Видео арболитовые блоки своими руками: состав смеси, пропорции, технология производства

как сделать своими руками +Видео изготовления

Состав арболитовых блоков: пропорции, из чего делают? По мере продвижения и развития технического прогресса на строительном рынке появляется все больше разнообразных строительных материалов для возведения дома своими руками. Если ранее выбор был невелик, а именно камень, дерево или кирпич, т о на сегодняшний день есть различные виды бетона, которые по характеристикам намного лучше обычных материалов.

Одним из таких можно назвать арболитовые блоки.

Содержание:

Общие свойства

Этот материал уникален в своем роде, и в нем есть достоинства древесины и бетона. Но интересно то, что состав арболитовых блоков достаточно простой, и такой раствор вы сможете приготовить даже своими руками. Также отметим и то, что его можно использовать как обычный бетон, если залить смесь в опалубку, а можно использовать для кладки, если использовать блоки. Этот материал вы можете приобрести в специализированных магазинах, или же сделать своими руками смесь и залить ее в формы для создания блоков. Единственное, что важно знать – это точный состав, а также технологию приготовления и пропорции. Давайте ознакомимся с этой информацией подробнее.

Этот материал вы можете приобрести в специализированных магазинах, или же сделать своими руками смесь и залить ее в формы для создания блоков. Единственное, что важно знать – это точный состав, а также технологию приготовления и пропорции. Давайте ознакомимся с этой информацией подробнее.

Из чего состоит арболитовый блок

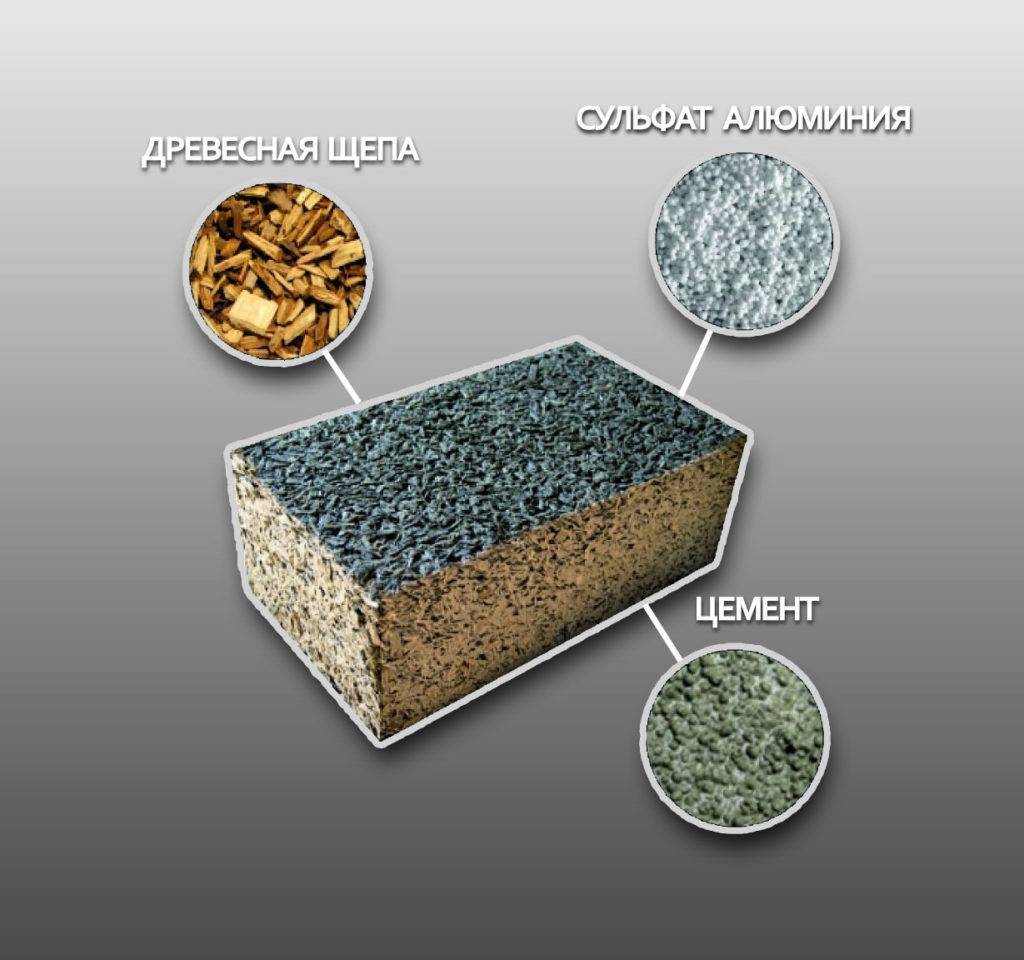

Арболит, из которого создают блоки для кладки, имеет в своем составе несколько компонентов, но главными из них считается:

- Минеральное вяжущее.

- Вода, химические добавки.

- Заполнитель.

При соединении этих элементов вы получите арболитовый раствор, который используют для создания блоков. Как видите, состав простой и любой человек справится с его созданием, чтобы после использовать в своих целях. Сам по себе материал считается легким, и по этой причине для кладки идеально подходят арболитовые блоки. Если сравнивать с пеноблоками и газоблоками, арболитовые материалы намного прочнее, и имеют высокий уровень стойкости к ударам и трещинам.

Несмотря на то, что главный компонент в составе смеси для арболитовых блоков – это щепа (древесные опилки), он высоко ценится и ничуть не хуже по характеристикам, ем традиционные материалы, и даже лучше, так как арболитовые блоки намного лучше сохраняют тепло и помогает создать в помещении отличный микроклимат.

Заполнитель органического происхождения

Из чего делают арболитовые блоки? Большую часть в составе этого материала занимает именно древесная щепа. Этот материал считается основным из тех, которые входят в состав. Этот органический наполнитель вы можете всегда купить, и это не будет дорого. Достаточно лишь обратиться в местную пилораму, где постоянно в больших количествах имеются отходы в виде опилок, и договориться с работниками. Чаще всего для изготовления смеси и блоков используют твердолиственные и хвойные породы дерева. Сосна, пихта, бук, ель, береза, осина и тополь идеально подойдут, чтобы сделать из них арболитовый раствор. Если есть возможность, можно использовать костру льна.

Сосна, пихта, бук, ель, береза, осина и тополь идеально подойдут, чтобы сделать из них арболитовый раствор. Если есть возможность, можно использовать костру льна.

Но чаще всего используют древесный заполнитель – стружка с опилками, дробленка в пропорции 1:1 или 2:1, опилки и стружка в пропорции 1:1:1. Каждая пропорция должна быть измерена в объеме. Например, если нужно соотношение 2:1, возьмите 2 ведра стружек и 1 ведро опилок. Если нет опилок, их можно легко заменит кострой льна или стеблями конопли, и состав от этого не поменяется.

Какие есть требования к заполнителю? Прежде всего, следует правильно подобрать размер. Не рекомендовано использовать крупные опилки, так как при соединении изделий с водой они могут попросту разбухнуть, а конечным итогом будет разрушение блока. Если же перестараться и использовать слишком мелкие частицы, что расход цементного раствора будет увеличен. Оптимальный вариант – это размер частиц от 15 до 25 мм в длину и не больше 5 мм в ширину. В сырье ни в коем случае не должно быть листьев и прочих примесей.

В сырье ни в коем случае не должно быть листьев и прочих примесей.

Предупреждение! Свежесрубленная древесина любой породы и лиственница ни в коем случае не должна попасть в состав арболитовых блоков, так как это запрещено!

Льняная костра

Костра льна считается полноценным заполнителем, который можно и нужно добавлять в раствор. Но из-за того, что в ней есть сахар, придется обязательно использовать химические добавки. Для улучшения качества уже приготовленной смеси для блоков, нужно заранее обработать костру известняковым молочком, причем пропорция следующая – 4:1, т.е. если вы возьмете 400 кг костры, на нее понадобиться 100 кг извести. После этого смешанные компоненты нужно выдержать в куче несколько дней, а по прошествии этого промежутка времени можно начинать изготовление арболитовых блоков. Благодаря этой технологии расход цементной смеси будет существенно уменьшен. Так, на 1 м3 арболита требуется от 60 до 100 кг цемента.

Обратите внимание, что если льняную костру можно использовать в обычном виде, то перед использованием стеблей конопли придется их обработать.

Перед использованием их обязательно нужно измельчить.

За счет того, что в составе органических отходов есть специальные вещества, которые растворяются в воде (а среди них есть сахар и смоляные кислоты), это будет препятствовать хорошей адгезии между частичками. Чтобы устранить сахар, выдержите древесные щепки на воздухе хотя бы 3 месяца, или проведите обработку известняком. Если вы используете второй вариант, хватит выдерживания сроком в 4 дня. Смесь, которая на выдержке, обязательно должна быть перемешана 2 раза в день.

Минеральное вяжущее

Какие бы компоненты вы ни нашли, при отсутствии минерального вяжущего компонента ничего не получится. Именно этот элемент улучшает состав арболитовых блоков и делает их пригодными для кладки качественными материалами. В роли такого элемента используют портландцемент М400, М500 и других марок, которые выше.

Расход этого компонента во многом зависит от того, какой был выбран заполнитель, а также от размера частиц, марки выбранного вами цемента и характеристик. Для того, чтобы хоть немного в этом разбираться, определите расход следующим образом – умножьте коэффициент 17 на марку арболита. Например, если вы хотите раствор марки 15 (В1), то на 1 м3 арболита вам потребуется 260 кг цемента.

Для того, чтобы хоть немного в этом разбираться, определите расход следующим образом – умножьте коэффициент 17 на марку арболита. Например, если вы хотите раствор марки 15 (В1), то на 1 м3 арболита вам потребуется 260 кг цемента.

Химические добавки

Во многом свойства, которыми обладают арболитовые блоки, зависят именно от химических добавок. Их нужно обязательно использовать, и исключений нет, отличие лишь в количестве и разновидности. Благодаря таким добавкам можно использовать заполнитель без выдержки, так как они способны нейтрализовать сахар и смолы, что значительно улучшает качество готового блока.

В качестве таких добавок могут быть использованы следующие вещества:

- Силикат натрия (а иначе – жидкое стекло). Он закрывает все поры в дереве, и поэтому влага не будет попадать внутрь. Можно использовать после того, как будет удален сахар.

- Известь гашеная. Она способна расщепить сахар и убить микроорганизмы в опилках.

- Алюминий (сернокислотный).

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее. - Хлористый кальций. Он в состоянии убить все микроорганизмы и дает древесины такие же свойства, что и после обработки антисептиками.

Хлористый кальций и алюминий сернокислотный считаются самыми лучшими видами добавок. По пропорции в смесь следует добавить от 2 до 4% добавок от цементной массы, или же от 7 до 12,5 кг/м3. При желании можно сочетать между собой несколько видов добавок.

Состав смеси арболитовых блоков и пропорции

Для того, чтобы сделать своими руками арболитовые блоки, следует знать не только состав, но и пропорции. Все компоненты используются в следующем соотношении – 4:3:3 (вода, щепа древесная, раствор цемента). Химические добавки, как уже упоминали ранее, составляют от 2 до 4 % от общей массы.

Для того, чтобы приготовить 1 м

- 300 кг отходов древесных.

- 400 литров воды.

- 300 кг портландцемента.

В раствор следует добавить кальций или любой другой химикат. Этот состав считается классическим, так как его легко сделать своими руками и он доказал свою надежность. Для изготовления из приспособлений вам потребуется бетономешалка или же просто большая емкость для смешивания, лопаты, ведра, вилы (если будете перемешивать все вручную) и остальные компоненты арболита.

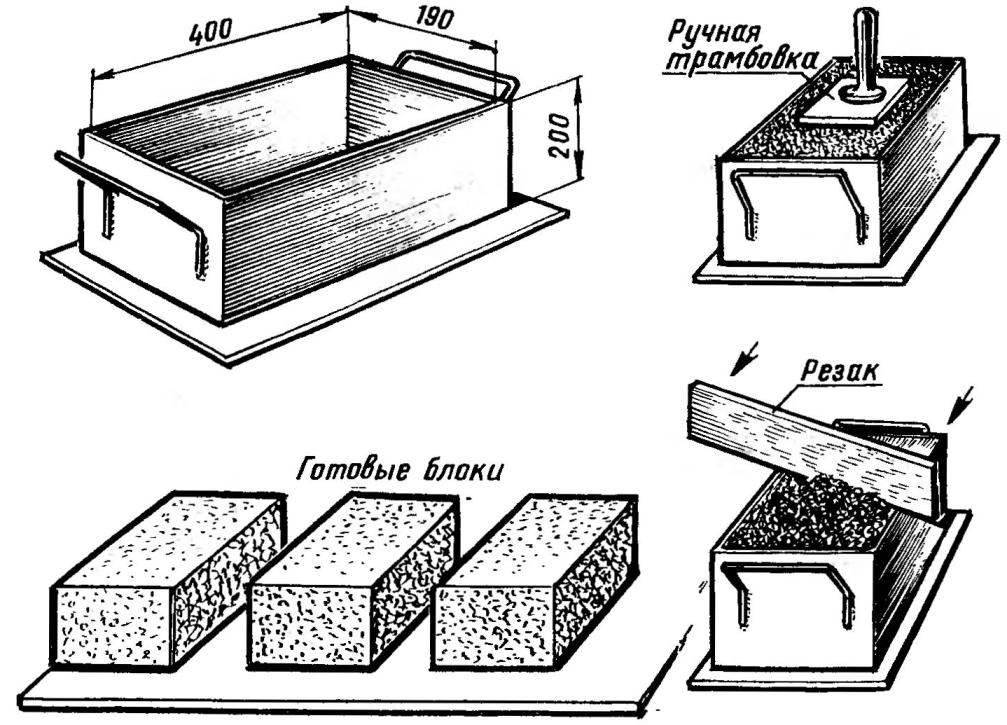

Этапы выполнения работ таковы:

- Щепу (т.е. наполнитель) засыпьте в емкость и смочите водой. Благодаря этому сцепление с цементом будет намного лучше.

- После этого следует постепенно добавлять добавки и цемент. Тщательно перемешайте содержимое своими руками или в бетономешалке.

- Теперь можно добавлять воду, в которой должны быть заранее растворены все добавки. Снова перемешайте смесь.

- И цемент, и воду следует добавлять понемногу, маленькими порциями. Благодаря этому смесь будет проще перемешивать, и компоненты будут соединяться между собой лучше.

- Когда раствор готов, поместите его в заранее найденные формочки, чтобы он застыл в виде блоков для дальнейшей кладки.

Эти пропорции и состав смеси арболитовых блоков, которую можно без труда сделать своими руками. Все, что от вас потребуется – это быть внимательнее и придерживаться инструкций по приготовлению. Ниже приведена таблица, которая даст возможность еще лучше разобрать в том, какие существуют марки арболита и какие пропорции компонентов следует соблюдать при приготовлении своими руками.

| Марка | Цемент | Древесная щепа | ||||

| мешков | ведер | лопат | мешков | ведер | лопат | |

| 5 | 3 | 13 | 37 | 25 | 100 | 300 |

| 10 | 3,6 | 15 | 43 | 25 | 100 | 300 |

| 15 | 4 | 17 | 49 | 25 | 100 | 300 |

| 35 | 5 | 21 | 61 | 25 | 100 | 300 |

| 50 | 6 | 24 | 73 | 25 | 100 | 300 |

Какой раствор используют для кладки?

Вопрос вполне обоснован.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков.

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона).

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

- Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

- Ограничения при выборе материалов отделки. Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Заключение

Теперь, когда вы знаете состав, пропорции и технологию приготовления арболитового раствора, вы без труда справитесь с изготовлением блоков для ваших нужд.

Рейтинг

( 2 оценки, среднее 5 из

0 9 804.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

Арболитовые блоки в Домодедово — производство, ассортимент производителя, цены

Универсальный строительный материал с оптимальными теплотехническими, экологическими показателями и прочностью — арболитовые блоки. Изделие успешно применяется уже более 30 лет, и сегодня ООО «КОРА-Трейдинг» представляет самый широкий сортамент продукции с улучшенными техническими характеристиками в Домодедово.

Изделие успешно применяется уже более 30 лет, и сегодня ООО «КОРА-Трейдинг» представляет самый широкий сортамент продукции с улучшенными техническими характеристиками в Домодедово.

В чем преимущество применения

Арболитовые блоки – строительный материал квадратных форм, который производится из древесного заполнителя с защитной оболочкой из вяжущего вещества. Продукт обладает пористой структурой, за счет чего в помещении создается оптимальный микроклимат, уровень влажности и циркуляции воздуха. По техническим особенностям арболитовые блоки от производителя «КОРА-Трейдинг» близки к древесному стройматериалу.

По прочности материал не уступает бетону, а по экологической составляющей — дереву

Деревобетон востребован при строительстве малоэтажных домов. Он простой в применении и легко поддается укладке, что позволяет проводить работы своими руками. Кроме данных факторов изделие обладает рядом преимуществ перед конкурирующими аналогами.

- Низкая проводимость тепла

Стройматериал из арболита классифицируется как изделие с повышенной эффективностью по удержанию тепла. Это подтверждается многочисленными экспериментами. Например, кладка из блоков 250х300х500 задерживает нагретый воздух лучше, чем стена из кирпича с толщиной в 1 м.

Исходя из данного фактора, в отзывах владельцев домов из арболита, можно выделить значительную экономию на топливных ресурсах даже при очень низких температурах воздуха.

- Прочность

При плотности в 600 кг/м3 прочность арболита составляет 25 кг/см2. Данные параметры ничем не уступают основным конкурентам – газо- и пенобетону.

Следует отметить пластичность стройматериала. Благодаря древесным фракциям, которые выступают в качестве армирования, под давлением кладка не поддается растрескиванию. При больших нагрузках может произойти только деформация, но без потери целостности.

Что входит в состав

Покупая арболитовые блоки в ООО «КОРА-Трейдинг», вам не надо будет тратить время на создание армированной опалубки из бетона, традиционно выступающей основой для построения перегородок из пено- и газобетона.

- Увеличенное количество циклов заморозки/разморозки

Если у пенобетона количество циклов замерзания и оттаивания равно 35, то арболитовый стройматериал способен выдерживать до 50. Это значит, что на практике дом из деревобетона исправно прослужит более 50 лет без потери технических особенностей.

- Улучшенные звукоизоляционные свойства

Коэффициент поглощения звуков у данного продукта составляет 0,16-0,6 при частотах 125-1000 Гц. Это в 4 раза больше, чем у кирпича.

- Масса

Еще одним из преимуществ применения арболита является небольшой вес, который упрощает процесс монтажа. 1 м3 кладки практически в три раза меньше весит, чем кирпич и в 1,5 керамзитового бетона.

- Длительный эксплуатационный срок и экологичность

Поскольку при производстве арболитовых блоков используются только натуральные составляющие в виде цементной смеси, древесных фракций, воды и кальция, стройматериал считается экологически чистым. При этом, с течением времени, он не поддается гниению, поражению грибком, плесени и даже горению (группа Г-1).

Цены на арболитовые блоки в Домодедово

ООО «КОРА-Трейдинг» изготавливает несколько видов материалов. Каждый из вариантов предназначается для определенного типа сооружения. Наиболее востребованными являются блоки:

- крупноформатные;

- теплоизолирующие;

- пустотелые.

Стандартизированными размерами арболита считаются параметры – 500х300х200 мм. Но помимо данных габаритов существуют еще уменьшенные или увеличенные типоразмеры.

Таблица с расценками на арболитовые блоки от компании «КОРА-Трейдинг»

Мелкая щепа

|

Размеры, мм |

Количество в кубометре, шт. |

Цена за штуку |

|

500х250х400 |

20 |

4350 |

|

500х250х300 |

26,7 |

4350 |

|

500х250х200 |

40 |

4350 |

|

500х250х150 |

53,4 |

от 4500 |

|

500х250х100 |

80 |

от 5250 |

Крупная щепа

|

Размеры, мм |

Количество в кубометре, шт. |

Цена за штуку |

|

500х250х400 |

20 |

4150 |

|

500х250х300 |

26,7 |

4150 |

|

500х250х200 |

40 |

4150 |

|

500х250х150 |

53,4 |

от 4300 |

|

500х250х100 |

80 |

от 5000 |

Следует отметить, что на стоимость арболитового блока влияет не только плотность спресовки, но и размеры древесной щепы.

Производство и состав

Процесс производства арболита на фабрике начинается с этапа подбора сырья. От данного процесса зависит качество готовой продукции. В состав входят следующие компоненты:

- древесные фракции определенных параметров;

- вода;

- цементный раствор;

- скрепляющие добавки.

После производства арболитовые блоки получают разную прочность, на которую влияет калибр древесной щепы. Наша компания использует фракции с размерами:

- длина – до 2,5 см;

- толщина – 0,3-0,5 см;

- ширина – 0,5-1 см.

Данные параметры полностью соответствуют нормативам ГОСТ 19222-84. Применяется исключительно очищенная фракция ели, сосны или лиственной породы без примесей грунта, сухих листьев, древесной коры.

ВИДЕО: Производство арболитовых блоков

youtube.com/embed/0SQ1-SB-cj4″>В качестве цементного раствора мы используем маркировку М500. Только с данным материалом можно достигнуть повышенной прочности изделия на выходе.

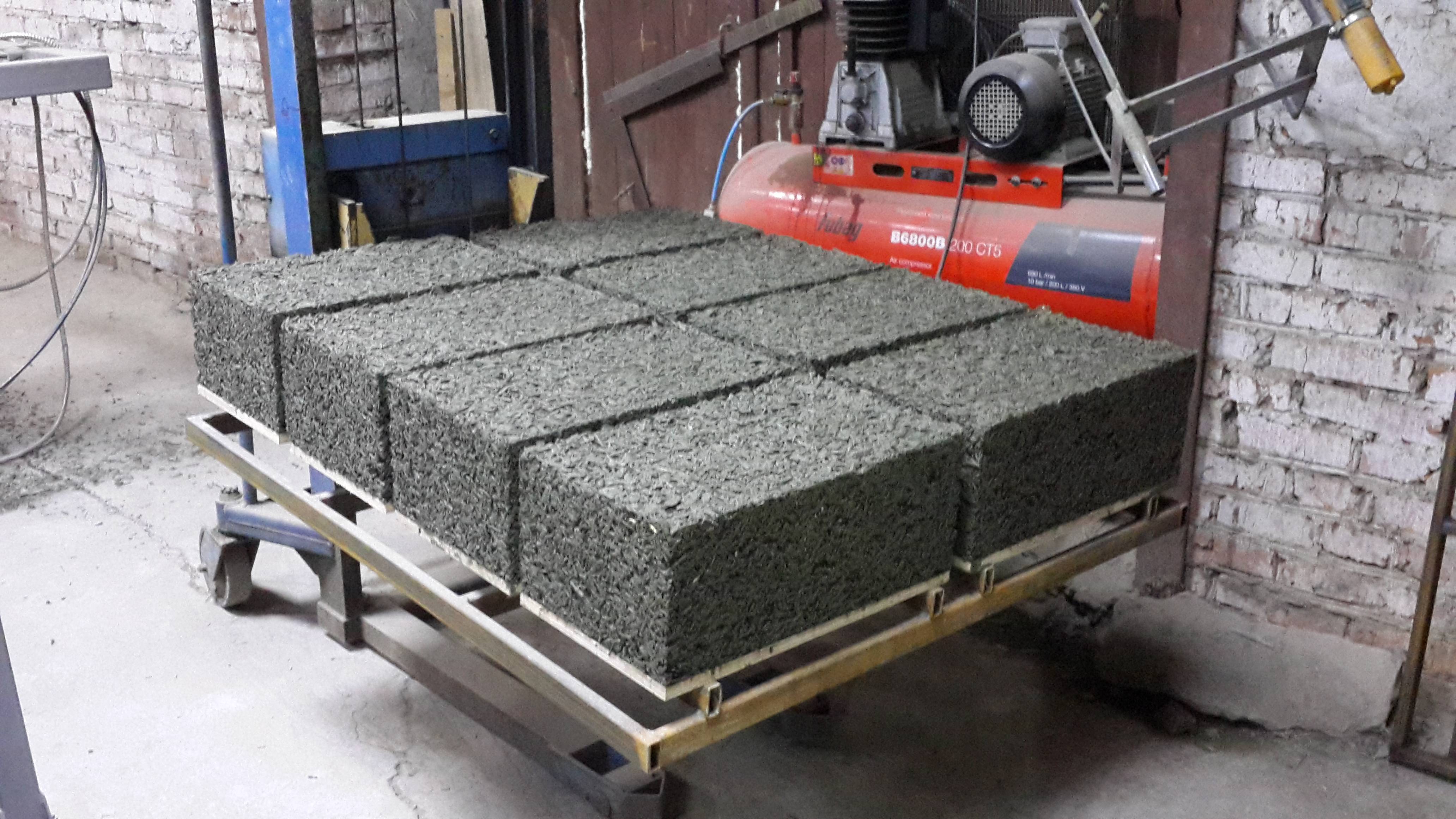

После тщательного смешивания всех составляющих компонентов смесь отправляется в течение первых 15 минут в оборудование формовки. На наших фабриках используется два метода формования:

- на специальном вибростанке;

- на вибростанке с дополнительным грузом.

Естественно, существует и ручное формование, которое дает возможность изготавливать арболитовые блоки своими руками, но данная продукция по прочности существенно уступает фабричной.

С помощью механизированных процессов достигаются высокие показатели качества и точные геометрические формы каждой единицы. При формовке элементы равномерно располагаются по всей площади блока. За счет этого создается правильная рифленая структура из щепы, покрытой цементной смесью.

Уплотнительные работы не влияют на деформацию фракций, при этом увеличивают площадь соприкосновения каждого компонента. Таким образом, после снятия уплотнителя, сохраняются заданные размеры и улучшается показатель теплоизоляции.

Конечный этап производства заключается в транспортировке до склада арболитовых блоков, где стройматериал размещается на специальных поддонах. В складском помещении соблюдается определенный температурный и влажностный режим, оптимальный для хранения продукции.

ООО «КОРА-Трейдинг» является предприятием полного цикла производства арболита – от заготовки сырья и до реализации продукции конечному потребителю в Домодедово и по отдельным регионам РФ. Каждый этап изготовления производится под строгим контролем. После этого проводится независимая экспертиза на соблюдение всех регламентов ГОСТ 19222-84. Независимая лаборатория выдает сертификаты соответствия качества.

Преимущества нашего товара

Благодаря интенсивному развитию технологических разработок арболит выделяется широким рядом плюсов:

- экологичность;

- высокая паропроницаемость;

- небольшая масса;

- простота в обработке;

- низкий уровень проводимости тепла и звуков;

- не требует дополнительного армирования;

- биологическая стойкость;

-

негорючесть.

Каждый из перечисленных пунктов неоднократно подтверждался независимыми экспертизами.

Как пробрести продукцию в Домодедово

Поскольку наша компания самостоятельно производит арболитовые блоки, купить продукцию в Домодедово можно по выгодной цене.

Чтобы оформить заказ, свяжитесь с менеджером по указанным контактам. Специалист подробно расскажет о продукции, поможет подобрать наиболее подходящий вариант, ответит на все интересующие вопросы и создаст заявку.

ВИДЕО: Дом из арболита

Видео (Служба национальных парков США)

Привет и добро пожаловать! Сегодня мы немного поговорим о строительной технике, которая использовалась для постройки этих кварталов рабов, амбара и других зданий и построек здесь, на плантации Кингсли, эта строительная техника просто называется табби. Табби существует уже сотни, если не тысячи лет, может быть, даже еще во времена Римской империи, но он был завезен на юго-восточное побережье Соединенных Штатов примерно в 1580-х годах в район Святого Августина, чтобы сделать полосатого кота вам нужны четыре ингредиента вам нужны раковины устриц вам нужен песок вам нужна вода и вам нужна известь известь ключевой ингредиент это связующее вещество или это в основном клей который скрепляет все вместе поэтому известь было трудно достать в то время ее приходилось импортировать с Кубы и ее стоимость и его доступность заставила поселенцев хотеть чего-то другого, поэтому они придумали делать что-то, называемое негашеной известью, из раковин устриц. Этот процесс занимает много времени и требует много рабочей силы, но с химической точки зрения это довольно просто: вы берете устричные раковины и поджигаете их, но прежде чем вы это сделаете, вы должны построить что-то, из чего можно будет зажечь, так что они сделали, они построили печь, и она называется просто каменной печью, потому что вы чередуете слои бревен со слоями устричных раковин, пока не получите необходимое количество, и вы кладете бревна снаружи и перед тем, как установить это в огне, вы должны подумать немного наперед, что вы собираетесь делать с ним, как только вы сделаете быструю линию, вы собираетесь использовать его правильно, тогда, если да, вам придется сделать себе несколько форм для кирпича, подобных этим, если вы собираетесь делать кирпичи, если вы собираетесь лить его, как табби, тогда вам придется сделать что-то вроде этого, который называется формой для колыбели, если вы не собираетесь использовать его, как только вы его сделаете, тогда вам придется построить что-то для его хранения, и это в основном вы строительные бочки.

Этот процесс занимает много времени и требует много рабочей силы, но с химической точки зрения это довольно просто: вы берете устричные раковины и поджигаете их, но прежде чем вы это сделаете, вы должны построить что-то, из чего можно будет зажечь, так что они сделали, они построили печь, и она называется просто каменной печью, потому что вы чередуете слои бревен со слоями устричных раковин, пока не получите необходимое количество, и вы кладете бревна снаружи и перед тем, как установить это в огне, вы должны подумать немного наперед, что вы собираетесь делать с ним, как только вы сделаете быструю линию, вы собираетесь использовать его правильно, тогда, если да, вам придется сделать себе несколько форм для кирпича, подобных этим, если вы собираетесь делать кирпичи, если вы собираетесь лить его, как табби, тогда вам придется сделать что-то вроде этого, который называется формой для колыбели, если вы не собираетесь использовать его, как только вы его сделаете, тогда вам придется построить что-то для его хранения, и это в основном вы строительные бочки. Итак, что вы делаете, вы делаете свою печь для обжига, вы собираете все это вместе, и вы поджигаете его, и он горит в течение нескольких дней, и, надеюсь, то, что выходит с другого конца, называется негашеной известью, цельные устричные раковины, ключевым компонентом этого является что-то, называемое карбонатом кальция, и когда вы подвергаете его сильному нагреву, то, что выходит с другого конца, это что-то, называемое оксидом кальция или негашеной известью, это то, что у меня есть прямо здесь, в этой тачке, поэтому мы знаем, что собираемся использовать их немедленно, поэтому мы смешиваем убедитесь, что время исправлено. (звуки металла о барабан колеса)

Итак, что вы делаете, вы делаете свою печь для обжига, вы собираете все это вместе, и вы поджигаете его, и он горит в течение нескольких дней, и, надеюсь, то, что выходит с другого конца, называется негашеной известью, цельные устричные раковины, ключевым компонентом этого является что-то, называемое карбонатом кальция, и когда вы подвергаете его сильному нагреву, то, что выходит с другого конца, это что-то, называемое оксидом кальция или негашеной известью, это то, что у меня есть прямо здесь, в этой тачке, поэтому мы знаем, что собираемся использовать их немедленно, поэтому мы смешиваем убедитесь, что время исправлено. (звуки металла о барабан колеса)

и поскольку мы собираемся лепить из него кирпичи, единственное, что мне нужно добавить к нему, это песок, если я собирался заливать его как бетон, тогда мне пришлось бы добавить к нему целые невдохновленные раковины устриц, как в этой решетке, или просто как объемный монстр, поэтому, поскольку я знаю, что буду делать кирпичи, я смешаю это, дайте мне немного песка, предпочтительно речного, потому что пляжный песок слишком соленый, и он начнет разрушать ваше здание в очень короткое время, поэтому Я посыплю песком

перемешаю (звуки ломающегося металла)

слишком влажный, так что добавьте еще немного песка

Я уверен, что для этого есть формула, но в основном это происходит от работы с ним до тех пор, пока вы не получите нужную консистенцию

не может быть слишком густым, он не должен быть слишком тонким гидроксида или гашеной извести, и вы знаете, что получили правильную смесь, если ваша линия гашения перестает нагреваться и начинает пузыриться

и то и другое

и похоже, что это достаточно смешано

так что я собираюсь сделать, это взять свой шпатель и положить немного известковой смеси в мои формы для кирпича, и вы действительно можете почувствовать тепло, исходящее от него, теперь заполните его, чтобы у него был уровень наверху, который вы удовлетворены, из которого можно сделать хороший кирпич.

Сушка также является частью химической реакции, теперь помните, когда мы впервые сжигали его, когда мы его нагревали, он выжигал элемент диоксида углерода, который превращал его из карбоната кальция в оксид кальция, мы добавили в него воду и превратили его в гидроксид кальция, теперь он поглощает углекислый газ из воздуха обратно в смесь и возвращается к исходной форме, которая является карбонатом кальция, с которой мы начали в первую очередь в виде раковин устриц. Итак, для начала у вас есть карбонат кальция в виде раковин устриц, у вас есть карбонат кальция в строении табби, и это сам процесс. Так что спасибо, что заглянули, но если вы меня извините, мне нужно сделать еще несколько кирпичей.

Основные методы борьбы с выносом песка в нефтегазовой промышленности

Просмотры сообщений: 17 646

Борьба с выносом песка – это метод контроля поступления песка в ствол скважины. Это общее требование для нескольких нефтегазодобывающих скважин по всему миру. Есть две ситуации, которые вызывают образование песка. Первой причиной является механическое разрушение горной породы вблизи ствола скважины, а второй причиной является тянущее усилие от добывающей или закачиваемой жидкости. Добыча песка может привести к ряду проблем, таких как ухудшение добычи из-за закупоривания песком, эрозия колонны заканчивания и забойного инструмента, повреждение наземных сооружений, таких как сепаратор, трубопровод и т. д.

Есть две ситуации, которые вызывают образование песка. Первой причиной является механическое разрушение горной породы вблизи ствола скважины, а второй причиной является тянущее усилие от добывающей или закачиваемой жидкости. Добыча песка может привести к ряду проблем, таких как ухудшение добычи из-за закупоривания песком, эрозия колонны заканчивания и забойного инструмента, повреждение наземных сооружений, таких как сепаратор, трубопровод и т. д.

Чтобы избежать образования песка, существует два основных метода, перечисленных ниже;

Этот метод использует неинтрузивные меры для контроля, уменьшения или предотвращения выноса песка из пласта. Следующие методы являются пассивными методами борьбы с песком.

- Ориентированная перфорация

- Выборочная перфорация

- Удаление песка

Этот метод основан на использовании фильтров для контроля образования песка и известен как интрузивная мера. Следующие методы являются активными методами борьбы с песком.

- Автономные сита (щелевой вкладыш, сито с проволочной обмоткой, предварительно упакованное сито и сито премиум-класса)

- Расширяемый песчаный экран

- Гравийный и гидроразрывной фильтр

- Химическая консолидация

Этот тип контроля пескопроявления заключается в установке экрана, препятствующего выносу песка в ствол скважины. Первоначально через сито будет проходить мелкий песок и ил. Как только песчаные пакеты образовались вокруг экрана, они будут подобны фильтрующей среде, препятствующей попаданию песка в ствол скважины. Существует несколько типов сит, используемых в нефтегазовой промышленности, например, вкладыш с прорезями , проволочное сито , предварительно упакованное сито и сито премиум-класса . Это подходит для хорошо отсортированных, чистых с крупным зерном пластов .

Хвостовик с прорезями Хвостовик с прорезями, который является одним из старейших методов борьбы с песком, представляет собой трубу с серией прорезей, прорезанных в стенке трубы в осевом направлении (Рисунок 1). Ширина щелей предназначена для создания мостиков между частицами через щели. Это самый дешевый и очень простой способ изготовления отдельного экрана. Проходное сечение в среднем составляет около 3%, но может доходить до 6% от общей площади трубы. Однако площадь проходного сечения более 6% будет отрицательно сказываться на прочности трубы на растяжение.

Ширина щелей предназначена для создания мостиков между частицами через щели. Это самый дешевый и очень простой способ изготовления отдельного экрана. Проходное сечение в среднем составляет около 3%, но может доходить до 6% от общей площади трубы. Однако площадь проходного сечения более 6% будет отрицательно сказываться на прочности трубы на растяжение.

Рис. 1 — хвостовик с прорезями

(ссылка — http://image.ec21.com/image/tjpowerful/oimg_GC02070430_CA07710645/Slotted_Casing_Pipe_Slotted_Liner_Slotted_Pipes_Tubing.jpg )

Существует два типа пазов: прямые и трапецеидальные пазы (рис. 2). Слоты Keystone считаются лучшим выбором, чем обычные слоты, из-за их возможности самоочистки. Однако слоты для трапецеидальных искажений обычно дороже, чем обычные слоты. Как правило, слоты имеют длину от 1,5 до 2,5 дюймов, а ширину варьируют от 0,012 до 0,250 дюймов.

Рисунок 2 – Тип футеровки с прорезями

Сетка с проволочной обмоткой Сетка с проволочной обмоткой – это перфорированная труба, вокруг которой приварена проволочная оболочка. Провода, обмотанные вокруг вертикальных ребер, имеют трапециевидную форму, которая предназначена для уменьшения вероятности засорения экрана песком, поскольку он обладает самоочищающимся действием. Он имеет большую площадь проходного сечения по сравнению с щелевым вкладышем и обеспечивает хорошую прочность и точную площадь раскрытия щели.

Провода, обмотанные вокруг вертикальных ребер, имеют трапециевидную форму, которая предназначена для уменьшения вероятности засорения экрана песком, поскольку он обладает самоочищающимся действием. Он имеет большую площадь проходного сечения по сравнению с щелевым вкладышем и обеспечивает хорошую прочность и точную площадь раскрытия щели.

Существует три основных типа проволочных экранов, перечисленных ниже;

- Стержневые экраны

- Накладки на трубу

- Экраны прямого монтажа на трубной основе.

На рис. 3 показан рисунок конфигурации экрана с проволочной обмоткой.

Рис. 3 – Экран с проволочной обмоткой

(Ссылка – http://www.sand-screen.com/img/wire-wrapped-screen-structure.jpg)

Экран с проволочной обмоткой можно использовать как отдельный экран или гравийный пакет. Важнейшей частью успешного контроля пескопроявления с помощью проволочного грохота является наличие хорошо отсортированных пластов. Плохо отсортированный пласт не будет эффективным, так как мелкие частицы будут проходить через сито, а крупные блокируются. Мелкие частицы в стволе скважины будут стекать с добывающей жидкостью и вызывать повреждение скважинного и наземного оборудования. В плохо отсортированном резервуаре фильтры с проволочной обмоткой обычно используются за гравийным фильтром, потому что гравийный фильтр имеет хорошо отсортированный размер зерен, который люди могут контролировать.

Плохо отсортированный пласт не будет эффективным, так как мелкие частицы будут проходить через сито, а крупные блокируются. Мелкие частицы в стволе скважины будут стекать с добывающей жидкостью и вызывать повреждение скважинного и наземного оборудования. В плохо отсортированном резервуаре фильтры с проволочной обмоткой обычно используются за гравийным фильтром, потому что гравийный фильтр имеет хорошо отсортированный размер зерен, который люди могут контролировать.

Предварительно упакованная сетка похожа на проволочную сетку, но имеет другой фильтрующий материал. Слой среднего гравия с покрытием из смолы или без него размещается вокруг внутреннего компонента экрана и поддерживается внешним экраном (рис. 4). Толщина и размер среднего слоя зависят от требований к скважине, таких как размер пласта, дебит, размер отверстия и т. д.

0003 Основной проблемой предварительно набивного фильтра является вероятность его закупоривания жидкостью заканчивания, буровым раствором и т. Сита Premium представляют собой цельнометаллическую конструкцию с защитным внешним металлическим кожухом и фильтрующей металлической сеткой. Основными преимуществами фильтров премиум-класса по сравнению с другими фильтрами являются сопротивление засорению фильтров и способность обратного потока бурового раствора через фильтры. Металлическая сетка может быть специально разработана в зависимости от каждого поставщика услуг или требований заказчика. Размер порового канала может варьироваться от 60 микрон до 300 микрон, и предполагается, что сетка будет препятствовать прохождению крупных частиц и позволит мелким частицам проходить через них на начальном этапе. Преимущества установки раздвижных экранов против образования заключаются в следующем; Типовое расширяемое сито состоит из четырех основных частей: На видео ниже показана расширяемая система песчаных фильтров Weatherford. На рынке представлено несколько систем, поэтому вам может потребоваться провести техническое и эксплуатационное сравнение между поставщиками услуг, чтобы найти лучшее решение, соответствующее вашим требованиям. Гравийный фильтр — это один из методов борьбы с песком, в котором в качестве фильтрующего материала используется отсортированный песок для предотвращения образования песка. Кольцевое пространство между стволом скважины и фильтром для предотвращения пескопроявления (сетка с проволочной обмоткой или фильтр премиум-класса) заполняется гравием определенного размера, который предотвращает попадание пластового песка в ствол скважины. Гравийная набивка открытого ствола (внешняя гравийная набивка) используется для контроля песка в неоднородных пластах. Однако гравийная набивка обсаженной скважины (внутренняя гравийная набивка) используется для контроля песка и защиты песчаных экранов от эрозионного потока. Рисунок 6 – Гравийный фильтр для открытого и обсаженного ствола скважины (Ссылка на изображение – http://www.dunefront.com/images/Open_and_Cased_Hole_Gravel_Packs.png) Гравийный фильтр обладает следующими преимуществами; Недостатки гравийного фильтра следующие: Химическая консолидация является альтернативой механическому методу контроля выноса песка в рыхлом пласте путем введения в пласт химикатов для укрепления или консолидации песков. д. Поэтому, чтобы смягчить эту проблему, в качестве основного набивочного материала можно использовать карболитовый расклинивающий агент, а не повторно просеянный гравий. У карболита есть несколько преимуществ, таких как более крупные поровые каналы, точная сортировка по размеру зерна и лучшая проницаемость, чем у обычного повторно просеянного песка.

д. Поэтому, чтобы смягчить эту проблему, в качестве основного набивочного материала можно использовать карболитовый расклинивающий агент, а не повторно просеянный гравий. У карболита есть несколько преимуществ, таких как более крупные поровые каналы, точная сортировка по размеру зерна и лучшая проницаемость, чем у обычного повторно просеянного песка. Тогда крупные частицы будут образовывать проницаемый слой песчаной фильтрационной корки на поверхности сетки, который, тем не менее, будет препятствовать прохождению мелких и крупных частиц. Премиальные фильтры обычно работают за гравийной набивкой, и они известны тем, что работают в длинных горизонтальных скважинах. 9Рисунок 5 Способный экран — это новейшая технология экрана. Он включает в себя перфорированный патрубок, фильтрующий материал и внешний кожух. Фильтр спускается в ствол скважины, а расширительная вставка используется для расширения фильтра до диаметра продуктивного ствола.

Тогда крупные частицы будут образовывать проницаемый слой песчаной фильтрационной корки на поверхности сетки, который, тем не менее, будет препятствовать прохождению мелких и крупных частиц. Премиальные фильтры обычно работают за гравийной набивкой, и они известны тем, что работают в длинных горизонтальных скважинах. 9Рисунок 5 Способный экран — это новейшая технология экрана. Он включает в себя перфорированный патрубок, фильтрующий материал и внешний кожух. Фильтр спускается в ствол скважины, а расширительная вставка используется для расширения фильтра до диаметра продуктивного ствола.

ГРП представляет собой комбинированную гравийную набивку с технологией гидроразрыва, которая создает широкие и длинные проводящие трещины. Этот метод позволит контролировать вынос песка и повысить производительность ствола скважины.

ГРП представляет собой комбинированную гравийную набивку с технологией гидроразрыва, которая создает широкие и длинные проводящие трещины. Этот метод позволит контролировать вынос песка и повысить производительность ствола скважины.

Перед использованием их обязательно нужно измельчить.

Перед использованием их обязательно нужно измельчить. Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков. Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.