Своими руками станок для изготовления шлакоблоков: Делаем своими руками станок для изготовления шлакоблоков!

чертежи станка и пропорции смеси

Изготовить шлакоблок своими руками вполне по силам умелому строителю. При сравнительно невысокой цене на данный вид стройматериала желание сэкономить иногда оказывается преобладающим, и умельцы делают попытки самостоятельно отлить нужное количество блоков из бетона. Особенно актуально это для тех, кому требуются элементы нестандартной формы или размера.

Содержание

- 1 Состав бетонной смеси для шлакоблока

- 2 Способы формовки блоков

- 3 Как сделать вибростанок?

Состав бетонной смеси для шлакоблока

Из чего делают шлакоблок, понятно по его названию: основной компонент смеси — угольный шлак. Связующим в смеси служит строительный цемент. Секрет аккуратных и прочных блоков состоит в правильной пропорции компонентов. Наиболее известным и испытанным является следующий состав шлакоблока:

- шлака угольного (доменного или с ГРЭС) — 7 частей;

- крупного речного песка — 2 части;

- гравия или щебня фракцией 5-15 мм — 2 части;

- цемента М400-М500 — 1,5 части;

- воды — 1,5-3 части.

Количество воды в растворе может быть разным в зависимости от способа изготовления деталей из бетона. При заливке в обычные формы для шлакоблока, без прессования, рекомендуется пользоваться смесью более жидкой консистенции для хорошего заполнения ею углов матрицы.

При вибропрессовании в смесь дополнительно можно добавить и пластификатор для бетона (или клей ПВА) из расчета 5 г на 1 шлакоблок. Учитывая, что из мешка цемента выйдет 36 штук готовых изделий стандартного размера (40х20х20 см), легко рассчитать и количество добавки. Пластификатор делает бетон более устойчивым к воздействию влаги и уменьшает риск образования трещин в изделии при сушке.

Способы формовки блоков

Форма для шлакоблоков

Как сделать шлакоблок своими руками, если не применяется специальное оборудование? При небольшом объеме строительства (гараж, баня и т.п.) нужное количество бетонных элементов можно изготовить путем заливки смеси в обычные формы, похожие на опалубку для надземной части фундамента. Разница будет состоять только в том, что внутри пространство должно быть разделено на отдельные камеры, образующие тело каждого бетонного изделия.

Разница будет состоять только в том, что внутри пространство должно быть разделено на отдельные камеры, образующие тело каждого бетонного изделия.

Как сделать форму для шлакоблока своими руками, показано на рисунке, слева. Количество одновременно изготавливаемых изделий может быть разным. Это зависит от наличия досок нужной длины для стенок опалубки. Указанные размеры ячейки (20х20х40 см) подходят для производства стандартного блока. При необходимости можно сделать опалубку с ячейками нужного размера (для полублока, например, 20х20х20 см или иные). Внешние стенки опалубки выполняются из строганых досок нужной ширины. Между собой их можно скрепить при помощи задвижных пазов. На внутренних сторонах длинных досок сделать пропилы под разделительные пластины. Особое внимание нужно обратить на то, что в собранном состоянии форма должна иметь идеально прямые углы в местах соединения стенок и перегородок. От этого зависят внешний вид готового изделия и удобство для самого строителя при кладке хорошо подходящих друг к другу элементов.

Образователями пустот в простой деревянной форме могут быть стеклянные бутылки, которые нужно поместить в залитый раствор. При этом некоторое количество смеси будет вытеснено из опалубки, поэтому при использовании такого метода не следует заливать ячейки доверху. После установки бутылок нужно проследить за тем, чтобы раствор во всех ячейках находился на уровне их краев.

При изготовлении матрицы более сложной конструкции (рисунок, справа) образователи пустот сделать из деревянных конусов, закрепив их на дне при помощи гвоздей или саморезов. Наличие рукояток у такой формы дает возможность перемещать ее для установки на вибростол.

Перед заливкой состава в формы любой конструкции внутренние поверхности нужно смазать отработанным автомобильным маслом или подобной смазкой.

Это предотвратит прилипание смеси к форме и облегчит ее снятие, когда будут готовы блоки. Снимать форму при таком способе изготовления шлакоблоков своими руками нужно не ранее чем через 24 ч после заполнения ячеек. Готовые изделия должны перед применением набрать прочность еще в течение 1 месяца. После этого из шлакоблока можно возводить стены зданий, заборы и пр.

Готовые изделия должны перед применением набрать прочность еще в течение 1 месяца. После этого из шлакоблока можно возводить стены зданий, заборы и пр.

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

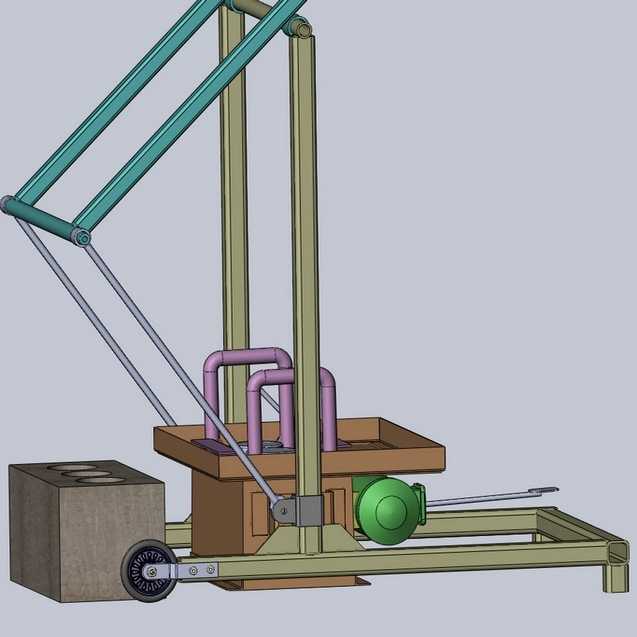

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

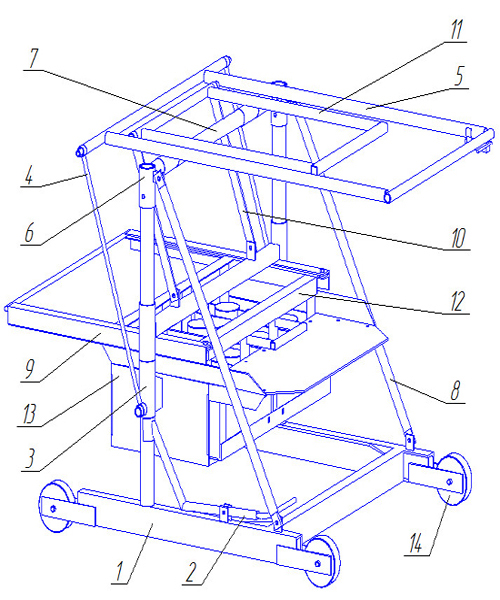

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

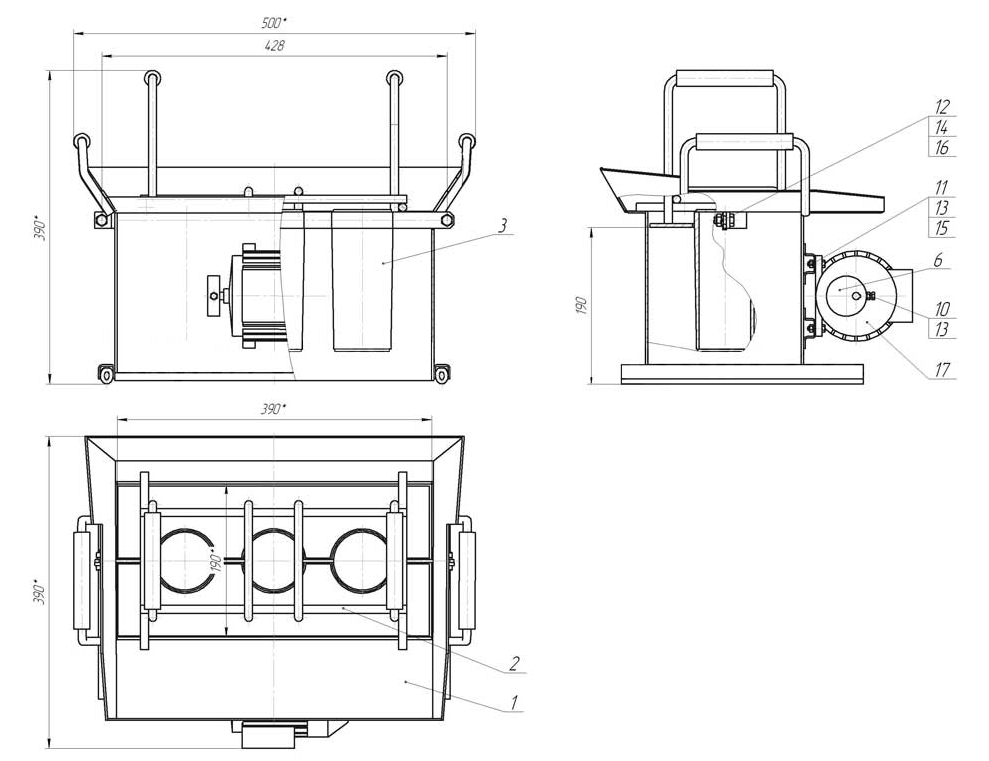

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

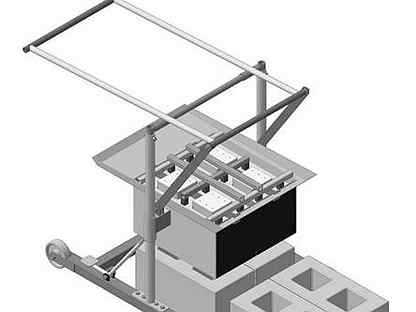

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

При достижении ограничителей самодельный станок для изготовления шлакоблока своими руками надо выключить, снять пластину, вертикально поднять короб.

Изделие перенести на ровную площадку для сушки и набора прочности.

Станок для шлакоблока своими руками: чертежи, фото

Если вас заинтересовал вопрос максимального удешевления строительных материалов, то можно задуматься о том, как изготовить станок для шлакоблоков своими руками. Сделать это можно только лишь посредством вибростанка. Приобрести такое оборудование, конечно же, можно, однако стоит оно достаточно дорого, а оправдается только в том случае, если вы хотите поставить на поток формование изделий. Именно поэтому специалисты советуют самостоятельно изготовить матрицу, а вот о правилах проведения данных работ вы сможете прочесть ниже.

Станок для производства шлакоблоков своими руками вы вполне можете изготовить самостоятельно. Шлакоблок выступают в качестве самого доступного и простого каменного материала для возведения стен. Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Для строительства кладовых, сараев и хлевов сегодня используется практически все, что попадается под руку. Если же вы хотите произвести работу с помощью качественных изделий, то можно изготовить станок для шлакоблока самостоятельно.

Технология проведения работ

Вы должны понимать тот момент, что конечный продукт, выполненный с помощью самодельного станка, не будет обладать столь высокой долговечностью и прочностью, как блоки заводского производства. Это обусловлено тем, что домашнее производство не может позволить выдержать все правила и особенности технологии, ведь у вас не будет возможности использовать этап пропаривания, который насыщает материал необходимой влагой. Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Если вы решили изготовить станок для шлакоблока, то учитывайте, что в качестве основной детали такого оборудования выступит форма для сырьевой смеси, или матрица. Эти детали представляют собой стальной короб, в котором устанавливаются элементы в форме пустот. Матрица представляет собой станок, который можно использовать для выполнения определенного этапа операций вручную.

Подготовка материалов и инструментов

Для того чтобы изготовить станок для шлакоблока, следует запастись болгаркой, слесарным инструментом, сварочным аппаратом и тисками. Понадобится и 3-миллиметровый стальной лист, размер которого составит 1 квадратный метр. Подготовьте 3-миллиметровую полосу, ширина которой равна 0,3 метра. В качестве дополнительных составляющих выступят гайки и болты. Обязательно нужно запастись трубой, диаметр которой может изменяться в пределах от 75 до 90 миллиметров. Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Порядок проведения работ

Если вы решили выполнить станок для шлакоблока своими силами, предстоит соблюсти технологию. На первом этапе она предусматривает необходимость определения размеров стандартного шлакоблока. Мастер должен учесть необходимые для себя габариты будущего изделия. Из листа вырезаются боковые части матрицы, при этом нужно рассчитывать, что на 2 блока понадобится конструкция, которая будет снабжена перегородкой в центре. Таким образом, у вас должен получиться своеобразный короб, в котором будет два отсека. Пустоты должны обеспечивать данную стенку, толщина которой минимально равна 30 миллиметрам. Учитывая это, нужно определить высоту параллелепипеда или цилиндра. Это позволит ограничить пустоты.

Методика изготовления оборудования

Если вы решили самостоятельно изготовить станок для шлакоблока своими руками, чертежи которого предстоит подготовить заблаговременно, нужно раскроить отрезки труб в количестве 6 штук. Их длина должна составить высоту цилиндра.

Для того чтобы придать цилиндрам форму конуса, необходимо прорезать каждый элемент вдоль до центральной части, а после обжать тисками, соединив с помощью сварочного аппарата. Это позволит уменьшить диаметр на 3 миллиметра. Цилиндры завариваются с обеих сторон. Соединить их между собой нужно будет в виде ряда по длинной стороне будущего изделия. В центре каждого из отсеков изготавливаемой матрицы необходимо сделать пропилы, а после укрепить проушины с обратной стороны. Это требуется для временной фиксации ограничителей пустот, что позволит получить возможность изготавливать блоки.

Советы специалистов

Когда изготавливается станок для шлакоблока своими руками, чертежи обязательно следует рассмотреть еще до момента начала работ. На одной из поперечных стенок нужно приварить 4 болта для крепежных отверстий. По краям привариваются лопасти и фартук. Все детали полируются и зачищаются, чтобы после нанести на них краску.

На следующем этапе мастер изготавливает пресс-форму. Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

К прессу крепятся ручки, которые будет удобно использовать в процессе эксплуатации оборудования. Вся конструкция на следующем этапе окрашивается, а после устанавливается вибромотор.

Что еще необходимо учесть при изготовлении

Для того чтобы переоборудовать обычный электрический мотор, превратив его в вибромотор, будет необходимо добавить на него валы эксцентрика, которые привариваются в виде болтов. Их оси обязательно должны совпадать. Гайки закручиваются на болты, при этом важно подобрать частоту вибрации и амплитуду. Если вы изготовите такую матрицу, то она выступит в качестве основы для шагающего или стационарного станка. Если есть желание модернизировать конструкцию, то понадобятся навыки слесаря.

Материал для блоков

После того как станок для изготовления шлакоблоков будет готов, можно подумать о том, что ляжет в основу изделий. Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Решающим моментом при проведении данных работ будет соотношение воды в смеси. Каким бы хорошим ни был станок для изготовления шлакоблоков, если неправильно будет подготовлена смесь, изделия получатся некачественными. Содержание воды легко определить на глаз. Смесь должна держать форму, не рассыпаясь. Сырье укладывается в матрицу, чтобы в процессе прессования получились блоки. При изготовлении станка взамен пустот можно использовать бой кирпича, остроугольный камень или стеклянные бутылки.

Работа со станком

Чертежи станка для шлакоблоков вами вполне могут быть выполнены самостоятельно. Важно правильно понять технологию, которая была описана выше, а также изучить особенности работы с самодельным устройством. Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

Как сделать бетонные блоки своими руками

Бетонные кирпичи и блоки можно легко сделать дома, используя всего несколько предметов. Изготовление собственных бетонных кирпичей и блоков может сэкономить вам деньги, если вы хотите построить небольшую конструкцию дома. Вы даже можете начать свой собственный небольшой бизнес по производству этих экономически эффективных строительных материалов.

Эти строительные блоки могут быть полнотелыми или пустотелыми – все зависит от предпочтений строителя. Изготовление бетонных кирпичей и блоков довольно просто, но они должны иметь стандартный размер и постоянное качество, если их нужно продавать с целью получения прибыли.

Где делать бетонные кирпичи Убедитесь, что у вас есть доступ к ровному участку земли, достаточно большому для хранения оборудования, материалов и готовых кирпичей. Также должно быть достаточно места для хранения заполнителей (щебня, гравия и песка) и цемента. Не храните заполнители или цемент снаружи на голой земле или под деревьями, так как это может привести к повреждению от влаги и загрязнению.

Держите заполнители и цемент сухими и разделенными до тех пор, пока вам не понадобится их смешать. В идеале мешки с цементом следует хранить в сухом помещении. Вам понадобится место для производства и хранения бетонных кирпичей и блоков. Идеально подойдет плоская бетонная плита. Вы сможете хранить 1000 кирпичей или 200 блоков для отверждения и сушки на площади около 50 квадратных метров.

Подходящее оборудование для изготовления бетонных блоковВам потребуется ряд инструментов общего назначения, а также формовочная машина. Вы получаете два типа формовочных машин — стационарную формовочную машину, которая производит один кирпич за раз на поддоне, и машину «яйцоукладчика», которая формирует кирпичи на бетонной плите.

Бетономешалки облегчат процесс, но они не обязательны. Смешивание бетона вручную сэкономит деньги, но это более тяжелая работа. Бетон можно перемешивать лопатой на плоской бетонной плите или стальном листе. Никогда не смешивайте бетон прямо на земле — почва загрязнит бетонную смесь.

Если вы можете использовать бетономешалку, следует использовать только тарельчатый миксер. Барабанные смесители не подойдут, так как они не могут смешивать полусухой бетон, необходимый для изготовления кирпичей. Другое оборудование, которое вам понадобится, включает шланги, тачки, лопаты и пластиковую пленку.

Использование правильного цемента и заполнителейЦемент, используемый для изготовления бетонных блоков, должен иметь класс прочности 42,5N или выше, так как бетон должен затвердевать как можно быстрее. Песок и камни образуют заполнители для бетонных блоков. Можно использовать карьерный или мелкий речной песок, крупный песок (размером до 5 мм) или камни размером не более 10 мм для пустотелого кирпича или 13 мм для полнотелого кирпича. Обычно бетонные кирпичи можно делать только из крупного песка, но также можно использовать комбинацию заполнителей.

При изготовлении первой партии кирпичей старайтесь использовать только крупнозернистый песок. Затем замените часть мелким речным песком и камнями, чтобы увидеть, что создаст самую прочную смесь для ваших кирпичей. Старайтесь использовать соотношение заполнителя и цемента 6:1, 8:1 и 10:1 (230 литров, 300 литров и 380 литров заполнителя на 50-килограммовый мешок цемента).

Затем замените часть мелким речным песком и камнями, чтобы увидеть, что создаст самую прочную смесь для ваших кирпичей. Старайтесь использовать соотношение заполнителя и цемента 6:1, 8:1 и 10:1 (230 литров, 300 литров и 380 литров заполнителя на 50-килограммовый мешок цемента).

Для каждого соотношения или комбинации смешайте партию бетона с водой и с помощью формовочной машины изготовьте несколько тестовых кирпичей. Таким образом, вы можете найти идеальную смесь для ваших нужд. Чем тяжелее свежевылепленный кирпич, тем лучше. Постучите высушенные кирпичи вместе, чтобы проверить их прочность. Если вы слышите глухой стук, это означает, что кирпичи могут быть слабыми. Если вы слышите звон, значит, ваши кирпичи крепкие.

Изготовление бетонных блоков своими руками Как только вы нашли «рецепт» лучшей смеси для бетонных блоков и кирпичей, вы можете начать делать их в больших количествах. Убедитесь, что у вас достаточно цемента и заполнителей, чтобы сделать необходимое количество кирпичей.

Если вы используете соотношение заполнителя и цемента 8:1 с тремя с половиной мешками цемента и кубометром заполнителя, вы произведете достаточно бетонной смеси, чтобы сделать около 400 кирпичей. Это число может варьироваться в зависимости от размера кирпичей и от того, являются ли кирпичи пустотелыми или полнотелыми. Когда известно приблизительное количество воды, необходимое для замеса, отмерьте около 90% от этой суммы и добавляйте ее к будущим партиям. Оставшиеся 10% воды можно добавлять медленно, чтобы получить нужную консистенцию бетона.

Важно, чтобы бетонная смесь была достаточно влажной, чтобы склеиваться при уплотнении. Но она не должна быть настолько влажной, чтобы кирпичи провисали и теряли форму при извлечении из формы. Если вы заметили рябь на кирпичах после того, как они отлиты в форму, ваша смесь содержит слишком много воды. Если бетон слишком сухой, кирпичи не скрепятся должным образом и рассыплются, когда высохнут.

Для смешивания бетона высыпьте песок на бетонную плиту или стальную пластину. Песок должен быть толщиной от 5 до 10 см. Распределите цемент поверх песка и добавьте заполнители. Используйте лопату, чтобы смешать песок и цемент, пока не будет достигнут однородный цвет. Сбрызните водой поверхность смеси. Продолжайте смешивать, пока не будет достигнута правильная консистенция бетона.

Песок должен быть толщиной от 5 до 10 см. Распределите цемент поверх песка и добавьте заполнители. Используйте лопату, чтобы смешать песок и цемент, пока не будет достигнут однородный цвет. Сбрызните водой поверхность смеси. Продолжайте смешивать, пока не будет достигнута правильная консистенция бетона.

Поместите бетон в формовочную машину и уплотните его шесть-восемь раз. Это обеспечит правильную форму кирпича. Аккуратно выньте формованные кирпичи из машины и положите их где-нибудь для застывания на семь дней. Защищайте кирпичи от дождя и прямых солнечных лучей, пока они затвердевают.

Чтобы предотвратить потерю влаги, вы можете накрыть кирпичи пластиковой пленкой. Если жарко и ветрено, возможно, придется слегка сбрызнуть водой. Это позволит кирпичам правильно вылечиться и не высохнуть слишком быстро.

___

Освободите свое внутреннее творческое начало и погрузитесь в модные проекты «сделай сам». Мы делимся способами добавить индивидуальности в вашу жизнь с помощью самодельного декора и уникальных идей для поделок.

___

Подпишитесь на нас в Facebook, Instagram и Pinterest, чтобы не пропустить новые статьи, видео и материалы, которые помогут вам вдохновиться.

___

Mobimeme предлагает контент-маркетинг, SEO, аналитику, управление социальными сетями и экспертное руководство в цифровой сфере. Создание и расширение онлайн-аудитории для вашего бизнеса — это то, что мы делаем лучше всего. Свяжитесь с нами, чтобы узнать больше о наших пакетных предложениях и о том, как вы можете улучшить свой веб-сайт и подписку.

Блог — Global Machine Market

Перейти к содержимомуБлог[email protected]:17:10-07:00

Глобальный рынок машин

Global Machine Market возглавляет г-н Билл Флеминг, который продолжает путь от эпохи своего деда, занимаясь производством оборудования для бетонных изделий в третьем поколении в бетонной промышленности. С 1943 года компания добавила много новых продуктовых линеек.

Основой бизнеса является предложение новых, отремонтированных и бывших в употреблении систем оборудования для производства блочных и бетонных изделий. Это включает в себя интегрированные системы обработки, промышленные бетоносмесители и бетонные заводы, поставляемые во многие отрасли производства бетонных изделий.

Во-вторых, Global имеет эксклюзивное представительство нескольких производителей оборудования для производства бетонных изделий со всего мира. Эти компании предлагают самое лучшее качество и передовые технологии по конкурентоспособным ценам, доступным сегодня в бетонной промышленности.

В-третьих, я предлагаю консультационные программы для предоставления бизнес-советов и услуг. Это для новых и существующих клиентов, желающих развивать свой бизнес в отрасли бетонных изделий.

Машины для изготовления бетонных блоков в основном используются для изготовления бетонных строительных блоков, которые используются в строительстве для возведения стен. Бетонные строительные блоки также обычно называют бетонными кладочными элементами (БКМ). КМУ […]

КМУ […]

Global Machine Technology Open House & Plant Tour имел оглушительный успех. На мероприятии были представлены новые и проверенные технологии, а также выступили докладчики, рассказавшие о новейших и инновационных продуктах для строительства, мощения, подпорных стен и ландшафтного дизайна. День открытых дверей был включен в экскурсию по одному из крупнейших полностью автоматических заводов по производству строительных блоков в Мексике.

Concrete News Global Machine Market Update Экспертные докладчики примут участие в Global Machine Open House в прекрасном Монтеррее, Мексика, октябрь 2015 г. ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~ Последнее приглашение на выставку Global Machine Market / Prelosa Bloques S.A. […]

«Вместе с Биллом мы реализовали проекты по оборудованию вовремя и в рамках бюджета»

«На протяжении более 30 лет у нас было много особых потребностей в оборудовании. Будучи изобретательной и инновационной компанией, Билл Флеминг помог нам учесть потребности рынка и сроки при выборе оборудования.

Изделие перенести на ровную площадку для сушки и набора прочности.

Изделие перенести на ровную площадку для сушки и набора прочности.