Строим дом из газосиликатных блоков своими руками: как построить самому и класть стены

Советы по поэтапной постройке дома из газосиликатных блоков своими руками

Преимущества блочного строительства — в возможности возведения дома и его отделки на протяжении одного весеннее — летнего сезона. При умеренном финансировании весь объем подготовительных и монтажных работ необходимо разделить не несколько частей и выполнять их поэтапно. Основная статья расходов — это приобретение под застройку земельного участка и расходных материалов. Как своими руками поэтапно построить дом из популярных газосиликатных блоков?

Этап первый — землеустроительные работы

Перечень предварительных работ включает в себя снижение уровня грунтовых вод, для чего потребуется обустройство закрытого дренажа.

В экономичном варианте достаточно создания прифундаментного кольцевого дренажа, но при этом следует учитывать, что его последующее расширение обойдется значительно дороже.

По завершению землеустроительных работ необходимо уточнить требования к фундаментному основанию и своевременно внести нужные коррективы.

Выбирая расходные материалы, предпочтение лучше отдать качественным блокам марки Д600, справильной геометрией и допустимыми отклонениями от стандартного размера.

Упростить монтаж позволить наличие пазогребневого соединения. Стоимость такого материала немного выше, но для самостоятельного строительства дома своими руками это наиболее оптимальный вариант.

- Возможность монтажа на специальный клей для пеноблоков имеет ряд преимуществ, в том числе минимальную ширину швов и отсутствие мостиков холода.

- Небольшой вес материала позволит сэкономить средства на аренде подъемного оборудования.

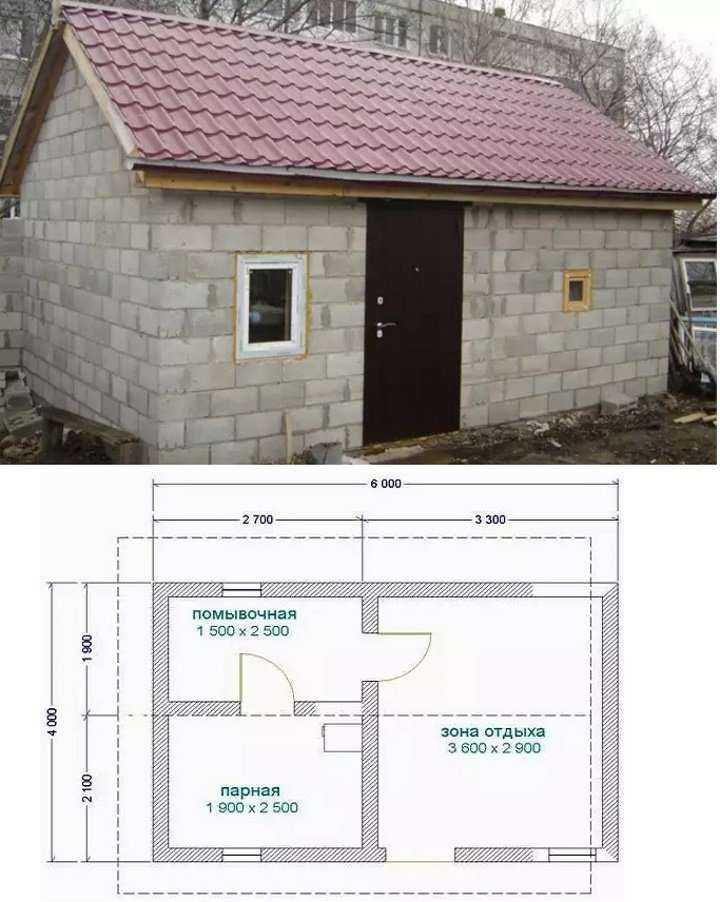

Создание индивидуального проекта стоит дорого, проще приобрести типовой и внести в него необходимые изменения.

Этап второй — планировка участка и заложение фундамента

Для правильного размещения самого дома и вспомогательных строений, подъездных дорог, паркинга, зеленых насаждений желательно участие опытного дизайнера. Несмотря на небольшой вес газосиликатных стен, прочность и жесткость фундаментного основания должны исключать возможность усадки и деформации.

Несмотря на небольшой вес газосиликатных стен, прочность и жесткость фундаментного основания должны исключать возможность усадки и деформации.

Монтаж фундаментных блоков может создать определенные трудности, поэтому проблема чаще всего решается заложением монолитного ленточного основания, армированного металлическим каркасом. Долговечность дома определяется качеством и совершенством монтажа наружной тепло-гидроизоляции. Наиболее удачным признано сочетание геомембраны и панельного пенополистирола.

К монтажу легких стеновых блоков следует переходить только по завершению полного твердения бетона. Бетонный раствор кладочный потребуется для выравнивания поверхности основания и монтажа первого ряда. Процесс кладки и дополнительного армирования несущих ограждений подробно изложен в монтажных технологиях.

Этап третий- обустройство внутренних стен и отделочные работы

- Внутренние нагруженные стены возводятся из стеновых блоков по стандартной схеме. Эти конструкции воспринимают на себя значительную часть веса крыши, поэтому нуждаются в прочном основании.

Стены и перегородки ненагруженные устанавливаются после настилки полов.

Стены и перегородки ненагруженные устанавливаются после настилки полов. - Усадка газоблочных стен минимальная, поэтому наружные и внутренние отделочные работы можно начинать практически сразу после подведения стен под крышу.

Рекомендации специалиста

Дома, возведенные из газосиликатных блоков, в обустройстве дополнительной теплоизоляции не нуждаются. Исключение составляет венец короба, воспринимающий локальные нагрузки от веса стропильной кровельной конструкции. Верхняя часть стен выкладывается из блоков повышенной плотности и теплопроводности. Выбор утеплителя и способа его монтажа определяется индивидуально в каждом конкретном случае.

Возврат к списку

Строительство дома из газосиликата своими руками

28 января 2014

7541

Оглавление: [скрыть]

- Достоинства и недостатки

- Фундамент для дома

- Армирование кладки

- Армирование оконных и дверных блоков

- Перекрытия и стропильные конструкции

В последнее время все большее число застройщиков обращают внимание на такой строительный материал, как газосиликатные блоки. Этот материал обладает целым рядом преимуществ, которые и делают его столь популярным, особенно в малоэтажном строительстве.

Этот материал обладает целым рядом преимуществ, которые и делают его столь популярным, особенно в малоэтажном строительстве.

Виды газосиликатных блоков для строительства.

Построить дом из газосиликата своими руками может даже человек, не являющийся профессиональным каменщиком.

Это не сложно, и при желании под силу каждому.

Достоинства и недостатки

Как материал для возведения стен дома, газосиликат становится все более востребованным. Он обладает малым удельным весом. При размерах стандартного газосиликатного блока (600х200х300) мм3 разница в весе с силикатным кирпичом составляет приблизительно 1/2. Для возведения своими руками стен дома одной и той же площади блоков потребуется гораздо меньше, а скорость их возведения будет гораздо выше.

Газосиликат, по сравнению с кирпичом, обладает более низким коэффициентом теплопроводности. Стены, построенные из таких блоков, имеют температурное сопротивление в три раза выше, чем построенные из кирпича.

Стены дома, построенного из газосиликатных блоков своими руками, имеют, благодаря своей пористой структуре, отличные показатели звукоизоляции.

Таблица физико — технических показателей блоков из ячеистого бетона.

Еще одной немаловажной характеристикой стен дома из этого материала является их паропроницаемость и способность «дышать». Микроклимат дома из газосиликатных блоков по своему комфорту уступает только деревянному дому, да и то не намного. Особенностью такого блока является вывод наружу через стены углекислого газа и поступление извне кислорода.

Газосиликат пожаробезопасен, а малоэтажная постройка из него прочна и надежна. Требования к данному материалу (классу прочности, характеристике раствора) излагаются в соответствующих разделах санитарных норм и правил.

По сравнению с аналогичным материалом — пенобетоном, блоки, выполненные из газосиликата, имеют более точные геометрические размеры и при возведении стен дома своими руками позволяют применять клеевые составы. Это, в свою очередь, не требует высокой квалификации от строителей.

Это, в свою очередь, не требует высокой квалификации от строителей.

Еще одной важной характеристикой блоков из газосиликата является их невосприимчивость к внешним воздействиям окружающей среды. Они не подвержены коррозии и гниению, в них не «заводятся» микроорганизмы, плесень и грибок.

Единственным недостатком такого материала является его низкая прочность на изгиб. Строительство из газосиликата стен дома своими руками должно сопровождаться проведением некоторых мероприятий, которые будут препятствовать возможному образованию трещин. К основным из них относятся: монолитный фундамент, армированная кладка стен и стропильной конструкции.

Вернуться к оглавлению

Фундамент для дома

Схема фундаментов для дома из газосиликатных блоков: 1 — под наружные стены; 2 — под внутренние стены; 3 — под печь. А также схема пола: А — облицовочный силикатный кирпич; Б — воздушная прослойка; В — гидроизоляция из двух слоев гидроизола. склеенных между собой; Г — газосиликатные блоки размером 300 Х200Х 600 мм; Д — фундамент монолитный ленточный бетонный или бутобетонный; Е — отмостка; Ж — дополнительная засыпка по периметру здания; 3- деревянная прокладка 200X200X25 мм; И — покрытие дощатое из досок толщиной 35-40 мм; К — лага сечением 150Х 100 шаг 400-500 мм; Л — бетонный или кирпичный столбик на цеметно-песчаном растворе; М — утрамбованная глина толщиной 100 мм; Н — два слоя толя; О — песчаная засыпка; П — кладка печи.

Некоторые неопытные строители неверно предполагают, что, для того чтобы построить дом из газосиликатных легких блоков, достаточно сделать такой же легкий фундамент. На самом деле, из-за низкого предела прочности на изгиб даже небольшого его сдвига достаточно для возникновения трещин по всей поверхности стен. Именно поэтому фундамент дома из таких блоков, построенный своими руками, должен быть прочным и основательным. Самым лучшим для любой почвы является применение железобетонной монолитной плиты. Удачными решениями считаются также столбчатый фундамент с армированием монолитным поясом из бетона или конструкции ленточного типа на песчаной подушке.

Итак, фундамент является основой для любого дома. Профессионалы советуют учитывать такое свойство газосиликатного блока, как гигроскопичность, и располагать их первый ряд на некотором расстоянии от земли. Как правило, используют два способа. В первом способе, для того чтобы фундамент был выше уровня земли, при его выполнении нужно сделать опалубку.

Первым делом выполняется гидроизоляция из 2-3 слоев рубероида. Рекомендуется блоки первого ряда укладывать посредством цементно-песчаного раствора. Кладка стен начального ряда очень важна. Чем она ровнее, тем более качественной будет вся кладка, выполненная своими руками. Правильно выполненная гидроизоляция фундамента позволит в дальнейшем эксплуатировать дом без лишних проблем.

Вернуться к оглавлению

Выполнение стен

Схема двухслойной стены из газосиликата.

Возведение стен начинается с установки угловых блоков. Для продолжения работы нужно, чтобы блоки зафиксировали свое положение. После этого стена дома выкладывается окончательно. Вертикальные швы между блоками заливаются специальной клеевой смесью. Для того чтобы кладка была ровной и качественной, по поверхности блока постукивают резиновым молотком.

Если не устранить дефекты, они могут явиться причиной появления трещин на поверхности стен дома. Практически все ряды кладки требуют выполнения доборного блока. Его выполняют посредством специальной ножовки, на зубья которой напаяны пластины из твердых сплавов. Пользоваться обычной ножовкой по дереву не стоит, так как она быстро придет в негодность

Следующие ряды кладутся на клей, предназначенный для этих целей. Приобретают его в специализированных магазинах и приготавливают с учетом рекомендаций, указанных на упаковке. Как правило, он продается в сухом виде и готовится с помощью добавления в смесь воды. Размешивание раствора производится в какой-либо емкости при помощи миксера или дрели с особой насадкой.

Схема отделки газобетонной стены.

Готовая смесь наносится обычным зубчатым шпателем, каким пользуются при отделочных работах. Перед нанесением клея сами блоки следует очистить от пыли. Специалисты советуют при укладывании доборного блока газосиликата наносить клеящую смесь не только на него, но и на поверхность уже уложенных блоков.

Перед нанесением клея сами блоки следует очистить от пыли. Специалисты советуют при укладывании доборного блока газосиликата наносить клеящую смесь не только на него, но и на поверхность уже уложенных блоков.

При укладывании блока на клей толщина швов составляет приблизительно 2-3 см, в отличие от использования песчано-цементного раствора. Некоторые считают, что применение последнего наиболее выгодно. Однако простые технико-экономические расчеты показывают, что использование клея наиболее целесообразно: его расход гораздо ниже, а класть блоки своими руками на него гораздо проще.

Еще одна причина, по которой не следует использовать цементно-песчаный раствор, — большая толщина швов между блоками, что приводит к потере основного достоинства газосиликата — низкой теплопроводности. Являясь «мостиками холода», толстые швы будут приводить к большим потерям тепла, и в доме будет холоднее.

Вернуться к оглавлению

Армирование кладки

Схема армирования газосиликатной стены.

На несущую способность стен дома, построенного своими руками из газосиликатных блоков, армирование никакого влияния не имеет. Его необходимо сделать только в том случае, если стены дома будут впоследствии оштукатуриваться. Если же планируется отделывать снаружи дом, к примеру, сайдингом, а изнутри — гипсокартоном, то армирование выполнять необязательно. Достаточно изготовить армирующие пояса под стропилами и в перекрытиях.

На уровне первого ряда кладки и приблизительно через каждые 3-4 ряда закладывается арматура. С помощью нее также усиливаются оконные и дверные проемы и ряды, на которые опираются перемычки. Арматуру можно заменить специальными каркасами, представляющими собой полосы из оцинкованного металла, соединенные между собой перемычками, выполненными из тонкой, диаметром 1,5 мм, проволоки.

Вернуться к оглавлению

Армирование оконных и дверных блоков

Эту работу можно выполнять различными методами. Обычно пользуются двумя способами. В первом случае, при проемах менее полутора метров, их перекрытие осуществляют уголками, на которые кладут блоки. Чтобы не произошло перепада по высоте, в блоках делают болгаркой «пропилы». Для того чтобы не возникла коррозия металла уголков, их рекомендуется покрыть защитным слоем краски. На некоторое время проемы нужно снабдить распорками из деревянных брусков.

Чтобы не произошло перепада по высоте, в блоках делают болгаркой «пропилы». Для того чтобы не возникла коррозия металла уголков, их рекомендуется покрыть защитным слоем краски. На некоторое время проемы нужно снабдить распорками из деревянных брусков.

Схема крепления стропильной системы к внешним стенам здания с применением газосиликатных блоков: 1 — газосиликатный блок; 2 — п-образный блок опалубки; 3 — стеклопластиковая арматура; 4 — резьбовая шпилька; 5 — анкер фиксации вязальной проволоки; 6 — брус мауэрлат; 7 — усиленный ребром жёсткости крепёжный уголок; 8 — стропила; 9 — пароизоляционная плёнка; 10 — гипсоволокнистый лист ГВЛВ, смонтированный в два слоя; 11 — цементно-песчаная черепица; 12 — пошаговая обрешётка; 13 — гидро -ветрозащитная мембрана; 14 — контр-брус; 15 — кобылка — брус 30*100мм; 16 — облицовочный кирпич; 17 — J-профиль; 18 — доска подшивки карнизного свеса; 19 — доска карнизного короба; 20 — пластиковая подшивка карнизного свеса; 21 — пластиковая облицовка лобовой доски; 22 — желоб водосточной системы; 23 — карнизная планка; 24 — аэроэлемент свеса; 25 — экологически чистый утеплитель для кровли.

Если ширина проема более полутора метров или над ним располагается плита шириной меньше ширины проема, выполняется железобетонная монолитная перемычка. Опалубка под нее изготавливается обычно из фанеры или досок. Поверхность, на которую опирается блок, не должна быть менее 25 см. Это касается и первого, и второго способа.

Для выполнения арматурного каркаса будет вполне достаточно соединить несколько металлических прутков небольшим диаметром, около 12 мм. Опалубку следует убирать после завершения кладки стен не ранее 20 дней после заливки бетона.

Вернуться к оглавлению

Перекрытия и стропильные конструкции

Для того чтобы нагрузка была распределена равномерно, требуется выполнить армирующий «пояс» толщиной не менее 10 см. Вначале нужно выполнить опалубку из фанеры или досок и залить ее бетоном. В качестве армирующего элемента можно применить пару металлических прутьев небольшого диаметра и расположить их в толще бетона. Так как бетон обладает высокой теплопроводностью, если не утеплять стену, она будет промерзать. Чтобы избежать этого неприятного явления, перед тем, как заливать бетон, к наружной стене опалубки закладывают слой пенопласта, который при последующей отделке заштукатуривается.

Так как бетон обладает высокой теплопроводностью, если не утеплять стену, она будет промерзать. Чтобы избежать этого неприятного явления, перед тем, как заливать бетон, к наружной стене опалубки закладывают слой пенопласта, который при последующей отделке заштукатуривается.

Построить дом из газосиликатных блоков своими руками не так сложно. Главное — соблюдать технологический процесс и следовать определенным правилам, используя характеристики данного материала.

Производство кирпича в Silikaat: развитие и инновации идут рука об руку

Несмотря на то, что времена изменились, и в нашем городском пространстве мы ясно видим, что стекло и бетон являются предпочтительными фасадными материалами, развитие Silikaat по-прежнему имеет импульс и новые инновационные продукты постоянно запускаются. Причина в том, что строительные блоки по-прежнему используются для внутренних стен и домов до двух этажей, а значит, требования к его качеству с каждым годом возрастают.

Причина в том, что строительные блоки по-прежнему используются для внутренних стен и домов до двух этажей, а значит, требования к его качеству с каждым годом возрастают.

«Развитие компании зависит от многих аспектов: с одной стороны, у самой компании должны быть идеи и желание удовлетворить потребности клиента, но важно и видение владельцев компании. Хотя может показаться, что сфера строительства традиционна и устоялась – песок и камень не меняют своей структуры – желания и потребности наших клиентов меняются. То, что было хорошо вчера, может оказаться недостаточным сегодня. В случае с нашей продукцией примером является гранулированный состав», – говорит генеральный директор AS Silikaat Ааре Колл.

«Требования к качеству сухих песков и песчаных смесей очень высоки, и это хорошо, так как постоянный вызов является основой для развития».

Силикаат пытается предвидеть возможные тенденции на строительном рынке. Главный акционер компании Велло Кунман — дальновидный и человек высоких стандартов, не терпящий самоуспокоенности. На рудниках есть план деятельности на ближайшие 15 лет и запланированы инвестиции на ближайшие пять лет. «Поскольку во всех наших отделах работают профессионально подготовленные и опытные инженеры, мы чувствуем себя уверенно, доверяя им и их решениям», — говорит генеральный директор.

На рудниках есть план деятельности на ближайшие 15 лет и запланированы инвестиции на ближайшие пять лет. «Поскольку во всех наших отделах работают профессионально подготовленные и опытные инженеры, мы чувствуем себя уверенно, доверяя им и их решениям», — говорит генеральный директор.

«Разработка продукта должна основываться на интуиции и опыте, за которыми следует взвешенное решение. Наша сфера не развивается быстро, есть много ограничений. Каждый шаг должен быть хорошо продуман, так как нет смысла делать розовые кирпичи вместо традиционных белых кирпичей, потому что, честно говоря, они никому не нужны!» — подчеркивает Колл.

По словам менеджера по стратегии AS Silikaat и Silikaat Group , Анне-Мари Лехтла, разработка — это командная работа. «У кого-то есть идея, но участвуют все. Отдел продаж проверяет, будет ли идея иметь рынок, инженеры убеждаются, что продукт может быть сделан качественно, а бухгалтерия рассчитывает, насколько разумны затраты на разработку. Все синергично. Рассмотрение и расчет гарантируют, что продукт разработан по разумным ценам, а решения экономически обоснованы».

Все синергично. Рассмотрение и расчет гарантируют, что продукт разработан по разумным ценам, а решения экономически обоснованы».

Предстоящие инвестиции Silikaat будут заключаться в обновлении горнодобывающего оборудования, приобретении в ближайшие годы нового насоса для песка и сита для песка. Также проектируется новый цех по производству сухого песка. Поскольку целью Silikaat является производство действительно качественного эстонского продукта, они используют передовой опыт инженеров и ученых России, Польши, Германии и Украины. «Знание — это одно, а смелость применить его на практике — другое», — подчеркивают Колл и Лехтла.

Звукоизоляционные стеновые блоки

В качестве нового продукта компания Silikaat выпустила инновационный силикатный блок 120 Slim (размеры 300x120x192), который в основном предназначен для возведения прочных и звуконепроницаемых перегородок. Преимуществом этого силикатного блока является его экономичность, выражающаяся в высокой звукоизоляции при компактных размерах. Это помогает застройщику получить большую площадь комнат, в целом обеспечивая качественный результат для жителя, так как легкие блоки с одинаковой прочностью и звукоизоляцией и значительно большего размера, тем самым уменьшая площадь комнат. Кроме того, силикатные блоки не нужно полностью заливать бетоном, а также не нужно заполнять их вертикальные швы, что помогает экономить рабочее время и материалы.

Это помогает застройщику получить большую площадь комнат, в целом обеспечивая качественный результат для жителя, так как легкие блоки с одинаковой прочностью и звукоизоляцией и значительно большего размера, тем самым уменьшая площадь комнат. Кроме того, силикатные блоки не нужно полностью заливать бетоном, а также не нужно заполнять их вертикальные швы, что помогает экономить рабочее время и материалы.

«Мы должны оставаться конкурентоспособными и продолжать обновлять ассортимент нашей продукции, как и другие производители. Силикатные блоки обладают лучшими звукоизоляционными свойствами из всех пустотелых блоков, и в них очень легко укладывать кабели. Благодаря плотности материала на стену можно безопасно крепить тяжелые предметы, такие как бойлер или телевизор. Силикатная стена может выдержать все, и выдерживает это уже 109 лет! Силикатный блок практически не требует армирования (только первый ряд блоков и перемычек), что является большим преимуществом для знающего потребителя, так как экономит время и деньги. Используемые материалы — известь, песок и вода, что означает, что продукт является экологически чистым», — говорит Ааре Колл.

Используемые материалы — известь, песок и вода, что означает, что продукт является экологически чистым», — говорит Ааре Колл.

Где в современном мире используется силикатный кирпич? «Универсальный силикатный кирпич активно используется как в общем строительстве, так и во внутренней и внешней отделке зданий, например, дымоходах, цветочных ящиках и печах-барбекю. Мы тесно сотрудничаем с Эстонской палатой трубочистов», — перечисляет генеральный директор. Хорошим примером долговечности силиката является здание Национальной оперы «Эстония» (1910) и центр для посетителей в Суур Мунамяги (1939 г.) на вершине самого высокого холма в Балтии.

Может показаться, что развитие в такой крупной компании и в такой традиционной области занимает много времени – более крупные проекты, такие как проектирование песочных насосов и цеха по производству сухого песка, заняли годы – но это не всегда так. «Иногда запуск нового продукта в наших конкурентных условиях должен быть особенно быстрым», — признает Колл и приводит в пример клиента, которому строительный песок не подходил для приготовления бетона, так как в нем не было мелких частиц песка. «Так что мы сделали? Менее чем за неделю мы разработали новую смесь, соединив крупнозернистый песок с мелким песком. Пропорции были правильными, все соответствовало параметрам, клиент остался доволен, а его доля на рынке выросла благодаря нам».

«Иногда запуск нового продукта в наших конкурентных условиях должен быть особенно быстрым», — признает Колл и приводит в пример клиента, которому строительный песок не подходил для приготовления бетона, так как в нем не было мелких частиц песка. «Так что мы сделали? Менее чем за неделю мы разработали новую смесь, соединив крупнозернистый песок с мелким песком. Пропорции были правильными, все соответствовало параметрам, клиент остался доволен, а его доля на рынке выросла благодаря нам».

Цифровая эпоха в горнодобывающей промышленности

Подобно компаниям других отраслей, Силикаат испытал на себе влияние развития информационных технологий. На шахтах компании используется интересная программа SeeME, которая выполняет полный анализ машинного парка. По словам менеджера по стратегии, SeeMee позволяет оперативно анализировать расположение машин, рабочих групп, интенсивность работы и расход топлива, позволяя вмешиваться в повседневную работу, планировать ее на расстоянии и тем самым достигать более высокой эффективности. SeeMe также важен для безопасности майнинга.

SeeMe также важен для безопасности майнинга.

Статья опубликована в журнале Inseneeria №10(185) за октябрь 2018 г. Посмотреть оригинал статьи.

Вас также может заинтересовать

Бетон в строительстве: использование, преимущества и типы

Типы бетона конкретный. Эта классификация основана на трех факторах:- Тип материала, использованного при его изготовлении.

- Характер стрессовых состояний.

- И это плотность.

Теперь кратко о различных типах бетона:

Обычный или обычный бетонЭто один из наиболее часто используемых типов бетона. В этом типе бетона основными составляющими являются цемент, песок и крупные заполнители, разработанные и смешанные с определенным количеством воды.

Соотношение основных компонентов может варьироваться в широких пределах. Очень часто используемый дизайн смешивания, широко известный как номинальный дизайн смешивания, составляет 1: 2: 4.

Обычный бетон в основном используется для строительства тротуаров и зданий, где не требуется очень высокая прочность на растяжение. Он также используется при строительстве плотин.

Легкий бетонЛюбой тип бетона с плотностью менее 1920 кг/м3 классифицируется как легкий бетон.

Различные типы заполнителей, которые используются при производстве легкого бетона, включают природные материалы, такие как пемза и шлак, искусственные материалы, такие как расширенные сланцы и глины, и обработанные материалы, такие как перлит и вермикулит.

Единственным важным свойством легкого бетона является его очень низкая теплопроводность.

Например, теплопроводность – значение k для простого бетона может достигать 10-12. А вот теплопроводность легкого бетона около 0,3.

Легкие бетоны используются, в зависимости от их состава, для теплоизоляции, для защиты стальных конструкций, они также используются в настилах мостов с большими пролетами и даже в качестве строительных блоков.

Этот тип бетона также называют тяжелым бетоном. В этом типе бетона плотность колеблется в пределах 3000-4000 кг/м3.

Эти типы бетона готовятся с использованием щебня высокой плотности в качестве крупных заполнителей. Среди таких материалов чаще всего используется барит с удельным весом 4,5.

В основном используется на атомных электростанциях и других подобных сооружениях, поскольку защищает от всех видов излучения.

ЖелезобетонЕго также называют железобетонным цементом. В этом типе бетона в качестве армирования используется сталь в различных формах, обеспечивающая очень высокую прочность на растяжение.

На самом деле это связано с комбинированным действием простого бетона (имеющего высокую прочность на сжатие) и стали (имеющей высокую прочность на растяжение).

Стальная арматура отливается в виде стержней, стержней, сеток и всех мыслимых форм.

Принимаются все меры для обеспечения максимальной связи между арматурой и бетоном в процессе схватывания и твердения.

Таким образом, полученный материал (ЖБК) способен выдерживать все виды нагрузок в любой конструкции. RCC является наиболее важным типом бетона.

Сборный железобетонЭтот термин относится к многочисленным типам бетонных форм, которые отливаются в формы либо на заводе, либо на месте.

Однако они не используются в строительстве до тех пор, пока они полностью не затвердеют и не затвердеют в контролируемых условиях. Вот некоторые примеры сборного железобетона; сборные столбы, столбы для ограждений, бетонные перемычки, лестничные блоки, бетонные блоки, литые камни и т. д.

Эти конструкционные и декоративные элементы изготавливаются в хорошо оборудованном месте, где сделаны все приготовления для:

- Идеального соотношения ингредиентов бетона.

- Тщательное перемешивание цемента, заполнителей и воды для получения смеси желаемого состава и консистенции.

- Осторожное обращение при транспортировке и укладке в формы идеального дизайна.

- Идеальное отверждение при контролируемых условиях температуры и влажности. Даже паровая обработка используется для получения сборных изделий, обладающих высокой прочностью, за гораздо меньшее время.

- Последняя тенденция строительной отрасли – все больше и больше переходить на сборные железобетонные блоки в строительстве зданий.

Это особый тип железобетона, в котором арматурные стержни натягиваются перед заливкой в бетон.

Такие натянутые проволоки надежно удерживаются на каждом конце при укладке бетонной смеси. В результате, когда бетон схватывается и затвердевает, все бетонные элементы, а значит и отливка, подвергаются сжатию.

Такое расположение делает нижнюю часть железобетона более прочной при растяжении, которое является основной причиной развития трещин от напряжения в нерастянутом железобетоне.

Поскольку для предварительного напряжения используются домкраты и натяжное оборудование, предварительно напряженный бетон также отливается на заводах.

Некоторые из его преимуществ следующие.

- Потенциальная прочность бетона на сжатие значительно увеличивается.

- Значительно снижается риск развития трещин растяжения в нижних сечениях балок.

- Сопротивление сдвигу значительно снижено. Это в значительной степени устраняет необходимость в стременах.

- Можно использовать более легкие элементы, чем ненапряженный (обычный) железобетон.

- Предварительно напряженный бетон широко используется при строительстве мостов, крыш с большими пролетами и большинства конструкций с большой статической нагрузкой.

Это специально подготовленный простой бетон, в который вовлечен воздух в виде тысяч равномерно распределенных частиц.

Объем уносимого таким образом воздуха может составлять от 3 до 6 процентов объема бетона. Воздухововлечение достигается добавлением небольшого количества пенообразователей или газообразователей на стадии перемешивания.

Жирные кислоты, жирные спирты и смолы являются некоторыми распространенными воздухововлекающими агентами. Бетон с воздухововлекающими добавками более устойчив к образованию накипи, разрушению из-за замерзания и оттаивания и истиранию.

СтеклобетонКогда переработанное стекло используется в качестве заполнителя в бетоне, этот тип бетона известен как стеклобетон.

Обеспечивают лучшую теплоизоляцию, а также имеют привлекательный внешний вид по сравнению с другими типами.

Быстротвердеющий бетонЭтот тип бетона в основном используется в подводном строительстве и при ремонте дорог. Поскольку время его затвердевания значительно меньше, его можно затвердеть всего за несколько часов.

Они также используются в строительстве зданий, где работа должна выполняться быстро.

Асфальтобетон Асфальтобетон представляет собой комбинацию заполнителей и асфальта. Он также известен как Асфальт. Они широко используются на автомагистралях, в аэропортах, а также на набережных.

Они широко используются на автомагистралях, в аэропортах, а также на набережных.

Их можно закалить всего за час. Это причина его широкого использования.

Известковый бетонВ этом типе бетона известь используется в качестве связующего материала с заполнителями. До изобретения цемента наиболее часто используемым бетоном был известковый бетон.

В наши дни известняковый бетон также используется в полах, куполах и т.д.

Бетон, уплотненный каткомЭтот бетон в основном используется в качестве наполнителя. У них нет лучшего значения прочности. Они представляют собой тощий бетон и уплотняются с помощью тяжелых средств, таких как катки.

В этом типе бетона используется значительно меньшее количество цемента.

Штампованный бетонЭто обычный бетон с небольшими отличиями, в основном используемый в архитектурных целях.

Штамп различной формы и дизайна, наносимый на бетонные конструкции, когда они находятся в пластическом состоянии, для придания им привлекательного внешнего вида.

Пигменты различных типов используются для окраски, чтобы придать ей более реалистичный и привлекательный вид.

Бетон, нагнетаемый насосомБетон, нагнетаемый насосом, используется в высотных зданиях, где транспортировка бетона без насоса не является легкой задачей.

Они сделаны достаточно работоспособными для легкой транспортировки. Штрафы материалы используются для лучшего снабжения. Чем тоньше материал, тем легче будет разрядка.

Насос, используемый для транспортировки, изготовлен из жестких или гибких материалов для облегчения выгрузки бетона.

Вакуумный бетонВ этом типе в бетонную смесь добавляется большее количество воды, а затем смесь заливается в опалубку.

Избыток воды удаляется из бетона с помощью вакуумного насоса. Именно поэтому его называют вакуумным бетоном.

Этот метод используется для раннего достижения прочности бетона. Он достигает прочности на сжатие в течение 10 дней по сравнению с 28 днями обычного бетона.

Проницаемый бетон готовится таким образом, чтобы через него могла проходить вода. Они имеют от 15 до 20% пустот, чтобы в них могла проходить вода.

Они используются в тех районах, где сохраняются проблемы с ливневыми стоками.

Торкрет-бетонТоркрет-бетон готовится так же, как и обычный, но отличается тем, что укладывается по-разному.

Размещаются с помощью повышенного давления воздуха через форсунки. Преимущество этого метода заключается в том, что уплотнение и укладка бетона будут выполняться одновременно.

Товарный бетонЭтот тип бетона готовится на бетонных заводах и/или транспортируется с помощью автомобильных транспортных смесей.

После того, как они будут доставлены на место, дальнейшая обработка не требуется.

Расположение завода будет регулируемым, чтобы можно было доставить бетон до того, как начнется время схватывания.

Эти типы бетона уплотняются под действием своего веса, то есть в процессе уплотнения. Нет необходимости использовать вибратор или ручное уплотнение.

Удобоукладываемость бетона этого типа всегда высока. Именно поэтому он также известен как текучий бетон.

Бетон, армированный фибройТип бетона, в котором используется стальная фибра диаметром от 10 до 20 микрон и длиной от 10 до 50 мм.

Волокно повышает упругость, прочность на растяжение, гибкость и другие качества.

Волокна могут быть из различных материалов, таких как сталь, полимер, стекло, углерод или даже натуральные волокна, такие как кокосовое волокно.

Некоторые типы волокон вступают в реакцию с цементом; при их использовании следует соблюдать особую осторожность. Он использовался в основном в качестве покрытия для тротуаров мостов, аэропортов и промышленных полов.

Бетон, армированный волокнами, также может использоваться в местах, где требуется повышенная устойчивость к растрескиванию.

Бетон с использованием летучей золы называется зольным бетоном. Летучая зола получается из углей. Летучая зола может использоваться для замены мелких заполнителей или цемента или для частичной замены того и другого.

Сообщалось о замене до 30 процентов мелких заполнителей и 20 процентов замещении цемента.

Летучая зола улучшает удобоукладываемость свежего бетона, а также долговечность и прочность затвердевшего бетона.

Частицы летучей золы должны быть мельче, чем частицы цемента.

Высокопрочный бетонВысокопрочный бетон – это бетон с прочностью более 40 Н/мм2. Он также известен как высокоэффективный бетон (HPC).

Бетон с высокими эксплуатационными характеристиками используется для достижения некоторых особых свойств бетона, таких как высокая прочность, малая усадка, самоуплотнение, высокая огнестойкость и т. д.

Обычно прочность такого бетона должна быть более 60 Н/мм2 (сообщалось о прочности до 80 Н/мм2).

Материалы, используемые в HPC, являются следующими:

- Цемент

- Крупные и мелкие заполнители необходимого качества

- Water

- Дополнительные цементные материалы, такие как кремнезем, муха, бласточная печь и т. Д. (реагенты с высоким содержанием воды)

- Воздухововлекающие агенты (опционально)

Кремнеземный дым является побочным продуктом кремнезема, который очень тонко измельчается в промышленности. Бетон, в котором используется микрокремнезем, называется «кремнеземетон».

Обычный бетон с нормальным водоцементным отношением всегда имеет микропоры, что ограничивает прочность обычного бетона.

Пары кремнезема состоят из очень мелких частиц (фактически в шесть раз мельче, чем частицы цемента).

Следовательно, если его добавить в бетонную смесь, мельчайшие поры могут быть уменьшены, что приведет к получению высокопрочного бетона.

Полимерный бетон Полимеризация – это процесс превращения мономеров в полимеры. В типичном бетоне вы должны были видеть, что микропор не избежать.

В типичном бетоне вы должны были видеть, что микропор не избежать.

Пропитка этих пор мономером и последующая полимеризация — это метод, который был разработан в последнее время для уменьшения пористости бетона и улучшения его прочности и других свойств.

В настоящее время доступны четыре типа полимербетонных материалов:

- Polymer impregnated concrete (PIC)

- Polymer Portland cement concrete (PPCC)

- Polymer concrete (PC)

- Partially-impregnated and surface-coated polymer concrete

Ferro cement concrete should не путать с фибробетоном. Ферроцемент состоит из плотно расположенных проволочных сеток, пропитанных обильной смесью цементного раствора.

Обычно из стальной проволоки диаметром от 0,5 до 1,0 мм формируют сетки.

Раствор от 1:2 до 1:3 с водоцементным отношением от 0,4 до 0,45 заливается в опалубку из металлоконструкций с использованием слоев проволочной сетки.

Содержание стали в этом бетоне составляет от 300 до 500 кг/м3 раствора. Поскольку материал состоит из большого процента стали, он обладает высокой пластичностью и прочностью на растяжение.

Материал был разработан в 1940 году итальянским архитектором П. Л. Нерви для создания большого количества приятных структурных форм.

Готовый бетонКак правило, бетон готовят путем смешивания различных ингредиентов.

Однако также можно часть ингредиентов (крупный заполнитель) засыпать в опалубку, а затем заполнить поры специально приготовленным цементно-песчаным раствором так, чтобы он заполнил все поры и образовал бетонную массу.

Упакованный бетон используется в особых ситуациях, например, когда необходимо забетонировать большой объем бетона (например, большой машинный блок) без строительных швов.

Одним из преимуществ предварительно упакованного бетона является то, что он имеет очень небольшую усадку.

Заключение

Бетон является неотъемлемой частью любого строительного проекта.

Стены и перегородки ненагруженные устанавливаются после настилки полов.

Стены и перегородки ненагруженные устанавливаются после настилки полов.