Станок шлакоблочный своими руками: Делаем своими руками станок для изготовления шлакоблоков!

чертежи станка и пропорции смеси

Изготовить шлакоблок своими руками вполне по силам умелому строителю. При сравнительно невысокой цене на данный вид стройматериала желание сэкономить иногда оказывается преобладающим, и умельцы делают попытки самостоятельно отлить нужное количество блоков из бетона. Особенно актуально это для тех, кому требуются элементы нестандартной формы или размера.

Содержание

- 1 Состав бетонной смеси для шлакоблока

- 2 Способы формовки блоков

- 3 Как сделать вибростанок?

Состав бетонной смеси для шлакоблока

Из чего делают шлакоблок, понятно по его названию: основной компонент смеси — угольный шлак. Связующим в смеси служит строительный цемент. Секрет аккуратных и прочных блоков состоит в правильной пропорции компонентов. Наиболее известным и испытанным является следующий состав шлакоблока:

- шлака угольного (доменного или с ГРЭС) — 7 частей;

- крупного речного песка — 2 части;

- гравия или щебня фракцией 5-15 мм — 2 части;

- цемента М400-М500 — 1,5 части;

- воды — 1,5-3 части.

Количество воды в растворе может быть разным в зависимости от способа изготовления деталей из бетона. При заливке в обычные формы для шлакоблока, без прессования, рекомендуется пользоваться смесью более жидкой консистенции для хорошего заполнения ею углов матрицы.

При вибропрессовании в смесь дополнительно можно добавить и пластификатор для бетона (или клей ПВА) из расчета 5 г на 1 шлакоблок. Учитывая, что из мешка цемента выйдет 36 штук готовых изделий стандартного размера (40х20х20 см), легко рассчитать и количество добавки. Пластификатор делает бетон более устойчивым к воздействию влаги и уменьшает риск образования трещин в изделии при сушке.

Способы формовки блоков

Форма для шлакоблоков

Как сделать шлакоблок своими руками, если не применяется специальное оборудование? При небольшом объеме строительства (гараж, баня и т.п.) нужное количество бетонных элементов можно изготовить путем заливки смеси в обычные формы, похожие на опалубку для надземной части фундамента. Разница будет состоять только в том, что внутри пространство должно быть разделено на отдельные камеры, образующие тело каждого бетонного изделия.

Разница будет состоять только в том, что внутри пространство должно быть разделено на отдельные камеры, образующие тело каждого бетонного изделия.

Как сделать форму для шлакоблока своими руками, показано на рисунке, слева. Количество одновременно изготавливаемых изделий может быть разным. Это зависит от наличия досок нужной длины для стенок опалубки. Указанные размеры ячейки (20х20х40 см) подходят для производства стандартного блока. При необходимости можно сделать опалубку с ячейками нужного размера (для полублока, например, 20х20х20 см или иные). Внешние стенки опалубки выполняются из строганых досок нужной ширины. Между собой их можно скрепить при помощи задвижных пазов. На внутренних сторонах длинных досок сделать пропилы под разделительные пластины. Особое внимание нужно обратить на то, что в собранном состоянии форма должна иметь идеально прямые углы в местах соединения стенок и перегородок. От этого зависят внешний вид готового изделия и удобство для самого строителя при кладке хорошо подходящих друг к другу элементов.

Образователями пустот в простой деревянной форме могут быть стеклянные бутылки, которые нужно поместить в залитый раствор. При этом некоторое количество смеси будет вытеснено из опалубки, поэтому при использовании такого метода не следует заливать ячейки доверху. После установки бутылок нужно проследить за тем, чтобы раствор во всех ячейках находился на уровне их краев.

При изготовлении матрицы более сложной конструкции (рисунок, справа) образователи пустот сделать из деревянных конусов, закрепив их на дне при помощи гвоздей или саморезов. Наличие рукояток у такой формы дает возможность перемещать ее для установки на вибростол.

Перед заливкой состава в формы любой конструкции внутренние поверхности нужно смазать отработанным автомобильным маслом или подобной смазкой.

Это предотвратит прилипание смеси к форме и облегчит ее снятие, когда будут готовы блоки. Снимать форму при таком способе изготовления шлакоблоков своими руками нужно не ранее чем через 24 ч после заполнения ячеек. Готовые изделия должны перед применением набрать прочность еще в течение 1 месяца. После этого из шлакоблока можно возводить стены зданий, заборы и пр.

Готовые изделия должны перед применением набрать прочность еще в течение 1 месяца. После этого из шлакоблока можно возводить стены зданий, заборы и пр.

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

При достижении ограничителей самодельный станок для изготовления шлакоблока своими руками надо выключить, снять пластину, вертикально поднять короб.

Изделие перенести на ровную площадку для сушки и набора прочности.

Станок для шлакоблока своими руками: чертежи, фото

Если вас заинтересовал вопрос максимального удешевления строительных материалов, то можно задуматься о том, как изготовить станок для шлакоблоков своими руками. Сделать это можно только лишь посредством вибростанка. Приобрести такое оборудование, конечно же, можно, однако стоит оно достаточно дорого, а оправдается только в том случае, если вы хотите поставить на поток формование изделий. Именно поэтому специалисты советуют самостоятельно изготовить матрицу, а вот о правилах проведения данных работ вы сможете прочесть ниже.

Станок для производства шлакоблоков своими руками вы вполне можете изготовить самостоятельно. Шлакоблок выступают в качестве самого доступного и простого каменного материала для возведения стен. Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Для строительства кладовых, сараев и хлевов сегодня используется практически все, что попадается под руку. Если же вы хотите произвести работу с помощью качественных изделий, то можно изготовить станок для шлакоблока самостоятельно.

Технология проведения работ

Вы должны понимать тот момент, что конечный продукт, выполненный с помощью самодельного станка, не будет обладать столь высокой долговечностью и прочностью, как блоки заводского производства. Это обусловлено тем, что домашнее производство не может позволить выдержать все правила и особенности технологии, ведь у вас не будет возможности использовать этап пропаривания, который насыщает материал необходимой влагой. Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Если вы решили изготовить станок для шлакоблока, то учитывайте, что в качестве основной детали такого оборудования выступит форма для сырьевой смеси, или матрица. Эти детали представляют собой стальной короб, в котором устанавливаются элементы в форме пустот. Матрица представляет собой станок, который можно использовать для выполнения определенного этапа операций вручную.

Подготовка материалов и инструментов

Для того чтобы изготовить станок для шлакоблока, следует запастись болгаркой, слесарным инструментом, сварочным аппаратом и тисками. Понадобится и 3-миллиметровый стальной лист, размер которого составит 1 квадратный метр. Подготовьте 3-миллиметровую полосу, ширина которой равна 0,3 метра. В качестве дополнительных составляющих выступят гайки и болты. Обязательно нужно запастись трубой, диаметр которой может изменяться в пределах от 75 до 90 миллиметров. Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Порядок проведения работ

Если вы решили выполнить станок для шлакоблока своими силами, предстоит соблюсти технологию. На первом этапе она предусматривает необходимость определения размеров стандартного шлакоблока. Мастер должен учесть необходимые для себя габариты будущего изделия. Из листа вырезаются боковые части матрицы, при этом нужно рассчитывать, что на 2 блока понадобится конструкция, которая будет снабжена перегородкой в центре. Таким образом, у вас должен получиться своеобразный короб, в котором будет два отсека. Пустоты должны обеспечивать данную стенку, толщина которой минимально равна 30 миллиметрам. Учитывая это, нужно определить высоту параллелепипеда или цилиндра. Это позволит ограничить пустоты.

Методика изготовления оборудования

Если вы решили самостоятельно изготовить станок для шлакоблока своими руками, чертежи которого предстоит подготовить заблаговременно, нужно раскроить отрезки труб в количестве 6 штук. Их длина должна составить высоту цилиндра.

Для того чтобы придать цилиндрам форму конуса, необходимо прорезать каждый элемент вдоль до центральной части, а после обжать тисками, соединив с помощью сварочного аппарата. Это позволит уменьшить диаметр на 3 миллиметра. Цилиндры завариваются с обеих сторон. Соединить их между собой нужно будет в виде ряда по длинной стороне будущего изделия. В центре каждого из отсеков изготавливаемой матрицы необходимо сделать пропилы, а после укрепить проушины с обратной стороны. Это требуется для временной фиксации ограничителей пустот, что позволит получить возможность изготавливать блоки.

Советы специалистов

Когда изготавливается станок для шлакоблока своими руками, чертежи обязательно следует рассмотреть еще до момента начала работ. На одной из поперечных стенок нужно приварить 4 болта для крепежных отверстий. По краям привариваются лопасти и фартук. Все детали полируются и зачищаются, чтобы после нанести на них краску.

На следующем этапе мастер изготавливает пресс-форму. Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

К прессу крепятся ручки, которые будет удобно использовать в процессе эксплуатации оборудования. Вся конструкция на следующем этапе окрашивается, а после устанавливается вибромотор.

Что еще необходимо учесть при изготовлении

Для того чтобы переоборудовать обычный электрический мотор, превратив его в вибромотор, будет необходимо добавить на него валы эксцентрика, которые привариваются в виде болтов. Их оси обязательно должны совпадать. Гайки закручиваются на болты, при этом важно подобрать частоту вибрации и амплитуду. Если вы изготовите такую матрицу, то она выступит в качестве основы для шагающего или стационарного станка. Если есть желание модернизировать конструкцию, то понадобятся навыки слесаря.

Материал для блоков

После того как станок для изготовления шлакоблоков будет готов, можно подумать о том, что ляжет в основу изделий. Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Решающим моментом при проведении данных работ будет соотношение воды в смеси. Каким бы хорошим ни был станок для изготовления шлакоблоков, если неправильно будет подготовлена смесь, изделия получатся некачественными. Содержание воды легко определить на глаз. Смесь должна держать форму, не рассыпаясь. Сырье укладывается в матрицу, чтобы в процессе прессования получились блоки. При изготовлении станка взамен пустот можно использовать бой кирпича, остроугольный камень или стеклянные бутылки.

Работа со станком

Чертежи станка для шлакоблоков вами вполне могут быть выполнены самостоятельно. Важно правильно понять технологию, которая была описана выше, а также изучить особенности работы с самодельным устройством. Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

Чертежи машин для изготовления бетонных блоков DIY Brick Maker – лучший магазин чертежей DIY

Чертежи машин для изготовления бетонных блоков DIY Производитель шлакоблоков 100 Blocks An Hour

Эти чертежи покажут вам, как построить свой собственный производитель бетонных блоков. Он может производить до 100 шлакобетонных блоков в час.

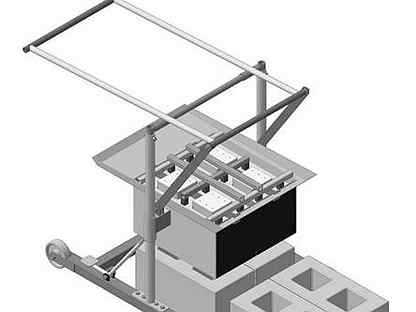

Автономный агрегат, смонтированный на собственном двухколесном прицепе с пневматическими шинами и опорным самоустанавливающимся колесом под дышлом. При перемещении машины ничего не нужно разбирать и снова собирать. Просто отсоедините водяной шланг и линию электропередач, прицепите к грузовику, и все готово. Когда форма заполнена, она вибрирует с помощью ножного съемного привода, а затем излишки материала сбрасываются сверху упором или запорной доской. Затем кран подвешивается к пресс-форме, и выталкиватель поворачивается на место. Оператор давит на выталкиватель и одновременно нажимает педаль, чтобы поднять форму с формы.

DIY Brick Maker — Чертежи машин для производства бетонных блоков

Если вы ищете машину для производства бетонных блоков, которая будет производить полнотелые блоки, вы попали в нужное место. Машины для производства кирпича своими руками относительно просты в конструкции и эксплуатации, автономны и не требуют особого обслуживания. Вот как его построить:

Автономный

В зависимости от размера и мощности DIY Brick Maker вы можете производить до 100 блоков в час. Он также может управляться вручную. Мастер по изготовлению кирпичей своими руками может создавать от трех до пятисот бетонных блоков в час. Чтобы построить свой собственный производитель кирпичей, следуйте этим планам машин для изготовления бетонных блоков. У вас будут инструменты и знания, чтобы сделать высококачественный бетонный блок за считанные часы. Создаваемые вами бетонные блоки будут красивыми, прочными и экологически чистыми.

Первым шагом в создании машины для производства бетонных блоков является создание пресс-формы. Это важно при изготовлении различных размеров и форм. Тщательно спроектируйте форму, чтобы обеспечить желаемый конечный результат. Некоторые из типов бетонных блоков включают пустотелые блоки, брусчатку и блокирующие блоки. Форма является наиболее важной частью машины для производства бетонных блоков. Без формы блоки не будут иметь нужной формы или размера.

Это важно при изготовлении различных размеров и форм. Тщательно спроектируйте форму, чтобы обеспечить желаемый конечный результат. Некоторые из типов бетонных блоков включают пустотелые блоки, брусчатку и блокирующие блоки. Форма является наиболее важной частью машины для производства бетонных блоков. Без формы блоки не будут иметь нужной формы или размера.

Простота в эксплуатации

Простая в эксплуатации машина для производства бетонных блоков представляет собой мобильную машину, не требующую специальной кровли или фундамента. Машина использует поддоны для производства бетонных блоков. Затем они передаются в секцию отверждения для отверждения. Также машина потребляет меньше электроэнергии и работает практически бесшумно. Вам не нужно нанимать заводского техника или платить дорогую плату за установку. Единственным дополнительным расходом является гидравлический бак и пресс-форма.

С помощью этих чертежей вы можете построить машину для изготовления бетонных блоков для своего дома. Эта автономная машина установлена на пневматическом прицепе и не нуждается в перемещении. После настройки вы просто отсоединяете водяной шланг и подсоединяете машину к грузовику. Затем машина вызывает вибрацию формы с помощью ударной доски и ножного съемного привода.

Эта автономная машина установлена на пневматическом прицепе и не нуждается в перемещении. После настройки вы просто отсоединяете водяной шланг и подсоединяете машину к грузовику. Затем машина вызывает вибрацию формы с помощью ударной доски и ножного съемного привода.

Производит монолитные блоки

Машина для производства бетонных блоков — это современный продукт, производящий твердые, плотные блоки со свободным сливом. В отличие от традиционных кирпичей, которые весят несколько тонн, облегченные блоки весят всего несколько фунтов. Эти блоки обычно изготавливаются из расширенного доменного шлака или природных вулканических материалов. Покупка правильных планов машин для производства бетонных блоков поможет вам выбрать лучшую модель для ваших нужд.

При выборе машины для производства бетонных блоков лучше всего учитывать, сколько блоков вы планируете производить ежедневно. Существует четыре основных типа машин: ручные, полуавтоматические и автоматические. Полностью автоматические машины более эффективны, чем ручные, но стоят дороже. Полуавтоматические машины — лучший выбор, если вы планируете продавать кирпичи большой клиентской базе.

Полностью автоматические машины более эффективны, чем ручные, но стоят дороже. Полуавтоматические машины — лучший выбор, если вы планируете продавать кирпичи большой клиентской базе.

Низкие эксплуатационные расходы

Если вы ищете машину для производства бетонных блоков, вам повезло! Машины для производства кирпича своими руками могут производить до 100 шлакобетонных блоков в час! Кроме того, они экономят энергию и уголь. И они производят очень мало шума. Эти малообслуживаемые машины для производства бетонных блоков могут использоваться в высотных зданиях, каркасных конструкциях, дорожном и садовом строительстве. Кроме того, вы можете использовать бетонные блоки для строительства офисных зданий, многоквартирных домов и производственных предприятий.

Построить кирпичный завод легко, даже если вы новичок! Различные планы доступны онлайн. Например, есть машина для производства кирпича LMT4-40, которая является переносной и не требует поддонов. Вы также можете купить кирпичный завод QCM4-30, небольшой и портативный, который может работать как на электричестве, так и на дизельном двигателе. Помимо строительного бетонного кирпича, вы также можете сделать другие размеры, в том числе мощение и переплетение.

Вы также можете купить кирпичный завод QCM4-30, небольшой и портативный, который может работать как на электричестве, так и на дизельном двигателе. Помимо строительного бетонного кирпича, вы также можете сделать другие размеры, в том числе мощение и переплетение.

Все планы разработаны Беном Стоуном. Бен — инженер на пенсии из Канады. Бен также сам разрабатывает их, используя последнюю версию программного обеспечения AutoCAD, чтобы обеспечить точность. Он изучал инженерное дело еще в начале 1980-е годы. После более чем 30 лет работы в строительной отрасли он увлекся созданием крутых вещей вокруг своей фермы и хижины. Это отличные проекты своими руками. С небольшим навыком каждый может сделать это самостоятельно. Бен всегда на связи, если у вас есть какие-либо вопросы при создании одного из его проектов. Он постоянно добавляет новые планы.

Поделитесь этим продуктом

Распродажа

3pt Box Blade Plans Сделай сам Садовый ящик Скребок Тракторная насадка Собери свой собственный

19,95 $

24,95 $

4-цветный трафаретный станок Планы DIY Машина для трафаретной печати Создайте свой собственный

$0,00

9,95 $

$0,00

9,95 $

Auto Rotisserie Plans DIY самодельный подъем кузова снизу вверх Соберите свой собственный

22,95 $

27,95 $

Станок для изготовления шлакоблоков своими руками.

Самодельный станок для производства строительных блоков своими руками. Инструкция по изготовлению станка в домашних условиях.

Самодельный станок для производства строительных блоков своими руками. Инструкция по изготовлению станка в домашних условиях.Эта статья предназначена для тех, кто заинтересован в максимальном удешевлении строительных материалов. Из нее вы узнаете о способе изготовления шлакоблока своими руками с помощью вибрационной машины. Мы поговорим о том, как самостоятельно создать матрицу для блоков и о правилах изготовления блоков для стен.

Шлакоблок – самый простой и доступный из каменных материалов для стен. Его история насчитывает более 100 лет, а сочетание свойств конструктивного и теплоизоляционного материала делает его незаменимым и сегодня.

Сверла и сверла Станки для заточки инструментов Зубообрабатывающие станки. Пилы и триммеры. Сварочные машины и аппараты Машины и оборудование для термической обработки. Машины и установки для обработки поверхности. Режущие инструменты Инструменты для вытягивания Инструменты и абразивные инструменты Ручные инструменты Принадлежности для инструментов Балансировка инструментов и балансировка инструментов.

Механические компоненты Гидравлические и пневматические компоненты Электрическое и электронное оборудование для станков. Управление и приводы Смазочные материалы и охлаждающие материалы. Вывоз мусора на переработку. Безопасность и здоровье на рабочем месте.

Массовое частное строительство на периферии, особенно в подсобных и фермерских хозяйствах, требует постоянного снижения стоимости строительства нежилых помещений. Для стен сараев, амбаров и кладовых используется практически все, что попадется под руку – от плит до мергеля. В данной статье мы рассмотрим возможность создания вибрационной машины для изготовления шлакоблоков.

Автоматизация инструментов и приспособлений для хранения и транспортировки Технологии сборки и монтажа Промышленные роботы Программное обеспечение для разработки продукции Программное обеспечение для станков Программное обеспечение для производства Программное обеспечение Компьютер и периферия.

Присутствуем в производственных подразделениях листообрабатывающих станков со всеми типами установок: станки термической резки, штамповочные станки, каландры, гибочные станки, сварочные роботы, прессы, сварочные позиционеры, фрезерные станки, шлифовальные станки, струйные станки и др.

Примечание. Для изготовления станка потребуются навыки сварщика и слесаря.

Назначение самодельного шлакоблока

Сразу следует отметить, что конечный продукт не будет обладать высокой прочностью и долговечностью по сравнению с заводскими «прототипами». Домашнее производство не позволяет выдержать технологию, поскольку отсутствует возможность процедуры пропаривания, при которой материал насыщается необходимой влагой и получает оптимальную для реакции вяжущего (цемента) температуру. Однако блоки вполне пригодны для строительства легких одноэтажных зданий со сроком службы около 30 лет.

Решение для любых нужд

Этот опыт в сочетании с глубоким знанием самых передовых технологий резки и обработки листового металла означает, что наши машины спроектированы и изготовлены таким образом, чтобы полностью интегрироваться и получать высшие оценки. Фактически, это единственная международная компания, которая может предложить полный спектр дополнительных станков для станков для резки листового металла. Ноу-хау и опыт, накопленные за 35 лет обширного опыта и знаний о системах и технологиях обработки листового металла с большой гибкостью, что позволяет предлагать продукты, адаптированные к потребностям каждого клиента компетентного коммерческого офиса и осведомленные обо всех технических вопросах. аспекты производства технического бюро, занимающегося проектированием всех машин и офисного оборудования Поиск и целенаправленное развитие в разработке новых продуктов и быстрых решений и пунктуальность в предоставлении быстрого и точного бизнес-обслуживания для обработки поступающих запросов. Наши технические и инженерные услуги чтобы наши клиенты были оснащены всем программным обеспечением, которое необходимо для легкого взаимодействия с клиентами и решения любых проблем. Лист претерпел множество изменений с течением времени, чтобы адаптироваться к новым требованиям к производительности и качеству, предъявляемым производителями инструмента.

Ноу-хау и опыт, накопленные за 35 лет обширного опыта и знаний о системах и технологиях обработки листового металла с большой гибкостью, что позволяет предлагать продукты, адаптированные к потребностям каждого клиента компетентного коммерческого офиса и осведомленные обо всех технических вопросах. аспекты производства технического бюро, занимающегося проектированием всех машин и офисного оборудования Поиск и целенаправленное развитие в разработке новых продуктов и быстрых решений и пунктуальность в предоставлении быстрого и точного бизнес-обслуживания для обработки поступающих запросов. Наши технические и инженерные услуги чтобы наши клиенты были оснащены всем программным обеспечением, которое необходимо для легкого взаимодействия с клиентами и решения любых проблем. Лист претерпел множество изменений с течением времени, чтобы адаптироваться к новым требованиям к производительности и качеству, предъявляемым производителями инструмента.

Машина для производства шлакоблоков

Основной частью самодельного станка является матрица или форма для сырьевой смеси. По сути, это стальной короб с установленными в нем элементами в виде пустот, либо без них. Сама матрица — это уже машина, которую можно использовать, выполняя часть операций вручную.

По сути, это стальной короб с установленными в нем элементами в виде пустот, либо без них. Сама матрица — это уже машина, которую можно использовать, выполняя часть операций вручную.

Планирование является важным шагом для современных работ с высокой добавленной стоимостью. Строгание — это простой и быстрый способ получения плоских пластин без внутренних напряжений, что в то же время обеспечивает высокую экономию и оптимальный конечный продукт, позволяющий избежать постобработки.

Настоятельно рекомендуется строгание, чтобы избежать известных проблем в некоторых процессах обработки рулонов, таких как резка, профилирование, литье и резка. Листы с прокатных линий часто имеют ряд дефектов, обычно обусловленных явлениями диффузной нелокальности. Неуложенный лист создает трудности для любой последующей обработки, так как он неоднороден, это может вызывать проблемы в различных последующих процессах, приводя к неизбежному замедлению производства. При резке внутренние напряжения исходного материала снимаются, вызывая видимые деформации, поэтому плоскость материала приобретает большое значение для получения конечного продукта высокого качества без последующих операций и, следовательно, дополнительных затрат.

Для изготовления станка вам понадобится:

- Сварочный аппарат.

- Болгарский.

- Зам.

- Слесарный инструмент.

Материалы:

- Стальной лист 3 мм — 1 кв.м.

- Труба Ø 75-90 мм — 1 м.

- Лента 3 мм — 0,3 м.

- Электродвигатель 500-750 Вт.

- Болты, гайки.

Порядок работы:

- Возьмите размеры стандартного шлакоблока (в/в) или определите нужные вам размеры.

- Вырезаем из листа на 2 ж/б борта матрицы с перегородкой посередине. У вас должна получиться коробка с двумя равными отделениями.

- Пустоты должны оставлять нижнюю стенку толщиной не менее 30 мм. Из этого расчета определяем высоту цилиндра (или параллелепипеда) для ограничения пустот.

- Отрезаем 6 отрезков трубы длиной равной высоте цилиндра.

- Чтобы придать цилиндрам форму конуса, нужно каждый из них разрезать вдоль до середины, сжать тисками и соединить сваркой.

Диаметр уменьшится на 2-3 мм.

Диаметр уменьшится на 2-3 мм. - Приварные цилиндры с обеих сторон.

- Соедините цилиндры вместе в ряд вдоль длинной стороны блока. Они должны копировать расположение (шаг, диаметр) пустот на заводском образце. По краям добавьте 30 мм пластины с отверстием для крепления к проушинам.

- Посередине каждого из отсеков матрицы сделать вырезы и приварить выступы с обратными боковыми ящиками. Это необходимо для возможности временного крепления ограничителей пустот. Так вы получаете возможность, сняв их, производить монолитные блоки.

- На одну из поперечных стенок (снаружи) приварить 4 болта для крепежных отверстий вибромотора.

- Приварить фартук и лопасти по краям со стороны загрузки.

- Очистите и отполируйте все детали перед покраской.

- Изготовить пресс в виде блочного материала корпуса — пластины с отверстиями, диаметром больше цилиндров на 3-5 мм. Пластина должна свободно входить на глубину 50-70 мм в коробку, где установлены ограничители.

- Приварите к прессу удобные ручки.

- Покрасьте всю конструкцию грунтовкой и установите вибромотор.

Станок – это станок, который по определению предназначен для устранения различных кривизн и искривлений листового металла за счет уменьшения этих эффектов. Строгальный станок представляет собой многоцилиндровый станок, который подает материал за счет «переменных пластических деформаций», определяемых роликами, диаметр и расстояние между которыми имеют решающее значение для достижения идеального результата строгания в зависимости от толщины и типа обрабатываемого материала. Рабочие цилиндры питаются от редуктора, специально разработанного для этого типа обработки, а движение передается через телескопические удлинители, которые также специально предназначены для передачи больших усилий при малых диаметрах.

Видео инструкция по изготовлению формы для шлакоблока, часть 1

Видео инструкция по изготовлению формы для шлакоблока, часть 2

Для переделки обычного электродвигателя в вибродвигатель необходимо лишь добавить на его валы эксцентрики в виде приваренных болтов. Их оси должны совпадать. На болты можно накручивать гайки, подбирая нужную амплитуду и частоту вибрации. Более подробную информацию вы найдете в нашей статье «Вибростол своими руками».

Их оси должны совпадать. На болты можно накручивать гайки, подбирая нужную амплитуду и частоту вибрации. Более подробную информацию вы найдете в нашей статье «Вибростол своими руками».

Как сделать матрицу своими руками

Рубанок должен иметь несколько роликов, подходящих по толщине и типу обрабатываемого материала, как указано ниже. Обычно для более тонких материалов. Требуется больше режущих роликов, чем требуется для более толстых материалов. В зависимости от дефекта ремня оператор может отрегулировать низ банкноты против часовой стрелки против часовой стрелки, чтобы противодействовать деформации оси ролика, где именно дефект листа необходимо удалить. Эта операция облегчается благодаря видению графа в командной консоли.

Такая матрица может стать основой для стационарной или шагающей машины. Для его апгрейда потребуется развитое слесарное мастерство и более точное исполнение. Вариантов станков много и главный фактор это наличие подручного материала (металла).

В зависимости от толщины обрабатываемого материала и его сопротивления можно выбрать рубанки. Электронное управление строганием позволяет вам запомнить сотни программ, с помощью которых вы можете установить различные параметры сглаживания, такие как толщина, положение противовеса, тип материала и ширина рулона, что позволяет легко повторять заказы с повторяющимися условиями доставки и просматривать в виде графика через основной командный столбец.

Дефекты рулона, которые можно уменьшить с помощью рубанка

Нижние ролики можно деформировать, чтобы разрезать ленту, работая счетными роликами именно там, где необходимо удалить дефект листа. Центральные пузыри, обе стороны волнистые, одна сторона волнистая, большой центр пузыря, центральный излом, скрученная полоса, кривизна излома.

Вибромашина для шлакоблока, видео

Материал для самодельных блоков

Теоретически «домашний» блок можно сделать из чего угодно — глины, опилкобетона, керамзитобетона и так далее. Оптимальный состав смеси – 1 часть песка, 1 часть цемента, 3 части гранулированного шлака.

Оптимальный состав смеси – 1 часть песка, 1 часть цемента, 3 части гранулированного шлака.

Решающим моментом является влажность смеси, которую легко определить «на глаз». Готовая смесь должна держать форму комочка и не крошиться. Сырье такой консистенции можно помещать в матрицу и прессовать из нее блоки. Вместо пустот можно использовать стеклянные бутылки, кирпичный бой или остроугольный камень.

Обработка листового металла путем формовки и резки

Листы представляют собой плоские поверхности, линейные размеры которых соответствуют измерению ширины. В области обработки листового металла используются процессы литья и резки, в частности, гибка и гибка, а также резка и обрезка. Каждая операция обработки листового металла обычно включает как процесс формования, так и процесс формования.

Техника изготовления оборудования

Обработка листового металла осуществляется в основном с помощью прессов; Ножницы также используются для резки пластины. В случае термоформования из-за высоких температур и возникающей в результате пластичности материала мощность и энергия, необходимые для формования, снижаются.

Как работает заводской шлакоблок — видео с пояснениями

Работа на самодельном станке

Перед первой загрузкой смажьте все контактные поверхности маслом — раствор будет меньше прилипать к металлу. Вибратор можно включать на любом этапе, но эффективнее всего это делать до нажатия. Позаботьтесь о надежной электрической изоляции двигателя. Фартук должен прикрывать ее от попадания смеси.

При обработке листового металла используются процессы растяжения, гибки, складывания и сверхпластического формования. В случае глажения поверхность листового металла увеличивается, уменьшая толщину. В отличие от процесса глажки, процесс гибки сохраняет поверхность и толщину листов практически постоянными. В случае изгиба необходимо различать изгиб или свободный изгиб. Последний «Квест» производится пуансоном, являющимся центральной точкой трехточечной опоры на заготовке или закрепленной на листе, закрепленном с одной стороны.

Готовые блоки в летнюю погоду (от +10 до +30°С) выдерживают на открытом воздухе в течение 3 суток. Поле с готовой продукцией необходимо накрыть полиэтиленом для предотвращения преждевременного высыхания.

Поле с готовой продукцией необходимо накрыть полиэтиленом для предотвращения преждевременного высыхания.

Самая простая форма для блоков. Видео рабочего процесса

Возможно, такая машина не станет источником надежного и практически бесплатного материала для строительства жилого дома, но поможет существенно сэкономить на содержании хозяйства или строительстве гаража. Применяя кладочный раствор (1 часть цемента, 3 части песка) для оштукатуривания стен, вы продлите срок службы самодельного шлакоблока минимум в 1,5 раза.

Особым вариантом этого процесса гибки является фальцовка. При этом пуансон совершает изгибающее движение на одной из зажимных губок. Гибкие листы можно формировать с помощью компьютерных центров по гибке листового металла. Резка листового металла обычно выполняется ножницами. Используемый выше термин «перфорация» больше не включен в стандарт, поскольку этот процесс резки, выполняемый закрытым режущим лезвием, обычно выполняется с помощью гидравлического или механического пресса.

Длинные режущие лезвия, известные как гильотинные ножницы, используются для прямой резки листов толщиной более двух миллиметров. В этих станках нижний нож крепится к станине станка, а верхний режущий нож повторяет деталь в поступательном движении. Движение инструмента приводится в действие гидравлической системой, кривошипом или, в небольших машинах, рычажным механизмом.

Виталий Долбинов, rmnt.ru

Сделать шлакоблок своими руками вполне под силу умелому строителю. При относительно невысокой цене на этот вид строительного материала желание сэкономить иногда оказывается преобладающим, и мастера предпринимают попытки самостоятельно отлить необходимое количество бетонных блоков. Особенно это актуально для тех, кому требуются элементы нестандартной формы или размера.

История обработки листового металла

Первые следы обработки металла датируются около 000 000 лет назад. Тонкие листы могут быть изготовлены ковкой. Этот метод производства был введен для свинца, затем его использовали для меди и латуни. Дальнейшее развитие современной обработки листового металла совпадает с наступлением индустриализации.

Дальнейшее развитие современной обработки листового металла совпадает с наступлением индустриализации.

В каких секторах работает листовой металл?

В процессе глажки получаются большие плоские изделия. При изготовлении крупных деталей асимметричной формы оба метода производства используются в комбинированном процессе. Наконец, на гибочном станке можно получить трубы из листового металла.

Обзор производителей станков для обработки листового металла

Многие станки для обработки и резки листового металла также можно приобрести на рынке отказов и износа.

Из чего сделан шлакоблок понятно из его названия: основной компонент смеси – угольный шлак. Вяжущим в смеси является строительный цемент. Секрет аккуратных и прочных блоков – правильная пропорция компонентов. Наиболее известным и испытанным является следующий состав шлакоблока:

- угольный шлак (доменный или с ГРЭС) — 7 частей;

- крупный речной песок – 2 части;

- гравий или щебень фракцией 5-15 мм – 2 части; цемент

- М400-М500 – 1,5 части;

- вода — 1,5-3 части.

Количество воды в растворе может быть разным в зависимости от способа изготовления бетонных изделий. При заливке в обычные формы для шлакоблоков, без прессования, рекомендуется использовать смесь более жидкой консистенции, чтобы хорошо заполнить ею углы матрицы.

Что можно построить из шлакоблока

Наличие в мастерской гибочных станков для листового металла является обязательным условием для тех, кому необходимо резать, гнуть и обрабатывать металлы без особых затрат. В этой статье мы рассмотрим все преимущества использования этой авангардной машины.

Оснащен интеллектуальной оптической системой и автоматической настройкой точки фокусировки.

Кроме того, благодаря автоматической настройке точки фокусировки лазерный луч стабилен и откалиброван во всем рабочем диапазоне, что сводит к минимуму возможность ошибки.

Позволяет выполнять лазерную резку и сварку листового металла на одном станке.

Лазерная резка Установка лазерной резки занимает несколько секунд. Это позволяет вам иметь высокую производительность, непревзойденную универсальность и более низкие производственные затраты.

Это позволяет вам иметь высокую производительность, непревзойденную универсальность и более низкие производственные затраты.

При вибропрессовании в смесь можно также добавлять пластификатор для бетона (или клей ПВА) из расчета 5 г на 1 шлакоблок. Учитывая, что из мешка цемента стандартного размера (40х20х20 см) выйдет 36 штук готовой продукции, рассчитать количество добавки несложно. Пластификатор делает бетон более устойчивым к влаге и снижает риск растрескивания изделия при высыхании.

Это снижает затраты на техническое обслуживание

Благодаря таким решениям, как централизованная смазка, затраты на эксплуатацию и техническое обслуживание лазерной резки значительно снижаются, что позволяет избежать ненужных циклов смазки, которые отнимают время и деньги и влияют на конечную стоимость обрабатываемых компонентов.

Это позволяет разделить рабочее поле на две станции

На практике, пока с одной стороны машина обрабатывает, с другой стороны оператор может проводить готовую деталь и загружать полупроводник от лазерной сварки или лазерная резка.

Методы формирования блоков

Форма для шлакоблоков

Как сделать шлакоблок своими руками, если не используется спецтехника? При небольшом объеме строительства (гараж, баня и т. п.) необходимое количество бетонных элементов можно изготовить путем заливки смеси в обычные формы, аналогичные опалубке для надземной части фундамента. Единственное отличие будет заключаться в том, что внутри пространство должно быть разделено на отдельные камеры, образующие корпус каждого конкретного изделия.

Как сделать форму для шлакоблока своими руками показано на рисунке слева. Количество одновременно выпускаемой продукции может быть разным. Это зависит от наличия досок необходимой длины для стен опалубки. Указанные размеры ячейки (20х20х40 см) подходят для изготовления стандартного блока. При необходимости можно сделать опалубку с ячейками нужного размера (для полублока, например, 20х20х20 см или др.). Наружные стенки опалубки делаются из строганных досок нужной ширины. Между собой их можно скрепить скользящими пазами. На внутренних сторонах длинных досок сделайте пропилы для разделительных пластин. Особое внимание следует обратить на то, что в собранном состоянии форма должна иметь идеально прямые углы на стыке стен и перегородок. От этого зависит внешний вид готового изделия и удобство для самого строителя при укладке хорошо подходящего друга к другим элементам.

Между собой их можно скрепить скользящими пазами. На внутренних сторонах длинных досок сделайте пропилы для разделительных пластин. Особое внимание следует обратить на то, что в собранном состоянии форма должна иметь идеально прямые углы на стыке стен и перегородок. От этого зависит внешний вид готового изделия и удобство для самого строителя при укладке хорошо подходящего друга к другим элементам.

Пустообразователи в простой деревянной форме могут быть стеклянными бутылками, которые нужно поместить в залитый раствор. В этом случае некоторое количество смеси будет вытеснено из опалубки, поэтому при использовании этого метода не следует заполнять ячейки доверху. После установки бутылок нужно следить, чтобы раствор во всех ячейках находился на уровне их краев.

При изготовлении матрицы более сложной конструкции (рисунок справа) из деревянных конусов делают пустотообразователи, закрепляя их внизу гвоздями или саморезами. Наличие ручек в такой форме дает возможность перемещать ее для установки на вибростол.

Перед заливкой состава в формы любой конструкции внутренние поверхности необходимо смазать отработанным моторным маслом или аналогичным.

Это предотвратит прилипание смеси к форме и облегчит ее удаление, когда блоки будут готовы. Снимать форму при таком способе изготовления шлакоблоков своими руками необходимо не ранее, чем через 24 часа после заливки ячеек. Готовые изделия должны набирать прочность еще 1 месяц перед употреблением. После этого из шлакоблока можно возводить стены зданий, заборы и т.п.

Как сделать вибромашину?

Изготовление шлакоблока в домашних условиях методом литья занимает много времени. Качество получаемых изделий несколько уступает тому, что можно получить методом вибропрессования. Но для этого требуется специальное оборудование – станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

Самый доступный и простой монтаж — вибростол. Для создания такого станка для шлакоблоков своими руками вам потребуется:

- доски или металлический профиль для основания;

- металлическая пластина или деревянный щит;

- пружины демпфирования мотоцикла; Электродвигатель двухвальный

- мощностью 0,5-0,7 кВт.

Для сборки станка для производства шлакоблоков своими руками потребуются также рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и др. Используя чертежи (рисунок), домашний мастер составляет способен собрать каркас для основания, на котором закреплены 4 пружины. Поверх этой конструкции необходимо уложить прочный деревянный щит или металлическую пластину. Столешница может крепиться к пружинам сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для размещения существующих форм, либо сами матрицы могут быть изготовлены под существующую плиту.

На нижней стороне столешницы необходимо прочно закрепить электродвигатель. Для создания вибрации нужной частоты и силы при его работе на валы двигателя необходимо установить эксцентрики. Это могут быть металлические пластины со смещенным от центра отверстием или шкивы, на которые с одного конца наварен небольшой груз.

Назначение этих деталей – разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться на столешницу, закрепленную на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности и оборотов двигателя.

Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности и оборотов двигателя.

Форма с заполненным раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор густеет и немного оседает. Изготовление шлакоблоков своими руками на таком станке требует заполнения матрицы с небольшим излишком. Прессование на вибростоле осуществляется до тех пор, пока бетон, уложенный в форму, не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше всего определить опытным путем.

Для более сложной модели станка понадобится листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае необходимо сварить короб нужного размера с ячейками или одинарную коробку из металла, для изготовления 1 блока. Размеры, указанные на чертеже (рисунке), позволяют получить изделие стандартных размеров 20х20х40 см.

Машина для производства шлакоблоков

Коробка не имеет дна и требует установки на плоское основание (металлическая пластина). На его боковые (короткие) стороны для устойчивости можно дополнительно приварить 2 отрезка трубы, длиннее ширины короба. Это позволит конструкции не опрокидываться при вибрации. По верхнему периметру приварены кромки, которые позволяют точно заполнить матрицу.

На его боковые (короткие) стороны для устойчивости можно дополнительно приварить 2 отрезка трубы, длиннее ширины короба. Это позволит конструкции не опрокидываться при вибрации. По верхнему периметру приварены кромки, которые позволяют точно заполнить матрицу.

В данном случае пустотообразователи расположены сверху и представляют собой металлические детали круглой или квадратной формы в поперечном сечении. Их ширина должна становиться меньше по мере их углубления в полость матрицы, образуя перевернутый конус или пирамиду. Это необходимо для удобного снятия коробки с изделия. Пустообразователи закреплены на стенках короба узкой металлической планкой.

Внутри коробки на расстоянии 20 см от нижних краев приварены 2 упора для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в виде секции пустотообразователей.

К внешней стороне матрицы крепится электродвигатель с эксцентриками. При работе двигателя в течение 5-15 секунд происходит вдавливание заливаемой в короб бетонной массы.

Изделие перенести на ровную площадку для сушки и набора прочности.

Изделие перенести на ровную площадку для сушки и набора прочности. Диаметр уменьшится на 2-3 мм.

Диаметр уменьшится на 2-3 мм.