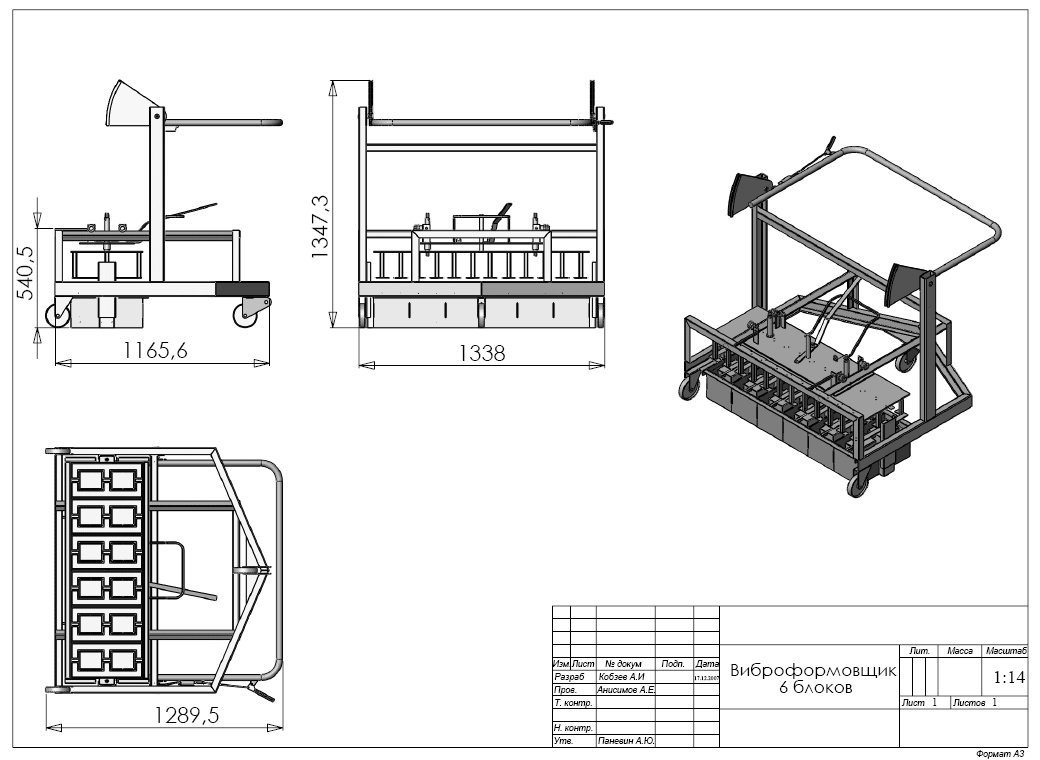

Станок для изготовления шлакоблоков своими руками чертежи: Чертежи станка для изготовления шлакоблоков своими руками

Станок для производства шлакоблоков. Чертежи

Назад Вперёд

Tags:

Шлакоблок

В последнее время всё большее количество начинающих предпринимателей устремляют свои взоры на строительный рынок. Строительство в последнее десятилетие переживает подъём, следовательно, места на этом рынке пока ещё предостаточно. А самое главное, выйти на этот рынок можно с весьма небольшим стартовым капиталом.

В последнее время всё большее количество начинающих предпринимателей устремляют свои взоры на строительный рынок. Строительство в последнее десятилетие переживает подъём, следовательно, места на этом рынке пока ещё предостаточно. А самое главное, выйти на этот рынок можно с весьма небольшим стартовым капиталом. Тем, кто хотел бы организовать свой небольшой бизнес по производству строительных материалов, мы предлагаем обратить внимание на станки для производства шлакоблоков и ведения малого бизнеса. Шлакоблоки – это востребованный строительный материал, который пользуется на строительном рынке повышенным спросом.

| Изображение | |

|---|---|

| Мини производство шлакоблоков — рентабельное предприятие Производство шлакоблоков – не только способ значительно сократить расходы частного застройщика, но и прекрасная возможность организовать прибыльный бизнес. В последнее время в нашей стране начался строительный бум.  | Отзывы :0шт. |

| Производство шлакоблока на дому своими руками. Оборудование для производства шлакоблока При строительстве гаража, жилого дома или других хозяйственных зданий для возведения стен самым дешевым строительным материалом являются шлакоблоки. Их изготовляют практически из бросового материала. При этом шлакоблоки укладываются в стены не только на песчано-цементном растворе, но и на глиняном растворе, что дополнительно удешевляет строительство. Производство шлакоблоков Производство… | Отзывы :0шт. |

| Как выбрать и купить станок (оборудование) для производства шлакоблоков. Станки для изготовления шлакоблоков Мечта Застройщика самый простой, компактный и недорогой станок из предлагаемых Мастерской. Вибростанок МЗ10 производительностью около 240—300 блоков в смену. Состоит из одной матрицы.  | Отзывы :0шт. |

| Как подсчитать сколько нужно шлакоблока на гараж. При возведении построек различного рода сегодня повсеместно используются шлакоблоки или стеновые камни, которые изготовляются методом вибрационного прессования бетона в определенной форме. Приступая к постройке гаража, необходимо правильно рассчитать количество строительного материала, чтобы избежать необоснованного перерасхода средств. | Отзывы :0шт. |

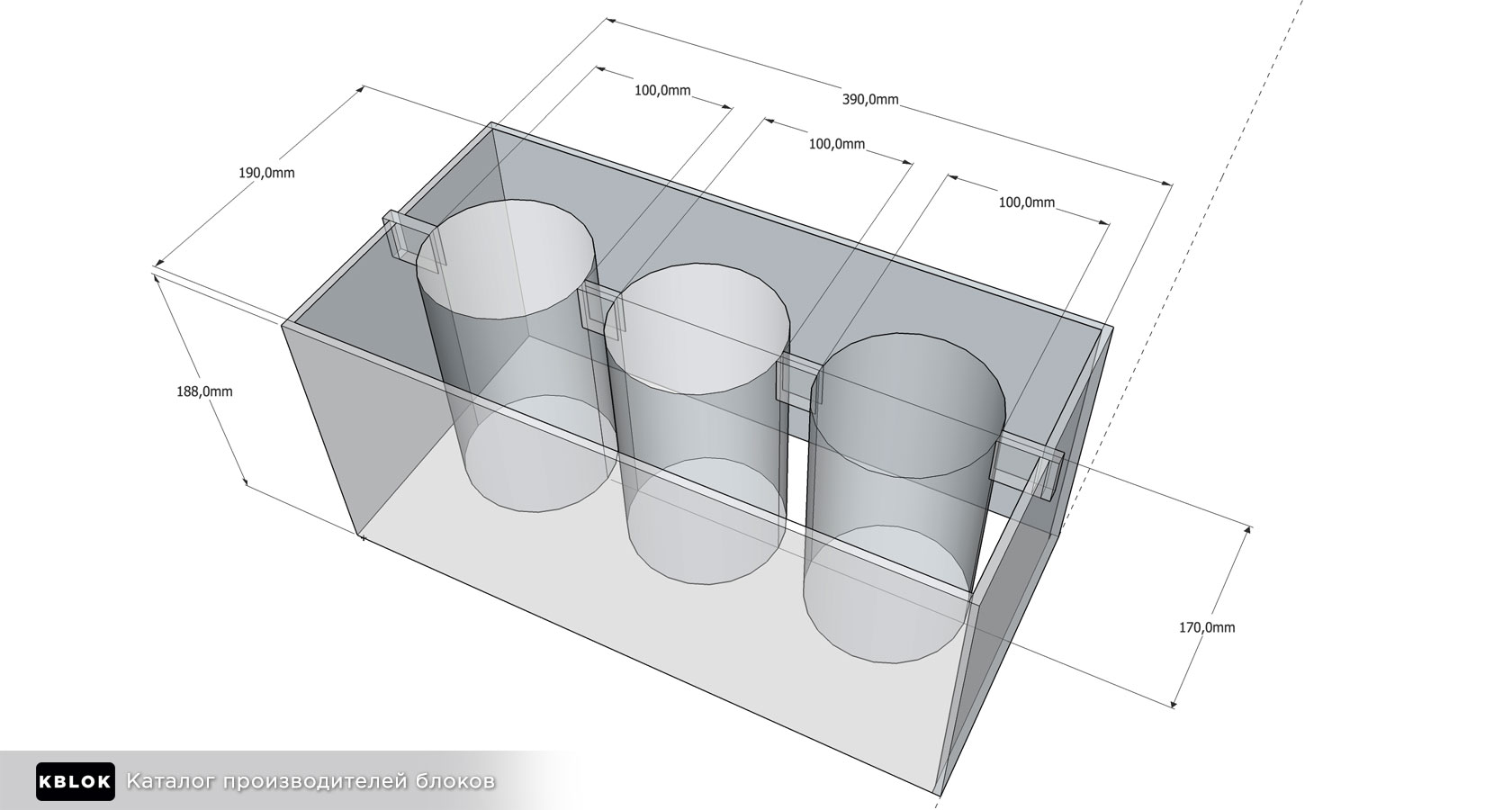

| Технология производства шлакоблока происходит загрузка подготовленного раствора в матрицу, наиболее распространенные формы 390х190х188мм с пустотообразователями или без, служащих для получения различных степеней пустотности. После этого происходит уплотнение в форме при помощи вибрации и прижима. После этого форма удаляется, а шлакоблок выкладывается на пол или поддон. Жесткий раствор после вибропрессования позволяет полученному… | Отзывы :0шт. |

чертежи станка и пропорции смеси

Шлакоблок относится к недорогим и доступным материалам, он используется при строительстве как гаражей, так и жилых домов. Идею изготовить шлакоблок своими руками вполне можно воплотить в жизнь. Как именно это сделать, полезно знать многим застройщикам.

Идею изготовить шлакоблок своими руками вполне можно воплотить в жизнь. Как именно это сделать, полезно знать многим застройщикам.

Содержание

- Общие сведения и требования к строительному материалу

- Из чего можно делать шлакоблок?

- Изготовление формы и вибростанка

- Самостоятельное изготовление материала

Общие сведения и требования к строительному материалу

Шлакоблок представляет собой строительный материал, который изготавливают в заводских условиях методом вибропрессования. В качестве основного материала обычно используется бетон. Работа с этим материалом проходит очень быстро, а строение из него будет достаточно теплым.

Стоит ли начинать самостоятельно делать блоки? Если предполагается сделать несколько шлакоблоков для постройки гаража или бани, тогда изготовление шлакоблоков своими руками будет полностью оправданно и позволит сэкономить значительную сумму. Но для возведения дома стройматериала понадобится гораздо больше, поэтому и затраты на покупку необходимых материалов будут существенно выше. В таком случае купить шлакоблоки будет не только разумнее, но и проще.

В таком случае купить шлакоблоки будет не только разумнее, но и проще.

При изготовлении важно знать требования, которые предъявляются к готовым стройматериалам:

- Размер шлакоблоков может различаться в зависимости от конкретных требований Стандартный размер составляет 39х19х18 см. Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг. Чаще всего в каждом блоке бывает по 3 отверстия.

- Для качественного изготовления важно соблюдать требования относительно состава шлакоблока.

- Песок предпочтительнее использовать крупный.

- Качество цемента должно быть достаточно высоким (М400 или выше).

- Шлак лучше брать доменный. Для производства блоков обычно используют шлак – продукт переработки угля. Но из-за активной газификации шлака вырабатывается все меньше, поэтому сейчас его начинают заменять на более дорогой зитобетон.

- Использовать специальное оборудование для вибропрессования.

Геометрия – одно из самых важных требований при изготовлении. Если шлакоблок, своими руками изготовленный в домашних условиях, имеет на поверхности неровности, то траты на возведение стен будут более существенными.

Для получения ровного шлакоблока форма заливается не только полностью, но даже с горкой, чтобы бетон «осел» после трамбовки.

Из чего можно делать шлакоблок?

Из чего делают шлакоблок – понятно из самого названия строительного материала. В составе шлакоблока одним из компонентов раствора является шлак, который образуется в результате переработки угля.

Дополнительно в состав блоков могут входить и другие материалы: древесные опилки, дробленый или старый кирпич, металлургические отходы или продукты сжигания угля в котельных. Все эти материалы не помешают при изготовлении шлакоблоков, так как придадут им хорошие теплоизоляционные свойства.

Все эти материалы не помешают при изготовлении шлакоблоков, так как придадут им хорошие теплоизоляционные свойства.

В состав смеси также входят песок крупной фракции, вода и цемент. Чтобы повысить плотность, можно добавить укрепляющие смеси для бетона.

Стандартный состав смеси для блоков включает в себя песок (2 части), цемент (1,5 части), гравий (2 части), шлак (7 частей), 1,5-3 части воды. Но на деле стандартной рецептуры придерживаются не все мастера, предпочитая изготавливать состав в зависимости от имеющегося шлака и параметров будущего строения.

Для обеспечения пластичности можно при изготовлении шлакоблока в домашних условиях добавить в состав пластификатор (по 5 г на один блок). Этот компонент позволяет улучшить прочность блока, его морозоустойчивость и водонепроницаемость, предотвратить появление трещин. Добавляют пластификатор уже при вибролитье.

Очень осторожно следует подходить к добавлению в смесь воды: важно, чтобы блоки при снятии не растекались.

Проверить количество воды очень просто: если при падении на землю состав рассыпается, а в кулаке хорошо соединяется, значит, содержание воды в норме.

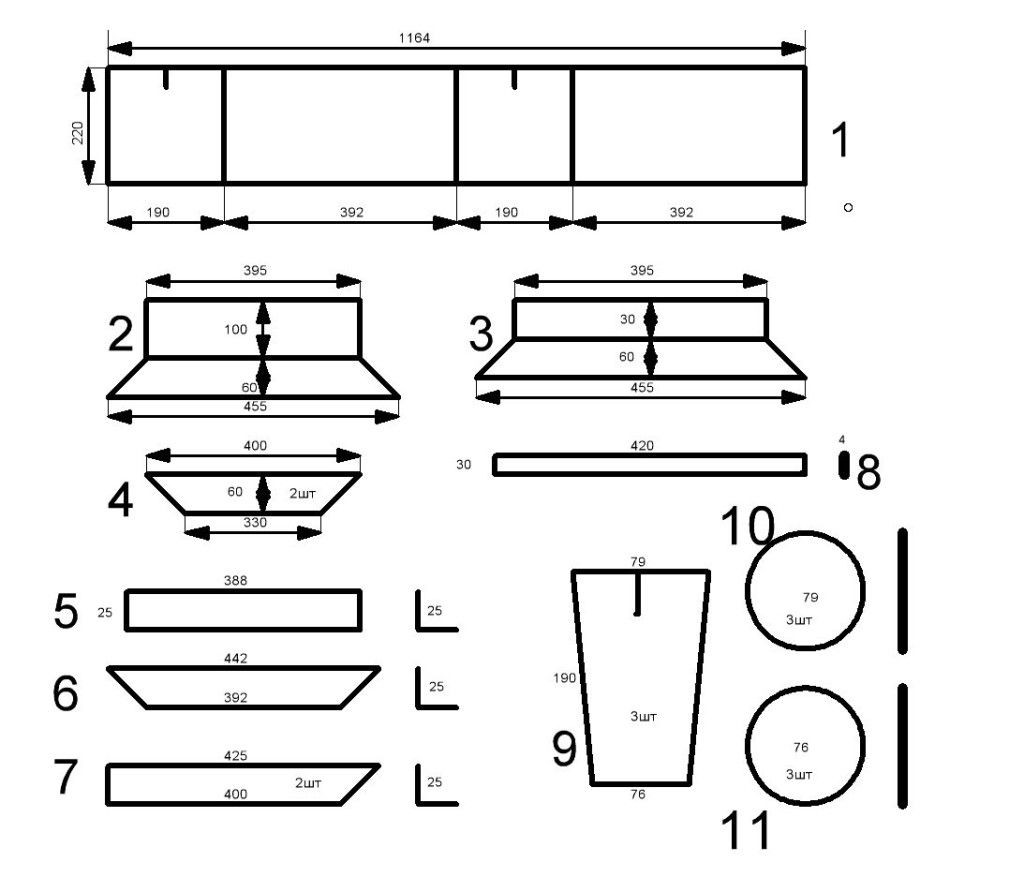

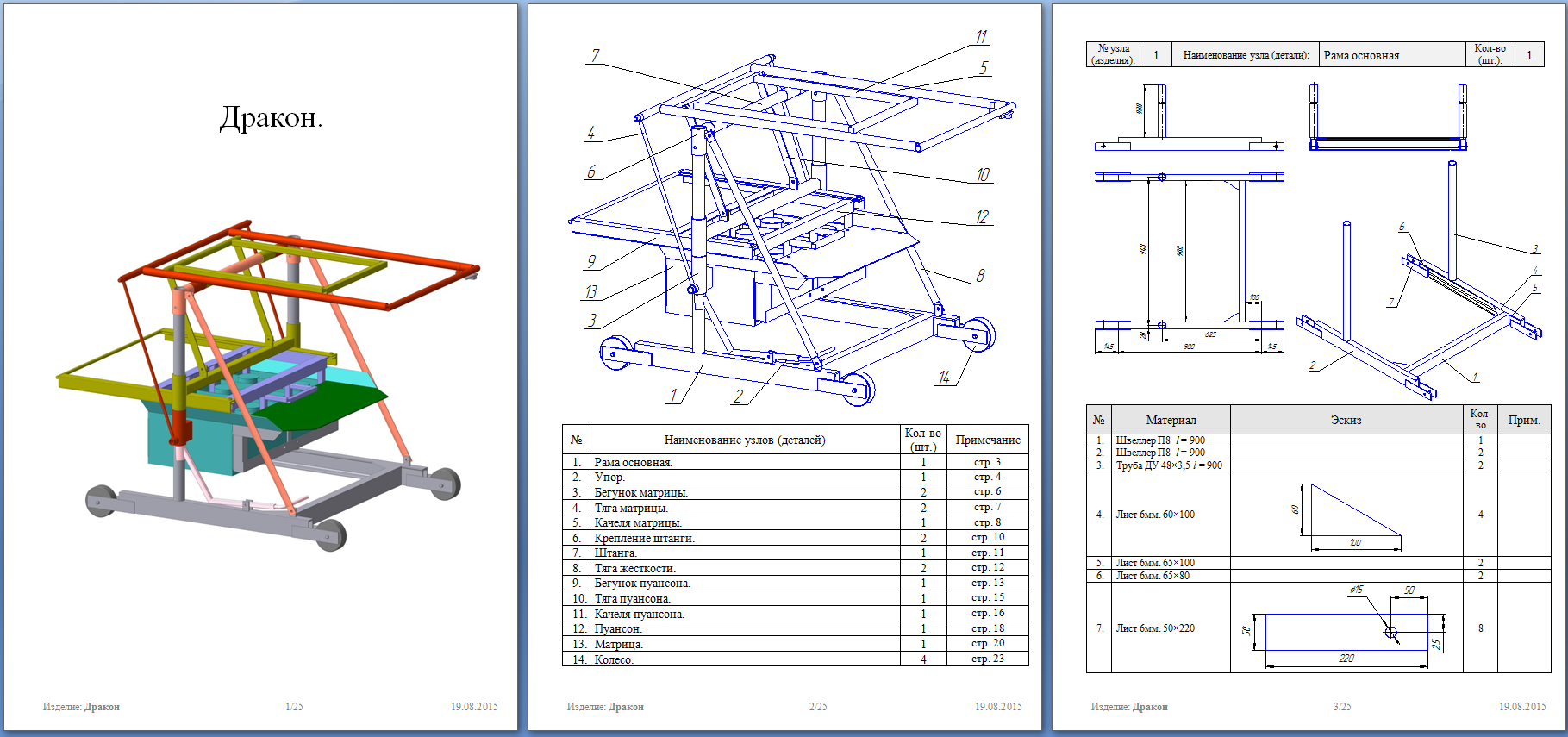

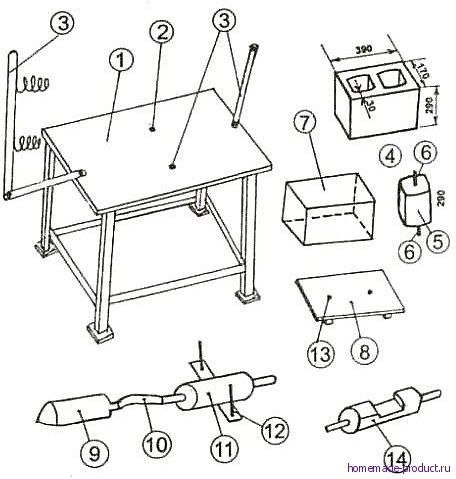

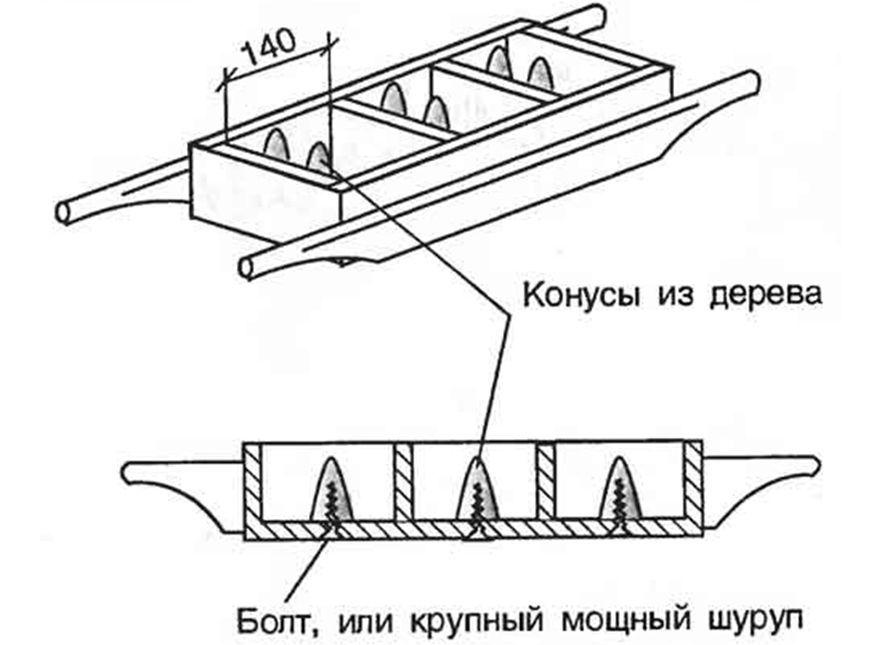

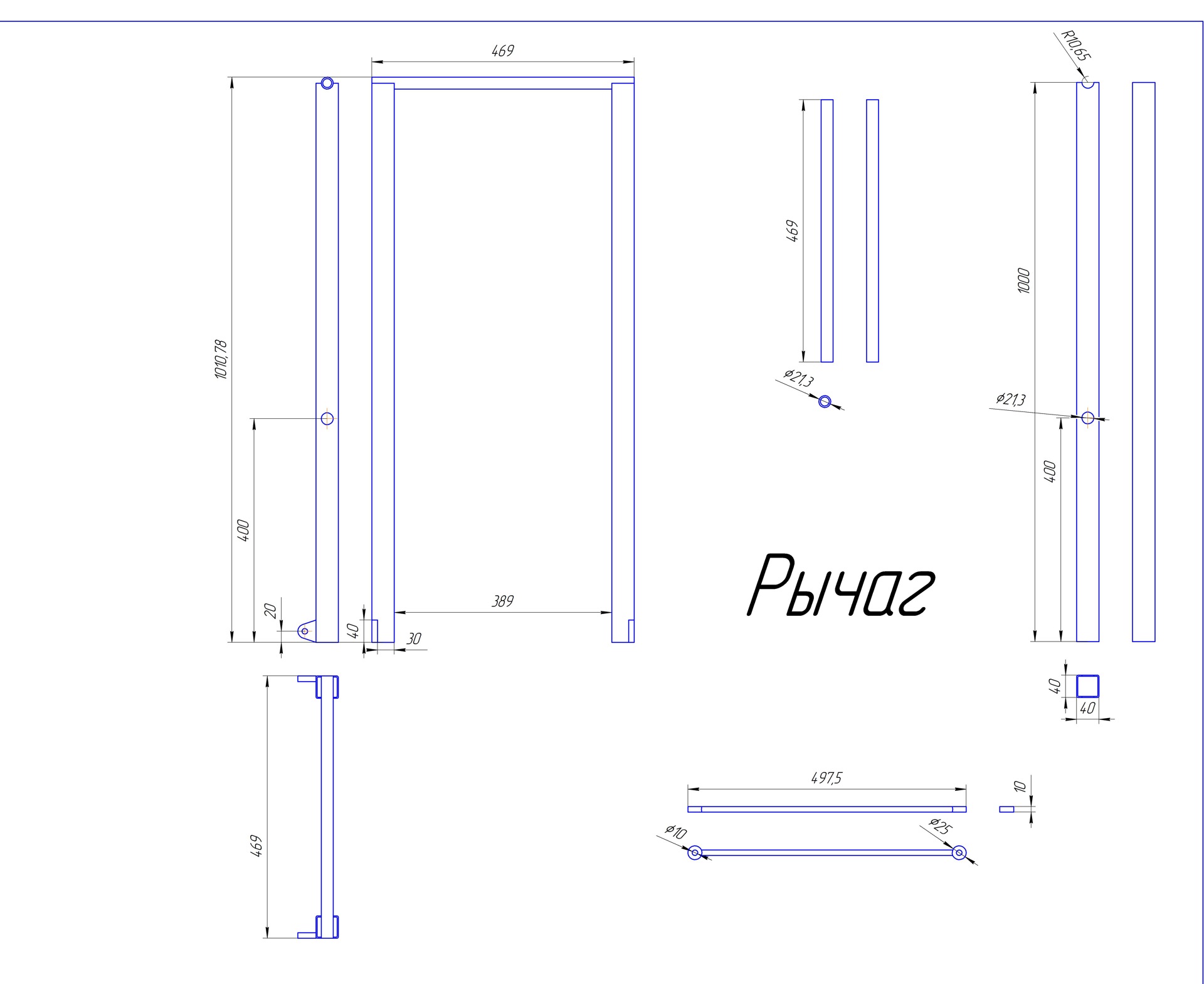

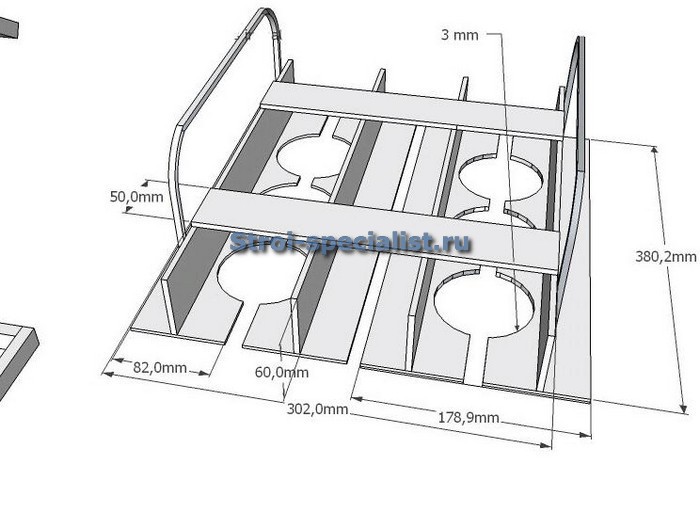

Изготовление формы и вибростанка

Перед тем как изготовить шлакоблок, необходимо сделать два основных элемента – спецформу и вибростол. Чем лучше сделана форма, тем более качественным будет стройматериал. Перед изготовлением спецформы и вибростола следует подготовить чертежи этих приспособлений. Установка вибростола для производства шлакоблока осуществляется на твердой и ровной поверхности, которая обеспечивает высокую степень устойчивости. Форм для шлакоблока должно быть достаточное количество (около 10), чтобы работа шла быстро. Важно, чтобы они были примерно одинакового размера.

Сделать форму для шлакоблока не составит никакого труда. Формы представляют собой опалубку, в которую заливается бетон. Чаще всего формы изготавливают из древесины, хотя подойдут и другие материалы. Чтобы сделать отверстия, можно воспользоваться обычными стеклянными бутылками: их понадобится по 3 штуки на один блок.

Чтобы сделать достаточное количество шлакоблоков для возведения бани, достаточно будет деревянных форм. Для более крупного производства предстоит освоить технологию изготовления шлакоблочных станков. Чтобы изготовить самодельный станок, понадобятся следующие материалы и оборудование:

- болгарка, сварочник;

- двигатель мощностью 0,5-0,7 кВт;

- лист железа толщиной 3 мм;

- арматура (12 мм).

Время обработки блока будет составлять до 15 секунд. Затем виброплатформу можно убрать, и начать складировать. В среднем на самодельных станках для шлакоблока можно за 1 час изготовить примерно 50 блоков.

Самостоятельное изготовление материала

Сам процесс изготовления шлакоблока совсем несложный. Сначала делают для производства шлакоблоков смесь в необходимых пропорциях, далее загружают ее в формы с горкой, далее заполненные формы устанавливают на вибростол и трамбуют. Готовые блоки вынимают и складируют.

Технология достаточно проста, но в работе есть свои нюансы. Уплотняют смесь обычно на вибростоле. Но на покупку оборудования можно не тратиться. Если есть виброшлифовальная машина для зачистки шпатлевки, можно использовать ее. Но стоит учитывать, что эта машина не сможет утрамбовать очень густую смесь. Еще один вариант: использовать для трамбовки маломощный перфоратор.

Уплотняют смесь обычно на вибростоле. Но на покупку оборудования можно не тратиться. Если есть виброшлифовальная машина для зачистки шпатлевки, можно использовать ее. Но стоит учитывать, что эта машина не сможет утрамбовать очень густую смесь. Еще один вариант: использовать для трамбовки маломощный перфоратор.

Еще один важный этап – сушка блока, от качества которой будет зависеть прочность изделия. При самостоятельном изготовлении блок на некоторое время рекомендуется оставлять в форме для засыхания (от 2 до 4 часов). Необходимое для засыхания время можно установить опытным путем. Оно во многом будет зависеть от того, сколько добавлено в раствор воды. Через 2-4 часа можно шлакоблок вынуть из формы и перенести в другое место для просушки.

Для того чтобы блоки полностью высохли, нужно подождать от 3 дней до недели. Через этот промежуток времени уже можно не бояться за целостность блоков и переходить к возведению постройки.

Через этот промежуток времени уже можно не бояться за целостность блоков и переходить к возведению постройки.

В домашних условиях можно сделать шлакоблоки разных видов: как полнотелые, так и пустотелые.

Архивы публичной библиотеки Ла-Кросс :: Дома из бетонных блоков

(написано доктором Лесом Крокером, отставным профессором истории искусств и историком архитектуры)

Нужны бетонные блоки?

Существует долгая история DIY (сделай сам) в Соединенных Штатах из-за нехватки некоторых мастеров и отсутствия денег, чтобы нанять профессионала. Добавьте к этому новый легкодоступный и недорогой строительный материал, и вы получите основу для строительного бума или, по крайней мере, «бумлета».

Такова была мода на самодельные бетонные блоки.

Авторское фото Лумис-стрит 1642 и 1636 на северной стороне Ла-Кросса, 2011 г. Пантеон в Риме, завершенный к 128 г. н.э., имел бетонный купол диаметром 142 фута и толщиной 15 футов у основания и 4 фута у окулуса, отверстие в верхней части купола освещало интерьер.

Поскольку Римская империя пришла в упадок, необходимость в таких огромных зданиях отпала. Даже в эпоху Возрождения были построены купола Флорентийского собора и базилики Святого Петра, инженеры и архитекторы использовали систему и материалы, отличные от бетона.

Естественные залежи цемента были обнаружены в Соединенных Штатах в 1850-х годах. В сочетании с водой, песком и камнями цемент стал бетоном. Раннее использование бетона было очень предварительным, потому что его прочность и долговечность не были известны. Только после многих лет испытаний и использования мы поняли, как сочетание трех основных материалов повлияло на конечный продукт. Сегодня существуют десятки различных типов бетона в зависимости от множества факторов и потребностей.

Крупный план кирпичного блока дома 432 по 20-й Южной улице, сделанный Анитой Деринг, 2016 г.

К концу 1800-х годов из бетона делали кирпичные формы для использования в фундаментах вместо камня. В такой форме блока с ним мог справиться один человек, и он был дешевле натурального камня. Целые дома были построены из бетонных блоков, и в Ла-Кросс сохранилось несколько примеров.

В такой форме блока с ним мог справиться один человек, и он был дешевле натурального камня. Целые дома были построены из бетонных блоков, и в Ла-Кросс сохранилось несколько примеров.

Машина для производства бетонных блоков Wizard, предоставлена Classic Rock Face Block

Для домашних мастеров компания Sears, Roebuck and Co. предложила две разные машины для изготовления блоков, одну из которых назвали Triumph Wizard, а другую — Knox Block Machine. Они рекламировались как отличный способ удовлетворить свои собственные потребности в блоках и потребности ваших соседей. Конечно же, были фотографии удачных домов, амбаров, хранилищ, церквей и магазинов, построенных из самодельных блоков.

Обе машины предлагали разные лицевые панели, поэтому на одной стороне блока был рисунок. Машину Wizard можно было заказать с 16 различными лицевыми пластинами, тогда как машина Knox производила базовые рисунки, имитирующие камень. Были доступны декоративные тарелки с лепниной из веревок, завитушками и формой греческого ключа. Колонны, капители и базы требовали специальных форм в дополнение к машинам для изготовления блоков.

Были доступны декоративные тарелки с лепниной из веревок, завитушками и формой греческого ключа. Колонны, капители и базы требовали специальных форм в дополнение к машинам для изготовления блоков.

Страница из каталога компании Sears & Roebuck

Хотя эти машины могли производить бетонные блоки, у них были проблемы. Сухая смесь цемента, мелкой гальки и песка с небольшим количеством воды не позволила цементу правильно сцепиться с песком и галькой. Более влажная смесь требовала гораздо больше времени для схватывания, и блок не мог быть извлечен из машины до тех пор, пока он не затвердеет. Большинство домашних производителей использовали сухую смесь, которая работала быстрее, но со временем часто крошилась.

Страница из каталога компании Sears & Roebuck

Проблемы с этими самодельными блоками повлияли на репутацию бетонных блоков в целом, и только после Второй мировой войны они восстановили положительную репутацию . Это был один строительный материал, который был дешевым для домашнего мастера, но в долгосрочной перспективе был дорогим.

Это был один строительный материал, который был дешевым для домашнего мастера, но в долгосрочной перспективе был дорогим.

Историческое фото 1526 и 1524 Winnebago Street . Фото предоставлено UW-La Crosse Murphy Library, Special Collections

В домах-близнецах Ла-Кросс на 1642 и 1636 Лумис-стрит показаны простые дома в стиле «Четыре квадрата», в которых используется один тип блочной облицовки для всего дома. Оба дома-близнеца на Виннебаго-стрит, 1526 и 1524, были несколько изменены, но их первоначальная форма ясна. Нижние блоки дома на Джиллетт-стрит, 1416 украшены завитками, но они значительно ветшают. Он также имеет отличные бетонные колонны с композитными капителями.

Фото автора: улица Кейн, 1547, северная сторона Ла-Кросса, 2013 г. Дом по адресу 323 South 4th Street в Оналаске имеет колонны крыльца, опирающиеся на бетонную подушку с двумя декоративными блоками под ней.

Введите термин «Sears Concrete Block Machines» в поисковой системе Интернета, и вы сможете ознакомиться с оригинальными каталогами.

Бетонные блоки «Сделай сам» — Twin Cities Bungalow Club

Small Home Gazette, Winter 2010

by Gail Tischler

Вы когда-нибудь задумывались, откуда берутся бетонные блоки, используемые для возведения фундаментных стен вашего бунгало? Нет? Ну, мы вам все равно расскажем.

Блоки могли быть изготовлены не на местном заводе, а прямо на строительной площадке вашего дома. Бетонные блоки, отлитые под вид тесаного камня, на рубеже веков позволили сэкономить труд и деньги в жилищном строительстве. Популярные для фундамента дома и крыльца, они были дешевле камня и прочнее кирпича.

Это использование бетона началось в 1900 году с изобретением ручной машины для отливки бетона, чтобы он выглядел как камень. Изобретатель Хармон С. Палмер создал формовочную машину из чугуна; основал компанию Hollow Building Block Company; и к 1904 г.

Формовочная машина имела шесть сторон и запатентованный способ открывания формы для извлечения блока. Рабочие заполняли форму вручную, утрамбовывая материал вокруг полых отверстий посередине. Затем оператор закрывал форму и с помощью рычагов менял положение формы на другую сторону. Торцевые двери открывались, а затем с помощью другого рычага можно было снять блокировку. Размер блоков зависел от формовочной машины. Как только популярность бетонных блоков была установлена, конкурирующие компании продавали свои собственные машины. Все следовали проекту Палмера. Например, машина для изготовления блоков Wizard продавалась по каталогам компании Sears Roebuck по цене от 42,50 до 63,75 долларов. По объявлению в 1910, один человек мог сделать 125 блоков в день (но скорее 50-70). На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

Также к 1910 году для лепки было доступно множество дизайнов лиц и декоративных деталей. Самым популярным дизайном, стандартным для всех машин, была грубая поверхность скалы или поверхность «рустированного известняка», которая выглядела как добытый камень. Из бетонных блоков, изготовленных до 1915 года, почти 75 процентов использовались для фундаментов. Если блоки использовались для перегородок в интерьере, их делали с гладкой лицевой стороной.

К 1924 году такие организации, как Ассоциация производителей бетонных блоков, Ассоциация производителей бетонных блоков и Ассоциация производителей машин для производства бетонных блоков, установили стандартные размеры для всех блоков. Стандартный размер блока для большинства машин был уменьшен до 8 на 8 на 16 дюймов; тем не менее, были доступны крепления для блоков размером в половину или четверть, а также крепления для фронтонов, эркеров, круглых и угловых блоков.

После 1930 года бетонные блоки стали терять популярность по двум причинам.

Проверить количество воды очень просто: если при падении на землю состав рассыпается, а в кулаке хорошо соединяется, значит, содержание воды в норме.

Проверить количество воды очень просто: если при падении на землю состав рассыпается, а в кулаке хорошо соединяется, значит, содержание воды в норме.