Станок для грунтоблоков своими руками: Грунтоблоки для хоз построек своими руками-по новой технологии

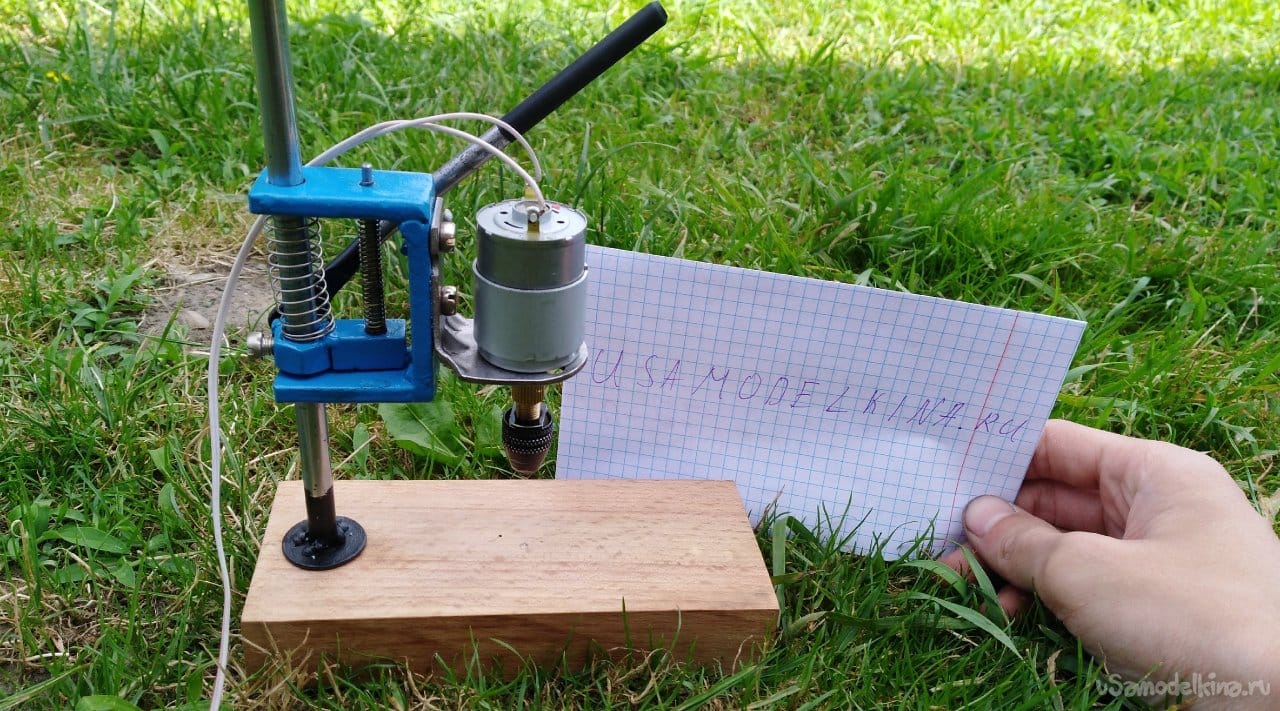

Машинка для изготовления грунтоблоков под рассаду.

Для выращивания рассады люди используют множество разных контейнеров: от пустой яичной скорлупы до обрезанных пластиковых бутылок. С одной стороны это удобно, потому, что утилизируется отслужившая пластиковая посуда и другая тара. С другой стороны, всё это количество стаканчиков, плошек, бутылок нужно где-то хранить, мыть, готовить к посадке. Всё это достаточно хлопотно и к тому же, рассады может оказаться больше, чем у вас посуды под нее. А теперь, представьте, что вам для посадки семян не нужны эти горы пластмассовой тары. Вместо этого у вас есть специальное приспособление, которое делает разного размера кубики из грунта для посадки и выращивания рассады.

По мере роста сеянца в блоке, корни растения скрепляют его, и блок становится более крепким.

Грунтоблок помогает минимизировать для растения стресс от пересадки. Помните, что грунтоблоки могут пересыхать быстрее, чем почва в других емкостях. Поэтому следите за влажностью.

Изготовление приспособления для получения грунтоблоков

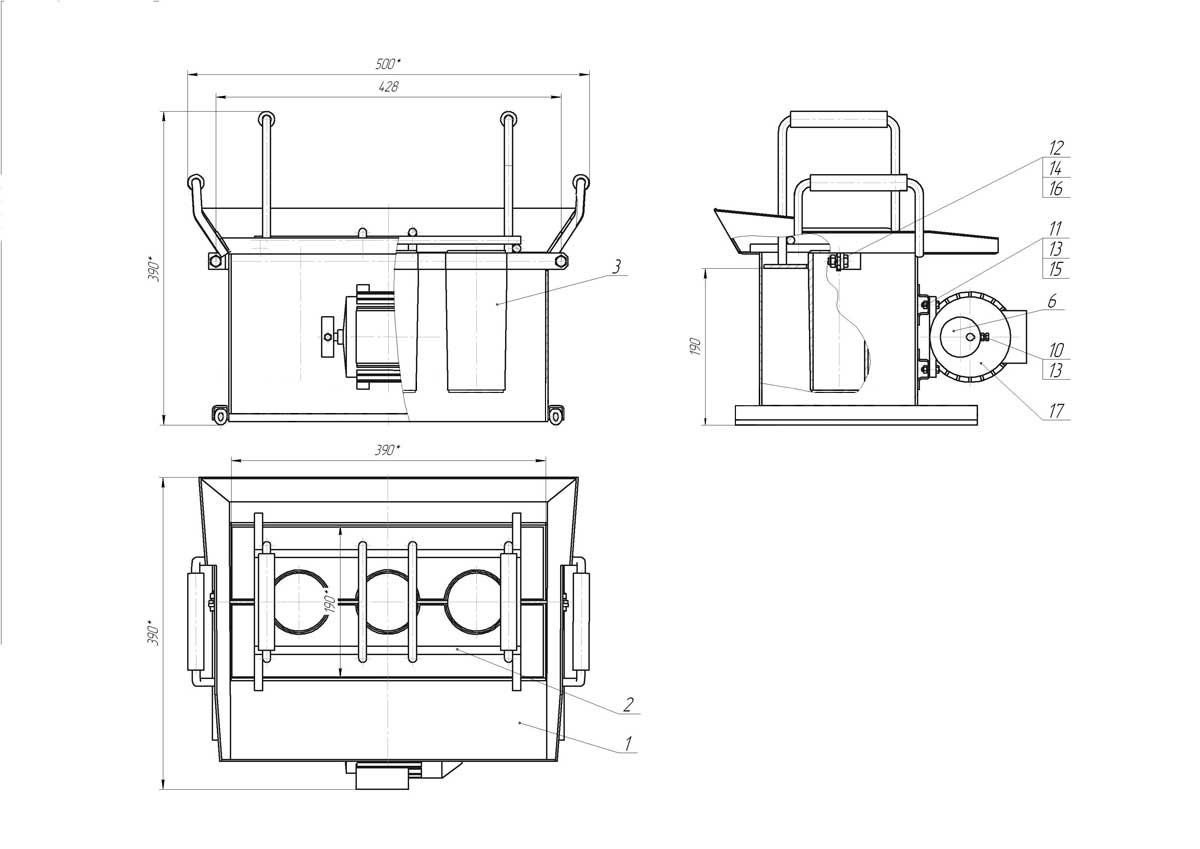

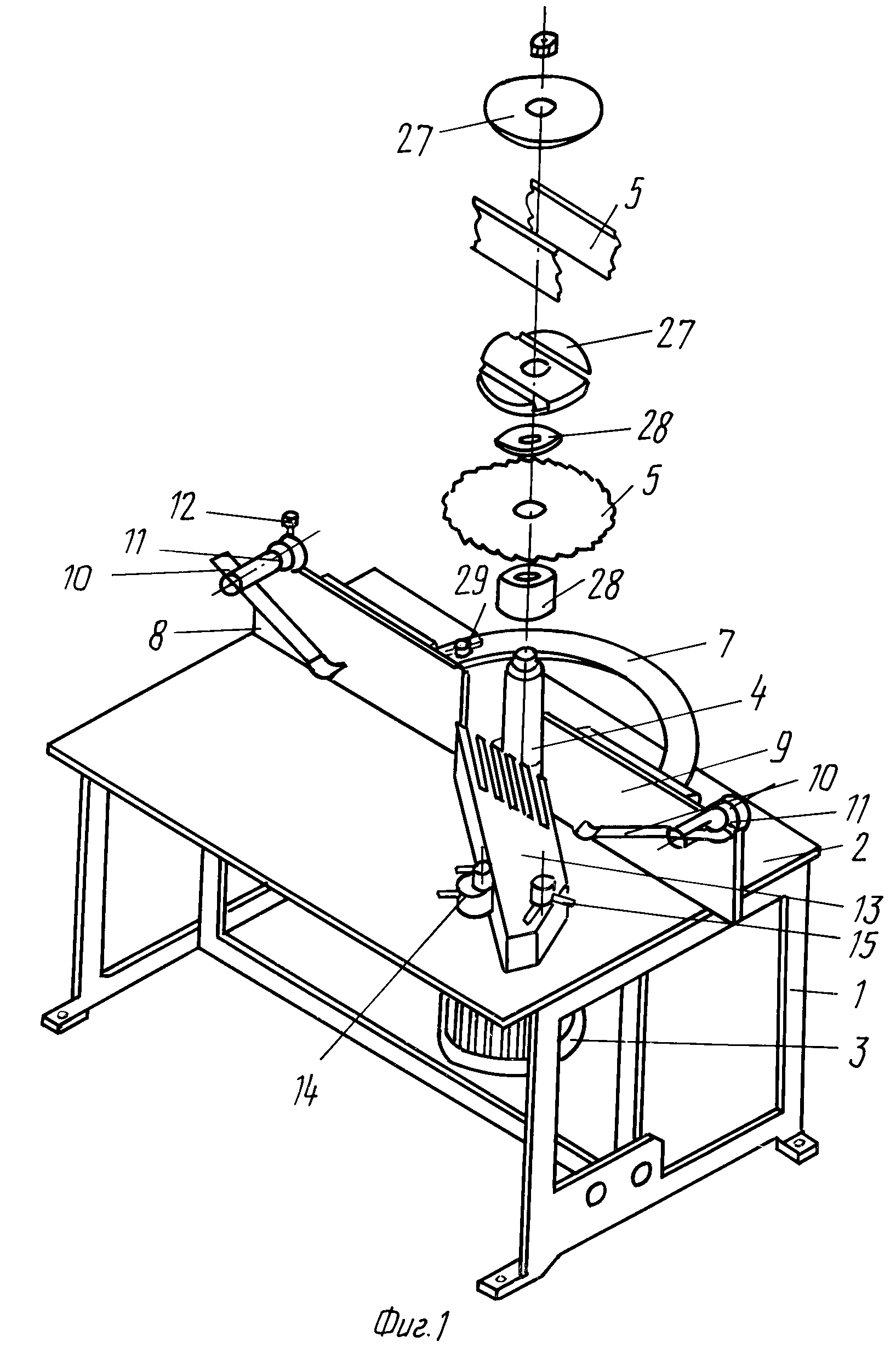

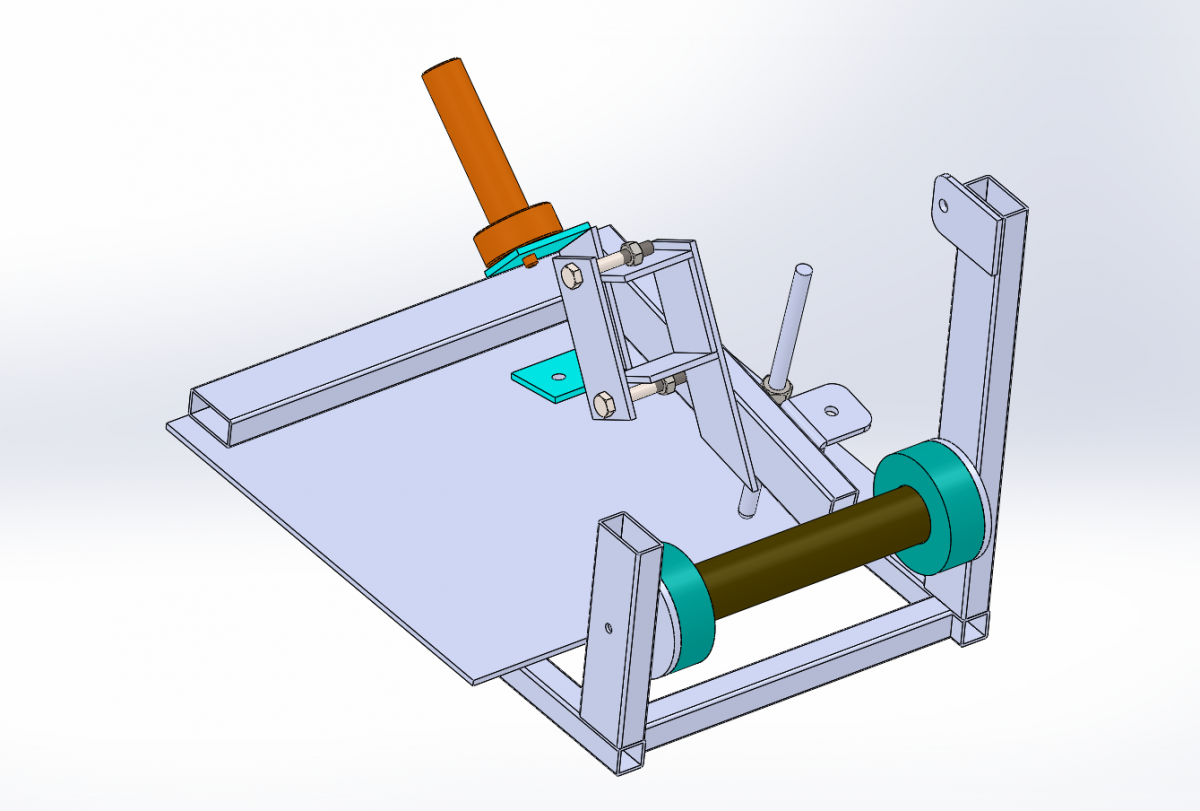

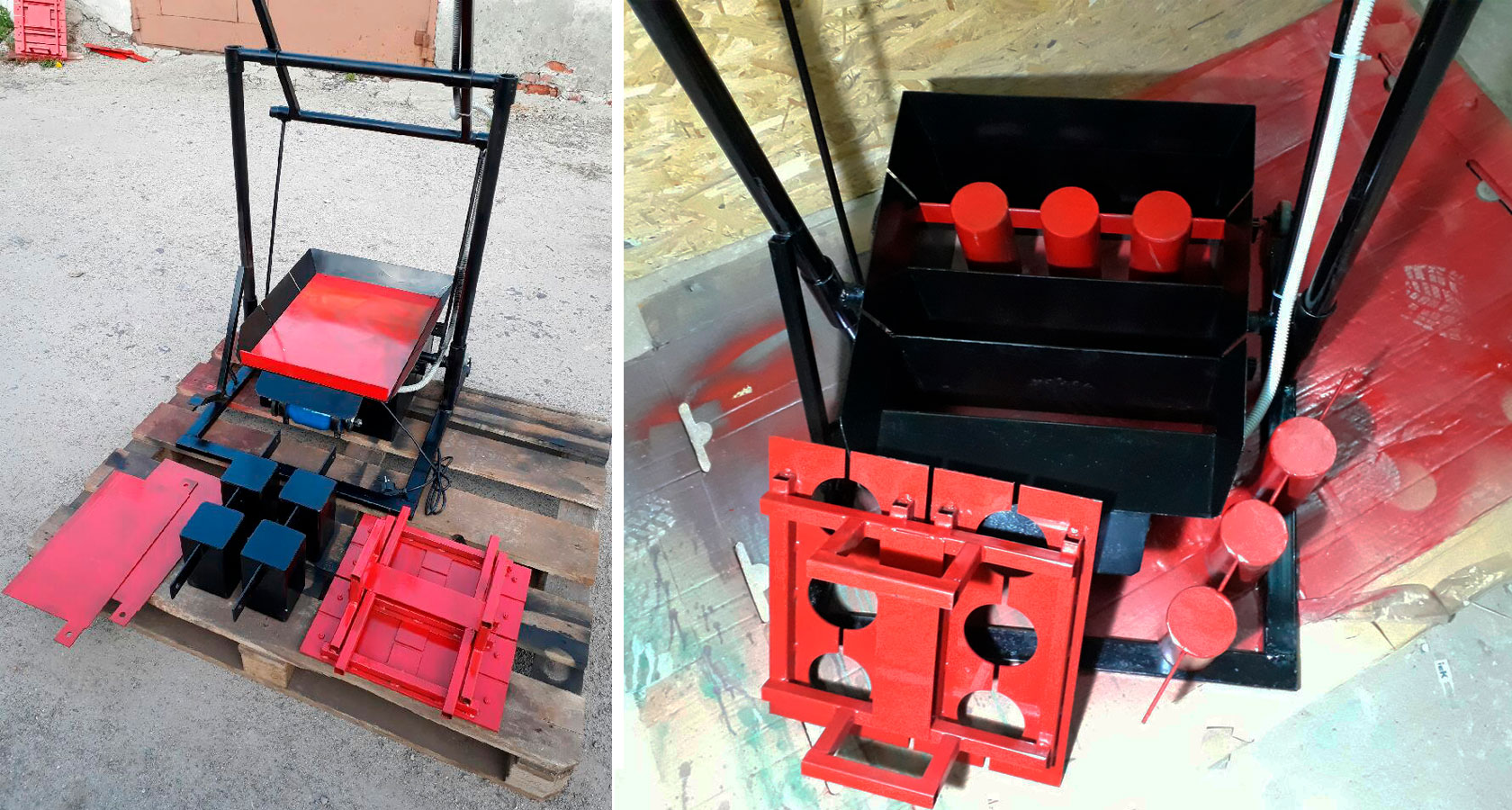

Вариант модели машинки блокатора для самостоятельного изготовления грунтоблоков. На первом фото – вид сбоку и на втором, вид снизу.

Материалы и инструменты

- 2 бруска 150 мм длиной, 20 мм толщиной и 50мм шириной;

- брусок 200 мм длиной, 20 мм толщиной и 50 мм шириной;

- брусок 200 мм длиной, 50 мм шириной и 80 мм высотой — для изготовлений поршня из 4 отделений;

- 2 алюминиевых пластины 3 мм толщиной и 60 мм шириной;

- 12 винтов для скрепления дерева;

- 1 болт диаметром 10мм и длиной 100 мм;

- 10мм гайка;

- прозрачная акриловая краска или лак для дерева;

- Ножовка;

- Дисковая пила;

- Дрель.

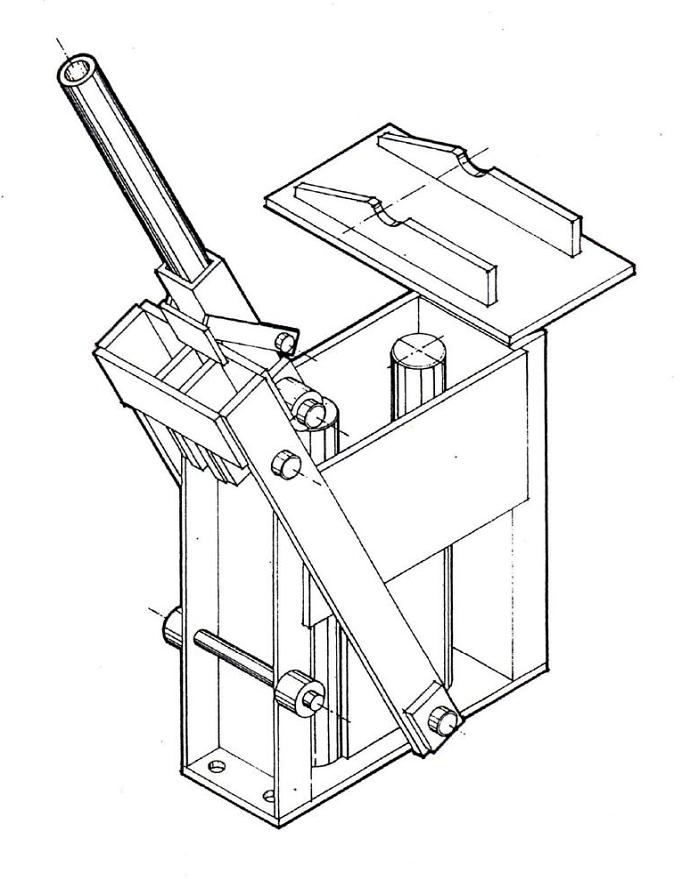

1. Делаем деревянную раму

Просверлите необходимые отверстия для скрепления приготовленных деревянных частей рамы. Посередине 200мм бруска сделайте отверстие под винт поршня. Отверстие должно быть свободным, чтобы поршень легко скользил по нему.

Посередине 200мм бруска сделайте отверстие под винт поршня. Отверстие должно быть свободным, чтобы поршень легко скользил по нему.

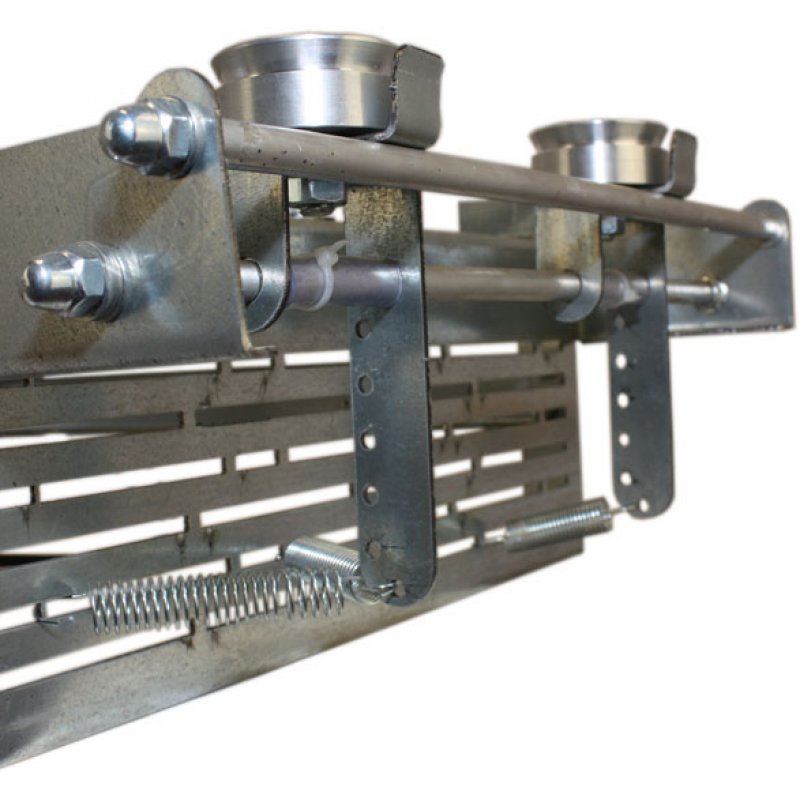

2. Изготавливаем металлические части каркаса

Отрежьте две полосы алюминия длиной 240 мм и шириной 60мм. Это можно сделать дисковой пилой или ножовкой по металлу Только делать нужно всё не торопясь. Затем просверлите по два отверстия с каждой стороны для крепежных винтов.

Сделайте прямоугольные отверстия для свободного хода поршня.

Для этого отметьте линию в 30 мм на расстоянии 70, 120, 170 мм от узкого края пластины. В широкой части отверстие будет находиться на расстоянии 15 мм от каждого края.

Сделайте прямоугольное отверстие любым доступным для вас способом в намеченных местах. Вы можете просверлить по намеченной линии серию отверстий и затем пробить их стамеской или зубилом.

Потом плоским напильником выровняйте их так, чтобы получились ровные прямоугольные отверстия.

3. Внутренние алюминиевые пластины

Общий размер каждой: 60х60мм. С двух противоположных сторон каждой отрезаем по 5 мм на глубину 15 мм. Делаем это и с другого края. Таким образом, у нас получаются выступы по 5 мм шириной и по 30 мм длиной. Этими выступами пластины будут вставляться в отверстия, которые мы делали в шаге 2-ом. Пластины должны свободно вставляться в эти отверстия.

Общий размер каждой: 60х60мм. С двух противоположных сторон каждой отрезаем по 5 мм на глубину 15 мм. Делаем это и с другого края. Таким образом, у нас получаются выступы по 5 мм шириной и по 30 мм длиной. Этими выступами пластины будут вставляться в отверстия, которые мы делали в шаге 2-ом. Пластины должны свободно вставляться в эти отверстия.4. Сборка каркаса

Прикрепите одну металлическую полосу к двум деревянным боковым брускам.

Переверните конструкцию. Вставьте фигурные пластины в отверстия. Положите другую металлическую полосу. Проверьте, чтобы фигурные пластины хорошо входили в отверстия. Закрепите всё шурупами и болтами. Проверьте, чтобы все элементы конструкции были ровно и крепко зафиксированы.

5. Делаем поршень

Удостоверьтесь, что предназначенный для поршня брусок свободно проходит между деревянных сторон приспособления. Разметьте и сделайте в поршне три пропила для фигурных металлических пластин, чтобы они свободно входили в них и перемещались. Пропилы должны быть примерно 65 мм глубиной.

Пропилы должны быть примерно 65 мм глубиной.

Поместите поршень в блокатор и проверьте, чтобы он хорошо ходил вниз и обратно.

6. Завершение работ

Поместите поршень в приборе и опрокиньте его. Просверлите в нем отверстие для винта в 10 мм диаметром. Не очень глубоко. Проверьте отверстие в поршне. Соедините верхний брусок конструкции с боковыми сторонами. Закрепите все шурупами. Проведите длинный винт через отверстие.

Поместите гайку в отверстие поршня. Вверните винт поршня в эту гайку. Подвигайте деревянный поршень вверх-вниз. Убедитесь, что все работает нормально.

7. Покрасьте конструкцию

Разберите машинку для изготовления грунтоблоков. Покройте все деревянные части краской или лаком по дереву. Дайте высохнуть. После этого соберите всё снова.

Работа с машинкой по изготовлению грунтоблоков

Таким образом, вы сделали эту хитрую конструкцию. Как её использовать? Это просто, но для работы вам нужно будет еще несколько компонентов:

- Влажный почвенный субстрат.

Не используйте огородную землю. Лучше приобретите специальную смесь для рассады. Или кокосовый субстрат (подробнее о составе почвенной смеси).

Не используйте огородную землю. Лучше приобретите специальную смесь для рассады. Или кокосовый субстрат (подробнее о составе почвенной смеси). - Поместите его в пластмассовое мусорное ведро и добавляйте воду. Достаточно, если при сжимании почвы в руке, комок не будет рассыпаться и не будет сильно течь.

- Мелкий контейнер. Можно использовать контейнер наполнителя для кошачьего туалета или пластиковый таз.

- Водонепроницаемый поднос или ванночку.

Во-первых, он будет держать блоки и не позволять им рассыпаться в первое время. - Лопаточка. Нужна для того, чтобы перемещать блоки в подносе.

- Карандаш или заточенная палочка, чтобы сделать отверстия в почвоблоках для семян.

Поместите достаточное количество почвы в контейнер. Сделайте горку приблизительно в 1,5 раза выше клеток блокатора достаточно глубоко, чтобы прибор продавил землю, но не достаточно, чтобы достал до дна контейнера.

Придавите блокатор к почве до основания. Покрутите, назад и вперед немного уплотняя грунт внутри.

Выньте прибор и поместите его в поднос. Придавите поршень, а прибор тяните к себе таким образом, чтобы блоки остались в подносе.

Повторите процедуру столько раз, сколько блоков хотите сделать. Чистите прибор всякий раз, как только поршень начнет двигаться с трудом.

Для более понятного понимания всего процесса использования машинки для изготовления блоков из грунта для рассады посмотрите небольшой видеоролик.

Видео о работе машинки для изготовления грунтоблоков

Используя этот принцип, вы можете сделать машинки-блокаторы для разных размеров кубиков из почвы.

Стеновые блоки, кирпичи из грунта своими руками — Строительство, обустройство — Каталог статей

Стеновые блоки Безобжиговые материалы из глинистого грунта во многих районах все еще

являются основными стеновыми материалами. Сырьем для изготовления

безобжиговых стеновых блоков или камней (саман, грунтоблоки,

кирпич-сырец) служат обычные глинистые (связные) грунты, из которых

различными способами формуют стеновые блоки. Безобжиговые грунтовые

стеновые блоки изготовляют из различных по качеству грунтов, без добавки

или с добавкой к ним различных веществ: связующих материалов,

стабилизаторов, утеплителей (в зависимости от назначения строящегося из

них здания и его местонахождения).

Сырьем для изготовления

безобжиговых стеновых блоков или камней (саман, грунтоблоки,

кирпич-сырец) служат обычные глинистые (связные) грунты, из которых

различными способами формуют стеновые блоки. Безобжиговые грунтовые

стеновые блоки изготовляют из различных по качеству грунтов, без добавки

или с добавкой к ним различных веществ: связующих материалов,

стабилизаторов, утеплителей (в зависимости от назначения строящегося из

них здания и его местонахождения).

Кирпич-сырец представляет собой

полуфабрикат при производстве обожженного строительного кирпича. Его

используют в качестве основного стенового материала для одноэтажных

построек, с небольшой нагрузкой на стены. Изготовляют кирпич-сырец из

средних по жирности глин. В жирные глины в качестве отощителя добавляют

песок. Содержание песка в глине должно быть в такой пропорции, чтобы

линейная усадка после сушки не превышала 6%. Содержание песка в глине

нельзя допускать более 35%. Подготовка сырья, формовочной массы и

формовка кирпича-сырца аналогичны операциям при производстве красного

строительного кирпича.

Среднеазиатский кирпич-сырец формуют преимущественно из лёсса. Для этого на площадке, где должна производиться формовка сырца, вскрывают верхний растительный слой земли и перекапывают лёсс на глубину двух штыков. Перекопанный лёсс заливают водой и оставляют на 2—3 суток. После того как лёсс достаточно размокнет, его перелопачивают и переминают до получения однородной массы нужной пластичности. Лёсс легко поддается обработке, и поэтому при изготовлении из него кирпича-сырца можно обходиться без специальных глиномялок.

Формовка кирпича-сырца производится как вручную, так и машинным способом. При формовке сырца на кирпичеделательных агрегатах целесообразно в формуемую массу вводить стабилизаторы, повышающие водостойкость сырца. В качестве стабилизаторов обычно используют остатки растений и листьев, сгнивших без доступа воздуха, каменноугольные и газовые смолы и особенно торфяную крошку.

В районах, где отсутствует

торф, стабилизатор можно приготовить из ботвы овощных растений, сорных

трав и древесной листвы, подвергнув их гниению в специальных ямах. Для

этого в глинистом грунте выкапывают яму, засыпают в нее траву или ботву и

заливают жидким глинистым раствором. В таком состоянии массу

выдерживают в течение 80—90 суток.

Для

этого в глинистом грунте выкапывают яму, засыпают в нее траву или ботву и

заливают жидким глинистым раствором. В таком состоянии массу

выдерживают в течение 80—90 суток.

Отформованный кирпич-сырец сушат

на открытых площадках или в закрытых сараях. Режим и технология сушки

кирпича-сырца аналогичны тем, которые применяются при производстве

красного строительного кирпича.

Кирпич-сырец должен быть правильной

формы, не иметь трещин от сушки; брошенный на землю с высоты 1,5—1,8 м

не должен ломаться, временное сопротивление его сжатию должно быть не

менее 20 кг/см2, объемный вес 1800—1900 кг/м3, коэффициент

теплопроводности 0,7. Кирпич-сырец представляет собой хрупкий материал, а

поэтому его не следует перевозить на дальние расстояния.

Саман изготовляют из жирной пластичной глины с добавкой в нее соломенной

сечки в количестве 10—20 кг на 1 м3 глины. Чтобы более точно определить

потребное количество соломы для добавки в глину, изготовляют несколько

пробных блоков. Для этого берут 1 м3 глины, делят его на пять равных

частей и в каждую из них добавляют солому в различных количествах (кг): в

одну часть — 4, во вторую — 3,5, в третью —3, в четвертую —2,5 и в

пятую —2. Затем каждую часть глины хорошо перемешивают с соломенной

сечкой и изготовляют саман, который после высушивания подвергают

соответствующим испытаниям и по лучшему образцу устанавливают норму

добавки соломы.

Для этого берут 1 м3 глины, делят его на пять равных

частей и в каждую из них добавляют солому в различных количествах (кг): в

одну часть — 4, во вторую — 3,5, в третью —3, в четвертую —2,5 и в

пятую —2. Затем каждую часть глины хорошо перемешивают с соломенной

сечкой и изготовляют саман, который после высушивания подвергают

соответствующим испытаниям и по лучшему образцу устанавливают норму

добавки соломы.

Практически саман изготовляют следующим образом. На

площадке, отведенной для изготовления самана, срезают верхний

растительный слой и размечают яму для замеса (обычно круглую, диаметром

5—6 м). Грунт в яме перекапывают на два штыка, затем в яму загружают

резаную солому (длина соломенной резки 5—12 см) и заливают водой. По

истечении 2—3 суток глину хорошо перемешивают.

Саман можно формовать и

на кирпичеделательных агрегатах типа «Колхозный». Для этого на головку

пресса устанавливают мундштук соответствующих размеров. Отформованный

саман раскладывают на ровной площадке «на платок», а через 2—3 дня

«ребруют». Еще через 2— 3 дня его складывают в «козелки». Когда саман

достаточно окрепнет, его укладывают в разреженные пирамиды по 120— 150

штук в каждой и оставляют до полного высыхания.

Еще через 2— 3 дня его складывают в «козелки». Когда саман

достаточно окрепнет, его укладывают в разреженные пирамиды по 120— 150

штук в каждой и оставляют до полного высыхания.

Окончательно высушенный саман отправляют на стройку или укладывают в плотные клетки и укрывают досками, камышом или соломенными матами для предохранения от дождя. Саман считается окончательно высохшим, когда в изломе в середине его не будет темных пятен. Саман хорошего качества должен иметь ровные кромки, хорошо тесаться топором, иметь хорошую гвоздимость (не раскалываться, когда в него вбивают гвоздь толщиной 5—6 мм и длиной 150 мм), не разбиваться при падении на землю с высоты 1,5—1,8 м и не размокать в воде в течение 8 часов. Прочность самана хорошего качества должна быть около 25 кг/см2.

Грунтоблоки

изготовляют из обычных кирпичных глин и любых грунтов, обладающих

достаточной связностью, с содержанием в них 12—18% влаги, то есть в

состоянии естественной или карьерной влажности грунтов. Пригодность

грунта для изготовления грунтоблоков можно предварительно определить по

двум признакам: во-первых, при копке пласт грунта не должен рассыпаться

на заступе; во-вторых, сжатый в руке грунт должен образовывать ком, не

рассыпающийся при падении на землю с высоты 1 м. Более точное

определение пригодности грунта проводят лабораторным путем.

Пригодность

грунта для изготовления грунтоблоков можно предварительно определить по

двум признакам: во-первых, при копке пласт грунта не должен рассыпаться

на заступе; во-вторых, сжатый в руке грунт должен образовывать ком, не

рассыпающийся при падении на землю с высоты 1 м. Более точное

определение пригодности грунта проводят лабораторным путем.

В тяжелые грунты (с содержанием глины свыше 20%) для уменьшения веса блоков и их теплопроводности вносят легкие малотеплопроводные добавки (шлак, опилки, мякину, лузгу и т. п.). Для повышения водостойкости в смесь идущую на изготовление блоков, вводят стабилизаторы в виде глино-смоляных или известково-смоляных эмульсий.

Известково-смоляную эмульсию приготовляют следующим образом: в

растворомешалку или бочку наливают 4—5 частей воды, затем в воду

добавляют столько же известкового теста, все это хорошо перемешивают и в

смесь добавляют одну часть смолы. При вливании смолы продолжают

перемешивать всю смесь до получения однородной эмульсии.

Заготовленный

для грунтоблоков грунт, чистый от мусора, засыпают в растворомешалку,

заливают эмульсией и хорошо все перемешивают. Затем добавляют

наполнитель и всю массу перемешивают до однородного состава. При

подготовке грунтовой массы ручным способом грунт засыпают на выровненную

поверхность двумя грядами высотой 15—20 см и поливают

эмульсией-стабилизатором, затем в гряды добавляют наполнитель и всю

массу хорошо перелопачивают (при введении органических добавок их

следует увлажнять до смешивания с грунтом). Перемешанная масса должна

иметь влажность 14—20%.

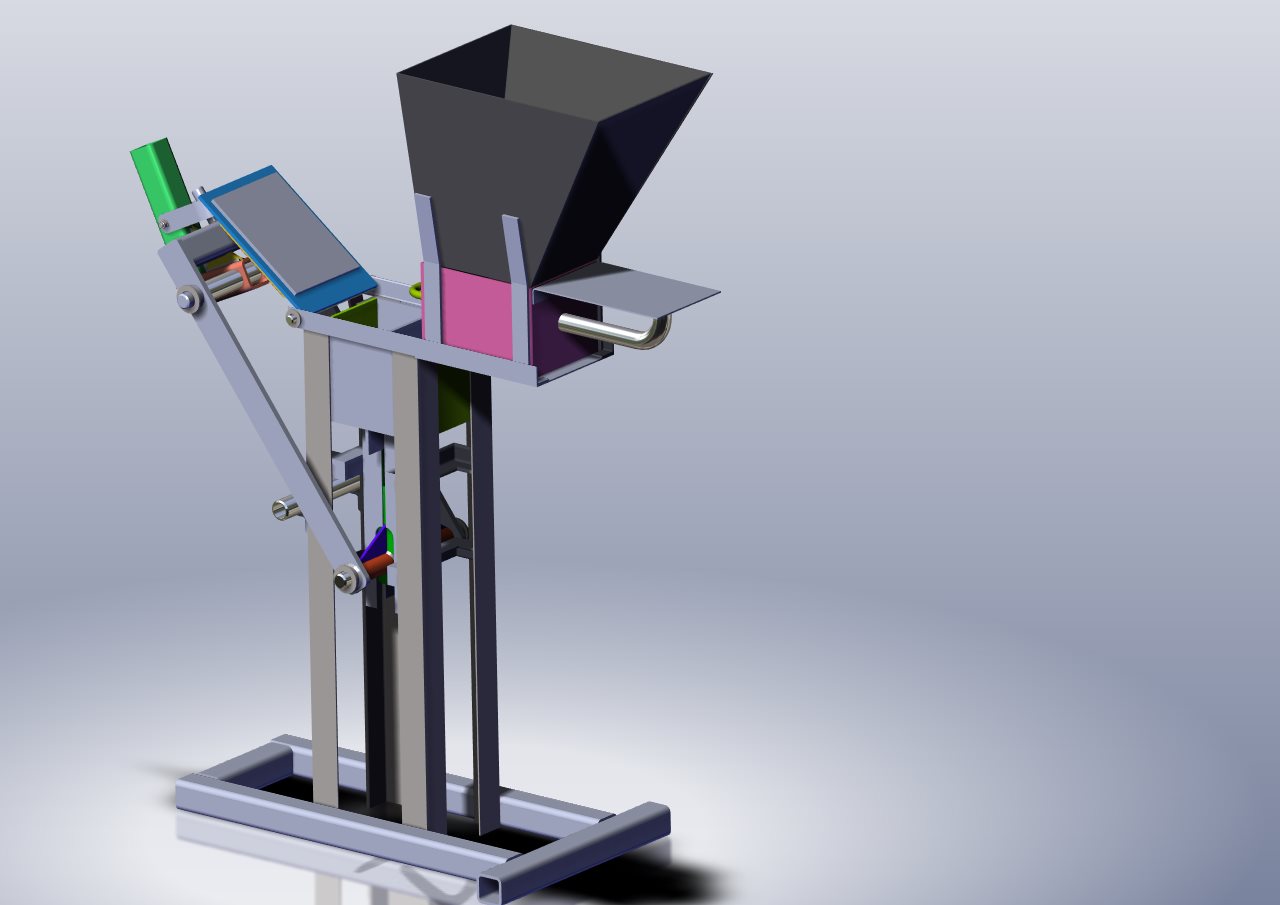

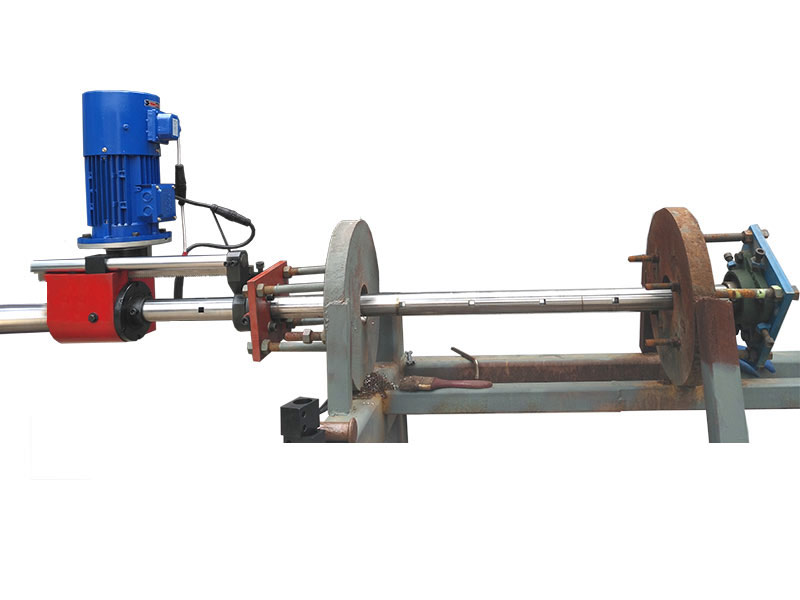

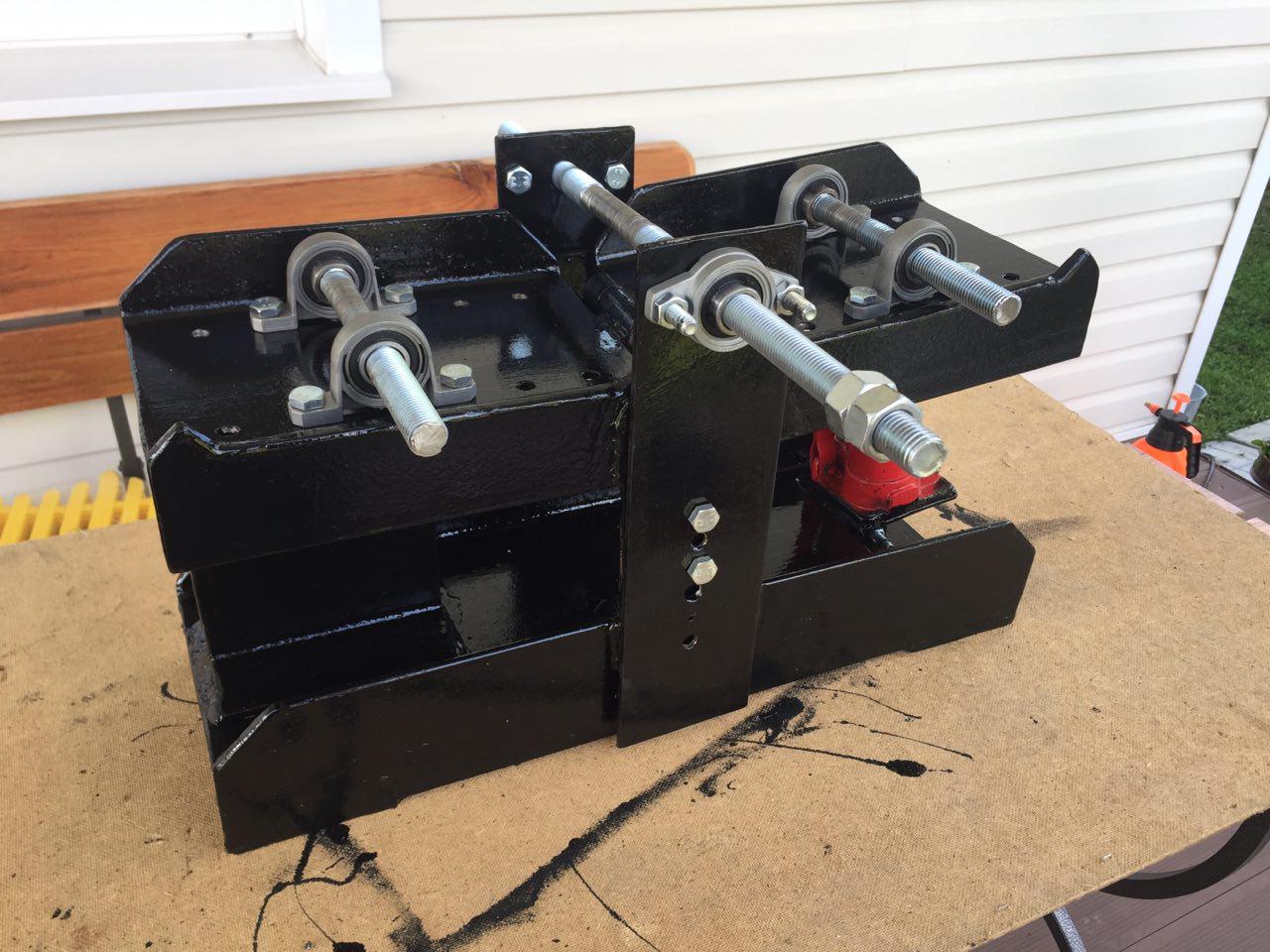

Формуют грунтоблоки вручную — трамбовками,

на ручных станках, а также на механизированных станках или

кирпичеделательных агрегатах.

http://www.domremstroy.ru/

Саманные кирпичи

Мы решили попробовать совмещённую технологию, и часть стены будем делать набивным способом, другую – выкладывать из предварительно сделанных и высушенных саманных кирпичей.

Мы так решили, когда у нас собралось

много людей, а опалубка из поддонов ещё не была сделана. Пока одни её

делали, другие делали кирпичи. Их мы будем использовать на надземную

часть стены.

Пока одни её

делали, другие делали кирпичи. Их мы будем использовать на надземную

часть стены.

По опыту мы определили, что:

- такую работу лучше всего выполнять впятером: двое месят саман, двое делают кирпичи на форме, один носит или возит на тачке глину, солому и готовый саман.

- лучше выкопать яму глубиной на один-полтора штыка с отвесными краями и плоским горизонтальным дном. Если сделать глубже – трудно будет хорошо перемешать слишком толстый слой самана; уж лучше делать шире. На пологих краях или неровном дне труднее мешать и легко поскользнуться, на наклонном дне вода сливается в одну сторону.

- яма застилается прочной водонепроницаемой тканью (тент, брезент и т. п.; мы использовали ткань от военной палатки), выходящей за края ямы (фото 1). Водонепроницаемая ткань существенно экономит воду, не давая ей уходить без пользы под землю. Кроме того, перемешивание облегчается перетягиванием ткани с саманом (фото 3).

- вначале яма заливается водой, потом в неё засыпается глина

(лучше её сразу же и размешивать).

И только когда в яме будет раствор

консистенции жиденького теста, на него насыпается и втаптывается ногами

солома (фото 2). Если раньше добавлять солому – она будет

плавать по поверхности «лужи», если позже – трудно будет втоптать солому

в загустевшую глину.

И только когда в яме будет раствор

консистенции жиденького теста, на него насыпается и втаптывается ногами

солома (фото 2). Если раньше добавлять солому – она будет

плавать по поверхности «лужи», если позже – трудно будет втоптать солому

в загустевшую глину. - Саман для заполнения формы должен быть по консистенции как средне-густое тесто. Так, чтобы водяная плёнка на поверхности глины ещё блестела, но «лужиц» воды или очень жиденькой глины нигде уже не было. Для этого можно в конце замеса понемногу и равномерно добавлять воды, глины или соломы. Кирпичи из более жидкого самана будут оплывать, растекаться по земле. Более густой саман трудно будет извлечь из формы, не испортив кирпич.

Мы использовали две формы: одну на один большой кирпич, металлическую (фото 4), другую на 4 кирпича чуть поменьше, деревянную без дна (фото 5). Деревянную изготовили на месте, и большинство кирпичей делали именно в ней, как более удобной и производительной.

Перед заполнением ячейки этой формы нужно большой влажной тряпкой или щёткой очистить от прилипшего самана и хорошо промочить (иначе кирпичи будут плохо вылезать и часто получаться ущербными, так как куски глины из них останутся на форме). Особенно нужно очищать углы ячеек. На дно ячеек застилается солома или скошенная трава, чтобы мокрый саман не прилипал к земле (фото 6).

Заполнив ячейку, разравниваем саман сверху (фото 7). Форму поднимают 2 человека за торцы: разом, медленно и аккуратно. Если нужно, третий помогает кирпичам вылезти вниз, аккуратно надавливая на них сверху (фото 8).

И вот готовы сразу четыре кирпича. Они на земле остаются сохнуть (от 2 – 3 дней до недели и более, в зависимости от погоды). А пустая форма ставится рядом, снова промывается и делается следующая четвёрка кирпичиков (фото 9).

Так за один день нам удавалось изготовить до сотни кирпичей.

Фото 1.

Фото 2.

Фото 3.

Фото 4.

Фото 5.

Фото 6.

Фото 7.

Фото 8.

Фото 9.

Фото 10.

Фото 11.

http://yav.org.ru

О ГРУНТОСТРОЕНИИ

I. О жилищной проблеме краткоПотребность в жилье относится к основным потребностям человека. При нынешнем экономическом укладе главным фактором, влияющим на обеспеченность жильем, является соотношение между ценой дома и доходом семьи (домашнего хозяйства). Естественно, что для людей с невысокими доходами жилищный вопрос является более острым, чем для их более состоятельных сограждан. Причем, из-за нынешнего многократного завышения цены над реальной стоимостью строительства даже люди из формирующегося так называемого «среднего класса» также испытывают нехватку доступного по цене жилья.

Это весьма болезненная проблема для нашего общества, что понимает и власть, сделав доступное и комфортное жильё темой одного из национальных проектов. Однако, жилищная проблема не стала менее острой. Причём в условиях финансового кризиса возможности её решения сокращаются. Во всяком случае, как свидетельствуют эксперты, возможности получения ипотечных кредитов резко сокращаются.

Самое дешёвое решение для потенциального домовладельца – это построить жильё своими руками с минимальными расходами на строительные материалы, цены на которые ежегодно возрастали на 15 – 25, а то и более процентов (см., например, Ступин И. Золотая пыль никому не нужна. – журнал «Эксперт» , 2007, 23 апреля, № 16 (557). При этом, как известно, в цене строительных материалов существенную долю занимает транспортная составляющая, которая может достигать 40%.

II. О самом доступном и дешёвом строительном материале – земле (грунте)Самым доступным материалом, который есть повсеместно, является земля, а точнее грунт, находящийся под растительным слоем.

Грунт, используемый как строительный материал, это древнейший бетон, где в качестве вяжущего выступают глинистые частицы.

Грунты являются разнородным и сложным материалом – природным композитом. Они состоят из разного размера минеральных частиц разных горных пород, разложившихся органических веществ и растворённых минеральных солей. Пустоты между частицами заполнены воздухом и водой с растворёнными в ней солями.

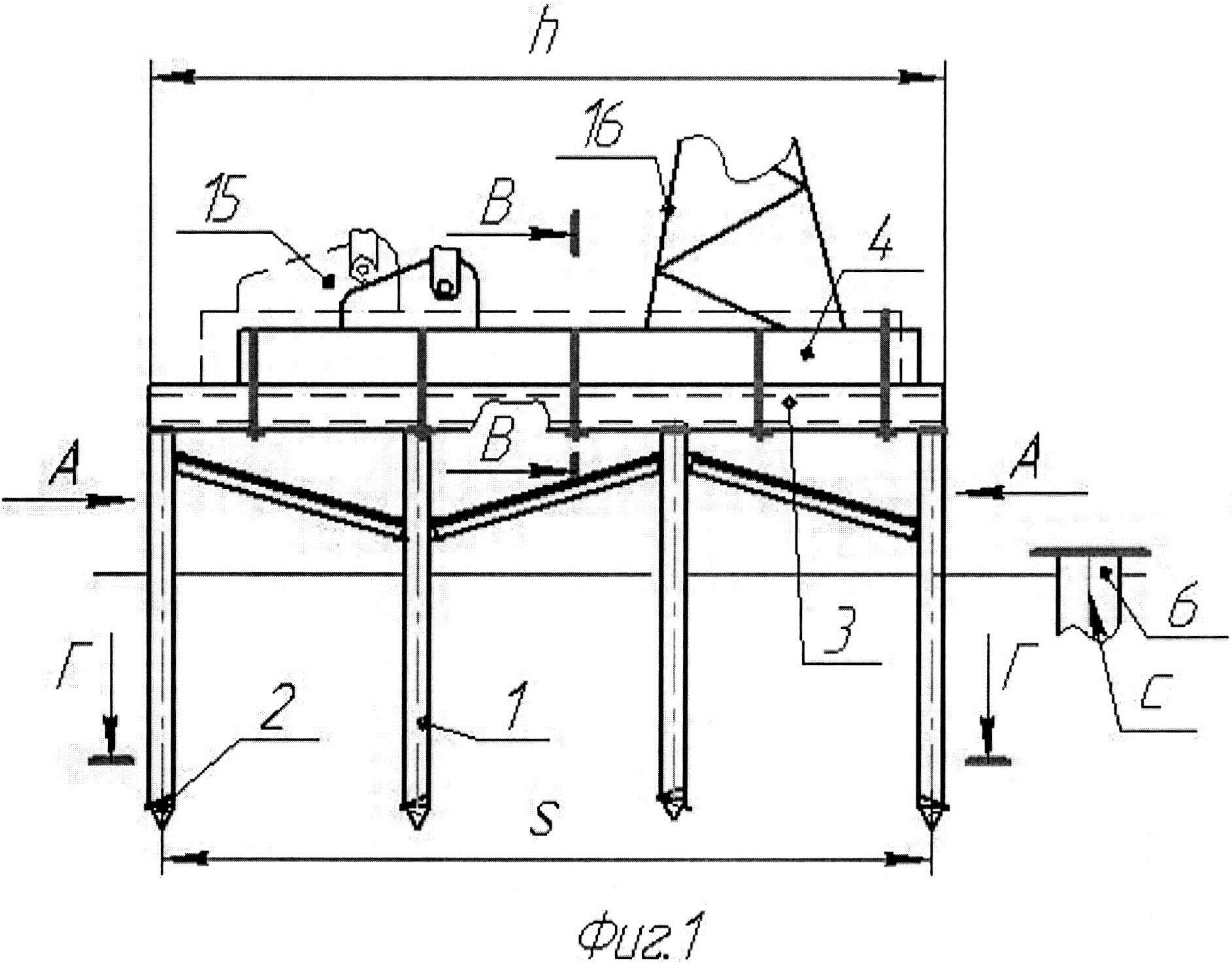

На рис. 1 изображено поперечное сечение слоёв грунта, называемое профилем грунта. Верхний слой грунта – это почва или гумус (слой 1), обычно тёмный по цвету, содержит волокнистые вещества и гниющие растительные остатки и не может быть использован в строительстве. А вот грунты слоёв 2 (плотный, часто содержащий значительное количество глинистых частиц) и 3 (преимущественно песчаный) могут быть использованы и используются в строительстве и изготовлении строительных изделий.

Рис. 1. Поперечное сечение слоёв грунта или профиль грунта

Строительство из грунта имеет ряд очевидных достоинств:

Дешевизна.

Это очевидно из многовековой практики земляного строительства.

Пожаробезопасность. Постройки из земли не только не горят, но от действия огня становятся ещё крепче.

Гигиеничность. Постройки из земли сухи и вполне комфортны для проживания.

Малая теплопроводность. Здания из земли теплее кирпичных. Для поддержания нормальной комнатной температуры в них требуется израсходовать топлива меньше, чем при аналогичных условиях в каменных и бетонных зданиях.

Экобезопасность. Использование земли для строительства способствует сбережению леса, снижению энергозатрат для изготовления и транспортирования стройматериалов (а также, как отмечалось выше, для эксплуатации).

Особо следует отметить простоту утилизации строений из грунта – из земли родился, в землю и ушёл.

Строительство из грунта условно можно разделить на три основные разновидности:

III. О грунтостроении в исторической ретроспективе

- постройки со стенами, устраиваемыми в опалубке, где грунт уплотняют трамбованием.

Такие постройки называют землебитными или глинобитными;

- постройки из отдельно приготовляемых трамбованием грунтоблоков или землебитных камней;

- постройки из кирпичей, изготовленных пластичным формованием грунта.

Строительство сооружений из земли (грунта) имеет историю, уходящую в глубь веков, насчитывая не одно тысячелетие, и зародилось ещё в недрах древних цивилизаций, сформировавшихся на берегах Нила, Тигра, Евфрата, Хуанхэ. С древности строят дома из грунта практически на всех континентах Земли, разве что за исключением Антарктиды. За прошедшие тысячелетия в различных климатических зонах из земли возводились города, посёлки, дворцы, храмы, крепостные стены, форты и т.п. Так вдоль восточных склонов Уральского хребта на компактной территории находится целая «Страна городов», с уникальным по своей сохранности укрепленным поселением, получившим название Аркаим.

По мнению открывших его в 1987 году археологов Аркаим существовал 3600-3700 лет тому назад. К моменту раскопок на Аркаиме хорошо сохранились два кольца оборонительных сооружений, вписанных друг в друга, два круга жилищ – внешний и внутренний, и центральная площадь. Основным материалом при строительстве Аркаима использовался грунт в сочетании с деревянными конструктивными элементами.

У Плиния Старшего, прокуратора Испании (67 г. новой эры), в его «Естественной истории» (25 книга, глава XIV) можно прочесть о виденных им в Африке и Испании формовых стенах, называемых так потому, «что их более в формах делают, нежели строят». Плиний отмечает, что «стены эти уже несколько столетий противостояли действию ветров, непогоды, дождей и огня лучше сложенных из кирпича». Плиний упоминает о зданиях в Испании, построенных Ганнибалом (247 или 248 – 183 до н.э.) на вершинах гор.

В испанской провинции Валенсия существуют остатки земляных укреплений, стены которых во многих местах стоят полностью уцелевшими за 2000 лет.

Предполагается, что из Испании строительство из грунта распространилось далее по Западной Европе, захватывая Францию, Италию, Швейцарию, Германию.

В сочинениях зодчего Ронделе (XVIII век) можно найти указания на то, что большое распространение среди жителей Южной Франции получили дома из битой земли (грунта). Они были настолько хорошо сделаны, что казались как бы вылитыми из одного куска. Ронделе указывает, что этот материал может быть употреблён не только на мелкие сельские строения, но и куда более значительные сооружения. В подтверждение он приводит тот факт, что когда ему пришлось перестраивать в 1764 году трехэтажный замок, построенный за 150 лет до этого, стены оказались настолько крепки, что создавалось впечатление, будто они вытесаны из употребляемого в том районе очень крепкого песчаного камня.

Интересно, что когда первые в XIX веке европейцы попали в Южную Аравию и увидели город Шибам (см. рис.2), они поразились этому «аравийскому Манхэттену» — город состоял из восьми и более этажных домов.

Технология строительства «небоскрёбов» Шибама не изменилась с древнейших времён. В качестве сырья для изготовления строительных блоков служат глина и замешенная в неё рублёная солома. Этот состав вливают в форму и две недели сушат на солнце. Из полученных таким образом блоков, бригада из 5-6 человек начинает возводить стену. После того, как несколько рядов уложено, строительство останавливают на неделю для дополнительной просушки. По мере роста стен их толщину уменьшают – наверху она в пять раз тоньше, чем внизу. Внутри этажи связывает лестница, которая выполнена из того материала, что и стены.

Рис. 2. Вид города Шибам, Йемен (фото Ю.И.Пустового )

Грунт, как строительный материал, используется не только в «тёплых краях», но и в регионах с весьма суровым климатом. Например, в Гималаях. На рис. 3 приведен пример строений из грунта (также главным образом глины), смешанного с навозом, в гималайском районе Ладакх, где продолжительной зимой столбик ртути опускается до отметки — 40ºС.

Рис.3. Ладакх, Гималаи (фото Раджеша Беди).

Самое известное в России здание из земли – это Приоратский дворец в г. Гатчина (рис. 4), построенный под руководством выдающегося русского архитектора Н.А.Львова (1751-1803). Само название «Приоратский» определяет назначение дворца как резиденции для приора (т.е второго должностного лица) Мальтийского ордена, в котором сам император Павел I, как известно, являлся Великим магистром.

Рис. 4. Приоратский дворец (1798-1799), архитектор Н.А.Львов

Приоратский дворец стоит уже в течение 209 лет на берегу Черного озера и являет собой неоспоримый аргумент в пользу надежности и долговечности построек из грунта.

Здание дворца двухэтажное, на фундаменте из бутовой плиты. Глубина заложения фундамента – 2 м. Стены трамбованные в передвижной опалубке. Трамбование стен произведено слоями толщиной 5 – 6 см, с введением между слоями прослоек из известкового раствора толщиной до 6 мм.

Высота стен – около 8,5 м. Толщина стен на уровне подоконника первого этажа – 78 см, второго – 62 см.

«Все строение, — писал Львов, — сделано из чистой земли, без всякой примеси и без всякой другой связи, кроме полов и потолка, особым образом для того устроенных… Главный корпус, сверх фундамента, построен весь из земли, набитой в переносные станки, ни снутри, ни снаружи (кроме окон) не оштукатурен, а затерт только по земле скипидарною водою».

То есть, Н.А.Львов не стал штукатурить стены дворца. Так они простояли до 1887 года и лишь тогда их оштукатурили. Штукатурка произведена по дранке, прибитой к стенам большими коваными гвоздями. Ограда м две будки к ворот выстроены из землебитного кирпича размером 15 х 30 см, причём стены ограды сложены, как обычно, на извести.

У архитектора Н.А.Львова были другие, менее знаменитые постройки из земли. Например, известные строения, а это два здания (двухэтажное и одноэтажное) в бывшей Симоновской слободе в Москве, Они были обитаемы ещё в 30-х годах XX века, но затем разрушены при строительстве цехов Московского завода малолитражных автомобилей.

Приоратский дворец прошел испытание не только временем, но и войной, ведь в дни Великой Отечественной войны Гатчина долгое время являлась зоной активных боевых действий с использованием танков, артиллерии и авиации. От снарядов и авиабомб рушились даже массивные каменные постройки, а Приоратский дворец выстоял.

Н.А.Львов подобрал такой состав грунтомассы, что прочность землебита через 20-30 лет после возведения здания составила 10-12 МПа, хотя цемент в состав грунтомассы не вводился. Состав этой грунтомассы в процентах по объёму: гравий крупностью от 3 до 7 мм – 4; песок – 58; пыль (мелкая земля) – 20; глина – 18. Органические примеси не добавлялись.

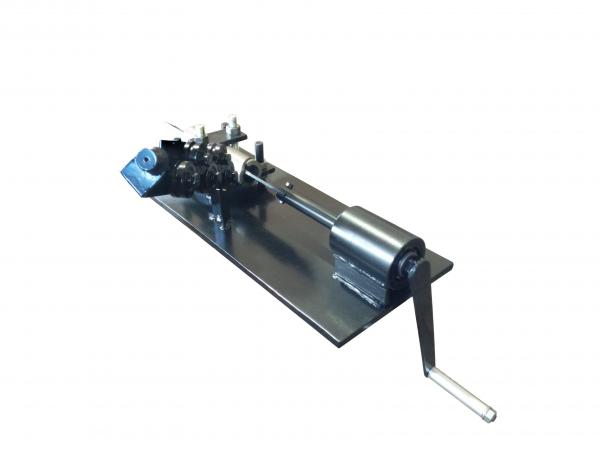

В России были и другие энтузиасты грунтостроения. Одним из последовательных сторонников строительства из грунта был французский изобретатель, директор опытной фермы Общества сельских хозяев южной России Изнар. Он изобрёл в 1833 году устройство («снаряд») для изготовления землебитного камня в формах. «Снаряд» Изнара представлял собой обыкновенный копёр.

Несколькими ударами бабы весом 150 кг производилось уплотнение земли в форме, после чего она освобождалась от почти готового камня, который подлежал сушке. Размеры камня составляли 180 х 180 х 360 мм, масса – 22 кг, объёмная средняя плотность – 1860 кг/см³.

Производительность последней модели установки, созданной Изнаром, доходила до 400 камней в течении 10-часового рабочего дня при трёх обслуживающих установку.

Посредством этого устройства Изнар выстроил на опытной ферме Общества сельских хозяев южной России около Одессы целый рад построек: жилые дома, конюшни, сараи, скотные дворы и пр. Один из двух домов в Одессе, принадлежащих Изнару, также был построен из землебитных камней. Этот дом был двухэтажным размером 19 х 8,5 м.

Качество построек Изнара, сложенных из землебитного камня на глине, по отзывам нескольких комиссий, было более чем удовлетворительно.

Через 25 лет с момента возведения построек, Комиссия Общества сельских хозяев Южной России в 1858 году после их обследования установила, что все здания сохранились в целом виде.

Кирпичи на совершенно неоштукатуренных и неотбелённых стенах имеют такую плотность, при которой гвозди забиваются в них с величайшим трудом, при этом большая часть их загибается. Жилые дома, включая и нижние этажи, до половины находящиеся в земле, не имеют и следов сырости и отличаются легким, приятным воздухом. Наружные стены у сараев под известковой окраской сохранились без всякого повреждения, а штукатурка, произведённая как из глины, так и из извести, держится на стенах превосходно.

В результате комиссия, основываясь на 25-летнем существовании этих построек, выдала свидетельство о том, что по чрезвычайной дешевизне, по прочности жилья они могут называться превосходными и могут быть с большой пользой и выгодой возводиться везде, даже в местах, изобилующих естественным камнем и строевым лесом.

В последующие годы в России практика применения грунта в строительстве расширялась. Положительный опыт применения грунта в качестве строительного материала особенно поддерживался Обществом по огнестойкому строительству России, так как применение грунтоблоков позволяло доступными средствами с наименьшими затратами решать задачу по замене деревянных построек на добротные, прочные и огнестойкие строения.

В помощь застройщикам были специально разработаны проекты жилых и общественных зданий (см., например, В.М.Верховский. Сельские огнестойкие постройки. – СПб, 1898).

Есть примеры строительства из грунта в советское время. Например, в 1933 году в посёлках Голицыно и Ступино Московской области был построен ряд зданий, а в г. Кемерово два квартала одно — двухэтажных грунтоблочных домов.

В 1955-1956 годах было построено несколько зданий со стенами и частично фундаментами из грунтоцементных блоков на Алтае (Долговская и Анисимовская МТС, Сычёвский заготовительный пункт, Быстроистокский район).

В Краснодарском крае (совхоз № 612, Пластуновский район) в 1956 году был выстроен опытный двухквартирный дом со стенами из грунтоблоков, которые спустя 6 – 7 часов после изготовления приобретали прочность 1,6 – 1,8 МПа.

В 1957 году в г. Балашиха Московской области было выстроено несколько хозяйственных и бытовых помещений, здание будущего цеха ксилитовых плит.

В период бурного развития сборного железобетона (с 1954 по 1985 гг.) из массового строительства практически были вытеснены все другие материалы. И настолько был забыт опыт грунтостроения, что когда изменилась техническая политика в области производства строительных материалов, предложения по строительству из грунта были восприняты как откровения.

IV. О современном состоянии грунтостроенияВ тоже время преимущества жилья из грунта привели к тому, что интерес к нему проявляется в достаточно богатых по мировым меркам странах. В частности, в Бельгии, Германии, Италии, США, Франции и других, где ведется пропаганда использования грунта для строительства различных типов зданий: домов для семей с низкими и средними доходами, роскошных домов, зданий для офисов, религиозных зданий и других сооружений. Причем, строительства не только отдельных зданий, но и полноценных поселений.

Ярких примеров такого строительства немало. Среди них жилое поселение Ла Луз площадью 200 га, вблизи города Альбукерке (штат Нью-Мексико, США).

На этом участке земли в 1969 -1974 годах было построено 92 блокированных жилых дома и объекты различного социально-культурного назначения. Признанием со стороны общества является придание этому поселку статуса национального достояния.

Не менее значимым мировым опытом является опыт проектирования и строительства экспериментального жилого квартала в Вильфонтэн (вблизи Лиона, Франция) в 1982-1986 годах (рис.5). 11 архитектурных групп в своих проектах для строительства 65 жилых домов применили различные конструктивные методы и схемы с использованием грунта в качества строительного материала. В отличие от американского опыта французские архитекторы предусмотрели и жилые многоквартирные дома.

Рис. 5. Экспериментальный жилой квартал в Вильфонтэн, Франция

Одним из удачных примеров строительства жилья из грунта на постсоветском пространстве, является дом, спроектированный и построенный в Кишинёве (Республика Молдова) архитектором С.

Г.Мунтяну, активным проводником идеи грунтострояния (рис. 6).

Рис.6. Дом из грунта архитектора С.Г.Мунтяну, Кишинёв, Республика Молдова. (Фото С.Г.Мунтяну).

Благодаря Интернет имеется прекрасная возможность посмотреть разнообразные архитектурные решения строений из грунта от довольно скромных до весьма дорогих домов (см., например, http://www.apparatus.com, http://rammedearthworks.com, http://www.rammedarth.com).

Cледует особо отметить, что для жителей стран с богатым населением проживание в доме, построенном из земли (грунта) является свидетельством не их бедности, а ориентированности на экологию. Если в Интернете открыть какую-нибудь страничку по строительству из грунта, то зачастую на ней же помещена информация о применении солнечной энергии, рациональном использовании воды и так далее. А в предлагаемых проектах эти линии сведены воедино как проект экологического жилья, «экодома» (см., например, http://www. earthship.org).

earthship.org).

Помимо жилых помещений из грунта строят офисы, магазины, культурные, культовые и спортивные сооружения.

В 1979 году во французском Гренобле был создан Международный центр исследований в области грунтостроения (CRA Terre). В Центре работает международная и междисциплинарная команда специалистов. Деятельность Центра простирается более, чем на 80 стран мира (см. www.rott-terredefan.com).

Известный изготовитель оборудования для производства грунтоблоков, американская компания Terra Block Inc., оценивает мировую потребность в грунтоблоках в 2,5 млрд. долл. США. Поэтому неудивительно, что к исследованиям по грунтостроению привлекаются серьёзные научные силы. Так в США ученые из университетов Нью-Йорка и Сан-Франциско проводятся стендовые испытания, позволяющие выявить критические нагрузки, которые могут выдерживать сооружения, построенные из этого материала.

Так в США ученые из университетов Нью-Йорка и Сан-Франциско проводятся стендовые испытания, позволяющие выявить критические нагрузки, которые могут выдерживать сооружения, построенные из этого материала.

В составе добровольной организации международной стандартизации ASTM International (первоначально известной как Американское общество по испытанию материалов) имеется технический комитет D18, специализирующийся на разработке стандартов в области испытаний грунта и скальных пород. В рамках комитета D18 функционирует 20 подкомитетов, включая D18.15 по стабилизирующим добавкам и D18.14 по геотехнике устойчивого строительства.

Существенно продвинулись в деле нормативного обеспечения грунтостроения в Новой Зеландии, где с 1999 года действуют три стандарта по строительству из земли (грунта):

№ NZ 4297 «Инженерное проектирование зданий из земли»;

№ NZ 4298 «Материалы и необходимые навыки для строительства из земли»;

№ NZ 4299 «Строения из земли, не требующие специального проектирования».

Первый из этих стандартов посвящён требованиям по прочности, предъявляемым к сооружениям из земли, второй – устанавливает требования по обработке материалов для строительства, а третий – «закрывает» вопросы строительства относительно простых сооружений, не требующих специальных знаний. Деловые новозеландцы считают, что введение этих стандартов существенно (в ряде случаев в несколько раз) экономит затраты по оплате услуг специалистов и позволяет многие работы выполнять самим застройщиком.

Деловые новозеландцы считают, что введение этих стандартов существенно (в ряде случаев в несколько раз) экономит затраты по оплате услуг специалистов и позволяет многие работы выполнять самим застройщиком.

В Австралии стандарт по строительству из земли (№ НВ 195) в виде некоего справочного пособия был разработан в 2002 году. По мнению разработчиков, он рассчитан, прежде всего, на профессиональную аудиторию, в т.ч. архитекторов, строителей, инженеров и строительных инспекторов, тем не менее, может быть использован и индивидуальными застройщиками.

V. Особенности грунтоблочного строительстваНаиболее удобным и рациональным при строительстве сооружений является использование грунта в виде грунтоблоков. Если дом строится без подвала, то грунта, вынутого для устройства фундамента, хватает на сооружение стен одноэтажного дома. Если же дом строится с подвалом, то грунта, вынутого для подвала, хватает на стены уже двухэтажного коттеджа. Для сооружения стен можно использовать также грунт, вынутый при планировке участка, при сооружении колодца или бассейна, при обустройстве дренажа и других работах.

Известны методы улучшения природной прочности и устойчивости грунтов к физико-механическим воздействиям. Эти методы обычно называются стабилизацией грунтов, и используются в мировой практике на протяжении многих столетий.

Основной фактор, воздействующий на грунтовые изделия, это вода. Фракции ила и глины разбухают в воде и сжимаются при высыхании. Это сжатие может вызвать трещины в стенах.

Целью стабилизации грунта является повышение его сопротивления, воздействиям местных погодных условий, включая дождь, изменения температуры и влажности.

Основными способами повышения устойчивости грунтов к погодным факторам являются: увеличение плотности грунта, введение в грунт вяжущего вещества, которое связывает частицы грунта, добавление гидрофобного вещества, которое действует как водозащитное, водоотталкивающее средство.

Выбор и применение правильного метода стабилизации может увеличить прочность грунта в 5-7 раз и более, улучшить его сопротивляемость эрозии.

Далеко не всегда глинистые грунты, имеющиеся в данной местности, подходят для изготовления стеновых материалов, но это не означает, что эти грунты нельзя использовать. Качество грунта можно улучшить естественными или искусственными методами путём повышения или понижения его пластичности и изменения соотношения между глиной и песком в грунте.

Если в данной местности имеются супеси (глинистые пески), их пластичность рекомендуется повышать одним из следующих методов: летованием, промораживанием, добавкой высокопластичных глин.

Летование — это процесс, при котором глинистый грунт подвергается в течение летнего периода года неоднократному увлажнению с высыханием на солнце.

В этом случае грунт следует уложить на несколько месяцев на открытых площадках в низкие гряды высотой до 0,5 м и шириной до 3 м. В течение 1,5-2 месяцев гряды необходимо ежедневно поливать водой. Под действием солнца, ветра и влаги происходит разрушение структуры грунта и его измельчение, увеличивается количество глинистых частиц и повышается пластичность грунта.

Для промораживания грунт следует уложить в гряды высотой до 1 м, шириной в основании 1,2-1,4 м. При недостаточно дождливой осени гряды необходимо хорошо залить водой. В таком состоянии грунт подвергают вылёживанию до весны. Зимой вода, содержащаяся в грунте, замерзает и, увеличиваясь в объёме, разрушает грунт, измельчая его. Количество глинистых частиц увеличивается и повышается пластичность грунта.

Эти методы следует также использовать, если глинистый грунт находится в плотном камнеподобном состоянии.

Добавка высокопластичной глины является наиболее простым методом повышения пластичности грунта. В этом случае грунт тщательно перемешивается с глиной вручную или при помощи смесителя непосредственно в месте изготовления грунтоблоков. Количество добавляемой в грунт глины зависит от типа грунта (супесь или глинистый песок) и может достигать 40 % от объёма грунта.

Определение количества добавляемой глины следует проводить опытным путём. Для этого необходимо приготовить пробы грунта с добавлением глины в количестве 10 %, 20 %, 30 % и 40 % от объёма грунта (в соотношении грунт к глине соответственно 1:0,1, 1:0,2. 1:0,3 и 1:0,4 по объёму). После чего определить качество полученных смесей и выбрать наилучший состав. Весь необходимый грунт следует перемешать в найденном соотношении с глиной вручную или при помощи смесителя.

1:0,3 и 1:0,4 по объёму). После чего определить качество полученных смесей и выбрать наилучший состав. Весь необходимый грунт следует перемешать в найденном соотношении с глиной вручную или при помощи смесителя.

Если в данной местности находятся высокопластичные грунты (глины), то требуется понизить их пластичность (отощить) путём добавления к грунту отощающей добавки.

В качестве отощающей добавки может быть использован крупнозернистый песок (с зёрнами размером 1,2-1,5 мм), керамзитовый песок, измельчённый доменный шлак и тому подобные материалы, Также в качестве добавок используют различные органические материалы: опилки, льняная костра, соломенная сечка и другие.

Как и в предыдущем случае, количество добавленной к грунту добавки следует определить опытным путём. Для этого следует изготовить пробы грунта с различным количеством добавки. При применении песка обычно готовят пробы с 30 %, 40 % и 50 % песка от объёма грунта (соответственно в соотношении грунт к глине 1:0,3, 1:0,4 и 1:0,5 по объёму). Изготовленные пробы необходимо испытать на пригодность и выбрать наилучший состав. Затем следует весь необходимый грунт смешать с песком (или другой отощающей добавкой) в найденном соотношении посредством смесителя или вручную.

Изготовленные пробы необходимо испытать на пригодность и выбрать наилучший состав. Затем следует весь необходимый грунт смешать с песком (или другой отощающей добавкой) в найденном соотношении посредством смесителя или вручную.

В качестве неорганических (минеральных) добавок для стабилизации грунта в условиях индивидуального производства, в основном, используются цемент и известь, реже гипс.

Использовать отходы промышленного производства, которые могут употребляться в качестве замены портландцемента, для индивидуального применения не рекомендуется, так как в каждом конкретном случае требуется проверять эти отходы на биологическую безопасность, то есть на отсутствие радиоактивных, токсичных, канцерогенных и тому подобных веществ и соединений.

Цемент может применяться для стабилизации всех видов грунтов. Однако наибольшая прочность при наименьшем расходе цемента достигается в случае применении крупнообломочных и гравелистых грунтов, супесей и грунтовых смесей оптимального состава. Значительно большее количество цемента требуется для тяжёлых суглинистых и, тем более, глинистых грунтов.

Значительно большее количество цемента требуется для тяжёлых суглинистых и, тем более, глинистых грунтов.

Для эффективной стабилизации важно, чтобы количество глинистых частиц было не более 30 %, что позволяет применять небольшое процентное содержание цемента, добавляемого в грунтовую смесь.

Прочность изделий из грунтоцементной смеси при одинаковом содержании цемента зависит от количества в смеси глинистых частиц. Так прочность изделий на основе глины в 2-3 раза меньше, чем материала на основе супесей и легких суглинков. Поэтому равнопрочный материал на основе глины можно получить при введении цемента 16 % и более.

Добавка цемента к грунту уменьшает усадочные явления при его высыхании. При этом для данной усадки величина отношения цемента к грунту зависит от плотности отформованной грунтоцементной смеси.

На процессы твердения цемента отрицательно действуют гумусовые вещества, образующиеся в грунтах в результате разложения органических остатков. Грунты, содержащие более 6% гумусовых веществ, для изготовления стабилизированных цементом грунтоблоков не рекомендуются. Всё же, отрицательное влияние гумуса может быть устранено добавлением гашёной или негашёной извести, что приводит к созданию щелочной среды, благоприятной для твердения цемента.

Всё же, отрицательное влияние гумуса может быть устранено добавлением гашёной или негашёной извести, что приводит к созданию щелочной среды, благоприятной для твердения цемента.

Известь широко применяется в различных областях строительства, в том числе, и для стабилизации грунта.

Количество извести подбирается, исходя из содержания в ней оксидов кальция и магния. Чем их больше, тем меньшее количество извести требуется для обработки грунтов.

Для стабилизации грунтов может быть использована как гашёная известь, так и негашёная известь.

При стабилизации грунта известью особенно важно, чтобы отформованные блоки имели высокую плотность, что способствует тесному соприкосновению частиц извести и грунта и благоприятным условиям для протекания реакций стабилизации.

В качестве стабилизирующих веществ гидрофобного действия используются органические вещества как природного происхождения — нефти, битумы, продукты переработки нефти, горючих сланцев, каменного угля, торфа, древесины, так и синтезированные вяжущие материалы.

Нефти, битумы, различные смолы и дегти применяют в виде добавок к грунту, как в натуральном виде, так и в виде эмульсий в зависимости от вязкости исходного продукта.

Использование грунта не в последнюю очередь сдерживается несовершенством всех известных технологий его обработки, хотя вряд ли какой строительный материал способен сравниться с правильно обработанным грунтом при строительстве одно-двух этажных сооружений.

Решить проблему производства качественных строительных блоков из грунта, в том числе непосредственно на месте строительства, позволяет технология, известная как зонное нагнетание, «Русские качели®», СПРИТ, которой посвящён настоящий сайт.

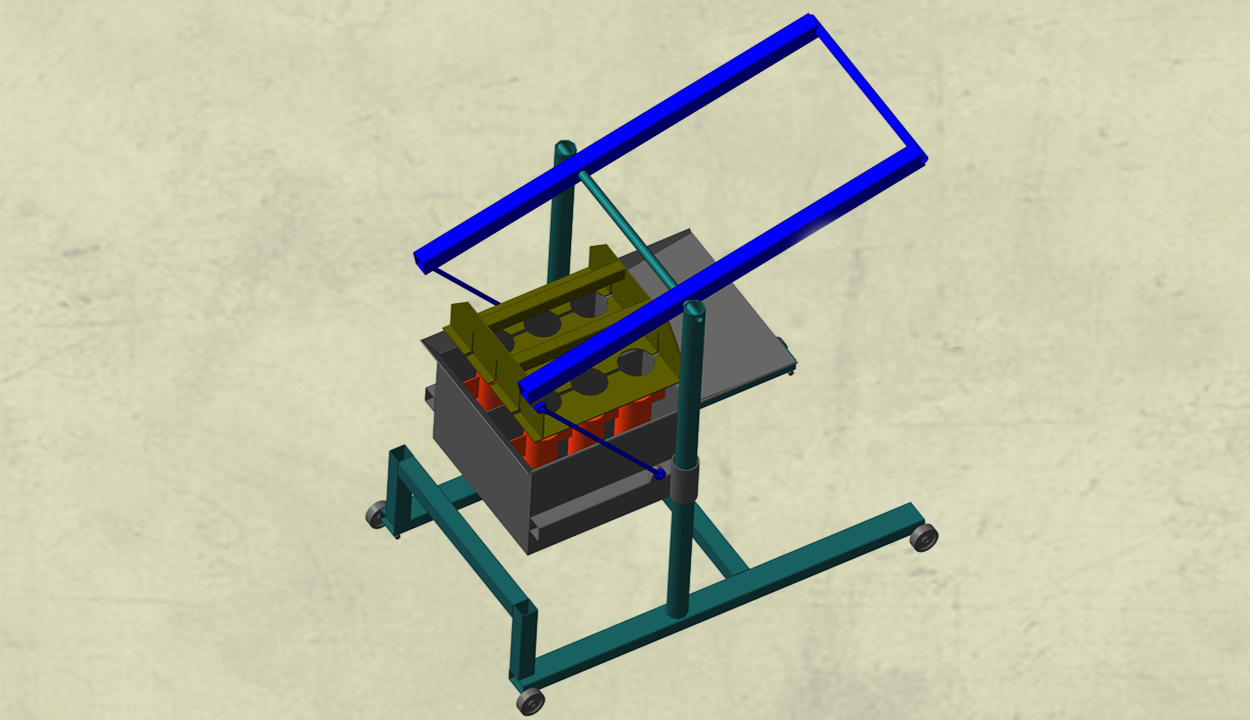

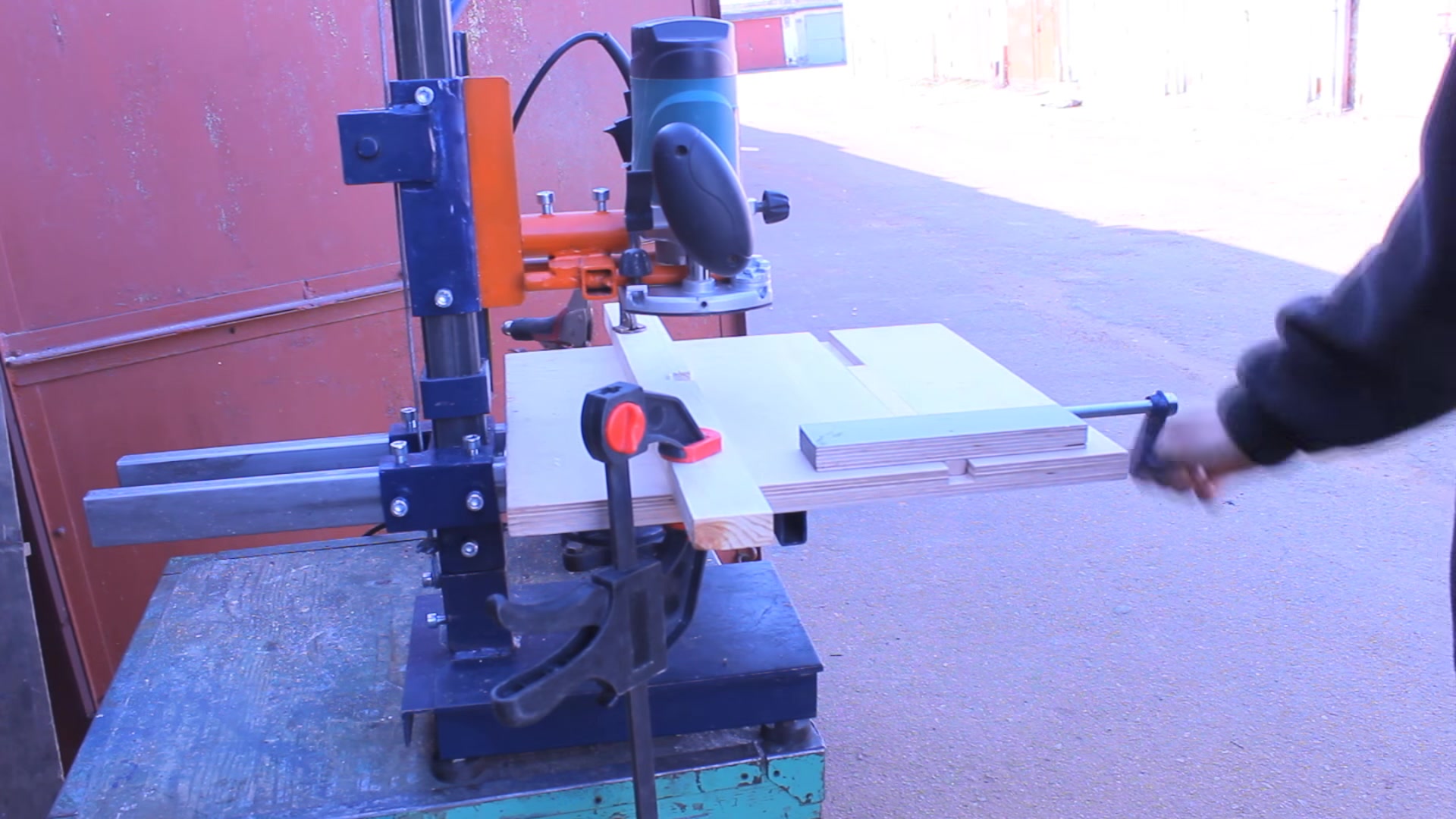

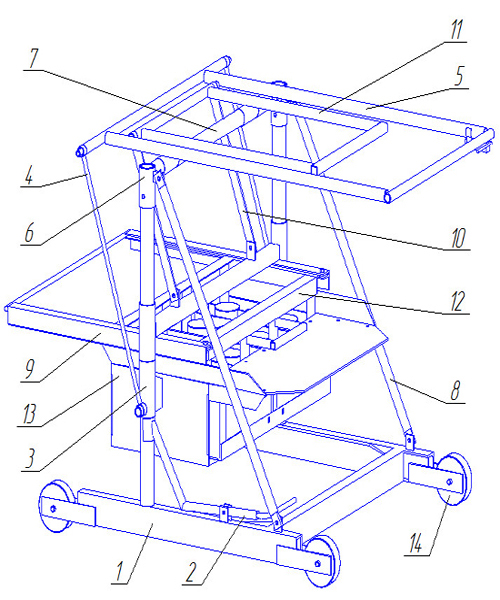

Рис. 7. Комплект оборудования на базе РК («Русские качели®«) 250, установленный непосредственно на месте строительства и изготовленные на нём блоки.

Мир самоделок — Землебитный дом своими руками

Страница 1 из 5

Вопрос о строительстве индивидуальных одноэтажных домов и других построек из утрамбованной земли возникает каждый раз, когда строительные материалы становятся дефицитными или дорогостоящими.

Землебитные постройки известны человечеству с древних времен. И наши предки не раз возвращались к сооружению своих домов из утрамбованной земли. Примером может служить Приоратский дворец в Гатчине. Это двухэтажное здание с башней около 18 м: стены которого сделаны из земли. Построенный в 1799 г., этот дворец простоял двести лет без ремонта стен! А вообще, конец XVIII и начало XIX в. были расцветом землебитного строительства на Руси. Большим энтузиастом такого строительства был наш известный соотечественник Н.А.Львов. Он ввел много новшеств в строительстве из подручных материалов, в том числе и так называемый каменный картон — прототип современного шифера.

Землебитное строительство имеет ряд неоспоримых преимуществ:

Экономичность землебитного строительства

Стены построенные из землебита обходятся в 5 раз дешевле стен построенных из кирпича и бетона.

В 50-е годы Применение грунтоблоков для стен зданий, сокращает транспортные расходы в 2 раза, расходы топлива в 5 раз.

Трудозатраты на изготовление материала и укладку его в стены снижаются примерно в 1,5 раза.

Капиталовложений требуется в 5 раз меньше по сравнению со стенами из обжигового кирпича.

Пожаробезопасность строительства из землебита

Стены возведенные из землебита не только не горят, но и становятся под воздействием огня ещё крепче.

Высокая прочность стен из землебита

Стены возведенные из землебита со временем только набирают прочность, в то время как стены возведенные из других материалов после постройки начинают медленно разрушаться. По прочности землебитные стены ничем не уступают бетонным.

Экологичность землебита

Дома и коттеджи возведенные из землебита сухи и комфортны для проживания.

Малая теплопроводность стен из землебита

Дома из землебита намного теплее домов построенных из кирпича, бетона или дерева. Для поддержания нормальной комнатной температуры в них требуется израсходовать топлива меньше, чем при аналогичных условиях в каменных и деревянных зданиях.

Экологическая безопасность строительства из землебита

Использование технологии землебитного строительства способствует снижению энергозатрат для изготовления и транспортирования стройматериалов, сбережению леса. Жить в землебитных домах намного уютней и полезней, чем в железобетонных коробках.

Стены из грунтовых материалов — Построй свой дом

Материалом для стены из грунтовых материалов служат жирная глина, глинистые грунты и песок. Добавляя к ним волокнистые органические примеси (резаная солома, мякина и др.) или минеральные (шлак дробленый, кирпичная мелочь и др.), а иногда вяжущих материалов (известь, цемент) формуют различные стеновые блоки (саман и грунтоблоки). Вот о том, какими бывают стены из грунтовых материалов, мы и поговорим в этой статье.

Стены из саманных блоков

Саманные блоки (см. рис. «Типы наружных стен», д) изготовляют из смеси глины и песка с волокнистыми добавками: соломой, мхом, кострой и т. п. Чаще всего в качестве добавок применяют сечку ржаной соломы машинного обмолота (длиной соломинок 2-10 см). Примерный состав массы для формовки блоков: 1 ч. крупного песка, 4-5 ч, жирной глины и 15-20 кг сухой соломенной сечки на 1 м3 смеси песка и глины. Составы саманной массы в зависимости от вида глины приведены в табл. «Составы саманной массы в зависимости от вида глины».

п. Чаще всего в качестве добавок применяют сечку ржаной соломы машинного обмолота (длиной соломинок 2-10 см). Примерный состав массы для формовки блоков: 1 ч. крупного песка, 4-5 ч, жирной глины и 15-20 кг сухой соломенной сечки на 1 м3 смеси песка и глины. Составы саманной массы в зависимости от вида глины приведены в табл. «Составы саманной массы в зависимости от вида глины».

Производство самана рекомендуется организовывать около места добычи глины. Глина должна быть предварительно хорошо разрыхлена и тщательно перемята. Для улучшения качества глину рекомендуется проморозить. С этой целью выемку глины производят осенью и складывают валом высотой до 1 м. Глина, впитавшая в себя в период осенних дождей воду, зимой промерзает, вспучивается и разрыхляется.

Процесс изготовления блоков состоит из приготовления массы, формовки, сушки и укладки высушенных блоков в штабеля. Самой трудоемкой работой является мятье глины. Этот процесс рекомендуется по возможности механизировать, используя глиносмесители.

Саманную массу готовят в такой последовательности: сначала переминают влажную глину с песком до получения однородного состава, затем при постоянном перемешивании добавляют предварительно хорошо смоченную солому.

Для ручной формовки блоков применяют деревянные формы в виде бездонных ящиков. Внутренние размеры формы делают больше размера принятого блока, имея в виду его усушку. Так, например, размеры формы для наиболее распространенного саманного блока размерами 33х16х12 см будут равны 35,7х17, 3х13 см. Формы внизу делают шире на 2-3 мм для облегчения выемки блоков. Формуя, берут руками ком массы (немного более объема формы) и с силой бросают в форму так, чтобы заполнить ее всю. Массу уминают руками (особенно в углах), а излишек снимают мокрой скалкой. Затем форму поднимают, и на току (на площадке) остается сырой блок. После каждой отформовки формы окунают в ведро с водой, а стенки посыпают песком либо мякиной. Блоки на току выдерживают 2-3 дня, потом складывают для дальнейшей просушки в штабеля рядами на расстоянии 15 см от ряда и 5 см между блоками в ряду. При хорошей погоде сушка продолжается от 7 до 15 дней. Качество просушки определяется путем разреза какого-либо блока, взятого из середины штабеля; сухой саманный блок имеет в разрезе однородный цвет всей массы.

При хорошей погоде сушка продолжается от 7 до 15 дней. Качество просушки определяется путем разреза какого-либо блока, взятого из середины штабеля; сухой саманный блок имеет в разрезе однородный цвет всей массы.

Хороший саман должен быть сухим, без трещин, не ломаться при падении на землю с высоты 2 метра и не разваливаться в воде в течение суток. Саман легко поддается механической обработке: его можно пилить и тесать топором; он не крошится и хорошо держит вбитые в него гвозди. Однако он плохо противостоит разрушающему действию воды и требует обязательного выполнения приведенных ниже правил строительства.

Для кладки стен следует применять только хорошо просушенный саман в виде целых блоков. Швы между блоками тщательно заполняют. Толщину швов следует делать не более 1 см. В качестве раствора для кладки можно применять густое глиняное тесто или массу того же состава, что и саман.

Длина стен в промежутках между поперечными стенами не должна превышать 20-кратной толщины стены. Для предотвращения появления трещин в стенах у подоконников и выпучивания самана стену под подоконниками необходимо армировать двумя-тремя жердями толщиной 3-4 см.

Для предотвращения появления трещин в стенах у подоконников и выпучивания самана стену под подоконниками необходимо армировать двумя-тремя жердями толщиной 3-4 см.

По окончании осадки, примерно через 1 год, стены необходимо оштукатуривать известково-глиняным раствором состава 1:1:0,5 с примесью мякины. Оштукатуривание производят по деревянным колышкам длиной 7 См, забиваемым на 5 см в швы кладки в шахматном порядке через 10-15 см.

Под балки перекрытий для равномерного распределения нагрузки подкладывают пластины. Стропила делают безраспорными, наслонными или с затяжкой. Для предохранения стен от намокания свесы кровель по скатам устраивают не менее 60 см, а по фронтонам скатных крыш — не менее 30 см.

Оконные и дверные проемы делают не ближе 1,5 м от углов дома, а величину простенка — не менее 0,9 м. В оконных и дверных проемах, между перемычками и коробками, следует предусматривать зазоры для осадки, равные 1/25 высоты проема. Их заполняют паклей или мхом.

Оконные и дверные перемычки над проемами обычно устраивают из деревянных пластин или досок, концы которых заводятся в кладку не менее чем на 25 см. Сливные и подоконные доски необходимо укладывать на слой рубероида, толя или бересты. Оконные коробки не должны выступать наружу из плоскости стен.

Стены из сырцового кирпича

Сырец представляет собой необожженный керамический кирпич. По стоимости он в 2 раза дешевле обожженного, так как на его изготовление не расходуется топливо. Достаточная прочность хорошо высушенного кирпича-сырца делает его вполне пригодным для кладки стен домов в 1-2 этажа.

Существенным недостатком кирпича-сырца является его слабая водостойкость. При намокании он теряет прочность. В связи с этим стены необходимо предохранять от увлажнения как сверху, так и снизу. Для этого свесы крыши устраивают длиной не менее 60 см, наружную часть цоколя и первый ряд кладки по фундаменту выкладывают из водостойких материалов (керамический кирпич и др. ).

).

Кладку стен из сырца (см. рис. «Типы наружных стен», ж) ведут на глиняном растворе с соблюдением перевязки швов, так же как при сплошной кирпичной кладке, с минимальной толщиной швов не более 1,5 см.

Цоколь делают без наружных выступов (обрезов). Поверх цоколя по всей ширине следует укладывать гидроизоляционный слой из рубероида или толя.

Длина промежутка между поперечными стенами не должна превышать 20-кратной толщины стены. Расстояние от проемов до наружных углов дома — не менее 1,4 м, а ширина простенков — не менее 70 см. Кроме того, ширина простенков между проемами должна быть не более 1,5-кратной, а высота проемов— 4-кратной толщины стен.

Балки перекрытий и стропила устанавливают посередине верхней плоскости стен, на обвязке из пластин или толстых досок. Обвязки следует соединять вполдерева и скреплять гвоздями.

Между перемычками проемов и оконными или дверными коробками необходимо оставлять зазор на осадку в 3 % от высоты проема. Сливные и подоконные доски укладывают по гидроизоляционному слою из рубероида или толя, а оконные коробки устанавливают заподлицо с наружной поверхностью стен. После окончания осадки здания (около полугода) стены штукатурят глиняным раствором с примесью мелко изрубленной соломы.

Сливные и подоконные доски укладывают по гидроизоляционному слою из рубероида или толя, а оконные коробки устанавливают заподлицо с наружной поверхностью стен. После окончания осадки здания (около полугода) стены штукатурят глиняным раствором с примесью мелко изрубленной соломы.

Стены из сырцового кирпича еще в процессе кладки рекомендуется облицовывать снаружи обожженным кирпичом в 1/2 кирпича, перевязывая облицовку тычковыми рядами через 5-6 рядов по высоте. На уровне перемычек кладка должна быть закончена одновременно по всем стенам дома. На этом уровне для придания большей прочности стенам устраивают деревянный пояс из досок толщиной 2,5 см и шириной 14-16 см. Доски в местах примыкания внутренних стен к наружным и в углах дома соединяют по длине врубкой ласточкин хвост» или вполдерева на гвоздях. Стыковать доски пояса над проемами не рекомендуется.

При наличии утепляющих материалов (камышита, соломита и т. п.) можно класть стены толщиной в 1 — 1/2 кирпича с утеплением изнутри или снаружи.

Камышитовые или соломитовые плиты крепят к стенам из сырца в процессе кладки при помощи проволочных скруток. Одним концом скрутку привязывают к проволочным основам плит утеплителя, а другим — к гвоздю, забиваемому в сырцовую кладку. По окончании кладки плиты утеплителя оштукатуривают.

Кладку стен производят внутри здания. Оконные и дверные коробки устанавливают после доведения кладки до уровня низа подоконников или порогов.

Кирпич-сырец может быть также использован для кладки печей. В этом случае для повышения его прочности и водостойкости в состав сырца вводят известь и гипс. Для изготовления печного кирпича-сырца рекомендуется состав смеси (в объемных частях) 1:4:2:8:2 (известь : глина (считая на сухой порошок) : гипс : песок : вода).

При устройстве печей из кирпича-сырца кладку вокруг топочных дверок, топливника, верхних рядов по граням кухонных очагов и дымовых труб выше перекрытия выполняют из красного обожженного кирпича.

Стены из кирпично-саманных блоков

Кирпично-саманный блок состоит из двух кирпичных стенок толщиной по 6,5 см (кирпича на ребро), между которыми укладывают спрессованную саманную смесь в виде плиты толщиной 11 см. Плиту соединяют с кирпичными стенками цементно-известковым или цементно-глиняным раствором состава 1:1:9. Плиты (см. рис. «Типы наружных стен», а) изготовляют из смеси соломы с мякиной, пропитанной жидко разведенной глиной (глиняным молоком), в специальных формах.

Рекомендуемый рецепт смеси: 4 ч. соломы, 1 ч. мякины, 1 ч. глиняного молока.

Кирпично-саманные блоки рекомендуется изготовлять четырех типов: основной — 79х39х26 см, половинный — 39х39х26 см, угловой — 66х39х26 см и фризовый 66х39х26 см. Масса основного блока составит около 90 кг.

Грунтоблочные стены

Сырьем для изготовления грунтоблоков и устройства набивных стен из грунта служат глины и суглинки (обычные и лёссовидные) с добавкой минеральных и органических заменителей (дробленые шлаки, кирпичный бой, опилки, хвоя, соломенная сечка и т. п.).

п.).

Водостойкие блоки, применяемые для возведения стен двухэтажных домов (см. рис. «Типы наружных стен», з), изготовляют с добавками извести или цемента в малом количестве.

Составы грунтовых смесей для изготовления грунтоблоков, а также характеристика грунтов приведены в табл. «Состав грунтовых смесей для изготовления блоков» и «Характеристика грунтов для изготовления грунтоблоков». В следующей статье я расскажу о стенах из кирпича.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

7 экологичных материалов для строительства дома

Огромный ассортимент на строительном рынке — вовсе не гарантия того, что ваше жилище будет безопасным. Многие строительные материалы токсичны или, как минимум, не так прочны как хотелось бы. Как сделать ремонт и не заработать аллергию? Использовать эко-материалы

1 Грунтоблоки

По составу грунтоблоки встречаются саше разные: торф, хвоя, зола, цемент, опилки. Есть особая разновидность грунтоблоков, которую делают из грунта, — сырцовый кирпич. Это достаточно бюджетный материал, у него хорошие показатели огнеупорности и низкая теплопроводность.

Есть особая разновидность грунтоблоков, которую делают из грунта, — сырцовый кирпич. Это достаточно бюджетный материал, у него хорошие показатели огнеупорности и низкая теплопроводность.

Дома из грунтоблоков выглядят натурально и естественно благодаря тому, что каждый кирпич имеет свою собственную форму. Кстати, в дополнительной облицовке такие дома не нуждаются.

2 Геокар (торфоблоки)

Довольно дорогой стройматериал, который имеет альтернативное название — торфяные блоки. В составе у них солома, опилки, стружка и торфяная паста. Из геокара можно строить и многоэтажные здания, и небольшие хозпостройки. Часто торфяными блоками утепляют помещение. Это прочный, долговечный материл, в котором не заводятся вредные насекомые и грызуны. Торф прекрасно проводит тепло, но создает надежную защиту от радиации. Кроме того, он обеспечивает хорошую звукоизоляцию, его легко обрабатывать. Жилье, построенное из геокара, прекрасно дышит и внутри всегда комфортная температура: зимой тепло, а летом, наоборот, прохладно.

3 Керпен

Керпен похож на стекло, у него пористая структура и такие же экологические характеристики. В составе у этого материала — природное сырье, смешанное с отходами производства. Из керпена строят дома, его используют для облицовки и утепления. У него отличные показатели морозостойкости и влагостойкости, а еще материал хорошо выдерживает неблагоприятные погодные условия.

4 Глиняный кирпич

Несмотря на высокую стоимость, кирпич — очень популярный стройматериал с огромным числом разновидностей. Самая полезная среди них — глиняный обжиговый кирпич. В стенах, выстроенных из этого материала, не заводится грибок, они не пропускают влагу. Кирпич огнеупорный, сохраняет тепло и отличается высокой теплоемкостью.

5 Розовый туф

Несмотря на свое романтичное название, розовый туф очень прочный и долговечный материал с хорошими показателями морозостойкости. Но его можно использовать только для строительства одноэтажных домов. Туф производят в форме прямоугольных блоков, обрабатывают которые с помощью пилы и топора.

Туф производят в форме прямоугольных блоков, обрабатывают которые с помощью пилы и топора.

6 Дерево

Деревянные дома строили всегда, и не только потому что дерево — экологически чистый материал. Во-первых, оно доступно, во-вторых, дом из дерева отлично дышит, в-третьих, у древесины хороший уровень теплоизоляции. Сейчас, кроме традиционных конструкций, популярны фахверковые дома. Их строят из балок, а промежутки заполняют глинобитным материалом или древесиной.

7 Соломит и камышит

Интересные названия объясняются просто: в составе камышита есть камыш, а в составе соломита — солома. Эти растительные материалы можно использовать и для строительства небольших одноэтажных зданий, и для более крупных многоэтажек, но чаще всего их задействуют для утепления. Соломит и камышит выглядят как небольшие спрессованные блоки, которые прошиты проволокой. Чтобы защитить их от грызунов, в состав включают бур и известь.

Саманные блоки своими руками

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно

При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

троительство фундамента для дома из соломы и глины

Соломенные дома относятся к каркасным строениям, поэтому, прежде чем приступать к использованию подготовленных природных материалов, необходимо изготовить фундамент дома и каркас стен. В связи с тем, что основным компонентом строительной смеси является солома – легкие, пористые растительные остатки, общая масса конструкции не велика. Следовательно, нет необходимости в изготовлении мощного фундамента. Вполне может подойти ленточный небольшой толщины или столбчатый. На элементы основы уложите обвязку из бруса сечением 100×150 миллиметров и установите на нее вертикальные элементы каркаса стен, соединив их между собой верхней обвязкой и несколькими поперечными деталями, служащими для ограничения оконных и дверных проемов, а также для увеличения прочности стен.

В связи с тем, что основным компонентом строительной смеси является солома – легкие, пористые растительные остатки, общая масса конструкции не велика. Следовательно, нет необходимости в изготовлении мощного фундамента. Вполне может подойти ленточный небольшой толщины или столбчатый. На элементы основы уложите обвязку из бруса сечением 100×150 миллиметров и установите на нее вертикальные элементы каркаса стен, соединив их между собой верхней обвязкой и несколькими поперечными деталями, служащими для ограничения оконных и дверных проемов, а также для увеличения прочности стен.

Следующий этап строительства дома – подготовка смеси. Для этого тщательно просушенную солому без включений травы, а так же следов гниения уложите в любую подходящую емкость достаточного объема. Это может быть и бетономешалка, и вышедшая из употребления ванна, и яма в земле, выложенная полиэтиленовой пленкой.

В солому влейте достаточное количество тщательно разведенной в воде глины (глиняного молока).

Солома не должна быть сильно переувлажнена, не должна плавать в глине, а лишь смочена ею как можно тщательнее.

Перемешивать ингредиенты смеси можно посредством механизированного инструмента или ручного, например вилами или лопатой. После подготовки достаточного количества материала приступаем к его утрамбовыванию в стены.

История технологии домов из соломы и глины

Технология эта имеет длительную историю, отработана до мелочей и в последние годы постепенно приобретает все большую популярность как экологичная альтернатива традиционным способам возведения зданий различного назначения. На Руси традиционно данный способ строительства был уделом наиболее бедных слоев населения. Да и сейчас при определенной сноровке исходные компоненты основной смеси можно запасти в достаточном количестве практически за бесценок. Конечно, количество зерновых, возделываемых в средней полосе нашей страны, значительно снизилось за последнее время, но расширяющееся молочное и мясное скотоводство, птицеводство и другие отрасли животноводства способствуют расширению пахотных земель и развитию зернового земледелия в нашей «рискованной зоне».

Глина же для таких домов буквально находится под ногами, необходимо лишь вооружиться лопатой и заготовить необходимое ее количество. При этом следует отметить, что наиболее перспективна так называемая «жирная глина», содержащая не более 15% песка. Издревле отмечено, что наивысшего качества глина достигает после зимнего хранения, поэтому ее заготовку целесообразно произвести летом, сложить под навесом, исключающим попадание влаги и запланировать на весну строительство зданий.

Интересные фактыправить править код

- Глину часто можно найти в водоёмах с песчаным дном.

- Для экономии пространства в инвентаре, из четырёх глиняных комков можно создать один глиняный блок. Из глиняного блока нельзя создать четыре комка обратно, но его можно разместить, а затем разрушить.

- В очень редких случаях глину можно найти в подземельях на низких уровнях.

- Иногда глина может сгенерироваться под фермами деревенских жителей.

- Из блока глины выпадает только 4 глиняных шарика, независимо от зачаровывания «Удача».

- У глиняных блоков текстура , перекрашенная в серо-голубой цвет.

- В реальном мире глина бывает различных цветов: от белого до ярко-красного и обычно находится на глубине в несколько метров под землей.

Технология утепления дома с помощью глины и опилок

Технология утепления как с помощью смеси, так и с помощью готовых блоков, довольно проста. После укладки и полного застывания поверхность утеплителя из глины и опилок становится очень твердой, поэтому по ней даже можно ходить, не опасаясь растрескивания. Лучше всего перед укладкой утеплителя обработать поверхность, на которую будет производиться установка, штукатуркой или цементным раствором. Фундаментальный слой штукатурки должен составлять около 1 см и быть максимально ровным. Поверх застывшей основы укладывается утеплитель.

В случае если планируется укладка влажной смеси, то необходимо сделать деревянную опалубку так, чтобы смесь заливалась в короба, ширина которых должна составлять около 1 м. Короба сохранят смесь от растекания и позволят сформировать более надежный утеплительный слой. Если балки расположены близко друг к другу, можно использовать их в качестве опалубки.

Короба сохранят смесь от растекания и позволят сформировать более надежный утеплительный слой. Если балки расположены близко друг к другу, можно использовать их в качестве опалубки.

Далее производится заливка густой смеси глины, перемешанной с опилками. Заливать утеплитель нужно поступательно, короб за коробом, попутно выравнивая поверхность каждого нового фрагмента. После полной заливки смеси глины и опилок необходимо дать поверхности застынуть. Толщина утеплительного слоя должна составлять не менее 15 см. Во время высыхания могут появляться небольшие трещинки, которые следует затереть раствором глины. Такой способ обустройства теплоизоляции считается приемлемым на этапе строительства дома, так как он является довольно грязным.

В случае если постройка уже давно закончена, лучше всего использовать готовые плиты из глины и древесных отходов, чтобы снизить риск загрязнения окружающих поверхностей. Для обустройства утеплительного слоя необходимо просто уложить плиты на обработанную поверхность так, чтобы они плотно прилегали друг к другу. Стыки плит необходимо тщательно обработать раствором глины, чтобы не допустить потерю тепла через микротрещины.

Стыки плит необходимо тщательно обработать раствором глины, чтобы не допустить потерю тепла через микротрещины.

Особенности строительства

Возможно применение стальных щитов и опалубки при строительстве. В этом случае саманный кирпич подается в короб-опалубку, стоящий в проектном положении, немного смачивается водой и уплотняется небольшими слоями с помощью трамбовок из дерева. Глина находится в опалубке около 3-4 дней в пасмурную погоду или 2 дня — в солнечную. После она перемещается выше и изготавливается следующая часть стен. В каждом методе в ходе строительства формируются оконные и дверные проемы, по верхней части которых монтируется стальная или деревянная перемычка.

Дом из самана может обладать любой высотой стен. Существуют исторические примеры зданий в несколько этажей, которые не просто имеют отличное состояние, но и до сих пор находятся в эксплуатации. Такие строения, в отличие от землебитных вариантов, стены которых скрепляются благодаря гравитации, основаны на трехмерной структуре переплетенных соломенных волокон, общая прочность обеспечивается большим количеством отдельных стеблей. При этом большая часть домов из самана имеет не более одного-трех этажей. Такой дом, как и любое другое здание, требует надежного фундамента и прочной крыши для защиты от разрушительного влияния воды. Стены имеют традиционное оберегающее от дождя покрытие в виде цементного раствора или известковой штукатурки.