Станок для арболитовых блоков своими руками: Станок для арболитовых блоков своими руками

Станки для производства арболитовых блоков

Арболитовый блок – строительный материал, выполненный в форме прямоугольного параллелепипеда с заданными размерами. Используется для возведения жилищных стен и других помещений. Он производится из специального материала – арболита, известного так же под названием деревобетон.

- Установка для производства измельчения органического наполнителя (щепорез)

- Установка для высушивания наполнителя

- Установка по перемешиванию арболитовой смеси

- Установка по формированию блоков

- Установка по заполнению формы

- Установка для высушивания блоков

Для производства блоков из арболита, в больших количествах существует необходимость использования профессионального оборудования.Итак.

Установка для производства измельчения органического наполнителя (щепорез)

Для того, чтобы блок из арболита имел соответствующие прочностные характеристики, органический наполнитель должен иметь определенные свойства.

Именно для этого используется устройство по измельчению первичного сырья, такого как различные доски, не промышленные части древесины (ветки, сучки и так далее), а так же отходы и остатки из различной древесины.

Конструктивно , установка по измельчению первичного материала наполнителя исполнена в виде барабана, в котором на оси предусмотрены несколько ножей изготовленных из закаленной инструментальной стали.

В барабане находятся специальные приспособления – молотки, которые осуществляют подачу сырья. Барабан с инструментом, находиться внутри внутреннего барабана установки, имеющего отверстия определенного размера. Эти отверстия служат для высыпания сырья, которое достигло установленных размеров после измельчения.

Видео: щепорез для изготовления арболита — устройства.

Внутренний барабан в свою очередь размещен в середине защищающего от высыпания кожуха, который предохраняет работников от разлетающихся щепок. Все устройство размещено на металлической раме.

Все устройство размещено на металлической раме.

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Установка по перемешиванию арболитовой смеси

Одной из главных технологических операций является обеспечение равномерной консистенции арболитовой смеси. Для этого используется оборудование для перемешивания или как его еще называют — растворомешалка.

Конструктивно такая установка ничем не отличается от устройств, предназначенных для приготовления других смесей на основе цемента и песка.

Видео: приготовление смеси для арболита.

В зависимости от объемов планируемого производства арболитовых блоков, размеры емкости могут быть различными. Так для мелкосерийного производства изделий, используется перемешивать, объёмом до пяти кубических метров, что позволяет наладить выпуск до тысячи арболитовых блоков за рабочую восьмичасовую смену.

При этом, конкретный размер партии, будет так же зависеть от заданной плотности блоков и сорта испол

Установка по формированию блоков

Матрица по производству блоков предназначена для придания изделию определенных размеров и формы. Именно от нее зависит, насколько точной получится форма изделия.

Матрица представляет собой форму, имеющую прямоугольный и полый внутри контур, в котором происходит заполнение смеси.

Такая форма предусматривает наличие съемной крышки и днища. По бокам форма имеет специальные ручки. Внутри она оснащена специальным покрытием, призванным облегчить извлечение сформированного изделия.

Обычно для внутреннего покрытия используется гладкий синтетический материал, это может быть пленка из полиэтилена, линолеум или другие подобные материалы.

Установка по заполнению формы

Установка по равномерному распределению смеси в матрице (форме), так называемый вибростол, служит инструментом, который помогает при формировании блоков в матрице. Позволяет качественно заполнить ее и придать необходимую плотность и форму изделию.

Размеры вибростола напрямую зависят от размеров формы и количества входящих в ее состав матриц изделия, поскольку, для осуществления заполнения смеси, форму устанавливают на ее поверхность.

Видео: вибростол.

Устройство представляет из себя изготовленный из металла стол, который снабжен специальными пружинами, обеспечивающими с помощью двигателя и эксцентрика определенный уровень вибрации поверхности. За счет вибрационных сил и происходит равномерное распределение смеси внутри формы.

За счет вибрационных сил и происходит равномерное распределение смеси внутри формы.

Вполне возможно, что ниша производства газобетонных блоков в вашем городе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

Рекомендуем прочитать:

Производство керамзитблоков

Производство пеноблоков

Производство газобетонных блоков

Производство шлакоблоков

Производство теплоблоков

Установка для высушивания блоков

Для того, что бы сформированный арболитовый блок можно было свободно и безопасно перемещать, необходимо произвести его высушивание.Этот процесс может осуществляться как механизированным, так и естественным способом. Последний, может быть использован в летнее не дождливое время года, на открытых площадках.

Для выполнения сушки механизированным способом, можно использовать «тепловую пушку», или расположить место для высушивания блоков, возле установки для обсушивания органического наполнителя. Тогда горячий воздух, подающийся в барабан сушилки, послужит и для высушивания произведенных блоков.

Тогда горячий воздух, подающийся в барабан сушилки, послужит и для высушивания произведенных блоков.

Republished by Blog Post Promoter

Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

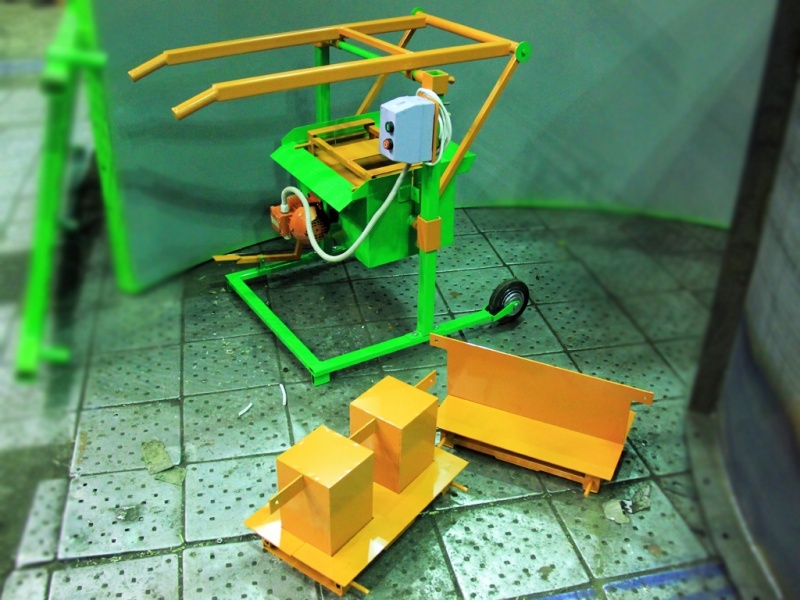

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

Как построить коптильню из цементных блоков

1 / 9

Подготовка основания для нижнего колонтитула.

Фото Matt Gilara

2 / 9

Выравнивание первых нескольких слоев цементных блоков.

Фото Matt Gilara

3 / 9

Сборка слоев блоков.

Фото Matt Gilara

4 / 9

Создание формы и заливка коллектора.

Фото Мэтта Гилары

5 / 9

Жатка размещена с помощью фронтального погрузчика.

Фото Matt Gilara

6 / 9

Следующим шагом будет строительство крыши.

Фото Matt Gilara

7 / 9

Обрамление и крепление двери.

Фото Matt Gilara

8 / 9

Гритти развешивает окорока в коптильне на заднем дворе.

Иллюстрация Брэда Андерсона

9 / 9

Готовая коптильня на заднем дворе своими руками из бетонных блоков.

Фото Matt Gilara

Я всегда хотел построить коптильню на заднем дворе – в первую очередь для копчения колбасы, а также для копчения бекона, ветчины, сыра, птицы и оленины. Моя цель состояла в том, чтобы построить коптильню с гораздо большим пространством, чем меньшие, которые вы можете купить в больших магазинах.

Пообщавшись с местными фермерами, почерпнув идеи о процессе строительства и прочитав о различных конструкциях, я, засучив рукава, приступил к строительству коптильни из цементных блоков.

Tools

- Chalk line

- Level (2-foot or 4-foot)

- Tape measure

- Square

- Trowel

- Corner plastic line blocks

- Wheelbarrow/mortar board

- Hammer/nail gun

- Циркулярная пила

- Дрель

- Скоростной угольник

Материалы

- 200 – цементные блоки 6 на 8 на 16 дюймов

- 1 тонна песка

- 1 тонна гравия 90 Портландцемент

- Гашеная известь

- 8 – 6 футов 2 на 6

- 5 – 10 футов 2 на 6

- 10 – 10 футов 1 дюйм на любую ширину (для гвоздезабивателей, чтобы удерживать металлическая кровля)

- 4 – 10 футов 1 на 10

- 6 – 10 футов 1 на 4

- 2 – 10 футов 1 на 8

- 2 – 8 футов 1 на 1 10s

- 2 петли

- 1 ручка

- 6 металлических кровельных листов (3 фута на 55 дюймов)

- 9-футовый металлический коньковый колпак

- Металлические винты, отводы и гвозди

- 8 – Г-образные болты 1/2 дюйма с шайбами и гайками

Ниже приведены общие шаги, которые я выполнил, чтобы построить коптильню из цементных блоков размером 80 на 96 дюймов на своем участке.

Шаг 1: Подготовка основания для нижнего колонтитула

Место, которое я выбрал для коптильни, было заполнено корнями и камнями. Я выкопал нижний колонтитул вручную и замешал цемент для нижнего колонтитула. Убедитесь, что нижний колонтитул немного длиннее и шире, чем нужная вам готовая область. (Это даст вам место, чтобы выровнять нижний ряд цементных блоков.) Я смешал 3 лопаты гравия, 2 лопаты песка и 1 лопату портландцемента в тачке — просто добавьте достаточно воды, чтобы получить желаемую консистенцию — это упростило задачу. заливка в узких местах. Нижний колонтитул был примерно 16 дюймов в ширину и от 6 до 8 дюймов в глубину. Нижняя часть нижнего колонтитула находилась примерно на 24 дюйма ниже уровня земли.

Шаг 2: Выровняйте первый слой цементных блоков

После того, как нижний колонтитул был установлен, я использовал меловую линию, рулетку и угольник, чтобы определить, где должен быть уложен нижний слой блоков. Нижний слой должен иметь внешний размер 80 дюймов в ширину и 96 дюймов в длину. В верхней части нижнего колонтитула измерьте длину каждой стены. Получите грубую планировку как можно ближе с какой-либо отметкой для каждого из четырех углов (до того, как будут уложены какие-либо блоки). Измерьте расстояние от одного угла до другого угла (по диагонали друг от друга) и запишите это измерение. Затем повторите это на другом наборе противоположных углов. Эти два измерения должны быть одинаковыми. Когда эти размеры совпадают, вы можете провести мелом линию в верхней части нижнего колонтитула, чтобы показать, где уложить первый слой блока.

В верхней части нижнего колонтитула измерьте длину каждой стены. Получите грубую планировку как можно ближе с какой-либо отметкой для каждого из четырех углов (до того, как будут уложены какие-либо блоки). Измерьте расстояние от одного угла до другого угла (по диагонали друг от друга) и запишите это измерение. Затем повторите это на другом наборе противоположных углов. Эти два измерения должны быть одинаковыми. Когда эти размеры совпадают, вы можете провести мелом линию в верхней части нижнего колонтитула, чтобы показать, где уложить первый слой блока.

Шаг 3: Укладка цементных блоков

Нанесите слой цементного раствора на нижний колонтитул для первого слоя блока. Я смешал цементный раствор, используя 2 части песка, 1 часть портландцемента и 1/2 части гашеной извести. Добавьте ровно столько воды, чтобы раствор приобрел консистенцию картофельного пюре.

Если раствор начинает схватываться до того, как вы нанесете его на цементный блок, вы можете смешать очень небольшое количество воды, чтобы вернуть ему нужную консистенцию. Проложите блоки вдоль меловой линии, нанесенной на шаге 2. Нанесите раствор на горизонтальные швы и уложите первый слой. После того, как первый слой получился квадратным и зацементирован, я продолжил укладывать блоки по несколько слоев за раз. Я бы построил углы на несколько слоев выше, чем остальные блоки, чтобы я мог провести линию каменщика (угловые пластиковые линейные блоки) из угла в угол и убедиться, что я остаюсь прямым, ровным и квадратным.

Проложите блоки вдоль меловой линии, нанесенной на шаге 2. Нанесите раствор на горизонтальные швы и уложите первый слой. После того, как первый слой получился квадратным и зацементирован, я продолжил укладывать блоки по несколько слоев за раз. Я бы построил углы на несколько слоев выше, чем остальные блоки, чтобы я мог провести линию каменщика (угловые пластиковые линейные блоки) из угла в угол и убедиться, что я остаюсь прямым, ровным и квадратным.

Я использовал 2-футовый уровень для проверки каждого блока после его установки. Чередуйте размещение блоков, чтобы вертикальные стыки никогда не находились непосредственно друг над другом.

Шаг 4: Сборка опалубки и заливного коллектора

Я подумал, что вместо деревянного коллектора лучше будет смотреться и быть прочнее цементный коллектор. Я построил форму из дерева, которое было у меня на ферме. Форма была построена той же высоты и ширины, что и блоки, которые я использовал. Я добавил несколько кусков арматуры горизонтально в форму после того, как замешал цемент. Я использовал ту же смесь, что и для нижнего колонтитула: 3 лопаты гравия, 2 лопаты песка и 1 лопата портландцемента. Я также добавил несколько кусков арматуры по вертикали, которые будут проходить через верхний ряд цементных блоков. Я залил цементные блоки в верхнем ряду, где будет располагаться коллектор, и поместил вертикальную арматуру вниз через ячейки, залитые сердцевиной. Для подъема жатки использовался фронтальный погрузчик моего соседа.

Я использовал ту же смесь, что и для нижнего колонтитула: 3 лопаты гравия, 2 лопаты песка и 1 лопата портландцемента. Я также добавил несколько кусков арматуры по вертикали, которые будут проходить через верхний ряд цементных блоков. Я залил цементные блоки в верхнем ряду, где будет располагаться коллектор, и поместил вертикальную арматуру вниз через ячейки, залитые сердцевиной. Для подъема жатки использовался фронтальный погрузчик моего соседа.

Шаг 5: Построить конструкцию крыши

После того, как был установлен коллектор и оставшаяся часть верхнего ряда блоков, пришло время построить крышу. Я залил четыре угла примерно на блок или около того вглубь. Я запихнул измельченную газету внутрь стержней, которые заливал, чтобы цемент не просочился сквозь блоки. После того, как блоки были залиты, я установил несколько 1/2-дюймовых L-болтов, которые будут использоваться для удержания верхней пластины. Верхняя пластина была грубо обрезана 2 на 6 по длине стен и просверлена там, где были Г-образные болты. Верхняя пластина была надвинута на Г-образные болты и удерживалась на месте гайками. Стропила были вырезаны из чернового бруса 2 на 6 с шагом 7/12. Для расчета шага 7/12 использовался квадрат скорости. После того, как стропила были обрезаны, их прибили к коньковой доске, которая поддерживалась двумя короткими 2 на 6 (одна спереди и одна сзади) и прибиты к верхней пластине. Затем я прибил доски размером 1 на любую ширину (по пять с каждой стороны разной ширины) к стропилам, чтобы было к чему прикрутить металлическую кровлю.

Верхняя пластина была надвинута на Г-образные болты и удерживалась на месте гайками. Стропила были вырезаны из чернового бруса 2 на 6 с шагом 7/12. Для расчета шага 7/12 использовался квадрат скорости. После того, как стропила были обрезаны, их прибили к коньковой доске, которая поддерживалась двумя короткими 2 на 6 (одна спереди и одна сзади) и прибиты к верхней пластине. Затем я прибил доски размером 1 на любую ширину (по пять с каждой стороны разной ширины) к стропилам, чтобы было к чему прикрутить металлическую кровлю.

Шаг 6: Отделка крыши

После того, как основная конструкция крыши была построена, я добавил шесть листов металлической кровли с помощью кровельных шурупов. Доски, к которым была прикручена кровля, имели свес в 1 фут. Это отлично сработало для трех листов (шириной 3 фута) металлической кровли с каждой стороны. После того, как металлическая кровля была установлена, я добавил металлический конек. Затем я вырезал 1 на 10, чтобы закончить концы фронтона (я хотел использовать необработанные доски сайдинга, чтобы моя коптильня напоминала мой сарай). Я обрезал лицевую панель 1 на 4, чтобы придать ей красивый законченный вид. Кануны были заблокированы 2 на 6 (просто оставшиеся обрезки), чтобы изолировать между фермами.

Я обрезал лицевую панель 1 на 4, чтобы придать ей красивый законченный вид. Кануны были заблокированы 2 на 6 (просто оставшиеся обрезки), чтобы изолировать между фермами.

Я обрезал доски размером 2 на 6 по ширине между фермами и прибил их к верхней пластине. Это поможет сохранить дым в коптильне и отпугнуть тварей.

Шаг 7: Постройте и добавьте дверь

Дверь для коптильни была сделана из двух черновиков 1 на 8 и двух 1 на 10 (чтобы дать мне 36 дюймов в ширину). Обшивка вокруг цементных блоков, к которым будут прикручиваться петли, удерживалась на месте с помощью Tapcons. После того, как обшивка была на месте, дверь была установлена.

С момента постройки коптильни летом 2014 года мы коптим колбасу и бекон от свиней, которых выращиваем, и успешно коптим различные сыры. В будущем хотим попробовать копчение курицы и оленины. Нас также спрашивали соседи и друзья об использовании нашей коптильни. Я подумал о том, чтобы устроить день (дни) коптильни для людей, чтобы они могли приносить любые продукты, которые они хотят, и делать это одновременно.

В нашем магазине GRIT можно найти мясорубки и колбасные шприцы.

Мэтт живет на ферме (Five G Farm) на северо-западе Пенсильвании с женой и тремя детьми. Он вырос в сельском хозяйстве и всегда страстно любил обрабатывать землю, разводить животных, заниматься садоводством и многим другим. Помимо своего большого сада и разведения свиней, Гилары выращивают тыквы, кукурузу и соевые бобы на своей ферме и на соседних землях, которые они арендуют.

Знаете ли вы, как делать бетонные блоки?

Подготовка бетонных блоков настолько проста, что вы можете делать это даже дома. Чтобы сделать бетонные блоки, вам потребуется всего несколько ингредиентов. Если вы собираетесь построить небольшую конструкцию дома, зная, как сделать

Как сделать бетонные блоки?

Когда дело доходит до изготовления бетонных блоков, необходимо учитывать некоторые вещи, такие как место, сырье, оборудование и так далее. Вы знаете, что правильное использование правильных вещей позволит вам получить удивительные блоки, которые вы сможете использовать для своей структуры.

Вы знаете, что правильное использование правильных вещей позволит вам получить удивительные блоки, которые вы сможете использовать для своей структуры.

Где делать бетонные блоки?

Вам предстоит управлять большой и ровной территорией, где можно легко хранить все сырье, оборудование и готовые блоки. Пространство должно быть достаточно большим, чтобы вы могли легко хранить агрегаты. Вы не должны хранить их на голой земле, иначе вам придется столкнуться с повреждением влаги и загрязнением.

По мнению экспертов, заполнители и цемент следует хранить отдельно, пока вы не смешаете их для изготовления блоков. Мешки с цементом можно хранить в сухом помещении. Кроме того, вам понадобится ровное место, где вы сможете смешивать эти ингредиенты.

Сырье, необходимое для изготовления бетонных блоков

Независимо от того, производите ли вы бетонные блоки для своей конструкции или для продажи, вы должны использовать ингредиенты самого высокого качества.

Для приготовления смеси необходимо использовать некоторые сырьевые материалы, такие как вода, песок, гравий и портландцемент. Смешав все эти вещи в идеальном соотношении, вы получите вглубь светло-серую смесь, а блоки будут светло-серого цвета.

Блоки также будут иметь синусоидальную текстуру поверхности и высокую прочность на изгиб. Возможно, вы знаете, что обычный бетонный блок обычно весит от 40 до 45 фунтов.

Подходящее оборудование для изготовления бетонных блоков

Теперь вам нужно развернуть несколько инструментов общего назначения вместе с формовочной машиной. Вы можете включить автоматические бетонные смеси, но вы можете сделать это и вручную, если хотите сэкономить немного денег.

Все перечисленные ингредиенты можно смешать на стальном листе или плоской бетонной плите. Вы не должны смешивать его непосредственно с почвой, иначе почва загрязнит ее партию.

Помимо этих инструментов вам могут понадобиться тачки, шланги, лопаты и пластиковая пленка. Вы должны быть осторожны с соотношением и полным количеством, иначе будет много потерь.

Дополнительная информация : Разница между бетоном и цементом

Используйте лучший цемент и заполнители

Цемент, который вы собираетесь использовать для своих бетонных блоков, должен иметь класс прочности 42, 5N или вы можете использовать более качественный цемент тоже. Вы знаете, что блоки должны быть вылечены как можно скорее.

Кроме того, следует использовать мелкий речной или карьерный песок, крупный песок или камни. Камни не должны быть больше 10 мм, если вы пытаетесь сделать пустотелые кирпичи. В случае полнотелого кирпича или блоков вы можете легко использовать 13-миллиметровые камни.

По словам специалистов, такие блоки легко сделать из крупнозернистого песка, но при желании можно использовать и заполнители. Здесь вы можете провести несколько экспериментов с крупнозернистым песком и речным песком, чтобы увидеть, какой из них готовит для вас более прочный бетонный блок.