Станок для арболитовых блоков своими руками: Станок для арболитовых блоков своими руками

Станок для производства арболитовых блоков

Содержание

- Доступный станок

- Самодельный станок

- Станки промышленного изготовления

- Ручные станки для прессования

- Вибрационные устройства для прессования смеси

- Современные промышленные станки и вибропрессы

- Заключение

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Самодельный станок

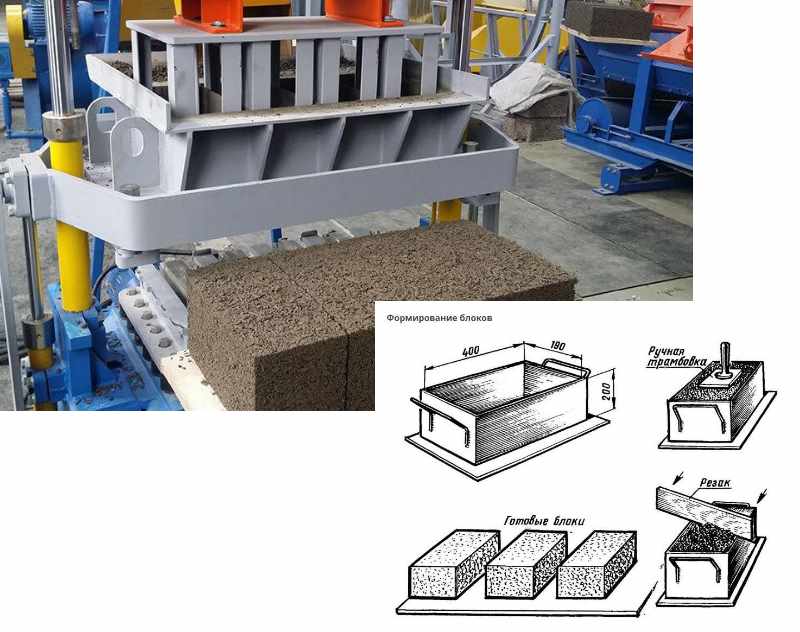

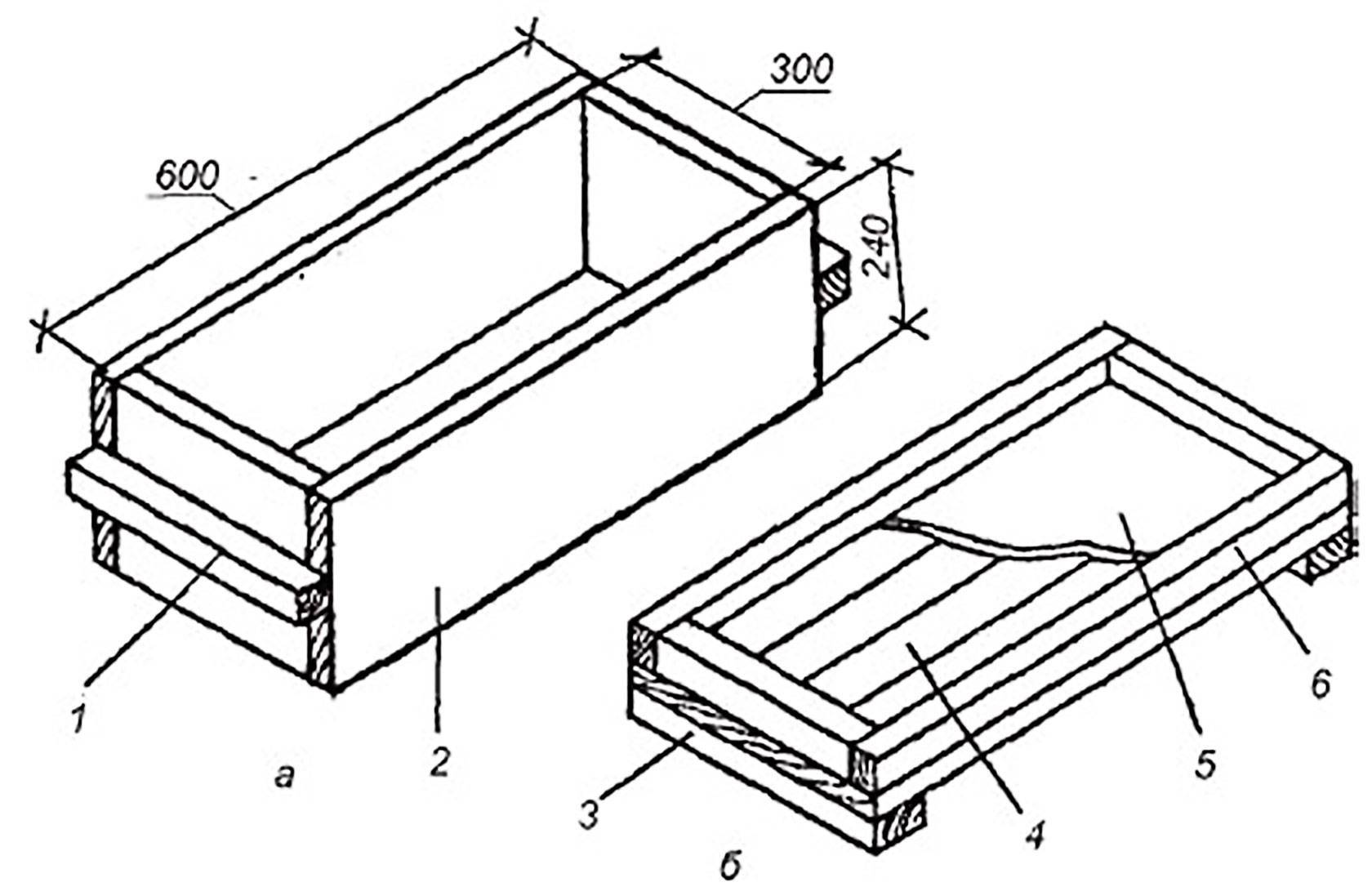

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки. - После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

Современные промышленные станки и вибропрессы

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Мини-станки для производства арболита в Владивостоке: 501-товар: бесплатная доставка, скидка-44% [перейти]

Партнерская программаПомощь

Владивосток

Каталог

Каталог Товаров

Одежда и обувьОдежда и обувь

СтройматериалыСтройматериалы

Здоровье и красотаЗдоровье и красота

Текстиль и кожаТекстиль и кожа

Детские товарыДетские товары

Продукты и напиткиПродукты и напитки

ЭлектротехникаЭлектротехника

Дом и садДом и сад

Сельское хозяйствоСельское хозяйство

Мебель и интерьерМебель и интерьер

Вода, газ и теплоВода, газ и тепло

Все категории

ВходИзбранное

7 182 390

Рифей-Полюс-РБУ-20

ПОДРОБНЕЕ153 214

ЛТТ Е90 MJ6116ZA Станки форматно-раскроечные Подрезная пила: Да

ПОДРОБНЕЕ153 214

ЛТТ Е90 MJ6116Z Станки форматно-раскроечные Подрезная пила: Да

ПОДРОБНЕЕ3 450 000

Вибропресс Рифей -Полюс

ПОДРОБНЕЕ8 928 000

Рифей-Буран 2А+ Рифей Бетон 25

ПОДРОБНЕЕ1 250 000

Линия производства шурупов и саморезов Тип: саморез, Вид резьбы: однозаходная

ПОДРОБНЕЕ2 240 000

Вибропресс Рифей-Трикондор-350ТБ

ПОДРОБНЕЕ38 000

Russia Углозачистной станок УЗС-mini Тип станины: стационарная, Максимальный диаметр зажима

ПОДРОБНЕЕ-7%

84 139

90473

Токарный станок, 1100 Вт, Шпиндельный пенообразователь x мм, мини токарный станок, светодиодный экран, токарный станок

ПОДРОБНЕЕTM-2 мини токарный станок с коническими шпинелью Тип станка: токарный

ПОДРОБНЕЕ403 000

Фальцепрокатный кровельный станок Decker Mini Profi Mobile Максимальная ширина листа: 850 мм,

ПОДРОБНЕЕ200 153

Пресс для склада ПГП-6-7 мини Производитель: Новая Волна

ПОДРОБНЕЕ89 900

Сувенир «Токарный станок» (гильотина для сигар) Тип станка: токарный

ПОДРОБНЕЕ1 300 000

Вибропресс Рифей-Рам

ПОДРОБНЕЕ490 000

Вибропресс Рифей-Кондор

ПОДРОБНЕЕ1 820 000

Скоростная машина для производства гвоздей Тип: машины

ПОДРОБНЕЕ56 300

Мини—станок для арболитовых блоков СТАСАР-500

ПОДРОБНЕЕ1 211 000

Вибропресс Рифей — Кондор -350-ТБ

ПОДРОБНЕЕ5 180 100

Рифей-Буран-5. 0-750

0-750

597 988

Мощная зиг-машина Bendmak SWM-250H Тип: зиговочный станок, Принцип работы: электрический,

ПОДРОБНЕЕМини—станок деревообрабатывающий токарный станок Тип станка: токарный, Принцип работы: ручной

ПОДРОБНЕЕ676 600

Вибропресс ультра Мини Потребляемая мощность: 4000Вт

ПОДРОБНЕЕ795 000

Вибропресс Рифей-Кондор -150

ПОДРОБНЕЕ7 504 170

Рифей-Буран-РБУ-20

ПОДРОБНЕЕ12 950

Станок STANCRAFT Станок STANCRAFT Мини Атлант Производитель: Stancraft, Назначение: профильные

ПОДРОБНЕЕ21 000

Станок мини токарный 680 (300)мм 0-5000prm 220v 580W

В МАГАЗИН152 786

Мини—станок для гравировки с ЧПУ Особенности: ЧПУ

ПОДРОБНЕЕ-33%

5 372

8018

Мини—станок латунный ручной для ювелирных изделий Назначение: для украшений

ПОДРОБНЕЕ2 страница из 18

СтройматериалыАрмирующие материалыБетон, железобетон, ЖБИАрболитМини-станки для производства арболита

9 дешевых и простых идей для костра своими руками, которые можно построить за выходные

Фото: istockphoto. com Это всего лишь вопрос времени, когда наступят суровые зимние температуры. Однако сейчас вы можете продлить сезон патио и в полной мере насладиться осенью с помощью костровой ямы, сделанной своими руками. Прокрутите вниз, чтобы увидеть девять различных подходов, в каждом из которых используются разные строительные материалы и разный уровень навыков. Каковы дополнительные возможности этих самодельных кострищ? Такой же выдающийся.

com Это всего лишь вопрос времени, когда наступят суровые зимние температуры. Однако сейчас вы можете продлить сезон патио и в полной мере насладиться осенью с помощью костровой ямы, сделанной своими руками. Прокрутите вниз, чтобы увидеть девять различных подходов, в каждом из которых используются разные строительные материалы и разный уровень навыков. Каковы дополнительные возможности этих самодельных кострищ? Такой же выдающийся.

Недорогие идеи для костровой ямы своими руками

Уютный уголок на заднем дворе не обязательно должен стоить руки и ноги. Следующие конструкции костровой ямы на заднем дворе недороги и просты в строительстве.

1. Яма для костра, полностью изготовленная из натурального камняФото: istockphoto.com

Камни, расположенные по кругу: если есть более старый и проверенный способ безопасного сдерживания огня, я хотел бы знать об этом. Нет, вам не обязательно жить рядом с каменоломней; Spoonful of Imagination построила одну из камней, найденных на их территории. Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь.

Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь.

Фото: istockphoto.com

Поскольку они настолько недороги и прочны (стоимостью около 1 доллара в The Home Depot), шлакоблоки хорошо подходят для различных проектов по дому. . Здесь ряд блоков, расположенных по кругу, создает яму для костра своими руками примерно за 20 долларов. Чтобы усилить сборку, необязательным шагом будет укладка еще одного слоя поверх первого и закрепление его строительным клеем в месте соединения шлакоблоков друг с другом.

3. Современный стол для костраФото: istockphoto.com

Создайте стильный современный очаг для костра, подобный показанному здесь, сначала соорудив прочное деревянное основание. Затем отлейте стильную бетонную столешницу с вставной корзиной для огня и прикрепите ее к деревянному основанию. Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла.

Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла.

Точно так же Карен из The Art of Doing Stuff сделала современную настольную яму для костра. Банка с гелевым топливом, расположенная в основании — переделанное металлическое кашпо — обеспечивает маленькое пламя, а декоративные камни лежат на вырезанной по размеру сетке. Обрамление топки представляет собой прозрачный короб из четырех стеклянных панелей, соединенных между собой силиконом.

4. Яма для костра с грилемФото: istockphoto.com

Ямы для костра на заднем дворе обычно используются для жарки зефира и хот-догов на палочках, но добавьте решетку, и вы получите мгновенный гриль!

Вы можете легко построить яму для костра из бетонных блоков вокруг портативного угольного гриля, используя готовые и доступные «кольца деревьев». Возможно, самая сложная часть — спроектировать внутреннее кольцо для костра так, чтобы оно имело идеальный размер, чтобы поддерживать выступ чаши гриля в центре.

Фото: etsy.com

Мне бы никогда не пришло в голову превратить барабан сломанной стиральной машины в яму для костра, сделанную своими руками. Но это возможно — даже в тренде! Сначала вам нужно зачистить барабан от всех его пластиковых частей. Далее неэстетичные края следует убрать с помощью УШМ, а можно добавить металлические ножки или пьедестал с помощью сварщика. Барабан стиральной машины идеально подходит для сдерживания пламени, а металлический корпус излучает тепло, как самодельный обогреватель для патио. Великолепно!

6. Яма для костра своими руками из брусчаткиФото: istockphoto.com

Тротуарная брусчатка легко доступна в магазинах товаров для дома и садовых центрах повсюду — и это отличный материал для строительства ямы для костра своими руками. Тот, что показан здесь, сделан из толстых блоков в виде подпорной стены вокруг основания, а затем увенчан плоскими камнями в стиле тротуарной плитки вдоль верхней части. Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Фото: quikrete.com

Прочная бетонная яма для костра, подобная этой, разработанной Quikrete, прослужит долгие годы. Чтобы построить его, просто соорудите из дерева ту форму, в которой плавает ваша лодка, смешайте и залейте бетон и дайте ему полностью застыть. Если у вас есть остатки бетона, сделайте подходящую скамейку или увесистое кашпо!

8. Костровая яма по кирпичикамФото: istockphoto.com

Так же просто, как упомянутая выше яма для костра из натурального камня, эта кирпичная версия строится путем простой укладки кирпичей. Прелесть этой конструкции в том, что ее можно легко разобрать, чтобы хранить в межсезонье и установить на новом месте во дворе в следующем году.

9. Встраиваемая в землю яма для костра из камня и кирпича Фото: istockphoto. com

com

Кому не понравится эта нестандартная яма для костра и место для отдыха на заднем дворе? Он сделан из смеси блоков подпорной стены, кромок и брусчатки различных размеров, заблокированных на месте с помощью песка для брусчатки. А в центре — идеально пропорциональная встроенная яма для костра.

Часто задаваемые вопросы О ямах для костра своими руками

Вдохновились спроектировать и построить костровую яму на своем участке в этом сезоне? Сначала прочитайте эти общие вопросы и ответы.

Можете ли вы построить свою собственную яму для костра?Да, построить яму для костра на заднем дворе — это простой проект своими руками для любого домовладельца. Во-первых, обязательно проконсультируйтесь с местными органами власти (строительными нормами, ассоциацией домовладельцев и т. д.), чтобы убедиться, что вам разрешено строить дом на вашей территории, и что ваши планы соответствуют всем существующим требованиям.

Как сделать недорогое место для костра?Один из самых недорогих способов построить место для костра – сложить по кругу натуральные камни (даже лучше, если они уже есть на вашем участке!)

Что положить на дно костровой ямы? Хорошо работает голая грязь, а также камень, кирпич, бетон или металлический контейнер, такой как переработанный барабан стиральной машины.

способы отделки бетона, бетонные затирки, бетонная кромка

Нанесение – Отделка – Отверждение

(Часть 4 из 4)

Как отделывать бетон: Укладка бетона

Бетон необходимо своевременно сливать по прибытии на место проведения работ. Если вы используете тачки для перемещения бетона из грузовика в формы, убедитесь, что у вас достаточно помощи, чтобы завершить проект своевременно. Доставка бетона должна быть тесно скоординирована с укладочными и отделочными работами. Бетон не следует заливать быстрее, чем он может быть обработан – растекание, уплотнение, плавание быка. Вместо этого бетон следует заливать непрерывно как можно ближе к его конечному положению. Вы никогда не должны сбрасывать бетон в отдельные кучи и работать вместе.

Уплотнение бетона

Укладка бетона в опалубку с последующим уплотнением популярна для некоторых типов строительства (например, для заливки формованных колонн, балок и т.

При заливке бетона в ICF (изоляционные бетонные опалубки) мы не рекомендуем использовать карандашные вибраторы, вместо этого используйте стеновой молоток для уплотнения. ICF заливается в 4-футовые подъемники, если вы используете карандашный вибратор, вы рискуете повторно разжижать подъемники ниже. Это повысит давление на дно форм и может привести к выбросу.

Как отделывать бетон: Отделочная плита на основе марки

Видимые бетонные плиты, используемые для подъездных путей, патио и т. д., часто нуждаются в отделке. Вы можете закончить свой бетон разными способами, включая цветовую тонировку, текстурирование и отделку с узором. Они считаются продвинутыми методами финишной обработки и будут кратко рассмотрены в этом разделе. Для некоторых поверхностей может потребоваться просто отшлифовать и выровнять до нужного контура и высоты. Другие потребуют зачистки, затирки или затирки. В этом разделе мы шаг за шагом проведем вас через весь процесс.

д., часто нуждаются в отделке. Вы можете закончить свой бетон разными способами, включая цветовую тонировку, текстурирование и отделку с узором. Они считаются продвинутыми методами финишной обработки и будут кратко рассмотрены в этом разделе. Для некоторых поверхностей может потребоваться просто отшлифовать и выровнять до нужного контура и высоты. Другие потребуют зачистки, затирки или затирки. В этом разделе мы шаг за шагом проведем вас через весь процесс.

Операция зачистки является ключом к получению истинно плоской поверхности. Стяжка — это инструмент, используемый для выполнения этой задачи, часто изготавливаемый из дерева (2 дюйма на 4 дюйма), магния или алюминия. Поскольку инструмент называется стяжкой, этот процесс часто называют стяжкой. Слово «стяжка» чаще всего используется для описания этого процесса в этой области. Стяжка – это процесс срезания излишков бетона, чтобы привести верхнюю поверхность плиты в надлежащий вид. Стяжка должна быть на 1 1/2 фута – 2 фута длиннее ширины плиты, чтобы она всегда перемещалась по формам.

Для заполнения впадин оставьте примерно 1 дюйм бетонного валика перед линейкой. Удалите излишки бетона с помощью плоской лопаты или мотыгообразного инструмента. Часто требуется два прохода стяжкой для достижения желаемого качества.

Если вы собираетесь заливать большую плиту шириной 15 футов или более, вам будет сложно снять такое количество бетона. Даже на пятнадцати футах вам понадобятся три человека, работающие со стяжкой. На этом этапе вместо того, чтобы полагаться исключительно на боковые формы, можно использовать временную трубу или рельсы. Использование вешек, размещенных по всему участку заливки, поможет бригаде определить ориентиры для выравнивания плиты по ходу работ. Если вы вбиваете рейки достаточно далеко, чтобы разместить временную рейку, и при этом поддерживать желаемый уклон, эта система работает очень хорошо.

Существуют ручные и механические виброрейки, которые можно использовать для одновременного снятия и уплотнения бетона. Их можно заказать с одинарной балкой, двойной балкой или прямыми краями ферменного типа.

Поплавки Bull и дарби

Поплавки Bull и дарби служат той же цели, однако, дари обычно используются на небольших участках. Оба используются для устранения высоких и низких точек, а также для незначительного включения крупных частиц заполнителя сразу после удаления. Эти терки также нанесут больше пасты на верхнюю часть плиты, чтобы помочь в последующей отделке.

Поплавки для быков – это большие поплавки с длинной ручкой, которые используются в положении стоя. Для перемещения по большим плитам используются длинные выдвижные ручки. Лопасти Bull Float обычно имеют ширину 8 дюймов и длину 3–8 футов и поставляются с фиксированной или поворотной головкой. Поплавки с фиксированной головкой требуют от готового опустить рукоятку, поднимая таким образом переднюю часть лезвия, когда он толкает ее по поверхности, затем он должен поднять рукоятку, чтобы поднять другую сторону лезвия при возврате. Расстояние, на котором можно эффективно использовать поплавок, ограничено досягаемостью финишера. Альтернативой является использование поворотной головки лезвия. Вращая рукоятку, финишер может поднимать и опускать лезвие, что позволяет финишеру дотянуться гораздо дальше. (Примечание: при добавлении дополнительных винтовых ручек для увеличения расстояния остерегайтесь воздушных линий электропередач)

Лопасти Bull Float обычно имеют ширину 8 дюймов и длину 3–8 футов и поставляются с фиксированной или поворотной головкой. Поплавки с фиксированной головкой требуют от готового опустить рукоятку, поднимая таким образом переднюю часть лезвия, когда он толкает ее по поверхности, затем он должен поднять рукоятку, чтобы поднять другую сторону лезвия при возврате. Расстояние, на котором можно эффективно использовать поплавок, ограничено досягаемостью финишера. Альтернативой является использование поворотной головки лезвия. Вращая рукоятку, финишер может поднимать и опускать лезвие, что позволяет финишеру дотянуться гораздо дальше. (Примечание: при добавлении дополнительных винтовых ручек для увеличения расстояния остерегайтесь воздушных линий электропередач)

Дарби держат в руках, а финишер становится на колени на подножках. Длина Дарби варьируется от 28 до 45 дюймов, а ширина сужается от 2 ½ до 3 ½ дюймов у рукоятки. У более длинных Дарби будет две или три ручки для лучшего контроля.

Bull Поплавки изготавливаются из дерева, алюминия или магния. Дарби сделаны из дерева и магния. Деревянные поплавки Darbies и Bull Floats используются на плитах, которые не содержат воздуха, или плитах, имеющих осадку менее 4 дюймов. Текстура древесных волокон снижает вероятность того, что они будут герметизировать поверхность, прежде чем просачивающаяся вода сможет стекать и рассеиваться.

Начните плавание быка или используйте дарби сразу после страйк-оффа и закончите до того, как появится вода. Если возможно, попросите финишера следовать за страйк-оффом с поплавком. Если вы ограничены в помощи, останавливайтесь через каждые несколько ярдов и плавайте по плите на ходу.

При плавании быка проведите поплавком через плиту перпендикулярно направлению сбрасывания. Держите переднюю кромку поплавка немного приподнятым, чтобы он не врезался в плиту. Избегайте образования выступов возле краев бланков, доводя лезвие поплавка до конца к краю бланка. Используйте ручной поплавок, чтобы вернуться и поплавать по краям. Если впадины остались, добавьте бетон в эту область и снова заплавьте. Примечание: Не перегружайте поверхность. Не сбивайте крем со стенок формы: он понадобится вам позже для отделки.

Если впадины остались, добавьте бетон в эту область и снова заплавьте. Примечание: Не перегружайте поверхность. Не сбивайте крем со стенок формы: он понадобится вам позже для отделки.

При использовании Darbie держите его ровно на поверхности и работайте пилящими движениями поперек плиты. Держите Дарби как можно более плоской, чтобы не запечатать поверхность. Когда поверхность выровнена, слегка наклоните Дарби и проведите им по поверхности, чтобы заполнить небольшие отпечатки, оставленные пилящим движением.

Подождите, пока испарится отбираемая вода (после начального поплавка)

Вам не нужно ждать, пока испарится отбираемая вода при первом проходе поплавка Bull или Darbie. Для некоторых плит все, что может потребоваться, — это один проход поплавка; однако на большинстве плит потребуется дополнительная отделка.

Прежде чем приступить к какой-либо дальнейшей чистовой обработке, финишер должен дождаться испарения отработанной воды. Финишная обработка при наличии стравливаемой воды может привести к образованию трещин, пыли или накипи. Разбрызгивание воды поверх плиты или добавление прямого портландцемента на поверхность, чтобы высушить воду, также вызовет серьезные проблемы. Не начинайте заканчивать до тех пор, пока вы не нажмете на поверхность пальцем и не оставите отпечаток глубиной всего ¼ дюйма.

Финишная обработка при наличии стравливаемой воды может привести к образованию трещин, пыли или накипи. Разбрызгивание воды поверх плиты или добавление прямого портландцемента на поверхность, чтобы высушить воду, также вызовет серьезные проблемы. Не начинайте заканчивать до тех пор, пока вы не нажмете на поверхность пальцем и не оставите отпечаток глубиной всего ¼ дюйма.

Кромка (дополнительно)

Кромка обычно требуется только на тротуарах, подъездных дорожках и ступенях. Кромка не требуется на плитах и не должна выполняться на полах, которые будут покрыты плиткой. Кромка уплотнит бетон рядом с формой, где затирка и затирка менее эффективны. Это сделает край плиты более прочным и с меньшей вероятностью сколов.

Кромочные инструменты имеют изогнутую кромку, которая формирует край. Эти изогнутые выступы имеют глубину от 1/8” до 1 ½” и радиус от 1/8” до 1”. Для проезжей части, тротуаров и внутренних двориков используйте кромкообрезной станок с радиусом ½ дюйма. В случае стыков, подверженных движению транспортных средств, используйте радиус 1/8 дюйма.

В случае стыков, подверженных движению транспортных средств, используйте радиус 1/8 дюйма.

Перед тем, как приступить к окантовке, для достижения наилучших результатов проведите остроконечным шпателем вдоль опалубки, чтобы отделить заполнитель от опалубки. Затем начните первый проход с широким кромкообрезным станком (6 дюймов в ширину и 10 дюймов в длину). Запустите обрезной станок вперед и назад, слегка приподняв переднюю кромку, чтобы она не врезалась в поверхность. Обрезной станок будет работать лучше, если вы не начнете с угла и не отрываете обрезной станок от поверхности, если он не находится в движении. Используйте узкий обрезной станок 2 ½ дюйма для второго прохода. Узкие края имеют тенденцию быть немного изогнутыми, будьте осторожны, чтобы не врезаться в поверхность. Кромка может потребоваться после каждой отделочной операции.

Шагающие кромкообрезные станки с длинной рукояткой позволяют отделочнику стоять во время кромкообработки.

Специальные инструменты для обработки кромок предназначены для отделки внутренних и внешних углов бордюров и ступеней.

Резка или обработка швов

Швы могут быть вырезаны пилой в плите после ее затвердевания (см. Борьба с трещинами в плите на бетоне). Для полов, которые должны подвергаться интенсивному движению вилочных погрузчиков, предпочтительны распиленные швы. Инструментальные соединения формируются в бетоне до его схватывания с помощью инструмента для нарезки канавок. Как показано здесь, инструменты для нарезки канавок бывают разных стилей: ручные, накладные, торпедные, накатные и другие.

Для борьбы с усадочными трещинами необходимо использовать инструмент для нарезки канавок размером не менее ¼ глубины плиты. Для полов радиус инструмента для нарезки канавок должен быть как можно меньше, не более 1/8 дюйма. Для наружных плоских работ допустим радиус ¼” – ½”.

Чтобы сделать шов с канавками, просто поместите инструмент для нарезки канавок в бетон, затем нажмите на желобок, оказывая давление на заднюю кромку. Используйте доску или меловую линию, чтобы направлять инструмент для нарезки канавок по его траектории. Маркировка форм до начала заливки сэкономит время и будет более точной.

Маркировка форм до начала заливки сэкономит время и будет более точной.

Доступны шагающие желобки, а также гроверы для формирования вертикальных канавок в бордюрах и ступенях.

На плитах дома старайтесь размещать швы под стенами или под коврами. Под стенами их не видно. Под ковром у швов не будет возможности телеграфировать через виниловые или плиточные участки.

Заглаживание

После зачистки, заглаживания Bull или заглаживания с помощью Darbie, окантовки (при необходимости) и соединения (если используется инструмент для нарезки канавок) поверхность заглаживается во второй раз. (Затирать только после того, как стравленная вода испарится) Вторая затирка удаляет небольшие дефекты, оставленные в плите предыдущими операциями, и уплотняет раствор на поверхности, чтобы подготовить ее к любой дальнейшей отделке, если это необходимо.

Эта вторая затирка может быть заполнена ручной или машинной затиркой.

Ручные поплавки имеют ширину от 3 до 4 дюймов и длину от 12 до 24 дюймов. Они бывают четырех видов: дерево, алюминий, магний и композитный материал. Сэкономьте время и нервы и используйте поплавок из магния. Магниевые терки легко скользят по бетону, требуя меньших усилий, и обеспечивают лучшую отделку.

Они бывают четырех видов: дерево, алюминий, магний и композитный материал. Сэкономьте время и нервы и используйте поплавок из магния. Магниевые терки легко скользят по бетону, требуя меньших усилий, и обеспечивают лучшую отделку.

Во время плавания держите поплавок горизонтально, проводя им по поверхности по дуге. Поплавковая текстура имеет хорошую нескользящую поверхность. Во многих случаях эта текстура используется в качестве окончательной отделки тротуаров, подъездных путей и внутренних двориков. Если окончательной поверхностью будет плавание, может потребоваться второй проход ручным терком.

Окончательная отделка шпателем

Затирка стальным шпателем выполняется, когда требуется гладкая, плотная поверхность, например, пол склада или гаража. Во Флориде не рекомендуется затирка плит снаружи: добавьте воды, немного плесени и кого-нибудь в шлепанцах, и вы получите крайне опасную ситуацию.

Перед затиркой убедитесь, что поверхность затерта. Само по себе плавание быка или охота на него не являются адекватной подготовкой. Чтобы сэкономить время, отделочник может плавать плиту, а затем затирать ее, перемещаясь по плите на коленных досках.

Чтобы сэкономить время, отделочник может плавать плиту, а затем затирать ее, перемещаясь по плите на коленных досках.

Во время первой затирки используйте широкий шпатель (шириной не менее 4 ½ дюйма), который был обут, или шпатель с обработанными краями, чтобы придать ему ощущение излома. Это позволит отделочнику работать плоской кельмой, не заглубляясь в поверхность.

Перемещайте шпатель по плите круговыми дугообразными движениями, слегка наклоняя шпатель, чтобы шпатель не скользил по плите. Перекрывайте каждый проход, по крайней мере, на половину длины шпателя, это гарантирует, что шпатель покроет поверхность дважды.

Для повышения износостойкости и гладкости поверхности может потребоваться дополнительная затирка. При более поздних проходах используйте узкие шпатели, чтобы усилить давление шпателя на поверхность.

Фресно — это большие кельмы, которые крепятся к ручкам поплавка. Фресно используются для заглаживания плит, не требующих твердой поверхности. Фреснос ускорит процесс затирки. Фресно не следует использовать в качестве поплавков для быков.

Фреснос ускорит процесс затирки. Фресно не следует использовать в качестве поплавков для быков.

Затирка также может выполняться машинным способом. Размеры затирочных машин варьируются от небольших ручных машин до более крупных машин с двойным или тройным ротором. Убедитесь, что все лопасти ротора находятся в одинаковом состоянии. Если одна лопасть погнута или сломана, вы должны заменить все лопасти на роторе.

Обработка щеткой

Обработка бетона щеткой до того, как он затвердеет, создаст нескользящую поверхность. После того, как поверхность будет затерта или затерта, проверьте небольшой участок, чтобы убедиться, что бетон достаточно затвердел, чтобы придать вам желаемую текстуру.

Для достижения наилучших результатов используйте бетонную метлу, которая специально разработана для этой цели. Метлы с жесткой щетиной дают грубую текстуру, а метлы с мягкой щетиной дают текстуру от средней до тонкой. Сначала проверьте небольшой участок, чтобы увидеть, дает ли он желаемую текстуру. Если метла стягивает слишком много бетона, подождите немного и повторите попытку.

Если метла стягивает слишком много бетона, подождите немного и повторите попытку.

Протяните метлу поперек плиты под прямым углом к основному направлению движения.

Чтобы получить четкую и однородную текстуру, держите щетинки в чистоте, удаляя излишки бетона по ходу работы.

Специальная отделка

Для получения декоративной отделки можно использовать широкий спектр цветов, текстур и специальных техник. Вот несколько идей, однако для большинства декоративных или архитектурных отделок мы рекомендуем вам нанять квалифицированного подрядчика по бетону, который специализируется на декоративном бетоне.

- Для цветного бетона – используйте сухую смесь, чтобы распределить цвет по поверхности плиты, а затем нанесите на верхнюю поверхность. Использование нескольких цветов придаст ему другой вид.

- Попробуйте разные текстуры, используя терки, мастерки, метлы.

- Закажите смесь с одним из более чем 30 различных заполнителей, которые мы продаем, распылите на верхнюю часть плиты замедлитель схватывания поверхности, прежде чем он затвердеет, затем смойте верхний раствор, чтобы обнажить привлекательную поверхность заполнителя.

- Создавайте узоры с помощью разделительных полос, штамповки или надрезов на поверхности. Цвет часто используется до процесса тиснения.

- Поверхностные отвердители доступны для использования после нанесения этих специальных покрытий.

- Каменную соль можно обрабатывать или бросать в поверхность плиты, чтобы придать ей вид старого мира. Когда соли смываются, остаются неповторимые впечатления.

Отверждение

Отверждение является одним из наиболее важных этапов в строительстве бетона, поскольку правильное отверждение значительно увеличивает прочность и долговечность бетона. Бетон затвердевает в результате гидратации: химической реакции между цементом и водой. Однако гидратация происходит только при наличии воды и температуре бетона в допустимых пределах. В течение периода отверждения — от пяти до семи дней после укладки обычного бетона — бетонная поверхность должна быть влажной, чтобы обеспечить процесс гидратации.

Обычный метод отверждения (и один из самых простых) заключается в использовании жидкого отвердителя, который образует мембрану, герметизирующую влагу. Это химическое вещество распыляют или наносят на поверхность плиты после отделки, чтобы предотвратить преждевременное высыхание поверхности, или можно использовать воду, если вы можете обеспечить постоянное увлажнение в течение как минимум 3 дней.

Это химическое вещество распыляют или наносят на поверхность плиты после отделки, чтобы предотвратить преждевременное высыхание поверхности, или можно использовать воду, если вы можете обеспечить постоянное увлажнение в течение как минимум 3 дней.

Отверждение в экстремальных погодных условиях

Экстремальные температуры затрудняют правильное отверждение бетона. В жаркие дни слишком много воды теряется из-за испарения свежеуложенного бетона. Если температура падает слишком близко к нулю, гидратация замедляется почти до полной остановки. В этих условиях бетон перестает набирать прочность и другие желаемые свойства. Как правило, температура нового бетона не должна опускаться ниже 50°F в течение периода отверждения. Мембранное отверждение не сохраняет бетон достаточно теплым при температуре замерзания, а ускоритель хлорида кальция не предотвращает замерзание бетона. Только надлежащая изоляция или отопление будут поддерживать надлежащую температуру отверждения в морозную погоду.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях. Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки.