Самодельный вибростол своими руками простые решения: Как сделать вибростол для тротуарной плитки своими руками: видео и чертежи

Как сделать вибростол: чертежи конструкции и пошаговая инструкция

Трудно даже представить масштаб работ тех хозяев, кто задумал строительство собственного дома самостоятельно. Но даже решение этой сложной задачи не дает им возможности долго «почивать на лаврах», поскольку после завершения всех работ в здании внимания начинает требовать придомовая территория. Чтобы оформить дорожки участка, многие владельцы обдумывают различные варианты, не последний из них — создание изделий своими руками. Причина — цена готового материала. Задуманное вполне осуществимо, но сначала нужно узнать, как сделать вибростол. Без этого оборудования невозможно изготовление любого качественного изделия из бетона — блоков, бордюрного камня, брусчатки, тротуарной плитки. Предназначение конструкции — уплотнение материала, улучшение его структуры и свойств. На заводах по производству бетонных изделий используют массивные, дорогостоящие станки. «Свое» оборудование можно сделать, потратив минимум средств, к тому же оно не будет таким громоздким, но в эффективности почти не потеряет.

Знакомство с будущим оборудованием

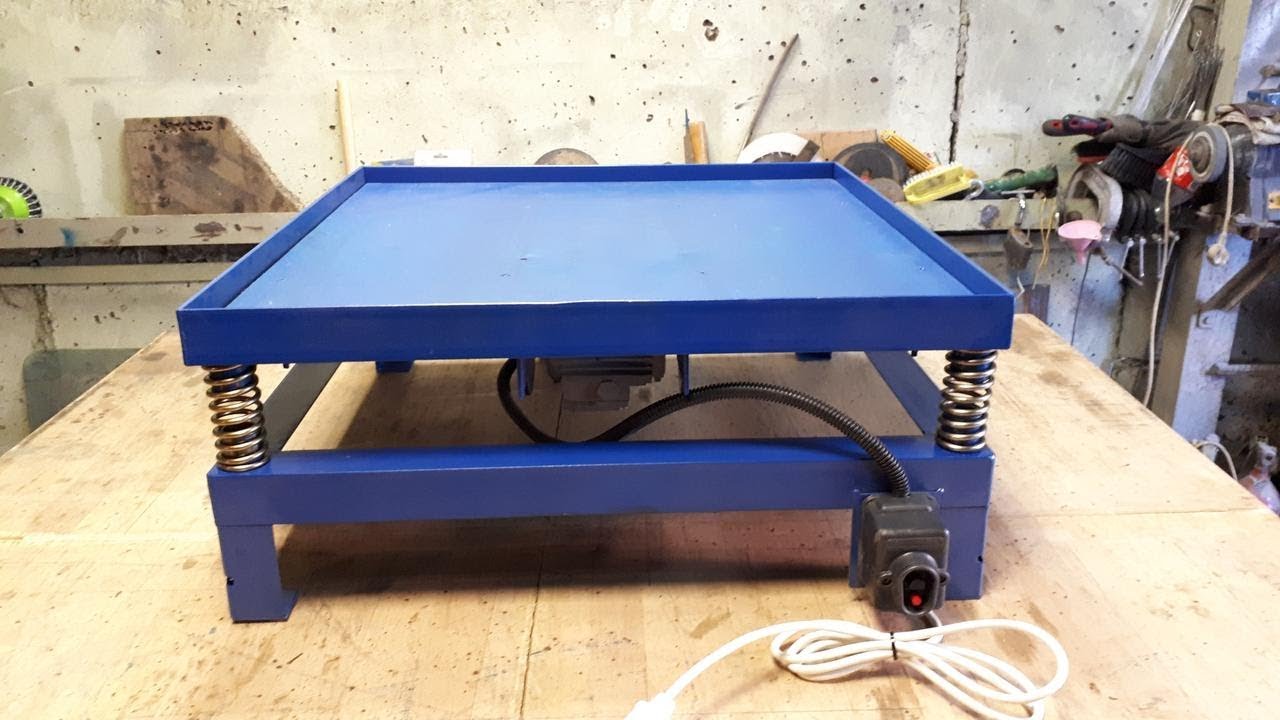

Вибростол, или вибропресс — площадка, которая предназначена для трамбовки строительных смесей, для удаления из них пузырьков воздуха. Использование вибрационного стола дает возможность добиться высокого качества изделий благодаря уплотнению раствора в формах. Поверхность этого оборудования можно использовать для изготовления прямоугольных и фигурных изделий из смесей из цемента и гипса. Механизм значительно экономит время, которое затрачивается на производство такой продукции.

Элементы вибростола

Механическое устройство состоит из:

Возможно несколько вариантов направления вибрации — вертикальное, горизонтальное, либо в нескольких плоскостях. Чтобы создать тот или иной вид колебания, особым образом устанавливают двигатель. Для вертикальной вибрации его крепят горизонтально, для горизонтальных колебаний — вертикально.

Для вертикальной вибрации его крепят горизонтально, для горизонтальных колебаний — вертикально.

Разнонаправленности достигают фиксацией вибродвигателя под углом к рабочей поверхности. Для изготовления конструкции в домашних условиях единственный приемлемый вариант — вибропресс с вертикальной вибрацией. Теперь надо подробнее рассмотреть элементы вибростола.

- Силовая рама. Это 4 стойки, которые связаны продольными балками. Для изготовления конструкции используют профильную трубу, швеллер, уголок и т. п.

- Виброплощадка. Это плоская плита, ее делают из листового металла. Данный элемент должен иметь бортики, препятствующие падению форм с вибрирующей поверхности.

- Пружины-амортизаторы. Их задача — придание плавности, равномерности вибрации, смягчение рывков, практически неизбежных при резких колебаниях. Их последствием может стать «побег» раствора из форм, закипание смеси и появление в ней воздуха.

Неотъемлемыми частями оборудования являются электромеханический вибратор (двигатель с эксцентриком), блок управления, пусковое устройство, а также переключатель.

Как сделать вибростол самостоятельно? Сваривают станину, готовый элемент ставят на ровную поверхность, фиксируют неподвижно. На ее верхние точки устанавливают стальные пружины, на них укладывают вибрационную площадку. Колебания передаются благодаря вибродвигателю, либо с помощью приводного механического вибратора. Его фиксируют в нижней части столешнице после завершения ее изготовления.

Размеры конструкции

От мощности двигателя, веса эксцентрика и от размеров вибростола зависит его функциональность. Большие габариты конструкции дают возможность самостоятельного изготовления блоков, если они нужны «сразу и много». При выборе размеров будущего оборудования главным критерием остается размер формы будущих изделий, которые будут изготавливаться чаще всего. Но надо понимать, что между ними должен оставаться небольшой зазор.

Высоту конструкции выбирают индивидуально. Например, для человека среднего роста оптимальным считается стол «ростом» 900 мм. Но многое зависит от будущих работ. Данный параметр вибростола можно уменьшить, если планируется часто изготавливать элементы крупных размеров, так как в этом случае главное — удобство заливки раствора и снятия форм с готовыми изделиями. Иногда необходимо сделать очень низкую конструкцию, однако для нее надо обеспечить одно важное условие: двигатель не должен касаться поверхности пола.

Данный параметр вибростола можно уменьшить, если планируется часто изготавливать элементы крупных размеров, так как в этом случае главное — удобство заливки раствора и снятия форм с готовыми изделиями. Иногда необходимо сделать очень низкую конструкцию, однако для нее надо обеспечить одно важное условие: двигатель не должен касаться поверхности пола.

В некоторых случаях высота ножек вибростола зависит от способа установки оборудования. Если стационарную конструкцию решают вкопать в землю и забетонировать, то к длине опор обязательно добавляют глубину мини-котлованов.

Простейшие решения задачи

Не у всех хозяев есть время и желание заниматься созданием полноценной конструкции. Иногда вопрос о том, как сделать вибростол, интересует тех, кому нужно изготовить минимальное количество изделий, и в ближайшее время такой станок им попросту не потребуется.

В этом случае можно за несколько минут соорудить элементарную конструкцию, которая, тем не менее, сделает трамбовку смеси возможной. Минус простейшего варианта — вибрации, которые придется создавать самостоятельно. Для создания подобия вибростола мастеру потребуется минимум инструментов и подручных материалов. Ему останется пройти несколько шагов.

Минус простейшего варианта — вибрации, которые придется создавать самостоятельно. Для создания подобия вибростола мастеру потребуется минимум инструментов и подручных материалов. Ему останется пройти несколько шагов.

- На ровной поверхности закрепляют какие-либо пружинящие элементы. Ими способны стать автомобильные покрышке, резиновые подушки. Можно надежно зафиксировать несколько пружин, одинаковых по размеру и длине.

- На «амортизационную группу» укладывают импровизированную столешницу — металлический щит или крепкую конструкцию из дерева. На поверхности раскладывают формы, заполненные строительной смесью.

После изготовления вибростола переходят к основной операции: для создания колебаний используют резиновый молоток, а для увеличения их интенсивности применяют дрель, работающую в режиме перфоратора. Для этого патрон «орудия» упирают в поверхность столешницы. Понятно, что для работы с таким вариантом устройства лучше найти ассистента. Возможно усложнение конструкции: в этом случае к щиту прикручивают электродвигатель, на вал ротора крепят эксцентрик, а инструмент откладывают в сторону.

Альтернативный вариант — «ручная работа». В этом случае набор необходимого минимален. Потребуется только стол, поверхность которого надо защитить каким–либо материалом, и форма со строительной смесью. Процесс — отбивание: формой аккуратно стучат по столу. Данный вариант хорош тем, что может заменить физические упражнения, но только на отдельные группы мышц.

Материалы и инструменты

Любая конструкция требует создания (или поиска подходящего) чертежа. Поскольку вибростол не относится к суперсложному оборудованию, можно воспользоваться готовыми «интернет-подсказками», адаптировав их под свои размеры. Чертеж на руках позволит рассчитать количество материалов, которые будут нужны для реализации задуманного.

Что потребуется для работы?

Ни для кого не секрет, что первым этапом любой работы является подготовка всего необходимого. Перед тем, как сделать вибростол, надо найти или приобрести большой комплект, в который входит:

- Листовой металл (4-6 мм для станины, 8-10 мм — для эксцентрика).

В этом случае важным параметром является толщина материала для рамы. Чем тоньше лист, тем массивнее ему потребуется усиление — нижняя обрешетка.

В этом случае важным параметром является толщина материала для рамы. Чем тоньше лист, тем массивнее ему потребуется усиление — нижняя обрешетка. - Стальные пружины: например, от мопедных амортизаторов. Их можно заменить толстыми кусками резины, подушками, которые используют для крепления автомобильного мотора.

- Профильная труба, швеллер, пруток для создания станины. Уголок (25х25, 32х32 мм) либо швеллер для изготовления бортиков столешницы.

- Электродвигатель. Для самостоятельного изготовления изделий будет достаточно приборов, имеющего мощность до 1 кВт.

- Электродрель с набором сверл по металлу, болгарка с дисками (отрезным, шлифовальным).

- Пластиковые хомуты, эксцентрик.

- Крепежные элементы.

- Сварочный аппарат.

- Блок управления.

Естественно, невозможно обойтись без кабеля, блока управления, пусковой аппаратуры, без сварочного аппарата (тип сварки не важен). Нужно приготовить строительный (водяной) уровень и крепежные элементы — болты, гайки, шайбы, а также ключ под них. Для защиты металлической конструкции потребуется приобрести грунтовку и краску, либо грунт-эмаль. Необходима будет кисть, наждачная бумага и щетка с жесткой щетиной.

Для защиты металлической конструкции потребуется приобрести грунтовку и краску, либо грунт-эмаль. Необходима будет кисть, наждачная бумага и щетка с жесткой щетиной.

Двигатель и эксцентрик

Мощность главного агрегата подбирают под вибростол, ориентируясь на его размеры.

Электродвигатель

Для использования в домашних условиях оптимальным вариантом станет однофазный асинхронный двигатель, имеющий рабочее напряжение 220 вольт. Самыми популярными приборами, «помогающими» в создании вибростола, остаются два претендента:

- ИВ-99Е: его мощность 0,5 кВт, частота вращения — 3000 об/мин, вес — 14,5 кг.

- ИВ-98Е. По характеристикам превосходит «коллегу». При одинаковой частоте вращения он более мощный (0,9 кВт) и тяжелый (22,5 кг). Второе преимущество — дебалансы, установленные на концах вала ротора.

Однако покупка не единственный вариант. Так как у многих мастеров «во владении» остаются старые бытовые приборы, то «экспроприировать» мотор можно у ненужной техники. Например, у стиральной машины, насосной станции. Минус этого варианта — недолговечность прибора, который уже был в эксплуатации, причем работал «не покладая рук». К тому же надо учитывать, что потребуется совсем не «безвозмездная» помощь токаря, так как придется изготавливать дополнительные элементы.

Например, у стиральной машины, насосной станции. Минус этого варианта — недолговечность прибора, который уже был в эксплуатации, причем работал «не покладая рук». К тому же надо учитывать, что потребуется совсем не «безвозмездная» помощь токаря, так как придется изготавливать дополнительные элементы.

Чтобы увеличить функциональность оборудования, блок управления прибором оснащают регулятором оборотов. В этом случае мастер получает практически универсальный самодельный вибростол, который сможет работать с любыми смесями и формами. Главный критерий при выборе электромотора в этом случае — степень надежности крепления подшипников ротора. Причина особого внимания — повышенная нагрузка при вибрации, которая виновата в быстром износе посадочных мест.

Эксцентрик

Теперь надо остановиться на эксцентрике, благодаря которому существует возможность изменять силу колебательных движений, передающихся вибростолу. Это деталь, имеющая смещенный центр тяжести. Ее крепят на валу ротора. Данный элемент можно изготовить своими силами. Работа включает несколько этапов.

Данный элемент можно изготовить своими силами. Работа включает несколько этапов.

- Из металлического листа (8-10 мм) вырезают два овала, затем их соединяют вместе, используя тиски либо струбцину.

- Затем просверливают отверстия, предназначенные для крепления эксцентрика к валу ротора. Их делают не в центре, а со смещением.

- На одном расстоянии от отверстия с помощью циркуля чертят окружность. На не проделывают несколько отверстий, необходимых для фиксации овалов крепежными элементами.

Последний этап — установка эксцентрика на якорь двигателя.

Как сделать вибростол

Изготовления вибрационного станка подразумевает создание элементов в соответствии с чертежом и последующую их сборку. В первую очередь занимаются самой сложной, габаритной частью оборудования.

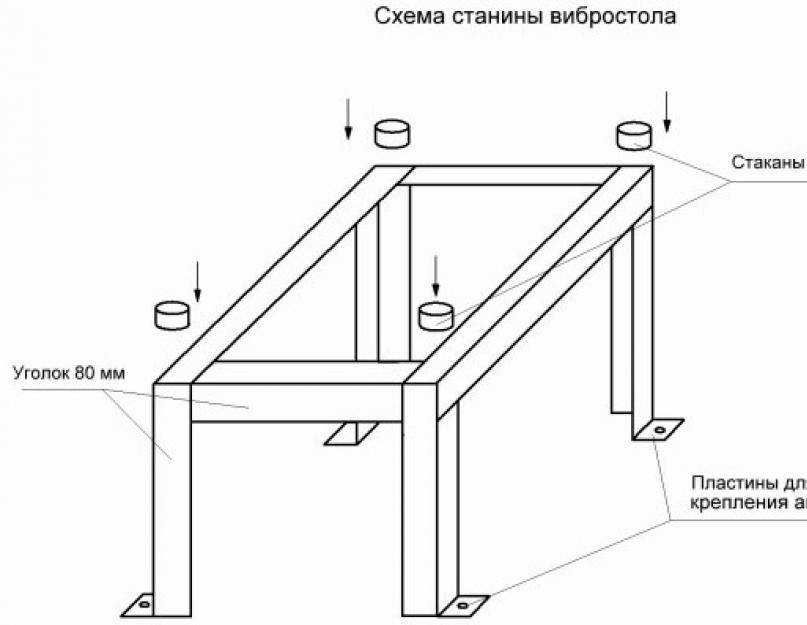

Станина

Главным из элементов виброконструкции является стальная опорная рама. Для подобной работы выбирают участок с ровной поверхностью. Для изготовления основания устанавливают вертикально 4 металлические трубы. Опор может быть больше — 6 либо 8. Соединяют их поперечинами, сделанными из полос или уголка.

Опор может быть больше — 6 либо 8. Соединяют их поперечинами, сделанными из полос или уголка.

Обязательно проверяют высоту всех заготовок, перед сваркой тестируют раму уровнем, так как края труб снизу и сверху должны находиться в одной плоскости. Из листового металла вырезают пластины-подпятники под ножки. Обязанность этих элементов — предотвращение «прогулок» стола по помещению. В них просверливают отверстия для фиксации станины к основанию, затем пластины приваривают к опорам конструкции.

На противоположных концах труб (вернее, на раме) устанавливают стаканы для компенсационных пружин. Их делают из обрезков труб, диаметр которых позволяет свободно входить амортизаторам. Большие зазоры между этими элементами — «зло», потому что они приведут к неравномерности вибрации, а значит, к быстрому износу пружин. Для фиксации подушек используют кронштейны.

На боковой стороне крепят короб, в котором будет находиться блок управления. Он должен располагаться так, чтобы мастеру не пришлось наклоняться к нему во время работы. Готовую станину крепят к полу анкерами. Поскольку резьбовые крепежные элементы при регулярном использовании станка будут постепенно откручиваться, под анкерную гайку ставят гроверную (пружинную) шайбу.

Готовую станину крепят к полу анкерами. Поскольку резьбовые крепежные элементы при регулярном использовании станка будут постепенно откручиваться, под анкерную гайку ставят гроверную (пружинную) шайбу.

Готовую раму очищают от окалины, ржавчины, грязи, затем обезжиривают, грунтуют и красят. Покрытие рекомендуют наносить в 2-3 слоя. Если используют грунт-эмаль, то отпадает необходимость в предварительной зачистке изделия от ржавчины.

Виброплощадка

Вибрирующую столешницу изготавливают из листа толщиной 4-6 мм. Если выбран более тонкий металл (2,5-3 мм), то его обязательно усиливают с нижней стороны. Естественно, такая обрешетка не помещает в любом случае, она придаст конструкции необходимую жесткость. Ее можно сделать их уголка или швеллера, профильной трубы и т. д. По периметру площадки делают бортики. Высоту их подбирают индивидуально (25-60 мм), в зависимости от того, какие изделия планируется изготавливать на вибростоле. Уголок присоединяют сваркой, либо используют резьбовое соединение.

В центральной части обрешетки столешницы создают кронштейн для фиксации электродвигателя. В этом случае важно качество сварки, потому что этот участок будет испытывать колоссальные нагрузки. При плохо выполненных швах можно ожидать самого худшего — выхода «спасителя» из строя в ближайшее время. Последний этап изготовления «вибростолешницы» аналогичен — это обработка изделия, его грунтование и покраска.

Соединение элементов

До сборки вибростола на столешнице с помощью кронштейна крепят электродвигатель. На раму добавляют детали-амортизаторы. В (или на) стаканы станины устанавливают пружины, а автомобильные подушки фиксируют, используя резьбовое соединение. Эта операция требует соблюдения нескольких правил:

- Заранее надо гарантировать главное условие — одинаковую длину пружин. Даже малейший перекос приведет к тому, что формы при трамбовке «поедут» в сторону, а такую работу уже трудно будет назвать комфортной.

- Высота пружин обязана быть достаточной: станина ни в коем случае не должна соприкасаться с виброплощадкой, а такой сценарий возможен, поскольку изделия имеют немалый вес.

- Фиксация подушек двигателя болтами также требует добавления гроверной шайбы.

После изготовления элементов устанавливают столешницу. Пружины (автомобильные подушки) крепят к виброплощадке, затем проверяют горизонтальность поверхности конструкции. После удачной «стыковки» частей на столе закрепляют кабель питания. Так как сильные вибрации могут стать причиной обрыва проводки, ее фиксируют хомутами. Провисание провода необходимо, петля будет компенсировать колебания столешницы. Кнопки и пусковое оборудование размещают в коробе и надежно фиксируют.

Как сделать вибростол самостоятельно — тема интересная и популярная, потому что данные изделия относительно просты, но многообещающи. Конструкция, изготовленная своими руками — альтернатива реальная и выгодная. Эта операция, позволяющая сэкономить немаленькую сумму: заводские станки обойдутся в 5-10 раз дороже. Нельзя поспорить с тем, что вибростолы, сделанные в домашних условиях, не смогут на равных конкурировать с заводскими «соперниками», однако для нужд дома или дачи их будет достаточно, причем в большинстве случаев.

О том, как сделать вибростол, расскажет следующее видео:

Была ли статья полезна?Мы хотим стать лучше. Спасибо за мнение!

Если вам понравилась статья, пожалуйста, поделитесь ей

Источник

Поделиться

Вибростол своими руками — RMNT — 25 декабря — 43173135213

Анастасия Савостьянова

Дом/Дача

Как сделать стол для формовки мелкоштучных и средних бетонных изделий? Какой материал для этого необходим? В этой статье вы найдёте ответы на эти и другие вопросы. Текст содержит полноценные видеоуроки по сборке вибростола своими руками с подробным описанием хода работы.

Вибростол — приспособление для вибрирования жидких растворов, уложенных в формы. Это может быть тротуарная плитка, секции «еврозабора», искусственный отделочный камень. В этой статье мы рассмотрим варианты изготовления вибростола своими руками.

Это может быть тротуарная плитка, секции «еврозабора», искусственный отделочный камень. В этой статье мы рассмотрим варианты изготовления вибростола своими руками.

Как работает вибростол

Принцип действия предельно прост — вибрации передаются от активатора (вибромотора) к плоскости — в данном случае к крышке стола. Затем вибрации гасятся амортизирующими прокладками или пружинами. На крышке стола располагаются предметы или формы с жидким раствором, требующим вибрирования.

Материалы и инструменты

Для создания конструкции нам понадобится следующие инструменты:

- сварочный аппарат;

- болгарка с диском по металлу;

- ручной инструмент слесаря;

и материалы:

- уголок 40х40х2 — 6 метров;

- труба прямоугольного сечением 40х20 — 6 метров;

- лист металла или ламинированной фанеры 120х750х3 — 1 шт.;

- пружины (от ГРМ Камаз), аналог или резиновые стойки — 4 шт.;

- асинхронный двигатель 220 В/1500 Вт — 1 шт.

;

; - болты/гайки, подручный материал.

Сборка вибростола своими руками

Готовый инструмент будет иметь размеры:

- крышка — 120х750 мм

- высота стола — 850 мм

В качестве подготовки следует очистить материал от ржавчины и подготовить рабочий полигон.

Изготовление неподвижной рамы

Рама стола или станина — опорная часть всего станка. По большому счёту неважно, из чего она будет сделана (только не из дерева!), т. к. её задача — неподвижно удерживать точки гашения вибрации (пружины или резиновые прокладки), на которые опирается крышка. Теоретически это может быть даже бетонная плита или участок фундамента.

Ход работы:

- Нарезать ножки из уголка — 4 шт. по 750 мм.

- Нарезаем стационарную рамку из профтрубы 20х40 — 2 шт. по 600 мм и 2 шт. по 1 м.

- Сварить рамку и приварить ножки вертикально по углам.

- На верхнюю плоскость углов наварить пружины.

Изготовление крышки

Крышка стола не будет жёстко привязана к станине — она будет просто стоять на пружинах. Бортики «стаканов» из трубы не дадут ей соскочить во время работы. Вместо них можно использовать любые аналоги, например, резиновые детали старых заводских станков. Эти элементы исключительно «живучи» и прослужат не один год.

Бортики «стаканов» из трубы не дадут ей соскочить во время работы. Вместо них можно использовать любые аналоги, например, резиновые детали старых заводских станков. Эти элементы исключительно «живучи» и прослужат не один год.

Ход работы:

- Нарезаем профтрубу — 2 шт. по 600 мм и 2 шт. по 1 м.

- Свариваем рамку аналогично стационарной (зеркально), но с двумя дополнительными поперечными рёбрами.

- На рёбра устраиваем площадку для крепления вибромотора с отверстиями по месту.

- По углам подвижного каркаса крышки навариваем кольца стальной трубы Ø 50 мм и высотой 30 мм.

- Навариваем лист металла на рёбра.

Изготовление вибромотора

Активация вибрирования в нашем случае будет производиться от электромотора. Чтобы она появилась, мы разбалансируем вал двигателя, добавив на него эксцентрик. Самый простой и быстрый способ — наварить болты Ø 12–14 мм на вал и утяжелить их гайками. Грузы должны располагаться с обеих сторон, параллельно друг другу — так достигается максимальная сила вибрации.

Масса грузов зависит от мощности мотора, которая в свою очередь зависит от размеров стола. Эти три показателя взаимосвязаны и масса грузов — зависимый параметр. Чаще всего такие изделия собирают из подручного материала, и выбор есть не всегда. Примитивный расчёт мощности мотора — 1500 Вт на 1 м2 площади крышки стола. Оптимальная масса грузиков подбирается опытным путём — на болты накручиваются гайки. Смещая гайки по резьбе болта, можно регулировать амплитуду вибрации.

Сборка всех деталей вместе

Двигатель установить на посадочные места при помощи болтов. На каждый провод питания рекомендуется поставить автомат. Поскольку крышка вместе с мотором имеет значительный вес, её достаточно просто установить «стаканами» на пружины.

Внимание! После установки по месту работы обязательно заземлите стол.

Конструкцию можно окрашивать и дорабатывать, исходя из местных условий и требований к работе станка. Перед запуском проследите, чтобы рама надёжно стояла на опорах, иначе возможно опрокидывание приспособления.

Вибростол описанной конструкции подойдёт для частного хозяйства — изготовления бетонных элементов для собственных нужд. Сам двигатель можно также использовать на самодельной виброплите или виброрейке во время бетонных работ.

Виталий Долбинов, рмнт.ру

Ссылка на первоисточник

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Подписаться

Как построить простой и дешевый корпус для вашего 3D-принтера

Возможно, вы уже видели некоторые из тех причудливых корпусов, которые люди делают для своих принтеров. Как они работают? И они работают? Сегодня мы прольем свет на этот вопрос! Кроме того, мы углубимся в патентные войны и объясним, почему не все принтеры поставляются с корпусом. В довершение всего, мы даже дадим вам полное руководство с информацией о том, как собрать корпус для вашего собственного принтера. Но сначала давайте начнем с фундаментального вопроса: для чего это хорошо?

- Стабильная среда печати — Сквозняки могут отрицательно сказаться на вашей печати.

Корпус будет поддерживать стабильную температуру и высокую. Большие перепады температуры окружающей среды и температуры печати могут привести к деформации и усадке печатного объекта, особенно при печати из АБС-пластика. Адгезия слоев также может улучшиться при более высоких температурах окружающей среды.

Корпус будет поддерживать стабильную температуру и высокую. Большие перепады температуры окружающей среды и температуры печати могут привести к деформации и усадке печатного объекта, особенно при печати из АБС-пластика. Адгезия слоев также может улучшиться при более высоких температурах окружающей среды. - Уменьшить и содержать s mell – Некоторые нити ( глядя на вас, ABS! ) могут выделять неприятные испарения во время печати. Эти пары будут содержаться в корпусе, и вы сможете быстро выпустить их наружу через открытое окно, когда печать будет завершена.

- Шумоподавление – Как будто вам нужно, чтобы MK3 был чуть тише 🙂 Но еще один уровень звукоизоляции не помешает, особенно если вы расположите корпус рядом с рабочим столом или в гостиной.

- Сбор пыли . Подшипники и гладкие стержни оценят уменьшение количества пыли, оседающей на принтере.

Однако, , если вы не печатаете из АБС-пластика или других высокотемпературных нитей, которые подвержены деформации, вы не заметите большой разницы . На самом деле вы можете оставить корпус открытым, например, из PLA, чтобы обеспечить достаточное количество холодного воздуха вокруг принтера для вентилятора охлаждения деталей.

На самом деле вы можете оставить корпус открытым, например, из PLA, чтобы обеспечить достаточное количество холодного воздуха вокруг принтера для вентилятора охлаждения деталей.

Корпус для MMU2S

Если у вас есть MMU2S, мы создали модифицированную версию корпуса — ознакомьтесь с ней здесь .

Почему не все принтеры на рынке закрыты по умолчанию?

Тут два фактора — цена и патенты . Нет никаких сомнений в том, что появление потребительских 3D-принтеров было задержано патентами. Такие компании, как Stratasys, Zcorp или 3D Systems, запатентовали почти все технологии 3D-печати, которые только можно себе представить. Это довольно безумно, когда вы смотрите на эскизы из 1980-х-1990-х годов и понять, насколько некоторые из нынешних 3D-принтеров похожи на них.

Только после истечения срока действия этих ключевых патентов в 2009 (через 20 лет после подачи заявки) началось движение RepRap . И быстро начали разрабатывать дешевые, простые в сборке 3D-принтеры. Несмотря на то, что срок действия большинства этих основных патентов уже истек, некоторые из них (в первую очередь те, что принадлежат Stratasys) либо все еще действуют, либо срок их действия истек совсем недавно. Например, в патенте Stratasys (все еще действующем) описывается устройство, «которое создает трехмерные объекты в нагретой камере сборки» (…) «Компоненты устройства, управляющие движением, находятся снаружи и термически изолированы от камеры сборки». Это означает, что если вы поместите шаговые двигатели вне корпуса, вы не сможете продать продукт, так как это нарушит патент.

И быстро начали разрабатывать дешевые, простые в сборке 3D-принтеры. Несмотря на то, что срок действия большинства этих основных патентов уже истек, некоторые из них (в первую очередь те, что принадлежат Stratasys) либо все еще действуют, либо срок их действия истек совсем недавно. Например, в патенте Stratasys (все еще действующем) описывается устройство, «которое создает трехмерные объекты в нагретой камере сборки» (…) «Компоненты устройства, управляющие движением, находятся снаружи и термически изолированы от камеры сборки». Это означает, что если вы поместите шаговые двигатели вне корпуса, вы не сможете продать продукт, так как это нарушит патент.

Еще одно препятствие цена . Корпус Prusa мы рассматривали и даже разработали довольно давно. Он был сделан в основном из плексигласа. Нашей целью была цена в 90 долларов, и, учитывая стоимость упаковки, доставки и материалов, мы просто не могли заставить ее работать. Гораздо разумнее построить корпус самостоятельно из местных материалов .

Насколько горячим должен быть корпус и может ли блок питания оставаться внутри?

Давайте проясним, нам , а не , нацелены на очень высокие температуры внутри корпуса. Вам не нужен дополнительный обогреватель . Сам принтер производит много тепла, и все, что вам нужно сделать, это не дать ему уйти. Цель состоит в том, чтобы достичь стабильных температур без каких-либо резких изменений из-за ветра или сквозняка. Даже всего 35°C внутри корпуса имеет огромное значение , увеличивает адгезию слоев и может предотвратить деформацию ABS.

Блок питания не предназначен для работы в очень жарких условиях. Выдерживая блок питания при температуре выше 40-50°C, можно значительно сократить срок его службы. В идеале блок питания следует разместить снаружи корпуса. Вы даже можете разместить ЖК-дисплей снаружи, чтобы иметь возможность управлять принтером, не выпуская горячий воздух.

Выдерживая блок питания при температуре выше 40-50°C, можно значительно сократить срок его службы. В идеале блок питания следует разместить снаружи корпуса. Вы даже можете разместить ЖК-дисплей снаружи, чтобы иметь возможность управлять принтером, не выпуская горячий воздух.

2 простых вольера

Палатка для фотостудии – никаких работ не требуется

Зачастую вольер можно создать из предмета, изначально созданного для совершенно другой цели. Эту фото (80х80) палатку можно купить на eBay или Aliexpress примерно за $15-20. И все, что вам нужно сделать, это разместить принтер внутри палатки. Он сделан из текстильного материала, а значит пористый. Текстильный корпус не позволит вам достичь сумасшедших высоких температур, так что вы даже можете держать блок питания внутри. Мы достигли температуры около 38 ° C после 10 минут печати в помещении с температурой окружающей среды. 26°C – это значительное улучшение. И в качестве бонуса фотопалатка для ваших отпечатков 🙂

Ikea Lack — если вы заботитесь и о внешнем виде

Использование Ikea Lack в качестве ограждения — самый популярный выбор в сообществе 3D-печати.

Преимущества нашего корпуса

- Блок питания размещается снаружи в защелкивающемся держателе, но легко помещается обратно, если вам нужно переместить принтер

- Светодиодное освещение, подключенное к блоку питания принтера

- Петли, встроенные в угловые надставки

- Двустворчатая дверь

- Отдельные столы можно поднять в любое время

Что вам понадобится

Детали для печати

Основные части корпуса Ikea Lack

Скоба рамы, заменяющая блок питания для MK3 (серебристый блок питания)

Скоба рамы, заменяющая блок питания для MK3 (черный блок питания)

Скоба рамы, заменяющая блок питания для MK2/S (remix by Martin Schnur)

60 градусов Крышка кабеля нагревательного элемента для MK3

Крышка кабеля нагревательного элемента 45 градусов для MK2/S

Конструкция

- 2x или 3x стола Ikea LACK

- 4 неодимовых магнита 20 мм x 6 мм x 2 мм

- 3x Plexi 440 x 440 мм, толщиной 3 мм (если вы находитесь в США, попробуйте Queen City Polymers)

- 2x Plexi 220 x 440 мм, толщина 3 мм

Электроника

- Датчик огня/дыма

- Внутренний/наружный термометр

- Светодиодная лента 24 В , 30 см

- 24 В для MK3, 12 В для MK2/S

- Если вы хотите использовать светодиодную ленту 12 В с MK3, используйте отдельный блок питания.

- Двойной кабель, 100 см

- 2x WAGO 221 или аналогичный компактный рычажный соединитель

Винты

- 12x 6×20 мм (12 x 3/4″)

- 4x 6×50 мм (12×2″)

Печатные детали

- Верхний стол (шкаф)

- Нижний стол (опорный стол)

- Держатели катушек

Инструменты

- Крестовая отвертка

- Шестигранные ключи

- Суперклей

- Сверло + сверло по дереву 3 мм + сверло по дереву 10 мм

- Рулетка

- Маркер

Корпус (верхний стол) в сборе

Установка верхних угловых стоек

Крепление ножек

90 006 Светодиодная лента

Приблизительно за 12 долларов США вы можете купить светодиодную ленту с блоком питания. , как этот. Однако, если вы чувствуете себя немного предприимчивым и имеете некоторый опыт в подключении электроники, вы можете питать светодиоды непосредственно от блока питания принтера. Помните, что MK3 работает от 24 В, тогда как MK2/S работает от 12 В, поэтому убедитесь, что вы покупаете правильные светодиоды.

Помните, что MK3 работает от 24 В, тогда как MK2/S работает от 12 В, поэтому убедитесь, что вы покупаете правильные светодиоды.

Держатели катушек

Установка детектора дыма ты берешь принтер из коробки.

Установка нижних угловых стоек

Перед тем, как прикрутить нижние стойки, , убедитесь, что вы вставили плексиглас в первый . Как только вы затянете стойки, оргстекло зафиксируется на месте, и вы не сможете его снять. Это означает, что вы можете легко поднять эту часть корпуса, не беспокоясь о том, что стекло выпадет. Обратите внимание, что одна из четырех стоек имеет отверстие для ввода кабеля . Убедитесь, что вы разместили эту заглушку на левой стороне

Опорный стол (нижний стол) в сборе

Держатель блока питания

Электроника не работает при более высоких температурах внутри корпуса. Для сохранения БП в исправном состоянии лучше ставить его из коробки. Это даже безопаснее!

Для сохранения БП в исправном состоянии лучше ставить его из коробки. Это даже безопаснее!

- Отключите принтер от сетевой розетки . Снимите стяжки на раме, чтобы освободить кабели блока питания. (Затяните остальные кабели новыми стяжками-молниями.)

- Отсоедините кабели от платы EINSY. Не забудьте также отключить датчик паники Power.

- Отвинтите блок питания от рамы.

- Держите блок питания рядом с задней левой ножкой (той, где проходит кабель). Затяните печатную часть держателя блока питания двумя винтами, а затем установите печатную часть фиксатора блока питания. Блок питания

- теперь зафиксирован, но при необходимости его можно выдвинуть.

- Вы можете заменить блок питания на раме этой печатной деталью, чтобы обеспечить жесткость рамы.

Распорка рамы и прямоугольный кабельный кожух

После снятия блока питания с рамы можно заменить его напечатанной деталью и обеспечить жесткость рамы.

Фиксирующие заглушки и магнитные ручки

Закрепите четыре нижние заглушки. Один из них имеет отверстие для прохода кабеля . Поместите его в задний левый угол корпуса. Приклейте два магнита к стопору двери и прикрутите его к передней части стола. Оставьте достаточно места для оргстекла и ручек (1 см).

Готовый корпус

Теперь просто поставьте два стола друг на друга, и корпус готов. При желании вы можете добавить еще один столик Ikea Lack внизу, чтобы поднять принтер на более удобную высоту.

Как звукоизолировать стены | Советы по звукоизоляции своими руками

Дальше по коридору ваш 10-летний ребенок играет на саксофоне. В гараже ваш муж заводит настольную пилу. У ракетки качаются рисунки на стенах.

В гараже ваш муж заводит настольную пилу. У ракетки качаются рисунки на стенах.

Было бы здорово, если бы вы могли приглушить весь этот шум? Звукоизолировав стены, вы обретете тишину и покой и немного восстановите здравомыслие в своем доме.

Чтобы снизить уровень шума в доме, вам необходимо уменьшить вибрацию, устранить утечки звука и поглотить звуки.

Звуки — это вибрации. Гашение этих вибраций лучше всего делать с помощью тяжелых, плотных материалов, которые останавливают шум на своих путях.

Когда дело доходит до тяжелого материала, кирпич и камень хороши, но непрактичны для переделки внутренних стен. Самая простая стратегия — добавить второй слой гипсокартона, чтобы создать толстый звукоизолирующий барьер.

Вам не нужно везде добавлять гипсокартон — вы можете изолировать шумную комнату (детский саксофон) или тихую комнату (уголок для чтения).

Вам придется отполировать и перекрасить новый гипсокартон и, возможно, расширить электрические розетки и распределительные коробки, но это относительно простые и недорогие проекты своими руками.

Самые популярные советы и рекомендации по ремонту

10 дешевых идей реконструкции, которые выглядят совсем не так

Советы и рекомендации по ремонту

Не тратьте ни копейки, пока не рассмотрите эти дешевые и простые варианты.

Представь! 10 преображений комнаты своими руками, которые вдохновят вас на покупку

Советы и рекомендации по ремонту

Просто немного воображения и несколько инструментов могут превратить этот список в ваш новый дом.

10 потрясающих идей для лепки короны

Советы и рекомендации по ремонту

Заставьте комнаты казаться выше, короче и изящнее — и скройте недостатки.

9 быстрых самоделок, которые могут превратить этот дом в ваш дом

Советы и рекомендации по ремонту

Как превратить ваш новый дом в дом, выполняя один простой и быстрый проект за раз

Секрет №2: бутерброд с герметиком.

В качестве дополнительной защиты разделите два слоя гипсокартона полосами акустического герметика толщиной 3/8 дюйма (9–20 долларов США за тюбик весом 28 унций). Герметик гасит вибрации, которые пытаются перейти от одного слоя гипсокартона к другому.

Секрет №3: Винил с массовой загрузкой.

Изготовленный специально для шумоподавления, винил с массовой нагрузкой (MLV) представляет собой гибкий материал, который поставляется в рулонах шириной 4 фута. Его можно повесить на стену или установить на пол, чтобы приглушить звуки. Поместите его между слоями гипсокартона, чтобы значительно уменьшить передачу звука через стены.

Рулон MLV толщиной 1/8 дюйма (60 кв. футов) длиной 15 футов стоит 80–110 долларов США. Он тяжелый, поэтому, если вы покупаете его в Интернете, будьте готовы заплатить еще 40-50 долларов за доставку.

Популярное Чтение

Простое 5-шаговое руководство по покраске бетона

Живопись и освещение

Покраска бетонных поверхностей требует больше навыков, инструментов и времени, чем покрытие гипсокартона. Вот как это сделать правильно.

Вот как это сделать правильно.

16 невероятно полезных правил, которым следует каждый организованный дом

Идеи и приемы хранения данных

Дома сами себя не убирают. Но эти простые правила (пробуждай и делай!) заставят вас почувствовать, что они делают.

9 советов от грабителей о том, как не пустить их в свой дом

Страхование жилья

Не возвращайтесь домой к кошмару и ощущению вторжения. Вот как предотвратить кражу со взломом.

Секрет № 4: устранение утечек звука.

«Звук подобен воде», — говорит Джош Кернан из Westside Drywall в Хаббарде, штат Орегон, отмечая, что везде, где может просачиваться вода — через трещины и отверстия — звук тоже может проникнуть.

Чтобы остановить утечку звука, используйте акустический герметик для закрытия отверстий и зазоров вокруг:

- потолочных светильников

- распределительных коробок

- распределительных коробок

- дверного короба

Добавить щетки ($6) –$14) к низу дверей и уплотнитель дверных коробок.

Секрет № 5: Звукопоглощающие акустические панели.

Акустические панели поглощают звуки до того, как они могут отразиться от стен и потолков. Они созданы для улучшения звука в комнате, например в домашнем кинотеатре, но также помогают уменьшить передачу звука через стены.

Изготовленные из пористого вспененного полипропилена (PEPP), панели бывают различных размеров и толщины. Большинство типов для домашнего использования покрыты тканями с десятками цветов на выбор. Некоторые производители предлагают ткани с индивидуальным принтом, которые превращают вашу звукопоглощающую панель в произведение искусства на стене: отправьте цифровую фотографию, и они воспроизведут ее на вашей панели. 9№ 0003

Панели крепятся с помощью зажимов или липучек, и их легко установить своими руками. Стандартная панель размером 2 на 2 фута стоит 25-30 долларов.

Секрет № 6: Приглушение окружающего шума.

Добавление в комнаты мягких предметов — ковриков, ковров, портьер, растений в горшках — помогает снизить вибрацию и окружающий шум.

Связанный: Стоят ли звуконепроницаемые окна своих денег?

Секрет № 7: Заглушение воздуховодов.

Звукопоглощающая пленка для воздуховодов снижает шум в воздуховодах и обеспечивает дополнительную теплоизоляцию. Рулон пленки толщиной 1 дюйм размером 4 на 30 футов стоит 50 долларов.

Секрет № 8: Добавление дверей из цельного сердечника.

Межкомнатная дверь со сплошным сердечником (60–80 долларов США) поглощает звук лучше, чем дверь с полым сердечником. Добавьте развертку, чтобы сократить воздушный шум.

Секрет № 9: Знайте свои рейтинги STC.

Звукоизоляционные изделия часто имеют класс звукопередачи (STC). STC — это показатель того, на сколько децибел шумоподавления обеспечивает продукт. Чем выше рейтинг STC, тем лучше.

При улучшении на 10 STC кажется, что шум уменьшился вдвое. С другой стороны, разница в рейтинге в 3 STC или менее почти незаметна, и это стоит знать при сравнении продуктов.

В этом случае важным параметром является толщина материала для рамы. Чем тоньше лист, тем массивнее ему потребуется усиление — нижняя обрешетка.

В этом случае важным параметром является толщина материала для рамы. Чем тоньше лист, тем массивнее ему потребуется усиление — нижняя обрешетка.

;

; Корпус будет поддерживать стабильную температуру и высокую. Большие перепады температуры окружающей среды и температуры печати могут привести к деформации и усадке печатного объекта, особенно при печати из АБС-пластика. Адгезия слоев также может улучшиться при более высоких температурах окружающей среды.

Корпус будет поддерживать стабильную температуру и высокую. Большие перепады температуры окружающей среды и температуры печати могут привести к деформации и усадке печатного объекта, особенно при печати из АБС-пластика. Адгезия слоев также может улучшиться при более высоких температурах окружающей среды.