Ручной станок для гибки арматуры своими руками чертежи: Ручной станок для гибки арматуры,как сделать своими руками:фото, чертежи.

Ручной станок для гибки арматуры своими руками: чертежи, советы

Практика последних лет показывает, что ручной станок для гибки арматуры очень часто применяется при возведении объектов различного назначения.

Строительные технологии современного типа рассчитаны на использование качественных материалов и предварительно собранных конструкций.

Такой подход позволяет выполнять работы в короткие сроки и с высоким качеством. В то же время, почти на каждой стройке требуется специальное оборудование для подготовки нестандартных изделий.

Содержание:

- Виды арматуры

- Станки для гибки арматуры

- Порядок сборки ручного станка

- Комплектация

- Сборка

- Правила обслуживания и эксплуатации станка

Чаще всего такая необходимость появляется при изготовлении нестандартных железобетонных конструкций непосредственно на строительной площадке.

Виды арматуры

Для того чтобы строить быстро и качественно, требуется соблюдать два условия. Первое – использовать строительные материалы нового поколения.

Первое – использовать строительные материалы нового поколения.

Второе – применять эффективные технологии сборки и монтажа.

Сборные железобетонные конструкции используются при строительстве многоэтажных жилых домов, промышленных зданий и сооружений в течение многих десятилетий.

Видео:

Прочность бетонным элементам придет металлическая арматура, которую укладывают внутрь изделия при изготовлении.

Металл в сочетании с бетоном обеспечивает должную прочность и долговечность конструкции.

При изготовлении многих строительных элементов требуются приспособления для формовки арматурного прутка.

Мерные пруты металлической арматуры используются только при возведении масштабных объектов.

Индивидуальное жилищное строительство, сооружение подсобных построек, таких как гараж или баня, требуют резки, гибки и прочих изменений исходной формы прутка.

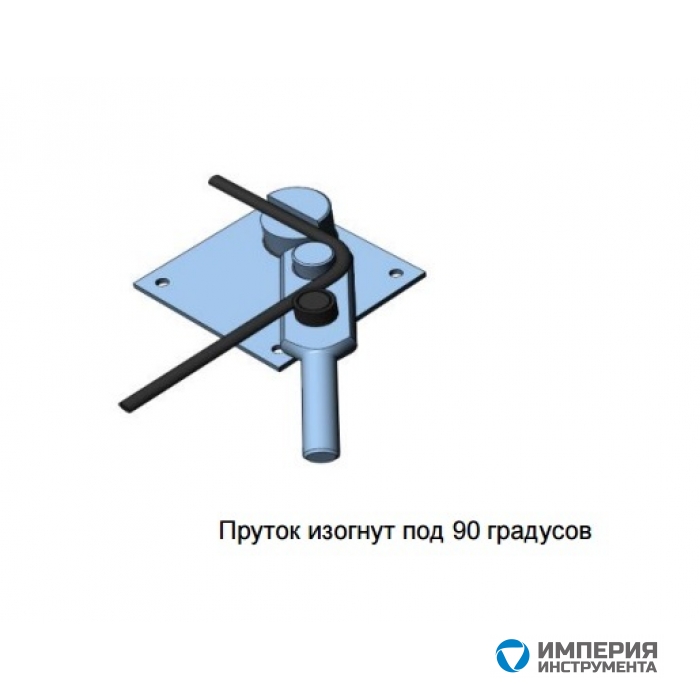

Учитывая высокую прочность арматуры, без инструментов и специальных приспособлений в таких случаях не обойтись. На фото представлен станок, предназначенный для гибки прутка.

Станок заводского производства. Такое устройство имеет большую стоимость и на малых объектах его использовать не рентабельно.

Как правило, такие станки устанавливаются в цехах по производству железобетонных изделий.

Сегодня на рынке появилась арматура из композитных материалов. Ее технические характеристики нисколько не хуже, чем у металлической.

Видео:

При этом она обладает одним существенным недостатком – ее нельзя деформировать и придавать ей отличную от прямолинейной форму.

Такая потребность возникает при обустройстве массивных и сложных фундаментов, а также при возведении стен.

Гораздо легче и продуктивнее выполнять это с помощью специального станка, который предназначен для гибки арматуры.

Станки для гибки арматуры

В настоящее время на рынке представлена широкая линейка станков для гибки арматуры различного диаметра.

По принципу действия станки подразделяются на следующие типы:

- гидравлические;

- пневматические;

- ручные;

- электромеханические;

- электромагнитные.

Для того чтобы выполнять операции по загибу арматуры в полном соответствии с техническим заданием, надо использовать определенный тип оснастки.

Станки, оснащенные гидравлическим приводом, не требуют того, чтобы рабочий гнул арматурный прут своими руками. Эта операция выполняется автоматически.

Наиболее совершенными считаются агрегаты электромеханического типа.

Принципиальный механизм действия всех станков одинаков. Пруток арматуры закрепляется между упорным и центральным валами.

А гибочный вал расположен с наружной стороны арматуры.

Под воздействием гибочного вала арматурный прут загибается вокруг центрального вала, диаметр которого можно менять в зависимости от профиля заготовки.

При этом упорный вал не позволяет поворачиваться оставшейся части заготовки. Чем больше диаметр арматуры, тем больше энергии нужно прилагать для гибки.

Чертеж устройства простейшего станка приведен на снимке.

Многие индивидуальные застройщики и строительные компании среднего масштаба предпочитают использовать самодельные станки для гибки арматуры.

В зависимости от своей массы и сферы применения, все станки для гибки арматуры можно разделить на два основных вида:

- мобильные;

- стационарные.

Для работы на удаленных объектах, прокладке автомобильных дорог и сооружений удобнее пользоваться мобильным агрегатом. Устройство весом до 100 кг считается переносным.

Стационарные станки устанавливаются в цехах и на конвейерных линиях. Промышленностью выпускаются устройства с автоматическим управлением.

Промышленностью выпускаются устройства с автоматическим управлением.

При больших объемах производства требуются заготовки однотипной формы. «Загибать» их выгоднее и быстрее на стационарных станках.

Порядок сборки ручного станка

Самодельный станок для гибки арматуры можно собрать из подручных материалов. Прежде всего, необходимо внимательно изучить чертеж этого устройства.

Очень важно четко представлять себе принцип действия и назначение всех элементов – центрального, опорного и гибочного вала.

Для большей точности и уверенности можно собрать макет станка, на деревянной доске используя гвозди в качестве основных элементов.

После этого можно приступать к следующему шагу — подбору комплектующих элементов и материалов.

Комплектация

При изготовлении станка для гибки понадобятся:

- отрезок швеллера;

- металлический уголок;

- болты и гайки, которые будут использоваться при креплении составляющих элементов.

Детали надо подбирать, руководствуясь чертежом. Из них нужно изготовить основание, рычаг и закрепить на основании центральный и гибочный вал.

Сборка

На фото показан станок для гибки арматуры, который собран своими руками. Прочность собранной конструкции должна быть выше, чем у арматуры.

Для испытания на надежность следует «загнуть» пруток разного диаметра. В результате тестирования нужно определить предельный диаметр арматуры, которую допускается гнуть на изготовленном станке.

Правила обслуживания и эксплуатации станка

Ручной станок, изготовленный своими руками для гибки прутка, по конструкции и функциональным возможностям ничем не отличается от модели заводского производства.

Исходя из этого, обращаться с данным оборудованием следует в соответствии с действующими правилами эксплуатации.

Перед началом работ необходимо проверить надежность крепежных узлов. Подвижные элементы не должны иметь люфта.

Поскольку арматуру приходится формировать своими руками, при работе нужно использовать спецодежду и средства индивидуальной защиты.

Человека, который будет выполнять операции по загибу металла, необходимо обучить приемам работы на станке.

Рабочее место должно быть оборудовано таким образом, что исходные заготовки подавались с одной стороны, а готовая деталь укладывалась с другой.

Не допускается захламление прилегающей к станку территории.

Похожие статьи- Какую арматуру использовать для фундамента — Узнайте!

Уважаемые читатели StroyVopros.net, доброго времени суток. В данной статье мы разберем, какую арматуру использовать для фундамента, а также выясним…

- Вальцы для профильной трубы своими руками: чертежи, рекомендации

Очень часто в домашнем хозяйстве при проведении различных ремонтных работ требуется особым образом согнуть кусок трубы, и в этом случае следует…

- Печь булерьян своими руками — чертежи, пошаговая технология

Печь булерьян – это изобретение канадских лесорубов, которым было крайне важно обеспечить себя надежным источником быстрого обогрева даже самого.

..

..

Арматурогиб — станок для гибки арматуры своими руками

При выполнении строительных мероприятий, связанных с усилением фундаментных оснований и армированием перекрытий, возникает потребность в гнутье стальных прутков. Арматурные стержни также изгибают для сооружения теплиц и изготовления стальных конструкций. Для этого используется самодельное и профессиональное оборудование. Планируя изготовить станок для гибки арматуры своими руками, чертежи можно разработать самому или купить. Остановимся детально на конструкции, изучим технологию. Подробно рассмотрим, как сделать ручной станок для гибки арматуры своими руками.

Содержание

Станок для гнутья арматуры – классификация и конструкция

Станок для изгиба арматуры – это оборудование, позволяющее придать арматурному металлопрокату необходимую конфигурацию.

Устройства делятся на типы в зависимости от следующих критериев:

- конструктивных особенностей;

- типа привода;

- диаметра сгибаемого стержня.

Станок для загибания арматуры бывает следующих типов:

- механическое устройство с ручным приложением усилий;

- механизированное оборудование с питанием от электрической сети.

Принцип работы оборудования для деформации арматуры заключается в сгибании стального стержня, зафиксированного между роликоопорами путем приложения усилий со стороны упорного ролика. Специальные станки позволяют изгибать металлические пруты под необходимым радиусом.

Оборудование с ручным приводом отличается рядом преимуществ:

- простым принципом работы, напоминающим функционирование трубогиба;

- уменьшенной массой изгибающего механизма, составляющей от 12 до 20 кг;

- мобильностью, позволяющей, при необходимости, быстро переносить оборудование;

- малым объемом затрат, позволяющим изготовить станок для гнутья арматуры своими руками.

Механизированное оборудование с электрическим приводом применяется на промышленных предприятиях при серийном изготовлении гнутых элементов. Промышленный арматурогиб отличается следующими моментами:

Промышленный арматурогиб отличается следующими моментами:

- увеличенной производительностью, позволяющей за одну минуту загнуть 5-6 арматурных элементов;

- возможностью изгибать промышленный арматурный металлопрокат с увеличенным диаметром;

- повышенной до 5 кВт мощностью электроприводной станции, позволяющей прилагать значительные усилия;

- возможностью работы в автоматическом режиме с дистанционным управлением, а также на ручном управлении;

- стационарной конструкцией, предусматривающей эксплуатацию оборудования на месте установки без перемещения;

- увеличенной до 0,5 т массой, затрудняющей транспортировку без применения грузоподъемных приспособлений;

- достаточно высокой стоимостью, позволяющей приобрести устройство только с целью промышленного применения.

В условиях промышленных предприятий часто совмещают процесс рубки с деформацией арматурного металлопроката. Для этого используют специальное оборудование. В конструкции таких агрегатов применяется:

В конструкции таких агрегатов применяется:

- мощный гидравлический привод;

- электромеханические системы;

- электромагнитные механизмы.

В зависимости от диаметра металла, который необходимо деформировать, гибочные устройства делятся на следующие группы:

- облегченные, осуществляющие изгиб прутьев диаметром до 2 см;

- средние, изгибающие металлические стержни сечением до 4 см;

- тяжелые, предназначены для загибания заготовок диаметром до 9 см.

Улучшенное качество изгиба обеспечивают гидравлические устройства. При деформации металла не происходит растрескивание, а также образование складок, являющихся источником внутренних напряжений.

Какой инструмент для гибки арматуры предлагается на рынке

На рынке предлагаются бытовые, а также промышленные модели специального гибочного оборудования. Заслуживает внимания ручной арматурогиб модели Afacan, предлагаемый в следующих модификациях:

- Afacan 10E.

Работает со стержнями сечением 0,6–1,2 см;

Работает со стержнями сечением 0,6–1,2 см; - Afacan 12E. Изгибает прокат диаметром 1–1,2 см;

- Afacan 16РТ. Деформирует прутки диаметром до 1,6 см.

Предлагаются также ручные универсальные гибщики, предназначенные для загибания арматурных стержней диаметром 0,6–2 см.

Ручные станки для гибки арматуры AfacanИмеется возможность приобрести или арендовать следующие виды промышленных установок для гнутья:

- СГА-1. При установленной мощности привода 3 кВт легко деформирует стержни диаметром до 3,2 см, обеспечивая их изгиб на 160 градусов;

- GW-40. Конструкция устройства с трехкиловатным приводом позволяет изгибать на 180 градусов металлопрокат, диаметр которого достигает 4 см;

- Г-40. Кинематика устройства, оснащенного ступенчатым передаточным механизмом, позволяет многократно деформировать пруток сечением до 3,2 см;

- Г-50. Это промышленная установка, укомплектованная приводной станцией мощностью 4 кВт, деформирует арматурные прутки диаметром до 5 см.

Принимая решение о приобретении гибочного оборудования, проконсультируйтесь со специалистами. Они дадут профессиональный совет, помогут правильно подобрать устройство в зависимости от поставленных задач.

Гибка арматуры своими руками – нюансы технологии

До начала работ необходимо подготовить заготовки требуемых размеров. Процесс ручной гибки происходит по простому алгоритму:

- Стержень устанавливается на посадочную площадку и выставляется между фиксирующими опорами.

- Определяется центр участка, который будет деформироваться под воздействием прилагаемых усилий.

- Приводной рычаг вручную поворачиваться относительно оси, воздействуя на зажатый пруток.

- Арматурный прокат деформируется на необходимый угол в процессе приложения усилий к рычагу.

- Изогнутая деталь, соответствующая по конфигурации требованиям документации, извлекается.

Конструкция оборудования позволяет производить деформацию зажатого стержня в любом направлении. Для безопасности и удобства выполнения работ важно надежно закрепить гибочный механизм на устойчивой поверхности.

Для безопасности и удобства выполнения работ важно надежно закрепить гибочный механизм на устойчивой поверхности.

Выполнение гибочных операций на механизированных устройствах с приводом требует ознакомления с принципами работы оборудования и специальной подготовки. До начала работ следует тщательно изучить руководство по эксплуатации, а также требования техники безопасности. Конструкция многих агрегатов с гидравлическим или электромеханическим приводом предусматривает подачу команд путем нажатия на педаль. При этом заготовки подаются в рабочую зону руками.

Порядок работы на промышленном гибочном оборудовании:

- Установите гибочный ролик необходимого диаметра, соответствующий размеру сечения металлопроката.

- Настройте механизм устройства на требуемый угол загиба, находящийся в интервале от 0 до 180 градусов.

- Расположите пруток в посадочной площадке рабочего ролика, зафиксируйте его на опорных стойках.

- Нажмите на педаль включения агрегата и произведите деформацию прутка до необходимой конфигурации.

Прекратите нажимать педаль, когда заготовка приобретет требуемую форму. Затем извлеките ее из рабочего механизма. Важно соблюдать правила безопасности, не допускать попадания пальцев или одежды в зону вращения роликов.

Гибка арматуры своими рукамиКак устроен гибочный ручной станок для арматуры

Конструкция самодельного гибочного устройства несложная. Малогабаритное приспособление для гибки арматуры включает следующие части:

- рабочий стол, выполненный в виде стальной пластины толщиной 6–8 мм;

- зафиксированные на основе упоры, которые ограничивают перемещение стержня;

- поворотный рычаг с прижимным роликом, деформирующим стальные прутки.

Возможна также простая конструкция, состоящая из автомобильного домкрата, к которому прикреплен пуансон, и вертикальной стойки с закрепленными на ней подвижными опорами. Этот вариант устройства является переносным. Механизм позволяет легко изогнуть арматурный стержень, который касается подвижных роликов и изгибается при перемещении домкратного штока.

Собираем приспособление для гибки арматуры своими руками

Приняв решение собрать простое приспособление для гибки арматуры своими руками, чертежи можно заменить обычными эскизами. В них важно предусмотреть конструктивные особенности устройства, а также габаритные и присоединительные размеры. Рассмотрим, как изготовить арматурогиб ручной своими руками. Для выполнения работ подготовьте следующие материалы:

- стальной швеллер с толщиной стенки 6 мм и длиной 0,8–1 м для металлоконструкции;

- две стальные петли от ворот цилиндрической формы диаметром 3–4 см и длиной 10 см;

- уголок с размером полки 2,2–3,2 см, прямоугольный профиль 4х2 см и пруток диаметром 1,2 см для сборки пуансона и корпусных элементов.

Потребуется также оборудование:

- автомобильный подъемник – домкрат, способный развивать усилие до 2–2,5 тонн;

- электросварочный аппарат с электродами;

- болгарка, укомплектованная кругом по металлу;

- линейка и чертилка для разметки;

- молоток и уровень.

Собирайте станок для гибки арматуры своими руками, соблюдая последовательность операций:

- Произведите разметку и нарежьте 5-сантиметровые заготовки, используя арматуру, профиль прямоугольного сечения и уголок.

- Соберите пуансон, вварив в прямоугольный профиль арматурные отрезки и соединив конструкцию в верхней плоскости с уголком.

- Подсоедините к штоку домкрата упорную пластину из швеллера, зафиксируйте ее в нижней плоскости пуансона.

- Сварите несущую раму т-образной конфигурации, используя прямоугольный профиль и швеллер.

- В нижней части металлоконструкции приварите ограничители, обеспечивающие фиксированное положение домкрата.

- Приварите к боковым поверхностям вертикальной стойки уголки на одном уровне, проверьте правильность расположения.

- Соедините электросваркой неподвижную часть петли с уголком и вертикальной стойкой, обеспечив свободное вращение подвижной части.

Собирая гибочный станок для арматуры своими руками, обратите внимание на расстояние между верхним уровнем пуансона и нижней частью подвижных цилиндров (петель). Интервал должен соответствовать размерам арматурного прутка, который планируется изгибать. Используя этот принцип, можно также изготовить ручной станок для гибки проволоки увеличенного диаметра. Существуют различные конструкции устройств, в которых процесс изгиба можно осуществить без использования домкрата, применяя обычный рычаг с роликом.

Подводим итоги

Определившись с конструкцией устройства, можно самостоятельно изготовить гибочный механизм, предназначенный для придания стальным пруткам необходимой формы. Важно ответственно подойти к разработке документации. Следует использовать проверенные чертежи, по которым изготавливалось гибочное оборудование, или самостоятельно создать эскиз натурного образца. Для домашних умельцев предоставляется широкое поле деятельности. Результат – самостоятельно изготовленное гибочное устройство, применение которого позволит сэкономить денежные средства.

Для домашних умельцев предоставляется широкое поле деятельности. Результат – самостоятельно изготовленное гибочное устройство, применение которого позволит сэкономить денежные средства.

Что такое инструмент для прогрессивной штамповки? Пошаговое руководство

Инструмент для прогрессивной штамповки — это отделка заготовки. Необходимо получить гладкую поверхность детали. С помощью шлифовки устраняются мелкие дефекты предыдущих операций.

Этот процесс подразделяется на несколько видов:

- Грубый

- Квартира

- Круглое шлифование

- Заточка

- Полировка

Надо сказать, что процесс этот достаточно трудоемкий. Для этого нужны специальные инструменты и абразивы.

Рекомендации по завершению обработки поверхности металлических деталей При каждой работе по металлообработке важно обращать внимание на множество вещей, таких как прогрессивный штамповочный инструмент . Формул и аксиом успеха не существует. Чтобы результат проделанной работы соответствовал вашей идее или проекту заказчика, советую правильно подобрать материалы и тип обработки. Не помешает потренироваться и набить руку.

Формул и аксиом успеха не существует. Чтобы результат проделанной работы соответствовал вашей идее или проекту заказчика, советую правильно подобрать материалы и тип обработки. Не помешает потренироваться и набить руку.

Вот некоторые моменты, которые следует учитывать при шлифовании металлических деталей:

Абразивный тип. Для твердых металлов характерны крупнозернистые материалы, а для мягких сплавов подходят аналоги с мелким зерном.

Тип помола. Например, черновая обработка необходима для удаления с металла ржавчины, грязи и других посторонних включений.

Необходимость ручной обработки. Эта техника придает металлу эстетический вид с помощью инструмента для прогрессивной штамповки . Для его реализации распространены водонепроницаемые шкурки с микроабразивами. Чтобы было удобно манипулировать кожей, ее крепят к деревянному бруску.

Специфика полировки: Обычно эту суперполировку проводят с помощью специальных кругов и шкур. Чтобы поверхность стала совершенно идеальной, не стоит пренебрегать порошками и пастами.

Почему металлическая шлифовальная машина выбрана более осознанно?Использование хорошей современной металлической шлифовальной машины обеспечивает высокое качество отделки. Важным критерием выбора является количество возможностей для того или иного типа оборудования. Прекрасно, когда агрегат позволяет обрабатывать детали самых разных форм, конфигураций и размеров.

Более того, для профессионала незаменима только ручная обработка прогрессивного штампа . Например, изделия из закаленной стали шлифуют исключительно на станках.

Как оценить результат инструмента прогрессивной штамповки? Поверхность обрабатываемой детали или изделия должна быть совершенно гладкой: без следов подачи и других дефектов, что часто может быть вызвано вибрацией стола или вибрацией шлифовального круга. После качественной машинной шлифовки полировка отпадает. Также не удаляйте отделочную стружку.

После качественной машинной шлифовки полировка отпадает. Также не удаляйте отделочную стружку.

Гибка арматуры вручную возможна только в третьеразрядных голливудских боевиках. На самом деле для этого трудоемкого процесса потребуется специальный станок и определенная квалификация. Чтобы справиться с этой задачей, необходимо знать характеристики и свойства исходного материала.

Более того, а также оператор должен уметь правильно настраивать оборудование для прогрессивного штамповочного инструмента , знать принцип его работы и применять соответствующие приемы гибки.

Почему современные устройства распространены?Современные приспособления позволяют максимально упростить и механизировать работу с металлом. Станки для гибки арматуры бывают различных модификаций:

- ручные;

- металл;

- гидравлический;

Обычны для изготовления скоб и петель, заготовок с двойным изгибом, закладных деталей.

Научиться управлять машиной несложно. Скажу по собственному опыту, что важно соблюдать два правила: следовать инструкции и не пренебрегать техникой безопасности. Всем заинтересованным в успехе своей работы представляю следующие рекомендации:

- Убедитесь, что вы используете правильный набор роликов для выбранной толщины арматуры

- Ознакомьтесь с характеристиками инструмента для прогрессивной штамповки

- Работать только в защитных перчатках

- Начните с сгибания одного металлического стержня.

- Встаньте в удобное положение, чтобы вы могли быстро отойти от оборудования

- При снятии усиления важно не зацепить педаль.

Если перед вами есть чертеж и вы четко понимаете назначение всех составных частей устройства, а также принцип их работы, то модель «сделай сам» можно легко собрать из подручных материалов. Для этого вам понадобятся обычные швеллеры, стальные уголки, болты и гайки.

Для этого вам понадобятся обычные швеллеры, стальные уголки, болты и гайки.

Чтобы самодельный ручной арматурный станок для прогрессивной штамповки выполнял свое назначение, его прочность должна превышать прочность стержней и стержней. Все крепления должны быть абсолютно надежными. Подвижные части не должны иметь люфта.

Почему важна организация рабочего места?Правильная организация рабочего места также важна при работе с любым типом станка. Подача заготовок и хранение готовых деталей осуществляются с противоположных сторон. Нельзя, чтобы поблизости находились посторонние предметы.

Штамповочный инструмент – процесс удаления тонкого слоя стружки с помощью абразивных кругов и шкур. Операция имеет высокую точность; это заключительный этап обработки детали. Процессы шлифовки и полировки

Как работает шлифовка? Абразивный круг вращается и перемещается определенным образом относительно заготовки. Результатом такого прогрессивного штамповочного инструмента является гладкая поверхность без малейших дефектов.

Результатом такого прогрессивного штамповочного инструмента является гладкая поверхность без малейших дефектов.

Каждый абразивный круг имеет свою зернистость. Не используйте грубые абразивы при шлифовании изделий из мягкого металла. Выбор круга или шкурки зависит от типа шлифовки.

Какие бывают виды помола?Скажу несколько слов об особенностях каждого вида помола.

Грубая шлифовка обычно используется для удаления металлического слоя, содержащего грязь и ржавчину. Здесь нужен круг с крупными зернами. Сложность процесса предполагает использование электроинструмента.

Плоское шлифование выполняется по периферии торцом круга.

Круглошлифовальный бывает с поперечной, продольной, осевой подачей, может быть центровым.

Специальные работы распространены на резных поверхностях, при обработке фасонных деталей.

Внутреннее шлифование отверстий вращающейся части производится с продольной или поперечной подачей; процесс также может быть менее центрированным. Когда деталь статична, важна планетарная подача.

Когда деталь статична, важна планетарная подача.

ИЗГИБ АРМИРОВАНИЯ

ИЗГИБ АРМАТУРЫ

Работа по гибке арматурных стержней интересна, если вы понимаете, почему изгиб необходим. Есть несколько каменщиков. Вернемся к причине использование арматурной стали в бетоне — прочность на растяжение и сжатие прочность бетона. Вы можете сравнить скрытое действие внутри луча из живые и мертвые грузы к разламыванию куска дерева коленом. У вас есть видел, как осколки рядом с твоим коленом проталкиваются к середине куска древесина при приложении силы, при этом осколки от середины к противоположной боковые оттягиваются от середины. Это похоже на то, что происходит внутри луча.

Возьмем, например, простую балку (балку, свободно лежащую на двух опорах вблизи

его концы). Статическая нагрузка (вес балки) заставляет балку изгибаться или провисать.

Теперь от центра балки к основанию силы стремятся растянуть или

удлинить нижнюю часть балки. Говорят, что эта колодка находится в напряжении, и

вот где стальные арматурные стержни необходимы. В результате

сочетание бетона и стали, прочность балки на растяжение сопротивляется

сила нагрузки и удерживает балку от разрушения. Точно

центр балки, между напряжением сжатия и напряжением растяжения, есть

это не стресс вообще-это нейтрально.

В результате

сочетание бетона и стали, прочность балки на растяжение сопротивляется

сила нагрузки и удерживает балку от разрушения. Точно

центр балки, между напряжением сжатия и напряжением растяжения, есть

это не стресс вообще-это нейтрально.

В случае сплошной балки немного по-другому. Верхняя часть балка может быть сжата по части своей длины и растянута по другой часть. Это связано с тем, что неразрезная балка опирается более чем на две опоры. Таким образом изгиб балки не весь в одном направлении. Это перевернуто, как это идет над промежуточными опорами.

Чтобы помочь бетону противостоять этим нагрузкам, инженеры проектируют изгибы

армирующей стали, чтобы сталь врезалась в бетон именно там, где

возникают растягивающие напряжения. Вот почему вам, возможно, придется согнуть некоторые

арматурные стержни почти зигзагообразно. Соединение каждого стержня с

затем анкеровка стержня заканчивается внутри бетона, а анкеровка

перекрытие двух концов стержня вместе являются одними из важных способов увеличения и

сохранить прочность связи. Некоторые из изгибов, которые вам нужно будет сделать в

арматурные стержни показаны на рис. 7-5.

Некоторые из изгибов, которые вам нужно будет сделать в

арматурные стержни показаны на рис. 7-5.

Чертежи для работы содержат всю информацию, необходимую для резки и гибка арматурных стержней. Арматурную сталь можно резать ножницами или ножницами. с газовым резаком. Резак можно использовать в полевых условиях.

Прежде чем сгибать арматуру, необходимо проверить и отсортировать ее на Работа сайта. Только после того, как вы проверите столбцы, вы можете быть уверены, что у вас есть все, что вам нужно. потребность в работе. Следуйте строительным чертежам, когда будете сортировать стержни, чтобы что они будут в правильном порядке, чтобы быть согнуты и помещены в бетон формы. После того, как вы разделили разные размеры на стопки, пометьте каждую стопку так, чтобы чтобы вы и ваша команда могли легко их найти.

Для гибки можно использовать несколько типов гибочных станков. стремена а стяжки колонн обычно меньше стержня № 4, и их можно гнуть

Рисунок 7-5. Типичные изгибы арматуры.

Типичные изгибы арматуры.

Рисунок 7-6.-Стол для гибки прутка.

в холодном состоянии с помощью гибочного стола, как показано на рис. 7-6. Типичное стремя формы галстуков показаны на рис. 7-7. В балках используются стремена; как показано в рисунок 7-8. Стяжки колонн показаны в положении на рис. 7-9..

Когда стержни должны быть согнуты на месте, гибочный инструмент, подобный показанному на рис. рисунок 7-10, является эффективным. Поместив челюсти засоса на одну сторону центр изгиба и потянув за ручку, вы можете получить гладкую, круглую согнуть практически под любым углом, который требуется.

Инструкции и методы гибки

Отводы, кроме крючков, вокруг штифтов выполнять диаметром не менее чем в шесть раз больше диаметра стержня для бара № 3–8. Если бар больше

Рисунок 7-7.-Стяжки хомутов и колонн.

Рисунок 7-8.- Сталь на месте в балке

чем 1 дюйм (25,4 мм) (№ 9, № 10 и № 11 бар), минимальный штифт

диаметр должен быть в восемь раз больше размера стержня. Для № с 14 по № 18 штифт

диаметр должен быть в десять раз больше диаметра стержня.

Для № с 14 по № 18 штифт

диаметр должен быть в десять раз больше диаметра стержня.

Чтобы получить плавные, острые изгибы при изгибе больших стержней, наденьте стержень. Этот кусок трубы позволяет лучше держать удилище и делает вся операция более плавная. Можно топить №9полосы и крупнее до вишнево-красного прежде чем сгибать их, но убедитесь, что они не нагреваются сильнее. Если сталь станет слишком горячим, он потеряет прочность, станет ломким и даже может треснуть.

Рисунок 7-9. Стальная колонна на месте.

Рисунок 7-10.-Гибочный инструмент.

Диаметр изгиба

Если вы не хотите, чтобы ваш стержень треснул во время изгиба, согните его

постепенно, не рывками. Также не делайте изгибы слишком резкими. Изгибы сделаны

на столе или блоке для гибки стержня обычно слишком острые, а стержень несколько

ослабленный. Поэтому были установлены определенные минимальные диаметры изгиба для

различные размеры стержней и различные типы крючков. Эти изгибы

подробности показаны на рис. 7-11. Вы можете использовать множество различных типов изгибов.

тот, который вы выберете, зависит от того, где вы будете размещать стержни. Например, там

представляют собой отводы на тяжелых балках и ригелях, отводы для усиления вертикальных

колонны на уровне пола или рядом с ним, изгибы для хомутов и связей колонн, изгибы для

армирование плит и отводы для стержней или проволока для спирального армирования колонн.

Чтобы сэкономить время и дополнительную работу, старайтесь делать все изгибы одного типа на

один раз вместо того, чтобы перемерять и переустанавливать шаблоны на вашей гибке

блок для разных изгибов.

Эти изгибы

подробности показаны на рис. 7-11. Вы можете использовать множество различных типов изгибов.

тот, который вы выберете, зависит от того, где вы будете размещать стержни. Например, там

представляют собой отводы на тяжелых балках и ригелях, отводы для усиления вертикальных

колонны на уровне пола или рядом с ним, изгибы для хомутов и связей колонн, изгибы для

армирование плит и отводы для стержней или проволока для спирального армирования колонн.

Чтобы сэкономить время и дополнительную работу, старайтесь делать все изгибы одного типа на

один раз вместо того, чтобы перемерять и переустанавливать шаблоны на вашей гибке

блок для разных изгибов.

Рисунок 7-11. Детали стандартного крюка

Портативный гидравлический гибочный станок и ножницы Iron master

Переносной гидравлический гибочный станок и ножницы Ironmaster (рис. 7-12) может

арматурные стержни холодной обработки различной формы для использования в бетонных конструкциях

работа. Машина способна работать с арматурным стержнем до №1 включительно.

11 стержней, что эквивалентно площади поперечного сечения 1 1/4 дюйма (31,75

мм) квадратный или 1 1/2-дюймовый (38,1 мм) круглый стержень.

Машина способна работать с арматурным стержнем до №1 включительно.

11 стержней, что эквивалентно площади поперечного сечения 1 1/4 дюйма (31,75

мм) квадратный или 1 1/2-дюймовый (38,1 мм) круглый стержень.

В дополнение ко всем размерам арматурных стержней также подойдет Ironmaster. стержни с более высоким содержанием углерода, необходимые для изготовления анкерных болтов, и поэтому вперед. Тем не менее, при рассмотрении стержня в 1 дюйм (25,4 дюйма) должны быть наложены ограничения. мм) в диаметре или более, с содержанием углерода более 0,18 процента, например, холоднокатаная сталь SAE 1020. Стержни диаметром менее 1 дюйма (25,4 мм) должен иметь содержание углерода не более 0,37 процента, например, SAE 1040 Сталь CF.

Несмотря на то, что Ironmaster предназначен для обработки сталей более тяжелых сечений, чем 1

1/2-дюймовый (38,1 мм) арматурный стержень, производитель должен

ограничения на него при рассмотрении различных сплавов и форм стали. Пользователи

несомненно, адаптируют эту универсальную машину для выполнения работ, отличных от обычных. гибка стержней, например, гибка плоских поверхностей и уголков. Однако основной замысел

производитель должен был изготовить станок для гибки арматуры бетона

сталь. Производитель рекомендует не использовать Ironmaster на сталях.

тяжелее квадратного сечения 1 1/4 дюйма (31,75 мм) или круглого сечения 1 1/2 дюйма (38,1 мм)

арматурный стержень.

гибка стержней, например, гибка плоских поверхностей и уголков. Однако основной замысел

производитель должен был изготовить станок для гибки арматуры бетона

сталь. Производитель рекомендует не использовать Ironmaster на сталях.

тяжелее квадратного сечения 1 1/4 дюйма (31,75 мм) или круглого сечения 1 1/2 дюйма (38,1 мм)

арматурный стержень.

Рисунок 7-12.-Переносной гидравлический гибочный станок и ножницы Ironmaster.

Стандартный гибочный крюк

Стандартный изгиб крюка (рис. 7-13) выполняется на секции поворотного стола расположен в верхней части машины. Прежде чем приступить к любой процедуре гибки, поворотный стол должен находиться в положении СТАРТ, как показано на рис. 7-14. В качестве примера, когда вы хотите согнуть крюк на 180 градусов в арматурном стержне № 11, установите машину, как показано, используя следующее: сгибание планки с направляющей планки и ведущий штифт, главный центральный штифт и радиусный ролик № 11. В качестве гарантии, радиусные валки рассчитаны на

Рисунок 7-13. -Агрегат для гибки прутка Ironmaster.

-Агрегат для гибки прутка Ironmaster.

принимать только указанное количество стержней, например, рулон № 7 для стержня № 7 (рис. 7-15).

1. Выровняйте арматурный стержень между направляющей планкой и радиусным роликом, который размещается над центральным штифтом,

Рис. 7-15. Радиусные ролики для гибки арматуры на станке Ironmaster.

Рисунок 7-14.-Пример изгиба крюка на 180 градусов с арматурным стержнем № 11.

с торцом арматурного стержня, выступающим на достаточное расстояние для накладки сдвиньте его в вертикальное положение, чтобы задействовать его там, где вы хотите начать изгиб.

2. Переместите направляющую планки так, чтобы она коснулась арматурного стержня, и затяните стопорные винты.

3. Перемещайте ползунок позиционера до тех пор, пока ролик не коснется арматурного стержня и затягивает Т-образную ручку.

4. Установите желаемый угол изгиба на градуированном стержне управления, который находится под

правая сторона рабочего стола. Это делается путем размещения спускового штифта

задний регулируемый упор (по направлению к задней части машины) в отверстии

соответствующий углу изгиба, в данном случае 180 градусов. Этот стержень

окончил с 5 до 190 градусов с интервалом в 5 градусов.

Это делается путем размещения спускового штифта

задний регулируемый упор (по направлению к задней части машины) в отверстии

соответствующий углу изгиба, в данном случае 180 градусов. Этот стержень

окончил с 5 до 190 градусов с интервалом в 5 градусов.

ПРИМЕЧАНИЕ. УБЕДИТЕСЬ, ЧТО ПЕРЕДНИЙ РЕГУЛИРУЕМЫЙ СТОПОР НАХОДИТСЯ В ОТВЕРСТИИ поворотный стол вернется в исходное положение и остановится в нем, когда он будет втянут после того, как сгибать.

5. Установите дроссельную заслонку двигателя на рабочую скорость и переместите либо задний рычаг управления изгибом или сдвиньте рычаг управления изгибом в положение изгиба. Этот приводит в действие цилиндр изгиба. Рычаг останется в положении изгиба до тех пор, пока изгиб завершен, движение рейки выходит из зацепления с цилиндром, и рычаги автоматически возвращаются в нейтральное положение.

6. Чтобы снять арматуру со станка после завершения гибки, нанесите

легким прерывистым обратным давлением на рычаг до тех пор, пока стержень не выйдет из

радиусный вал. После снятия крюка с машины переместите рычаг в

положение, показанное на «втягивании», чтобы вернуть поворотный стол в положение СТАРТ.

После снятия крюка с машины переместите рычаг в

положение, показанное на «втягивании», чтобы вернуть поворотный стол в положение СТАРТ.

Многократный изгиб

Многократная гибка выполняется так же, как стандартная гибка крючком для прутки до № 8, просто поместив прутки в машину по одному сверху другой.

В Таблице 7-5 показаны стержни, которые можно согнуть с помощью Ironmaster, и количество стержни сгибаются за одну операцию.

На стороне машины рядом с ножницами находится опора для ножниц (рис. 7-16). Эта опора удерживает стержни под прямым углом между лезвиями ножниц и предотвращает их от «подбрасывания» во время стрижки. Верхняя челюсть срезающей опоры регулируемый. Для стержней размером три четверти дюйма и меньше поместите эту губку в НИЖНЮЮ позиция. Для больших стержней используйте ВЕРХНЕЕ положение. НИКОГДА НЕ РЕЖИТЕ БЕЗ ИСПОЛЬЗОВАНИЯ ЭТА ПОДДЕРЖКА.

Для работы вставьте обрезаемый стержень как можно дальше в сторону

внутреннюю часть лезвий (рис. 7-15), убедившись, что лезвия находятся в

полностью ОТКРЫТО или ЗАТЯНУТО. С легким давлением вниз на ножницы

рычаг управления, удерживайте планку в этом положении до тех пор, пока ножницы не схватятся. Продолжать

применяя давление вниз до полного предела рычага, пока стержень не

срезано Чтобы убрать ножницы, потяните рычаг вверх.

7-15), убедившись, что лезвия находятся в

полностью ОТКРЫТО или ЗАТЯНУТО. С легким давлением вниз на ножницы

рычаг управления, удерживайте планку в этом положении до тех пор, пока ножницы не схватятся. Продолжать

применяя давление вниз до полного предела рычага, пока стержень не

срезано Чтобы убрать ножницы, потяните рычаг вверх.

Стержень того же размера, который можно согнуть, можно разрезать. может быть выполнено только на стержнях площадью менее 0,44 квадратных дюйма. Когда обрезая более одного стержня за раз, всегда кладите стержни рядом друг с другом в срез, так как срез стержней, уложенных друг на друга, может привести к поломке лезвия.

Таблица 7-5.-Однократное выполнение многократных изгибов

Рис. 7-16. Блок резки прутка Ironmaster.

В Таблице 7-6 показано количество стержней, которые можно разрезать за один раз.

Уход и техническое обслуживание переносного гидравлического станка для гибки штанг Ironmaster и

сдвиг состоит в основном из смазки и очистки.

..

..

Работает со стержнями сечением 0,6–1,2 см;

Работает со стержнями сечением 0,6–1,2 см;