Противоморозные добавки в раствор для кладки своими руками: Противоморозная добавка в бетон своими руками: делаем пластификатор

Противоморозная добавка в бетон своими руками: делаем пластификатор

Когда строительство ведется в холодную пору, раствор становится менее пластичным и вода в нем подмерзает. Противоморозная добавка в бетон своими руками поможет справиться с этой проблемой.

Содержание

- 1 Противоморозные добавки, их функции и состав

- 2 Как сделать антифризную добавку пластификатор своими силами

Противоморозные добавки, их функции и состав

В бетонный раствор добавляется до 10% воды, в зависимости от того, с какой целью используется раствор — для кирпичной кладки, фундамента или заливки стяжки пола.

Отвердевание бетонного раствора значительно замедляется при снижении температуры. Если температура доходит до минусовых показателей, даже не очень низких (- 3-5◦ С), вода в растворе начинает замерзать. Вследствие этого бетон практически перестает застывать. Вместо этого он просто замерзает. При размораживании он все же затвердевает, но становится рыхлым и значительно утрачивает свои прочностные характеристики.

Чтобы сохранить возможность набора бетоном прочности, необходимо обеспечить наличие в нем жидкого компонента. Антиморозные добавки способствуют этому.

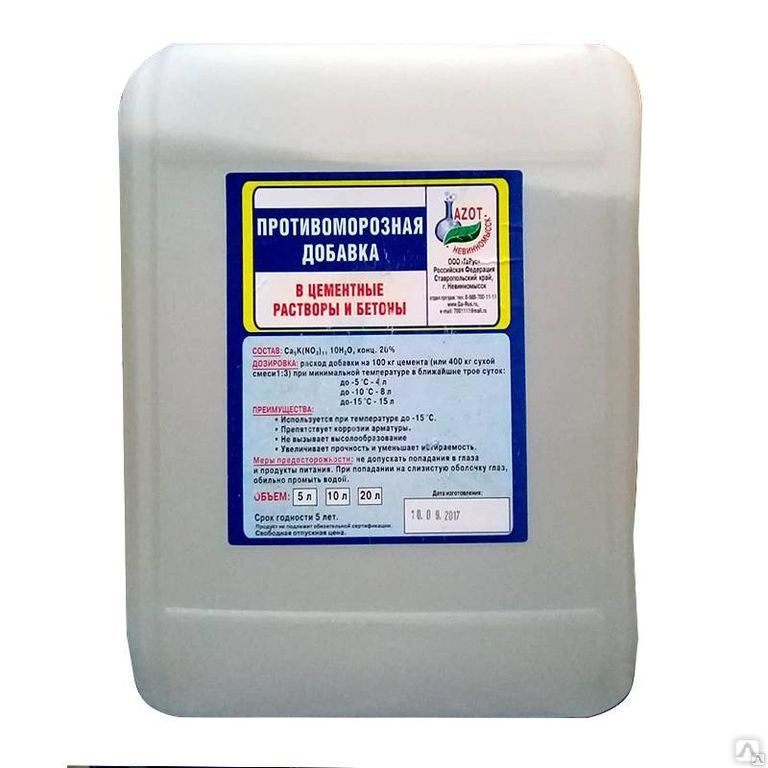

В продаже есть целый ряд добавок-пластификаторов для бетонных растворов. Они улучшают диспергирование твердых компонентов раствора. Это означает, что повышается рассыпчатость цемента, песка, гравия и превращение раствора в суспензию. При этом устойчивость раствора к замерзанию повышается до -15◦ С, а также ускоряется процесс затвердевания бетонного раствора.

Антиморозные добавки (антифризные), пластификаторы производятся как отечественными предприятиями, так и зарубежными фирмами. Из российских продуктов можно назвать Реламикс, Полипласт и другие. Также на рынке можно найти множество продуктов китайского производства.

Проблемой антиморозных добавок в большинстве случаев является то, что они содержат хлориды, способствующие коррозии армирующих деталей. Например, когда идет закладка фундамента или стяжки с армирующей сеткой.

Некоторые производители, например швейцарская компания Sika, предлагают антифризные добавки без содержания хлоридов.

Как сделать антифризную добавку пластификатор своими силами

Иногда нет возможности приобрести готовое средство, а стройку останавливать не хочется. В этой ситуации приходится изготавливать такую добавку пластификатор для бетона своими руками.

Самый простой и доступный способ — добавление в бетонный раствор обычной поваренной соли.

Научным языком ее называют хлоридом натрия. Соли, если вспомнить школьный курс химии, вообще способствуют понижению температуры замерзания растворов.

Но хлорсодержащие добавки способствуют разрушению металлических элементов конструкции (если таковые присутствуют).

Как же поступить, если нужно защитить металлические детали? В такой ситуации придут на помощь так называемые ингибиторы коррозии. Это вещества, которые в значительной мере замедляют ржавение металлических элементов. В такой роли чаще всего выступает нитрит нитрат калия (ННК) — промежуточный продукт производства калиевой селитры.

Это вещества, которые в значительной мере замедляют ржавение металлических элементов. В такой роли чаще всего выступает нитрит нитрат калия (ННК) — промежуточный продукт производства калиевой селитры.

Чтобы приготовить незамерзающий пластификатор для бетона своими руками, в раствор вместе с водой добавляют 3-4% от объема сухого цемента поваренную соль или хлористый калий и ННК. Соотношение NaCl или КCl и нитрита нитрата калия должно быть 1:1. Для улучшения пластичности бетона к раствору также добавляют мочевину в объеме 7-10%.

Противоморозный пластификатор для бетона своими руками можно приготовить и с помощью аммиачной воды. Это, пожалуй, самый бюджетный способ сделать бетонный раствор более пластичным и не теряющим прочностных характеристик в холодную погоду.

Аммиачная вода имеет значительно меньший коэффициент расширения, чем, например, водный раствор солей. Кроме того, это вещество не только не способствует коррозии металла, а, наоборот, замедляет его. Еще одно преимущество этой добавки состоит в том, что высолы на кладке появляются гораздо реже или вообще отсутствуют.

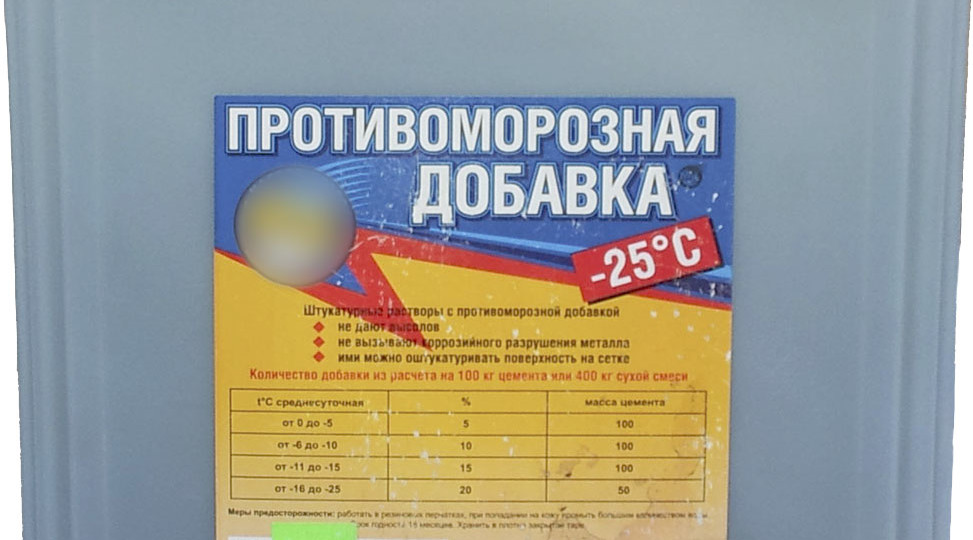

Концентрация аммиачной воды напрямую зависит от температуры, при которой ведутся бетонные работы. Она может составлять от 5 до 20%. Чем ниже температура воздуха, тем аммиачная вода должна быть более концентрированной.

При изготовлении пластифицирующих антифризных добавок к бетону своими руками стоит помнить, что для разных бетонных работ нужны различные добавки в различном количестве. Для этого есть специальные таблицы. В них представлены расчеты добавок при разных температурных режимах работы.

Однако специалисты строительной отрасли говорят, что для самостоятельного застройщика лучше приобретать готовые антифризные пластифицирующие смеси и добавлять их, четко следуя инструкции.

В то же время сами строители предпочитают не пользоваться готовыми смесями и растворами-незамерзайками, поскольку знают все секреты прочности и пластичности бетона.

Обзор рецептов приготовления добавок в бетон и цементный раствор своими руками

Базовой характеристикой бетона и цементосодержащих растворов является прочность на сжатие готовых изделий. Процесс схватывания и набора прочности залитого раствора привязан к гидратации цемента. Входящие в его состав минералы реагируют с водой и атмосферной углекислотой, что ведет к созданию прочной кристаллической структуры, которая, в свою очередь, связывает наполнитель: песок, гравий, шлак, щебень, керамзит…. В данной статье мы коснемся основных добавок в бетон и цементный раствор, модифицирующий их свойства и, которые можно сделать своими руками в бытовых условиях квартиры или дачи.

Процесс схватывания и набора прочности залитого раствора привязан к гидратации цемента. Входящие в его состав минералы реагируют с водой и атмосферной углекислотой, что ведет к созданию прочной кристаллической структуры, которая, в свою очередь, связывает наполнитель: песок, гравий, шлак, щебень, керамзит…. В данной статье мы коснемся основных добавок в бетон и цементный раствор, модифицирующий их свойства и, которые можно сделать своими руками в бытовых условиях квартиры или дачи.

Цементный раствор и бетон своими руками, что это и зачем — вводная

По сути это это наиболее простой вариант бетона: смесь цементного раствора с песком крупных фракций. Применяется в основном в качестве подложек к фундаментам или как наполнитель металлических форм (сваи). Воды на раствор требуется совсем немного — только для удобного размешивания и гидратации цемента. Допускается замешевание смеси непосредственно в заливочной форме или опалубке.

Для получения более прочного цемента — необходимо добавлять наполнитель. Любопытно, что если наполнителем выступают пористые материалы (например керамзит, шлак, перлит,…) — бетон получает улучшенные теплоизоляционные свойства. Обычно используют щебень с фракцией от 2-3 мм до 30-35 мм. Важно!: щебень, как и любой другой наполнитель, должен быть чистым! Так же рекомендуется использовать заполнители разных размеров с неглаткими поверхностями, т.е. добытые дроблением горных пород.

Любопытно, что если наполнителем выступают пористые материалы (например керамзит, шлак, перлит,…) — бетон получает улучшенные теплоизоляционные свойства. Обычно используют щебень с фракцией от 2-3 мм до 30-35 мм. Важно!: щебень, как и любой другой наполнитель, должен быть чистым! Так же рекомендуется использовать заполнители разных размеров с неглаткими поверхностями, т.е. добытые дроблением горных пород.

В рецептах ниже будем считать, что 1 мешок цемента составляет 50кг. если явно не указано иное.

Итак, как самостоятельно приготовить бетон:

- Готовим форму или опалубку.

- Выбираем заполнитель с разными размерами, например смешанные крупный гравий или щебень со средним. Т.к. в домашних условиях обычно отсутствует оборудование для качественной утрамбовки бетона — именно разный размер камня позволит обеспечить плотное прилегание элементов заполнителя друг к другу, что не позволяет образовываться крупным пустотам.

- Смешиваем песок с цементом в корыте, ведре или бетономешалке.

- Заливаем воду, которая должна быть максимальновозможно чистой и без посторонних щелочных или кислотных включений.

- Понемногу начинаем добавлять цемент и заполнитель постоянно перемешивая.

- Тщательно перемешав!!!, выливаем готовый раствор в форму или опалубку и, по возможности, утрамбовываем его подручными средствами.

Пропорции в технологии приготовления бетона не даны, т.к. для разных целей требуется и разный его состав. Фундаменты под дом или крупные строения требуют включения крупных заполнителей и цементный раствор нужен достаточно текучим и в количестве, достаточном для их сцепления/закрепления. Наиболее распространены пропорции бетонного раствора 1:3:6, где соответственно цемент, песок и заполнитель + к этому 0,5-1 воды. Покомпонентный с пропорциями состав бетона изложен в ГОСТ 7473-94 и СНиП 5.01.23-83.

Пластификаторы своими руками

История знает много рецептов и методик по улучшению характеристик бетона. Например уже в 19 веке для увеличения пластичности и адгезии в раствор добавляли белок от куриного яйца, в 20-м веке, после появления гашеной извести (пушонки), переключились на нее. Сейчас в домашних условиях иногда добавляют стиральный порошок или другие моющие средства.

Например уже в 19 веке для увеличения пластичности и адгезии в раствор добавляли белок от куриного яйца, в 20-м веке, после появления гашеной извести (пушонки), переключились на нее. Сейчас в домашних условиях иногда добавляют стиральный порошок или другие моющие средства.

Приготовление в домашних условиях пластификатора для бетона и цементного раствора своими руками

Рецепт 1: добавляем жидкое мыло или шампунь

Вводится при затворении смеси. Требуется 200-250 мл на 50 кг цемента (далее мешок).

- Замешиваем воду с 200-250 мл. жидкого мыла и выливаем в ведро/корыто для приготовления раствора.

- Начинаем добавлять цемент (1 мешок) и наполнитель.

- Качественно перемешиваем раствор и заполняем им наши формы или опалубку.

Имейте в виду, что если не сократить кол-во воды на 200-250 мл. (т.е. на количество добавленного нами жидкого мыла) – время застывания бетона увеличится на 3 часа.

Рецепт 2: добавляем стиральный порошок

Предварительно растворяется в воде. Вводится при затворении смеси. Требуется 100-150 г. на мешок цемента.

Вводится при затворении смеси. Требуется 100-150 г. на мешок цемента.

- Растворяем 100-150 г. стирального порошка в теплой воде

- Замешиваем воду с раствором порошка и выливаем в ведро/корыто для приготовления раствора.

- Начинаем добавлять цемент (1 мешок).

- Качественно перемешиваем раствор и заполняем им наши формы или опалубку.

Комментарий к Рецептам 1 и 2:

Стоит учесть, что мыльный раствор заливается первым и мешать надо очень аккуратно – это позволит избежать появления пены, которая при взаимодействии мелкими частицами цемента нивелирует его свойства – т.е. испортит цементосодержащий раствор.

Какие недостатки и проблемы можно получить от применения такого мыльного пластификатора:

- Мыльные растворы вымывают соли на поверхность, что приводит к появлению высолов (соляных разводов).

- Поверхность готового бетона не покрывается специальной водоотталкивающей пленкой

- Жидкое мыло не позволяет образовываться микропузырькам внутри бетонного раствора, что затрудняет миграцию воды по раствору.

Рецепт 2: добавляем гашеную известь-пушенку

Данная технология, возможно с небольшими отступлениями, широко применялась при строительстве кирпичных домов в советское время. Гашеная известь придает раствору повышенную клейкость и эластичность, добавляет сцепляющих возможностей, а также придает бетону бактерицидные свойства и предотвращает появление на поверхности плесени и грибка.

Как и мыльный раствор, гашеную известь добавляют первой в количестве не более 15-20% от массы цемента.

Рецепт 2: добавляем клей ПВА

Технология широко применяется в дачном строительстве и ремонтных работах в гаражах и квартирах. Клей ПВА, добавленный в цементный раствор, улучшает его подвижность, повышает итоговую прочность и водостойкость бетона.

Вводится при затворении смеси. Требуется 200 г. на ведро раствора.

на ведро раствора.

Противоморозные добавки

Позволяют заливать опалубку и заливочные формы с очень низкими теплоизолирующими свойствами при минусовых температурах не допуская, при этом!, замерзания воды в растворе. Регламентируется согласно ГОСТ 1006(0-4)-95.

Марка морозостойкости идентифицируется буквой «F» и числом от 25 до 1000 (больше показатель -> выше морозостойкость). Марки F25-100 допускаются к применению при строительстве жилых домов. Марки выше F100 — при возведении гидротехнических сооружений.

Противоморозные добавки своими руками в бетон и цементосодержащий раствор в домашних условиях

В нашей стране в качестве противоморозной добавки часто используют соли (хлориды). Хлористая соль сильно опускает температуру замерзания жидкостей в растворе и, как следствие, уменьшает время его схватывания дополнительно сокращая расход цемента. Т.е. по сути есть 2 проверенных и доступных варианта: соль хлорид натрия (по сути это техническая соль) и хлорид кальция (на данный момент недорогая и эффективная противоморозная добавка).

К недостаткам применения соли можно отнести невозможность ее применения при работе с армированными металлом (арматурой, металлической фиброй) бетона, т.к. соли способствуют коррозии. Выходом из ситуации может стать добавление в раствор ингибиторов коррозии (например Нитрит-нитрат кальция добавляется в от же количестве, что и соль).

Вводится вместе с водой затворения в процессе размешивания раствора.

Ускорители твердения

Применяются как компенсатор замедленного схватывания и при потребностях в ускоренном схватывании раствора при бетонировании — т.е. когда требуется быстрый переход к следующим этапам работ.

Ускорители твердения, схватывания, застывания и гидратации цементосодержащей смеси (бетона) своими руками в бытовых условиях

Если не брать строительную химию, способствующую ускорению схватывания бетона, то реально работающих народных средств не так уж и много. Наиболее распространенный в промышленности способ ускорить твердение бетона — это его тепловая обработка насыщенным паром. При наличии специальной камеры применение данной технологии наиболее удобно.

При наличии специальной камеры применение данной технологии наиболее удобно.

Если нет спец. оборудования, то используют электропрогрев самого бетона или опалубки.

Электропрогрев бетона проводами

Технология достаточно проста и применяется в основном при температуре ниже -5C. Способ позволяет ускорить гидратацию цемента в бытовых условиях и основывается на применении ПНСВ (Провод Нагревательный Стальной Виниловая оболочка) и понижающего трансформатора, в качестве которого можно задействовать сварочный аппарат.

Перед заливкой внутри каркаса из арматуры, укладывают петли из ПНСВ, которые будут нагреваться понижающим трансформатором. Кабель надо укладывать аккуратно, закрепив к каркасу и не перетерев, при этом, изоляцию. При поврежденной изоляции возникнет КЗ через землю и петля целиком выйдет из строя.

Достоинством является доступность и, относительная, дешевизна способа. Недостатками — неудобства прокладки кабеля (укладки петель).

Электропрогрев бетона электродами

Технология прогрева опалубки электродами аналогичен по сути методу с ПНСВ. Отличие лишь в том, что в этом способе нагревательный элемент это арматура и/или катанка (8-10 мм). Технология удобна при возведении вертикальных бетоноконструкций с применением вертикальной опалубки.

Отличие лишь в том, что в этом способе нагревательный элемент это арматура и/или катанка (8-10 мм). Технология удобна при возведении вертикальных бетоноконструкций с применением вертикальной опалубки.

Электроды для удобства втыкают сразу после этапа заливки бетона на расстоянии 0,6-1 м между прутками. Интервалы выбираются в зависимости от температуры по принципу: чем ниже, тем меньше расстояние. Особенностью такого подхода является то, что нагрев идет не электродов, а жидкости между ними по принципу кипятильника из двух лезвий. Так, например, для прогрева столба хватит всего одного прутка арматуры, который будет фазой, а роль земли возьмет на себя металлический каркас.

Недостатком прогрева электродами является высокая энергозатратность, т.к. только один электрод потребляет 45-50А.

Электропрогрев опалубки бетона

Само название метода говорит за себя — монтаж нагревательных элементов происходит прямо в щиты опалубки.

Достоинством технологии электропрогрева опалубки являются:

- возможность простой замены в греющих элементов практически в любой момент,

- опалубка может быть практически не ограниченной высоты

- возможность применять способ до -25С

К недостаткам можно отнести высокую стоимость при работе с малыми и нестандартными конструкциями.

Замедлители твердения

В основном применяются при транспортировке бетонных и цементосодержащих растворов, а в бытовых условиях необходимость в них крайне мала, т.к. даже в рамках дачи всегда можно сделать ровно то количество бетонного раствора, которое необходимо.

Микроармирующие добавки — фибра

Применяется как альтернатива армирующей сетке или как дополняющий элемент, способствует борьбе с образованием микротрещин в бетоне. Заводы выпускают металлическую, полипропиленовую, базальтовую, полиэфирную фибру и стекловолокно. Современные технологии позволяют выпускать микроармирующие добавки, способные полностью выдавить традиционные методы армирования из ряда строительных и производственных отраслей. Например уже редко где встретишь армированные бордюры, колодезные кольца и т.д.

В домашних условиях изготовить качественное фиброволокно из полипропилена или базальта крайне сложно, а точнее даже невозможно, но металлическое волокно сделать вполне реально.

Фибра и фиброволокно своими руками в домашних условиях

Еще в стародавние времена роль микроармирующего элемента выполняли подручные материалы и мы до сих пор можем встретить избы-мазанки при изготовлении стен, которых использовалась солома или сено. Сейчас практикуется нарезка проволоки нужной длины, но надо понимать, что характеристики сильно зависят от формы.

Сейчас практикуется нарезка проволоки нужной длины, но надо понимать, что характеристики сильно зависят от формы.

Кирпичная кладка в холодную погоду. Сохранение материалов в тепле и защита от холода

Если вы работаете каменщиком или руководите строительной компанией, в которой работают каменщики, то вы знаете, насколько холод замедляет каменные работы. Благодаря современным технологиям и старым методам кладки в холодную погоду многие компании продолжают свою работу даже в зимние месяцы.

Проблемы с кладкой в холодную погоду Медленное время отвержденияКаждый каменщик знает, что когда вода в вашей смеси подвергается воздействию условий, близких к температуре замерзания или ниже нуля, это резко замедляет время отверждения вашей работы. При понижении температуры время схватывания раствора увеличивается почти в десять раз. На самом деле, если станет достаточно холодно, процесс гидратации вообще прекратится.

Из-за медленного процесса гидратации раствору требуется больше времени для затвердевания. При укладке тяжелых блоков кладки ваш раствор не будет достаточно прочным, чтобы выдержать вес, и будет выдавливаться и просачиваться между кирпичами.

При укладке тяжелых блоков кладки ваш раствор не будет достаточно прочным, чтобы выдержать вес, и будет выдавливаться и просачиваться между кирпичами.

Низкие температуры также снижают прочность вашего проекта. Вода расширяется при замерзании, и вода в растворной смеси тоже. Расширяющийся раствор между блоками кладки ставит под угрозу целостность вашей конструкции. Кроме того, циклы замораживания на ранних этапах процесса отверждения также приводят к снижению прочности отверждения самого раствора.

Слабое сцеплениеЕсли на вашем основании или кирпичной кладке есть лед, раствор не будет должным образом сцепляться с вашими кирпичами и блоками. Для крупных проектов защита каждой отдельной единицы кладки ото льда может быть довольно сложной задачей.

Холодная затирка Застывшая затирка может стать еще большей проблемой, чем замерзший раствор. Затирка обычно содержит больше воды, чем раствор, поэтому расширение при низких температурах может быть еще более разрушительным. Если затирке дать замерзнуть, она может расшириться настолько, что растрескает любые каменные блоки вокруг нее.

Если затирке дать замерзнуть, она может расшириться настолько, что растрескает любые каменные блоки вокруг нее.

Неверно полагать, что добавление ускорителей в раствор или смесь для затирки затирки спасет вас от проблем с кладкой в холодную погоду. Эксперты по каменной кладке из TCC Materials предупреждают, что «ускорители не следует рассматривать как антифризы. Растворы или цементные растворы, содержащие ускорители, по-прежнему должны быть защищены от замерзания». Многие ускорители могут вызвать коррозию любой металлической арматуры или анкеров в каменной кладке. Ускорители также могут вызывать высолы и другие дефекты обесцвечивания.

Решения для каменной кладки в холодную погоду Нагрейте ингредиенты Это дилеммы, связанные с каменной кладкой в холодную погоду, но решение проблемы довольно простое. Работы по каменной кладке можно продолжать в холодную погоду при условии планирования, соблюдения мер предосторожности и использования подходящих инструментов для работы. Первая мера предосторожности – нагреть воду. Нагрев воды перед смешиванием позволит вашему раствору и раствору оставаться при идеальной температуре намного дольше.

Первая мера предосторожности – нагреть воду. Нагрев воды перед смешиванием позволит вашему раствору и раствору оставаться при идеальной температуре намного дольше.

Не забудьте также нагреть сухие смеси. Поддержание цемента, песка и других добавок в тепле перед смешиванием даст вашему отверждению преимущество перед холодом.

Подготовка основанияДаже если вы нагреете раствор и цементный раствор, когда вы поместите их на холодную холодную поверхность или напротив нее, они не прилипнут должным образом. Оттаивание и нагревание вашего основания гарантирует, что вы зацементируете прочные связи в своей каменной кладке.

Делайте больше, чем просто изолируйте Важно, чтобы кладка не замерзала после того, как она вся уложена. Для этого каменщики используют различные методы, в том числе укладывают изолирующие одеяла или брезент поверх кладки. Однако одной изоляции недостаточно. Одеяла для отверждения бетона являются более эффективным выбором. Одеяло для отверждения, которое одновременно нагревает и изолирует, является идеальным выбором. Это позволит устройствам оставаться при идеальной температуре в течение всего времени отверждения. Фактически, хорошее одеяло значительно ускорит процесс отверждения, обеспечив быстрое и сильное отверждение.

Одеяло для отверждения, которое одновременно нагревает и изолирует, является идеальным выбором. Это позволит устройствам оставаться при идеальной температуре в течение всего времени отверждения. Фактически, хорошее одеяло значительно ускорит процесс отверждения, обеспечив быстрое и сильное отверждение.

В Powerblanket мы превосходно разрабатываем решения для строительства в холодную погоду, чтобы вы могли вернуться к работе. Наши инновационные решения по отоплению могут защитить каждый этап вашего проекта каменной кладки.

Одеяла для оттаивания грунта Еще до того, как вы начнете класть каменную кладку, ваш грунт и земляное полотно должны быть прогреты и подготовлены для улучшения сцепления. Некоторые бригады пытаются укладывать изоляцию или строить ограждения вокруг своей площадки, чтобы попытаться разморозить земляное полотно. Эти методы неэффективны, отнимают много времени и не обеспечивают тепловую мощность, необходимую для адекватного оттаивания и начала строительства. Покрытия для оттаивания грунта от Powerblanket обеспечивают глубокий и равномерный прогрев самого стойкого промерзшего грунтового основания.

Покрытия для оттаивания грунта от Powerblanket обеспечивают глубокий и равномерный прогрев самого стойкого промерзшего грунтового основания.

Ингредиенты для растворов и растворов не всегда поставляются в контейнерах одинаковой формы или размера. Революционная конструкция горячих боксов Powerblanket обеспечивает равномерное нагревание всех материалов, хранящихся внутри. Это снижает вероятность наличия каких-либо горячих и холодных точек. При правильном хранении цементные смеси, мешки с песком, штабели блоков кладки, гашеная известь и другие добавки будут работать более эффективно. Наши универсальные горячие боксы идеальны при хранении, транспортировке, а также на самой строительной площадке.

Одеяла для отверждения бетона Наши одеяла для отверждения бетона затвердевают в 2,8 раза быстрее, чем обычные изолированные одеяла. Powerblanket может помочь вам поддерживать влажность в течение всего процесса увлажнения и обеспечить прочность 3925 фунтов на квадратный дюйм всего за 72 часа.

Свяжитесь с Powerblanket сегодня, чтобы найти правильные решения для зимней кладки для ваших нужд, по телефону 844.455.3210 или [email protected]

Промышленные барабанные и бочковые нагреватели Powerblanket обеспечивают равномерный и стабильный нагрев, исключая отходы и снижая затраты.

Узнайте больше о барабанных и бочковых нагревателях

Добавки к растворам

- Дом

- Продукты

- Строительные изделия

- Добавки к растворам

- Зимняя добавка Euco

ЗИМНЯЯ ДОБАВКА EUCO (EWA) – это многоцелевая жидкая добавка хлорида кальция, предназначенная для ускорения нормальной скорости схватывания раствора, увеличения набора прочности в любом возрасте и улучшения удобоукладываемости. Его можно безопасно использовать с серым или белым портландцементом или цветными кладочными цементами, не вызывая обесцвечивания.

Особенности и преимущества

- Ускоряет время схватывания раствора

- Помогает защитить раствор в холодную погоду

- Сокращение затрат на строительство — отсутствие задержек работ в холодную погоду

- Увеличивает силу в любом возрасте

- Улучшает работоспособность

Области применения

- ЗИМНЯЯ ДОБАВКА EUCO используется в растворе для кладки кирпича, блоков, структурной глиняной плитки и стеклоблоков для устранения опасностей, связанных с замерзанием растворных швов

Спецификации/соответствия

- При испытании в соответствии со стандартом ASTM C494, тип C, ЗИМНЯЯ ДОБАВКА EUCO соответствует требованиям и обеспечивает коэффициент стойкости при замерзании-оттаивании 102%.

- В соответствии с требованиями ASTM C494, тип C, этот продукт повышает прочность в течение одного дня как минимум на 125% по сравнению с обычным продуктом и сокращает время схватывания минимум на 1 час, но не более чем на 3 часа 30 минут.

- ПРИМЕЧАНИЕ: Этот продукт не защищает пластиковый раствор от замерзания. Этот продукт позволит раствору быстрее набирать прочность в холодную погоду. Раствор должен достичь минимальной прочности 500 фунтов на квадратный дюйм (3,4 МПа) до воздействия отрицательных температур.

Упаковка

ЗИМНЯЯ ДОБАВКА EUCO упакована в бочки по 55 галлонов (208 л), ведра по 5 галлонов (18,9 л) и в кувшины по 1 галлон (3,8 л) (6 кувшинов в ящике).

Листы технических данных

- Euco Winter Admixture TDS — English — US

Паспорта безопасности

- Euco Winter Admixture SDS — English — US

- Euco Winter Admixture SDS — English — CA

- Euco Winter Admixture SDS — French — CA

Спецификации

- Добавка Euco Winter – Спецификация – английский – US

Литература

- Брошюра по промышленным бетонным изделиям (MCP) – английский – США

Поиск дистрибьютора

Найдите ближайшего к вам дистрибьютора.