Приспособления для гибки арматуры своими руками: Станок для гибки арматуры своими руками: чертежи, видео

оборудование и приспособления, как создать самодельный станок, чем сделать сгиб если нет специнструмента?

В строительных работах, закладке прочного фундамента требуется возведение различных металлоконструкций, где необходимо использовать арматуру разных диаметров, размеров.

Максимально большие нагрузки бетонные здания испытывают в местах изгибов, углов, а это ведет к быстрому разрушению.

Поэтому используемые для укрепления каркасы из стали позволяют придать строению долговечность и износостойкость. Как правильно подготовить и согнуть арматуру для фундаментов, какие существуют для этого станки или приспособления рассмотрим далее в этой статье.

Содержание

- 1 Назначение и использование гнутых прутьев

- 2 Правила сгибания

- 3 Оборудование и приспособления

- 3.1 Механические

- 3.2 Ручные

- 4 Как создать самодельный станок?

- 5 Если нет специнструмента

- 6 Заключение

Назначение и использование гнутых прутьев

Арматура является основой фундамента из бетона, правильно собранный каркас из стальных прутков гарантирует строению долгий срок эксплуатации. Угловые участки такого каркаса не следует исполнять в виде простого пересечения выпрямленных арматурных прутков, так как эти зоны являются слабыми, на бетонных стенах впоследствии могут появиться трещины.

Угловые участки такого каркаса не следует исполнять в виде простого пересечения выпрямленных арматурных прутков, так как эти зоны являются слабыми, на бетонных стенах впоследствии могут появиться трещины.

Следует использовать правильно согнутую арматуру, она обеспечит наилучшее сцепление, «связку» и прочность фундаменту. Гнутые элементы из арматуры разной конфигурации используют также и в качестве соединяющих модулей.

Правила сгибания

Чтобы арматура не потеряла свои стойкие и прочные качества, прутки следует сгибать, соблюдая основные правила:

- Холодный метод – при работе не используют газовую горелку для нагрева и легкого сгиба, это меняет свойства металла, он становится хрупким.

- Место, предназначенное для сгиба, не следует подпиливать, углы не должны быть острыми – стальной стержень теряет первоначальную цельность, прочность. При больших нагрузках арматура может треснуть, переломиться.

- Радиус по сгибу должен быть небольшим 10-15 диаметра прута.

Меньший диаметр потребует больше усилий, а больший радиус не даст достаточной упругости. Например, радиус для сгиба арматурного элемента на 90 градусов с диаметром 16 мм будет равен 16-24 мм.

Меньший диаметр потребует больше усилий, а больший радиус не даст достаточной упругости. Например, радиус для сгиба арматурного элемента на 90 градусов с диаметром 16 мм будет равен 16-24 мм.

Арматура, получившая нужную конфигурацию, при соблюдении всех вышеперечисленных правил, будет прочной и долговечной. Нормативы актуальны и для сгиба прутов 360 или 180 градусов.

Оборудование и приспособления

Производители предлагают много вариантов разного оборудования для гнутья стальных прутков. Основной принцип механизма:

- ролики центральный и опорный, куда помещается металлический прут – ограничивает участок для сгиба;

- гибочный (третий) ролик выполняет изменение конфигурации прута в нужную сторону;

- станина установочная.

Сгиб можно делать по часовой или против часовой стрелке. Все станки различаются по толщине сгибаемых арматурных прутов – от легко 6 мм до 20 мм и далее.

Важно! Чем толще пруток, тем мощнее и больше должен быть станок для изменения его конфигурации.

Гнуть арматуру можно, используя механические или ручные станки и приспособления.

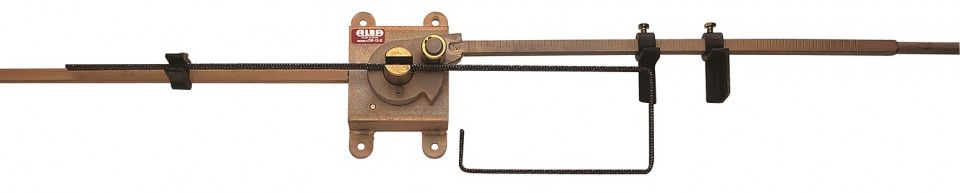

Механические

Механический станок представляет собой прочный вертикальный вал с поворотным кругом. На круге установлены ролики – центральный и гибочный. Ролик для фиксации расположен на опоре станка. Работа начинается от гидравлического или электропривода.

Из видео узнаете, как эксплуатировать станок для гибки арматуры GROST RB40SA:

Плюсы:

- станок гарантирует высокую производительность;

- возможность сгибать несколько элементов одновременно или модулей с большой толщиной от 36 мм;

- не заменим при большом объеме выполняемых работ в краткие сроки;

- используют для серийного производства.

Справка. Данная техника дорого стоит, и чаще стационарна, но есть и переносные модели. Это очень удобно для использования прямо на месте строительных действий. Работа осуществляется от переносного генератора.

Ручные

Ручной вариант чаще универсален – гнет не только арматурные прутки, но и трубы, с круглым или квадратным сечением. Ручные станки больших размеров имеют в комплектации треногу или станину для прочной постановки на любой поверхности, грунте.

Видео обзор ручного станка для гибки арматуры Afacan 16D:

Плюсы:

- компактные размеры;

- мобильны – их легко переносить;

- низкая стоимость;

- простой монтаж;

- не требуют источника питания;

- начинают работу от физического воздействия;

- подходят для разовых, небольших объемов работ.

Такое приспособление можно сделать своими руками.

Однако во время работы на ручных механизмах «оператор» вынужден затрачивать много физической силы. Также не получится одновременно гнуть несколько элементов – это делает работу более продолжительной по времени.

Как создать самодельный станок?

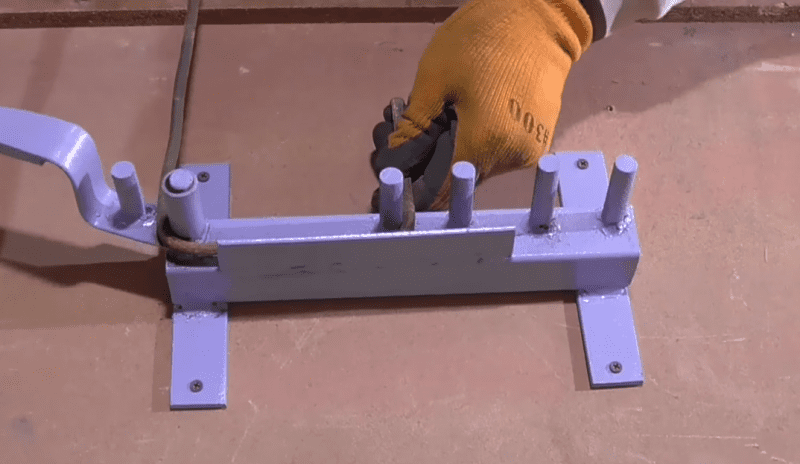

Примитивный станок можно создать самостоятельно. Для этого потребуется любые отрезки труб (толстые) – они будут выступать в качестве опорного и центрального ролика.

Далее:

- отрезки труб фиксируют в почве или в тисках на требуемом расстоянии;

- на арматуру, которая подлежит сгибу, надевают сверху отрезок трубы больший по размеру;

- начинают гнуть пруток, поместив его между «опорным» и «центральным» роликом.

Необходимо дополнительно контролировать угол загиба.

Важно! Чтобы не получить во время гнутья травм, следует проводить работы в спецовке и рабочих защитных перчатках.

Не следует для сгибания прута использовать разводные ключи или пассатижи, производить рывковые действия – это чревато травмами и повредит структуру стали.

Если нет специнструмента

Сгибать арматуру (до 8 мм) для фундамента возможно и без специализированного станка. Но здесь есть один нюанс – не будет точного контроля за радиусом сгиба. Это ухудшает прочность и стойкость конструкции. Вариант больше уместен для прутков, которые будут нести конструктивную функцию каркаса.

Работы выполняют по этапам:

- к верстаку или к прочному столбу, стене на расстоянии 15-20 см фиксируют прочные болты, дюбеля;

- на арматурном прутке ставят отметку на точке будущего сгиба;

- арматуру вставляют в металлическую трубку-рычаг (шире диаметром), которая не должна доходить до отмеченной точки на 2-4 см;

- конструкцию размещают отмеченной точкой у верхнего болта и с правой стороны от него, нижнюю часть – слева от нижнего болта;

- оказывая физическую силу на рычаг (сверху вниз), изгибают пруток до нужного сгиба (в левую сторону).

Результат – аккуратный и точный сгиб требуемой конфигурации за минуты.

Обратите внимание! Болты должны быть толстыми, а их шляпки находиться выше, обрабатываемой арматуры, для более четкой фиксации.

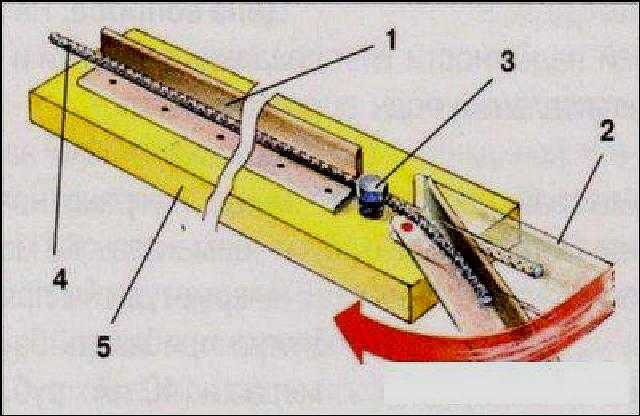

Возможен еще более простой вариант без станков и приспособлений. Потребуется только строительный метр (для отметки размеров), колышек и доски. Гнуть арматуру пошагово:

- на земле устанавливают колышек-метку и от него в заданной точке укладывают доску;

- на доску кладут арматуру (ее конец касается колышка) и сверху закрывают второй доской;

- устанавливают на вторую доску сверху ногу, фиксируют;

- арматуру берут рукой и аккуратно тянут на себя (от колышка), придавая требуемый сгиб.

При строительстве небольших сооружений этот способ гарантирует хороший результат за несколько минут.

Видео о том, как согнуть арматуру без инструмента:

youtube.com/embed/YvMMc2e_yOQ?start=34&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Заключение

Согнуть арматуру можно на механических станках или простых ручных приспособлений. Главная задача – соблюдение необходимых норм и правил в технологическом процессе. Если во время работы ошибок допущено не было, тогда сталь сохранит все свои свойства, структуру и заявленные (производителем) характеристики прочности. Каркас под бетонный фундамент получится надежным и долговечным.

Приспособление для гибки арматуры своими руками

Главная › Новости

Опубликовано: 29.08.2017

Как сделать гибочный станок своими руками, самодельный ручной гибочный станок для арматуры

В настоящее время на рынке строительных услуг работает большое число компаний.

На возведении масштабных объектов используется большая номенклатура машин, механизмов и приспособлений.

Ручные станки для гибки арматуры чаще всего используются при строительстве индивидуальных домов и загородных усадеб. Загиб металлического прутка своими руками — процесс простой, но трудоемкий.

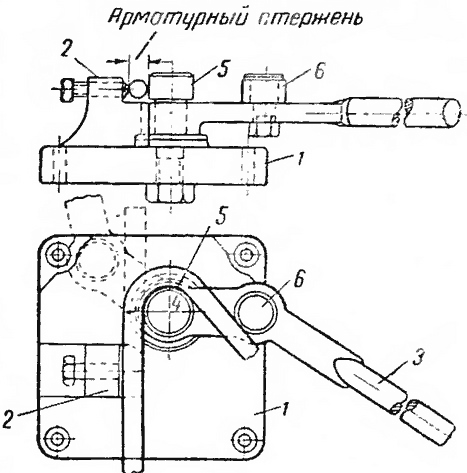

Арматурогиб своими руками. Простое устройство для сгибания арматуры.

Устройство для сгибания металлического прутка или полосы зачастую собирается своими руками.

При закладке фундамента под дачный домик или гараж, применить гибочный станок для арматуры будет вполне оправдано. Если не устраивает цена аппарата, то доступна аренда подобного устройства в специальных фирмах.

Ручной станок для гибки арматуры

В то же время, при строительстве объектов промышленного назначения самодельный механизм для резки и сгиба арматуры использовать не рационально, тут нужна иная схема для работы.

При возведении масштабных объектов требуются такие же масштабные объемы строительных материалов и конструкций.

Гибочный станок для арматуры должен обеспечить заготовками все участки, на которых ведется монтаж. При высоких темпах монтажа одного агрегата бывает недостаточно.

В таком случае используется аренда агрегата для загиба и резки арматуры, или можно приобрести дополнительный экземпляр. Цена станка определяется его мощностью.

В настоящее время промышленностью выпускаются станки следующих видов:

Станок для гибки арматуры в любом исполнении должен обладать соответствующей жесткостью и технологичностью при использовании.

Самодельный станок для арматуры и агрегат заводского изготовления действуют по одному принципу.

Металлический прут помещается между двумя штырями, один из которых подвижный. Подвижный штырь называется гибочным.

Когда он начинает двигаться, арматурный прут изгибается вокруг ролика, который создает упор.

Радиус закругления определяется радиусом ролика. Угол загиба – перемещением гибочного штыря.

Угол загиба – перемещением гибочного штыря.

На видео показана схема того, как действует гибочный станок.

Видео:

Новости

13.09.2011

Редизайн сайта

В 2011 году был проведен редизайн сайта нашей компании и его запуск в сеть Интернет. Услуги редизайна сайта и его продвижения оказала нам дизайн-студия Web Skill.

все новости

ОДО «Машиностроительный завод «БУРАН»© 2007-2011 | Все права защищены

Создание сайтов Донецк

студия Webskill

Исследования по сбору пыли — Как сгибать и формовать ПВХ

Добро пожаловать на обновленные веб-страницы Cyclone and Dust Collection Research. Создано: август 2000 г.

Обновлено: 15 апреля 2020 г.

- Введение

Когда я впервые писал эти страницы, металлические воздуховоды были смехотворно дорогими, а ПВХ — дешевым.

ПВХ не соответствует нормам пожарной безопасности и проверкам пожарной охраны, но многие, включая меня, использовали ПВХ из-за стоимости, простоты использования и возможности позже вносить изменения. Сегодня затраты резко изменились, так как использование металлических воздуховодов, как правило, быстрее и дешевле. Вам нужно решить, что вы хотите использовать.

ПВХ не соответствует нормам пожарной безопасности и проверкам пожарной охраны, но многие, включая меня, использовали ПВХ из-за стоимости, простоты использования и возможности позже вносить изменения. Сегодня затраты резко изменились, так как использование металлических воздуховодов, как правило, быстрее и дешевле. Вам нужно решить, что вы хотите использовать.Между тем, по мере того, как все больше и больше деревообработчиков-любителей обращались к использованию ПВХ для своих систем сбора пыли, многие продолжали спрашивать переходники для сбора пыли, фитинги, изогнутые трубы и т. д. Я понял, что у меня есть много хороших недорогих решений, которые просто необходимо было использовать. общий. Вы можете легко сделать свои собственные фитинги и адаптеры из ПВХ с минимальными затратами труда. ПВХ можно легко изменить, чтобы сделать практически любой адаптер и многое другое!

- Осторожно

Прежде чем приступить к работе, вам необходимо знать, что некоторые очень опасные диоксины могут выделяться вместе с другими токсичными и потенциально вызывающими рак газами, поэтому вы должны работать в хорошо проветриваемом помещении и носить хороший респиратор.

Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.

Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.Роб Робертсен поделился следующим примечанием: «Наибольшую опасность представляет винилхлорид, основной компонент поливинилхлорида (ПВХ) и газ без запаха, который может выделяться в ходе этого процесса. Винилхлорид является токсичным канцерогеном, который, как было доказано, вызывает ангиосаркому. , смертельный первичный рак печени. Используйте хороший респиратор и достаточную вентиляцию, чтобы защитить себя от этого токсина».

- Изгибы

Мой первый опыт в отношении того, насколько можно согнуть ПВХ, был получен от моего сантехника в бассейне. Он показал мне, как легко сделать длинные широкие изгибы в трубе из ПВХ, если вы знаете, как это сделать, и наберетесь терпения. Сначала приклеил один штуцер к концу трубы. Он сказал, что это позволяет ему нагревать ближе к концу, не беспокоясь о том, что соединение позже не подойдет из-за того, что труба вышла из круглой формы.

Никогда не нагревайте конец трубы, к которой вы позже захотите присоединиться. Сначала он настроил так, чтобы мы были не только на улице, но и дули ему в спину, чтобы сдуть ядовитые пары. Он сказал, что без хорошего ветра, из-за ядовитых паров, он будет делать это только в хорошем респираторе с картриджами от органических паров. Затем он нагрел трубу с помощью пропановой горелки, постоянно поворачивая трубу, нагревая ее. Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться.

Никогда не нагревайте конец трубы, к которой вы позже захотите присоединиться. Сначала он настроил так, чтобы мы были не только на улице, но и дули ему в спину, чтобы сдуть ядовитые пары. Он сказал, что без хорошего ветра, из-за ядовитых паров, он будет делать это только в хорошем респираторе с картриджами от органических паров. Затем он нагрел трубу с помощью пропановой горелки, постоянно поворачивая трубу, нагревая ее. Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться. Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов.

Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов.Он сделал то же самое для меня с 4-дюймовой трубой для моего первого воздуховода из ПВХ. Хотя ему пришлось работать с более короткими длинами из-за диаметра трубы, он сумел сделать мне несколько действительно красивых изгибов, которые шли от моей основной трубы к моей. Он сказал, что есть пружины, которые можно надеть, чтобы нагретая труба не разрушилась, и есть способы наполнить трубу песком или создать давление внутри, чтобы избежать перекручивания. Он все еще думает, собираешься ли ты согнуть эту плотно, сантехники должны использовать фитинг, потому что ослабленная труба может вызвать проблемы с давлением воды. При сборе пыли у нас очень мало давления, это не проблема. Во всяком случае, он заставил меня прикрутить пару 2х6 к квадрату фанеры, который стал нашим форма, чтобы сделать почти идеальной 9Повороты с радиусом 0 градусов в 4-дюймовом ПВХ без смятия шланга вообще.

Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.

Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.Он также поделился для длинных пробегов с большим количеством постепенных изгибов и минимальным давлением, он иногда использует специальную версию ПВХ, которая поставляется гибкой с завода. Он не выдерживает крутых поворотов, но творит чудеса с точки зрения снижения сопротивления на длинных дистанциях за счет устранения стыков. Он сказал, что ему приходится заказывать эту трубу по специальному заказу в компаниях, занимающихся поставками ирригационных систем, потому что его трубы для водопровода и водоснабжения для бассейнов слишком дорогие. Я пошел к своему местному поставщику ирригационных систем и обнаружил, что эта гибкая труба слишком легкая для сбора пыли, так как наше давление приведет к разрушению трубы.

Изготовление более коротких изгибов из ПВХ большого размера — это легко с помощью правильных инструментов, но без правильных инструментов превращается в кошмар, потому что труба будет перегибаться при более крутых изгибах. Я лично имел хороший успех с одним подходом и слышал о втором.

Для тугих изгибов некоторые профессионалы используют специальные пружины, которые скользят по трубе, сохраняя ее форму во время изгиба, а затем нагревают внутреннюю часть. Я сделал то же самое, заменив внешнюю пружину клейкой лентой и армированной стекловолокном лентой, чтобы заставить трубу оставаться круглой во время изгиба. Клей на ленте создает значительный беспорядок, для очистки которого требовался растворитель для лака или растворитель для лака. Этот растворитель также снял неприятные надписи из ПВХ.

Я обнаружил, что мое нагревательное одеяло плохо работает, нагревая трубу достаточно, чтобы образовались крутые изгибы, поэтому я вернулся к своим тепловым пушкам.

Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят для моих тепловых пушек за раскаленным металлом. Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались.

Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят для моих тепловых пушек за раскаленным металлом. Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались.Майк Уотсон написал по электронной почте, что он регулярно работает с трубой из ПВХ большего размера и добился отличных результатов, используя заглушки и термобокс для создания более плотных изгибов. Он говорит: «Каждая заглушка представляет собой кусок резины размером чуть меньше внутреннего диаметра трубы, зажатого между двумя круглыми кусками металла с болтом и барашковой гайкой посередине. Вы вставляете заглушку в каждый конец трубы и затягиваете барашек. гайки до тех пор, пока заглушки не уплотнятся.

Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , так что, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно».

Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , так что, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно».

- Увеличение трубы

Мой первый опыт с тем, насколько ПВХ можно растянуть, был с моим другом, который занимается ремонтом бассейнов. Однажды он просматривал беспорядок, который я получил от моей 4-дюймовой трубы пылесборника до двух моих тяжелых 100-миллиметровых (около 3,91 дюйма) европейских деревообрабатывающих инструментов.

Он сказал, что поможет мне. Он появился с 4-дюймовым ПВХ-пластикатом сортамента 40, который у него валялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.

Он сказал, что поможет мне. Он появился с 4-дюймовым ПВХ-пластикатом сортамента 40, который у него валялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.Мы вышли на улицу и, как и мой водопроводчик, предупредили, что нагрев ПВХ выделяет потенциально смертельные газы, которыми вы не хотите дышать. Мы пошли в детскую песочницу. Он сказал, что предпочитает работать с большим куском фанеры, поскольку древесина действует как лучший изолятор, позволяя трубе дольше оставаться теплой. Надев тяжелые кожаные рабочие перчатки, он медленно нагревал этот кусок ПВХ с помощью пропановой горелки, постоянно поворачивая ее и осторожно удерживая достаточно далеко, чтобы не сжечь трубу. Во всяком случае, вообще ничего не произошло, так как он медленно нагревался и постоянно вращался. По его словам, во время нагревания трубы вы даже можете купить коммерческие нагревательные одеяла, сделанные для этой цели, которые оборачиваются вокруг трубы, которую нужно согнуть.

Он сказал хорошая тепловая пушка работает намного лучше, чем пропановая горелка , что затрудняет сжигание трубы и позволяет работать с трубой большего размера. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. У сантехников всегда есть фонари, и редко бывает место, куда можно подключить тепловую пушку. Он продолжал нагревать, поворачивать и проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не сохранила свою форму, но стала мягкой и гибкой, как большая сваренная лапша. Удивительно, как долго эта труба оставалась гибкой. Во всяком случае, в короткие сроки он изогнул эту трубу по индивидуальному заказу, поэтому мне больше не нужно было использовать гибкий шланг для подключения моего инструмента к отводу.

Он сказал хорошая тепловая пушка работает намного лучше, чем пропановая горелка , что затрудняет сжигание трубы и позволяет работать с трубой большего размера. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. У сантехников всегда есть фонари, и редко бывает место, куда можно подключить тепловую пушку. Он продолжал нагревать, поворачивать и проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не сохранила свою форму, но стала мягкой и гибкой, как большая сваренная лапша. Удивительно, как долго эта труба оставалась гибкой. Во всяком случае, в короткие сроки он изогнул эту трубу по индивидуальному заказу, поэтому мне больше не нужно было использовать гибкий шланг для подключения моего инструмента к отводу.После того, как он правильно согнул трубу, он показал мне, как сделать так, чтобы эта труба подходила к моему слишком большому порту для инструмента. Он снова нагрел один конец факелом, но сказал, что если ему придется делать много, он просто воспользуется кастрюлей с кипящей водой, в которую можно опустить трубу на несколько минут.

Он равномерно нагревал последние 3–4 дюйма трубы и постоянно ее крутил. Все еще в своих тяжелых рабочих перчатках, он просто потянулся и с помощью отвертки с широким наконечником немного потянул, а затем изогнул конец этой скользкой трубы, как это могло быть на конце моего коллекторного фитинга. Его техника напомнила мне надевание тугой велосипедной покрышки на обод. Затем он опрыскал результат из шланга водой, чтобы охладить его до идеальной формы. Он сказал, что если бы нам пришлось работать над инструментом, он бы пропустил воду и просто дал бы ПВХ остыть самостоятельно, но это было бы намного медленнее, потому что ПВХ удерживает тепло и для полного охлаждения требуется много времени. Он предупредил меня, чтобы я не пыталась делать это с моими инструментами с пластиковыми пылесборниками, так как они расплавятся. После долгих экспериментов и множества испорченных деталей мой любимый метод нагревания — это кастрюля с кипящей водой. Я могу постоянно растягивать ПВХ стандартного графика 40 примерно на один размер трубы, что означает увеличение окружности трубы максимум примерно на 7%, что соответствует увеличению диаметра примерно на 21%.

Он равномерно нагревал последние 3–4 дюйма трубы и постоянно ее крутил. Все еще в своих тяжелых рабочих перчатках, он просто потянулся и с помощью отвертки с широким наконечником немного потянул, а затем изогнул конец этой скользкой трубы, как это могло быть на конце моего коллекторного фитинга. Его техника напомнила мне надевание тугой велосипедной покрышки на обод. Затем он опрыскал результат из шланга водой, чтобы охладить его до идеальной формы. Он сказал, что если бы нам пришлось работать над инструментом, он бы пропустил воду и просто дал бы ПВХ остыть самостоятельно, но это было бы намного медленнее, потому что ПВХ удерживает тепло и для полного охлаждения требуется много времени. Он предупредил меня, чтобы я не пыталась делать это с моими инструментами с пластиковыми пылесборниками, так как они расплавятся. После долгих экспериментов и множества испорченных деталей мой любимый метод нагревания — это кастрюля с кипящей водой. Я могу постоянно растягивать ПВХ стандартного графика 40 примерно на один размер трубы, что означает увеличение окружности трубы максимум примерно на 7%, что соответствует увеличению диаметра примерно на 21%. Некоторые говорят, что они могут увеличить диаметр на целых 30%, но я обнаружил, что труба рвется при увеличении более чем на 20%.

Некоторые говорят, что они могут увеличить диаметр на целых 30%, но я обнаружил, что труба рвется при увеличении более чем на 20%. - Изготовление ответных фланцев

Большинство соединяют два куска ПВХ, которые не имеют расширяющегося фланца, с помощью соединителей, которые становятся очень дорогими для труб большего диаметра. Мне казалось, что с большим трудом мы могли бы сделать свои собственные фланцы и избежать этих дополнительных затрат, плюс результат имел бы меньшее сопротивление. Большинство небольших труб из ПВХ, которые мы используем для наших спринклеров, имеют один расширенный конец, что позволяет нам соединять длинные трубы без необходимости покупать дорогие фитинги. Мой друг по бассейну сказал, что у него был друг, токарь по дереву, который сделал ему ступенчатую коническую оправку из полиэтилена высокой плотности стандартного размера трубы 2 дюйма, которую он чаще всего использует при установке бассейнов. Он мог быстро нагреть конец трубы, вставить оправку, которая была шаг сужается, увлажняет соединение для быстрого приготовления и мгновенно имеет идеально подходящее фланцевое соединение.

Результат всегда давал ему гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы с помощью всего по одному соединению на каждом конце шланга.Он сказал, что в потоке воды плавный путь ничуть не менее важен, чем при сборе пыли.

Результат всегда давал ему гладкие участки трубопровода бассейна с минимальным количеством соединений, поскольку эта оправка и его тепловая пушка позволяли сгибать трубу, чтобы повернуть все углы с помощью всего по одному соединению на каждом конце шланга.Он сказал, что в потоке воды плавный путь ничуть не менее важен, чем при сборе пыли.Это вдохновило меня на то, чтобы придумать способ сделать такой же раструб с внутренней резьбой на большей трубе. Сначала я должен был убедиться, что я опустил женский конец на выходящий воздушный поток. Это гарантирует, что воздух падает с края трубы, а не врезается в нее, что вызывает турбулентность и приводит к тому, что маленькие кусочки иногда застревают в наших суставах, вызывая засорение. Чтобы нагреть конец трубы, я окунул трубу примерно на 3 дюйма в кипящую воду. Неудобно держать длинную трубу вертикально в воде, но для того, чтобы конец стал резиновым, требуется всего несколько минут. Мне было очень трудно поскользнуться. просто на другой трубе, даже после того, как я использовал напильник для сужения входящего конца трубы Зная, что мне нужно сделать много фитингов в моей мастерской, и я постоянно помогаю другим, я нашел время, чтобы выточить коническую оправку на токарном станке, который открывается к того же диаметра, что и моя труба.

Небольшое количество смазки на этой оправке позволяет легко проскальзывать и расширяться до идеальной посадки. Поскольку я сделал свою трубу из дерева, я не мог смачивать трубу для охлаждения, так как это испортило бы мою оправку. Сначала я использовал большую широкую резиновую ленту или зажим, чтобы обеспечить идеальную посадку, но обнаружил, что на самом деле это не нужно, если я достаточно терпелив, чтобы просто дать трубе остыть с оправкой внутри.

Небольшое количество смазки на этой оправке позволяет легко проскальзывать и расширяться до идеальной посадки. Поскольку я сделал свою трубу из дерева, я не мог смачивать трубу для охлаждения, так как это испортило бы мою оправку. Сначала я использовал большую широкую резиновую ленту или зажим, чтобы обеспечить идеальную посадку, но обнаружил, что на самом деле это не нужно, если я достаточно терпелив, чтобы просто дать трубе остыть с оправкой внутри. - Уменьшение размера трубы

Когда я спросил, может ли он уменьшить его, он сказал, что не знает, как это сделать. Думая о том, как мой старый профессор химии научил меня работать со стеклом, я начал придумывать собственную пьесу. Со стеклом мы можем нагреть часть, а затем просто потянуть, и диаметр стекла может быть уменьшен до любого размера, включая почти микроскопический. Я обнаружил, что, оставив около 4 дюймов холодной ручки на каждом конце, а затем прогрев примерно 12 дюймов между ними, вы также можете медленно растягивать трубу из ПВХ, снова уменьшая диаметр примерно на один размер трубы, что означает максимальное уменьшение диаметра примерно на 7%.

. Более того, имел тенденцию к разрыву ПВХ. Ключом к моему успеху был этот концевой элемент, помощь проволочной петли, которая проходила через отверстие в холодном элементе, и постоянный вес, помогающий растягиваться во время нагревания. Подобно стеклу, вытянутая труба имеет хороший конус, который затем достигает довольно постоянного диаметра. Чтобы найти нужный размер, пришлось много разрезать этот конус, чтобы найти нужное место. Чтобы добиться большей согласованности, я обнаружил, что вставив в трубу большой деревянный штифт или длинную заглушку, дайте ей вытянуться до нужного размера. Получение нужного размера внутренней части, которая не прилипала, было болью, которая потребовала от меня точения на токарном станке. Я обнаружил, что для стабильной посадки требуется широкий ленточный зажим на размягченной трубе, чтобы сунуть ее до нужного размера. Для труб меньшего размера я использую компрессор с поршневыми кольцами, а для труб большего размера я просто намотал немного металла и использовал винтовой ленточный хомут, быстро затянутый с помощью дрели.

. Более того, имел тенденцию к разрыву ПВХ. Ключом к моему успеху был этот концевой элемент, помощь проволочной петли, которая проходила через отверстие в холодном элементе, и постоянный вес, помогающий растягиваться во время нагревания. Подобно стеклу, вытянутая труба имеет хороший конус, который затем достигает довольно постоянного диаметра. Чтобы найти нужный размер, пришлось много разрезать этот конус, чтобы найти нужное место. Чтобы добиться большей согласованности, я обнаружил, что вставив в трубу большой деревянный штифт или длинную заглушку, дайте ей вытянуться до нужного размера. Получение нужного размера внутренней части, которая не прилипала, было болью, которая потребовала от меня точения на токарном станке. Я обнаружил, что для стабильной посадки требуется широкий ленточный зажим на размягченной трубе, чтобы сунуть ее до нужного размера. Для труб меньшего размера я использую компрессор с поршневыми кольцами, а для труб большего размера я просто намотал немного металла и использовал винтовой ленточный хомут, быстро затянутый с помощью дрели.

Еще один метод, который позволяет мне делать более крупные сужения, заключается в выполнении ножовкой надрезов на глубине не менее 3 дюймов в конце трубы. Более глубокие надрезы позволяют получить более длинный и красивый конус. Небольшие сужения делаются прямыми, но большего размера редукцию можно сделать с помощью разрезов в форме буквы V. Я покрываю металлическую трубу того размера, до которого мы хотим уменьшить, алюминиевой фольгой. В конце концов удаляется достаточно материала, чтобы трубу из ПВХ можно было нагреть, а затем с помощью хомута натянул ее на металл. После того, как труба остынет, я наношу много легких слоев ПВХ-цемента, чтобы заполнить зазоры и сделать его герметичным и прочным.

- Изготовление кепок и пончиков

Пример 1 — пончик диаметром 18 дюймов

Начните с создания большого плоского круга. При выступе 2,5 дюйма с каждой стороны вам потребуется диаметр D + 5 дюймов, или в данном случае 18 дюймов + 5 дюймов = 23 дюйма.

Зная, что PI, умноженное на диаметр, равно длине окружности, и что эта труба идет только с шагом 2 дюйма после 6 дюймов. это не было продвинутой математикой, чтобы понять, что вам нужно начать с 8-дюймовой трубы длиной 24 дюйма, чтобы оставить немного больше для работы. Разделите ее вертикально с помощью лобзика, а затем используйте переносную тепловую пушку, чтобы открыть ее. Моя техника состоит в том, чтобы делать около 3 дюймов за раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4 дюйма. Фанера сглаживает его и удерживает его стабильным. 20 минут — это плоский почти квадратный кусок ПВХ. Я так и не нашел, где я мог бы купить его напрямую. Обычно для этого вида гибки чаще всего используют пластик Rovel, но у меня был ПВХ, а Rovel дороже, и для меня примерно полтора часа пути. Тем не менее, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.

Зная, что PI, умноженное на диаметр, равно длине окружности, и что эта труба идет только с шагом 2 дюйма после 6 дюймов. это не было продвинутой математикой, чтобы понять, что вам нужно начать с 8-дюймовой трубы длиной 24 дюйма, чтобы оставить немного больше для работы. Разделите ее вертикально с помощью лобзика, а затем используйте переносную тепловую пушку, чтобы открыть ее. Моя техника состоит в том, чтобы делать около 3 дюймов за раз, когда я продолжаю скользить в бутерброд между двумя кусками фанеры толщиной 3/4 дюйма. Фанера сглаживает его и удерживает его стабильным. 20 минут — это плоский почти квадратный кусок ПВХ. Я так и не нашел, где я мог бы купить его напрямую. Обычно для этого вида гибки чаще всего используют пластик Rovel, но у меня был ПВХ, а Rovel дороже, и для меня примерно полтора часа пути. Тем не менее, этот кусок снова превратился в красивый плоский квадрат. Циркуль помог нанести на него четыре круга.Один кружок обозначал трубу, к которой он подходил, а другой — диаметр трубы, к которой он подходил.

Два других предназначались для резки, чтобы сделать устройство круглым и сделать центральное отверстие. Снова с помощью лобзика вырежьте внутренний круг и внешний круг.

Два других предназначались для резки, чтобы сделать устройство круглым и сделать центральное отверстие. Снова с помощью лобзика вырежьте внутренний круг и внешний круг.Затем вы обычно используете деревянную форму и систему вакуумной формовки, если вы делаете много, но в единственном в своем роде, как это было, вы можете просто использовать свои целевые трубы, стараясь не дать им перегреться. Осторожно нагрейте 1/3 края этого круга, поместите его на холодную трубку и аккуратно согните его по краю трубки, используя круг в качестве ориентира. Снимите и охладите свою трубку, затем сделайте еще одну треть таким же образом. Требуется около трех оборотов, чтобы получить подходящую посадку, и много возни, которым можно помочь, если иметь большую ленту, чтобы плотно прижать ее и удерживать на месте, пока она не остынет. С помощью лобзика, установленного так, чтобы лезвие располагалось на расстоянии 2,5 дюйма по горизонтали, вы можете просто положить верхнюю часть и обрезать внешний край, чтобы получить наиболее профессиональный вид.

Этот процесс действительно работает, просто требует много терпения и времени, плюс тепловая пушка.

Этот процесс действительно работает, просто требует много терпения и времени, плюс тепловая пушка.Вставить центральное отверстие было намного проще. Просто нагрейте всю центральную область примерно на 2 дюйма, затем нажмите на трубу, чтобы она прошла через отверстие, убедившись, что она сидит вертикально, когда верхняя часть остывает. Вы можете видеть на прикрепленном изображении, что есть два «пончика», и если вы присмотритесь вы также увидите крышку на дне цилиндра.Все были сделаны именно так.

- Самостоятельное изготовление соединений и фитингов

Сделать простую звездочку тоже несложно, но, возможно, это не стоит времени. Моя местная стоимость составляет всего 8 долларов по сравнению с примерно 4 часами времени, чтобы сделать хороший. Начните с вашей большей трубы и трубы, чтобы присоединиться к ней. Я сделал шаблон из бумаги, которым оборачиваю входящую трубу, чтобы сделать линию реза. Оказывается, некоторые из бесплатных интернет-программ для обработки листового металла отлично подходят для создания необходимых форм.

После грубой резки входящей трубы, немного гордой, я скрепляю трубу того же размера с куском наждачной бумаги в моей низкоскоростной дрели. Пара минут — почти идеальная посадка. Теперь я использую маркер Sharpie внутри этой трубы, чтобы отметить, где обрезать другую трубу. Вместо того, чтобы обрезать эту линию, я рисую еще одну линию внутри этого достаточного места, чтобы получилась красивая губа. Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.

После грубой резки входящей трубы, немного гордой, я скрепляю трубу того же размера с куском наждачной бумаги в моей низкоскоростной дрели. Пара минут — почти идеальная посадка. Теперь я использую маркер Sharpie внутри этой трубы, чтобы отметить, где обрезать другую трубу. Вместо того, чтобы обрезать эту линию, я рисую еще одну линию внутри этого достаточного места, чтобы получилась красивая губа. Разрежьте эту внутреннюю линию, а затем используйте мою тепловую пушку на отверстии, пока я не смогу проскользнуть в меньшую трубу. Я пытаюсь обработать края, чтобы они выходили наружу. Это делает хорошее соединение с внутренней резьбой, если его плотно прижать к трубе во время охлаждения. Все, что нужно, это немного цемента, и у нас есть красивый и работоспособный тройник.Изготовление собственных более сложных тройников, например, от 6 до 5 дюймов и 3,5 дюймов, которые я рекомендую для воздуховода, начинается с 6-дюймовой трубы из ПВХ и вырезается длинный V-образный вырез, благодаря которому труба сужается от 6 до 5 дюймов в закрытом состоянии.

Если вы подключаетесь к гибкому шлангу, вместо этого измерьте размер шланга. Края трубы с V-образным вырезом можно склеить или приварить к пластику, зажав металлическим ленточным хомутом. Затем снова сделайте 3,5 дюйма прямым, используя V-образный разрез, чтобы уменьшить 4 дюйма до 3,5 дюйма. После того, как обе части будут сделаны, соедините их, используя ту же технику, которая только что была описана для изготовления простой тройки. меньшие концы в горячем масле и используйте хомуты для соединения с внутренней резьбой.Зажим на гибком шланге создает отличное соединение, которое можно навинтить прямо на шланг без необходимости использования хомутов.

Если вы подключаетесь к гибкому шлангу, вместо этого измерьте размер шланга. Края трубы с V-образным вырезом можно склеить или приварить к пластику, зажав металлическим ленточным хомутом. Затем снова сделайте 3,5 дюйма прямым, используя V-образный разрез, чтобы уменьшить 4 дюйма до 3,5 дюйма. После того, как обе части будут сделаны, соедините их, используя ту же технику, которая только что была описана для изготовления простой тройки. меньшие концы в горячем масле и используйте хомуты для соединения с внутренней резьбой.Зажим на гибком шланге создает отличное соединение, которое можно навинтить прямо на шланг без необходимости использования хомутов.Есть несколько разных способов соединения.

Один включает в себя использование тепловой пушки и короткого отрезка трубы, который нужно соединить с большей трубой. К сожалению, ПВХ при нагревании выделяет диоксины, один из самых известных канцерогенных газов, поэтому для выполнения такой работы вам потребуется хорошо вентилируемая установка.

Вы нагреваете большую трубу довольно интенсивно в месте соединения, а затем используете короткий кусок, чтобы надавить изнутри наружу, чтобы сформировать фитинг, который вы хотите видеть. ПВХ представляет собой интересный пластик, поскольку он практически остается того же размера, что и при литье, без особой способности растягиваться или сжиматься, поэтому этот подход требует много работы и времени. Преимущество, конечно, в том, что результат дает хорошую плотную посадку, много места для склейки, и вы можете делать любые настройки, которые хотите.

Вы нагреваете большую трубу довольно интенсивно в месте соединения, а затем используете короткий кусок, чтобы надавить изнутри наружу, чтобы сформировать фитинг, который вы хотите видеть. ПВХ представляет собой интересный пластик, поскольку он практически остается того же размера, что и при литье, без особой способности растягиваться или сжиматься, поэтому этот подход требует много работы и времени. Преимущество, конечно, в том, что результат дает хорошую плотную посадку, много места для склейки, и вы можете делать любые настройки, которые хотите.В другом соединении используется горячее масло или кипящая вода и приспособление, которое держит трубу круглой, но расширяет конец под углом девяносто градусов. Две трубы можно соединить уплотнителем и винтами или просто склеить, чтобы получился хороший стык.

С момента написания этой страницы друг прислал мне кучу фотографий волшебства, которое он сотворил, аккуратно распилив и склеив разные детали.

Он делал свои соединения очень похоже на то, как мы склеиваем доски в деревообработке. Например, он аккуратно отпилил два прямоугольных фитинга, чтобы получился красивый длинный Y-образный фитинг с двойным радиусом. Он сделал все тройники на своей сети, тщательно соединив два куска прямой трубы. Он вклеил пару заглушек в кусок 6-дюймового ПВХ, который был прорезан так, что толщина наждачной бумаги была меньше диаметра стандартной трубы. Он положил наждачную бумагу на эту трубу и вставил ее в свой токарный станок. он мог вставить кусок трубы под углом 60 градусов. Затем с большим терпением он отшлифовал трубу, чтобы она идеально подходила к другой 6-дюймовой трубе. Затем он сделал бумажный шаблон, чтобы с помощью электролобзика предварительно вырезать большую часть материала, чтобы свести к минимуму шлифовку. Чтобы сделать отверстие в магистрали, он надел трубу и начертил форму, которую нужно было вырезать из магистрали. Он снова использовал свой лобзик, чтобы удалить большую часть материала.

Он делал свои соединения очень похоже на то, как мы склеиваем доски в деревообработке. Например, он аккуратно отпилил два прямоугольных фитинга, чтобы получился красивый длинный Y-образный фитинг с двойным радиусом. Он сделал все тройники на своей сети, тщательно соединив два куска прямой трубы. Он вклеил пару заглушек в кусок 6-дюймового ПВХ, который был прорезан так, что толщина наждачной бумаги была меньше диаметра стандартной трубы. Он положил наждачную бумагу на эту трубу и вставил ее в свой токарный станок. он мог вставить кусок трубы под углом 60 градусов. Затем с большим терпением он отшлифовал трубу, чтобы она идеально подходила к другой 6-дюймовой трубе. Затем он сделал бумажный шаблон, чтобы с помощью электролобзика предварительно вырезать большую часть материала, чтобы свести к минимуму шлифовку. Чтобы сделать отверстие в магистрали, он надел трубу и начертил форму, которую нужно было вырезать из магистрали. Он снова использовал свой лобзик, чтобы удалить большую часть материала. Затем он использовал большой шлифовальный барабан с подшипником на своей портативной дрели, чтобы отшлифовать идеальное отверстие для установки заподлицо. Приклеил на ножку крестовины плюс маленький треугольник из ПВХ для усиления. Сначала он использовал сварочный аппарат для ПВХ, но обнаружил, что склеивание не только намного проще и выглядит лучше, но и держится лучше. Я нашел в Harbour Freight за 29 долларов.(в продаже) сварочный аппарат ПВХ. Это устройство использует поток очень горячего воздуха, приводимого в движение вашим компрессором, чтобы расплавить немного пластика и пластикового «сварочного» стержня. Приложив много усилий, вы можете сделать свои собственные соединения и т. Д. Как и мой друг, мне было намного проще просто склеивать.

Затем он использовал большой шлифовальный барабан с подшипником на своей портативной дрели, чтобы отшлифовать идеальное отверстие для установки заподлицо. Приклеил на ножку крестовины плюс маленький треугольник из ПВХ для усиления. Сначала он использовал сварочный аппарат для ПВХ, но обнаружил, что склеивание не только намного проще и выглядит лучше, но и держится лучше. Я нашел в Harbour Freight за 29 долларов.(в продаже) сварочный аппарат ПВХ. Это устройство использует поток очень горячего воздуха, приводимого в движение вашим компрессором, чтобы расплавить немного пластика и пластикового «сварочного» стержня. Приложив много усилий, вы можете сделать свои собственные соединения и т. Д. Как и мой друг, мне было намного проще просто склеивать.

- Подведение итогов!

Еще одна мысль от двух разных друзей заключается в том, что гораздо большие куски ПВХ и другого подобного пластика регулярно формируются с использованием двух других процессов.

Один использует горячую ванну с глицерином, чтобы сделать пластик гибким. В другом используется нагревательная сетка и система вакуумной формовки. У меня нет необходимости или интереса работать с такими большими деталями, но некоторые могут.

Один использует горячую ванну с глицерином, чтобы сделать пластик гибким. В другом используется нагревательная сетка и система вакуумной формовки. У меня нет необходимости или интереса работать с такими большими деталями, но некоторые могут.В любом случае, это позволит вам свернуть за угол и проделать все виды довольно впечатляющей магии с точки зрения работы с ПВХ. Надеюсь это поможет. Счет

Сварить пластик не так уж и сложно. С момента написания этой статьи я приобрел недорогой пластиковый сварочный пистолет. На самом деле это паяльник с регулируемой температурой, который необходимо подключить к воздушному компрессору. Вскоре я узнал, что трудность заключается в том, что без достаточного потока воздуха он может быстро сгореть. Ключом, который я нашел для того, чтобы моя работа заработала, был скромный поток воздуха, низкая скорость и много наполнителя. Вот видео Wegener об использовании сварочного аппарата для пластика (нажмите здесь, чтобы загрузить).

Copyright 2000-2022, Уильям Ф. Пентц. Все права защищены.

Как сделать круг из трубы своими руками. Как согнуть трубы без специального инструмента

Как согнуть трубу под прямым углом

Металл выступает достаточно прочным материалом, но при специальном воздействии его можно согнуть. На сегодняшний день существует несколько способов решения этой проблемы. Первая технология – это использование колышков. Но вы должны помнить, что этот метод может повредить трубу или даже сломать ее. Этого можно избежать, заполнив внутреннюю полость сухим песком. Заглушки должны быть установлены с обоих концов.

Следующим шагом будет сгибание. Для этого в землю вкапываются колышки. Вы будете использовать их как рычаг. Если вы не уверены в своих силах, то сначала стоит потренироваться на ненужных отрезках трубы. Если перед вами стоит вопрос, как согнуть трубу без трубогиба, то с помощью этой технологии можно изменить форму изделия, диаметр которого варьируется от 16 до 20 мм. Для труб более внушительного диаметра этот прием не подходит, так как процесс будет достаточно сложным. Также важно учитывать материал основы. Например, для цинкования рекомендуются другие методы.

Для труб более внушительного диаметра этот прием не подходит, так как процесс будет достаточно сложным. Также важно учитывать материал основы. Например, для цинкования рекомендуются другие методы.

Толщина стенки по ГОСТ: масса, размеры

Этот показатель зависит от способа изготовления полой вещи. Если нужна толстая стенка, то изделие изготавливается горячим способом. Такие образцы незаменимы, когда важна предельная прочность в опасных условиях химических производств, ядерных реакторов, дымовых труб предприятий, газопроводов высокого давления. Труба из нержавейки – достаточно прочный материал.

Тонкостенные бесшовные трубы изделия выходят более прочными, но электросварные трубы дешевле. Кроме того, в производстве для решения специальных задач изредка используются полые предметы с тончайшими стенками (0,12-1 миллиметр). Они бывают холодными или горячими.

По ГОСТу допускается наименьший диаметр сварных труб из нержавеющей стали — 8 миллиметров, наибольший — 102 миллиметра. Это же касается и толщины стенки соответственно – от 0,8 до 4 мм.

Это же касается и толщины стенки соответственно – от 0,8 до 4 мм.

Горячекатаный прокат изготавливают диаметром от 57 до 325 миллиметров и толщиной стенки от 3,5 до 32 мм. Сечение холоднокатаного проката находится в пределах от 5 до 273 миллиметров, толщина стенки от 0,2 до 22 мм.

Использование технологии нагрева

Прежде чем сгибать трубу без трубогиба, следует подумать, какая технология для этого лучше всего подходит. Отопление может быть отличным решением. Этот метод обычно используется для стальных и алюминиевых труб. Для процедуры изделие закрепляется в тисках, но предварительно его следует наполнить и нагреть газовой горелкой до того места, которое вы планируете сгибать. Температура определяется достаточно просто: когда бумажка приближается к трубе, она должна начать дымиться. Когда используется стальная заготовка, она должна стать красной при нагревании. В целях безопасности техник должен носить перчатки.

Пластина плоскопараллельная

Если перед вами стоит задача, как согнуть трубу без трубогиба, то можно использовать пластину плоскопараллельную. Эта техника предполагает фиксацию изделия в зажиме. После этого можно сгибать, причем делать это нужно вдоль пластины. Эта техника считается не только экономичной, но и простой. Для достижения положительного результата следует использовать несколько пластин, каждая из которых имеет разную кривизну. Главное условие – использование стальной трубы. Длина изделия должна быть достаточно внушительной.

Эта техника предполагает фиксацию изделия в зажиме. После этого можно сгибать, причем делать это нужно вдоль пластины. Эта техника считается не только экономичной, но и простой. Для достижения положительного результата следует использовать несколько пластин, каждая из которых имеет разную кривизну. Главное условие – использование стальной трубы. Длина изделия должна быть достаточно внушительной.

С помощью металлической пружины

Довольно часто домашние мастера задумываются над вопросом, как согнуть трубу без трубогиба в домашних условиях. Для этого можно использовать металлическую пружину. Этот метод отлично подходит для цветных труб, которые обладают хорошей пластичностью.

Для предотвращения деформации используется пружина. Для получения хорошего результата необходимо учитывать размер пружины, который должен соответствовать внутреннему диаметру металлоконструкции. Это требование связано с тем, что труба должна быть вставлена в полость. Затем можно согнуть, связав пружину проволокой, чтобы потом ее было легче вытащить.

Как сделать наждак своими руками

Каждая хозяйка так или иначе сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые со временем затупляются. Можно каждый раз обращаться к мастеру и платить большие деньги за его услуги или покупать уже готовый наждак, а можно пошалить и порадовать кошелек, изготовив наждак своими руками.

Основные материалы и инструменты

Принцип работы самодельного устройства

Для того чтобы сконструировать самодельный наждак, нужен электродвигатель, оставшийся от эксплуатации старой бытовой техники.

Именно электродвигатель запускает изделие в работу, в результате чего предварительно заточенные на токарном оборудовании насадки, установленные на валу двигателя, достаточно зажимают наждачный круг.

Как выбрать электродвигатель

Чаще всего мастера выбирают в качестве двигателя электроприбор, оставшийся от старой стиральной машины, например, Волги, Сибири или Вятки. Как известно, техника советского времени была качественной, поэтому и двигатели были достаточно мощными, с высокими реверсивными показателями. Выключатель с ручным пусковым механизмом тоже пригодится от такой стиральной машины.

Как известно, техника советского времени была качественной, поэтому и двигатели были достаточно мощными, с высокими реверсивными показателями. Выключатель с ручным пусковым механизмом тоже пригодится от такой стиральной машины.

Главной задачей является точное размещение точильного камня непосредственно на валу двигателя. На валу не всегда есть резьба, размер отверстия в камне тоже может не соответствовать размеру вала. Справиться с этой задачей поможет специально выточенная деталь, которая сгладит несоответствие размеров.

Максимальное ограничение скорости, используемое в наждаке, составляет 3000 об/мин. Этот нюанс необходимо учитывать, ведь высокая частота вращения может привести к разрыву точильного камня. Использовать изделие в домашних условиях предпочтительнее с двигателем от 1000 до 1500 оборотов.

Однако при желании можно сделать и более прочный наждак своими руками, для этого достаточно качественно закрепить фланец. Мощный прибор может понадобиться скорее не для заточки, а для полировки разных поверхностей.

Итак, мощность износостойкого станка должна быть 400 Вт, в домашних условиях достаточно аппарата мощностью 100-200 Вт.

Технологический процесс

Углубление фланца

Как известно, фланец соединяет двигатель и камень. Если у вас нет опыта работы на токарном станке, обратитесь за помощью к специалисту, предоставив подробный чертеж будущего устройства, с замерами диаметра камня по внутренней поверхности и размеров вала.

Изготовленный фланец необходимо правильно установить на вал, результат зафиксировать крепежными элементами, например, болтом и гайкой, желательно с помощью дополнительной резьбовой шайбы, расположенной с левой стороны.

В зависимости от вектора вращения вала на крепежных элементах образуется резьба. При вращении по часовой стрелке требуется левосторонняя резьба, против часовой стрелки — правосторонняя. Это принцип затягивания гайки, если им пренебречь, то деталь размотается, и камень скорее всего слетит с установленного места, что травмоопасно для человека, работающего наждаком.

Однако не у всех есть возможность изготовить наждак своими руками с точечными втулками определенного размера, как того требует технология. Справиться с этой ситуацией в домашних условиях помогут куски труб, щели и пустоты, образовавшиеся между втулками и валом, можно скрыть, намотав текстильным скотчем. Другой вариант – последовательно вкладывать меньший рукав в больший.

При намотке ленты следите за равномерностью. Втулка изготовлена из трубы диаметром 32 мм, что совпадает с внутренним диаметром наждачного круга. После этого кружок нужно расположить над рукавом.

Профильная труба и ее модификация

Данный вид металлоконструкции достаточно популярен при строительстве теплиц и беседок на приусадебном участке. Главной особенностью строительного материала является то, что его можно повредить при сгибании. Выходом из этой ситуации может стать заполнение внутренней полости мелким песком или водой. Эти действия исключают возможность повреждения трубы и позволяют добиться отличного результата. Этот метод подходит для латунных и дюралюминиевых трубопроводов.

Этот метод подходит для латунных и дюралюминиевых трубопроводов.

Если вы задумались над вопросом, как согнуть трубу без трубогиба для навеса, то для этого можно использовать резиновый молоток. Используется для изделий квадратной формы. Трубопровод устанавливается на надежные опоры, а затем используется киянка. Действия должны быть точными и плавными, чтобы исключить возможность повреждения. Если необходимо добиться большого угла, то для облегчения процесса необходимо нагреть трубу в том месте, где она должна изгибаться.

Способы гибки металлопластика

Довольно часто владельцы загородной недвижимости задаются вопросом, как самостоятельно согнуть трубу без трубогиба. Когда есть в наличии металлопластик, можно использовать собственные силы, не используя подручные средства. Изделие зажимается и плавно сгибается. В этом случае важно исключить вероятность перегиба. Важно руководствоваться правилами, в которых указано, что на каждые 2 см заготовки угол изгиба может составлять 15°.

Если перед вами стоит вопрос, как согнуть трубу без трубогиба для теплицы, то можно использовать отрезки проволоки, заполняющие внутреннюю полость. Это позволяет добиться ровного и плавного изгиба в кратчайшие сроки. В качестве наполнителя можно использовать сухой мелкий песок. Он заливается внутрь, а края закрываются заглушками. Затем один конец изделия необходимо зафиксировать, обеспечив надежность и прочность крепления. Используйте газовую горелку или паяльную лампу, чтобы нагреть складку. Готовность материала проверяют листом бумаги.

Какие изделия можно сделать из гнутой профильной трубы

Довольно часто для возведения многочисленных сооружений необходимо использовать гнутые профильные трубы в качестве декора или для создания определенной формы здания.

Перед началом любых работ необходимо произвести расчет материала и схематически зарисовать будущую конструкцию.

Из профильных труб можно изготовить любые наружные конструкции и некоторые элементы интерьера помещения.

Что можно создать из гнутого профтрубы:

- Теплицы — арочные, двускатные конструкции для выращивания овощей и рассады;

- Стремянки;

- Входные ворота;

- Беседки;

- Скамейки;

- Кованые заборы;

- Декоративные арки.

Довольно часто гнутая профильная труба используется для создания навеса над входом в дом или перил для ступеней на второй этаж. Изготовление мебели из профтрубы потребует больше времени и сил, но в результате, можно получить эксклюзивный и красивый декор.

Способы гибки полипропиленовой трубы

При необходимости изменить направление гибки полипропиленовой трубы можно использовать один из двух возможных способов. Первый предполагает нагрев сгиба. Для этого обычно используется строительный фен. Оптимальная температура нагрева 150°С. Руки следует защищать перчатками, устойчивыми к высоким температурам.

На завершающем этапе изделие сгибается до необходимой формы. Утолщенная стенка должна располагаться с внешней стороны изгиба. После того, как материал остынет, его необходимо проверить на наличие трещин и вмятин. Еще один способ согнуть такую трубу – холодный. Однако радиус изгиба не должен быть больше 8 диаметров, иначе изделие может сломаться.

Утолщенная стенка должна располагаться с внешней стороны изгиба. После того, как материал остынет, его необходимо проверить на наличие трещин и вмятин. Еще один способ согнуть такую трубу – холодный. Однако радиус изгиба не должен быть больше 8 диаметров, иначе изделие может сломаться.

Как согнуть пластиковую трубу

Чтобы согнуть трубу из ПВХ, вам нужно купить ДВП. Из них можно соорудить каркас, который нужен для придания конструкции определенной формы. Как только вы придадите пластине нужную форму, ее следует отшлифовать, лучше использовать для этого мелкую наждачную бумагу.

Следующим шагом будет формирование силиконовой оболочки для пластиковой заготовки. Он будет выступать в роли крепления ПВХ-конструкции в раме. Кроме того, он сыграет защитную роль от сколов, механических повреждений и царапин. Предмет помещают в подготовленную защитную оболочку, а затем нагревают место изгиба. Пластик размягчается и садится на раму. Это позволит получить желаемую форму пластиковой заготовки. Продукт оставляют до тех пор, пока он не остынет. Это займет 15 минут. После этого ПВХ-трубу можно снять с каркаса, оставив ее до полного остывания.

Продукт оставляют до тех пор, пока он не остынет. Это займет 15 минут. После этого ПВХ-трубу можно снять с каркаса, оставив ее до полного остывания.

Консультация специалиста

Срок службы и качество установленной системы водоснабжения зависит от многих факторов, поэтому необходимо тщательно выбирать подходящие продукты.

На что обратить внимание:

- осмотреть купленный товар: на нем не должно быть трещин, перегибов и других визуальных повреждений;

- изделие должно легко гнуться, сохраняя при этом свою прочность – это позволяет производить установку в стесненных условиях;

- не стоит экономить и покупать дешевую продукцию — лучше выбирать известного производителя, качественная нержавеющая труба может иметь цену от 1 до 3 тысяч рублей, что зависит от вида изделия и сорта стали ;

- при установке следуйте инструкциям;

- установив систему, обязательно проверьте ее целостность, для чего потребуется установить максимально допустимый уровень давления;

- убедитесь, что фитинги укомплектованы;

- при необходимости соединения гофрированной нержавеющей стали с трубой из другого материала используйте фитинги из латуни;

- если хотите, чтобы системы служили дольше, не устанавливайте дешевую некачественную фурнитуру;

- затягивая пластиковые элементы не нужно переусердствовать, иначе они просто лопнут;

- Заранее подготовьте необходимые инструменты: рожковые ключи, ножницы по металлу, арматуру.

Гофрированные трубы – прочная и надежная продукция, спрос на которую постепенно растет. Они популярны в сферах строительства и ремонта: с их помощью монтируют газопроводы и водопроводы, прокладывают системы отопления и даже дымоходные конструкции. Кроме того, они достаточно просто монтируются. Единственное условие долгой службы собранной системы – материалы должны быть качественными, поэтому делайте покупку с умом.

Рекомендации специалиста

Если перед вами стоит вопрос, как согнуть алюминиевую трубу без трубогиба, то для проведения работ можно использовать болгарку, с помощью которой необходимо сделать несколько тонких надрезов в месте предполагаемый изгиб. Изделие предварительно зажимается в тисках. Как только пропилы сделаны, их следует очистить от стружки, только после этого можно начинать гнуть трубу.

Иногда изделие нужно согнуть по кругу. Как только кольцо смыкается, отверстия завариваются, причем некоторые умельцы используют для этого даже паяльник. Для того, чтобы место сгиба было аккуратным, его дополнительно ошкуривают и покрывают защитным средством. Это исключает коррозию и преждевременный выход из строя соединения.

Для того, чтобы место сгиба было аккуратным, его дополнительно ошкуривают и покрывают защитным средством. Это исключает коррозию и преждевременный выход из строя соединения.

Как ровно согнуть лист металла

Если заготовка относительно небольшая, то можно воспользоваться тисками, в которых с помощью двух обмоточных планок можно прочно зафиксировать лист металла, и только потом согнуть это молотком. При необходимости отвод можно прогреть газовой горелкой, но для оцинкованных изделий этот способ не применим!

Гибка листа металла

Когда речь идет о тонком листе металла, процедура складывания может быть значительно упрощена.

Для этого в месте изгиба металл «царапается» (используем правило или металлическую линейку, в качестве резца — заточенный кусок ножовочного полотна по металлу). Нарезанный на половину толщины металл впоследствии легко гнется по намеченной линии. Можно сказать, что мы почти разобрались, как согнуть лист металла.

Гнем оцинкованную

Как гнуть оцинкованную сталь?

Это может быть как оцинкованный металлический лист, так и готовое изделие, например, профиль. Лист сгибается так же, как и при сгибании любого другого металлического листа. Как согнуть профиль? Вам придется с ним повозиться. Для получения большого радиуса кривизны квадратного или прямоугольного профиля можно воспользоваться следующим приемом: плотно заполнить профиль мелким песком, заткнуть оба отверстия деревянными кольями и только потом аккуратно постучать киянкой.

Лист сгибается так же, как и при сгибании любого другого металлического листа. Как согнуть профиль? Вам придется с ним повозиться. Для получения большого радиуса кривизны квадратного или прямоугольного профиля можно воспользоваться следующим приемом: плотно заполнить профиль мелким песком, заткнуть оба отверстия деревянными кольями и только потом аккуратно постучать киянкой.

Для гибки П-образного профиля (это, в принципе, относится и к получению листов криволинейной формы) необходимо дополнительно использовать предмет-форму, кривизна которой соответствует чистовой части. Для облегчения процесса гибки в профиль можно врезать треугольные элементы.

Затем сгибаемое изделие «оборачивает» вокруг изделия путем равномерного постукивания молотком.

Важно! Чтобы сгиб получился максимально ровным и правильным, удары молоточка должны быть легкими и падать как можно ближе друг к другу. Как проще гнуть оцинкованную сталь? Болгаркой делаем один-два надреза в районе сгиба (тем самым временно ослабляется конструкция), сгибаем изделие, а затем свариваем сгиб

Данный прием актуален для использования при гибке профильных труб и изделий сложной формы из металла. Помните, что нельзя нагревать оцинкованную сталь для упрощения кривизны!

Помните, что нельзя нагревать оцинкованную сталь для упрощения кривизны!

Пожалуй, одна из самых сложных задач, стоящих перед людьми, которые думают о том, как согнуть угол. Чтобы получить цельное изделие, придется попотеть, равномерно и не спеша постукивая по поверхности уголка, постепенно загибая его.

Рекомендуется использовать газовую горелку, которая может нагревать отвод. Можно поступить проще – использовать болгарку как в вышеописанном случае с оцинкованным изделием. Еще проще купить уже изогнутое изделие, тогда вопрос «как загнуть уголок» отпадет сам собой.

Как согнуть арматуру

В домашних условиях согнуть арматуру вполне возможно, однако многое зависит от ваших физических данных и диаметра металлического стержня.

Как согнуть арматуру? Для этого нам понадобится два отрезка стальных труб, диаметр которых больше диаметра согнутого стержня. Чем больше длина таких труб, тем легче будет гнуть арматуру (выигрыш в прочности за счет рычага). Все, что нужно сделать для того, чтобы согнуть арматуру, это вставить ее в две трубы и, зафиксировав одну из труб (прижав ее ногой или уперев между столбами), орудуя другой как рычагом, дать арматуре желаемая кривизна.

Меньший диаметр потребует больше усилий, а больший радиус не даст достаточной упругости. Например, радиус для сгиба арматурного элемента на 90 градусов с диаметром 16 мм будет равен 16-24 мм.

Меньший диаметр потребует больше усилий, а больший радиус не даст достаточной упругости. Например, радиус для сгиба арматурного элемента на 90 градусов с диаметром 16 мм будет равен 16-24 мм.

Не следует для сгибания прута использовать разводные ключи или пассатижи, производить рывковые действия – это чревато травмами и повредит структуру стали.

Не следует для сгибания прута использовать разводные ключи или пассатижи, производить рывковые действия – это чревато травмами и повредит структуру стали.

ПВХ не соответствует нормам пожарной безопасности и проверкам пожарной охраны, но многие, включая меня, использовали ПВХ из-за стоимости, простоты использования и возможности позже вносить изменения. Сегодня затраты резко изменились, так как использование металлических воздуховодов, как правило, быстрее и дешевле. Вам нужно решить, что вы хотите использовать.

ПВХ не соответствует нормам пожарной безопасности и проверкам пожарной охраны, но многие, включая меня, использовали ПВХ из-за стоимости, простоты использования и возможности позже вносить изменения. Сегодня затраты резко изменились, так как использование металлических воздуховодов, как правило, быстрее и дешевле. Вам нужно решить, что вы хотите использовать. Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения.

Более того, результат будет не таким сильным, как до того, как вы внесли свои изменения. Никогда не нагревайте конец трубы, к которой вы позже захотите присоединиться. Сначала он настроил так, чтобы мы были не только на улице, но и дули ему в спину, чтобы сдуть ядовитые пары. Он сказал, что без хорошего ветра, из-за ядовитых паров, он будет делать это только в хорошем респираторе с картриджами от органических паров. Затем он нагрел трубу с помощью пропановой горелки, постоянно поворачивая трубу, нагревая ее. Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться.

Никогда не нагревайте конец трубы, к которой вы позже захотите присоединиться. Сначала он настроил так, чтобы мы были не только на улице, но и дули ему в спину, чтобы сдуть ядовитые пары. Он сказал, что без хорошего ветра, из-за ядовитых паров, он будет делать это только в хорошем респираторе с картриджами от органических паров. Затем он нагрел трубу с помощью пропановой горелки, постоянно поворачивая трубу, нагревая ее. Я сжег трубку в первый раз, когда попробовал это, пока практика не показала мне, как близко держать пламя и как быстро поворачивать трубку. Вся область, которую он нагрел, долгое время ничего не делала, и он просто продолжал нагревать. Он вдруг стал резиново-мягким, держа форму, превратившись в нечто вроде гибкого куска резиновой трубки. Поскольку ПВХ так хорошо удерживает тепло, он фактически смог придать форму всей трубе, которая шла от дна слива бассейна, изгибалась вверх по желобу на стороне бассейна, а затем поворачивалась, чтобы идти к площадке для оборудования. При формировании он аккуратно согнул трубу, не дав ей разрушиться. Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов.

Зафиксировав первые большие изгибы холодной водой, он затем нагрел соседнюю область и согнул ее таким же образом, в конечном итоге получив два длинных постепенных полных 9Изгибы 0 градусов. Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.

Он сказал, что для более длинных труб нам нужно делать много постепенных изгибов, а не пытаться сделать всю трубу сразу. Я обнаружил, что для образования 6 требуется гораздо более постепенных изгибов. «диаметр трубы. Тем не менее, с небольшими усилиями он зафиксировал этот кусок ПВХ с хорошим изгибом в девяносто градусов.

Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят для моих тепловых пушек за раскаленным металлом. Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались.

Я сделал пару деревянных пончиков, которые плотно прилегают к трубе достаточно далеко, чтобы концы не размякли. Центры пончиков как раз подходят для моих тепловых пушек за раскаленным металлом. Пара тепловых пушек быстро достаточно прогрела внутреннюю часть трубы, чтобы согнуть трубу. Я также использовал свой горячий ящик, сделанный из пароварки для обоев и деревянного ящика. Горячий ящик требует оставлять концы трубы снаружи, чтобы они не деформировались. Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , так что, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно».

Затем нагрейте трубу в горячем ящике. Воздух, который находится в трубе, нагревается и расширяется вместе с трубой. Этот захваченный воздух внутри трубы позволит вам согнуть гораздо более узкий радиус, чем любой другой не сломать трубу. Если вы вытащите заглушки слишком рано, труба расплющится и перекрутится, если вы сначала не охладите трубу водой или прохладной мокрой тряпкой. будет стрелять через всю комнату, если воздух все еще очень горячий. Если вы готовы к этому, а ваш коллега нет… это тоже может быть довольно забавно. Вы можете найти эти штекеры в заводских комплектах Greenlee, но они дорогие. , так что, если вы можете найти подходящую резину, ее нетрудно сделать самостоятельно». Он сказал, что поможет мне. Он появился с 4-дюймовым ПВХ-пластикатом сортамента 40, который у него валялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним.

Он сказал, что поможет мне. Он появился с 4-дюймовым ПВХ-пластикатом сортамента 40, который у него валялся. Он сказал мне отвинтить металлический пылесборник с моей большой пилы и следовать за ним. Он сказал хорошая тепловая пушка работает намного лучше, чем пропановая горелка , что затрудняет сжигание трубы и позволяет работать с трубой большего размера. Я предложил свою тепловую пушку, и он сказал, чтобы не волноваться, он много практиковался с горелкой, когда был сантехником. У сантехников всегда есть фонари, и редко бывает место, куда можно подключить тепловую пушку. Он продолжал нагревать, поворачивать и проверять трубу пальцем в перчатке, пока вдруг вместо ПВХ эта труба не сохранила свою форму, но стала мягкой и гибкой, как большая сваренная лапша. Удивительно, как долго эта труба оставалась гибкой. Во всяком случае, в короткие сроки он изогнул эту трубу по индивидуальному заказу, поэтому мне больше не нужно было использовать гибкий шланг для подключения моего инструмента к отводу.