Пенобетон своими руками в домашних условиях в: Изготовление пенобетона в домашних условиях: как делать на дому?

Пенобетон своими руками: технология производства

Изготовить монолитный пенобетон своими руками в домашних условиях несложно. Главное, это подготовить необходимые инструменты и материалы, сделать формы. Чтобы изделие получилось качественным и соответствовало требуемым характеристикам, необходимо строго соблюдать технологию и этапы работы. Из готовых блоков удастся возвести крепкий дом, который прослужит не одно десятилетие.

Содержание

- Можно ли сделать самостоятельно?

- Какие понадобятся инструменты и материалы?

- Пеногенератор: можно ли его сделать самому?

- Тезнология производства: этапы работы

- Приготовление раствора

- Как разлить в формы?

- Технология резки

- Полезные рекомендации

Можно ли сделать самостоятельно?

Чтобы получить качественные пенобетонные блоки, необходимо подготовить соответствующее оборудование, а также материалы. При этом немаловажно строго соблюдать технологию приготовления, следя за правильностью пропорций используемого сырья. Если получится сделать пенобетон самостоятельно, строительство запланированного сооружения обойдется намного дешевле, нежели при покупке заводского сырья.

Если получится сделать пенобетон самостоятельно, строительство запланированного сооружения обойдется намного дешевле, нежели при покупке заводского сырья.

Какие понадобятся инструменты и материалы?

Для производства пенобетона необходимо подготовить такие материалы, как:

- просеянный песок, желательно речной;

- высококачественный цемент марки М400 и выше;

- вода;

- пенообразователь;

- модифицирующие добавки.

А также потребуется специальное оборудование для производства:

- механический смеситель для бетона;

- пеногенератор;

- формы для заливки массы.

Пеногенератор: можно ли его сделать самому?

Это специальная машина, предназначенная для образования пены, которую потом добавят в бетонную смесь, и, соединив компоненты, изготовляют пенобетон. Аппарат несложно сделать самостоятельно. Главное — это подготовить план и чертежи, где будет детально расписаны этапы изготовления установки. Вот как выглядит схема высокопарного парогенератора.

Вот как выглядит схема высокопарного парогенератора.

Сконструировать аппарат можно, применяя такие материалы и инвентарь:

- регулировочные вентили для запирания пены;

- труба;

- шланг;

- насос погружной;

- сварочный аппарат;

- компрессионная установка;

- листы из металла.

Как выглядит парогенератор для изготовления пенобетонных блоков, и принцип его работы показано в видео.

Тезнология производства: этапы работы

Приготовление раствора

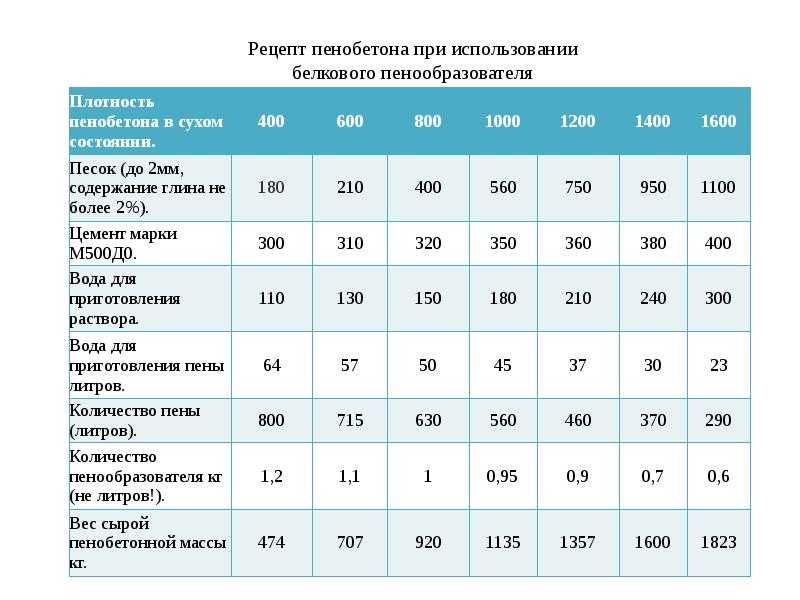

Изготовление пенобетона начинается с замешивания бетонного раствора, который должен быть в меру жидкий. Важно, чтобы песок для смеси был полностью сухим, цемент выбирается марок М400, М500. Вода подойдет обычная, специально очищать ее не нужно. Для придания изделию прочности и гидрофобности, можно добавить с бетонный состав жидкое стекло. В готовую смесь с присадками добавляется пена, полученная из пенообразователя. Массу важно тщательно вымешать, чтобы не осталось никаких комков. Компоненты и их количество, необходимое для изготовления пены, представлено в таблице:

Для придания изделию прочности и гидрофобности, можно добавить с бетонный состав жидкое стекло. В готовую смесь с присадками добавляется пена, полученная из пенообразователя. Массу важно тщательно вымешать, чтобы не осталось никаких комков. Компоненты и их количество, необходимое для изготовления пены, представлено в таблице:

| Материал | Количество, г |

| Каустическая сода | 150 |

| Столярный клей | 60 |

| Канифоль | 1000 |

Как разлить в формы?

Данный метод предполагает заполнение раствором каждой ячейки формы.Емкость, где будет затвердевать раствор, перед заливкой смазывают маслосодержащим средством. Есть 2 метода изготовления пеноблоков:

- Литьевой. Пенобетонная смесь разливается по отдельным формам, после чего она остывает и из емкости вынимается готовое изделие. Однако этот способ имеет существенные недостатки: повреждение блочных элементов в момент извлечения, деформация металла.

- Резательный. В форму заливается готовый раствор, который после застывания разрезается пилой. Здесь тоже есть свои минусы — большое количество стружки, разрушение блоков в момент резки.

Технология резки

Чтобы избежать образования опилок во время разрезания газобетонных блоков, рекомендуется использовать струнную резальную установку. С ее помощью удастся ровно и правильно разделить схватившийся монолит. Плюсы такого метода:

- получение геометрически правильных изделий;

- отсутствие сколов и неровностей по краям;

- возможность делать блочные элементы разных размеров.

Однако у резательного метода есть и недостатки. Основным является дорогостоящее оборудование, так как вручную разрезать монолит не получится, поэтому нужно приобрести специальную установку со струной для резки. Еще один минус — важность выбора момента резки. Если изделие полностью высохнет, струна не сможет качественно и ровно разрезать монолит на блочные элементы.

Полезные рекомендации

Чтобы пеноблок получился качественным и прочным, сушить расформированную пенобетонную массу рекомендуется при температуре 50—60 °C в течение 48 часов. Для повышения физико-технических характеристик в раствор для пенобетона добавляют жидкое стекло. Формовые изделия извлекаются только после полного высыхания. Готовые блоки можно начать использовать через 2—3 часа после изъятия. Хранить пенобетон рекомендуется при плюсовых температурах, колеблющихся в диапазоне +10 — +25 градусов по Цельсию. Важно помнить, что стоимость готового изделия зависит от используемых составляющих компонентов и их цены.

изготовление пеноблока своими руками в домашних условиях, описание и состав, преимущества и минусы

Пенобетон — тип облегченного бетона, который изготовлен на основе цемента, песка или пепла, воды и пены. Пенобетонные блоки часто применяют при строительстве зданий с небольшим количеством этажей. Это объясняется их безупречной звукоизоляцией, чистотой в экологическом плане, удобством транспортировки и другими эксплуатационными характеристиками. Можно изготовить пенобетон своими руками в домашних условиях.

Пенобетонные блоки часто применяют при строительстве зданий с небольшим количеством этажей. Это объясняется их безупречной звукоизоляцией, чистотой в экологическом плане, удобством транспортировки и другими эксплуатационными характеристиками. Можно изготовить пенобетон своими руками в домашних условиях.

Описание и состав

Этот материал имеет долгую историю и впервые был использован в 1923 году. Изначально он применялся в качестве изоляционного материала. Улучшения в течение прошлых 20 лет в зонах производственного оборудования и более лучшее качество пены положительно отразились на спросе этого строительного материала.

Пенобетон можно назвать цементным материалом, состоящим из не менее 20 процентов пены, которая механически переходит в пластиковый раствор. Сухая плотность пенобетона может варьироваться от 300 до 1600 кг/м3. Прочность на сжатие материала, рассчитанная в 28 дней, колеблется от 0,2 до 10Н/мм2 или выше.

Состав материала варьируется в зависимости от плотности. Как правило, материал, который имеет плотность менее 600 кг/м3, будет состоять из цемента, пены, воды и некоторых добавок золы или известняковой пыли. Для того чтобы достигнуть более высокого показателя плотности, использовать можно песок. Пропорции для низкого показателя плотности — 1:1, для высокого — 1:3.

Как правило, материал, который имеет плотность менее 600 кг/м3, будет состоять из цемента, пены, воды и некоторых добавок золы или известняковой пыли. Для того чтобы достигнуть более высокого показателя плотности, использовать можно песок. Пропорции для низкого показателя плотности — 1:1, для высокого — 1:3.

Для большей плотности (скажем, более 1500кг/м3) берется больше наполнителя и среднее количество песка. Для меньшей плотности количество наполнителя должно быть уменьшено. Рекомендуется не использовать материал с плотностью менее 600 кг/м3.

Ингредиенты для изготовления пенобетона:

- Обыкновенный цемент, но быстроотвердевающий цемент можно также использовать при необходимости. Пенобетон может включать в себя широкий спектр цемента и других составляющих, например, 30 процентов цемента, 60 процентов золы-уноса и известняка — 10 процентов.

Содержание цемента колеблется от 300 до 400 кг/м3.

Содержание цемента колеблется от 300 до 400 кг/м3. - Песок. Максимальный размер используемого песка может быть 5 мм.

- Поццоланас. Дополнительные цементные материалы такие как летучая зола и гранулированный доменный шлак широко используются в производстве пенобетона. Количество используемой золы-уноса колеблется от 30 до 70 процентов. Количество шлака колеблется от 10 до 50%. Это экономично и уменьшает количество используемого цемента. Можно добавить перегорелый кремнезем, что увеличит прочность.

- Пена. Гидролизованные белки или синтетические поверхностно-активные вещества являются наиболее распространенными формами, на основе которых производятся пены. Синтетические пенообразователи проще в обращении и дешевле. Их можно хранить в течение более длительного периода. Для производства этих пен требуется меньшая энергия. Пена может быть двух типов: влажная и сухая. Влажные пены с плотностью менее 100 кг/м3 не рекомендуются для производства пенобетона. Они имеют очень много воздушных пузырей.

Во время процесса производится пена, которая имеет пузыри, размер которых колеблется от 2 до 5 мм. Сухая пена очень устойчива по своей природе. Раствор, состоящий из воды и пенообразователя, помещают в смесительную камеру под компрессорным воздухом. Произведенная пена имеет пузыри, размер которых намного меньше пузырей во влажной пене — не более 1 мм. Они при этом равномерно располагаются.

Во время процесса производится пена, которая имеет пузыри, размер которых колеблется от 2 до 5 мм. Сухая пена очень устойчива по своей природе. Раствор, состоящий из воды и пенообразователя, помещают в смесительную камеру под компрессорным воздухом. Произведенная пена имеет пузыри, размер которых намного меньше пузырей во влажной пене — не более 1 мм. Они при этом равномерно располагаются.

Ни в коем случае нельзя использовать грубый композит или другую тяжелую замену составляющим. Это связано с тем, что материалы будут погружаться в легкую пену. Свойства пенобетона зависят от следующих факторов:

- объем пены;

- содержание цемента в смеси;

- дополнительный материал;

- возраст.

Соотношение воды незначительно отражается на свойствах пенобетона, в отличие от пены и содержания цемента.

Отличительные свойства

Пену для производства пенобетона можно сравнить с пеной для бритья по своей консистенции. Воркабилит, который пенит бетон, имеет сильный пластифицирующий эффект. Это свойство пенобетона делает его сильно востребованным в большинстве применений. Пенобетон в свежем состоянии является тиксотропным по своей природе. Из-за высокого содержания воздуха снижается вероятность потеков в пенобетоне.

Воркабилит, который пенит бетон, имеет сильный пластифицирующий эффект. Это свойство пенобетона делает его сильно востребованным в большинстве применений. Пенобетон в свежем состоянии является тиксотропным по своей природе. Из-за высокого содержания воздуха снижается вероятность потеков в пенобетоне.

Если количество используемого песка при изготовлении пенобетона более высокое или использованы грубые композиты (за исключением типовых технических условий), то имеется вероятность сегрегации. Это также может привести к коллапсу пузыря, что уменьшит общий объем и структуру пены. С осторожностью необходимо выполнять перекачку свежего пенобетона. Свободное падение пенобетона в конце с завихрением может привести к нарушению структуры пузыря.

Теплопроводность пенобетона колеблется от 0,1 Вт/МК до 0,7 Вт/МК. Суша/усушка колеблется от 0,3 до 0,07% на 400 и 1600kg/m3 соответственно. Пенобетон не обладает эквивалентной прочностью, аналогичной автоклавному блоку с такой же плотностью. Под действием нагрузки гидравлическое давление, созданное внутри структуры, может спровоцировать деформацию пенобетона.

Под действием нагрузки гидравлическое давление, созданное внутри структуры, может спровоцировать деформацию пенобетона.

Затверделый пенобетон имеет хорошее сопротивление по отношению к низким и холодным температурам воздуха. Было отмечено, что при нахождении пенобетона в диапазоне температур от -18 до +25 градусов по Цельсию признаков повреждения не выявлено. Плотность пенобетона при этом оставалась в диапазоне от 400 до 1400 кг/м3 .

Преимущества и недостатки

У каждого строительного материала имеются свои преимущества и недостатки. Основные положительные стороны пенобетона:

- Пенобетонная смесь не оседает. Следовательно, для этого не нужно никакого уплотнения.

- Пенобетон в свежем состоянии отличается свободно протекающей консистенцией. Это свойство поможет в полном заполнении пустот.

- Структура пены позволяет ей свободно и равномерно распределяться.

- Пенобетон не дает значительных боковых нагрузок.

- Имеет свойство водопоглощения.

- Производство пенобетона довольно простое.

- Пенобетон обладает более высокой устойчивостью к низким и высоким температурам воздуха.

- Безопасность и быстрота монтажа.

- Рентабельный, требует меньшего обслуживания.

Параллельно с этим у материала есть и некоторые недостатки. К ним можно отнести:

- Наличие воды в смешанном материале делает пенобетон очень чувствительным.

- Сложность отделки.

- Долгое время замешивания.

- С увеличением плотности прочность на сжатие и изгиб уменьшается.

Особенности производства

Производство материала предполагает разбавление поверхностно-активных веществ в воде, пропускаемой через пеногенератор, который будет производить пену стабильной формы. Пена производится вперемежку с цементным раствором таким образом, что приборы были способны регулировать уровень ее плотности.

Необходимо иметь в виду, что некоторыми производителями поставляются наполнители с низкой плотностью в качестве пенобетона, поэтому следует соблюдать осторожность. Для производства используется два основных метода:

- встроенный метод,

- метод Pre-пены.

Цемент и песок смешивается с пеной в специальном блоке. Процесс перемешивания осуществляется при строгом контроле. Встроенный метод состоит из двух процессов:

- влажный;

- сухой.

Влажный метод встроенной системы: материалы, используемые во влажном методе, будут более сырыми по своей природе. С помощью серии статических встроенных смесителей основное вещество и пена перемешиваются совместно. Объем производства зависит от плотности вспененного бетона.

Сухой метод встроенной системы: здесь используются сухие материалы. Они засыпаются в специальные бортовые бункеры. Отсюда они правильно взвешиваются и смешиваются с помощью бортовых миксеров.

youtube.com/embed/oBdNwhS1Qpo» allowfullscreen=»allowfullscreen»>Во влажном способе производства пенобетона добавляют и смешивают пену. Этот метод подразумевает применение большого количества воды для смешения. Здесь специальная тележка доставляет основной материал для изготовления пенобетона к месту. Через другой конец тележки впрыскивается таблетированная пена. Во время всего этого процесса смеситель вращается не останавливаясь. Таким образом можно произвести небольшое количество для незначительных строительных работ.

Этот метод позволяет сделать пенобетон плотностью от 300 до 1200 кг/м3. В пене будет содержаться при этом от 20 до 60 процентов воздуха. Окончательный объем пены можно рассчитать, уменьшив количество другого основного материала. При этом методе довольно трудно контролировать стабильность воздуха и плотность.

Когда пена сформирована, она перемешивается с цементным раствором в соотношении цемента и воды 0,4 к 0,6. Если емкость для смешивания влажная, то пена будет неустойчивой.

Если она слишком сухая, то Pre-пену будет тяжело размешивать.

Пеноблок в домашних условиях

Сделать пеноблок можно самостоятельно. Для этого потребуются лишь некоторые инструменты и составляющие. В зависимости от работы можно использовать пенобетон для обустройства стенных перегородок, в качестве заполнителя и термоизоляции для стен и крыш. Если следовать простым правилам, то можно сделать собственные бетонные плиты для напольного покрытия.

Пошаговое руководство:

- Подготовка материалов. Убедитесь, что у вас есть все необходимые материалы. Не беспокойтесь, если у вас нет бетономешалки, так как ее можно заменить простой лопатой.

- Рассчитать необходимое количество материалов. Решите, сколько пенобетона нужно сделать. В зависимости от характера вашего проекта убедитесь, что вы не делаете слишком много или слишком мало материала.

- Собрать бетономешалку. Если у вас нет бетономешалки, можно использовать дрель с прикрепленным смесителем для смешивания материалов.

- Подготовить смесь. Добавить 5 литров воды в бетономешалку.

- Добавить цемент. Для достижения наилучших результатов смешивания добавить первую половину вашего мешка бетонной смеси в бетономешалку. Все тщательно перемешать, подготовить, чтобы добавить песок.

- Добавить песок. Добавить от 1 до 2 ведер песка в бетономешалку. Песок диктует вес и твердость будущих блоков. Для получения более легкой смеси можно использовать 1 ведро песка, а для более тяжелой массы необходимо использовать 2 ведра песка. После того как песок был тщательно перемешан, подготовить смесь, чтобы добавить перлит.

- Добавить перлит. Перлит — это то, что придает будущему бетону пористую текстуру, когда он будет готов. Добавьте одно 20-литровое ведро перлита к полученной смеси. Перлит будет поглощать воду в смеси и сгущать ее. В зависимости от густоты смеси добавьте от 20 до 80 литров перлита. Как только вы достигнете желаемой густоты смеси, подготовьте, чтобы заполнить пресс-формы.

- Заполнить форму для блока.

Убедитесь, что вы делаете это на ровной поверхности. Вылейте вспененную цементную смесь в формы. Если формы небольшие, налейте цементную смесь в тачку и заполните формы лопатой. Для наилучшего застывания смеси накройте пресс-формы полиэтиленовой пленкой.

Убедитесь, что вы делаете это на ровной поверхности. Вылейте вспененную цементную смесь в формы. Если формы небольшие, налейте цементную смесь в тачку и заполните формы лопатой. Для наилучшего застывания смеси накройте пресс-формы полиэтиленовой пленкой. - Дать высохнуть. Оставить пенобетон в сухом месте. Пенобетонные блоки сушатся около 24 часов, прежде чем они будут готовы к удалению из пресс-форм.

- Вынуть блоки. Будьте осторожны, когда проделываете это действие — им еще нужно некоторое время, чтобы принять свою форму.

После того как будет изготовлен пеноблок, его можно использовать по назначению для реализации своего строительного проекта.

Лучший рецепт аэробетона — формула легкого портландбетона

Сделайте свои собственные садовые ящики из аэробетона! Это ЧАСТЬ 3.6 моей серии, в которой показаны способы изготовления легких садовых ящиков с использованием моего лучшего рецепта газобетона. Вы можете построить эти формы и собрать свои собственные 48-дюймовые, 36-дюймовые или 24-дюймовые железобетонные панели из легкого бетона, которые соединяются вместе, чтобы сделать долговечные и прочные бетонные садовые ящики. #aircrete

#aircrete

Посмотрите видео на Youtube и загрузите планы.

Для справки, Вот вес 3-х затвердевших панелей из обычного бетона: . 48″ — 69 фунтов, 36″ — 50 фунтов, 24″ — 33 фунта.

Это еще один пост в продолжение третьей части моей серии статей об изготовлении панелей для садовых ящиков из легкого бетона. И в этом эпизоде я буду лить лучший газобетон, который я сделал.

Я делаю эти соединяемые бетонные панели для устойчивых к гниению садовых ящиков уже несколько лет.

В части 3 я работал с бетонными смесями, чтобы найти смесь, которая была бы легкой, прочной и долговечной. И у газобетона, который я сделал в этом эпизоде, были некоторые проблемы, и он не прошел тест на прочность. И он также потрескался и деформировался, когда затвердел и высох.

Садовые ящики Aircrete ЧАСТЬ 3.6 — Легкий пенобетон Air Crete из портландцемента

Посмотрите это видео на YouTube.

Итак, в этом видео я сделаю еще одну попытку отлить прочную и долговечную садовую панель из газобетона. А также попробуйте некоторые цветовые добавки, чтобы увидеть, как это выглядит. И это (спойлер) сработало лучше всего!

А также попробуйте некоторые цветовые добавки, чтобы увидеть, как это выглядит. И это (спойлер) сработало лучше всего!

Покажу пенообразователь, замешивание цемента, заливку и, наконец, расформовку. Затем посмотрите на результаты веса и долговечности по сравнению с обычным бетоном на основе гравия.

Если вы не видели части 1 и 2 этой серии, вы можете получить больше информации из этого видео, если сначала посмотрите их. Поскольку я не буду описывать все шаги, необходимые для изготовления форм и подготовки их к литью.

Я буду использовать фанерные формы, которые я построил в первой части этой серии.

Best Aircrete Ingredients

Газобетон состоит всего из нескольких ингредиентов: портландцемента, шампуня для образования пены и небольшого количества стекловолокна для дополнительной прочности.

Best Aircrete Recipe основные ингредиентыДобавка из стекловолокна для повышения трещиностойкостиРазведение пены

Итак, я начинаю с разбавления шампуня водой. 15 жидких унций (очень специфического) шампуня на 2,5 галлона воды.

15 жидких унций (очень специфического) шампуня на 2,5 галлона воды.

Это разбавитель, который я буду использовать для создания пены. Я использую Suave Daily Clarifying Shampoo в качестве пенообразователя. Это лучший (самый дешевый) вариант, о котором я слышал.

Бутылка шампуня SuaveПростое создание пены своими руками – пеногенератор не используется

Мне нравится, что он дает очень хорошую густую пену, он дешевый и широко доступен.

Разбавитель пенообразователя для газобетонаЯ размешиваю насадкой-миксером для дрели на низкой скорости — только для того, чтобы растворить шампунь в воде.

Изготовление пены из газобетона своими руками по дешевкеВ части 3 этой серии я смог сделать пену с оконной сеткой, прикрепленной к смесительной насадке типа взбивалки на моей дрели.

Простой способ сделать пену в ведреЯ просто налила немного разбавленного шампуня в ведерко и взбила миксером в пену.

Густая пена, сделанная с помощью дрели5 причин, по которым следует избегать использования полиуретановой пены для подъема бетона

Перейти к содержимому 5 причин отказаться от полиуретановой пены для проектов по выравниванию бетона- Посмотреть увеличенное изображение

Чтобы решить проблему провисания, проседания или неровности бетона, у владельцев домов и предприятий есть два варианта: грунтовка или подъем полиуретанового бетона. Вот различия между каждым методом, а также некоторые важные причины, по которым вам следует избегать выбора полиуретана для подъема провисающего бетона.

Вот различия между каждым методом, а также некоторые важные причины, по которым вам следует избегать выбора полиуретана для подъема провисающего бетона.

По мере старения бетонных поверхностей между бетоном и нижележащим поддерживающим грунтом иногда могут образовываться пустоты. Когда это происходит, бетон часто провисает, трескается или крошится, поскольку он уступает давлению силы тяжести, а также транспортному и пешеходному движению. Чтобы решить эту проблему, подрядчики могут просверлить отверстие в бетоне и ввести наполнитель, чтобы устранить щели и поднять бетонную поверхность. Наиболее распространенными типами наполнителей являются полиуретан или песчаная суспензия, доставляемая с помощью процесса, называемого «мудджекингом».

Термин «грязеуборка» относится к закачиванию природной песчаной суспензии в пустоты или неподдерживаемые участки под разрушающимся бетоном. Это неподдерживаемое пространство часто заполнено карманами различной плотности, и заполнение этих пустот традиционно было очень эффективной стратегией заполнения этих пустот материалом, который может выдержать значительный вес и давление сверху.

Mudjacking, с другой стороны, использовал натуральное вещество (в основном воду и песок), которое не содержит каких-либо потенциально вредных искусственных химикатов. Это одна из многих причин, по которым он предпочтительнее PCL, у которого есть несколько примечательных недостатков.

1. Имеет ограничения.

Несмотря на то, что полиуретан часто пропагандируется за его способность поднимать бетон, он имеет ряд ограничений, главным из которых является отсутствие полного заполнения полостей. Во многих случаях под конструкцией остаются незаполненные щели, что со временем может привести к повторному проседанию или разрушению.

Это не обязательно означает, что нет подходящих приложений для использования полиуретановых инъекций для подъема и поддержки неровных бетонных плит. Например, инъекция распыляемой пены может быть полезна в тех случаях, когда дальнейшее использование разрушающейся бетонной поверхности важнее, чем полное заполнение каждой подповерхностной полости. Однако, если долговечность является приоритетом, полиуретан, вероятно, не должен быть вашим первым выбором.

2. Опасность.

Полиуретановые инжекторы содержат потенциально вредные добавки, которые могут нанести вред людям и окружающей среде. С другой стороны, Mudjacking использует экологически чистый песчаный раствор, который не загрязняет почву и не наносит вреда рабочим и домовладельцам.

3. Не обеспечивает долговременной стабильности.

Практически во всех случаях грунтовка обеспечивает лучшую долговременную стабильность и поддержку бетона, чем инъекции пенополиуретана. Поскольку большее количество пустот заполняется с помощью суспензии из природного песка, и поскольку эта суспензия не затвердевает со временем, как полиуретан, грунтовка обеспечивает более длительный срок службы и поддержку бетона.

4. Не обеспечивает оптимальной прочности.

Полиуретан обеспечивает прочность на сжатие от 80 до 100 фунтов на квадратный дюйм. Во многих случаях предпочтительнее закачивать материал с прочностью на сжатие, который выше, чем у существующего подстилающего слоя. Традиционная буровая установка позволяет достичь удивительной прочности на сжатие до 2400 фунтов на квадратный дюйм за счет добавления цемента или смешивания цемента с песком или известью.

5. Это стоит дороже.

В некоторых случаях подъем полиуретанового бетона может стоить в четыре или пять раз больше, чем подъем грунта. Это в основном потому, что материалы стоят намного дороже. Скорее всего, вы потратите от 2 500 до 3 000 долларов на PCL, в то время как сбор мусора обычно будет стоить вам несколько сотен долларов.

AAA Concrete Raising на протяжении многих лет участвовала в бесчисленных проектах по подъему бетона, и мы столкнулись с очень немногими случаями, когда PCL предпочтительнее природного песчаного раствора. Несмотря на то, что использование инъекций пенополиуретана может иметь множество преимуществ, часто есть больше преимуществ от использования традиционного бурения скважин для достижения той же цели. Когда дело доходит до эффективного подъема и стабилизации бетона, необходимо учитывать множество соображений, в том числе безопасность и долговечность. Вот почему так много знающих экспертов рекомендуют грунтовку вместо PCL для большинства жилых и коммерческих бетонных поверхностей.

Несмотря на то, что использование инъекций пенополиуретана может иметь множество преимуществ, часто есть больше преимуществ от использования традиционного бурения скважин для достижения той же цели. Когда дело доходит до эффективного подъема и стабилизации бетона, необходимо учитывать множество соображений, в том числе безопасность и долговечность. Вот почему так много знающих экспертов рекомендуют грунтовку вместо PCL для большинства жилых и коммерческих бетонных поверхностей.

На протяжении более двух десятилетий компания AAA Concrete Raising обслуживает домовладельцев и предприятия в районе метро Денвера. Основанная в 1988 году, мы заработали заслуженную репутацию, предоставляя качественные услуги, соответствующие требованиям времени отца. Свяжитесь с нашими экспертами, чтобы проверить и исправить провисание бетона, чтобы вы могли защитить свои самые большие инвестиции.

Чтобы узнать больше, обязательно прочитайте наш блог о подъеме полиуретанового бетона по сравнению с грязеуборкой.

Содержание цемента колеблется от 300 до 400 кг/м3.

Содержание цемента колеблется от 300 до 400 кг/м3. Во время процесса производится пена, которая имеет пузыри, размер которых колеблется от 2 до 5 мм. Сухая пена очень устойчива по своей природе. Раствор, состоящий из воды и пенообразователя, помещают в смесительную камеру под компрессорным воздухом. Произведенная пена имеет пузыри, размер которых намного меньше пузырей во влажной пене — не более 1 мм. Они при этом равномерно располагаются.

Во время процесса производится пена, которая имеет пузыри, размер которых колеблется от 2 до 5 мм. Сухая пена очень устойчива по своей природе. Раствор, состоящий из воды и пенообразователя, помещают в смесительную камеру под компрессорным воздухом. Произведенная пена имеет пузыри, размер которых намного меньше пузырей во влажной пене — не более 1 мм. Они при этом равномерно располагаются.

Если она слишком сухая, то Pre-пену будет тяжело размешивать.

Если она слишком сухая, то Pre-пену будет тяжело размешивать.

Убедитесь, что вы делаете это на ровной поверхности. Вылейте вспененную цементную смесь в формы. Если формы небольшие, налейте цементную смесь в тачку и заполните формы лопатой. Для наилучшего застывания смеси накройте пресс-формы полиэтиленовой пленкой.

Убедитесь, что вы делаете это на ровной поверхности. Вылейте вспененную цементную смесь в формы. Если формы небольшие, налейте цементную смесь в тачку и заполните формы лопатой. Для наилучшего застывания смеси накройте пресс-формы полиэтиленовой пленкой.