Монолитный дом из керамзитобетона своими руками: Монолитный дом из керамзитобетона своими руками

Монолитный дом из керамзитобетона своими руками

Фундамент – очень важная составляющая при строительстве любого здания, в том числе и из монолитного керамзитобетона. Если Вы не имеете должного опыта, то не стоит браться за проектировку фундамента самостоятельно, так как его параметры напрямую зависят от данных, полученных при изучении почвы на застраиваемом участке и расчётных параметров готового здания. Заложить же фундамент по установленным специалистом параметрам можно и своими руками.

Совет прораба: при возведении дома из керамзитобетона наиболее целесообразно использовать ленточный фундамент.

Первым этапом работ является копание траншей под фундамент, на дно которых необходимо поместить подушку из песка и щебня. Подушка формируется в два слоя. Первым засыпают песок, а затем щебень, высота каждого слоя должна составлять минимум по пятнадцать сантиметров. Следующим шагом является монтирование арматурного каркаса и опалубки. Особое значение имеет продольное армирование, горизонтальную арматуру тоже стоит включить и лучше длинную, так как в итоге её можно будет использовать для армирования стен.

Ленточный фундамент

Подготовка к заливке стен дома керамзитобетоном

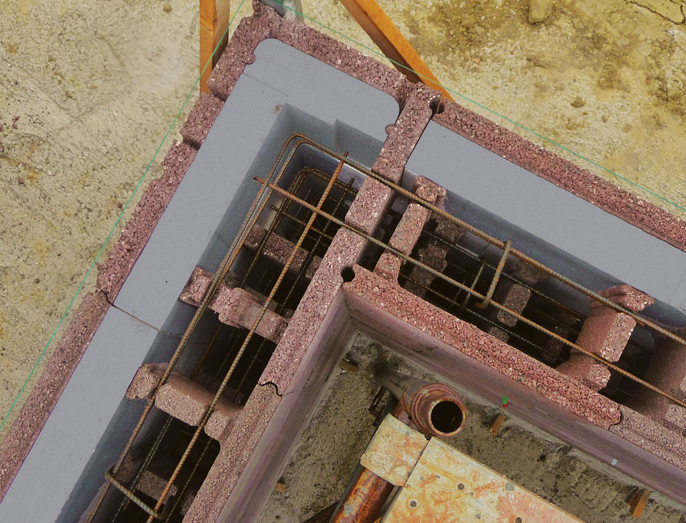

Первым делом нужно подготовить фундамент, установив на него гидроизоляцию. Далее, можно пойти двумя путями и использовать несъёмную или съёмную опалубку. Первый вариант значительно дороже. Для его воплощения возводятся две параллельные стены из кирпича, различных блоков (как для наружной, так и для внутренней отделки) или листов и плит (только для внутренней облицовки), между которыми оставляется пространство для заливки керамзитобетона. При применении такой технологии следует обеспечить скрепление стен опалубки и самого наполнителя между собой.

Совет прораба: что касается съёмной опалубки, то её намного проще изготовить своими руками, да и работать с ней удобнее, хотя усугубляется необходимость последующей облицовки готовой стены.

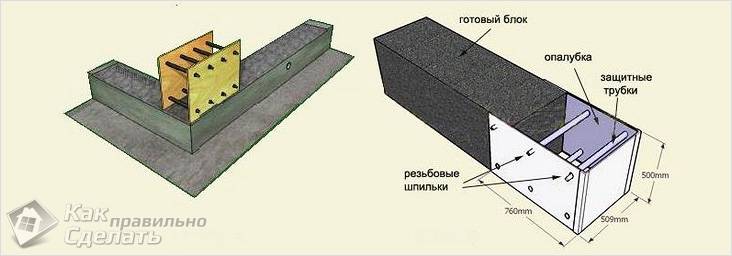

Наиболее простым и экономично выгодным вариантом является съёмная передвижная опалубка. Изготовляется она наиболее часто из фанеры, обёрнутой в полиэтиленовую плёнку. Соединяются обе части опалубки резьбовыми шпильками с надетыми на них гофрированными трубками. Неоспоримым преимуществом монолитного строения дома перед блочным из того же материала является низкая гибкость спектра выбора толщины стены из керамзитобетонных блоков.

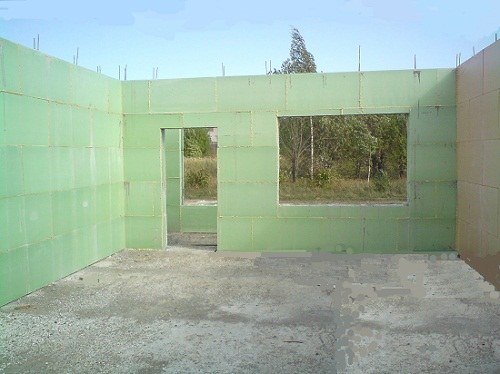

Фото: монолитная стена из керамзитобетона

Заливка стен дома из керамзитобетона

Готовят водно-керамзито-цементную смесь, которую заливают в опалубку и накрывают новообразованный блок полиэтиленовой плёнкой. По мере высыхания слоёв опалубку перемещают выше, закрепляя её нижним рядом шпилек, вставленных в отверстия, оставшиеся от шпилек верхнего ряда. По достижению необходимой высоты стен дома и их просыхании необходимо установить армирующую стяжку, которая будет принимать на себя и распределять вес перекрытия.

Этапы заливки стен керамзитобетоном

Технология строительства дома из монолитного керамзитобетона своими руками в любом случае лучше блочной, так как она проще и быстрее в исполнении. А в случае необходимости использования помощников, расценки на кладку керамзитобетонных блоков окажутся выше от заливки стен.

Видео

Дом из монолитного керамзитобетона: этапы строительства

При строительстве индивидуальной усадьбы сложно выбрать из богатого ассортимента подходящий материал для несущих конструкций. Дом из монолитного керамзитобетона, построенный своими руками, отличный вариант сооружения, совмещающего в себе традиционные и инновационные технологии возведения жилища, которые делают постройку комфортной, теплой, экологически чистой и безопасной.

Дом из монолитного керамзитобетона, построенный своими руками, отличный вариант сооружения, совмещающего в себе традиционные и инновационные технологии возведения жилища, которые делают постройку комфортной, теплой, экологически чистой и безопасной.

Виды керамзитобетона

Керамзитобетонные блоки применяются в стране на протяжении более 50-ти лет, и поэтому есть практика в работе с этим материалом. Легкий бетон имеет 3 вида:

- Теплоизоляционного предназначения. Применяется только для создания шумоизоляции и утепления дома.

- Комбинированный. Используется утеплителем и материалом для внутренних стен и перегородок.

- Керамзитобетонный конструкционный монолит. Предназначается для сооружения несущих конструкций.

В качестве основного наполнителя бетонных блоков выступает керамзит, наличие той или иной пропорции песка и цемента в растворе определяет функциональную категорию материала.

Плюсы и минусы: чего больше?

| Критерий | Свойства | Описание |

| Плюсы | Универсальность | Используется для несущих стен, внутренних перегородок, стяжки напольного покрытия |

| Плотность | Небольшая | |

| Возможно строительство сооружений на подвижной почве | ||

| На прочных грунтах можно строить не усиленный фундамент | ||

| Теплоизоляция | Отличные показатели | |

| Пористая структура материала сохраняет в доме тепло | ||

| Простая технология производства | Возможно изготовлять блоки в домашних условиях, выполняя все требования к производственному процессу | |

| Нетоксичность | Бетон состоит из экологически чистых компонентов | |

| Материал не накапливает в себе радиацию и вредные вещества из внешней среды | ||

| Минусы | Непривлекательный вид | Необходимость в декоре внешней стороны стен |

| Плотность | Из-за хрупкости сырья следует на этапе расчетов запланировать и при строительстве укрепить места расстановки мебели | |

| Впитывает влагу | Независимо от глубины нахождения почвенных вод, все конструкции из керамзитобетона следует обработать гидроизоляционными смесями | |

| Необходимость точных расчетов при проектировании | Недочеты и ошибки приведут к снижению долговечности и качественных характеристик постройки |

Особенности строительства

При монолитном строительстве применяется переставная опалубка, которая помогает формировать стены.

При монолитном способе постройки жилого дома выбирается нужное соотношение компонентов для приготовления смеси, которой будут заливаться несущие стены и перегородки. При таком виде возведения есть технические сложности и большие затраты физического труда. Для формирования стен используют съемную опалубку, к месту проведения работ должен быть постоянный доступ техники. Монолитное бетонирование выполняет улучшение технических показателей постройки, ведь для приготовления смеси можно использовать вспомогательные вещества, которые модифицируют бетон. Они улучшают плотность и прочность бетона, ослабляют негативное воздействие агрессивной среды и климатических условий. При строительстве используют бригадный метод возведения, но при возведении здания своими руками добиваются отличных качеств работы, хотя будет потрачено больше времени и сил.

Этапы строительства

Фундамент: подготовка, армирование и другие работы

Начинают этот вид работ с разметки контуров дома на территории участка. Далее выполняют вырывание траншеи под основу здания. Из грунта удаляют остатки корней деревьев и кустарников. Потом выполняют формирование песчано-щебеночной подушки, рекомендовано засыпать слои материалов мощностью 15 см. Проводят утрамбовку подложки вибратором или подручными средствами.

Далее выполняют вырывание траншеи под основу здания. Из грунта удаляют остатки корней деревьев и кустарников. Потом выполняют формирование песчано-щебеночной подушки, рекомендовано засыпать слои материалов мощностью 15 см. Проводят утрамбовку подложки вибратором или подручными средствами.

Следующим этапом будет создание арматурного каркаса фундамента. Для этого выставляют металлические пруты по горизонтали и вертикале цоколя. При этом следует предусмотреть, чтобы укрепляющий каркас нулевого уровня потом соединялся в монолитном веществе со «скелетом» несущих стен. Основу дома формируют так, чтобы ее ширина превышала этот показатель несущей конструкции минимум на 10 см.

Постройка опалубки

Для фундамента используется конструкция из досок и брусьев, выдерживающая давление заливаемого бетона.Для формирования фундамента выполняют сооружение опалубки. Ее делают из досок и брусьев, материалов деревообрабатывающей промышленности, таких как листы фанеры, ДСП. При помощи шуруповерта и саморезов эти элементы закрепляются к зафиксированным в грунте брусьям. Эта конструкция должна выдержать давление заливаемого бетона. Разбирается сооружение после застывания смеси.

Эта конструкция должна выдержать давление заливаемого бетона. Разбирается сооружение после застывания смеси.

Подготовка раствора и залив фундамента

Далее при помощи бетономешалки выполняют смешивание составляющих монолитного материала: цемента, керамзита, воды, щебенки мелкой фракции, пластификаторов. Вспомогательные вещества обеспечивают быстрое застывание бетона, их покупают в магазине или же для этих целей подойдет жидкое мыло. Потом приготовленное вещество заливают в приготовленную опалубку. После этого делают технологический перерыв в строительных работах — фундамент должен сделать усадку и набрать свою проектную прочность. Срок экспозиции — 15 дней.

Для постройки дома из керамзитового монолита лучше подходит ленточный вариант несущего сооружения.

Технология заливки стен

Перед тем, как приступить к работе со стенами и перемычками выполняется гидроизоляция цоколя.Перед заливанием несущих конструкций и внутренних перемычек выполняют гидроизоляцию цоколя пленочным материалом, рубероидом, обмазкой. Потом формируют опалубку для формирования стен. Это можно выполнить при помощи 2-х вариантов:

Потом формируют опалубку для формирования стен. Это можно выполнить при помощи 2-х вариантов:

- Несъемная конструкция. В этом случае строят две кирпичные или с гипсокартона и плит параллельные стены с зазором между ними для закладки раствора.

- Съемная опалубка. Выполняется из досок и щитового материала.

Далее монтируют арматурный каркас стен. Потом подготовленную смесь заливают в съемную опалубку. По мере готовности керамзитобетонных слоев, передвигают удерживающую конструкцию вверх. После монтажа нужной высоты сооружения устанавливают стяжку для армирования, которая будет удерживать кровлю дома.

свойства материала, плюсы и минусы, советы мастеров

При строительстве индивидуальной усадьбы сложно выбрать из богатого ассортимента подходящий материал для несущих конструкций.

Дом из монолитного керамзитобетона, построенный своими руками, отличный вариант сооружения, совмещающего в себе традиционные и инновационные технологии возведения жилища, которые делают постройку комфортной, теплой, экологически чистой и безопасной.

Дом из монолитного керамзитобетона, построенный своими руками, отличный вариант сооружения, совмещающего в себе традиционные и инновационные технологии возведения жилища, которые делают постройку комфортной, теплой, экологически чистой и безопасной.Достоинства

Многие специалисты на сегодняшний день скептически относятся к этому материалу. Но не стоит делать поспешные выводы, потому что он может быть более пригодным, чем остальные в каких-либо отдельных условиях. Именно поэтому следует знать о его достоинствах. Среди них нужно отметить основные:

- Универсальность. Изготовленный по ГОСТу керамзитобетон применяется как для заливки стен, так и для устройства стяжки и перегородок.

- Малый вес. Благодаря тому, что в состав смеси входит керамзит, который сам по себе легкий, это позволяет создавать много воздушного пространства и тем самым уменьшать вес. При этом монтаж производится проще.

- Теплоизоляционные свойства. По многим показателям крупнопористый керамзитобетон превосходит даже пенобетон.

- Возможность изготовления самостоятельно. Когда вы решили возвести дом по монолитной технологии строительства из керамзитобетонных блоков, то сможете самостоятельно построить все стены. Когда речь заходит о блоках, то их также можно изготовить самостоятельно при наличии определенного вида форм.

- Высокая экологичность, потому что все компоненты натуральные.

- Керамзит используется довольно давно. Еще несколько лет назад при помощи данного материала делали стяжку, которая на сегодняшний день имеется во многих квартирах и показывает свои плохие качества.

Дом из керамзитобетона своими руками

Срок службы дома во многом определяет долговечность стен. Так, наружные стены должны иметь соответствующие нормативам теплозащитные качества, обладать морозостойкостью, быть паро- и воздухонепроницаемыми, в любое время года обеспечивая в помещениях необходимый температурно-влажностный режим. Нужно, чтобы наружные и внутренние стены обладали определенными звукоизолирующими свойствами, а выбранные материалы и конструкции отвечали всем техническим требованиям.

Технология строительства, которую предлагает Дмитрий Соловьев, как раз подразумевает под собой возведение соответствующих всем этим условиям стен. Суть ее — возведение монолитных ограждающих конструкций на основе керамзитобетона, приготовленного непосредственно на строительной площадке.

ПРЕИМУЩЕСТВА СТЕН ИЗ КЕРАМЗИТОБЕТОНА

Исходным сырьем для керамзитобетона служит экологически чистый продукт -керамзит. Вспененная и обожженная глина приобретает структуру застывшей пены. Спекшаяся оболочка, покрывающая образовавшуюся гранулу, придает ей высокую прочность, что делает керамзит основным видом пористого заполнителя. По теплозвукоизоляционным свойствам, влаго- и химической стойкости он не только не уступает обычным и легким бетонам, но и превосходит их. Керамзит не горюч, не подвержен гниению, не поражается всякими жучками и грибками.

Применение керамзитобетона дает ощутимый экономический эффект за счет низкой стоимости компонентов керамзитобетонной смеси — керамзитового песка и керамзитового гравия (возможно приобретение непосредственно на заводе-производителе).

Одним из достоинств материала являются его высокие теплоизоляционные свойства, что делает его предпочтительным при использовании как в теплых, так и холодных климатических условиях.

Керамзитобетон «дышит», регулируя влажность воздуха в помещении. Строения из керамзитобетонных блоков практически вечны и не требуют ухода. Материал обладает положительными свойствами дерева и камня одновременно.

ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА

Готовим смесь.

В состав рабочей смеси входят: керамзит фракции 4-8 мм, керамзитовый песок 0-4 мм и цемент марки — М400 (М500). При этом песка должно быть в два раза меньше, чем крупного заполнителя. Таким образом, мы получим легкий бетон, плотностью 750-800 кг/м3. При этом по прочности он значительно превысит силикатные блоки, а по себестоимости окажется более дешевым.

Применение фракции 4-8 мм вместо более распространенной 5-10 мм обусловлено технологической сложностью работы с крупной фракцией, а также неоднородностью пористости поверхности зерен керамзитового заполнителя: разбежка показателей пористости поверхности зерен в пределах одной и той же партии заполнителя фракции 5-10 может достигать 20%. Форма зерен фракции 4-8 мм гораздо ближе к сферической, чем зерен фракции 5-10 мм, что дает более легкое и качественное смешивание в растворе, гранулы быстро пропитываются водой и обволакиваются цементным молоком, обеспечивая необходимую прочность монолитной конструкции. Напротив, керамзитобетон, получаемый из керамзита крупных фракций, помимо указанных недостатков способен расслаиваться и рассыпаться, так как между гранулами остается большое не заполненное ничем пространство, и говорить о стабильном качестве стен не приходится.

Форма зерен фракции 4-8 мм гораздо ближе к сферической, чем зерен фракции 5-10 мм, что дает более легкое и качественное смешивание в растворе, гранулы быстро пропитываются водой и обволакиваются цементным молоком, обеспечивая необходимую прочность монолитной конструкции. Напротив, керамзитобетон, получаемый из керамзита крупных фракций, помимо указанных недостатков способен расслаиваться и рассыпаться, так как между гранулами остается большое не заполненное ничем пространство, и говорить о стабильном качестве стен не приходится.

Изготовление керамзитобетона требует более качественного цемента для своего изготовления, так как контакт гранул между собой весьма незначительный и раствор, который их скрепляет, должен быть очень крепким. Поэтому при изготовлении смеси «керамзит-цемент-вода» необходимо очень тщательно выдерживать пропорции компонентов, чтобы, во-первых, получить качественный керамзитобетон, во-вторых, не допустить перерасхода материалов, в-третьих, не ухудшить теплоизоляционные свойства стены. Задача при приготовлении рабочей смеси такова: необходимо обеспечить такое количество связующего вещества, чтобы его хватило «измазать» каждую гранулу керамзита тонким слоем, при этом важно и не переборщить, вяжущего не должно быть слишком много, чтобы он не заполнял собой пространство между гранулами. Необходимо сохранять пористость и равномерность будущего изделия, густота вяжущего вещества должна быть такая, чтобы он не стекал с керамзита после укладки.

Задача при приготовлении рабочей смеси такова: необходимо обеспечить такое количество связующего вещества, чтобы его хватило «измазать» каждую гранулу керамзита тонким слоем, при этом важно и не переборщить, вяжущего не должно быть слишком много, чтобы он не заполнял собой пространство между гранулами. Необходимо сохранять пористость и равномерность будущего изделия, густота вяжущего вещества должна быть такая, чтобы он не стекал с керамзита после укладки.

Для определения необходимого количества компонентов вы можете сами поэкспериментировать, отмеряя воду и цемент на определенном количестве керамзита. Для этого возьмите литровую банку керамзита и на основании этого объема опытным путем выведите свою собственную формулу смеси, учитывая описанные выше требования.

Мы же можем предложить вам примерное соотношение по массе и состав для изготовления качественного керамзитобетона: Ц:П:К:В= 1:1,5:1:0,7 где Ц — цемент, П — керамзитовый песок, К — керамзитовый гравий, В — вода.

Желательно в эту смесь вводить еще и добавку-водопонизитель для экономии цемента, так называемые пластификаторы, суперпластификаторы и гиперпластификаторы для бетона. Эффективность их различная, цена, соответственно, тоже. Пластификаторы позволяют снизить воду затворения на 15%, суперпластификаторы — до 25%, гиперы — до 40%. Дозировка пластификаторов указывается обычно на упаковке, ей и следуйте. Снижение воды затворения приводит к повышению прочности при том же расходе цемента. Так для обычного бетона снижение отношения (вода/ цемент) с 0,5 до 0,4 приводит к повышению прочности бетона с М300 до М550. Сейчас не выпускают бетон с прочностью выше М250 без применения супер- и гиперпластификаторов. Это экономически и технологически обосновано.

Эффективность их различная, цена, соответственно, тоже. Пластификаторы позволяют снизить воду затворения на 15%, суперпластификаторы — до 25%, гиперы — до 40%. Дозировка пластификаторов указывается обычно на упаковке, ей и следуйте. Снижение воды затворения приводит к повышению прочности при том же расходе цемента. Так для обычного бетона снижение отношения (вода/ цемент) с 0,5 до 0,4 приводит к повышению прочности бетона с М300 до М550. Сейчас не выпускают бетон с прочностью выше М250 без применения супер- и гиперпластификаторов. Это экономически и технологически обосновано.

Если нет пластификатора, то можем рекомендовать вам добавлять в раствор жидкое мыло или шампунь для большей пластичности и лучшей смачиваемости керамзита. При этом не надо покупать самые дорогие средства: нам не перхоть выводить — достаточно простейших и дешевых. Здесь важно его наличие. Количество — 50 мл на один замес бетономешалки, больше не нужно. С добавлением мыла или шампуня раствор становится значительно более текучим, прекрасно смазывает керамзит. То же можем посоветовать и для последующей отделки -добавление мыла в штукатурный раствор даст гарантию, что замешанный раствор не будет расслаиваться, пока вы штукатурите, поэтому можно замешивать сразу большое количество, да и пластичность раствора позволит вам получить более качественный результат.

То же можем посоветовать и для последующей отделки -добавление мыла в штукатурный раствор даст гарантию, что замешанный раствор не будет расслаиваться, пока вы штукатурите, поэтому можно замешивать сразу большое количество, да и пластичность раствора позволит вам получить более качественный результат.

Процесс замешивания происходит в таком порядке: заливаем воду, приводим в движение бетономешалку, засыпаем цемент, после перемешивания цемента с водой добавляем мелкий заполнитель — керамзитовый песок и далее крупный заполнитель- керамзитовый гравий. Главный секрет — тщательность перемешивания. Каждая гранула керамзита должна перепачкаться в растворе, как вареник в сметане. Кстати и густота раствора должна быть такой, как у густой сметаны. По мере перемешивания доливаем остаток воды, если требуется. После этого смесь можно заливать в опалубку.

В процессе укладки смеси ее не утрамбовывают, чтобы не разрушать гранулы керамзита, а как бы слегка уплотняют, притаптывают, чтобы гранулы плотнее улеглись в ящике опалубки. Это можно сделать при помощи деревянной ручной трамбовки, весом до 1 кг. Задача — максимально уплотнить смесь, выровнять и между гранулами оставить воздушные «мешочки», незаполненные клеем. Тогда и керамзит между собой хорошо склеится и теплоизоляционные свойства не ухудшатся.

Это можно сделать при помощи деревянной ручной трамбовки, весом до 1 кг. Задача — максимально уплотнить смесь, выровнять и между гранулами оставить воздушные «мешочки», незаполненные клеем. Тогда и керамзит между собой хорошо склеится и теплоизоляционные свойства не ухудшатся.

Отливка стен

Любое монолитное строение требует опалубки. Данный метод не исключение. Можно для этого использовать готовые опалубки, которые сдаются напрокат в строительных организациях, но это очень дорого, и, когда идет речь об удешевлении строительства, нерентабельно. Можно купить небольшие переставные опалубки, например опалубку ТИСЭ. А можно изготовить ее самому из подручных материалов: фанеры, металлических шпилек с гайками в качестве стяжек, досок.

Толщину стен можно варьировать в зависимости от назначения дома. Если вы решили построить небольшой загородный домик, предназначенный в основном для летнего проживания, то вполне достаточно будет 350 мм стены. Если вы хотите возвести капитальное строение для постоянного проживания и в ваши планы не входит его последующее утепление, то можно сделать стену в 400 мм. С такой толщиной вы получите дом, полностью отвечающий ныне действующим нормам, а входящий в состав бетона керамзит сыграет роль эффективного утеплителя. Правда, уже с лета нынешнего года нормы по теплосбережению ужесточатся, так что, если вы хотите соответствовать требованиям времени, заложите стену в 500 мм.

С такой толщиной вы получите дом, полностью отвечающий ныне действующим нормам, а входящий в состав бетона керамзит сыграет роль эффективного утеплителя. Правда, уже с лета нынешнего года нормы по теплосбережению ужесточатся, так что, если вы хотите соответствовать требованиям времени, заложите стену в 500 мм.

Процесс отливки стен из керамзитобетона практически не отличается от процесса возведения любых других монолитных конструкций: устанавливаем опалубку, закрепляем, заливаем керамзитобетонную смесь, утрамбовываем, ждем, пока схватится, переставляем опалубку и повторяем действия.

Если у вас небольшая переставная опалубка, то отливку стен удобнее всего начинать с углов и краев проемов. Но можно выставить опалубку и по всему периметру здания либо на половину периметра, от дверного проема. Керамзитобетон -легкий материал, поэтому на опалубку действуют небольшие нагрузки. Основание фундамента или плиты смачиваем водой и слегка припудриваем («железним») цементом или лучше клеем. Это надо для того, чтобы участок стены приклеился к основанию.

Это надо для того, чтобы участок стены приклеился к основанию.

При формовании участка стены опалубку заполняем керамзитобетоном, толщиной — слоя 150-200 мм, и приступаем к уплотнению смеси несильными ударами трамбовки. Затем повторяем укладку смеси с послойным уплотнением. Заполнив опалубку керамзитобетоном по верхний уровень, без «горки», покрываем опалубку полиэтиленовой пленкой. Это убережет незастывший раствор от вымывания в случае непогоды, а также создаст внутри опалубки очень влажную атмосферу, что весьма благоприятно сказывается на качестве застывания цемента: он не будет пересыхать. В таком состоянии оставляют опалубку минимум на 1 -2 суток (при температуре воздуха более+18, при более низкой температуре время до разупалубливания увеличивают). Тут торопиться не надо. Кстати, это достаточно удобно для тех, кто строит дом сам, причем «наездами раз в неделю». Благодаря такой технологии, скорость возведения стен будет не меньше ежедневной укладки кирпича. Суточный объем строительства стен может достигать нескольких кубометров.

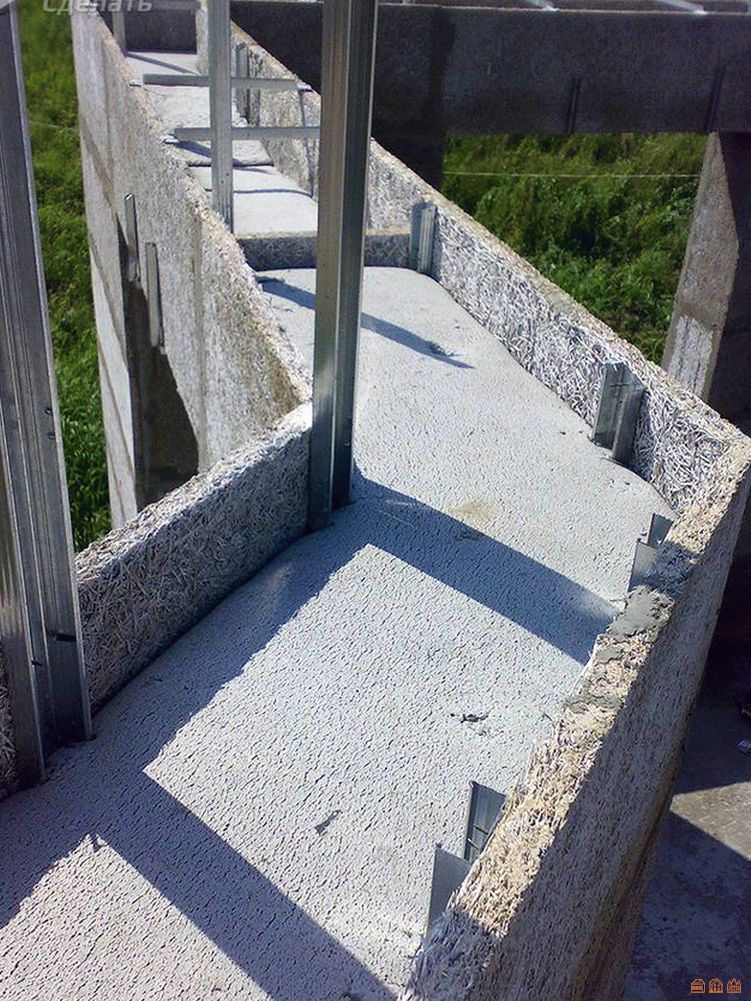

Чтобы снять опалубку, отвинчиваем гайки стяжек с одной стороны, вынимаем стягивающие шпильки и, переставив опалубку, вновь собираем ящик при помощи стяжек, не забыв надеть на них отрезки кабель-канала или полиэтиленовой трубы. Иначе они наглухо забетонируются в блок. При этом отверстия под стяжки используются как анкерные для вновь устанавливаемой опалубки. Это помогает выдерживать и прямолинейность и вертикальность стен почти автоматически.

Второй ряд блоков можно и нужно начинать сразу же, как только появится возможность установить опалубку на второй ярус. Весьма удобно вести возведение стены именно «уступом». В этом случае можно запустить в работу максимальное число комплектов опалубки. Формование второго ряда выполняется непосредственно на стене без подстилающего раствора: достаточно смочить нижний ряд водой.

Вполне возможно, что на подсохших участках стены верхние гранулы керамзита будут иметь слабую прочность сцепления и начнут отскакивать от стены. Не стоит этого бояться, поскольку это процесс естественный, надо просто помочь этим гранулам отойти от стены, сметая их жесткой метлой.

ВНИМАНИЕ!

Перемычки над оконными и дверными проемами следует изготавливать из керамзитобетона повышенной прочности или из обычного бетона!

В стене можно сразу же формовать пазы под балки перекрытия и отверстия под размещение арматуры скрытой проводки и т.п. Для этого в форму до заливки бетона укладывают соответствующего размера вкладыши, извлекаемые сразу после распалубки.

Технология предполагает армирование стены. Горизонтальное армирование выполняется прокладкой сварной сетки или стержней арматуры диаметром 10-16 мм с шагом 100-150 мм.

ВЫВОДЫ

Как видим, технология абсолютно проста и доступна любому застройщику. Единственное ограничение — этажность. Подобным образом можно построить невысокие здания, максимум в два этажа. Однако благодаря тому, что в основе технологии лежат принципы монолитного строительства, с точки зрения архитектуры никаких ограничений нет. Дом может быть со скругленными углами и плавной линией стен (именно такой дом уже возведен по технологии, разработанной Дмитрием), круглым, с башенками, эркерами, выступами любой сложности.

Оригинал статьи: Журнал «Мастерская» № 4(19) апрель 2009 Автор: Инна ЗАДВИНСКАЯ

Недостатки керамзитобетона

Если говорить о недостатках, то здесь следует отметить несколько моментов:

- Низкая плотность. Это может получиться только после полного возведения, когда необходимо будет делать расстановку мебели и оборудования.

- Необходимо изолировать дом с внешней стороны.

- Необходимо правильно выполнять расчеты.

- Имеется такое свойство, как хрупкость.

- Внешний вид оставляет желать лучшего.

Недостатки, конечно, незначительные, если сравнивать с тем, сколько у вас средств и времени уйдет на приобретение материалов и возведение. Преимущества же здесь полностью покрывают все видимые и невидимые недостатки, что очень часто является определяющим фактором при решении.

Виды керамзитобетона

На современных стройках используются различные материалы по маркам. Здесь особую роль играет плотность керамзита, гранулометрический состав. А если говорить о разновидностях, то можно определить несколько подвидов:

А если говорить о разновидностях, то можно определить несколько подвидов:

- Конструктивный. Используется для того, чтобы выводить промышленные здания, мостовые конструкции и многое другое. Применение керамзитобетона для дома позволяет ощутить существенную экономию за счет замены всех железобетонных элементов.

- Теплоизоляционный. Такой материал обычно используется для того, чтобы дополнительно утеплить фасад или какие-либо другие ограждающие конструкции.

- Теплоизоляционные конструктивные материалы. Это обычно прессованный керамзитобетон, который встречается при возведении стеновых блоков и панелей.

Керамзитобетонный монолит: особенности материала, опыт умельца портала

Выбираете энергоэффективные решения?

Обратите внимание на геотермальные тепловые насосы FORUMHOUSE

Геотермальный тепловой насос EU (старт/стоп)

Геотермальный тепловой насос IQ (псевдоинвертор)

Геотермальный тепловой насос IQ (инвертор)

Тема монолитного домостроения уже была представлена на портале статьями о несъемной опалубке и монолитном пенобетоне. Обе технологии предполагают армирование ограждающих конструкций. Но есть возможность обойтись и без арматуры в стенах, только армопоясом по периметру, если в качестве стенового материала использовать керамзитобетон. Так сделал один из участников FORUMHOUSE, рассмотрим, что у него получилось.

Обе технологии предполагают армирование ограждающих конструкций. Но есть возможность обойтись и без арматуры в стенах, только армопоясом по периметру, если в качестве стенового материала использовать керамзитобетон. Так сделал один из участников FORUMHOUSE, рассмотрим, что у него получилось.

Легкий бетон на пористом заполнителе

Керамзитобетон – это один из видов легких бетонов на пористом заполнителе, характеризуемый меньшей плотностью, массой и теплопроводностью, нежели тяжелые бетоны. Обычный, тяжелый бетон – это смесь вяжущего (цемент) и заполнителя (песок) в определенных пропорциях, затворенная водой с добавлением модификаторов или без них.

Керамзитобетон активно применялся в строительной сфере Страны Советов в течение почти полувека, так что его состоятельность в качестве достойного материала доказана и в теории, и на практике. Как и пенобетон, он подразделяется на три категории:

- Теплоизоляционный – коэффициент теплопроводности около 0,2 Вт/(м*С), плотность до 500 кг/м³, только утепление и звукоизоляция конструкций.

Как вариант – заполнение ограждающих конструкций в тандеме с ЖБ каркасом.

Как вариант – заполнение ограждающих конструкций в тандеме с ЖБ каркасом. - Теплоизоляционно-конструкционный – коэффициент теплопроводности — около 0,5 Вт/(м*С), плотность — от 900 до 1200 кг/м³, марки М50, М75. Для утепления и возведения перегородок и ограждающих конструкций.

- Конструкционный – коэффициент теплопроводности — 0,5-0,7 Вт/(м*С), плотность — 1500-1800 кг/м³, марки от М100 до М300. Для возведения несущих конструкций.

В частной строительной сфере востребован керамзитобетонный блок и заливка раствора в опалубку, как правило, съемную, так как дополнительное утепление такому монолиту не требуется.

Монолит из легкого керамзитобетона

По образованию мы с супругой строители, благодаря чему проданная «двушка» не канула кукушкой в Лету, не откликнувшись, а моя небольшая столярная мастерская во многом задала «стилистику» тогда еще будущего дома – много дерева (окна, перекрытия, полы, лестница), практически всё из лиственницы. Денег было немного, но в результате вроде как получилось неплохо.

За базу взяли проект, опубликованный в одном из профильных журналов, по ходу подгонки он претерпел незначительные изменения.

Фундамент ТИСЭ – буронабивные сваи диаметром 250 мм, на глубине 1,7 метра расширение подошвы до 600 мм, так как фундамент «гуляет» в среднем на 5 см, отмостка сделана скользящая, с минимальным зазором. Толщина стен – 400 мм, толщина перегородок – 120 мм.

Пропорции, технология приготовления раствора, опалубка, заливка

Цемент без песка склонен к образованию микротрещин, избыточное количество песка ослабляет раствор. В результате экспериментирования с пропорциями xanchez подобрал оптимальное для своих целей соотношение компонентов.

- Цемент – 1 часть.

- Песок – 1 часть.

- Керамзит фракции 10-20 мм – от 10 до 12 частей.

Обычная бетономешалка, примерно на 80 литров керамзита, оптимальный угол наклона оси вращения около 45⁰, первым засыпается керамзит, при вращении добавляется песок и цемент, сразу же вода. Ее количество умелец определял «на глазок».

Важно правильно подобрать количество воды, керамзит в замесе должен быть «глазурованным» цементно-песчаным молочком, но вода не должна из него уходить. После первого замеса отметил количество воды и добавлял аналогичное, только если осадки, корректировал. Никакого ПВА, жидкого мыла или готовой химии не добавлял, сколько лет стоит, никаких трещин.

Цикл смешивания – 10-15 минут, готовность раствора можно определять и по цвету – изначально он рыжий, как у керамзита, но постепенно сереет. Как только рыжина больше не проглядывает, раствор готов. Так как полная мешалка плохо запускалась, ее между циклами не останавливали, а только промывали водой. В смену силами двух человек готовилось и заливалось около 3 м³ раствора, определенное время отнимала транспортировка замеса в садовой тележке.

Опалубку xanchez собирал из влагостойкой фанеры (ФСФ), толщиной 10 мм, габариты – 750×3000 мм, доска 180×40 мм в качестве ребер жесткости. Фиксировал струбцинами и стяжками, изначально планировал обтягивать пленкой, для гидроизоляции, но потом обошелся дорогой, но эффективной краской с предварительным грунтованием (со всех сторон). Защитный слой выдержал все испытания, но если есть финансовая возможность, можно приобрести ламинированную фанеру. Уже в ходе обсуждения темы вырисовалась схема облегченной опалубки из фанеры толщиной 8-10 мм, но с ребрами жесткости из нее же.

Защитный слой выдержал все испытания, но если есть финансовая возможность, можно приобрести ламинированную фанеру. Уже в ходе обсуждения темы вырисовалась схема облегченной опалубки из фанеры толщиной 8-10 мм, но с ребрами жесткости из нее же.

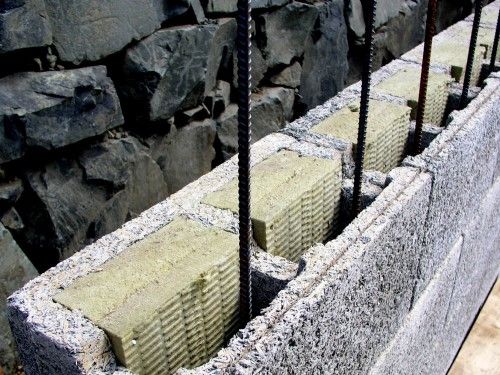

Чтобы добиться максимально ровных стен (отклонение получилось не больше 3 мм по всей плоскости), сначала выложил «столбушки», строго по вертикали. Их единственное предназначение – обеспечить горизонталь опалубке, в сейсмически безопасных регионах дополнительные опоры керамзитобетонному монолиту не нужны.

Выкладывал столбушки по углам и по периметру заливаемой стены с шагом метра два с половиной из дешевого кирпича и уже к ним прижимал щиты опалубки.

Умелец отмечает, что вместо кирпича стоило использовать предварительно отлитые из этого же раствора блоки.

В конструкциях такого типа необходим железобетонный армопояс над каждым этажом, шириной в третью часть стены, xanchez подгадал таким образом, чтобы он же послужил перемычками для оконных проемов. Высота армопояса составила 150 мм, арматура диаметром 10-12 мм, один пруток по низу, второй – по верху. Для межкомнатных дверных проемов заливал бетонные перемычки в ширину стены, это несколько усложнило штукатурку, поэтому советует заливать бетонную сердцевину и небольшой слой керамзитобетона по краям (одновременно), бетон обязательно тщательно вибрировать. Чем точнее будет выставлена опалубка, тем меньше в дальнейшем проблем с отделкой.

Высота армопояса составила 150 мм, арматура диаметром 10-12 мм, один пруток по низу, второй – по верху. Для межкомнатных дверных проемов заливал бетонные перемычки в ширину стены, это несколько усложнило штукатурку, поэтому советует заливать бетонную сердцевину и небольшой слой керамзитобетона по краям (одновременно), бетон обязательно тщательно вибрировать. Чем точнее будет выставлена опалубка, тем меньше в дальнейшем проблем с отделкой.

Цель одновременной заливки бетона и керамзита – сделать армопояс частью стены, прочно связав его с керамзитобетоном, случайно не разрушив при этом стены в узком месте (пока всё сырое, ничего не разрушится при подвижках). Выставляете опалубку, насыпаете слой керамзита в пять сантиметров, на него с зазором укладываете арматуру с фиксаторами, устанавливаете временные заслонки (фанера, оргалит) для разделения слоев, заливаете и то, и другое, убираете заслонки и вибрируете бетон. Часть бетона уйдет в полости (не делайте его жидким). Сверху укладываете верхний пояс арматуры, доливаете бетон, выравнивая горизонт кельмой до нужного уровня.

Отделка интерьера и фасада

Под проводку проходы xanchez штробил после заливки, но участники темы, профессионально занимающиеся электромонтажными работами, советуют еще в процессе вкладывать по две гофротрубы, распределительные коробки и подрозетники, плюс гофру в потолок от распределительной коробки для освещения, если перекрытия тоже монолитные.

Из чего состоит?

Если говорить о блоках, то для их изготовления используется керамзит, портландцемент и песок. В том случае, когда изготавливается из керамзитобетона перекрытие, может добавляться керамзитовый песок. Прочность будет уменьшаться, зато характеристики по теплоизоляции увеличиваются.

В случае, когда вы захотите использовать речной или кварцевый вариант песка, то тогда получите прочный материал. На плотность керамзитобетона будет влиять качество компонентов, вид технологии возведения, а также количество используемой воды.

Все блоки, которые изготавливаются на заводе, обычно пропариваются после уплотнения и хранятся в теплых помещениях. Это позволяет цементу полностью затвердеть и набрать максимальную прочность. В том случае, когда нужно приобрести блоки у небольших компаний, вы можете столкнуться с невысоким качеством материала. Это складывается из-за того, что только при помощи дорогого оборудования можно сформировать ровные блоки.

Это позволяет цементу полностью затвердеть и набрать максимальную прочность. В том случае, когда нужно приобрести блоки у небольших компаний, вы можете столкнуться с невысоким качеством материала. Это складывается из-за того, что только при помощи дорогого оборудования можно сформировать ровные блоки.

Когда речь заходит о пропорциях, то количество компонентов будет разниться в зависимости от применяемого вида щебня. Пропорции подбираются только после подсчетов, изготовления пробных замесов, а также испытаний.

Нужно ли укрепление кладки?

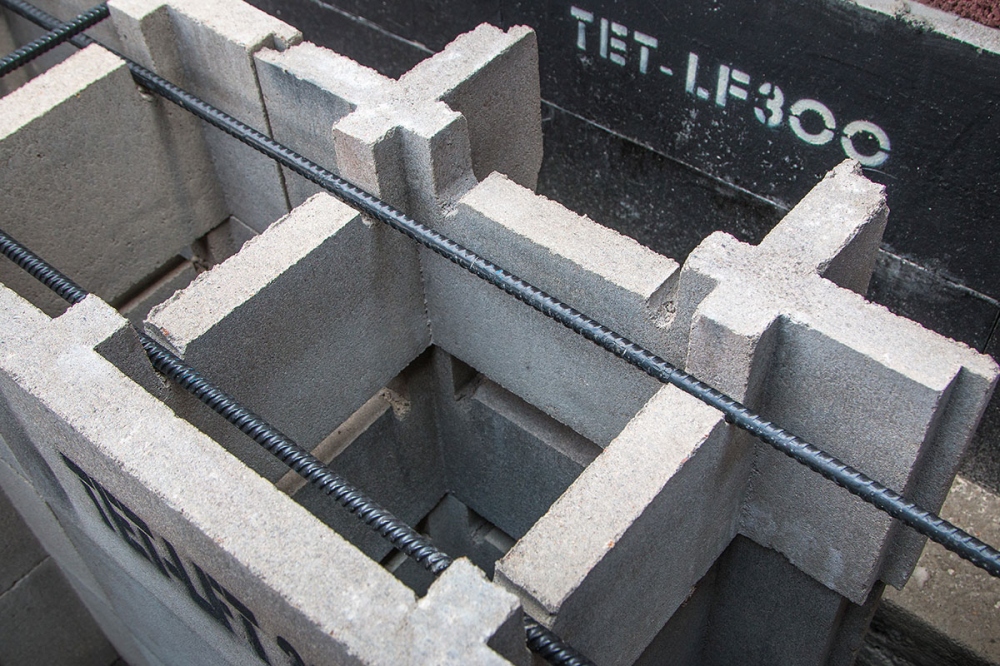

Согласно технологическим правилам ГОСТа 32488-2013 (о стеновых панелях с керамзитом), ОСТ 35-26.0-86 (объемные керамзитобетонные блоки) и СТО-НО «СПКиК» -001-2015 (строения из керамзитобетонов), укладка блоков всегда сопровождается армированием слоев.

Использование способа армировки заключается в дополнительном укреплении и защите стен от трещин, увеличении устойчивости опор.

Особенно важна армировка для несущей (конструкционной) стеновой кладки, а также обустройства перегородок, плит перекрытия и создания армопояса под кровлю.

Помимо создания устойчивости, армирование помогает стенам максимально равномерно распределять оказываемую нагрузку.

Для укрепления стенок используют прутья разной длины или специальную металлическую строительную сетку. Эти приспособления и называются армировкой.

Каждое из них выполняет собственную функцию, и часто применяется комбинированно – когда по всей стене вертикально и горизонтально закладывают и прутья, и сетку. Так, например, металлическую сетку, созданную производителем из проволоки, укладывают в канавки блоков, между клеящим составом, которые формируются штроборезом.

Поскольку блоки из керамзита имеют различную форму, работы с ними проводят в разных направлениях. В пустотелые блоки горизонтально укладывают короткие прутики. Для полнотелых могут использовать длинные вертикальные прутья, по бокам от которых устраивают кладку.

Но наиболее распространенным считают способ горизонтальной армировки, которая закрепляет кладку через каждые 3-4 слоя блоков. Ее устраивают по поверхности.

Ее устраивают по поверхности.

Монолитный бетонный армопояс, расположенный по верху керамзитобетонных стен, нужен для точечного распределения нагрузки. Он составляет в высоту 10-20 см (высота двух рядов кладки кирпича). При толщине стен до 4000 мм, армопояс устанавливают до 30 см. Используемые при этом армированные приспособления имеют диаметр от 8 до 10 мм, а кладочный шов по ширине составит 12 мм.

Арматура для керамзитобетонных блоков должна соответствовать следующим нормативным требованиям:

- ГОСТ 8478-81 (о сварных сетках).

- ГОСТ 10922-90 (о видах арматуры).

- СНиП 2.03.01-84 (о бетонных конструкциях).

- ГОСТ 5781-82 (стержневая горячекатаная арматура объемных бетонных блоков).

- ГОСТ 6727-80 (арматурная проволока).

- СНиП 2.03.11-85 (антикоррозийные требования к арматуре).

Выполнение технологических правил по выбору армировки и ее применению, в результате гарантирует получение прочной конструкции, которая прослужит долгие годы. Керамзитобетон относится к недорогим строительным материалам, с которым можно работать, даже не имея специального образования. Поэтому закрепление стены поможет получить устойчивую долговечную кладку.

Керамзитобетон относится к недорогим строительным материалам, с которым можно работать, даже не имея специального образования. Поэтому закрепление стены поможет получить устойчивую долговечную кладку.

Способы строительства домов

Если говорить про способы строительства домов из керамзитобетона, то здесь имеется два основных:

- Блочный.

- Монолитный.

Первый вариант предусматривает приобретение готовых блоков или изготовление их на строительной площадке. Необходимо помнить, что если вы решили возводить дом именно таким методом, то будет использоваться раствор, который создает мостики холода, что приводит к теплопотерям. Второй вариант в виде монолитного строительства заключается в том, что вы готовите состав по определенным пропорциям, из которого потом будете возводить стены. Тут имеются некоторые сложности. Но конструкция будет прочной и с хорошими теплоизоляционными свойствами. В этом случае вы выполняете работу самостоятельно, и она будет проходить немного дольше, чем в первом варианте.

Технология приготовления раствора

При необходимости увеличить керамзитобетонные блоки на разрыв рекомендовано делать армирование с использованием металлической проволоки. В емкость заливается вода, засыпается цемент и пластификатор. После перемешивания смеси в нее добавляется керамзит. Смесь готовится 7 минут.

Готовый раствор заливают в формы, которые изготавливают самостоятельно или приобретают на строительном рынке. Для трамбовки смеси применяют вибростанок. На завершающем этапе керамзитобетонные блоки просушиваются. Заливка стен керамзитобетоном своими руками проводится из мелкофракционного материала.

Как изготовить материал самостоятельно: пропорции, компоненты

Прочность стройматериала и марка зависят от того, из каких пропорций делали бетонный блок. Если приходится готовить материал для стен, то добавляется керамзит в большом количестве, который создает пустоты, что обеспечивает улучшение теплоизолирующих свойств. Если на пол будут устанавливаться перегородки, то стяжка должна иметь высокую плотность.

Пропорции керамзита для стен и полов зависят от размеров. Для получения плотной бетонной смеси берут маленький керамзит.

Состав и пропорции керамзитобетона, из которого строится перегородка или пол, следующие:

- 1 куб цемента;

- 3-4 куб песка;

- 5 куб воды;

- 4-5 куба керамзита;

- Пластификатор.

Пропорции бетона из керамзита требуют применять пластификатор в виде жидкого мыла. На одно ведро цемента полагается от 50 до 100 грамм пластификатора.

Некоторые требования по технологии строительства

Для того чтобы узнать, как сделать дом из монолитного керамзитобетона, следует сначала рассмотреть, как готовится смесь. Она состоит из нескольких компонентов: керамзит, песок, цемент и вода. У опытных строителей обычно принято соотношение, где песка должно быть в два раза меньше, чем крупного наполнителя. Самая распространенная фракция керамзита – от 5 до 10 миллиметров. Если вы хотите использовать нестандартный материал, то можете столкнуться со сложностью проведения технологических работ.

Для того чтобы определить необходимое количество компонентов, следует провести эксперименты с разным количеством цемента и воды. После смешивания всех ингредиентов необходимо посмотреть на состояние смеси, а также залить пробные образцы. После набора прочности можно будет визуально и механически оценить состояние тех или иных пропорций.

Что такое кладочная сетка?

Специальное приспособление в виде сетки представлено двумя основными видами – плотной арматурной, а также сварной, более тонкой.

Плотная сетка является прочным материалом, несколько тяжелым по весу, по сравнению с мелким, легким вариантом. Распилить ее можно только болгаркой со специальным диском. Легкий вариант легко режется строительными ножницами или кусачками.

Применение любого из видов сетки происходит строго по усмотрению строителей. Так, например, если стены будут иметь большую толщину, то целесообразнее использовать сетку из сваренных металлических прутьев до 10 мм в диаметре (особенно при возведении дома, а также 2 этажа).

Плотная сетка из-за толщины востребована при обустройстве нижнего первого слоя кладки, а также при самостоятельной заливке перемычки над дверями и окнами, и при создании армопояса.

Арматурная кладочная сетка:

Тонкий вариант, который выполнен из проволочной наваренной сетки (проволоки), с диаметром 3-5 мм, способен воспрепятствовать расползанию блоков. Также она необходима для создания швов между уложенными блоками, а также увеличения высоты стены.

Сварная тонкая сетка:

Ее с помощью штробореза укладывают в выемки и закрепляют, накладывая сверху потом раствор. Любой из видов кладочной сетки способен создать максимальную устойчивость и защиту для блоков. Размеры армированных сеточных приспособлений начинаются от 50×50 см.

Как производится заливка стен из монолитного керамзитобетона?

Когда вы уже сделали готовую смесь и решили заливать в опалубку, то необходимо при достижении нужной высоты закрывать получившуюся комбинацию пленкой. Технология возведения послойная, что предусматривает перемещение опалубки вверх, закрепляя ее шпильками нижнего ряда, которые вставляются в верхний ряд. По достижении необходимой высоты важно сделать слой армирующей стяжки, который позволит воспринимать на себя все нагрузки и распределять вес от вышележащих конструкций дома.

Технология возведения послойная, что предусматривает перемещение опалубки вверх, закрепляя ее шпильками нижнего ряда, которые вставляются в верхний ряд. По достижении необходимой высоты важно сделать слой армирующей стяжки, который позволит воспринимать на себя все нагрузки и распределять вес от вышележащих конструкций дома.

Какой выбрать фундамент под монолитный керамзит?

Когда вы строите дом из монолитного керамзитобетона, то стоит задуматься об установке ленточного фундамента. Он прекрасно подойдет под эту нагрузку, которая будет создаваться вышележащими конструкциями.

Тут имеется два варианта: малозаглубленный и заглубленный, или стандартный. Первый из них используется тогда, когда почва полностью неподвижна и имеет каменистую основу. Если же у вас есть какие-то отклонения, то тогда лучше всего применяется стандартный вариант ленточного фундамента.

Итак, мы выяснили, что собой представляет керамзитобетон и какие он имеет свойства.

Монолитный керамзитобетон – пропорции

В этом деле как ни в каком другом нужно соблюдать каждую мелочь для качественного завершения работы и получения ожидаемых результатов от своего труда. Основой каждого дома есть так называемая «коробка» четыре стены и крыша. Чтобы сделать эту основу как можно качественней, необходимы хорошие материалы, а в особенности для строительства стен, хороший бетон.

В этом деле как ни в каком другом нужно соблюдать каждую мелочь для качественного завершения работы и получения ожидаемых результатов от своего труда. Основой каждого дома есть так называемая «коробка» четыре стены и крыша. Чтобы сделать эту основу как можно качественней, необходимы хорошие материалы, а в особенности для строительства стен, хороший бетон.Почему именно так, а не иначе?

Монолитный керамзитобетон широко распространяется в строительном деле многих стран мира, и это не спроста. Все дело в качестве данного продукта. Дело в том, что керамзитобетон существенно отличается от обычного, хорошо известного нам всем бетона тем, что хорошо пропускает воздух, позволяя стенам «дышать», и, кроме того, отлично сохраняет тепло. А все это за счет того, что место обычного щебня пустые отверстия в стенах заполняет керамзит-материал, благодаря которому продукт с одноименным названием набрал такую популярность на строительном рынке.

Приступаем к стройке

И так, как было упомянуто выше, монолитный керамзитобетон в своей пропорции имеет такой компонент как керамзит.

Первое, что нужно помнить это ни в коем случае не бросать в раствор щебень и песок. Все дело в том, что место щебня, как я упомянул выше, у нас уже есть сам керамзит, а что касается песка, то он может попросту навредить заполнению щелей керамзитом и тем самым испортив вам как работу, так и нервы, затратив при этом некоторую сумму денег. Но в растворе, с ожидаемой достаточно высокой плотностью, как исключение, использовать песок можно, но и там его будет не очень большое количество.

Вообще, правильно месить раствор таким образом, чтобы он идеально ложился на поверхность, не будучи при этом как слишком жидким, но и не слишком густым, потому что идеальной пропорции как таковой не существует. Керамзит сам сделает свое дело, и вы, сделав все правильно обязательно останетесь довольными своими успехами в строительстве.

Но определенные пропорции для приготовления керамзитобетона все же существуют. Самая расспространенная пропорция, это: портландцемент – 250 килограмм, чистая вода – 100-150 литров (желательно летней температуры), и непосредственно керамзит – 720 килограмм. Стоит подметить, то указанная пропорция это смесь из обычного керамзита с плотностью в 1000 кг/ м³.

Самая расспространенная пропорция, это: портландцемент – 250 килограмм, чистая вода – 100-150 литров (желательно летней температуры), и непосредственно керамзит – 720 килограмм. Стоит подметить, то указанная пропорция это смесь из обычного керамзита с плотностью в 1000 кг/ м³.

Похожие материалы:

Керамзитобетон – БЕТОН в КАЗАНИ Татарстан Казань Зеленодольск

Проектирующими организациями для облегчения конструкций иногда используют так называемый легкий бетон, заполнителем в котором является керамзит. Керамзитобетон в высотном строительстве в основном используется при строительстве перекрытий между этажами, а также при устройстве кровли здания. Материал имеет хорошие тепло и звуко изоляционные свойства и в последнее время часто используется при обустройстве подвалов и подземных парковок.

Виды и классификация керамзитобетона

В зависимости от своего вида, назначения, плотности и прочим свойствам и характеристикам, керамзитобетон имеет свою классификацию.

По типу продукции

Керамзитобетон может выпускать в форме блоков, панелей и плит.

- Блоки имеют вид строительных элементов правильной формы и со стандартными параметрами. Они состоят из керамзита, песка, воды и цемента. Роль связующего компонента играет портландцемент марки не ниже М400. Для увеличения водоотталкивающих свойств в блоки могут добавлять гидрофобный цемент

- Панели из керамзитобетона выпускаются в виде блочных элементов. Их размеры могут варьироваться в пределах: длина от 30 до 720 см, высота от 30 до 810 см. Обычно они используются для монтажа внешней части стены и создания перегородок внутри помещения. Могут использоваться и в качестве заполнения каркаса у конструкций из железобетона.

- Плиты из керамзитобетона получили хорошие отзывы, они представляют собой монолитную конструкцию, армированную каркасом из стали. Они отличаются высокой прочностью и поэтому, активно используются при возведении зданий с высокой нагрузкой.

Далее мы расскажем вам про конструктивные теплоизоляционные блоки,

По плотности гранул

Исходя из плотности используемого бетона, строительный материал подразделяется на три вида:

- Беспесчаный или крупнопористый керамзитобетон. В его состав входят фракции керамзитного гравия и щебня до 2 см в диаметре, портландцемент М300-М400 и вода. Из-за отсутствия в составе песка, у готового материала уменьшается плотность на 600 кг/м3 и составляет около 1800 кг/м3. Активно используется для возведения монолитных конструкций и стеновых блоков.

- Порисованный керамзитобетон в зависимости от сферы применения, подразделяется на:

- Теплоизоляционный (плотность около 400-600 кг/м3). Активно используется для теплоизоляции ограждающих конструкций.

- Конструкционно – теплоизоляционный (плотность около 800-1200 кг/м3). Предназначен для производства крупных блоков и однослойных панелей.

- Конструкционный (плотность 1500-1800 кг/м3). Используется для строительства несущих конструкций, различных строительных сооружений и в кораблестроении. Высокая прочность и надежность обусловила его широкое распространение.

- Теплоизоляционный (плотность около 400-600 кг/м3). Активно используется для теплоизоляции ограждающих конструкций.

Прочность материала зависит от прочности используемого керамзита и цемента.

По применению

В зависимости от того, для какой сферы применения изготавливается керамзитобетон, он подразделяется на:

- Стеновые блоки керамзитобетонные приобрели положительные отзывы, используются для возведения стен в малоэтажном строительстве.

- Фундаментные блоки, предназначенные для строительства основания любого здания и сооружения. Ввиду принятия на себя больших нагрузок, они являются более прочными, чем стеновые.

- Перегородочные блоки, используются для организации внутренних перегородок и перекрытий.

- Вентиляционные блоки из керамзитобетона достойны позитивных отзывов, они представляют собой пористый материал, который предотвращает появление грибка и плесени.

Далее будут рассмотрены сравнительные характеристики монолитного керамзитобетона, толщина стен из него, а также расскажем как сделать монолит из керамзитобетона своими руками.

По монолитности

Керамзитобетон монолитного типа является довольно распространенной его разновидностью. Материал образуется путем соединения керамзита с известью, цементом или строительным гипсом.

В результате получается экологически безопасный материал, который не своим техническим характеристикам не уступает керамическому кирпичу и делает малоэтажное строительство из монолитного керамзитобетона просто идеальным.

Чтобы создать монолитный керамзитобетон, необходимо соблюдать пропорции и всю технологию его изготовления, а также использовать необходимые компоненты.

- Для начала в бетономешалку помещается 1 часть цемента, затем 2 части песка.

- Эти две составляющие тщательно перемешиваются между собой, после чего добавляется 1 часть воды и 3 части керамзита, далее опять происходит их перемешивание. Масса должна получиться достаточно влажной. Вода добавляется до тех пор, пока растворенный цемент не покроет все гранулы керамзита.

- Полученная смесь заливается в опалубку.

При этом готовую консистенцию следует изолировать от плит, кирпичей и прочих материалов. В противном случае монолитный керамзитобетон отдаст свою влагу другому материалу. С этими целями используется полиэтилен, мастика или специальные эмульсии.

Схватывание монолитного кристаллогидрата происходит на вторые сутки, в это время можно выполнять финишные слои. Сам же керамзитобетон монолитного типа полностью наберет свою прочность в течение месяца. Для регуляции его микроклимата, конструкция накрывается пленкой или осуществляется регулярное увлажнение его поверхности.

О том, какая марка керамзитобетона лучше по прочности, надежности и другим параметрам, вы узнаете из следующего раздела.

Достаточно подробно о монолитном керамзитобетоне расскажет следующее видео:

Марки материала

Керамзитобетон может выпускать по следующим маркам, представленным в таблице:

М50 предназначена для использования при строительстве несущих конструкций, а также для организации внутренних перегородок.

М75 используется для монтажа несущих конструкций при возведении зданий жилого и промышленного значения.

М100 применяется для заливки стяжки.

М150 отлично подходит для создания блоков.

М200 подходит для производства перекрытий и блоков.

М300 предназначена для возведения инженерных сооружений (мосты, перекрытия и прочее).

Данный материал успел себя зарекомендовать с хорошей стороны ввиду своей прочности, надежности и экологической безопасности. При этом сам керамзитобетон имеет доступную стоимость и его можно изготовить самостоятельно.Для каждой сферы применения существует своя марка керамзитобетона, которая является оптимальным вариантом.

При этом сам керамзитобетон имеет доступную стоимость и его можно изготовить самостоятельно.Для каждой сферы применения существует своя марка керамзитобетона, которая является оптимальным вариантом.

Класс керамзитобетона варьируется от В3.5 до В25 и имеет удельную плотность от D600 до D2000 и Имеет следующие марки прочности: М75, М100, М150 и т.д. полный список марок и цены Вы всегда можете просмотреть в разделе Прайсы.

Керамзитобетон перевозится автобетоносмесителями. Разгрузка и подача на высоту и по горизонтали может осуществляться с помощью крана и специальной емкостью для подачи бетона, либо специальным насосом – пневмонагнетателем.

Наша завод производит керамзитобетон всех марок и оказывает услуги по предоставлению в аренду установки для прокачивания керамзитобетона, которая имеет в наличии шланги диаметров 100мм и длинной трассы до 200метров.

Для прокачивания керамзитобетона через пневмонагнетатель бетон должен обладать подвижностью П4 и иметь заполнитель от 3 до 40 мм

Цены на интерисующие Вас позиции Вы всегда можете просмотреть на вкладке

Прайсы!Если у Вас есть вопросы или Вы хотите воспользоваться нашими услугами или приобрести продукцию, то Вы можете обратиться к нам по указанными в шапке сайта Контактам

либо воспользоваться формой заказа.

Купить КерамзитоБетон Цена

Доставка Бетона или Раствора

Доставка Инертных материалов

Керамзитобетон своими руками, монолитный керамзитобетон своими руками

Керамзитобетон своими руками

Если Вас немного смущает мысль о том, чтобы изготовить керамзитобетон своими руками, не сомневайтесь, это не только под силу обычному человеку, но и может принести огромное удовольствие.

У такого процесса самостоятельного изготовления блоков из керамзита есть несколько неоспоримых преимуществ:

— он абсолютно безопасен и не содержит ничего токсичного, поэтому можно не беспокоиться о вреде для здоровья;

— используя цветные декоративные добавки можно придать блокам любой цвет;

— применяя подходящие трафареты можно придать лицевой поверхности блока любую фактуру или нанести рельеф;

— планируя стены определённой толщины можно сразу под них готовить соответствующие керамзитобетонные блоки;

— осколки стекла, зеркал, гальки или плитки станут стильными вставками и украсят фасад, делая его неповторимым;

— вставки в блоки из подходящих пустотелых предметов (бутылки, жестяные банки или кусочки пенопласта) уменьшат расход керамзитобетона без снижения качества и прочности.

Для того, чтобы керамзитобетон, своими руками изготовленный на месте строительства, не уступал по качеству промышленному, следует придерживаться технологии отлива. Диктует условия требуемая плотность материала – так определяется наличие добавок (хлорид кальция, зола, опилки и др.). Например, если нужен керамзитобетон, имеющий плотность в 1000 кг/м. куб., то для его изготовления понадобится около 720 кг керамзита + 250 кг цемента + 140 литров воды. Чтобы повысить прочность блоков следует часть керамзита и цемента заменить на песок, но при этом снизится качество теплоизоляции.

Технология изготовления

Технология самостоятельного изготовления керамзитобетона проста. Качественный керамзитобетон получится при соблюдении следующих пропорций: 1 часть цемента + 2 части песка + 3 части керамзита. Порядок замешивания смеси прост: в воду засыпается керамзит, при помешивании вводится керамзит или смесь его фракций, а затем – цемент.

Декоративное оформление керамзитоблоков сделать несложно.

Придание поверхности рельефа

Эффект достигается за счёт того, что нижняя часть прессформы делается рифлёной и покрывается полиэтиленовой плёнкой. Таких форм может быть несколько, для разнообразия. Вниз заливается тонкий слой жидкого цементного раствора (можно с красителем) с клеем ПВА. Затем заливается «ядро» блока. На этом этапе также можно закладывать в форму пустотелые предметы (бутылки, банки, пенопласт). Заливаем керамзитобетон и уплотняем массу, а поверхность тщательно заглаживаем, ведь она станет внутренней поверхностью стены.

Цветные вставки

На дне прессформ укладываются галька, осколки стекла или плитки и заливается тонкий слой жидкого цементного раствора с клеем ПВА. Заливаем керамзитобетон и уплотняем массу, а поверхность тщательно заглаживаем. Возможна внутренняя закладка пустотелых предметов.

Следует помнить, что керамзитовые блоки не подходят ни для цоколя, ни для фундамента. В таких нагруженных элементах должен быть только тяжёлый и армированный бетон. Керамзитобетонные блоки сравнительно легки при хороших теплоизолирующих свойствах, поэтому лучше всего они работают как наружные стены или внутренние перегородки.

Керамзитобетонные блоки сравнительно легки при хороших теплоизолирующих свойствах, поэтому лучше всего они работают как наружные стены или внутренние перегородки.

Самостоятельная заливка керамзитобетона

В некоторых случаях необходимо залить монолитный керамзитобетон своими руками, например для изготовления абсолютно прямолинейных или имеющих сложную конфигурацию стен. В таком случае было бы удобнее поверх фундамента выложить кирпичи тычковым рядом, задавая ширину будущей стены (к тому же потом не будет смещаться опалубка). Ширину можно задать при помощи эталонных брусков или кирпичей. Тогда стена получится идеально вертикальная и ровная. А если ещё и обтянуть внутреннюю поверхность опалубки плёнкой, закрепив её степлером, то в итоге выйдет и зеркально ровная поверхность без швов, так заливаться стена будет с перемещением опалубки вверх, слой за слоем с перекрытием. Так можно профессионально использовать для заливки стен монолитный керамзитобетон, своими руками приготовив качественную опалубку и оптимально подобрав и залив керамзитный бетон с нужными параметрами.

Возможно, вас заинтересует

Утепление пола керамзитомКак утеплить пол керамзитом в частном доме на первом этаже или на чердаке? Что, если утепляется пол в бане или гараже? Технология утепления пола керамзитом доступна всем, она проста и эффективна.

Проекты домов из керамзитобетонных блоковКерамзитобетонные блоки — прекрасный материал для строительства тёплого и уютного дома. Разнообразные готовые проекты домов из керамзитобетонных блоков. Мы предлагаем даже бесплатные проекты различной конфигурации.

Керамзитобетон в строительствеПопулярный в других странах керамзитобетон постепенно доказывает и нашему потребителю все свои достоинства.

Применение в строительстве.

По своим свойствам керам…

Монолитный керамзитобетон | Новости в строительстве

Керамзитобетон является одним из разновидностью легких бетонов, и широко применяют в строительстве стен. Монолитный керамзитобетон приготавливается на основе смеси из песка, цемента и наполнителя из керамзита, которого получают путем обжига в специальных печах при высоких температур.

Монолитный керамзитобетон приготавливается на основе смеси из песка, цемента и наполнителя из керамзита, которого получают путем обжига в специальных печах при высоких температур.

Различают в зависимости от назначения несколько видов монолитного керамзитобетона, которых используют в различных областях строительства.Это теплоизоляционный керамзитобетон, конструкционный и конструкционно-теплоизоляционный. Керамзитобетон конструкционного типа применяют широко в строительстве высотных зданий, мостов, путепроводов и так далее.

Читать далее на http://stroivagon.ru гравий керамзитовый

Его применение в таких ответственных конструкциях возможно благодаря его довольно высокой плотности, которая составляет в пределах 1800 кг/м3 .Также благодаря высокой прочности которая составляет до 500 кг/см2. Морозостойкость такого материала довольно высокое благодаря тому ,что гранулы керамзита не впитывают влагу и медленнее разрушаются.

Такой материал может выдержать до 100 циклов замораживания и оттаивания. Керамзитобетон конструкционно-теплоизоляционного назначения используют при строительстве стеновых панелей высотных зданий. Благодаря использования керамзита как наполнителя в бетонной смеси, панели из такого материала обладают низким коэффициентом теплопроводности.

Керамзитобетон конструкционно-теплоизоляционного назначения используют при строительстве стеновых панелей высотных зданий. Благодаря использования керамзита как наполнителя в бетонной смеси, панели из такого материала обладают низким коэффициентом теплопроводности.

В помещениях домов выполненных из такого материала всегда тепло и уютно. Плотность такого материала составляет порядка 1200 кг/м3 при относительно высокой прочности на сжатие порядка 100 кг/см2. Теплоизоляционный керамзитобетон широко используется в строительстве частных домов в виде различных по форме и по составу бетона стеновых блоков.

Стеновые блоки изготавливают путем применения в качестве вяжущего цементов высоких марок и наполнителя в виде керамзита и песка.Благодаря большому спросу на такой вид продукции,различные заводы наладили производство стеновых блоков из такого материала в большом ассортименте.

Керамзитобетон в строительстве частных домов получил довольно большое распространение благодаря своих свойств. Он обладает сравнительно легким весом и плохо пропускает холод. Являясь сравнительно теплым материалом,при достаточной ширине, стены домов построенные из такого материала практически не нуждаются в дополнительной теплоизоляции.

Он обладает сравнительно легким весом и плохо пропускает холод. Являясь сравнительно теплым материалом,при достаточной ширине, стены домов построенные из такого материала практически не нуждаются в дополнительной теплоизоляции.

Потери тепла в холодный период практически минимальны а прочность такого материала позволяет строить дома в двух или трех уровнях. Благодаря низкому коэффициенту теплопроводности, монолитный керамзитобетон применяют широко и в строительстве полов жилых зданий. Из такого материала преимущественно делают блочные стены и ли монолитные, требующие укладку бетонной смеси в опалубку.

Таблица-1. Составные компоненты керамзитобетона а также его плотность в зависимости от марки.

Технология приготовления керамзитобетона не сложна, бетонную смесь можно приготовить и ручным способом в растворном ящике непосредственно прямо на строительном объекте. Также для улучшения качества бетонной смеси и уменьшения сроков по изготовлению керамзитобетона используют бетономешалки.

Керамзитобетон можно приготовить с использованием цемента и керамзита в качестве наполнителя, но по желанию иногда цемент смешивают с песком и добавляют керамзит. В случае добавления песка в цемент количество керамзита уменьшается.Для устройства внутренних перегородок можно в качестве вяжущего использовать гипс.

Для этого готовят формы для изготовления штучных блоков или опалубку для монолитной заливки. Керамзитобетон готовят в таком случае небольшими порциями,используют преимущественно гипсовые вяжущие медленного схватывания. Для этого вначале смешивают гипс с керамзитом, потом добавляют воду, размешивают хорошо и быстро заливают смесь в опалубку или форму.Монолитный керамзитобетон с цементом используют в течении одного часа, а бетонная смесь должна быть плотной консистенции.

***** РЕКОМЕНДУЕМ выполнить перепост статьи в соцсетях! *****

Бетонная крыша в частном доме. Монолитная крыша дома.

Монолитная крыша. Примеры частных домов

Монолитная крыша. Примеры частных домов Плоская крыша в частном доме предлагает множество различных возможностей. При такой простой конструкции можно сэкономить на кровельных материалах и работах, а монтаж осуществляется в более короткие сроки. Также на его поверхности проще размещать различные системы: антенны, бленды, солнечные батареи и другие. Помимо всего этого, дополнительную площадь можно использовать, устроив на ней огород, зону отдыха или теплицу.

Однако, несмотря на более дешевый монтаж, необходимо учитывать множество нюансов, чтобы такая крыша не стала «головной болью» для владельца дома.

Конструкция плоской крыши

Плоская крыша, как и любая другая, должна полностью выполнять все свои функции: защита от воды и ее водоотвод и теплоизоляция. Кроме того, он должен быть достаточно прочным, чтобы выдерживать внешние нагрузки.

Именно этим определяется структура кровельного пирога, состоящего из следующих обязательных элементов.

- База. На эту часть приходятся все основные нагрузки. Перекрытие должно быть очень прочным, но все зависит от того, будет крыша использоваться или нет. Чаще всего основание представляет собой железобетонную плиту, уложенную на несущие стены, реже на нежилые строения — слой профлиста.

- Пароизоляционный слой. Выполняет защитную функцию, заключающуюся в предохранении материалов от проникновения пара изнутри помещения.

- Теплоизоляция. Снижает потребление тепла из дома.

- Гидроизоляция. Плоская крыша не полностью отводит всю воду, как двускатные аналоги, в результате чего необходима качественная защита от проникновения влаги в помещение.

Пандус используется для нормального удаления влаги. Чаще всего это стяжка, образующая углы скатов, по которым вода может стекать в подготовленную систему лотков для отвода ее от плоскости крыши.

Экономия на каких-либо деталях плоской кровли недопустима, иначе это приведет к протечкам, промерзанию и другим негативным явлениям некачественно смонтированного кровельного пирога.

Типы плоских крыш

Наличие, порядок и последовательность отдельных элементов кровельного пирога определяют тип кровли. Есть такие конструкции плоских полов:

- Неиспользованный. Эти конструкции можно увидеть на многоэтажных домах. Считается, что их поверхность не предназначена для использования и рассчитана на кратковременное пребывание людей. В этом варианте на нежилых строениях в качестве основания можно использовать профлист.

- Эксплуатируется. При этом обязательно наличие бетонного основания, способного выдерживать большие нагрузки. Поверхности можно использовать как сад, зону отдыха или даже автостоянку. Помимо прочного фундамента важно соблюдать угол наклона, который не должен превышать 3 градусов.

- Инверсия. В конструкции предусмотрено изменение порядка слоев торта. Гидроизоляция укладывается под утеплитель, что помогает уберечь его от повреждений.Довольно часто данный тип крыши используется при строительстве частных жилых домов.

- Вентилируемый. Эти виды крыш имеют систему вентиляции (встроенные аэраторы), испаряющие лишнюю влагу из толщины кровельного пирога. Можно комбинировать с другими типами крыш.

Кроме того, тип кровли зависит от других факторов, например, отапливается помещение или нет.

Устройство плоской кровли на различных типах зданий

В зависимости от того, будет ли в помещении система отопления или нет, технология сборки кровли при монтаже может отличаться.

Крыши в неотапливаемых помещениях

Обычно в качестве неотапливаемых построек используют гаражи, навесы, беседки, различные павильоны.

- Необходимый уклон 3 градуса на таких зданиях образуется за счет несущих балок крыши. Разница по высоте составляет около 30 миллиметров на 1 метр длины бруса.

- После укладки балок делается настил, который будет служить основанием. Это могут быть доски или профилированный лист.Крепятся они саморезами или другим подходящим крепежом.

- Если помещение не отапливается, то такой слой, как теплоизоляция, может отсутствовать. На основание укладывается гидроизоляционный материал. Рубероид используется в качестве гидроизоляционного покрытия. Его расстилают полосами внахлест (около 150 мм) и дополнительно фиксируют рейками, которые укладывают по скату крыши.

Это самый простой вариант плоской кровли, который можно смонтировать в неотапливаемом подсобном помещении своими руками с минимальными затратами денег и времени.

Монтаж плоской кровли на отапливаемых зданиях

В жилых домах с системой отопления пирог кровли плоской кровли будет другим. Здесь обязательно понадобится теплоизоляционный слой, качественная гидро- и пароизоляция. Наличие последнего не менее важно, так как водяной пар постепенно может испортить весь кровельный пирог.

- Перекрытие под основание собирается из деревянных брусьев, которые укладывают через каждые 900-1000 мм.

- Покрываются настилом из досок сечением 40-50 миллиметров. Толщина пиломатериала выбирается в зависимости от расстояния между балками. Чем он больше, тем толще нужны доски.

- Кровельный материал укладывается на настил, предварительно вырезается и расправляется. Листы гидроизоляции укладываются с нахлестом около 100-150 мм.

- Теплоизоляционный слой может быть выполнен насыпным способом.Для этого на полученное основание насыпают керамзит слоем до 300 мм и выравнивают.

- Далее на слой теплоизоляционной засыпки заливается цементно-песчаная стяжка (толщиной не менее 30 мм).

- После застывания цемента поверхность засыпают грунтом на битумной основе и укрывают слоем рубероида.

Также возможна установка более прочной монолитной бетонной кровли.

Монолитная бетонная плоская крыша

В этом варианте прочное бетонное основание изготавливается вручную.

- В качестве опорных балок используется двутавр, который укладывается по уровню без образования уклона.

- Для заливки потребуется приготовить бетон марки не ниже М250, его готовят в бетономешалке, выдерживая соотношение 4:1,5:1:1, где ингредиенты щебень (20-25мм), цемент (М400), вода и песок соответственно.

- Под заливку изготавливается основание из досок, которые устанавливаются на нижние полки двутавров и застилаются рубероидом.

- Поверх гидроизоляции насыпается мелкий гравий, который заливается полученным бетоном. Заливку нужно делать за один раз, иначе структура кровли не будет одинаковой.

- Далее засыпается керамзит и делается откос.

Прогиб

Уклон – это образование на поверхности плоской кровли небольших уклонов, позволяющих отводить воду с ее поверхности. Дренажная система собирается в двух вариантах: наружном и внутреннем.То есть лотки можно крепить к торцу кровли или на ее поверхности.

При внутреннем устройстве водоотводных желобов заранее планируется наличие водосборников, количество которых рассчитывается из расчета — 1 воронка на 25 квадратных метров площади кровли.

Прогиб может быть сформирован следующими способами.

- При обратной засыпке керамзита намечается необходимый уклон. Затем сыпучий материал заливается цементной стяжкой.

- Если используется теплоизолятор в виде ваты или пенопласта, его листы располагают так, чтобы они образовывали необходимый уклон плоскости.

- При монолитной бетонной кровле заливку производят таким образом, чтобы образовался необходимый уклон 3 градуса.

Весь процесс раскладывания необходимо спланировать заранее и сделать предварительную схему-чертеж. При несоблюдении необходимого уклона скопившаяся вода постепенно испортит весь кровельный пирог, сводя на нет его защитную функцию.

Прежде чем понять, можно ли обустроить крышу своими руками, попробуем разобраться, что такое крыша и чем она отличается от кровли, ведь люди часто путают эти два понятия. Во-вторых, с установкой кровли и тем более кровли в одиночку не справится даже профессионал, поэтому найдите одного-двух помощников. В противном случае результат не порадует.

В противном случае результат не порадует.

Крыша возводимая своими руками: отличия крыши от крыши

Часто люди, не имеющие никакого отношения к строительству, путают крышу и крышу, хотя это две кардинально разные категории.Крыша – это именно то, что находится над жилым помещением, а крыша устанавливается поверх крыши, то есть крыша – это тот материал, который покрывает дом, например, черепица, рубероид и многое другое. Крыша может быть плоской и скатной, при этом стоит отметить, что о скатном варианте, сделанном своими руками, можно забыть, так как это сложный процесс, требующий серьезных профессиональных просчетов. Для работы с бетоном вам понадобится специальное оборудование, кстати, сегодня аренда бетономешалки – очень разумное решение, ведь покупка для частного строительства не оправдана.

Поэтому этим процессом смогут заниматься только специалисты. Более того, с этим процессом в одиночку не справится даже мастер, только с помощью дополнительных членов бригады, для достижения качественного результата необходимо присутствие не менее трех человек. Плоская кровля – это чаще всего монтаж монолитной плиты, для чего требуется тяжелая техника, которая к тому же не располагает к ручному выполнению. Зато станет доступной наливная плоская крыша из монолитного бетона.

Плоская кровля – это чаще всего монтаж монолитной плиты, для чего требуется тяжелая техника, которая к тому же не располагает к ручному выполнению. Зато станет доступной наливная плоская крыша из монолитного бетона.

Плоская крыша из монолитного бетона своими руками

Монтаж монолитной бетонной кровли требует лишь физической силы и хоть немного понимания строительного процесса.Сначала установите двутавры, желательно 12 или 15 миллиметров. Затем плотно уложите доски и на сухой слой уложите рубероид, затем вдоль и поперек уложите арматуру, должна получиться сетка с ячейками 20*20 сантиметров, пересечения, сварка электросваркой. Теперь заливаем бетон. Для его создания лучше использовать бетономешалку, вручную необходимой консистенции не добиться. Разгладьте его и оставьте сохнуть. Это все.