Как сделать станок для шлакоблоков своими руками чертежи: Чертежи самодельного станка для производства шлакоблока своими руками

станок для шлакоблоков, состава смеси

Сегодня вы узнаете:

✓ Как сделать станок для шлакоблока.

✓ Рецепты состава смеси.

✓ Пошаговые операции изготовления станка для шлакоблока.

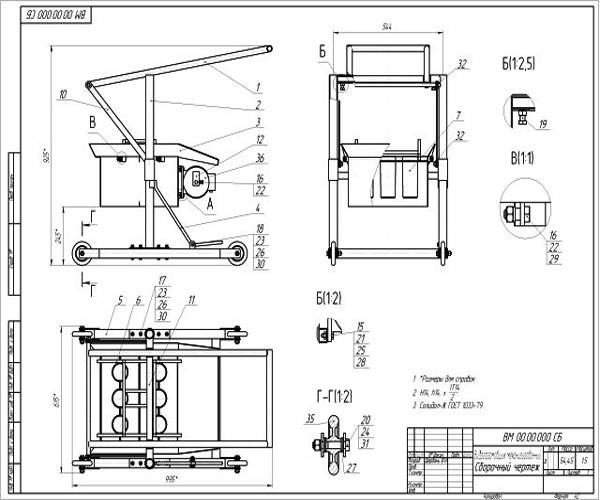

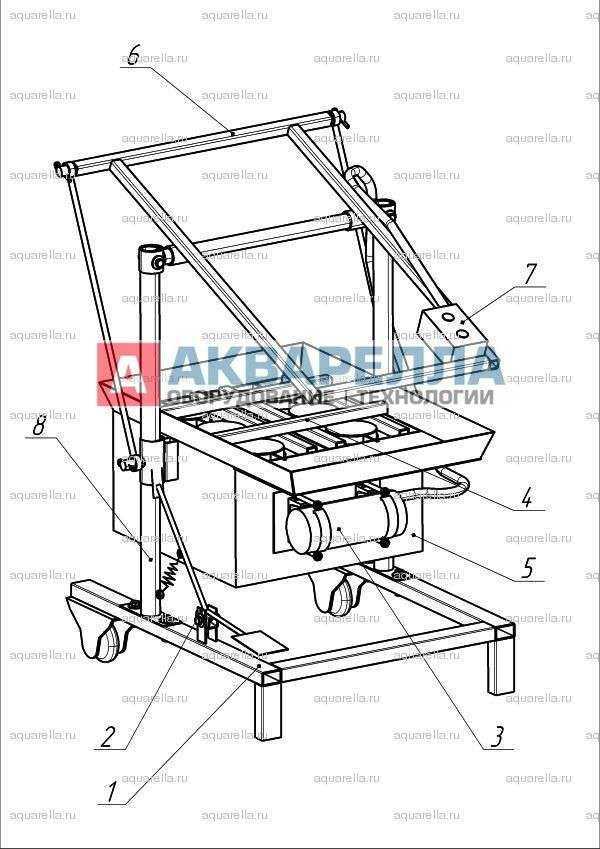

✓ Чертежи станка для шлакоблока.

✓ Видео о станке для шлакоблока.

Шлакоблоками именуются строительные блоки (стеновые камни) которые получаются путем вибропрессования раствора бетона в форме. Состав бетона при изготовлении шлакоблока должен быть таким: шлак, отходы горения угля, зола (иных ингредиентов). Но в ходе изготовления в состав шлакоблока могут войти все доступные вещества в Вашем регионе – это и отсев щебня (камня, гранита), керамзита, отходы кирпича, песок, гравий, опилки (после обработки), перлит и очень много иное, что делает строительный материал дешевым и привлекательным для застройщика.

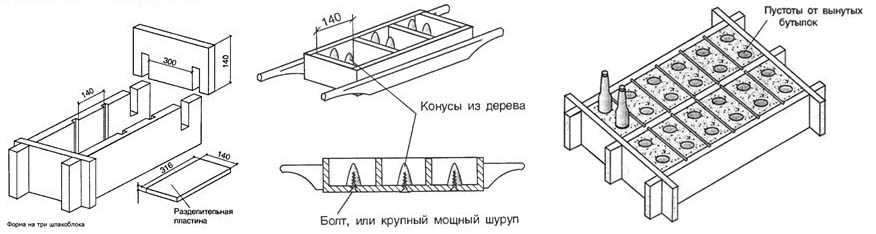

Прежде чем начать изготавливать станок для шлакоблока, вам необходимо определится, какой станок вам необходим. То есть просто сделать сарай или времянку -достаточно станка с одной, двумя формами для шлакоблока. Ну если вы задумали изготовления строительных блоков как малый бизнес то вам придется мастерить уже более производительный станок уже с трема и более матрицами для блоков.

То есть просто сделать сарай или времянку -достаточно станка с одной, двумя формами для шлакоблока. Ну если вы задумали изготовления строительных блоков как малый бизнес то вам придется мастерить уже более производительный станок уже с трема и более матрицами для блоков.

После того как определились, то в этом месте вы должны понять, что самая важная часть в станке эта сама форма (матрица). Все остальные узлы и детали это все дополнения к тому, что бы эту форму наполнить, уплотнить, поднять, передвинуть и тд. Хотелось бы дополнить что есть много механизмов для уплотнения бетонной смеси это и пневмо и гидро прессы.

Но мы остановимся на самом простом уплотнителе -электродвигатель со смещенными центрами, который будет создавать вибрацию. Двигатель который будет прикреплен к форме можно взять от старой стиральной машины. Но с этим электродвигателем есть небольшая проблема -он открыт и при работе раствор будет постоянно попадать во внутрь. Если вам не лень чистить, можете его оставить. Но более надежен и эффективен это заточной станок китайского производства. Осталось только приварить к валу перпендикулярно болт с гайками либо навинтить металлическую шайбу со смещенным центром. Все это дело, желательно закрыть кожухами.

Но более надежен и эффективен это заточной станок китайского производства. Осталось только приварить к валу перпендикулярно болт с гайками либо навинтить металлическую шайбу со смещенным центром. Все это дело, желательно закрыть кожухами.

В интернете есть множество различных чертежей устройств для изготовления шлакоблока но все они в основном платные. Пересмотрев множество форумов и фото уже готовых станков можно сделать один вывод все это ажиотаж и выкачка денег. Все можно сделать самому и причем под себя, то есть лучше чем предлагают за огромные деньги.

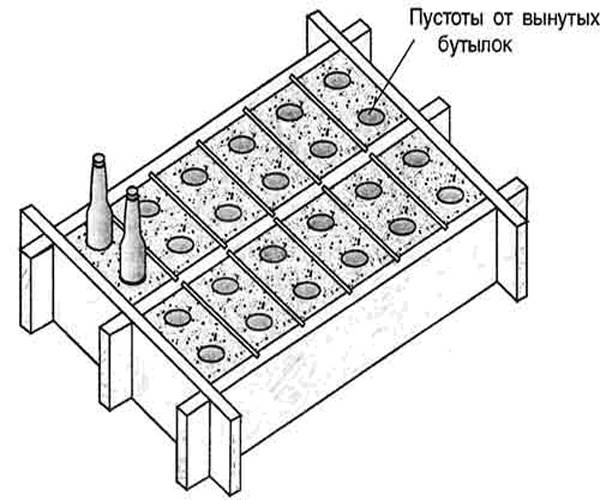

Будем отталкиваться от конечного результата, то есть самого блока. Мы знаем его размеры 190х190х390. Вот и будем мастерить форму для блоков данных размеров. Берется лист металла от 3 мм до 5 мм вырезаются по размерам заготовки. Так как наш шлакоблок будет пустотелым необходимо так же сделать пустотообразователи. Самое простое это можно взять трубы необходимого диаметра (см рис). Обратите внимание на чертеже, что верх и низ разные по размеру тоесть конусные. Это необходимо для лучшего освобождения формы от готового блока. Конусность можно заказать токарю, что бы от снял несколько миллиметров с одной стороны. Так же делают и прямоугольные пустообразователи но с той же конусностью, это уже кому как нравится. Но нужно иметь ввиду что должно быть в шлакоблоке 30% пустоты, не больше.

Это необходимо для лучшего освобождения формы от готового блока. Конусность можно заказать токарю, что бы от снял несколько миллиметров с одной стороны. Так же делают и прямоугольные пустообразователи но с той же конусностью, это уже кому как нравится. Но нужно иметь ввиду что должно быть в шлакоблоке 30% пустоты, не больше.

Так же хотелось бы обратить внимание при изготовлении форм на швы. Их необходимо делать прихватками через небольшое расстояние, что бы не повело метал. Швы делаются с наружи оставляя ровные углы внутри.

Высота формы должна быть выше на 5см для того что бы была возможность насыпать бетонную смесь и прижать прижимной пластиной. Так же внизу формы необходимо сделать по периметру резиновый, деревянный уплотнитель, что бы не деформировать края матрицы. Как вариант наварить по периметру 2-х сантиметровые пластины из того же металла что и сама форма.

После того как сделали форму приступаем к раме шлакоблочного станка. К основе приделывают колесики для удобного перемещения самого станка, после того как блок освободили из формы. Материал для конструкции берем то что у вас есть: труба, профтруба.

Материал для конструкции берем то что у вас есть: труба, профтруба.

Длину стоек делаем учитывая то, что в поднятом положении, форма должна спокойно отъезжать, не касаясь блока.

Вот давайте прикинем: Блок 20 + 3см промежуток + 22см форма +5см бортик + еще см 3-5 на верхнюю трубу. Вот уже вышло 50см от пола. Обратите внимание, задняя часть корыта мешала подниматься форме до конца, понадобилось выгнуть рычаг вверх. Предлагаем стойки сделать немного подлиннее, отрезать успеете всегда, если что.

Основные детали, механизмы это рычаги по принципу простых механизмов -большое плече, малое. Все делается под себя, исходя из вашего роста и тд. После установки ручки выводим тумблер для вкл/выкл вибродвигателя. В ходе изготовления вы сами поймете как сделать так что бы быстро и с минимальными затратами сил сделать много шлакоблоков.

ЗАПОМНИТЕ, для изготовления блоков рекомендуем делать так; вначале всё перемешиваем в сухом виде, потом добавляем воду. Смесь проверяют таким образом: берём в руку смесь, сжимаем, она должна не разваливается а держат форму отпечатка , это проверенный способ годами. Смесь должна быть полусухая.

Смесь должна быть полусухая.

Рецепты состава смеси для изготовление шлакоблоков Вы не можете скачивать файлы с нашего сервера

Пошаговое изготовление станка для шлакоблоков

Размер шлакоблока

Станок для шлакоблока: видео

Если заинтересовал станок по изготовлению на 2-4 блока, вибростол, детальные чертежи, технология изготовления шлакоблока — можно присылать заявки на емейл serggam собачка ya.ru

шлакоблочный станок

чертежи станка и пропорции смеси

Шлакоблок относится к недорогим и доступным материалам, он используется при строительстве как гаражей, так и жилых домов. Идею изготовить шлакоблок своими руками вполне можно воплотить в жизнь. Как именно это сделать, полезно знать многим застройщикам.

Идею изготовить шлакоблок своими руками вполне можно воплотить в жизнь. Как именно это сделать, полезно знать многим застройщикам.

Общие сведения и требования к строительному материалу

Шлакоблок представляет собой строительный материал, который изготавливают в заводских условиях методом вибропрессования. В качестве основного материала обычно используется бетон. Работа с этим материалом проходит очень быстро, а строение из него будет достаточно теплым.

Стоит ли начинать самостоятельно делать блоки? Если предполагается сделать несколько шлакоблоков для постройки гаража или бани, тогда изготовление шлакоблоков своими руками будет полностью оправданно и позволит сэкономить значительную сумму. Но для возведения дома стройматериала понадобится гораздо больше, поэтому и затраты на покупку необходимых материалов будут существенно выше. В таком случае купить шлакоблоки будет не только разумнее, но и проще.

При изготовлении важно знать требования, которые предъявляются к готовым стройматериалам:

- Размер шлакоблоков может различаться в зависимости от конкретных требований Стандартный размер составляет 39х19х18 см.

Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг. Чаще всего в каждом блоке бывает по 3 отверстия.

Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг. Чаще всего в каждом блоке бывает по 3 отверстия. - Для качественного изготовления важно соблюдать требования относительно состава шлакоблока.

- Песок предпочтительнее использовать крупный.

- Качество цемента должно быть достаточно высоким (М400 или выше).

- Шлак лучше брать доменный. Для производства блоков обычно используют шлак – продукт переработки угля. Но из-за активной газификации шлака вырабатывается все меньше, поэтому сейчас его начинают заменять на более дорогой зитобетон.

- Использовать специальное оборудование для вибропрессования.

Геометрия – одно из самых важных требований при изготовлении. Если шлакоблок, своими руками изготовленный в домашних условиях, имеет на поверхности неровности, то траты на возведение стен будут более существенными.

Для получения ровного шлакоблока форма заливается не только полностью, но даже с горкой, чтобы бетон «осел» после трамбовки.

Из чего можно делать шлакоблок?

Из чего делают шлакоблок – понятно из самого названия строительного материала. В составе шлакоблока одним из компонентов раствора является шлак, который образуется в результате переработки угля.

Дополнительно в состав блоков могут входить и другие материалы: древесные опилки, дробленый или старый кирпич, металлургические отходы или продукты сжигания угля в котельных. Все эти материалы не помешают при изготовлении шлакоблоков, так как придадут им хорошие теплоизоляционные свойства.

В состав смеси также входят песок крупной фракции, вода и цемент. Чтобы повысить плотность, можно добавить укрепляющие смеси для бетона.

Стандартный состав смеси для блоков включает в себя песок (2 части), цемент (1,5 части), гравий (2 части), шлак (7 частей), 1,5-3 части воды. Но на деле стандартной рецептуры придерживаются не все мастера, предпочитая изготавливать состав в зависимости от имеющегося шлака и параметров будущего строения.

Но на деле стандартной рецептуры придерживаются не все мастера, предпочитая изготавливать состав в зависимости от имеющегося шлака и параметров будущего строения.

Для обеспечения пластичности можно при изготовлении шлакоблока в домашних условиях добавить в состав пластификатор (по 5 г на один блок). Этот компонент позволяет улучшить прочность блока, его морозоустойчивость и водонепроницаемость, предотвратить появление трещин. Добавляют пластификатор уже при вибролитье.

Очень осторожно следует подходить к добавлению в смесь воды: важно, чтобы блоки при снятии не растекались. Проверить количество воды очень просто: если при падении на землю состав рассыпается, а в кулаке хорошо соединяется, значит, содержание воды в норме.

Изготовление формы и вибростанка

Перед тем как изготовить шлакоблок, необходимо сделать два основных элемента – спецформу и вибростол. Чем лучше сделана форма, тем более качественным будет стройматериал. Перед изготовлением спецформы и вибростола следует подготовить чертежи этих приспособлений.

- болгарка, сварочник;

- двигатель мощностью 0,5-0,7 кВт;

- лист железа толщиной 3 мм;

- арматура (12 мм).

Время обработки блока будет составлять до 15 секунд. Затем виброплатформу можно убрать, и начать складировать. В среднем на самодельных станках для шлакоблока можно за 1 час изготовить примерно 50 блоков.

Самостоятельное изготовление материала

Сам процесс изготовления шлакоблока совсем несложный. Сначала делают для производства шлакоблоков смесь в необходимых пропорциях, далее загружают ее в формы с горкой, далее заполненные формы устанавливают на вибростол и трамбуют. Готовые блоки вынимают и складируют.

Технология достаточно проста, но в работе есть свои нюансы. Уплотняют смесь обычно на вибростоле. Но на покупку оборудования можно не тратиться. Если есть виброшлифовальная машина для зачистки шпатлевки, можно использовать ее. Но стоит учитывать, что эта машина не сможет утрамбовать очень густую смесь. Еще один вариант: использовать для трамбовки маломощный перфоратор.

Еще один важный этап – сушка блока, от качества которой будет зависеть прочность изделия. При самостоятельном изготовлении блок на некоторое время рекомендуется оставлять в форме для засыхания (от 2 до 4 часов). Необходимое для засыхания время можно установить опытным путем. Оно во многом будет зависеть от того, сколько добавлено в раствор воды. Через 2-4 часа можно шлакоблок вынуть из формы и перенести в другое место для просушки.

При самостоятельном изготовлении блок на некоторое время рекомендуется оставлять в форме для засыхания (от 2 до 4 часов). Необходимое для засыхания время можно установить опытным путем. Оно во многом будет зависеть от того, сколько добавлено в раствор воды. Через 2-4 часа можно шлакоблок вынуть из формы и перенести в другое место для просушки.

Для того чтобы блоки полностью высохли, нужно подождать от 3 дней до недели. Через этот промежуток времени уже можно не бояться за целостность блоков и переходить к возведению постройки.

В домашних условиях можно сделать шлакоблоки разных видов: как полнотелые, так и пустотелые.

История каменного блока

от ToolStudios | 4 апреля 2016 г.

Иногда вам нужно присмотреться, но каменный облицовочный блок, также обычно называемый рустованным бетонным блоком или декоративным бетонным блоком, можно найти в исторических домах и зданиях по всей территории Соединенных Штатов и Канады.

На рубеже 20-го века в архитектурном стиле произошел резкий сдвиг от викторианской эпохи к современной эпохе. Строители и архитекторы также начали экспериментировать с новыми и более дешевыми материалами, чтобы бороться с ростом стоимости пиломатериалов и кирпича и нехваткой природного камня. Было обнаружено, что бетонные блоки дешевле природного камня и даже дешевле кирпича, особенно в небольших населенных пунктах, где кирпич приходилось доставлять на большие расстояния. Бетонный блок также был прочнее кирпича, легче природного камня, прост в изготовлении и намного дешевле.

Бетонные блоки были впервые изготовлены в Англии примерно в 1850-х годах и впервые используются в Соединенных Штатах примерно в 1880-х годах. Первый патент на бетонный блок был выдан К. С. Хатчинсону в 1866 году. В 1890-х годах портландцемент, ключевой ингредиент, используемый для придания этим блокам архитектурной прочности, стал легко доступен по всей территории США. Вскоре после этого Хармон С.

МАШИНА ДЛЯ БЛОКОВ SEARS ROEBUCK & CO «WIZARD»

Вскоре после того, как Палмер запатентовал свою машину, компании в США разработали и продали еще десятки других машин. Одними из крупнейших производителей этих машин были Sears Roebuck & Company, Ideal и Палмер. Эти новые машины были настолько просты в использовании, что каждый, от опытного каменщика до фермера, мог делать свои собственные бетонные блоки. Sears продавала свои машины (Wizard, Triumph и Knox) через каталоги почтовых заказов как профессиональным строителям, так и многим домашним строителям того времени. Sears также поощряла использование блоков, включив их в свой знаменитый Kit Homes. И производители блочных машин не остановились на этом, они продолжили создавать новые, более сложные конструкции, включая такие детали, как завитки, цветы и венки.

СТРАНИЦА БЛОЧНЫХ КОНСТРУКЦИЙ ИЗ КАТАЛОГА SEARS

К 1920-м годам бетонные блоки с каменной поверхностью стали обычным строительным материалом, используемым для фундаментов, подъездов и даже целых зданий и домов. С появлением автомобильной промышленности многие домовладельцы нуждались в гараже для своих новых автомобилей. Каменный облицовочный блок был дешевым и эстетически привлекательным материалом, который часто использовался для строительства этих новых гаражей и станций техобслуживания

Страница проектов блоков из каталога Sears

Страница блочных конструкций из каталога Sears

Гараж, построенный из каменных облицовочных блоков

В начале 1900-х бунгало и американские дома в стиле четырех квадратов были последней архитектурной тенденцией. В домах такого стиля вы чаще всего найдете каменный блок, особенно на фундаменте. Однако вы увидите этот блок в домах королевы Анны начала 1900-х годов, домах в миссионерском стиле, стилях греческого возрождения и многих других архитектурных стилях по всей стране.

Бунгало с фундаментом из каменных блоков

Американское здание Foursquare полностью построено из каменных блоков

К концу 1930-х годов в моду вошел более современный вид бетонных блоков с гладкой поверхностью. Изобретение больших автоматических станков для изготовления блоков, которые могли производить блоки только с гладкой поверхностью, также подтолкнуло строителей к использованию этой более дешевой конструкции. К 1940-м годам каменные блоки почти не использовались. Многие машины в конечном итоге были разобраны на металл во время Великой депрессии и Второй мировой войны. На протяжении многих лет эти блоки также были покрыты сайдингом, штукатуркой и цементными покрытиями, и многие из этих уникальных домов и построек прячутся у всех на виду!

Бетонные блоки «Сделай сам» — клуб бунгало Twin Cities

Small Home Gazette, Winter 2010

by Gail Tischler

Вы когда-нибудь задумывались, откуда берутся бетонные блоки, используемые для возведения фундаментных стен вашего бунгало? Нет? Ну, мы вам все равно расскажем.

Блоки могли быть изготовлены не на местном заводе, а прямо на строительной площадке вашего дома. Бетонные блоки, отлитые под вид тесаного камня, на рубеже веков позволили сэкономить труд и деньги в жилищном строительстве. Популярные для фундамента дома и крыльца, они были дешевле камня и прочнее кирпича.

Это использование бетона началось в 1900 году с изобретением ручной машины для отливки бетона, чтобы он выглядел как камень. Изобретатель Хармон С. Палмер создал формовочную машину из чугуна; основал компанию Hollow Building Block Company; и к 1904 г. выпускал около 400 формовочных машин в год. Интерес к этому новому и недорогому способу производства строительных материалов рос как на дрожжах.

Формовочная машина имела шесть сторон и запатентованный способ открывания формы для извлечения блока. Рабочие заполняли форму вручную, утрамбовывая материал вокруг полых отверстий посередине. Затем оператор закрывал форму и с помощью рычагов менял положение формы на другую сторону. Торцевые двери открывались, а затем с помощью другого рычага можно было снять блокировку. Размер блоков зависел от формовочной машины. Как только популярность бетонных блоков была установлена, конкурирующие компании продавали свои собственные машины. Все следовали проекту Палмера. Например, машина для изготовления блоков Wizard продавалась по каталогам компании Sears Roebuck по цене от 42,50 до 63,75 долларов. По объявлению в 1910, один человек мог сделать 125 блоков в день (но скорее 50-70). На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

Торцевые двери открывались, а затем с помощью другого рычага можно было снять блокировку. Размер блоков зависел от формовочной машины. Как только популярность бетонных блоков была установлена, конкурирующие компании продавали свои собственные машины. Все следовали проекту Палмера. Например, машина для изготовления блоков Wizard продавалась по каталогам компании Sears Roebuck по цене от 42,50 до 63,75 долларов. По объявлению в 1910, один человек мог сделать 125 блоков в день (но скорее 50-70). На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

Также к 1910 году для лепки было доступно множество дизайнов лиц и декоративных деталей. Самым популярным дизайном, стандартным для всех машин, была грубая поверхность скалы или поверхность «рустированного известняка», которая выглядела как добытый камень. Из бетонных блоков, изготовленных до 1915 года, почти 75 процентов использовались для фундаментов. Если блоки использовались для перегородок в интерьере, их делали с гладкой лицевой стороной.

Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг. Чаще всего в каждом блоке бывает по 3 отверстия.

Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг. Чаще всего в каждом блоке бывает по 3 отверстия.