Как сделать керамзит своими руками: оборудование, состав, из чего делают, дробилка и мини завод своими руками, сертификат, фасовка, видео

Технология производства керамзита — Как производят керамзит

Технология производства керамзита и сущность технологического процесса производства состоит в обжиге глиняных гранул по оптимальному режиму.

Для вспучивания глиняной гранулы нужно, чтобы активное газовыделение совпало по времени с переходом глины в пиропластическое состояние.

Между тем, в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их пиропластическое размягчение.

Например, температура диссоциации карбоната магния — до 600°С, карбоната кальция — до 950 °С, дегидратация глинистых минералов происходит в основном при температуре до 800 °С. А выгорание органических примесей еще ранее, реакции восстановления окислов железа развиваются при температуре порядка 900 °С, тогда как в пиропластическое состояние глины переходят при температурах, как правило, выше 1100 °С.

Схема вращающейся печи для производства керамзита:

1—загрузка сырцовых гранул; 2— вращающаяся печь; 3— форсунка; 4— вспученный керамзитовый гравий; 5—поток горячих газов

В связи с этим при обжиге сырцовых гранул в производстве керамзита необходим быстрый подъем температуры. Так как при медленном обжиге значительная часть газов выходит из глины до ее размягчения и в результате получаются сравнительно плотные маловспученные гранулы. Но чтобы быстро нагреть гранулу до температуры вспучивания, ее сначала нужно подготовить, т. е. высушить и подогреть. В данном случае интенсифицировать процесс нельзя. Так как при слишком быстром нагреве в результате усадочных и температурных деформаций, а также быстрого парообразования гранулы могут потрескаться или разрушиться (взорваться).

Так как при медленном обжиге значительная часть газов выходит из глины до ее размягчения и в результате получаются сравнительно плотные маловспученные гранулы. Но чтобы быстро нагреть гранулу до температуры вспучивания, ее сначала нужно подготовить, т. е. высушить и подогреть. В данном случае интенсифицировать процесс нельзя. Так как при слишком быстром нагреве в результате усадочных и температурных деформаций, а также быстрого парообразования гранулы могут потрескаться или разрушиться (взорваться).

Оптимальным считается ступенчатый режим термообработки по С. П. Онацкому: с постепенным нагревом сырцовых гранул до 200—600 °С (в зависимости от особенностей сырья) и последующим быстрым нагревом до температуры вспучивания (примерно 1200 °С).

Обжиг осуществляется во вращающихся печах (рис.), представляющих собой цилиндрические металлические барабаны диаметром до 2,5—5 м и длиной до 40— 75 м, футерованные изнутри огнеупорным кирпичом. Печи устанавливаются с уклоном примерно 3% и медленно вращаются вокруг своей оси. Благодаря этому сырцовые гранулы, подаваемые в верхний конец печи, при ее вращении, постепенно передвигаются к другому концу барабана, где установлена форсунка для сжигания газообразного или жидкого топлива. Таким образом, вращающаяся печь работает по принципу противотока: сырцовые гранулы перемещаются навстречу потоку горячих газов,подогреваются. И, наконец, попав в зону непосредственного воздействия огненного факела форсунки,вспучиваются. Среднее время пребывания гранул в печи — примерно 45 мин.

Благодаря этому сырцовые гранулы, подаваемые в верхний конец печи, при ее вращении, постепенно передвигаются к другому концу барабана, где установлена форсунка для сжигания газообразного или жидкого топлива. Таким образом, вращающаяся печь работает по принципу противотока: сырцовые гранулы перемещаются навстречу потоку горячих газов,подогреваются. И, наконец, попав в зону непосредственного воздействия огненного факела форсунки,вспучиваются. Среднее время пребывания гранул в печи — примерно 45 мин.

Технология производства керамзита — оптимальный режим термообработки.

Чтобы обеспечить оптимальный режим термообработки, зону вспучивания печи, непосредственно примыкающую к форсунке, иногда отделяют от остальной части (зоны подготовки) кольцевым порогом. Применяют также двухбарабанные печи, в которых зоны подготовки и вспучивания представлены двумя сопряженными барабанами, вращающимися с разными скоростями.

В двухбарабанной печи удается создать оптимальный для каждого вида сырья режим термообработки.

Промышленный опыт показал, что при этом улучшается качество керамзита, значительно увеличивается его выход, а также сокращается удельный расход топлива.

В связи с тем, что хорошо вспучивающегося глинистого сырья для производства керамзита сравнительно мало, при использовании средне- и слабовспучивающегося сырья необходимо стремиться к оптимизации режима термообработки.

Из зарубежного опыта известно, что для получения заполнителей типа керамзита из сырья (промышленных отходов), отличающегося особой чувствительностью к режиму обжига. Используют трехбарабанные вращающиеся печи или три-четыре последовательно располагаемые печи. В которых обеспечиваются не только оптимальные скорость и длительность нагрева на каждом этапе термообработки, но и различная газовая среда.

Значение характера газовой среды в производстве керамзита обусловлено происходящими при обжиге химическими реакциями. В восстановительной среде окись железа Fe2O3 переходит в закись FeO. Это является не только одним из источников газообразования, но и важнейшим фактором перехода глины в пиропластическое состояние.

Внутри гранул восстановительная среда обеспечивается за счет присутствия органических примесей или добавок, но при окислительной среде в печи (при большом избытке воздуха) органические примеси и добавки могут преждевременно выгореть.

Поэтому окислительная газовая среда на стадии термоподготовки, как правило, нежелательна, хотя имеется и другая точка зрения, согласно которой целесообразно получать высокопрочный керамзитовый гравий с невспученной плотной корочкой. Такая корочка толщиной до 3 мм образуется (по предложению Северного филиала ВНИИСТ) при выгорании органических примесей в поверхностном слое гранул, обжигаемых в окислительной среде.

По мнению автора, при производстве керамзита следует стремиться к повышению коэффициента вспучивания сырья, так как невспучивающегося или маловспучивающегося глинистого сырья для получения высокопрочного заполнителя имеется много, а хорошо вспучивающегося не хватает.

С этой точки зрения наличие плотной корочки значительной толщины на керамзитовом гравии свидетельствует о недоиспользовании способности сырья к вспучиванию и уменьшении выхода продукции.

В восстановительной среде зоны вспучивания печи может произойти оплавление поверхности гранул, поэтому газовая среда здесь должна быть слабоокислительной. При этом во вспучивающихся гранулах поддерживается восстановительная среда, обеспечивающая пиропластическое состояние массы и газовыделение, а поверхность гранул не оплавляется.

Характер газовой среды косвенно, через окисное или закисное состояние железистых примесей, отражается на цвете керамзита. Красновато-бурая поверхность гранул говорит об окислительной среде (Fe2O3), темно-серая, почти черная окраска в изломе — о восстановительной (FeO).

Технология производства керамзита: 4 основных схемы

Различают четыре основные технологические схемы подготовки сырцовых гранул, или четыре способа производства керамзита: сухой, пластический, порошково-пластический и мокрый.

Сухой способ используют при наличии камнеподобного глинистого сырья (плотные сухие глинистые породы, глинистые сланцы). Он наиболее прост: сырье дробится и направляется во вращающуюся печь. Предварительно необходимо отсеять мелочь и слишком крупные куски, направив последние на дополнительное дробление.

Предварительно необходимо отсеять мелочь и слишком крупные куски, направив последние на дополнительное дробление.

Этот способ оправдывает себя, если исходная порода однородна, не содержит вредных включений и характеризуется достаточно высоким коэффициентом вспучивания.

Наибольшее распространение получил пластический способ. Рыхлое глинистое сырье по этому способу перерабатывается в увлажненном состоянии в вальцах, глиномешалках и других агрегатах (как в производстве кирпича). Затем из пластичной глиномассы на дырчатых вальцах или ленточных шнековых прессах формуются сырцовые гранулы в виде цилиндриков, которые при дальнейшей транспортировке или при специальной обработке окатываются, округляются.

Качество сырцовых гранул во многом определяет качество готового керамзита.

Поэтому целесообразна тщательная переработка глинистого сырья и формование плотных гранул одинакового размера.

Размер гранул задается исходя из требуемой крупности керамзитового гравия и установленного для данного сырья коэффициента вспучивания.

Гранулы с влажностью примерно 20% могут сразу направляться во вращающуюся печь или, что выгоднее, предварительно подсушиваться в сушильных барабанах. В других теплообменных устройствах с использованием тепла отходящих дымовых газов вращающейся печи. При подаче в печь подсушенных гранул ее производительность может быть повышена.

Таким образом, технология производства керамзита по пластическому способу сложнее, чем по сухому.

Более энергоемко, требует значительных капиталовложений. Но, с другой стороны, переработка глинистого сырья с разрушением его естественной структуры, усреднение, гомогенизация, а также возможность улучшения его добавками позволяют увеличить коэффициент вспучивания.

Порошково-пластический способ отличается от пластического тем, что вначале помолом сухого глинистого сырья получают порошок, а потом из этого порошка при добавлении воды получают пластичную глиномассу, из которой формуют гранулы, как описано выше. Необходимость помола связана с дополнительными затратами. Кроме того, если сырье недостаточно сухое, требуется его сушка перед помолом. Но в ряде случаев этот способ подготовки сырья целесообразен: если сырье неоднородно по составу, то в порошкообразном состоянии его легче перемешать и гомогенизировать; если требуется вводить добавки, то при помоле их легче равномерно распределить.

Кроме того, если сырье недостаточно сухое, требуется его сушка перед помолом. Но в ряде случаев этот способ подготовки сырья целесообразен: если сырье неоднородно по составу, то в порошкообразном состоянии его легче перемешать и гомогенизировать; если требуется вводить добавки, то при помоле их легче равномерно распределить.

Если в сырье есть вредные включения зерен известняка, гипса, то в размолотом и распределенном по всему объему состоянии они уже не опасны.

Если такая тщательная переработка сырья приводит к улучшению вспучивания, то повышенный выход керамзита и его более высокое качество оправдывают произведенные затраты.

Мокрый (шликерный) способ заключается в разведении глины в воде в специальных больших емкостях — глиноболтушках. Влажность получаемой пульпы (шликера, шлама) примерно 50%. Пульпа насосами подается в шламбассейны и оттуда — во вращающиеся печи. В этом случае в части вращающейся печи устраивается завеса из подвешенных цепей. Цепи служат теплообменником: они нагреваются уходящими из печи газами и подсушивают пульпу, затем разбивают подсыхающую «кашу» на гранулы, которые окатываются, окончательно высыхают, нагреваются и вспучиваются. Недостаток этого способа — повышенный расход топлива, связанный с большой начальной влажностью шликера. Преимуществами являются достижение однородности сырьевой пульпы, возможность и простота введения и тщательного распределения добавок, простота удаления из сырья каменистых включений и зерен известняка. Этот способ рекомендуется при высокой карьерной влажности глины, когда она выше формовочной (при пластическом формовании гранул). Он может быть применен также в сочетании с гидромеханизированной добычей глины и подачей ее на завод в виде пульпы по трубам вместо применяемой сейчас разработки экскаваторами с перевозкой автотранспортом.

Цепи служат теплообменником: они нагреваются уходящими из печи газами и подсушивают пульпу, затем разбивают подсыхающую «кашу» на гранулы, которые окатываются, окончательно высыхают, нагреваются и вспучиваются. Недостаток этого способа — повышенный расход топлива, связанный с большой начальной влажностью шликера. Преимуществами являются достижение однородности сырьевой пульпы, возможность и простота введения и тщательного распределения добавок, простота удаления из сырья каменистых включений и зерен известняка. Этот способ рекомендуется при высокой карьерной влажности глины, когда она выше формовочной (при пластическом формовании гранул). Он может быть применен также в сочетании с гидромеханизированной добычей глины и подачей ее на завод в виде пульпы по трубам вместо применяемой сейчас разработки экскаваторами с перевозкой автотранспортом.

Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Технология производства керамзита.

Установлено, что от скорости охлаждения зависят прочностные свойства керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, и при слишком медленном охлаждении керамзита сразу после вспучивания возможно снижение его качества из-за смятия размягченных гранул. А также в связи с окислительными процессами, в результате которых FeO переходит в Fe2O3, что сопровождается деструкцией и снижением прочности.

При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, и при слишком медленном охлаждении керамзита сразу после вспучивания возможно снижение его качества из-за смятия размягченных гранул. А также в связи с окислительными процессами, в результате которых FeO переходит в Fe2O3, что сопровождается деструкцией и снижением прочности.

Сразу после вспучивания желательно быстрое охлаждение керамзита до температуры 800—900 °С для закрепления структуры и предотвращения окисления закисного железа. Затем рекомендуется медленное охлаждение до температуры 600—700 °С в течение 20 мин для обеспечений затвердевания стеклофазы без больших термических напряжений, а также формирования в ней кристаллических минералов, повышающих прочность керамзита. Далее возможно сравнительно быстрое охлаждение керамзита в течение нескольких минут.

Технология производства керамзита

Первый этап охлаждения керамзита осуществляется еще в пределах вращающейся печи поступающим в нее воздухом. Затем керамзит охлаждается воздухом в барабанных, слоевых холодильниках, аэрожелобах.

Затем керамзит охлаждается воздухом в барабанных, слоевых холодильниках, аэрожелобах.

Для фракционирования керамзитового гравия используют грохоты, преимущественно барабанные — цилиндрические или многогранные (бураты).

Внутризаводской транспорт керамзита — конвейерный (ленточные транспортеры), иногда пневматический (потоком воздуха по трубам). При пневмотранспорте возможно повреждение поверхности гранул и их дробление. Поэтому этот удобный и во многих отношениях эффективный вид транспорта керамзита не получил широкого распространения.

Фракционированный керамзит поступает на склад готовой продукции бункерного или силосного типа.

Технология производства керамзита, раскрыта не в полной мере в данной статье. Но, если у Вас появились вопросы, то можете задать их нашим менеджерам в любое удобное время.

Из чего делают керамзит и технология изготовления своими руками

Это легкий материал с гранулированной пористой структурой, представляющий собой продукт ускоренно обожженной глины и глинистых сланцев под высоким температурным режимом. Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Содержание

- Состав и характеристики

- Особенности технологии изготовления

- Добыча исходного сырья

- Способы получения керамзитовых гранул

- Сухой способ

- Мокрый способ

- Пластический способ

- Порошково-пластический способ

- Оборудование для производства керамзита

- Изготовление керамзита в домашних условиях

Состав и характеристики

В составе керамзита содержатся глина и ее сланцы, процесс изготовления проходит методом обжига исходной сырьевой массы в специальных печах

При температуре в 1 000 – 1 300 градусов глина вспучивается и переходит в пиропластическое состояние. С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

Параметры керамзита определены ГОСТом, регламентирующим качественные показатели строительных материалов с пористой структурой. Часть показателей не регулируется, но они все же остаются важными характеристиками. Основные свойства рассмотрим более подробно:

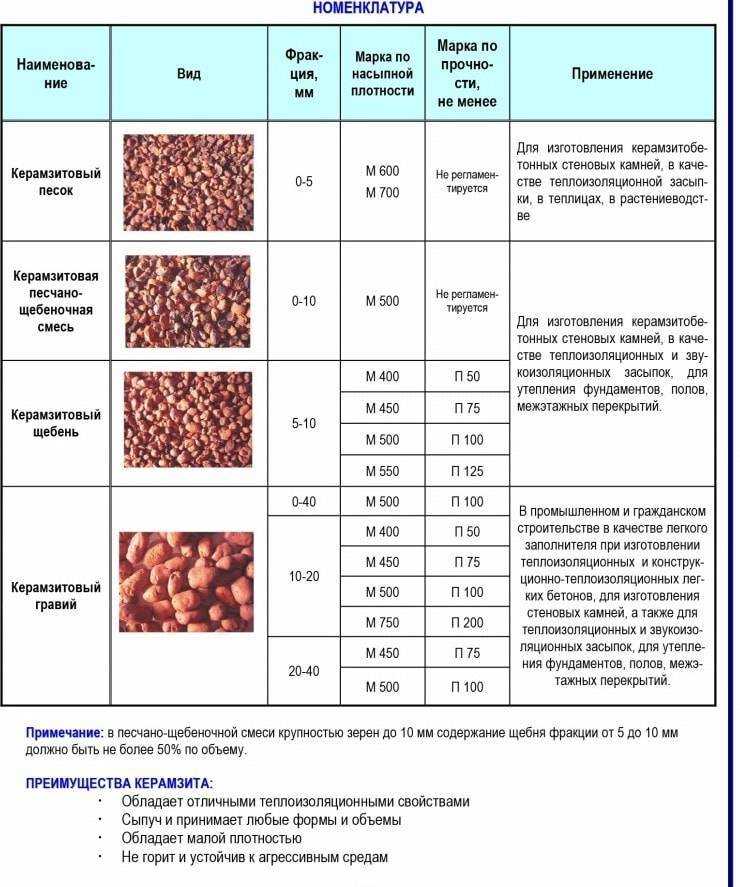

- фракции керамзита. Их всего три, и размеры варьируются в диапазонах 5 – 10, 10 – 20, 20 – 40 мм. В отдельную категорию вынесены фракции, используемые в строительстве. Это гранулы и щебенка, размеры которых составляют от 2.5 до 10 мм, и широкие смесевые фракции от 5 до 20 мм;

- марки по насыпной плотности. Всего их семь. Этот параметр определяет плотность материала без учета промежуточных участков, образуемых гранулами или осколками;

- показатель прочности. Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

- коэффициент уплотнения.

Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации; - тепловая проводимость. Один из важных показателей, определяющий теплоизоляционные возможности керамзита. Диапазон узкий, что подтверждает высокие теплоизоляционные показатели керамзита, и от роста плотности этот коэффициент увеличивается;

- влагопоглощение. Этот важный параметр показывает изменения качеств керамзита под воздействием воды. Керамзит считается относительно устойчивым материалом, значение влагопоглощения составляет 8 – 20 процентов;

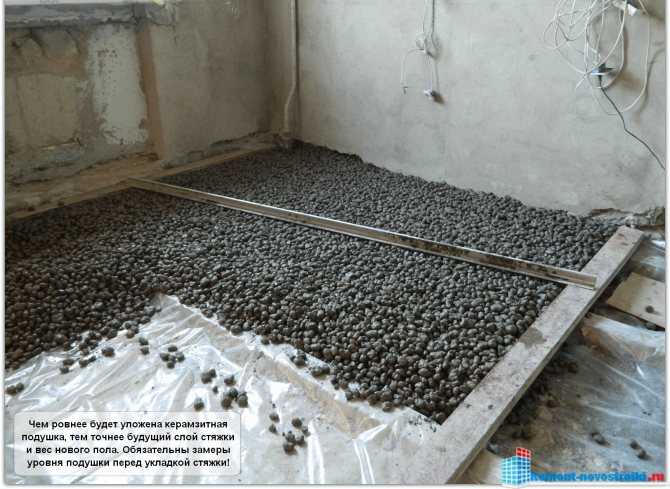

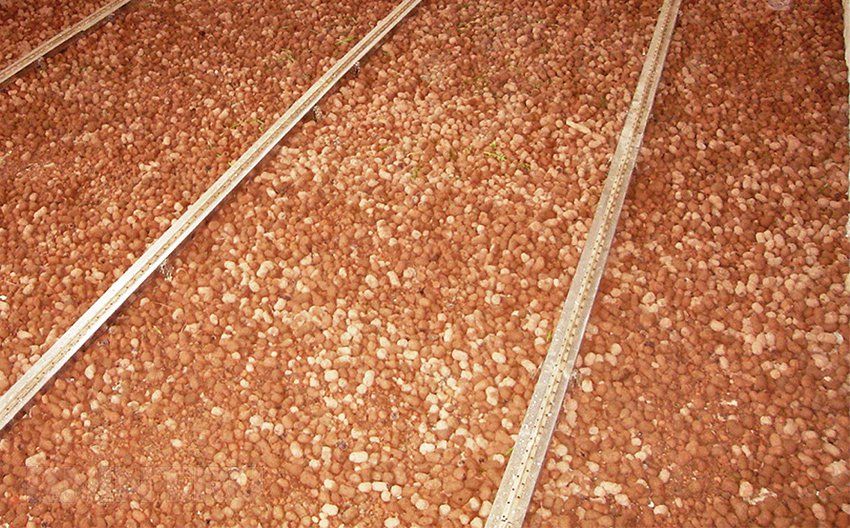

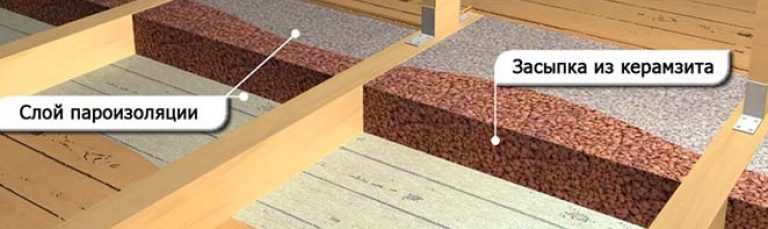

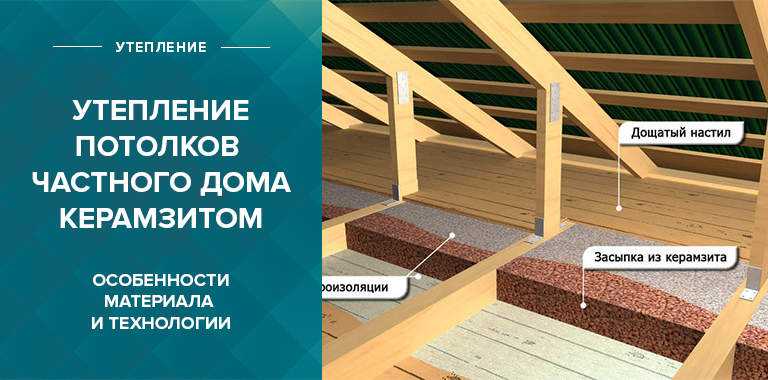

- шумоизоляция. Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

- устойчивость к морозам. Из-за низкого влагопоглощения и особенностей основного сырья (глины) керамзит обладает высокими морозоустойчивыми свойствами.

Особенности технологии изготовления

С помощью специальных исследований исходного сырья определяют его пригодность к производству керамзита. Основными требованиями к начальному материалу считаются:

Основными требованиями к начальному материалу считаются:

- возможность вспучивания от обжига;

- легкая плавкость;

- определенное время для вспучивания.

В сырье иногда добавляют специальные компоненты, улучшающие вспучивание. Это могут быть мазут или соляровое масло, перлит, анулит и т. п.

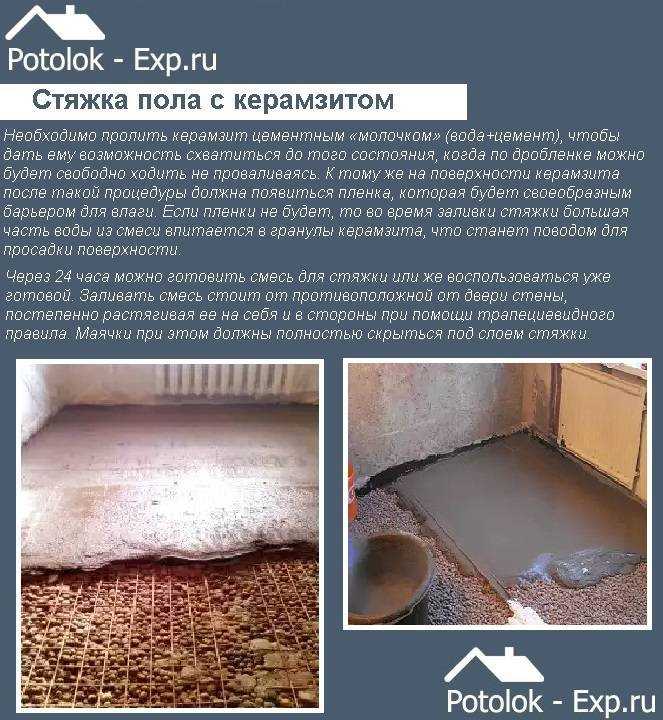

Результатом переработки сырья становятся сырцовые гранулы с определенными размерами и составом. Их сначала высушивают, потом обжигают и охлаждают. На очередном этапе производства материал рассортировывается по показателю плотности, при необходимости – дробится, чтобы получились более мелкие фракции. В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

Весь процесс по своей сущности выглядит следующим образом: после подготовки глина подвергается тепловому удару, придающему ей пористость и способствующему процессу вспучивания. Из-за оплавлений оболочки керамзит получает герметизацию и становится прочным.

Добыча исходного сырья

Производственный процесс начинается с добычи исходного материала карьерным способом и его перевозки в глинозапасники. Разработки ведутся открытым способом, для этого используются одно- и многоковшовые экскаваторы. Отдельные пласты не выделяются, добыча идет по всей высоте.

Разработки ведутся открытым способом, для этого используются одно- и многоковшовые экскаваторы. Отдельные пласты не выделяются, добыча идет по всей высоте.

При добыче камнеподобных пород в виде аргиллита и глинистых сланцев, используют буровзрывные работы. Такие породы могут разрабатываться в любое время года, а мягкие – только в подходящий для этого период.

Чтобы производственный процесс шел непрерывно, возводятся специальные морозостойкие хранилища для складирования глины, вмещающие полугодовой запас сырья. Можно под хранение использовать промежуточные конусы, в которых глина под открытым воздухом находится несколько месяцев.

Производство керамзитаПод воздействием температуры, периодических увлажнений и высыханий, структурное строение сырья частично нарушается, что существенно облегчает процесс его последующей переработки в однородную массу.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

На первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установкамиНа домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала. Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом. Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Как вам статья?

Что такое керамзитовая галька Hydroton и как ее использовать

Глиняная галька Hydroton является одним из самых популярных типов питательной среды. Люди любят их за их многочисленные преимущества, но у них есть и несколько недостатков.

В этом сообщении блога мы узнаем, что это такое, их преимущества и недостатки и как их использовать.

Мы также рассмотрим альтернативы гальке Hydroton, которые вы, возможно, захотите рассмотреть, если ищете что-то другое!

Что такое глиняная галька?

Глиняная галька Hydroton представляет собой глиняные шарики, которые были расширены до формы гальки. Некоторые люди также называют это LECA, научное название глиняной гальки, и это расшифровывается как легкий керамзитовый заполнитель.

Некоторые люди также называют это LECA, научное название глиняной гальки, и это расшифровывается как легкий керамзитовый заполнитель.

Итак, из чего сделаны глиняные камешки?

Глина формуется в небольшие гранулы и затем обжигается в печи при температуре до 1200°C. Этот процесс заставляет глину расширяться и создавать крошечные воздушные карманы по всему глиняному шару.

Эти свойства делают Hydroton универсальной средой для выращивания и идеально подходят для использования в качестве среды для выращивания или гидропонного субстрата. Они также очень популярны в аквапонике, так как служат домом для полезных бактерий и могут использоваться для фильтрации воды.

Глиняная галька Hydroton доступна в различных размерах, но наиболее распространенный размер примерно такой же, как у виноградины.

Почему люди используют глиняные камешки? (и почему бы и нет)

Есть много причин, по которым люди используют их в качестве питательной среды или субстрата. Вот некоторые из наиболее популярных причин:

Вот некоторые из наиболее популярных причин:

- Они улучшают отвод воды и аэрацию через крошечные воздушные карманы по всему глиняному шару. Это полезно для растения, потому что позволяет ему поглощать больше кислорода и предотвращает погружение корней в воду, что может вызвать корневую гниль.

- Керамзит можно использовать многократно. Просто споласкивайте их пресной водой после каждого использования, и в следующий раз они будут в порядке!

- Они доступны по цене, их можно найти в большинстве садовых магазинов или в Интернете.

- Помогают стабилизировать уровень pH в питательной среде или субстрате. Это полезно для растений, поскольку позволяет им лучше усваивать питательные вещества.

- Глиняные камешки прочны и прослужат долго. Они также не разлагаются, поэтому не будут добавлять нежелательные питательные вещества в вашу среду для выращивания или субстрат.

На что следует обратить внимание перед тем, как выбрать гранулы керамзита?

Несмотря на множество преимуществ использования глиняной гальки, есть и несколько недостатков.

Некоторые из наиболее распространенных жалоб включают:

- Глиняные камешки могут быть очень грязными и могут попасть куда угодно, если вы не будете осторожны. Использование брезента или чего-то подобного при работе с ними важно, чтобы предотвратить их расползание.

- Галька Hydroton очень легкая и может плавать. Это может быть проблемой, если вы используете их в гидропонном выращивании, так как они могут засорить насосы.

- Их может быть сложно чистить из-за крошечных пор. Если вы используете их в гидропонной системе, важно регулярно чистить их, чтобы они не засоряли систему.

- Глиняные камешки трудно посадить, потому что они очень легкие. Использование посадочного инструмента необходимо для того, чтобы ваши растения оставались на месте.

- Гранулы керамзита отчаянно нуждаются в постоянном поливе для корневой системы, чтобы получить доступ кислорода из воздуха, окружающего среду выращивания. Они имеют более низкую водоудерживающую способность, чем другие питательные среды.

Глиняная галька лучше почвы?

Трудно ответить на этот вопрос. Это действительно зависит от того, что вы ищете в среде для выращивания.

Глиняная галька — отличный вариант, если вы ищете что-то, что обеспечит хорошую аэрацию. Однако, если вы ищете что-то, что легче сажать и обрабатывать, почва может быть лучшим вариантом.

Как использовать глиняную гальку?

Если вы решили, что глиняная галька подходит для вашего выращивания, вам нужно знать несколько вещей о том, как ее использовать.

Совет – вы должны использовать хорошее качество, не содержащее тяжелых металлов, таких как мышьяк (известный канцероген). Эти токсины со временем попадут в почву при воздействии влаги и нанесут вред вашему растению, даже если только время от времени!

Перед использованием

Промывка

При использовании глиняной гальки в качестве среды для выращивания важно промыть ее перед посадкой. Это поможет удалить лишнюю пыль, которая может нанести вред вашим растениям.

Промывка особенно актуальна при использовании аквапонных систем, так как гидротонная глина из мешка покрыта красной пылью. Это предотвратит более дорогостоящие проблемы и избавит от головной боли.

Замачивание

Многие садоводы спрашивают, нужно ли им замачивать глиняную гальку перед использованием, и они отвечают утвердительно. Крайне важно замочить гальку в воде как минимум на 6 часов перед посадкой (или даже на 24 часа). Это поможет им расшириться и стать более пористыми, улучшив аэрацию воды.

Это утяжелит глину и предотвратит ее всплывание в вашей гидропонной системе.

Насаждение

Глина также уплотняется больше, чем другие среды, поэтому вы должны обеспечить достаточно места для расширения гидротонной глины. Их нельзя поливать, и поэтому они не будут хорошо расти в вашем саду из-за недостатка кислорода.

В почву

Чтобы посадить в глиняную гальку, просто проделайте пальцем отверстие в питательной среде. Затем вставьте растение в отверстие и аккуратно прижмите глиняные камешки к основанию растения. Не уплотняйте глину слишком сильно, так как это помешает правильному дренажу.

Не уплотняйте глину слишком сильно, так как это помешает правильному дренажу.

Керамзит очень хорошо впитывает влагу, поэтому лучше использовать более легкую почвенную смесь, которая хорошо пропускает воду. Например, какой-то тип койры (кокосовое волокно) не слишком тяжелый, где гидротонная глина не успевает стечь!

В гидропонике

В гидропонных системах просто поместите растения в сетчатые горшки, а затем заполните горшки глиняной галькой.

Уход

Итак, как часто вы поливаете глиняную гальку? Их нужно часто поливать, так как они быстро высыхают и имеют меньшую водоудерживающую способность. Очень важно регулярно проверять глиняную гальку и поливать по мере необходимости.

В тренде

Домашняя органическая продукция: выращивание моркови в помещении проще, чем вы думаете!

Один из способов определить, нужно ли их поливать, — это пощупать их. Если они чувствуют себя сухими, их нужно полить. Другой способ сказать это посмотреть на растения. Если растения увядают, их нужно поливать.

Если растения увядают, их нужно поливать.

Совет. Убедитесь, что вы поливаете их с легкой руки. Избыток воды может вызвать проблемы с аэрацией.

После использования

После каждого использования важно смыть глиняные камешки. Это поможет удалить любые остаточные питательные вещества, которые могут нанести вред вашим растениям.

Вы также можете замочить камешки в слабом растворе отбеливателя (одна столовая ложка отбеливателя на галлон воды) на несколько часов, чтобы продезинфицировать их. Обязательно тщательно промойте их водой перед повторным использованием.

Какая глиняная галька лучше всего подходит для растений?

Лучшие глиняные камешки для растений имеют одинаковый размер и форму. Это поможет предотвратить их плавание или засорение вашей системы. Также очень важно убедиться, что галька, которую вы выбираете, не содержит загрязняющих веществ, таких как пестициды или гербициды.

Лучше всего покупать гальку в магазине с большим оборотом, чтобы было меньше шансов размножения бактерий, но если среда запечатана в пластик, это не такая большая проблема.

Можно ли выращивать семена в гранулах керамзита?

Да, гранулы керамзита представляют собой отличную поверхность для запуска семян. Многие садоводы сообщают, что он высыхает не так быстро, как другие материалы, такие как вермикулит или перлит.

Для этого просто проделайте небольшое отверстие в глиняной таблетке пальцем. Затем вставьте семя в отверстие и аккуратно прижмите глину вокруг семени. Обязательно держите глину влажной, но не мокрой.

Мистерс настроен на всплески продолжительностью четыре – 10 секунд каждые два-три часа – ваш лучший друг, когда дело доходит до прорастания семян недотроги. Только не забудьте предварительно замочить гранулы керамзита. Если у вас нет господ, ручное кормление также сработает, если вы не дадите глиняным шарикам высохнуть.

Некоторые производители предпочитают дробить гальку для лучшего дренажа. Напротив, другим нравится сеять семена прямо поверх пары неповрежденных и целых камешков.

Важно отметить, что не все семена прорастут в гранулах керамзита. Некоторые растения, например те, которым для прорастания требуется высокая влажность, могут плохо себя чувствовать.

Некоторые растения, например те, которым для прорастания требуется высокая влажность, могут плохо себя чувствовать.

Если вы не уверены, приживется ли ваше растение, посадите рассаду в другую среду, а затем пересадите ее в глиняные шарики, когда им исполнится несколько недель.

Как узнать, сколько глины мне нужно?

Количество глины, которое вам понадобится, зависит от размера вашей системы и растений, которые вы выращиваете. Как правило, один фунт глины лека покрывает один квадратный фут на глубину двух дюймов.

Итак, если вы выращиваете маленькие растения, которым не требуется много места, вам не понадобится столько камней, как если бы вы выращивали более крупные растения.

Если вы не уверены, сколько вам понадобится, лучше начать с небольшого количества и добавлять больше по мере необходимости.

Чем керамзитовая галька отличается от других сред для выращивания?

Не существует лучшей среды для выращивания. Для выращивания растений можно использовать множество различных типов сред, и каждый из них имеет свои преимущества и недостатки.

Почва

Это одна из наиболее распространенных питательных сред, но она может быть тяжелой и трудной в работе. Он также не удерживает влагу, как другие типы носителей.

Минеральная вата

Минеральная вата — еще один распространенный тип среды для выращивания. Он сделан из расплавленной породы, которая была сплетена в волокна. Он хорошо удерживает влагу и обеспечивает хороший дренаж, но с ним может быть сложно работать и он дорогой. По сравнению с гранулами керамзита, Rockwool более уплотняется и не позволяет корням дышать.

Перлит

Перлит — это тип вулканического стекла, расширяющегося при нагревании. Он легкий и пушистый, обеспечивает хороший дренаж. Перлит лучше всего подходит для растений, которые предпочитают хорошо дренированные среды или имеют чувствительную корневую систему. В зависимости от предполагаемого использования, его можно смешивать с горшечными средами в любом процентном соотношении по вашему выбору.

Вермикулит

Вермикулит — это тип минерала, который расширяется при нагревании. Он хорошо удерживает влагу и обеспечивает хороший дренаж. По сравнению с гранулами керамзита, вермикулит чаще используется в качестве стартовой среды для семян, потому что он легкий и с ним легко работать.

Он хорошо удерживает влагу и обеспечивает хороший дренаж. По сравнению с гранулами керамзита, вермикулит чаще используется в качестве стартовой среды для семян, потому что он легкий и с ним легко работать.

Лавовый камень

Они не так популярны, потому что не так легко удерживают питательные вещества, как глиняные шарики. Тем не менее, они нейтральны по отношению к рН и считаются лучшей альтернативой для растений, которым нравится быть более привязанными к корням, или растениям с неглубокой корневой системой. Потому что он создает воздушные карманы в почвенной смеси, что увеличивает приток воздуха и дренаж.

Они тяжелее гальки, поэтому вам необходимо убедиться, что ваши горшки имеют достаточную грузоподъемность при использовании этой среды для выращивания. Кроме того, они могут сломаться при слишком грубом обращении, но это можно исправить, перевернув камни перед их использованием.

Сфагновый торфяной мох

Сфагновый торфяной мох хорошо удерживает воду и намного лучше, чем гранулы керамзита. Однако после высыхания его трудно повторно смочить, и он легко уплотняется. Он также очень кислый, поэтому нужно быть осторожным при выращивании растений, предпочитающих нейтральные или щелочные почвы.

Однако после высыхания его трудно повторно смочить, и он легко уплотняется. Он также очень кислый, поэтому нужно быть осторожным при выращивании растений, предпочитающих нейтральные или щелочные почвы.

Конопля

Другой отличной альтернативой является конопля, легкая, практически неразрушимая и хорошо работающая с растениями, чувствительными к глине. Это отличная альтернатива, потому что вы также можете использовать его в качестве мульчи в своем саду, чтобы предотвратить рост сорняков и сохранить влагу.

Кокосовое волокно Кокосовое волокно

Одним из самых популярных заменителей является кокосовое волокно. Это более экологичный и устойчивый вариант. Тем не менее, у него есть и недостатки: он быстро разлагается на кислых почвах (таких как сосна или цитрусовые) и не прилипает к чувствительным к глине растениям, таким как конопля.

Заключение

В заключение отметим, что глиняная галька LECA является одним из самых популярных типов среды для выращивания, но не единственным вариантом. Для выращивания растений можно использовать множество различных типов сред, и каждый из них имеет свои преимущества и недостатки.

Для выращивания растений можно использовать множество различных типов сред, и каждый из них имеет свои преимущества и недостатки.

Как выращивать растения каннабиса в глиняной гальке – Alchimia Grow Shop

Список содержимого

- Выращивание с глиняной галькой

- Какую систему выращивания использовать с глиняной галькой?

- Очистка и стабилизация глиняной гальки перед использованием

- Системы затопления и дренажа

- Системы капельного орошения

- Удобрение растений, выращенных в глиняной гальке

- Как правильно промывать корни растений каннабиса

- Перекись водорода

- Уровень pH в гидропонных культурах

Выращивание с глиняной галькой

Расширенная глиняная галька является широко используемой средой для выращивания в мире гидропонного выращивания . Это легкий, почти сферический, красный керамический заполнитель с высоким содержанием железа. Прежде чем его можно будет использовать, он должен пройти несколько различных процессов во время производства. Наиболее важным из этих этапов является нагрев при чрезвычайно высоких температурах, вызывающий быстрое расширение глины и запирание воздуха в порах внутри шаров необычной формы. Глиняная галька имеет множество применений помимо гидропонного выращивания, а также широко используется в строительстве в качестве легкого заполнителя, теплоизоляции и т. д.

Прежде чем его можно будет использовать, он должен пройти несколько различных процессов во время производства. Наиболее важным из этих этапов является нагрев при чрезвычайно высоких температурах, вызывающий быстрое расширение глины и запирание воздуха в порах внутри шаров необычной формы. Глиняная галька имеет множество применений помимо гидропонного выращивания, а также широко используется в строительстве в качестве легкого заполнителя, теплоизоляции и т. д.

Размер глиняных камешков может варьироваться от 5 мм для самых маленьких до 15 мм для самых крупных. Следует отметить, что более крупные глиняные камешки легче и дольше удерживают влагу , чем галька меньшего размера.

В этом посте мы сосредоточимся на объяснении того, как правильно использовать глиняную гальку при выращивании каннабиса и избежать любых потенциальных проблем при использовании этой гидропонной питательной среды.

Почки, выращенные в глиняной гальке

Какую систему выращивания использовать с глиняной галькой?

Существует множество различных гидропонных систем выращивания, поэтому сначала мы должны выяснить, какой тип системы выращивания подходит для использования глиняной гальки. Этот субстрат в основном позволяет нам использовать один из двух методов орошения в рециркуляционных гидропонных системах; затопление и слив (приливы и отливы) или капельное орошение в горшок или поддон для растений .

Этот субстрат в основном позволяет нам использовать один из двух методов орошения в рециркуляционных гидропонных системах; затопление и слив (приливы и отливы) или капельное орошение в горшок или поддон для растений .

Очистка и стабилизация глиняной гальки перед использованием

Керамзитовая галька нестерильна и часто может содержать остатки и примеси. Эти загрязняющие вещества могут растворяться в резервуаре в результате изменения уровня EC и pH . Перед использованием глиняные шарики должны быть сначала очищены и должным образом стабилизированы .

Глиняные камешки со стабильным уровнем pH 5,5

Глиняные камешки легко очищаются. Просто поместите их в ведро, ванну или любую подходящую водонепроницаемую емкость, залейте водой, отрегулированной до pH 5,5 , и замочите на 24-48 часов , меняя воду один раз в день, чтобы обеспечить 0065 чистая среда с отрегулированным уровнем pH .

Эта простая процедура чрезвычайно важна; если ее не проводить, возникающая в результате нестабильность EC и pH может серьезно повлиять на здоровье и развитие растений.

Системы затопления и дренажа

Системы затопления состоят из большого лотка глубиной около 10 см, который мы заполняем глиняной галькой, как если бы это было кашпо. Этот лоток имеет сливное отверстие, соединенное с вертикальной переливной трубкой, которая работает как регулятор уровня затопления и сливает воду, если по какой-то причине насос не останавливается, когда должен. Таким образом, мы избегаем неприятных сюрпризов и потенциального ущерба от перелива поливной воды, затопляющей все пространство для выращивания.

Лоток с глиняной галькой также будет иметь слив для удаления питательного раствора , оставляя субстрат влажным, но не заболачивающимся, что позволит нам контролировать влажность и снова поливать при необходимости.

В этой системе выращивания метод полива немного отличается от обычных методов капельного орошения. В системах слива и слива общая продолжительность процесса орошения между заполнением резервуара и его опорожнением, , не должна превышать 20 минут . Частота полива будет варьироваться в зависимости от стадии развития и состояния растений. Мы можем начать с двух ежедневных поливов и закончить пятью или шестью в конце стадии цветения , всегда принимая во внимание потребности растений.

В системах слива и слива общая продолжительность процесса орошения между заполнением резервуара и его опорожнением, , не должна превышать 20 минут . Частота полива будет варьироваться в зависимости от стадии развития и состояния растений. Мы можем начать с двух ежедневных поливов и закончить пятью или шестью в конце стадии цветения , всегда принимая во внимание потребности растений.

Перед началом выращивания с помощью этой системы мы должны предварительно посадить черенки или семена в кубики минеральной ваты . Это гарантирует, что у растений уже есть хорошее развитие корней, что позволяет им начать расти с силой и энергией.

Система выращивания приливов и отливов

Как только растения хорошо укоренятся в минеральной вате, мы помещаем кубики в керамзит. Для оптимального развития мы должны позаботиться о том, чтобы вся минеральная вата была полностью покрыта глиняной галькой, избегая воздействия света, который может повлиять на корни .

Помните, что будет необходимо сменить питательный раствор в аквариуме, когда мы начнем зацветать растения. Изначально мы используем питательное вещество, предназначенное для вегетативного роста, и оно не подходит для наших цветущих растений. Кроме того, 9Уровень 0065 EC будет варьироваться в зависимости от стадии жизни растения в . Можно проводить техническое обслуживание питательного раствора таким образом, что, когда вы наблюдаете снижение ЭК или уровня воды, вам придется доливать воду, добавляя питательные вещества до достижения желаемого уровня ЭК и, таким образом, оставляя осадок готовым к следующему неделю.

Системы капельного орошения

Если мы выращиваем глиняную гальку с системами капельного орошения, мы должны позаботиться о размещении капельниц, чтобы обеспечить равномерное распределение воды в каждом горшке. Важно, чтобы все участки субстрата получали одинаковый или, по крайней мере, очень близкий уровень влажности. Таким образом, мы можем избежать любых сухих карманов среды для выращивания , учитывая, что корни будут развиваться только там, где присутствует влага.

Таким образом, мы можем избежать любых сухих карманов среды для выращивания , учитывая, что корни будут развиваться только там, где присутствует влага.

При выборе графика полива также важно учитывать такие факторы, как влажность. Если в помещении для выращивания высокий уровень влажности и недостаточная вентиляция, субстрат дольше будет оставаться влажным . Как следствие, мы должны обеспечить меньше поливов, которые также должны быть более постепенными. Наоборот, если мы увидим, что влажность ниже, чем обычно, и у нас будет постоянная вентиляция воздуха с помощью вентиляторов, уровень остаточной влажности будет ниже нормы. В этом случае орошение должно быть более частым и продолжительным.

В гидропонных системах выращивания, подобных этой, где субстрат практически не защищает корни , возможно, потребуется использовать добавку, например TA Silicate от Terra Aquatica, который содержит кремнезем и помогает нам защитить растений от возможных корневых гнилей, болезней, вирусов и т. д.

д.

В рамках программы текущего обслуживания системы капельного орошения потребуют очистки с помощью средства для удаления солей, такого как Pro XL Pro-Clean. Таким образом, мы избегаем накопления остаточных солей в трубках и капельницах , что в конечном итоге может привести к закупорке и серьезным проблемам с нашим растением.

Растения каннабиса, выращенные в керамзите

Растения для удобрения, выращенные в глиняной гальке

Керамзит представляет собой субстрат с высоким содержанием кислорода, в котором корни прикрепляются к глине и растут вокруг нее, растущие в прямом контакте с питательным раствором.

Уровни EC в этих системах выращивания должны быть ниже , чем те, которые обычно используются для выращивания в кокосовой койре. Уровень ЕС питательного раствора изначально не должен превышать 0,6 балла, и нам придется увеличивать его по мере роста растений, не превышая 1-1,2 балла в период роста, при условии, что мы не добиваемся дополнительного роста для материнских растений или налаживаем выращивание SCROG. .

.

Как только корневая система хорошо сформирована, а растения выросли крупнее и более устойчивыми, чем на ранних стадиях, мы можем приступить к постепенному повышению уровня ЕС , чтобы избежать дефицитов.

При вступлении во вторую неделю цветения мы можем использовать EC 1,3-1,4 баллов. Мы должны поддерживать эти диапазоны до 4-й недели цветения, после чего цветы начинают увеличиваться в объеме.

Каннабис, выращенный в акваферме

В недели 5-6-7 мы можем давать более высокие уровни ЕС до 1,5-1,6 баллов и более. Мы всегда должны учитывать потребности наших растений в питательных веществах и корректировать дозу питательных веществ в зависимости от стадии их жизни. В течение этих недель нам придется увеличить частоту полива, чтобы не отставать от повышенной потребности растения в питательном растворе. Таким образом мы гарантируем, что растения получают наилучшее питание для создания больших, вкусных и смолистых шишек .

В течение последних двух недель, когда мы приближаемся к сбору урожая, нам нужно будет сменить питательный раствор в аквариуме на воду с отрегулированным уровнем pH (6.2), смешанную с промывочным продуктом/очистителем корней. Этот процесс поможет растениям избавиться от питательных веществ, которые участвуют в их метаболизме, и смыть любые минеральные соли, прилипшие к корневой системе, что приведет к улучшению вкуса и запаха цветов .

Как правильно промывать корни растений каннабиса

В гидропонных системах с рециркуляционным орошением мы можем использовать вспомогательное хранилище воды для промывки корней . Таким образом, мы можем избежать необходимости опорожнения основного бака в случае чрезмерного внесения удобрений, тем самым экономя удобрения, используемые в составе питательного раствора. Нам следует адаптировать дренаж вспомогательного резервуара , чтобы избежать случайного смешивания содержимого обоих резервуаров (вспомогательного и основного).

Для тщательной промывки корней заполните вспомогательный бак водой с очень низким значением EC , как можно ближе к 0,0 балла. Затем в резервуар мы добавляем ферментный продукт и если мы находимся в конце цветения , мы также можем использовать средство для промывки. Это поможет смыть все соли с субстрата и корней, оставив их чистыми и позволив им восстановиться в течение нескольких дней, удаляя лишние питательные вещества с помощью обратного осмоса .

Растения каннабиса, выращенные в глиняной гальке

В случае чрезмерного удобрения , когда растения избавились от избытка питательных веществ или когда мы наблюдаем явное улучшение их состояния, мы можем снова приступить к поливу с помощью питательный раствор в основной емкости. Раньше мы должны приспособить уровень EC резервуара к этапу жизненного цикла растения . Мы должны продолжить, разбавив содержимое резервуара водой с как можно более низким значением EC, чтобы снизить конечную EC питательного раствора на несколько пунктов.

Один момент, который следует учитывать при выращивании, заключается в том, что могут быть большие различия в потребностях в питательных веществах между различными сортами каннабиса. По этой причине при выращивании на гидропонике целесообразно выращивать сорта с аналогичными потребностями в питании. Однако можно разделить резервуар и систему орошения, чтобы использовать два депозитных резервуара с разными питательными растворами в соответствии с потребностями двух сортов.

Как использовать перекись водорода с глиняными камешками

Перекись водорода или h3o2 широко известна как прекрасное дезинфицирующее средство. Этот продукт можно использовать в качестве профилактического средства для дезинфекции среды для выращивания , в которой будут расти наши растения. Гранулы керамзита могут быть загрязнены и часто содержат элементы, несовместимые с выращиванием конопли. По этой причине всегда целесообразно использовать воду для дезинфекции субстрата. Для полной дезинфекции в начале выращивания мы рекомендуем запустить систему с H3O2 в течение как минимум 24 часов, прежде чем мы поместим растения в среду для выращивания. Это оставит керамзитобетонный субстрат без каких-либо примесей, которые могут негативно повлиять на наши растения .

Для полной дезинфекции в начале выращивания мы рекомендуем запустить систему с H3O2 в течение как минимум 24 часов, прежде чем мы поместим растения в среду для выращивания. Это оставит керамзитобетонный субстрат без каких-либо примесей, которые могут негативно повлиять на наши растения .

Мы также можем использовать h3O2 для очистки корней урожая после того, как мы изменим фотопериод с роста на цветение. Это оставит корни свободными от солей и в отличном состоянии, чтобы начать период цветения здоровья и бодрости. В случае использования удобрений типа А+В в таком промывании корней нет необходимости. Дозировка перекиси водорода для использования составляет 1:2000 или равна 50 мл на 100 литров воды.

Уровень pH в гидропонных культурах

Измеритель EC и PH от Hanna

Уровень PH является важным фактором при выращивании растений каннабиса в любой гидропонной системе. Это связано с использованием инертных субстратов, которые не содержат питательных веществ и не обладают таким буферным эффектом, как почва. Это означает, что растение может питаться только водным раствором. А хорошо регулируемый уровень pH действует как запорный кран, поскольку он регулирует поток питания, а контролирует усвоение растением питательных веществ .

Это связано с использованием инертных субстратов, которые не содержат питательных веществ и не обладают таким буферным эффектом, как почва. Это означает, что растение может питаться только водным раствором. А хорошо регулируемый уровень pH действует как запорный кран, поскольку он регулирует поток питания, а контролирует усвоение растением питательных веществ .

В период роста диапазон pH может варьироваться в зависимости от размера и фазы растения. Для рассады, растений и черенков мы можем использовать уровень pH от 5,5 до 5,8, , а в период цветения мы используем диапазон pH , который колеблется от 6,0 до 6,2 .

Колебания pH

Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;