Как сделать дом из бруса своими руками видео: пошаговая инструкция с советами специалистов

Недорогой дом из бруса 100 м2 под ключ, все этапы строительства — ВикиСтрой

Недорогой дом из бруса 100 м2 под ключ, все этапы строительства

Недорогой дом из бруса 100 м2 под ключ, все этапы строительства По рекламе пишите на [email protected] И подпишитесь на инстаграм https://www.instagram.com/irkutskdom —————————— #домизбруса #строительство #своимируками #стройка #брус #иркутск #деревянныйдом ————————- Смотрите другие наши ролики: Строительство дома — полный фильм https://www.youtube.com/watch?v=KD4c_VSHy14 Дома из бруса под ключ за 2 часа, полный фильм о строительстве из дерева своими руками https://www.youtube.com/watch?v=nt0batyCK3Q Квартира в Москва Сити за 2 000 000 $, обзор/ Moscow Сity apartment, жилой небоскреб Федерация https://www.youtube.com/watch?v=CY6pB7_iNZU Утепление пола в деревянном доме (доска, черновые полы и утеплитель ), день 39-42 https://www.youtube.com/watch?v=JoRXb9Rz2_A Незаконный майнинг в 2018!!? добыча криптовалюты, обзор биткоин фермы на Asic Antmainer s9 в России https://www.

Недорогой дом из бруса 100 м2 под ключ, все этапы строительства По рекламе пишите на [email protected] И подпишитесь на инстаграм https://www.instagram.com/irkutskdom —————————— #домизбруса #строительство #своимируками #стройка #брус #иркутск #деревянныйдом ————————- Смотрите другие наши ролики: Строительство дома — полный фильм https://www.

Как построить дом из бруса своими руками?

Основные этапы строительства дома из профилированного бруса в загородном участке. Правила, советы и рекомендации.

Выбор материала — первоочередная проблема, с которой сталкивается каждый, кто решается собственноручно построить небольшой, надёжный и комфортный дом на своём участке. Современный рынок строительных материалов может смело похвастаться огромным ассортиментом сырья на любой вкус и кошелёк. Большинство отдают предпочтенье именно дереву. И не удивительно, ведь деревянный брус — это экологически чистый и недорогой материал.

Он весьма податлив для обработки, а это значит, что Вы без особых затруднений сможете провести электропроводку, водопровод и канализацию.

Какую древесину выбрать

Пластичность в обработке — один из плюсов древесиныДля строительства дома используется обычно древесина хвойных пород. Причин несколько. Во-первых, повышенное содержание смол, которые являются природными консервантами и антисептиками. Благодаря их наличию, древесина долго на разрушается. Во-вторых, доступная цена. Можно, конечно построить дом из бруса бука или дуба, но цена будет просто заоблачной. В-третьих, древесина мягкая, легко обрабатывается.

Из всех хвойных пород чаще всего ставят дом из бруса сосны. При неплохих характеристиках он относительно недорог. Дома из лиственницы и кедра ставят редко: слишком дороги. Из ели еще реже, но по другой причине: она быстрее всех разрушается, да еще и тяжела в обработке. Так что относительно породы древесины, выбора, собственно, и нет. В 95% это сосна. А вот с типом бруса необходимо разбираться.

По способу обработки брус бывает:

- Обычный или цельный, неструганый брус.

Выпиленный из цельного бревна, сечение — четырехугольник (квадрат или прямоугольник).

Выпиленный из цельного бревна, сечение — четырехугольник (квадрат или прямоугольник). - Профилированный брус. Он тоже выпиливается из цельного бревна, но после обрабатывается: фрезами формируются шипы и пазы — профили, при помощи которых один брус стыкуется с другим. Также обрабатываются и боковые грани. Из станка они выходят уже струганными. Сечение — сложной формы. Боковые грани могут быть ровные, округлые, фигурные — с фасками, форма «замка» — многочисленные бородки и выемки.

- Клеенный брус. Внешне похож на профилированный, но собран (склеен) из нескольких досок.

Разберем особенности каждого из видов бруса, относительно строительства дома.

Дом из обычного бруса

Если раньше говорили, что решили построить дом из бруса, то однозначно понимали обычный прямоугольный брус. Другого просто не было или был он слишком дорог: его привозили из-за границы. Обычный брус — самый доступный по цене, если брать стоимость за кубометр. Но, в результате всех требуемых мероприятий, стоимость постройки может оказаться выше, чем из профилированного.

Кроме укладки межвенцового слоя поставленный сруб конопатят, дополнительно уплотняя швы. Конопатка нужна не одна, а как минимум — две, иногда — больше. А все потому, что он делается из древесины естественной влажности. На практике это имеет следующие последствия:

- Сложенный дом должен продолжительное время отстаиваться без отделки. Желательное время выдержки — около двух лет. Причем первый год крышу не ставят или возводят стропильную систему, покрывают мембраной и оставляют в таком виде. На второй год настилают кровельный материал.

За это время древесина высохнет, стены «сядут» и можно приступать к отделочным работам.

За это время древесина высохнет, стены «сядут» и можно приступать к отделочным работам. - При высыхании брус естественной влажности сильно трескается. Образуются порой очень глубокие и широкие трещины, которые потом тоже приходится конопатить. В самом худшем случае могут появится сквозные. Есть и еще одни неприятность: брус может «повести»: выкрутить в какую-то сторону. Все эти процессы естественны для древесины, но их необходимо иметь в виду.

- Пиломатериал естественной влажности сильно подвержен гниению и синеве. Еще при доставке может начаться процесс потемнения древесины. Потому брус необходимо складывать в проветриваемые штабеля, а под нижние ряды укладывать подкладки. Кроме того, перед укладкой в сруб необходима обработка древесины защитными пропитками (антисептиками) и антипиренами. Она необходима для всей древесины, просто при высокой влажности предъявляются высокие требования к качеству обработки.

Еще одна особенность дома из обычного бруса: стены получаются неровными. Для придания им «приличного» вида их или обшивают отделочными материалами, или шлифуют. Но шлифовка — затея спорная: межвенцовый уплотнитель делает ее почти невозможной. Даже если удастся отшлифовать брус, куда девать швы?

Для придания им «приличного» вида их или обшивают отделочными материалами, или шлифуют. Но шлифовка — затея спорная: межвенцовый уплотнитель делает ее почти невозможной. Даже если удастся отшлифовать брус, куда девать швы?

Вот и получается, что стоимость дома в результате может быть больше: к стоимости бруса добавьте межвенцовый утеплитель, материал для конопатки и саму работу (а она недешевая), стоимость наружной и внутренней отделки. Учтите также, что привозят на участок вам погонаж — бруски заказанной длины. Чаши выпиливаются на месте. Это означает, что квалификация плотников должна быть высокой. От того, как сделана врубка, зависит насколько теплыми будут углы. А в брусовом доме именно углы и являются наиболее проблематичным местом.

Про технческие особенности отделки деревянного дома читайте на нашем сайте.

Отделка деревянного дома внутри: варианты, монтаж, гипсокартон, вагонка, фанера

Особенности деревянных строений. Монтаж гипсокартона на деревянные стены. Отделка деревянных стен вагонкой. Что нужно знать о лаках и красках. Фото + видео.

Монтаж гипсокартона на деревянные стены. Отделка деревянных стен вагонкой. Что нужно знать о лаках и красках. Фото + видео.

Узнать, как сделано

Особенности профилированного бруса

Рассматривая профилированный брус, первое, что бросается в глаза — практически идеальная геометрия и гладкие поверхности. Во всяком случае, так должно быть. При хорошем качестве исполнения отделка не нужна: стена сразу получается ровная и гладкая, хоть сразу под покраску.

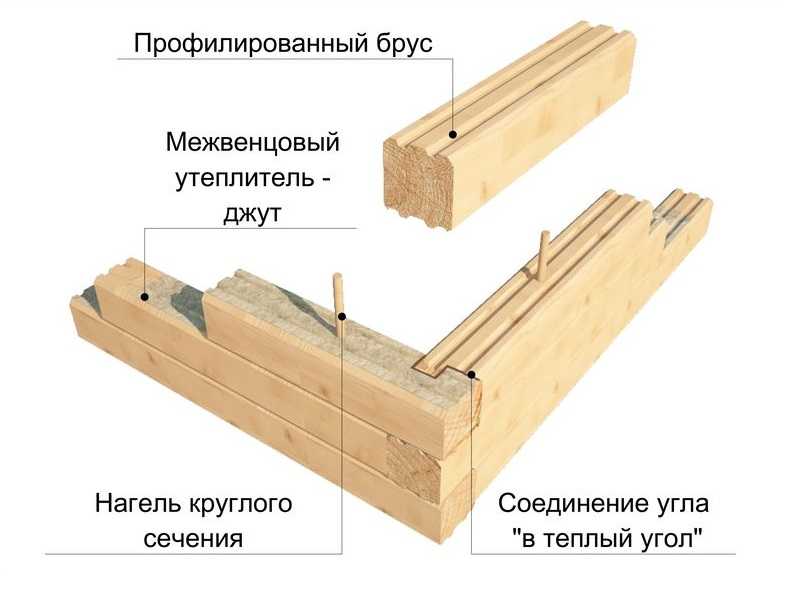

Вторая, тоже достаточно очевидная особенность, — из-за того, что грани, которыми стыкуются два профилированных бруса, имеют выемки и выступы (замки) сквозных щелей не может быть. Производители профилированного бруса говорят, что класть стены можно без межвенцового утеплителя: будет и так тепло. Но мало кто их слушает. Кладут хоть тонкий, но утеплитель. Кто-то использует тонкую подложку под ламинат, кто-то саморасширяющуюся ленту для монтажа пластиковых окон, а также джутовую ленту и подобные материалы.

Между брусом проложена подложка для ламинатаНа фото, кстати, самый распространенный в последнее время у застройщиков профиль — «гребенка». Она может иметь «зуб» разной высоты и ширины, а любим всеми за то, что по идее «продуть» его невозможно. Тем не менее, и тут подстраховываются, укладывая утеплитель.

Она может иметь «зуб» разной высоты и ширины, а любим всеми за то, что по идее «продуть» его невозможно. Тем не менее, и тут подстраховываются, укладывая утеплитель.

Вообще, профилей бывает очень много. Часть из них — на фото. При выборе поставщика необходимо обращать внимание не только на форму замков, но и на то, как они выполнены. Совпадение в любой паре должно быть максимальным.

Приняв решение построить дом из бруса с профилем, вам необходимо определиться с его влажностью. Профилированный брус бывает естественной влажности (дешевле), бывает — камерной сушки с влажностью не более 14-16%. Особенности пиломатериала естественной влажности уже рассматривали, сейчас поговорим о камерной сушке. На предприятии устанавливают большие сушильные шкафы, в которые загружают готовый профилированный брус. Там, в условиях повышенных температур, он теряет излишнюю влагу. При этом в камере происходят все процессы, которые обычно сопровождают сушку древесины: она лопается, ее крутит. Соответственно, часть уходит в брак, а оставшаяся продается по более высокой цене. Причины, вроде, ясны.

При этом в камере происходят все процессы, которые обычно сопровождают сушку древесины: она лопается, ее крутит. Соответственно, часть уходит в брак, а оставшаяся продается по более высокой цене. Причины, вроде, ясны.

Если вы решите построить дом из бруса камерной сушки, начать отделку можно будет раньше. Сруб все равно должен выстояться, но потребуется на это 9-12 месяцев. При этом новые трещины образуются редко, лишь расширяются уже имеющиеся. Но стоит иметь в виду, что в силу больших затрат на просушку, чаще всего только снижают влажность до эксплуатационной — 16-18%, в то время как камерной сушки считается древесина 8-12%.

В любом случае потребуется заделка щелей. Конопатка нужна в очень ограниченных объемах: в первую очередь придется просмотреть все углы и врубки, если есть (так называют места крепления простенков). Даже хорошо сделанная чаша при усохнуть может неравномерно, из-за чего появится щель. Также брус может вывернуть, что тоже приведет к появлению или расширению зазора. Так что периодическая ревизия углов требуется еще и во время эксплуатации. Древесина — живой материал, и все время будет что-то меняться. Также уже через год отстоя придется заделать слишком большие трещины в брусе (без фанатизма, чтобы пакля не расперла трещину).

Так что периодическая ревизия углов требуется еще и во время эксплуатации. Древесина — живой материал, и все время будет что-то меняться. Также уже через год отстоя придется заделать слишком большие трещины в брусе (без фанатизма, чтобы пакля не расперла трещину).

Проще может дело обстоять и со сборкой. Если заказывать просто пиломатериал, рубить углы из профилированного бруса, как из обычного, можно на участке. Но многие предприятия, при наличии проекта, предлагают часть работы взять на себя. При помощи специальной программы делают раскладку по брусу: составляют список «запчастей» из которых будет собираться дом. Потом по этому списку вырезают заготовки, причем со сформованными чащами. Заготовки нумеруют и готовыми привозят на площадку, где остается дом сложить, как конструктор: складывая брусья по номерам, отмеченным на плане.

Это удобно, особенно если собираетесь стоить дом своими руками без опыта строительства. Понятно, что услуга не бесплатная, но можно сэкономить на оплате плотников: собрать такой конструктор высокой квалификации не требуется. Только в этом случае теплым или нет будет ваш дом зависит от того, как точно на производстве сделают чаши. Иногда встречаются фирмы, которые делают очень некачественные запилы. Несколько таких вы видите на фото.

Понятно, что услуга не бесплатная, но можно сэкономить на оплате плотников: собрать такой конструктор высокой квалификации не требуется. Только в этом случае теплым или нет будет ваш дом зависит от того, как точно на производстве сделают чаши. Иногда встречаются фирмы, которые делают очень некачественные запилы. Несколько таких вы видите на фото.

В общем, есть свои минусы и свои плюсы, но по сравнению с обычным брусом, профилированный более удобен в строительстве, а по цене может еще и дешевле выйдет, если считать с отделкой.

Клееный брус

По названию понятно, что состоит он из склеенных частей. Сначала выпиливаются ламели, их обрабатывают антисептиками, сушат до определенной влажности, потом склеивают. Из-за сложного процесса изготовления ценник у этого материала примерно в 2,5-3 раза выше, чем у обычного и на 80-90% чем профилированного.

В чем его преимущества? Правильно изготовленный, он не трескается, его не ведет: усушки у сухого материала быть не может, а клееный бус должен иметь влажность не выше 12-15%. Потому, процесс отделки, при достаточной для компенсации теплопотерь ширине бруса, может своидиться только к покраске или лакированию, так как и защитная пропитка проводится на предприятии (должна, во всяком случае).

Потому, процесс отделки, при достаточной для компенсации теплопотерь ширине бруса, может своидиться только к покраске или лакированию, так как и защитная пропитка проводится на предприятии (должна, во всяком случае).

Еще одно следствие отсутствия усушки — сложенный сруб уже через несколько недель можно сразу ставить под крышу, а еще через несколько недель можно и начинать отделку. Это время необходимо на усадку чаш, а геометрические размеры клееного бруса меняться не должны. То есть получается существенная экономия времени — все, включая отделочные работы, можно сделать в один сезон.

Но так ли хорош клееный бус? С точки зрения скорости постройки — да. Но имеет он серьезные недостатки. Первый: он клееный. Чем перечеркивается одно из главных достоинств древесины — экологичность. Второе — паропроницаемость у него низкая. Многие ставят деревянные дома именно из-за их способности естественным образом регулировать влажность в помещении. Клееный брус из-за наличия слоев клея этого лишен. Из всех достоинств древесины остается только привлекательный внешний вид, но дом из газобетона, отделанный вагонкой соответствующего профиля или блок-хаусом, выглядит точно также. Потому использование клеенного бруса для постройки дома — вопрос очень спорный.

Клееный брус из-за наличия слоев клея этого лишен. Из всех достоинств древесины остается только привлекательный внешний вид, но дом из газобетона, отделанный вагонкой соответствующего профиля или блок-хаусом, выглядит точно также. Потому использование клеенного бруса для постройки дома — вопрос очень спорный.

Поэтапное строительство дома из газобетона

Новый тренд в строительстве – строительство дома из газоблоков. К таковым относятся газобетон и пенобетон.

Узнать, как сделано

Этапы строительства дома из бруса

Брусовой дом имеет несколько преимуществ:

- Стены получаются легкими, из-за чего нагрузка на фундамент невысокая, а это значит, что и затраты на его устройство будут ниже.

- Древесина — материал эластичный и небольшие подвижки фундамента она компенсирует без ущерба для целостности здания. А это — снова таки, позволяет на хорошо дренирующих грунтах делать мелкозаглубленные фундаменты.

Выбор типа фундамента зависит во многом от почв, но чаще всего делают ленточный фундамент, если нет необходимости в подвале, можно поставить столбчатый (для небольших построек временного проживания — дач, бань и т.п.) или свайный (с ростверком или без). Выбор желательно основывать на результатах геологических исследований. Подробнее процесс описан на нашем сайте.

Пошаговая инструкция по строительству ленточного фундамента своими руками + основные ошибки при монтаже

В статье расскажем вам пошаговую инструкцию по строительству ленточного фундамента под дом своими руками, расскажем как правильно сделать все самому, из каких этапов состоит монтаж и какие основные ошибки допускаются.

Узнать, как сделано

Какая должна быть глубина заложения фундамента?

Как рассчитать глубину фундамента? Какой она должна быть для малоэтажного и многоэтажного здания? Как тип почвы влияет на расчетную глубину и вид фундамента?

Узнать, как сделано

Пока фундамент «схватывается», подготавливают древесину. Весь брус и нагеля обрабатывают антисептиками и антипиренами. Используют составы, которые не образуют на поверхности бревна пленку. Они не будут мешать процессу сушки. После подготовки бруса начинается собственно возведение дома:

Весь брус и нагеля обрабатывают антисептиками и антипиренами. Используют составы, которые не образуют на поверхности бревна пленку. Они не будут мешать процессу сушки. После подготовки бруса начинается собственно возведение дома:

- Отсечная гидроизоляция. Чтобы древесина из фундамента не тянула влагу необходимо проложить слой гидрофобного материала. Раньше под первый венец укладывали два слоя рубероида. Сегодня есть более современные материалы — обмазочные и рулонные. Использовать можно их, причем в комбинации: обмазать, наклеить рулонный.

- Укладка окладного венца. Брус выбирают без признаков синевы, с минимальным количеством сучков. Желательно — из средней части дерева — с максимальной плотностью годовых колец. Его обрабатывают дополнительно пропитками, предназначенными для древесины, находящейся в прямом контакте с землей. Для того, чтобы обеспечить лучшую сохранность первого венца, есть хитрость: на гидроизоляцию укладывается широкая доска, пропитанная битумной мастикой с отработкой.

На нее кладут еще слой гидроизоляции, а сверху — уже первый венец. Все эти слои связываются с фундаментом шпильками, которые залиты в фундаменте.

На нее кладут еще слой гидроизоляции, а сверху — уже первый венец. Все эти слои связываются с фундаментом шпильками, которые залиты в фундаменте. - Черновой пол. К первому венцу крепят лаги пола — брус сечением 150*100 мм. Из укладывают с шагом не менее 70 см. Чтобы было удобнее работать, по лагам раскладывают доски чернового пола, не прибивая их.

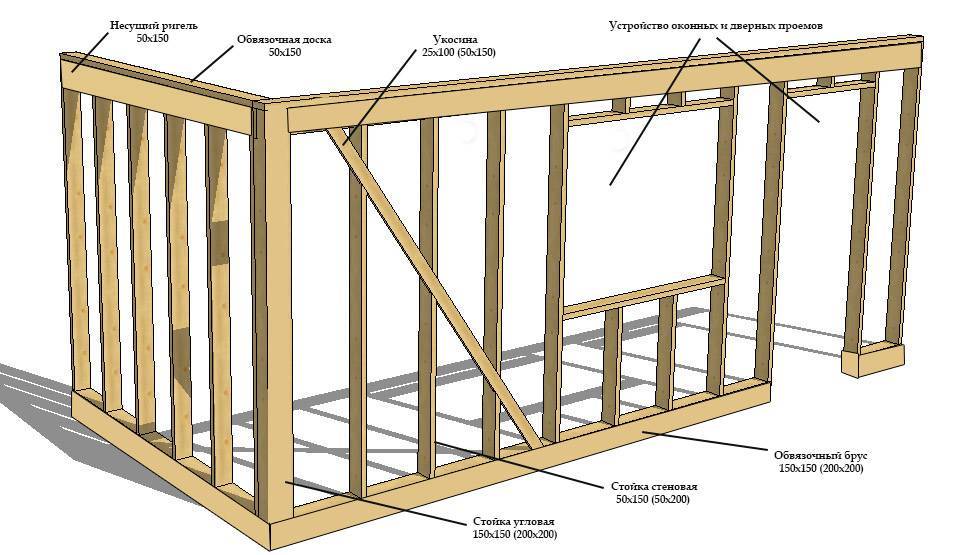

- Сборка стен из бруса. Если не заказан стеновой комплект с готовыми чашами, их «зарезают». Выпиливают по шаблону. Из куска фанеры вычерчивается шаблон, его обводят, потом выпиливают. Чаще используют бензопилу, но требуется довольно высокая степень владения инструментом: от точности выполнения запила зависит насколько теплым будет дом. Формы соединения бруса — на картинке.

Про укладку межвенцового утеплителя уже говорили: при использовании обычного бруса он обязателен, под профилированный — желателен в чашах, остальное — по желанию. Между собой венцы соединяются нагелями — длинными круглыми брусками, выточенными из цельного куска древесины, шкантами — прямоугольной формы или шпильками — металлическими стержнями. В любом случае под соединение сверлится отверстие, в которое забивается соединяющий элемент.

Между собой венцы соединяются нагелями — длинными круглыми брусками, выточенными из цельного куска древесины, шкантами — прямоугольной формы или шпильками — металлическими стержнями. В любом случае под соединение сверлится отверстие, в которое забивается соединяющий элемент.

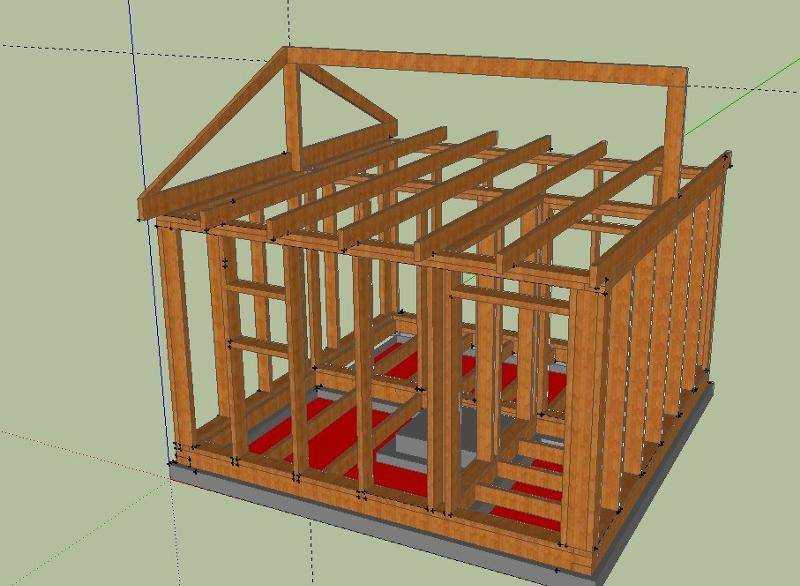

- Сборка стропильной системы. Порядок работ зависит от типа выбранной кровли. При устройстве простой двускатной крыши устанавливают подстропильные ноги, при устройстве мансардного этажа порядок другой. На собранную стропильную систему раскатывается и закрепляется ветрозащитная мембрана. В таком виде дом оставляют на продолжительный срок на усушку.

- Дверные и оконные проемы. Для скорейшей усушки и усадка можно вырезать оконные и дверные проемы, поставить окосячку или фиксирующие планки. Дверные и оконные блоки до окончания основной усадки не ставят.

Как сделать двухскатную крышу дома – пошаговая инструкция

Довольно непростая задача двухскатная крыша своими руками, но вполне выполнима с помощью верных товарищей и доскональным изучением теории.

Узнать, как сделано

Как построить мансардную крышу своими руками по уникальной технологии возведения

Как сделать мансардную крышу своими руками? Данная статья ответит вам на этот вопрос, вы узнаете как произвести поэтапно монтаж стропильной системы, узнаете о технологии возведения ломаной крыши частного дома, а так же как поэтапно построить мансардную крышу из металлочерепицы, с фото и чертежами строительства.

Узнать, как сделано

По истечении года-двух можно приступать к отделочным работам. Все время, пока сруб отстаивается, необходимо отслеживать процессы, происходящие в древесине. Сразу необходимо проинспектировать углы и при необходимости их проконопатить. Потом отслеживать состояние их, а также соединений бруса. Если нагели вбивались с большим усилием, при усушке брус может на них повиснуть, из-за чего образуются щели. Решить проблему можно околачиванием: берут огромный деревянный молоток и стучат по стенам, вызывая более быструю усадку. Этот же прием используют, если дом садиться слишком медленно.

В видео показаны основные этапы того, как построить дом из бруса. Несмотря на лирические отступления, много ценной информации.

Как построить дом из бруса: фотоотчет

Строили такой дом.

Почти готовыйЗаказали по проекту стеновой комплект, под него залит ленточный фундамент.

Готовый фундамент с продухамиПривезли заготовки с запилеными чашами. Их аккуратно выгрузили, при этом осматривая на предмет недостатков. Проблемным оказался один брус — он был в середине связки и задохнулся — покрылся грибком Его отложили на отдельное «лечение». Остальные покрыли пропиткой (Валти Похьюста) и сложили в штабеля.

Работать удобнее широкой кистьюЧтобы не было проблем с грибком под каждый уложена прокладка — доски, лежащие поперек.

Брус складывают в проветриваемые штабеля, чтобы по ходу дела он сохТакже были закуплены рулоны утеплителя и нагеля. Нагели отправили купаться в пропитке. В старую ванну налили пропитку и оставили их на пол дня, потом достали и высушили.

Нагели отправили купаться в пропитке. В старую ванну налили пропитку и оставили их на пол дня, потом достали и высушили.

На уложенную на фундаменте гидроизоляцию разложили первый венец — полубрус. У него в нижней части отсутствуют канавки.

Укладка и выравнивание первого венцаК фундаменту его притянули анкерами к залитым в бетон шпилькам.

Под гайки вырезаем неглубокие отверстияУложили первый венец. Тот, что ранее закрепили на фундаменте называют чаще «нулевым».

На нулевой, уложен первый венецПеремеряем диагонали. Для того, чтобы чашки укладывались без проблем и не было перекоса, они должны быть равны. Допустимый перекос — пару миллиметров.

Перемеряем диагонали, при необходимости двигаемВыровняв диагонали, сверлим отверстия под шканты. Чтобы не было отверстий больше/меньше, чем необходимо по длине, на сверло насадили деревяху-ограничитель.

Хитрая приспособа — ограничитель длины сверлаПод брус кладем утеплитель, но по рекомендации финнов его края «не достают» до края бруса. Так он не будет тянуть влагу с улицы.

Так он не будет тянуть влагу с улицы.

Стены постепенно растут. В шахматном порядке их скрепляем нагелями.

Складываем стеныВ общем и целом брус более-менее нормальный, но бывают проблемы с неправильно запиленными чашками. Когда уложив брус, получаем огромную щель. Бороться с этим — только вручную подгонять чашки, чтобы легло все ровно.

Щелей быть не должно. Один брус должен ложиться на второй без зазораНа устранение этих несоответствий уходит много времени, но постепенно выкладываются все стены.

Стены из профилированного бруса стоятПриступаем к сборке стропильной системы. Сначала, как принято, устанавливаются две крайних фермы, дальше — все остальное, по проекту.

Монтаж стропильной системыГотовую обрешетку обшили рубероидом. Так оставим дом сушиться.

Почти готовыйВнутри раскладываем доски чернового пола, прибивая каждую пятую. Они будут сушиться вместе с домом.

Обучающее видео

Ошибки, которые допускаются при строительстве домов из профилированного бруса подробно описаны и разобраны в этом видео. Очень полезно. Посмотрите.

Рекомендуемые статьи:

Инициация деревянного каркаса — Юстинсомния

В какой-то момент в начале 2021 года я начал постоянно видеть эту миниатюру на YouTube.

YouTube очень хотел, чтобы я посмотрел «Деревянная рама против обычной рамы из палочек». Очевидно, я был не одинок. По причинам, известным только The Algorithm, «Деревянная рама против обычной рамы из палочек» взорвалась (до такой степени, что в марте было загружено продолжение, чтобы успокоить сброд). Я сопротивлялся его просмотру, думаю, потому, что эта вездесущая миниатюра выглядела так академично. В то время мне больше нравилось наблюдать за тем, как люди на самом деле строят дома, особенно за Cabin Build от Woodness Goodness, Tiny House Crafted Workshop (Not So Tiny) и серию Spec House от Essential Craftsman. Только в ноябре, после того как я закончил благоустройство переднего двора, поддержал папу на CDT и выкопал еще один сухой колодец, я наконец клюнул на приманку. Конечно, мои проекты по ремонту за последние 3 года вдохновили меня, но, оглядываясь назад, поразительно, что прошло всего 6 минут, прежде чем я ничего не знал о деревянных каркасах, а с абсолютной ясностью понял, что я… один день —построить каркасный дом. И я не имею в виду «построить», как в «попросить кого-нибудь построить», я имею в виду «построить своими руками».

Очевидно, я был не одинок. По причинам, известным только The Algorithm, «Деревянная рама против обычной рамы из палочек» взорвалась (до такой степени, что в марте было загружено продолжение, чтобы успокоить сброд). Я сопротивлялся его просмотру, думаю, потому, что эта вездесущая миниатюра выглядела так академично. В то время мне больше нравилось наблюдать за тем, как люди на самом деле строят дома, особенно за Cabin Build от Woodness Goodness, Tiny House Crafted Workshop (Not So Tiny) и серию Spec House от Essential Craftsman. Только в ноябре, после того как я закончил благоустройство переднего двора, поддержал папу на CDT и выкопал еще один сухой колодец, я наконец клюнул на приманку. Конечно, мои проекты по ремонту за последние 3 года вдохновили меня, но, оглядываясь назад, поразительно, что прошло всего 6 минут, прежде чем я ничего не знал о деревянных каркасах, а с абсолютной ясностью понял, что я… один день —построить каркасный дом. И я не имею в виду «построить», как в «попросить кого-нибудь построить», я имею в виду «построить своими руками».

«Вы когда-нибудь строили дом своими руками из материалов, оставленных природой? Каждый должен однажды испытать это. Это самый приятный опыт, который я знаю. Мы были так же увлечены, как дети, строящие форты или снежные домики, и это сделало нас самым сплоченным маленьким обществом на всем Западе». — Сьюзен Берлинг Уорд в «Угол покоя» Уоллеса Стегнера

Я поделился своим квазирелигиозным пробуждением со Стефани, которая, к моему облегчению, полностью погрузилась в открытую балку, эстетику «форма следует за функцией» (с оговоркой, что она была не в том положении, чтобы в любое время подписаться под этикой деревянного каркаса «сделай сам»). скоро, если когда-либо). Той же ночью я отправил электронное письмо в Shelter Institute, создателям видео, и попросил их добавить меня в список ожидания для всех трех распроданных занятий по деревянному каркасу в первой половине 2022 года. Я был разочарован, обнаружив, что на следующий день что в каждом списке ожидания было более 100 человек, и все они боролись за то, чтобы открыть одно и то же маловероятное место. Поскольку было трудно планировать что-либо помимо выпуска Стефани в мае, мне пришлось отложить свои мечты о деревянном каркасе. Или я так думал.

Поскольку было трудно планировать что-либо помимо выпуска Стефани в мае, мне пришлось отложить свои мечты о деревянном каркасе. Или я так думал.

Два месяца спустя я получил электронное письмо от Blueberry из Shelter. Я немедленно открыл его (потому что, конечно же, я смотрел «Как Blueberry и Gaius получили свои имена?»). Мне потребовалось мгновение, чтобы полностью понять, что она написала:

.…вы в списке ожидания…у нас только что открылось место…если вы все еще заинтересованы…пожалуйста, дайте мне знать как можно скорее…оно будет отправлено первому, кто ответит утвердительно…

Она скопировала 46 человек! Я посмотрел даты занятий: 24–28 января. Какое еще было число? Четверг, 20 января. Занятия начались в понедельник — в Мэне! Я колебался. Стефани вернется в школу на этой неделе, но меня это не коснется. В моем календаре ничего не было. Мой проект реконструкции гаража был в хорошей точке остановки. Как мне попасть в Мэн? Было ли достаточно времени, чтобы забронировать рейс? Где бы я остановился? Были ли рядом гостиницы? Насколько холодно будет? Конечно, вся эта неопределенность не имела бы значения, если бы я не получил место, поэтому я составил максимально краткий утвердительный ответ: «Мне определенно интересно!» — и нажал «Отправить». Что я сделал? Просматривая ее электронную почту, я увидел, что получил ее в 10:01 и ответил в 10:03. Тем не менее, я проклинал свою короткую нерешительность — что, если бы кто-то ответил раньше меня? Я присматривался к рейсам в Мэн (чтобы отвлечься от неизвестности), когда Блюберри позвонила и сообщила, что это место мое, если я захочу. Было ощущение, что я выиграл в лотерею.

Что я сделал? Просматривая ее электронную почту, я увидел, что получил ее в 10:01 и ответил в 10:03. Тем не менее, я проклинал свою короткую нерешительность — что, если бы кто-то ответил раньше меня? Я присматривался к рейсам в Мэн (чтобы отвлечься от неизвестности), когда Блюберри позвонила и сообщила, что это место мое, если я захочу. Было ощущение, что я выиграл в лотерею.

Вот так я оказался в Вулидже, штат Мэн, на прошлой неделе, посещая курс «Purely Post & Beam» в Shelter Institute. Трудно было поверить, что 27 из нас пройдут путь от нулевых практических знаний о деревянном каркасе до возведения следующего деревянного каркаса размером 24×24 фута, который мы измерили, разметили и вырезали сами — всего за 5 дней!

3D-рендеринг того, что мы будем строить В понедельник утром я взял набор инструментов для деревянного каркаса, который они отложили для меня, и нашел место в их классной комнате с деревянным каркасом. День начался с кратких замечаний 76-летнего основателя Shelter Пэта Хеннина, который затем передал бразды правления своему сыну Гаюсу и дочери Блуберри, поскольку Пэт несколько дней назад повредил спину. Некоторые из нас были более чем поражены тем, что уже видели так много их на YouTube. После того, как все представились, включая персонал, Гаюс начал обсуждение инструментов для деревянного каркаса в нашем наборе, большинство из которых были либо новыми для меня, либо мне просто никогда раньше не приходилось их использовать. Затем Blueberry провела увлекательный урок по дизайну и черчению, на котором мы научились наносить фасады на пергамент, используя масштаб архитектора.

Некоторые из нас были более чем поражены тем, что уже видели так много их на YouTube. После того, как все представились, включая персонал, Гаюс начал обсуждение инструментов для деревянного каркаса в нашем наборе, большинство из которых были либо новыми для меня, либо мне просто никогда раньше не приходилось их использовать. Затем Blueberry провела увлекательный урок по дизайну и черчению, на котором мы научились наносить фасады на пергамент, используя масштаб архитектора.

В тот день мы встретились в столярной мастерской, металлическом каркасном «ангаре» площадью 8000 квадратных футов, который мы должны были занять на неделю. Внутри высоко по периферии были уложены бревна для конструкций по заказу заказчика. Гаюс раздал листы с подробным описанием пазов и шипов, специфичных для каждой стойки, балки, балки, стропила и ветровой связи. После того, как он продемонстрировал, как размечать квадратный срез, делать разметку и пользоваться японской пилой из наших наборов, каждый из нас направился к одной из досок восточной белой сосны, разбросанных по всей мастерской. Я оказался перед балкой 8×10″. (Примечание: все бревна были выстроганы до реальных размеров, в отличие от номинального пиломатериала, где размер 2 × 4 фактически составляет ~ 1 ½ × 3 ½ дюйма.) Первый порядок действий: вырезание одного торцевого квадрата. Звучит просто, но я никогда раньше этим не занимался — если только мне не везло. Один совет, который я никогда не забуду: «Вы не режете на строку, если не можете увидеть строку». Перевод: режьте только там, где линия видна, а затем меняйте положение, чтобы следовать линии на противоположной стороне, в то время как полотно пилы следует за пропилом. Все балки были длиннее, чем необходимо, поэтому у нас была погрешность, чтобы попрактиковаться в прямоугольных разрезах. Но как только мы перешли на другой конец, наш окончательный разрез должен был быть идеальным, т. е. он не мог быть коротким или неправильным, поскольку он устанавливал предельную длину балки. В моем случае он должен был быть ровно 288 дюймов (или 24 фута) в длину.

Я оказался перед балкой 8×10″. (Примечание: все бревна были выстроганы до реальных размеров, в отличие от номинального пиломатериала, где размер 2 × 4 фактически составляет ~ 1 ½ × 3 ½ дюйма.) Первый порядок действий: вырезание одного торцевого квадрата. Звучит просто, но я никогда раньше этим не занимался — если только мне не везло. Один совет, который я никогда не забуду: «Вы не режете на строку, если не можете увидеть строку». Перевод: режьте только там, где линия видна, а затем меняйте положение, чтобы следовать линии на противоположной стороне, в то время как полотно пилы следует за пропилом. Все балки были длиннее, чем необходимо, поэтому у нас была погрешность, чтобы попрактиковаться в прямоугольных разрезах. Но как только мы перешли на другой конец, наш окончательный разрез должен был быть идеальным, т. е. он не мог быть коротким или неправильным, поскольку он устанавливал предельную длину балки. В моем случае он должен был быть ровно 288 дюймов (или 24 фута) в длину. С обоих концов я сначала сделал пробные пропилы, просто чтобы почувствовать работу тяговой пилы. Гаюс объяснил, как геометрия пилы заставляла ее пилить тем агрессивнее, чем дальше были руки на рукоятке — часто до такой степени, что она застревала в зеленом дереве. Если переместить обе руки вверх к верхней части рукоятки, при этом большие пальцы фактически касаются верхнего края лезвия, пила ослабнет и будет плавно резать. Примечательно, что к 17:00 нам удалось распилить все 44 бревна по длине, после чего мы наслаждались прекрасным набором домашних супов, которые Блюберри приготовила для класса.

С обоих концов я сначала сделал пробные пропилы, просто чтобы почувствовать работу тяговой пилы. Гаюс объяснил, как геометрия пилы заставляла ее пилить тем агрессивнее, чем дальше были руки на рукоятке — часто до такой степени, что она застревала в зеленом дереве. Если переместить обе руки вверх к верхней части рукоятки, при этом большие пальцы фактически касаются верхнего края лезвия, пила ослабнет и будет плавно резать. Примечательно, что к 17:00 нам удалось распилить все 44 бревна по длине, после чего мы наслаждались прекрасным набором домашних супов, которые Блюберри приготовила для класса.

После того, как во вторник первым делом научили нас точить стамески и слики, мы точили все утро. Мы начали с их шлифовки крупной наждачной бумагой на плоской стеклянной пластине вместе с хонинговальной насадкой (все есть в наших наборах). Затем мы отшлифовали их наждачной бумагой с более мелкой зернистостью и отполировали кожаным ремешком, пропитанным оксидом алюминия. Как только мы добились этой неуловимой четкости, мы перешли к раскладке столярных изделий на столбах и балках, каждая по своему чертежу. Команда из 3 человек будет отвечать за каждую балку 8×10 дюймов, а команда из 2 человек — за каждую стойку 8×8 дюймов. Я вызвался на одну из должностей, которая требовала сложного сквозного паза с наклонным дном, чтобы принять заклиненный шип полуласточкин хвост от одной из балок. После того, как наш макет был проверен сотрудником, нам дали зеленый свет, чтобы начать надрезать линии и резать стыки. Общий подход заключался в том, чтобы отметить периметр долотом, от одной восьмой до одной четверти дюйма внутри линии разреза, затем вырезать отходы долотом (скошенной стороной вниз) и, наконец, обработать стенки с помощью слика ( плоской стороной вниз) прямо к линии разреза, часто проверяя квадратность и при необходимости корректируя стружку. Большая часть прочности соединения зависит от его герметичности, поэтому требуемая здесь точность была ошеломляющей — определенно ничего такого, чего я никогда раньше не достигал с деревом, ручными инструментами или нет.

Как только мы добились этой неуловимой четкости, мы перешли к раскладке столярных изделий на столбах и балках, каждая по своему чертежу. Команда из 3 человек будет отвечать за каждую балку 8×10 дюймов, а команда из 2 человек — за каждую стойку 8×8 дюймов. Я вызвался на одну из должностей, которая требовала сложного сквозного паза с наклонным дном, чтобы принять заклиненный шип полуласточкин хвост от одной из балок. После того, как наш макет был проверен сотрудником, нам дали зеленый свет, чтобы начать надрезать линии и резать стыки. Общий подход заключался в том, чтобы отметить периметр долотом, от одной восьмой до одной четверти дюйма внутри линии разреза, затем вырезать отходы долотом (скошенной стороной вниз) и, наконец, обработать стенки с помощью слика ( плоской стороной вниз) прямо к линии разреза, часто проверяя квадратность и при необходимости корректируя стружку. Большая часть прочности соединения зависит от его герметичности, поэтому требуемая здесь точность была ошеломляющей — определенно ничего такого, чего я никогда раньше не достигал с деревом, ручными инструментами или нет. Мы думали, что находимся на правильном пути (хотя подсознательно ошибались, снимая меньше, а не больше), но когда кто-нибудь из сотрудников подходил, чтобы проверить нашу работу (всегда поддерживая и конструктивно — я никогда не слышал повышенного голоса или грубое слово всю неделю), они неизменно говорили: «Я все еще чувствую счет» или «Я вижу небольшой свет, проходящий через верхнюю часть квадрата». Поэтому они снимали сликом несколько полупрозрачных стружек, а затем говорили: «Теперь он на линии» или «Видишь, теперь он квадратный». Точность и дзен их мастерства были унизительны. Я не был уверен, как поздно они заставят нас стучать… до рассвета? — но Гаюс отпустил нас сразу после 5, пошутив, что лучше уйти, пока у всех еще есть пальцы.

Мы думали, что находимся на правильном пути (хотя подсознательно ошибались, снимая меньше, а не больше), но когда кто-нибудь из сотрудников подходил, чтобы проверить нашу работу (всегда поддерживая и конструктивно — я никогда не слышал повышенного голоса или грубое слово всю неделю), они неизменно говорили: «Я все еще чувствую счет» или «Я вижу небольшой свет, проходящий через верхнюю часть квадрата». Поэтому они снимали сликом несколько полупрозрачных стружек, а затем говорили: «Теперь он на линии» или «Видишь, теперь он квадратный». Точность и дзен их мастерства были унизительны. Я не был уверен, как поздно они заставят нас стучать… до рассвета? — но Гаюс отпустил нас сразу после 5, пошутив, что лучше уйти, пока у всех еще есть пальцы.

Мы возобновили работу в нашей столярной мастерской в среду утром в 8:30. В какой-то момент они продемонстрировали нам некоторые электроинструменты, которые они используют для ускорения черновой обработки соединений в своем коммерческом производстве. Я мог видеть, как при наличии терпения и времени один человек мог легко выполнить всю столярную работу в деревянном каркасе с помощью одних только ручных инструментов. Тем не менее, в классе определенно был контингент, который чувствовал, что выполнение всей этой работы вручную займет «вечность», и поэтому ушел от демонстрации цепного долбежного станка почти со слюной. Что касается меня, то я был счастлив вернуться к своему долоту, слику и молотку. Мы закончили наш пост около 15:00, поэтому я запрыгнул на одну из оставшихся стропил 4 × 6 ″, которая нуждалась в соединении внахлестку. Я уже почти закончил, когда нам сказали начинать собираться. Мы все снова собрались в классе для сеанса вопросов и ответов, где каждый мог свободно задавать все свои вопросы о горящем деревянном каркасе, в то время как все остальные получали пользу от последовавших за этим широких дискуссий.

Я мог видеть, как при наличии терпения и времени один человек мог легко выполнить всю столярную работу в деревянном каркасе с помощью одних только ручных инструментов. Тем не менее, в классе определенно был контингент, который чувствовал, что выполнение всей этой работы вручную займет «вечность», и поэтому ушел от демонстрации цепного долбежного станка почти со слюной. Что касается меня, то я был счастлив вернуться к своему долоту, слику и молотку. Мы закончили наш пост около 15:00, поэтому я запрыгнул на одну из оставшихся стропил 4 × 6 ″, которая нуждалась в соединении внахлестку. Я уже почти закончил, когда нам сказали начинать собираться. Мы все снова собрались в классе для сеанса вопросов и ответов, где каждый мог свободно задавать все свои вопросы о горящем деревянном каркасе, в то время как все остальные получали пользу от последовавших за этим широких дискуссий.

В четверг утром все сосредоточились на закреплении закрепленных за ними стоек и балок. Те из нас, кто закончил работу, вырезали соединения птичьего рта на другом конце каждого стропила. Персонал также продемонстрировал, как они использовали радиально-консольную пилу, настольную пилу и переносную ленточнопильный станок для окончательной резки всех 24 ветровых раскосов в конструкции. После обеда мы вернулись в класс для технического и удивительно глубокого инженерного урока от Гаюса. Мы рассчитали изгибающие моменты, горизонтальный сдвиг и прогиб для конкретной точки на конкретной балке конструкции. Я нашел все это очень поучительным, и это ответило на вопрос, который мучил меня уже некоторое время. Я смотрел все эти видео на YouTube, где кто-то что-то строит, например, беседку, и казалось случайным, выберут ли они, скажем, 2×8 или 2×6. Это заставило меня задуматься о том, как выбрать подходящий размер пиломатериалов для использования в определенных целях в конкретном месте. По всей вероятности, эти люди на YouTube просто наигрались или полагались на эмпирические правила. Но теперь я знал, как кто-то (обычно профессиональный инженер с программой САПР) будет определять минимальный размер пиломатериала, необходимый для противостояния статическим и динамическим силам, которые можно ожидать для конкретного применения в конкретной конструкции.

Те из нас, кто закончил работу, вырезали соединения птичьего рта на другом конце каждого стропила. Персонал также продемонстрировал, как они использовали радиально-консольную пилу, настольную пилу и переносную ленточнопильный станок для окончательной резки всех 24 ветровых раскосов в конструкции. После обеда мы вернулись в класс для технического и удивительно глубокого инженерного урока от Гаюса. Мы рассчитали изгибающие моменты, горизонтальный сдвиг и прогиб для конкретной точки на конкретной балке конструкции. Я нашел все это очень поучительным, и это ответило на вопрос, который мучил меня уже некоторое время. Я смотрел все эти видео на YouTube, где кто-то что-то строит, например, беседку, и казалось случайным, выберут ли они, скажем, 2×8 или 2×6. Это заставило меня задуматься о том, как выбрать подходящий размер пиломатериалов для использования в определенных целях в конкретном месте. По всей вероятности, эти люди на YouTube просто наигрались или полагались на эмпирические правила. Но теперь я знал, как кто-то (обычно профессиональный инженер с программой САПР) будет определять минимальный размер пиломатериала, необходимый для противостояния статическим и динамическим силам, которые можно ожидать для конкретного применения в конкретной конструкции. Позже тем же вечером мы посетили несколько деревянных каркасных амбаров семьи Хеннин, а затем собрались в деревянном фермерском доме Пэта, чтобы пообедать. Гаюс предложил приготовить лобстера каждому, кто его принесет. Когда в Риме, да?

Позже тем же вечером мы посетили несколько деревянных каркасных амбаров семьи Хеннин, а затем собрались в деревянном фермерском доме Пэта, чтобы пообедать. Гаюс предложил приготовить лобстера каждому, кто его принесет. Когда в Риме, да?

Мы прибыли в мастерскую в пятницу утром, чтобы поднять нашу деревянную раму. Процесс начался с укладки на землю балки, стоек и ветровых раскосов, которые составляли единый изгиб (или поперечное сечение) конструкции. Это было легче сказать, чем сделать, поскольку каждая балка весила более 600 фунтов. Так что потребовалось около 20 человек, чтобы доставить его на место. Мы использовали прочный храповой ремень, чтобы втянуть центральную стойку в балку, в то время как обе боковые стойки были втянуты в нужное положение с помощью ремней, соединенных с «входом». Большой мультяшный деревянный молоток под названием «командир» помог «довести до совершенства» столярные изделия. После того, как все соединения были затянуты (используя зеркало для проверки нижней стороны), около 15 человек заняли позиции вдоль балки, чтобы поднять собранное согнутое тело с земли, в то время как еще 6-8 человек стояли позади нас с шестами наготове, чтобы продолжить. поднимая согнутый, как только бревно было выше, чем мы могли достичь. После того, как первый изгиб был закреплен временной распоркой, мы повторили процесс для второго изгиба. Два сотрудника, взгромоздившись на каждую балку, установили балку, чтобы соединить изгибы, тем самым стабилизировав конструкцию. Другие балки были вставлены в пазы типа «ласточкин хвост», прежде чем мы собрали и подняли третий и последний изгиб, снова зафиксировав его на месте с помощью балок. На этом этапе, в целях эффективности и безопасности, они использовали вилочный погрузчик, чтобы поднять стопку шпунтованных досок (предварительно собранных в секции) для создания временного пола, а затем две верхних балки, которые поддерживали стропила. Поскольку позже конструкция будет разобрана, мы подняли только 1 из 7 пар стропил крыши, которые были закреплены с помощью механических креплений через каждый птичий патрубок в верхнюю пластину. И это было все. Всего через два с половиной часа деревянный каркас был готов. И после короткой церемонии вручения дипломов нас официально назвали «деревообработчиками»!

поднимая согнутый, как только бревно было выше, чем мы могли достичь. После того, как первый изгиб был закреплен временной распоркой, мы повторили процесс для второго изгиба. Два сотрудника, взгромоздившись на каждую балку, установили балку, чтобы соединить изгибы, тем самым стабилизировав конструкцию. Другие балки были вставлены в пазы типа «ласточкин хвост», прежде чем мы собрали и подняли третий и последний изгиб, снова зафиксировав его на месте с помощью балок. На этом этапе, в целях эффективности и безопасности, они использовали вилочный погрузчик, чтобы поднять стопку шпунтованных досок (предварительно собранных в секции) для создания временного пола, а затем две верхних балки, которые поддерживали стропила. Поскольку позже конструкция будет разобрана, мы подняли только 1 из 7 пар стропил крыши, которые были закреплены с помощью механических креплений через каждый птичий патрубок в верхнюю пластину. И это было все. Всего через два с половиной часа деревянный каркас был готов. И после короткой церемонии вручения дипломов нас официально назвали «деревообработчиками»!

Выпиленный из цельного бревна, сечение — четырехугольник (квадрат или прямоугольник).

Выпиленный из цельного бревна, сечение — четырехугольник (квадрат или прямоугольник). За это время древесина высохнет, стены «сядут» и можно приступать к отделочным работам.

За это время древесина высохнет, стены «сядут» и можно приступать к отделочным работам.

На нее кладут еще слой гидроизоляции, а сверху — уже первый венец. Все эти слои связываются с фундаментом шпильками, которые залиты в фундаменте.

На нее кладут еще слой гидроизоляции, а сверху — уже первый венец. Все эти слои связываются с фундаментом шпильками, которые залиты в фундаменте.