Газосиликатные блоки своими руками в домашних условиях: Газобетонные блоки своими руками в домашних условиях

Как сделать газосиликатные блоки своими руками

Строительство собственного дома или каких-либо близлежащих сооружений — это всегда нужный и интересный процесс, который отнимает много сил, времени и денег. Поэтому почти все строительные материалы люди навострились делать своими руками. В разное время сложность работы то повышается, то понижается, но в 21 веке такой процесс приобрел новые формы, т.к. началось производство газосиликатных блоков своими руками.

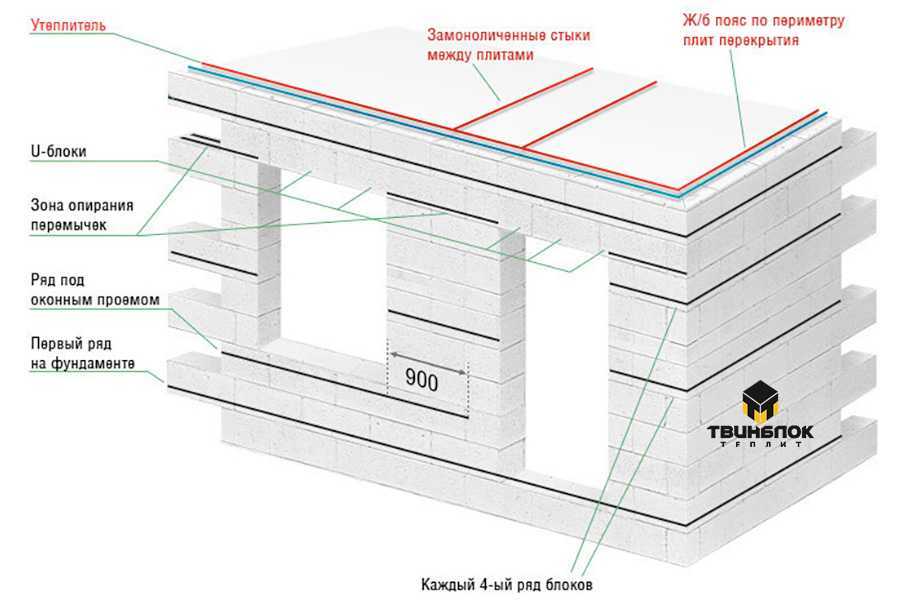

Схема двухслойной стены из газосиликата.

Основные аспекты деятельности

Перед тем как начать изготовлять газосиликатные блоки, необходимо знать множество особенностей производства.

Самое важное — это вариативность производственного процесса, т.к. могут использоваться различные составы, в зависимости от технологического процесса.

Так в качестве основных реагентов может использоваться песок с цементом, но возможен вариант и с сочетанием зола-цемент. Вода и медная стружка остаются без изменений, т. к. вода служит для разжижения и сцепки элементов, а алюминиевая стружка вступает в реакцию, что способствует образованию пор.

к. вода служит для разжижения и сцепки элементов, а алюминиевая стружка вступает в реакцию, что способствует образованию пор.

Виды газосиликатных блоков для строительства.

В промышленности используется элемент автоклавирования, но при ручной работе это невозможно, поэтому и деятельность немного перепрофилируется.

Нужно изготавливать такую смесь, которая не требует пропаривания для максимального набора прочности.

Существует множество способов разрезать газобетон, но лучше сразу заливать нужную форму, т.к. при домашней работе лишние телодвижения будут отнимать слишком много времени.

Обычно используются пилы и фрезы для дерева, т.к. они делают идеальный пропил в кратчайшие сроки, но для придания формы можно воспользоваться электролобзиком.

Конструкция очень легкая, поэтому можно использовать армирующий прут не толще 6 мм. Его можно изогнуть сразу в виде каркаса, а можно сделать и всего одну обрешетку, в зависимости от требуемой итоговой прочности, а также толщины изделия.

Вернуться к оглавлению

Основной вариант рабочей деятельности

Тут будет использоваться стандартная песчано-цементная смесь, но объем раствора будет приведен пробный, чтобы точно знать, что в итоге получится. Потребуются следующие инструменты и материалы:

Схема производства блоков на строительной площадке.

- емкости для материалов;

- емкости для смешивания;

- насадка для растворов на дрель;

- цемент м500 — 1900 г;

- вода горячая — 1400 мл;

- мелкий кварцевый песок — 1900 гр;

- алюминиевая стружка — 3 гр;

- порошок стиральный — 0,3 гр;

- NaCl — 19 г;

- пластификатор — 19 мл;

- перчатки резиновые;

- респиратор;

- формы;

- машинное масло.

В самом начале процесса изготовления газосиликатных блоков подготавливается газообразующая смесь. Для этого в небольшой емкости смешивается алюминиевая стружка, стиральный порошок и немного воды. Размешивать направленно нужно в течение 3 минут, при этом нужно быть внимательным к стружке, т.

Стиральный порошок служит для обезжиривания стружки, но на деле никакого негатива не привнесет. Вся работа выполняется в перчатках и респираторе, дабы не нанести себе какую-нибудь травму.

А пока суспензия настаивается, можно начинать изготовление раствора. Для этого песок засыпается в емкость, а сверху засыпается сухая цементная смесь. Получившаяся сухая смесь перемешивается тщательнейшим образом, чтобы в итоге не оставалось комочков и неоднородных мест. Для перемешивания дрелью обычно уходит не более 2-3 мин, но в маленьких объемах хватит и 1 мин.

Сферы применения газосиликатных блоков.

В сухую смесь выливается вода, причем нужно в банке оставить 200 мл. В воду в банке выливается пластификатор и высыпается хлористый натрий. Получившаяся консистенция перемешивается, но уже без фанатизма, как это было со стружкой. Тут достаточно 20-25 сек поболтать, после чего отодвигать в сторону.

Песчано-цементная смесь, уже залитая водой, перемешивается несколько минут до однородной массы. Тут уйдет немного больше времени, чем для предварительной сухой смеси, т.к. нужно пропитать раствор полностью. Если сухую смесь засыпать в воду, то раствор получится с комочками, поэтому за данным шагом нужно следить особенно внимательно.

Тут уйдет немного больше времени, чем для предварительной сухой смеси, т.к. нужно пропитать раствор полностью. Если сухую смесь засыпать в воду, то раствор получится с комочками, поэтому за данным шагом нужно следить особенно внимательно.

Теперь в смесь можно добавить разбавленную воду, а также алюминиевую суспензию. Раствор перемешивается самым тщательным образом до того момента, как с поверхности пропадет серебристая пленка (не более 2-3 мин). В итоге получается достаточно разжиженная масса.

В качестве пробной формы можно использовать любые емкости, смазанные машинным маслом или отработкой (как вариант — полиэтиленовая пленка). Раствор заливается на 50% от суммарного объема емкости, т.к. оставшийся объем дойдет самостоятельно.

http://ostroymaterialah.ru/youtu.be/TrdGbc-umw8

Вернуться к оглавлению

Улучшенный вариант деятельности и ее итоги

Инструменты и материалы сохраняются прежние, но вместо песка используется зола. При ограниченном количестве форм нужно учитывать тот факт, что в данном случае вспенивание будет гораздо лучше.

Процесс идентичен предыдущему полностью, но заливка осуществляется лишь на 40%. После этого, как и в первом случае, нужно оставить раствор на сутки на высыхание в неподвижном положении. Смесь останавливает свой активный рост буквально через 1 час, но газообразование происходит и дальше. По этой причине крайне нежелательно снимать респиратор, а также нужно воспользоваться качественной вентиляцией или просто открыть окно, чтобы была хорошая циркуляция воздуха.

Спустя сутки формы уже можно начинать двигать, причем при желании можно даже формы снять.

http://ostroymaterialah.ru/youtu.be/y3ilqDmJ_x4

В итоге можно обратить внимание, что получившиеся газосиликатные блоки с песком будут значительно прочнее и тяжелее, тогда как зола дает гораздо больший объем и легкость, что благотворно сказывается на теплоизоляционных качествах. Приведенное соотношение является лабораторным, поэтому на практике можно взять любой из 2-х вариантов, после чего добавлять или уменьшать количество компонентов в зависимости от итоговых требований.

Изготовление газосиликатных блоков — это не только способ сэкономить деньги при собственном строительстве, а одна из популярных во многих местностях бизнес-идей. Небольшая подработка в выходной день, которая иногда позволяет превысить основную заработную плату.

Газобетон своими руками в домашних условиях: технология

Многие владельцы загородных домов с целью сэкономить изготавливают газобетон своими руками в домашних условиях. Газобетонные блоки пользуются большим спросом среди застройщиков, поскольку обладают отличными эксплуатационными характеристиками. Но чтобы домашний строительный материал был качеством не хуже заводского, нужно ознакомиться со всеми особенностями его изготовления заранее, уделив особое внимание пропорциональному соотношению компонентов в составе.

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Укладка газобетонного блока

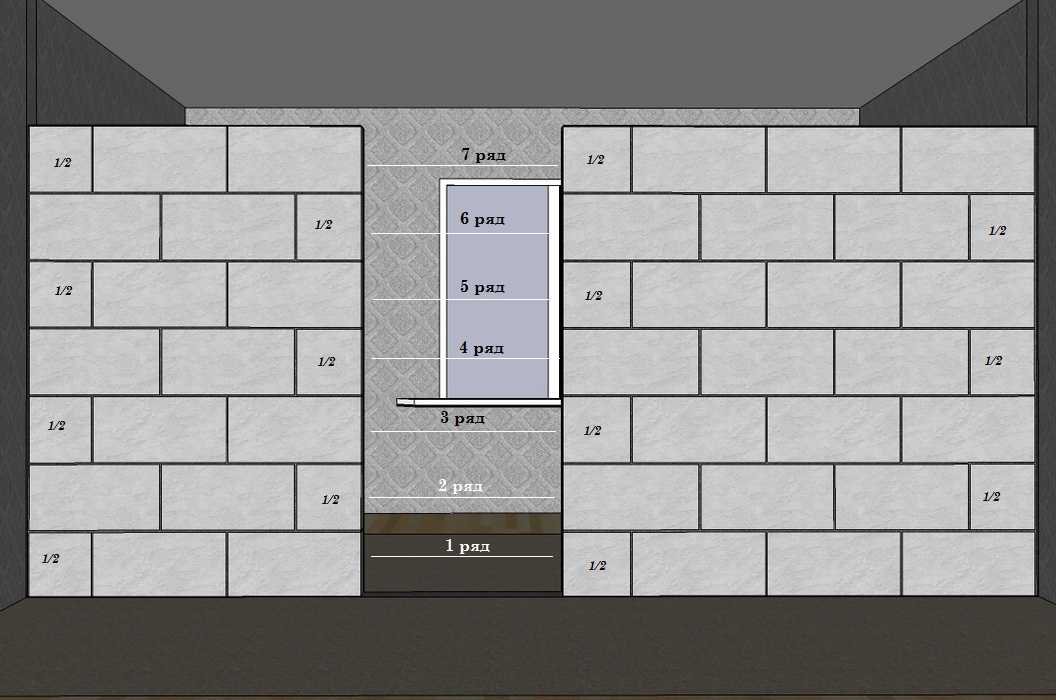

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Важно. Битые блоки с отколотыми гранями используют для изготовления доборных камней, монтажа фронтонов, перегородок.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Дополнительная информация

Блоки из газобетона можно изготавливать в самых разных конфигурациях, менять размеры форм и их конструкцию в зависимости от того, в каком виде запланирована кладка. Можно отнести это к важным плюсам производства данного стройматериала. Разумеется, по прочностным характеристикам произведенный неавтоклавным способом газобетон автоклавному будет несколько уступать. Однако для использования в личных нуждах при проведении не слишком масштабного строительства он подойдет великолепно.

Разных показателей прочности для бетонного раствора можно добиваться, изменяя пропорции компонентов. Однако стандартная рецептура будет соответствовать нижеследующим показателям:

- песок – 20-40%;

- цемент – 51-71%;

- известь – 1-5%;

- пудра алюминиевая – 0,04-0,09%;

- вода – 0,25-0,8%.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.

- Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

Найти надежного партнера, который предложит качественный товар, можно, воспользовавшись услугами нашего сайта. Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

5 / 5 ( 1 голос )

Филонцев Виктор Николаевич

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

- вода;известь;кварцевый песок;цемент;алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Производство газобетона своими руками – альтернативное решение для тех, кто имеет много свободного времени и стремится сэкономить на материале для постройки дома.

Изучаем технологию

Производство начинается с подготовительных этапов:

- собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме.

Материалом, из которого изготавливают формы, служит дерево, или металл;

Материалом, из которого изготавливают формы, служит дерево, или металл;Плюс – отвердевание происходит естественным путем

подготавливаем основные составляющие для газобетона.

Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость.

Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

технология строительства земляного дома своими руками, особенности изготовления блоков. Проекты домов и свойства материалов

- Что это?

- Технология строительства дома

- Полезные советы

Многим застройщикам будет полезно узнать, что такое земляной грунт и как из него строить дома. Помимо технологии строительства земляного дома своими руками, необходимо изучить ключевые особенности изготовления блоков. Также стоит ознакомиться с проектами домов и со свойствами самого материала.

Помимо технологии строительства земляного дома своими руками, необходимо изучить ключевые особенности изготовления блоков. Также стоит ознакомиться с проектами домов и со свойствами самого материала.

Что это такое?

Под названием «земляной бит» фигурирует обычный земляной грунт, используемый в строительстве по специальной технологии. Техника не слишком нова – она была изобретена в самом конце 18 века. Решающую роль сыграл архитектор Львов. Однако подобные сооружения, хотя и более старого типа, строились и в древнеримский период. Они широко известны в африканских странах.

Бояться проблем вряд ли стоит — основных свойств земляного грунта достаточно, чтобы с успехом использовать его в различных укрепленных валах. А так как он по военным меркам надежен, то вполне применим и в гражданском строительстве.

Для изготовления блоков используют не всякую ужасную землю, а только тщательно подобранный грунт, лучше всего смешанный с песком.

Пропорция всегда подбирается индивидуально. Слишком тощий, а также слишком жирный грунт не подходит. Взять его с большой глубины тоже вряд ли разумно. Соотношение подбирается по объему. Последовательность работ следующая:

- просеять глину через сито;

- смешать все подготовленное;

- цемент разбавить водой;

- залить раствором смесь и перемешать до нужной густоты;

- прессовать смесь в специальные формы;

- ждать застывания 2-3 дня.

Пригодность собранной почвы определяется ее внешним видом. Необходимо желтый , красная, белая или светло-коричневая земля.

Земляную приготовленную смесь необходимо засыпать. В противном случае он пересохнет и потеряет достаточно влаги, чтобы грамотно и полноценно выложить стены.

В противном случае он пересохнет и потеряет достаточно влаги, чтобы грамотно и полноценно выложить стены.

Важно: готовая земляная коронка после старения имеет приличный гвоздь. Тест простой: проверяют, насколько прочно гвоздь входит в стену, гнется ли он под углом 90 градусов от ударов (сам материал не должен раскалываться)

Водостойкость грунта повышают добавлением портландцемента — его надо класть 3% по массе … Есть и альтернатива: укладка торфяной крошки. Используется в количестве 70-90 кг на 1 куб. м. Для наибольшей защиты от воды нужно потратить больше времени на перемешивание. При использовании грунта из лёссовидных грунтов требуется внесение 40 % мелкого шлака или 15 % извести-пушонки.

Технология домостроения

При подготовке проектов земляных домов особое внимание уделяется выполнению фундаментов и цоколей. В планах написано:

- выполнение отмостки и ее откоса;

- этажа;

- гидроизоляционные вещества;

- уровня земли;

- ширина песчаных оснований зданий.

Составными частями стен здания из земляного грунта являются:

- рубероид;

- Пробка; перемычка

- ;

- мауэрлат;

- кобылка;

- стропил;

- отмостка; гипс

- .

Необходимо понимать, что вышеуказанный цемент действует не более чем опалубка по отношению к основной массе земли. В последующем следует избегать попадания атмосферных осадков на стены дома. Фундамент земляных домов можно делать из бутового камня. Так был построен дворец в Гатчине, простоявший без капитального ремонта около 2 веков.

Как всегда, чтобы построить конструкцию своими руками, пошагово начинаем с разметки и разбивки участка. По всей территории убирается дерн, а на его место укладывается песок. Важно: дерн не нужно выбрасывать или вывозить, он используется в садовых работах. На сухом, плотном грунте — при глубоком залегании грунтовых вод — придется обустраивать ленту с небольшой глубиной и перемычкой.

Если грунт пучит, необходимо использовать заглубленное основание, уходящее под линию промерзания.

Траншею, если строится дом с небольшой глубиной, необходимо копать глубиной 60 см. Оптимальная толщина стены в этом случае от 50 до 70 см. Дно траншеи засыпается влажным песком с помощью ручной трамбовки. Его доводят до толщины 20 см послойно. По всему периметру траншея должна быть оборудована сварной арматурой коробчатого типа, созданной из стальных прутков сечением примерно 1 см.

Также используется в перемычках. По углам фундамента и там, где будет примыкать перемычка, приваривают по паре стоек. Их монтируют с помощью отвеса. Фундамент должен быть приподнят над землей не менее чем на 50 см. Контролировать горизонтальную линию можно с помощью трубчатого уровня, а там, где есть вентиляционные отверстия, вставить деревянные ящики; они монтируются с расчетом на дальнейшее снятие.

Следующие этапы работ следующие:

- подготовка фундамента под печь или камин;

- оголить все несущие балки пола;

- изолировать их концы рубероидом или рубероидом;

- закрепить пару кусков досок в местах установки дверных коробок;

- забить в такие импровизированные ящики опилки, предварительно вымоченные в известковом молоке;

- сверху положить минеральную вату;

- заготовить дверную коробку из шпунтованной доски;

- крышка с гидроизоляцией из мастики;

- разложить и закрепить первый ряд соединительных лестниц, созданных из обычных реек;

- подготовить независимые друг от друга опалубки для углов и промежуточных элементов.

Угловая опалубка крепится длинными болтами. Его концы оснащены деревянными заглушками. Внутрь насыпают 10-15 см земли, которую тщательно забивают ручной трамбовкой.

Как только уплотненный слой достигнет 15 см, необходимо засыпать 1-1,5 см пуха. Угловые формы достраивают до 30 см и снова уплотняют.

Сам процесс изготовления стен подразумевает:

- применение опалубочных щитов;

- дополнив их заглушками с одного края;

- добавление насечек на концах уголков;

- укладка грунта известковыми слоями;

- создание стен слоями по 30 см;

- прокладка под оконными проемами первых поясов пары стальных проволок сечением не менее 6 мм;

- соединение стоек проводом;

- установка оконных рам;

- размещение второго проволочного ремня на высоте около 1,5 м;

- создание третьего пояса над дверями и рамами;

- выкладка верхней обвязки;

- покрытие верхней части стен рубероидом или рубероидом;

- оштукатуривание стен или покраска хлорной краской;

- изготовление отмостки из глины или бетона.

Вы также можете построить круглый земляной дом. Обычно строится из мешков с землей. Траншея копается до плотного грунта. Все необходимые коммуникации закапываются заранее. Посередине ставится шест или труба с веревкой для точного измерения радиуса.

Фундамент формируется из мешков с гравием. Для страховки от холодного климата советуют брать керамзит или пемзу. Пороги входных дверей изготавливаются из бетона или натурального камня. Добавление пигмента в затирку облегчает достижение приятного цвета.

Бетон должен сохнуть от 7 до 10 дней, и только потом монтируют короб, усиливая его распорками.

Следующие шаги:

- раскладка мешков с землей;

- точное измерение радиуса;

- применение уголков из дерева или металла;

- подготовка крепежа для электрических коробок;

- работа с оконными рамами и гнутыми перемычками;

- формирование кровли;

- установка окон и дверей;

- нанесение цементной штукатурки на наружные стены;

- оштукатуривание изнутри глиняной смесью;

- работа с электрикой, сантехникой, оформление помещения по своему вкусу.

Полезные советы

Толщина наружных земляных стен должна быть не менее 50 см. Внутренние несущие стены на первом этаже толщиной менее 30-40 см не допускаются. На втором этаже они должны быть не менее 25 на 30 см. Свес крыши менее 60 см нежелателен – иначе она просто не сможет обеспечить достаточную защиту от осадков. Хотя биту земляную можно изготовить из различных грунтов, категорически нельзя использовать:

- торф;

- вегетативных слоя;

- илистая земля.

Если под домом предполагается обустроить подвал, то взятого из котлована грунта обычно хватает только на стены. Влажность земли должна быть от 10 до 16%. Определяется просто: комок не должен крошиться при сжатии в руке.

Если почва чрезмерно влажная, ее придется просушить, периодически перелопачивая.

Фундамент можно сделать не только из бутового — кирпич и бутобетон тоже подойдет . Цоколь должен быть высотой 50 см, а ширина соответствовать толщине стены. Нет необходимости обустраивать выступы на этом уровне. В состав армирующих лестниц могут входить как бруски, так и отшлифованные столбы. Для армирования также допускается использовать укладку соломы и натягивание проволоки на забивные штыри.

Цоколь должен быть высотой 50 см, а ширина соответствовать толщине стены. Нет необходимости обустраивать выступы на этом уровне. В состав армирующих лестниц могут входить как бруски, так и отшлифованные столбы. Для армирования также допускается использовать укладку соломы и натягивание проволоки на забивные штыри.

По боковым кромкам всех ящиков и проемов оставляют запас 1 см. Этого зазора вполне достаточно для проведения конопатных работ. Края рубероида или рубероида, выложенные на проемах, заводят под стены не менее чем на 15 см. Толщина перемычек определяется в каждом случае индивидуальным расчетом. Если предстоит сделать много окон, по всему периметру формируют перемычки, чтобы стены были более устойчивыми.

Стропила в заглубленном доме выполняются безнапорным способом. Мауэрлат формируется из сухого обрезного бревна или толстой деревянной плиты. Конструкции соединяются с помощью вырубок – внимательно следите за тем, чтобы эти вырубки не оказались над проемами. Дверные и оконные рамы устанавливаются только через 120-150 дней, когда стены осядут. Выступ подоконников должен быть не менее 5 см.

Дверные и оконные рамы устанавливаются только через 120-150 дней, когда стены осядут. Выступ подоконников должен быть не менее 5 см.

Комментарий успешно отправлен.

Рекомендуем прочитать

Материал очень дешевый (3 доллара за блок 20x60x10 см) и легко доступен в строительных магазинах, даже в тех, которые обслуживают частных лиц.

Материал очень дешевый (3 доллара за блок 20x60x10 см) и легко доступен в строительных магазинах, даже в тех, которые обслуживают частных лиц. Отверстие для подачи газа в горелку должно быть не больше 1 мм.

Отверстие для подачи газа в горелку должно быть не больше 1 мм.  Также не должно быть запаха газа. После использования ВСЕГДА закрывайте главный вентиль газового баллона.

Также не должно быть запаха газа. После использования ВСЕГДА закрывайте главный вентиль газового баллона. Можно легко обрабатывать/вырезать.

Можно легко обрабатывать/вырезать. Твердый припой для латуни/меди легко доступен в местном хозяйственном магазине. Для сборки такой горелки требуются только основные инструменты. Что вам нужно:

Для оптимизации я сделал горелку из стальной трубы с внутренним диаметром 25 мм. (наружный диаметр 28 мм) для сопла горелки. На рисунке ниже показана трубка сопла, изготовленная из стальной трубы диаметром 25 мм. Он просто сделан из оцинкованной стальной трубы центрального отопления. Для впуска газа используется нагревательная стальная трубка диаметром 15 мм, конец которой припаян к медному диску для закрытия. В нем имеется небольшое отверстие (диаметром 1 мм), через которое газ поступает в сопло.

Твердый припой для латуни/меди легко доступен в местном хозяйственном магазине. Для сборки такой горелки требуются только основные инструменты. Что вам нужно:

Для оптимизации я сделал горелку из стальной трубы с внутренним диаметром 25 мм. (наружный диаметр 28 мм) для сопла горелки. На рисунке ниже показана трубка сопла, изготовленная из стальной трубы диаметром 25 мм. Он просто сделан из оцинкованной стальной трубы центрального отопления. Для впуска газа используется нагревательная стальная трубка диаметром 15 мм, конец которой припаян к медному диску для закрытия. В нем имеется небольшое отверстие (диаметром 1 мм), через которое газ поступает в сопло. Некоторое моющее средство в воде с щеткой также можно использовать, пока оно пузырится.

Некоторое моющее средство в воде с щеткой также можно использовать, пока оно пузырится. Подсоедините припаянную стальную трубку к наконечнику, приложите палец к маленькому отверстию и откройте газовые клапаны. Не должно быть слышно шипения или шипения, не должно быть запаха газа и не должно появляться пузырьков. Нанесите еще больше спрея от утечек. Когда это не протекает, эта часть готова к использованию.

Подсоедините припаянную стальную трубку к наконечнику, приложите палец к маленькому отверстию и откройте газовые клапаны. Не должно быть слышно шипения или шипения, не должно быть запаха газа и не должно появляться пузырьков. Нанесите еще больше спрея от утечек. Когда это не протекает, эта часть готова к использованию.  Лучше использовать кусок трубы чуть большего диаметра, который просто надевается на трубку сопла.

Лучше использовать кусок трубы чуть большего диаметра, который просто надевается на трубку сопла. Ползунок регулировки впуска воздуха при использовании без принудительной подачи воздуха

Ползунок регулировки впуска воздуха при использовании без принудительной подачи воздуха  Чтобы проверить это, я сделал новую трубку с большим отверстием, так как давление природного газа составляет всего 30 мбар по сравнению с 500 мбар на 1 бар пропана. Я просверлил отверстие диаметром 2 мм, а не 0,7 мм в 10-миллиметровой латунной трубке, и использовал то же самое раструбное сопло.

Чтобы проверить это, я сделал новую трубку с большим отверстием, так как давление природного газа составляет всего 30 мбар по сравнению с 500 мбар на 1 бар пропана. Я просверлил отверстие диаметром 2 мм, а не 0,7 мм в 10-миллиметровой латунной трубке, и использовал то же самое раструбное сопло.  Конечно, тигель с металлом займет больше времени, наверное, минут 15. В этом испытании печь была пустой. Расход газа был около 0,2л/сек по счетчику, что соответствует мощности около 5-6кВт.

Конечно, тигель с металлом займет больше времени, наверное, минут 15. В этом испытании печь была пустой. Расход газа был около 0,2л/сек по счетчику, что соответствует мощности около 5-6кВт.