Форма для арболитовых блоков своими руками: Станок для арболитовых блоков своими руками

Арболитовые блоки своими руками: характеристики и изготовление

Содержание

- Что представляет собой готовый арболитовый блок

- Главные эксплуатационные характеристики арболитовых блоков

- Строительные блоки из деревобетона – достоинства и недостатки материала

- Как изготовить арболитовые плиты своими руками

- Какие используются материалы и оборудование для производства блоков

- Состав рабочей смеси и пропорции ингредиентов

- Как изготавливается форма для арболитовых блоков своими руками

- Требования технологии при изготовлении смеси

- Похожие статьи:

Для постройки домов используются различные виды блочных материалов, позволяющие ускорить строительство. Выбирая блоки, важно учитывать прочность материала, экологичность, теплоизоляционные и звукопроводящие свойства. Возрос интерес застройщиков к арболиту, который производится на основе цемента и стружки щепы. Изготовить блочный арболит и арболитовые плиты своими руками несложно, предварительно подготовив древесную породу и портландцемент. Остановимся на свойствах материала, рассмотрим преимущества и недостатки изделий, ознакомимся с нюансами технологии.

Остановимся на свойствах материала, рассмотрим преимущества и недостатки изделий, ознакомимся с нюансами технологии.

Что представляет собой готовый арболитовый блок

Разновидностью легких бетонов являются блоки из щепы. Они отличаются крупнопористой структурой и наполнителем, в качестве которого используют стружку древесины. Стандартные изделия имеют форму прямоугольного параллелепипеда с габаритами 0,5х0,3х0,2 м. Производятся также блочные изделия с другими размерами, соответствующими размерам формовочного ящика. Наряду с блоками, производится арболитовая продукция в виде плит, для повышения прочности которых выполняется армирование.

Деревобетон включает следующие составляющие:

- древесный заполнитель в виде щепы определенных размеров;

- специальные активные добавки с химическими компонентами;

- связующее вещество на базе портландцемента М400;

- вода, обеспечивающая пластичность арболитовых растворов.

Одно из условий получения качественного материала – равномерное смешивание ингредиентов. Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах. Застройщикам, изготавливающим блоки керамзитобетонные своими руками, несложно освоить данный способ производства арболита.

Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах. Застройщикам, изготавливающим блоки керамзитобетонные своими руками, несложно освоить данный способ производства арболита.

Из арболитовых блоков строят капитальных стены и возводят внутренние перегородки в малоэтажных зданиях:

- жилых домах;

- хозяйственных объектах;

- промышленных сооружениях.

Из арболитовой смеси производятся блоки и плиты, которые отличаются удельным весом и функциональным назначением. Запас прочности и удельный вес арболита связаны прямой пропорцией. Более плотные изделия превосходят по прочностным характеристикам блоки с уменьшенной плотностью.

Арболит классифицируется на следующие виды:

- материал с плотностью до 500 кг/м3, применяемый для утепления различных видов строительных конструкций;

- конструкционную продукцию с удельным весом 500-800 кг/м3, которая используется для строительства несущих стен.

Применение древесного наполнителя и крупноячеистая структура арболитового массива не позволяют использовать материал при больших нагрузках. Следует убедиться в качестве материала, приобретая арболит для строительства частного дома. Не всегда используется качественное сырье и производится насыщение рабочей смеси жидким стеклом, снижающим гигроскопичность.

Для строительства частного дома следует убедиться в качестве материалаГлавные эксплуатационные характеристики арболитовых блоков

Планируя изготавливать блоки или арболитовые плиты своими руками, следует ознакомиться со свойствами строительного материала.

Эксплуатационные характеристики материала зависят от следующих факторов:

- качества сырьевых составляющих;

- пропорции компонентов в растворе;

- выполнения требований технологического процесса.

Главные характеристики:

- плотность. В зависимости от плотности применяемого сырья и особенностей технологии изготовления удельный вес материала изменяется в диапазоне от 0,5 до 0,85 т/м3;

- прочность.

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0;

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0; - теплопроводность. Способность арболита проводить тепло выражается коэффициентом теплопроводности, который возрастает от 0,09 Вт/м°С для теплоизоляционных материалов до 0,14 Вт/м°С для конструкционных блоков;

- морозостойкость. Устойчивость материала к воздействию температурных перепадов зависит от влажности пористого деревобетона, который способен сохранять целостность при циклическом замораживании;

- влагопоглощение. Материал характеризуется повышенной гигроскопичностью, связанной с капиллярным наполнением влагой древесного наполнителя. В процессе насыщения арболита влагой через воздушные ячейки объем материала возрастает в 1,5 раза;

- усадка. Способность материала изменять исходный объем зависит от исходной влажности.

Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков;

Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков; - пожаробезопасность. Несмотря на находящуюся внутри арболитовых блоков древесную щепу, блоки входят в группу трудногорючих материалов. Арболитовый материал относится к изделиям группы Г1;

- паропроницаемость. Пористый массив арболитовых плит не создает препятствий для выходящего из помещения пара, что способствует поддержанию внутри строения комфортного микроклимата.

К важным характеристикам арболитовой продукции также относятся звукоизоляционные свойства, благодаря которым материал препятствует проникновению в помещение внешних шумов. По уровню шумопоглощения арболит превосходит традиционно применяемые материалы – кирпич, древесину и газобетонные блоки.

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно приобретает популярность в строительной сфере благодаря серьезным преимуществам:

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы- пониженному коэффициенту теплопроводности.

В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев;

В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев; - достаточному запасу прочности. При величине усилия сжатия, равной 5 МПа, и изгибающей нагрузке 1 МПа материал не разрушается. Благодаря прочности материала, арболитовые изделия постепенно восстанавливают форму и исходные размеры;

- устойчивости к глубокому замораживанию. Изготовители арболитовых блоков и плит гарантируют морозостойкость продукции. Испытания подтверждают сохранение рабочих характеристик материала после 40-60 циклов интенсивного охлаждения с последующим резким отстаиванием;

- способности уменьшать уровень шумового воздействия. Шумоизоляционные характеристики стружки древесины, применяемой в качестве заполнителя, позволяют создать благоприятные условия для проживающих в помещении за счет поглощения внешних шумов;

- уменьшенной массе при увеличенном объеме.

Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу; - безвредности для здоровья и окружающей среды. Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих;

- удобству применения. Арболит несложно разрезать на заготовки необходимых размеров, используя подручный инструмент. Исключены проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, не требуется армирующая сетка для штукатурки арболита;

- сохранению исходных размеров под нагрузкой. Благодаря малой усадке арболитовых блоков, не превышающей 0,6%, снижается вероятность образования трещин на стенах здания. Размеры блочного материала после извлечения из форм и высыхания сохраняются;

- доступной цене. Низкая стоимость материала обеспечивается благодаря использованию дешевых отходов, которые скапливаются на деревообрабатывающих предприятиях в процессе изготовления различной продукции;

- долговечности.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Арболит востребован в строительной сфере благодаря комплексу достоинств. Проанализировав недостатки арболита, получим полное представление о характеристиках строительного материала.

Итак, слабые стороны деревобетона:

- нестабильность габаритов продукции. Повышенные значения размерных допусков связаны с использованием различными изготовителями форм, которые отличаются размерами. Избежать увеличенного расхода штукатурного состава, связанного с отклонениями размеров, позволяет приобретение блоков у одного поставщика;

- необратимые изменения структуры арболита при интенсивном нагреве. И хотя открытый огонь не вызывает возгорания арболитовых изделий, из-за высокой температуры, связанной с резким нагревом, происходит тление стружки.

Это значительно снижает прочность материала;

Это значительно снижает прочность материала; - склонность к поглощению влаги. Из-за увеличенной гигроскопичности арболита происходит ускоренное влагонасыщение незащищенных стен. Поверхность материала нуждается в обязательном оштукатуривании с внешней и внутренней стороны строения. Необходима также гидроизоляционная защита фундаментной основы, с которой контактируют арболитовые блоки.

Среди остальных недостатков:

- возможность развития микроорганизмов из-за уменьшенной концентрации извести;

- необходимость дополнительного утепления арболита, который легко продувается;

- характерный запах, связанный с введением в материал химических реагентов;

- повреждаемость блоков различными грызунами, проявляющими к нему интерес.

Решив изготавливать арболитовые плиты своими руками для строительства дома, ознакомьтесь с достоинствами материала и тщательно проанализируйте недостатки.

Благодаря комплексу достоинств арболит широко применяется в строительствеКак изготовить арболитовые плиты своими руками

Ответ на вопрос, как сделать арболитовые блоки своими руками, интересует многих застройщиков. Для изготовления изделий следует:

Для изготовления изделий следует:

- разобраться с технологией;

- выбрать проверенную рецептуру;

- приобрести необходимые компоненты;

- подготовить оборудование и инструменты;

- изготовить формовочные ящики.

Остановимся более детально на главных моментах.

Какие используются материалы и оборудование для производства блоков

Для самостоятельного изготовления арболита следует подготовить:

- исходные компоненты в необходимом количестве;

- лопаты и ведра для загрузки ингредиентов в смеситель;

- рубильный агрегат для предварительного дробления материала;

- сепаратор для очистки измельченной щепы;

- дробилку для измельчения стружки до требуемой фракции;

- бетономешалку для смешивания компонентов;

- формовочный ящик;

- трамбовку для уплотнения смеси.

Для промышленного производства арболита потребуется вибрационная площадка, позволяющая изготавливать блоки увеличенной плотности.

Состав рабочей смеси и пропорции ингредиентов

Несмотря на простой рецепт приготовления арболита и доступность сырья, следует уделить внимание вопросам качества.

Наполнитель, в качестве которого используются деревянные опилки, стружка или ощепа, требует специальной подготовки:

- очистки от инородных включений;

- дробления до размеров не более 0,5х1х4 см;

- сушки в течение двух-трех месяцев;

- обработки известью, предотвращающей загнивание.

Известковый раствор 15-процентной концентрации вводится в количестве до 500 литров на кубометр стружки. Вымачивание отходов деревообработки осуществляется с регулярным перемешиванием материала. Процесс длится не более одной недели. За этот период падает содержание сахара, находящегося в древесине, что снижает вероятность гниения. Допускается использовать покупное сырье или измельчать древесные отходы в бытовых условиях с помощью дробилки.

Кроме щепы, для изготовления арболита также потребуется:

- цемент марки М400 или М500. Не используйте слежавшийся материал. Необходим свежий цемент, который легко рассыпается. От качества вяжущего вещества зависит прочность блоков и плит;

- специальные добавки, уменьшающие влагопоглощение и предотвращающие развитие микроорганизмов. Технология предусматривает возможность применения гашеной извести, хлорида кальция, жидкого стекла и глинозема.

Необходимая пластичность арболитовой смеси обеспечивается путем введения воды, поглощаемой наполнителем.

Арболитовые блоки своими рукамиДля приготовления кубометра арболитового раствора потребуется:

- щепа в количестве от 200 до 300 кг;

- цемент, вес которого составляет 250-350 кг;

- минерализирующие добавки – 8-12 кг.

В зависимости от процентных соотношений ингредиентов меняется плотность блоков.

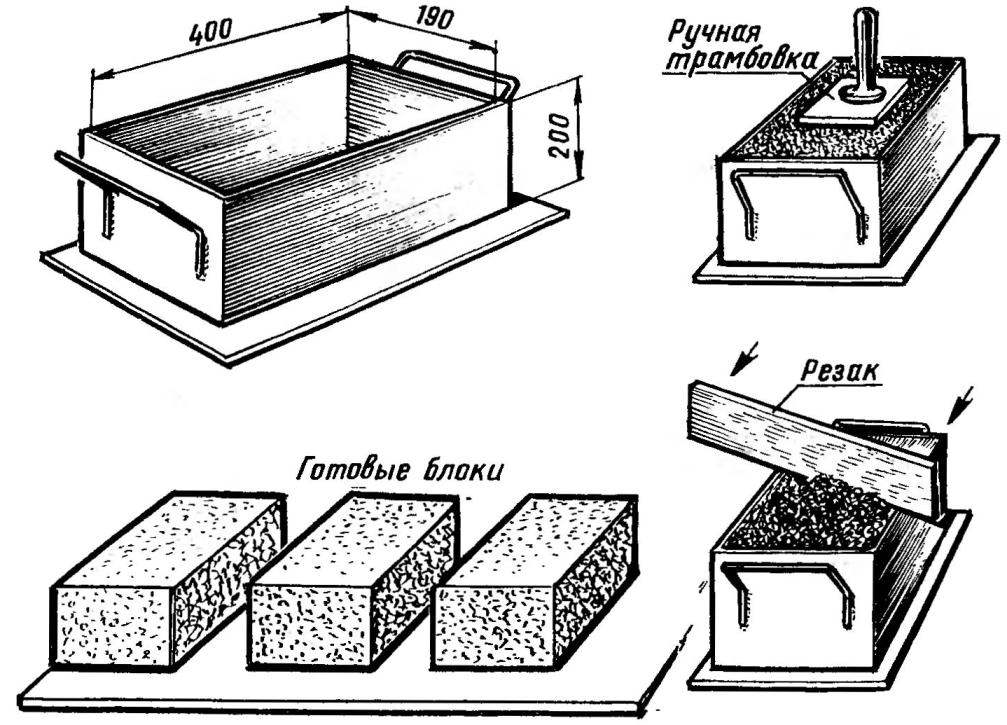

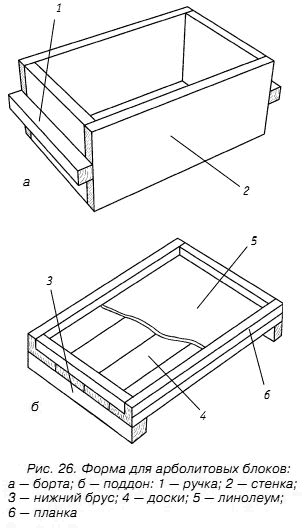

Как изготавливается форма для арболитовых блоков своими руками

Для заливки раствора необходима форма для арболитовых блоков. Своими руками ее изготовить несложно, используя различные материалы:

Своими руками ее изготовить несложно, используя различные материалы:

- влагостойкую фанеру;

- листовой металл;

- строганые доски.

Конструкция формовочного ящика простая. Это разборная емкость, в которой отсутствует дно, и имеются рукоятки для переноски. Внутренние размеры формы определяются габаритами блоков.

Требования технологии при изготовлении смеси

Самостоятельное изготовление блоков сегодня популярно. Оно позволяет уменьшить объем затрат. Мастера, которые изготавливают пенобетон своими руками в домашних условиях, легко освоят и технологию производства арболита.

Она предусматривает следующие этапы:

- Сушку древесной щепы.

- Дробление древесины до нужных размеров.

- Минерализацию стружки путем замачивания.

- Взвешивание исходного сырья и загрузку в смеситель.

- Тщательное перемешивание компонентов.

- Заливку подготовленной смеси в формы.

- Уплотнение заформованных изделий.

- Отстаивание продукции на протяжении недели.

- Извлечение изделий из формовочных ящиков.

Готовую продукцию следует разложить в проветриваемом помещении и сушить в течение трех недель.

Доступная технология и несложная рецептура позволяют изготовить арболитовые плиты своими руками. Применение качественного сырья, соблюдение рецептуры и технологии позволят получить прочный арболит.

Как вам статья?

Арболит своими руками. Арболитовые блоки своими руками. Опилкобетон своими руками.

История арболита (еще одно название — опилкобетон) уходит корнями в эпоху Советского Союза. В то время на территории страны работало около ста заводов, выпускающих арболитовые блоки. И до сих пор этот стройматериал пользуется огромной популярностью на Западе. Для изготовления блоков из арболита применяется цемент, отходы деревообработки и другого целлюлозосодержащего сырья, химические ингредиенты и вода.

И до сих пор этот стройматериал пользуется огромной популярностью на Западе. Для изготовления блоков из арболита применяется цемент, отходы деревообработки и другого целлюлозосодержащего сырья, химические ингредиенты и вода.

Опилкобетон своими руками.

Получаемый пористый материал имеет высокую степень звуко- и теплоизоляции, так же он пожаробезопасен и не поддается воздействию гниения и плесени. Стена из арболитовых блоков толщиной 300 миллиметров по теплоизоляционным свойствам соответствует полутораметровой кирпичной стене. Благодаря этому стройматериал получил широкое применение в северных районах. Арболит, взявший лучшие качества дерева и бетона, легко поддается обработке любыми отделочными материалами. По этому можно сказать, что арболитовые блоки практически не имеют недостатков.

Опилкобетон хорошо зарекомендовал себя в малоэтажном строительстве. Стоимость материала обеспечивает значительную экономию средств на строительство. Вес блоков намного меньше, чем у кирпича и бетона, что позволяет при строительстве обойтись обычным ленточным фундаментом. Возможно строительство домов из арболита как из блоков разных размеров, так и из панелей большого размера с применением каркаса. Также из арболита производят плиты перекрытия и всевозможные перемычки.

Возможно строительство домов из арболита как из блоков разных размеров, так и из панелей большого размера с применением каркаса. Также из арболита производят плиты перекрытия и всевозможные перемычки.

Арболит своими руками.

В основе рецепта опилкобетона, как и других блоков является цемент марки 400, 500 и других еще более высоких. В качестве наполнителя применяют древесные опилки, стружку и мелкую щепу. При этом остатков коры, листьев и хвои должно быть не более 5% от массы наполнителя. Вместе с отходами деревообработки используют отходы льна и конопли, обработанные известковым раствором. Всю органику сначала измельчают в дробилке, доводя частицы до определенных размеров. Размеры используемых материалов не должны превышать в длину – 25 миллиметров и толщину – 5 миллиметров. Добавка химических ингредиентов необходима для нейтрализации содержащихся в органических отходах сахаров. Лучше всего использовать сернокислый алюминий и хлористый кальций. Также для быстрого затвердения добавляют жидкое стекло. Общее количество химических добавок в составе — не больше 4%. Однако на практике при отсутствии данных добавок арболит своими руками делают без них.

Общее количество химических добавок в составе — не больше 4%. Однако на практике при отсутствии данных добавок арболит своими руками делают без них.

Арболитовые блоки своими руками.

В процессе самостоятельного производства арболитовых блоков сначала органические вещества заливаются частью воды и, только потом, смешивают с цементом до однородного состояния.

Оставшееся необходимое количество также добавляется частями. Получившийся состав должен быть сыпучим, но сохранять форму комка при сжатии в руке. Соотношение цемента, древесных опилок и воды – примерно 3:3:4. В остальном, процесс точно такой же, как при изготовлении шлакоблоков. Качественные арболитовые блоки своими руками это не фантастика, при том, что они обойдутся вам дешевле покупных Для этого необходимо сделать формы для заливки блоков. Форма состоит из поддона и боковых стенок. Размеры формы зависят от необходимого размера блоков. Они могут быть стандартные — 300×200х500 мм, или любые другие. Формы могут быть как цельнометаллические, так и сделанные из досок или фанеры.

До заливки смеси форму необходимо смазать известковым молочком. Затем арболитовая смесь по частям укладывается в форму и тщательно утрамбовывается. Плохо утрамбованный блок впоследствии при вынимании из формы может рассыпаться. До верха стенок формы должно остаться около двух сантиметров пустого пространства, которое заполняется штукатурным раствором. Поверхность блока выравнивается с помощью шпателя.

Блоки, предназначенные для углов здания, можно сделать фигурными. Обычно для них изготавливаются специальные формы с различными выемками. В процессе изготовления внешнюю поверхность блоков можно задекорировать каменной крошкой, мелким плитняком или ломаной керамической плиткой. Для этого на дно формы укладывается декоративный слой и заливается бетонным раствором в 1-2 сантиметра толщиной.

Дальше укладывается опилкобетон с последующим утрамбовыванием. При изготовлении больших блоков возникает необходимость их дополнительного укрепления. Армирование блоков делают с помощью металлических прутьев или сетки. Форма наполовину заполняется арболитом, затем идет слой бетона, в который укладывается арматура, а дальше снова идет слой арболита.

Форма наполовину заполняется арболитом, затем идет слой бетона, в который укладывается арматура, а дальше снова идет слой арболита.

Блоки выдерживают в форме не меньше суток, а затем для дальнейшей просушки переносятся под навес на полмесяца.

При строительстве дома из арболита для защиты стен от влаги кирпичный или бетонный цоколь поднимается на полметра выше отмостки. Вылет карниза за стену тоже не меньше 50-ти сантиметров. Перемычки из арболита для различных проемов армируются стальными прутами или сеткой. Строительная технология дома из арболита предусматривает и монолитный вариант заливки стен.

Для заливки устанавливается опалубка высотой не меньше одного метра, куда засыпается арболитовая смесь и плотно трамбуется. Высота утрамбованного слоя не должна быть больше полуметра. Необходимо помнить, что переставлять опалубку можно спустя 2-3 дня, если температура воздуха не опускалась ниже плюс 20 градусов Цельсия. Кроме того, арболит используется в качестве заполнителя при каркасном строительстве и для кирпичной кладки колодцем. Данный способ кладки не требует перевязочных рядов. Высота каждого утрамбованного слоя не больше 50-60 сантиметров.

Данный способ кладки не требует перевязочных рядов. Высота каждого утрамбованного слоя не больше 50-60 сантиметров.

Блоки из арболита во время строительства легко поддаются любому виду обработки: его можно пилить, сверлить, подгонять под нужный размер, не снижая степень прочности материала. В блоках хорошо держатся крепежные изделия. Стены из арболита можно штукатурить или обшивать гипсокартоном без применения армирующей сетки и каркаса. Для внешней отделки дома из арболита возможно использование любых строительных материалов – от штукатурки и кирпича до сайдинга и искусственного камня.

Доступность и обилие всех ингредиентов для производства арболита, делает его изготовление не только экономически выгодным, но и дополнительно позволяет утилизировать отходы деревообработки, что положительно сказывается на экологии.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

Что нужно знать об очистке плесени уксусом

Каждый редакционный продукт выбирается независимо, хотя мы можем получить компенсацию или партнерскую комиссию, если вы купите что-то по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Ли Роджерс/Getty Images

Ищете способ избавиться от плесени? Затем возьмите немного уксуса, который является одним из самых мощных убийц плесени. По данным ServiceMaster Restoration and Cleaning, мягкая кислота в уксусе убивает около 82% известных видов плесени и может помочь предотвратить вспышки в будущем.

Небольшое количество плесени можно очистить уксусом самостоятельно, но знайте, когда нужно обращаться к профессионалам. Помимо кризиса, такого как затопление дома, Агентство по охране окружающей среды (EPA) советует нанимать профессионалов, когда пятно плесени покрывает около 10 квадратных футов или больше.

На этой странице

Является ли уксус более эффективным, чем отбеливатель, для уничтожения плесени?

Уксус действительно лучше, чем отбеливатель, убивает плесень. EPA не рекомендует использовать отбеливатель для уничтожения или удаления плесени, за исключением особых обстоятельств. В большинстве случаев после применения отбеливателя «сохраняется фоновый уровень спор плесени».

В большинстве случаев после применения отбеливателя «сохраняется фоновый уровень спор плесени».

«Отбеливатель убивает только поверхностную плесень, а не мембрану под ней», — сообщает ServiceMaster. «Это означает, что плесень снова вырастет. На самом деле, признав отбеливатель «угрозой», плесень снова вырастет еще сильнее». Когда отбеливатель используется на пористых поверхностях, таких как гипсокартон или дерево, мембраны плесени проникают глубже в поверхность, чтобы избежать воздействия химикатов.

Какой уксус следует использовать для уничтожения плесени?

Во-первых, оставьте яблочный уксус для заправки салатов. Для очистки от плесени используйте обычный белый дистиллированный уксус, который обычно продается с пятипроцентной кислотностью. Также можно использовать «чистящий уксус» с его шестипроцентной кислотностью. Оба эффективны при уничтожении плесени. Непатентованные бренды так же эффективны, как и известные бренды. Чистящий уксус продается в Интернете и во многих магазинах товаров для дома, дисконтных и продуктовых магазинах.

Сколько времени нужно уксусу, чтобы убить плесень?

В зависимости от количества плесени, оставьте уксус на плесени не менее чем на 60 минут, прежде чем вытирать или чистить.

Как использовать уксус для очистки от плесени?

Чтобы безопасно и эффективно очистить небольшой участок от плесени, ServiceMaster рекомендует следующее:

- Добавьте концентрированный белый дистиллированный уксус в пульверизатор и распылите его на плесень.

- Дайте постоять не менее часа, прежде чем стирать плесень.

- Если вам нужно последующее очищение, смешайте одну чайную ложку пищевой соды с двумя чашками воды. Перелейте в пульверизатор, встряхните и распылите на форму. Потрите щеткой или губкой.

- Промойте теплой водой, затем снова сбрызните уксусом и дайте высохнуть.

Для защиты от плесени и ее спор надевайте перчатки, маску и защитные очки. Перчатки также предотвращают раздражение кожи от уксуса.

Где

, а не использовать уксус для уничтожения плесени Из-за кислотности уксуса он может повредить некоторые поверхности. Мы не рекомендуем использовать уксус на натуральном камне, вощеном дереве, чугуне или алюминии.

Мы не рекомендуем использовать уксус на натуральном камне, вощеном дереве, чугуне или алюминии.

Купить сейчас

Большая силиконовая форма для бетона своими руками для кашпо

Если вы хотите сделать большую силиконовую форму для бетона и не знаете, с чего начать, то у меня есть хорошие новости, вы попали на страницу нужное место.

Изготовление собственной формы может показаться сложной задачей, но это вовсе не обязательно.

Бетонные силиконовые формы для больших предметов могут быть особенно сложными, но я разбиваю это для вас в очень подробной форме, чтобы вы могли видеть, как это делается.

Кроме того, я сделал видеоурок, чтобы вы не пропустили ни одного шага.

Но обязательно читайте и смотрите, потому что некоторые вещи легче объяснить в письменном виде, а другие легче показать на видео.

Видео по изготовлению большой силиконовой формы для бетона

youtube.com/embed/Y6f_PBUbBfs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Пожалуйста, нажмите кнопку, чтобы подписаться на мой канал на YouTube и получать уведомления, когда у меня будет новый видеоурок!

ПОДПИСАТЬСЯПри изготовлении большой бетонной формы вы можете использовать силикон или полиуретан. Оба типа жидкой резины используются для изготовления многоразовых форм.

Оба типа резиновых форм долговечны и выдерживают неровности бетона.

Но для бетонных горшков подходящим материалом будет силикон из-за его способности отделяться.

Бетонная сеялка или бетонный сосуд любого типа не так легко отделяются от полиуретановых каучуков, которые лучше подходят для плоских предметов или предметов без полостей.

Изготовление квадратной формы имеет свои плюсы и минусы. Квадратная внешняя форма (или коробка) при изготовлении форм официально называется блочной формой.

Поскольку для этого требуется дополнительный материал, это будет стоить дороже. Тем не менее, эта форма блочной формы является самой простой в проектировании и обеспечивает подстраховку, когда дело доходит до извлечения из формы.

Блок-форма полезна при извлечении из формы, потому что она имеет дополнительный материал по углам, который обеспечивает рычаг для извлечения из формы.

Рычаг снижает давление на бетон при извлечении из формы, что снижает вероятность его растрескивания во время извлечения из формы.

Это может быть особенно полезно, когда речь идет о таких вещах, как бетонные кашпо, так как они часто имеют тонкие стенки. Это действительно самый простой способ сделать нашу собственную форму.

Другой вариант – выровнять внутренние углы, добавив в каждый угол кусок пенопластовой плиты.

Это экономит затраты на дополнительный силикон, но увеличивает вероятность растрескивания бетона при извлечении из формы.

Карманный справочник по бетонным и цементным смесям для поделок

Возьмите бесплатный карманный справочник. Он имеет удобную таблицу для выбора правильной смеси для вашего проекта.

Он имеет удобную таблицу для выбора правильной смеси для вашего проекта.

Берите руководство!

Третий вариант — сделать стенки бетонного горшка толще, чтобы уменьшить риск растрескивания.

Вы можете сделать это, используя глину на масляной основе для создания боковых сторон. Вы можете увидеть, как я это сделал, в моем мастер-классе по изготовлению силиконовой формы для кашпо из текстурированного бетона.

Более толстые стенки не гарантируют, что он не треснет при извлечении из формы, но определенно снижает вероятность.

Я решил превратить форму моей формы в блок. Так как это большая силиконовая форма для бетона, важнее было легкость извлечения из формы.

Если бы это был объект меньшего размера, его было бы легче извлечь из формы, и я бы смог сэкономить на силиконовом материале.

Еще одним преимуществом блока является то, что его форма делает его простой силиконовой формой для сборки. И это действительно прочная форма, которая будет очень хорошо держаться с течением времени благодаря толстым сторонам и очень толстым углам.

Это был лучший выбор, потому что он оказался одним из моих самых прочных многоразовых форм и прослужит долго.

Обратите внимание на это маленькое кашпо из бетона в ковбойских сапогах, которое я сделал из латексной формы своими руками, и на это другое кашпо с маленькая силиконовая форма, которую я сделал.

Кстати, силиконовый материал, который я использовал для этого, изготовлен из алюминия. Мне его дали бесплатно, чтобы посмотреть, нравится ли он мне, и объяснить, как он работает. Я совершенно не обязан говорить об этом хоть одну приятную вещь, но я все равно это сделаю, потому что я действительно впечатлен этим.

Я пользовался еще одной конкурирующей маркой, и эта мне нравится больше. Он кажется более прочным и с ним либо было легче работать, либо мне повезло, потому что он вышел идеальным, без каких-либо слабых мест.

Это не должно меня удивлять, потому что я также влюблен в другой продукт от них, который я использовал для силиконовой формы в форме сферы под названием Amazing Mold Maker — так здорово.

Тот, который вы бы использовали для объектов, которые являются более сложными или круглыми и нуждаются в более мягком материале для извлечения из формы. Вы можете использовать мой код скидки, если вы заинтересованы в покупке любого из них, просто введите КОД: ArtsySphere10 .

Некоторые ссылки на этой странице предоставлены для удобства поиска материалов. Эти ссылки также могут быть партнерскими ссылками. Являясь партнером Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат для вас.

Я рекомендую только те продукты, которые я использовал и любил, если не указано иное. Нажмите здесь, чтобы прочитать мою полную политику раскрытия информации.

DIY Сложность Уровень / Легкий

Материалы для изготовления большой бетонной силиконовой формы для плантатора

- Большая стеклянная чаша

- Pink Foam Board 2’x2 ‘

- Pen

- Craff Foam Board 2’x2′

- Pen

- Craff Foam Board 2’x2 ‘

- Pen

- 333333333333333333333333333333333333333 33333333333333333333 333333333333333333333 годы Blistling 2’x2′

- .

- Пистолет для горячего клея и дополнительные клеевые стержни

- Клейкая лента

- Соломинка Jumbo

- Распылитель растительного масла

- Силиконовый материал для изготовления форм A и B-платина – используйте код: ArtsySphere10 скидка 10%

- Перманентный маркер 1 большой пластиковый контейнер или ведро для смешивания силикона

- Глина на масляной основе – может не понадобиться

- Большой пластиковый шпатель или ложка

- Универсальный нож

- Шпатель или долото – что-нибудь для поддевания

- Игольчатые плоскогубцы

- Детгент

Материалы Примечания

Стеклянная чаша: Я нашел свою стеклянную миску в комиссионном магазине. При поиске миски для использования ищите ту, у которой прямые стороны или стороны, которые наклонены только в одном направлении (либо внутрь, либо наружу).

Не используйте чашу с изогнутыми сторонами. Для этого типа формы вам лучше следовать этому руководству по формовке сфер.

Горячий клей для использования с формами для блоков: Лучше использовать 100% силиконовый герметик для склеивания сторон коробки вместо горячего клея.

Я не хотел ждать, пока герметик высохнет (пару часов), поэтому я пошел по короткому пути.

Силиконовый герметик более эффективен для герметизации зазоров и предотвращения протечек, но он будет работать с клеем, если вы хорошо его приклеите и убедитесь, что все швы проклеены клейкой лентой.

Пошаговое руководство по изготовлению большой силиконовой формы для бетона для кашпо

Прежде чем приступить к обучению, возможно, будет полезно прочитать мой пост, посвященный сравнению различных бетонных смесей — Тесты на изготовление цемента и бетона!

Еще одна важная статья – Методы и советы по изготовлению поделок из цемента с информацией о цементных материалах, консистенции смесей, извлечении из формы, безопасности и очистке!

Шаг 1.

Измерьте и отследите детали для формы для блоков. Форма

Измерьте и отследите детали для формы для блоков. ФормаОснование вашей формы для блоков должно быть на 1 ½ дюйма шире чаши. Поэтому сначала обведите чашу на пенопластовой доске, а затем отмерьте ¾ дюйма от чаши с каждой стороны.

С помощью Т-образного угольника отметьте прямые линии в квадрате вокруг круга.

Это будет основание формы, от которого будет зависеть длина сторон коробки. Далее делаем бортики коробки, исходя из длины основания.

Вам понадобятся две стороны такой же длины, как основание, и две стороны будут на 2 дюйма длиннее, чтобы учесть добавление толщины сторон в 1 дюйм.

Более короткие стороны будут заправлены в две более длинные стороны. В моем случае чаша была 7 ½ дюймов, поэтому с добавлением ¾ дюймов с каждой стороны мои внутренние стороны были 9 дюймов, а более длинные стороны были 11 дюймов.

Вам также необходимо определить высоту этих частей. Чтобы рассчитать это, вы возьмете высоту своей чаши, добавьте ¾ дюйма к толщине дна формы.

В конечном итоге это толщина дна бетонной сажалки. Вместо этого вы можете сделать толщину ½ дюйма, но я сделал ¾ дюйма, чтобы не рисковать.

Теперь добавьте 1 дюйм к толщине пенопластовой основы.

Итак, для моей чаши высотой 3 ½ дюйма я добавил ¾ дюйма для силиконового материала для нижней части кашпо, а затем толщину основания из пенопласта в 1 дюйм. Получилось 5 ¼”.

Стороны:

(2) 5 ¼” x 11

(2) 5 ¼” x 9

Получив эти размеры, измерьте и отметьте их на пенопластовой плите, а затем вырежьте боковые стороны и основание.

Чтобы вырезать их, используйте Т-образный угольник и канцелярский нож с строгальным лезвием.

Я считаю, что проще всего резать пенопластовые плиты, поместив вырезаемую часть так, чтобы она выступала за мой рабочий стол, чтобы я мог свободно резать пенопласт.

Совет: при резке держите лезвие прямо (перпендикулярно полу). Если он немного наклонен, вам будет трудно прикрепить стороны.

Шаг 2.

Прикрепите боковые стороны к основанию и закрепите стеклянную чашу

Прикрепите боковые стороны к основанию и закрепите стеклянную чашуИспользуйте горячий клей (или 100% силиконовый герметик), чтобы прикрепить боковые стороны к основанию. Сначала приклейте его, чтобы с ним было легче работать, когда вы собираетесь его приклеивать.

После приклеивания боковых сторон к основанию добавьте клей во внутренние углы, а также в места соединения сторон с основанием.

Затем с помощью клейкой ленты обклейте основание в местах соединения с боковыми сторонами, а также внешние швы в углах и нижнюю часть формы для блоков.

Видимо, я не обратил пристального внимания на то, насколько хорошо мои швы были проклеены, и моя коробка в итоге протекла изрядное количество силикона с одной стороны внизу.

Если после заливки силикона на шаге 5 у вас появились течи, то вы можете использовать глину на масляной основе, чтобы заткнуть течь. См. рисунок в шаге 5.

Затем с помощью горячего клея прикрепите дно миски к центру пенопластового круга, где вы нарисовали контур в шаге 1. Плотно прижмите миску к кругу, убедитесь, что она крепко держится. .

Плотно прижмите миску к кругу, убедитесь, что она крепко держится. .

Совет: когда будете склеивать дно, старайтесь, чтобы линии склеивания оставались чистыми. Лучше всего наносить клей как можно ближе к внешнему краю дна чаши.

Если дно имеет скос, постарайтесь остановить клей перед скосом. Приклеивание за пределами этой точки просто сделает линии силиконовой формы (в конечном счете, литой плантатор) менее чистыми.

Шаг 3. Создайте отверстие для слива кашпо

Вам нужно, чтобы в бетонной заливке было отверстие, чтобы сеялка могла правильно сливать воду.

Чтобы создать дренажное отверстие, отрежьте большую соломинку для питья так, чтобы она была примерно на 2 дюйма выше внутренней высоты чаши. Затем приклейте ее к центру и позаботьтесь о том, чтобы соломинка была надежно закреплена.

С помощью этого метода вам нужно будет вставить соломинку в силиконовую форму, когда вы заливаете бетон, но он работает как шарм.

Теперь смажьте чашу кулинарным спреем. Старайтесь не распылять слишком много жидкости на соломинку, где она приклеена, потому что масло может ослабить ее.

Старайтесь не распылять слишком много жидкости на соломинку, где она приклеена, потому что масло может ослабить ее.

Я действительно забыл использовать разделительный состав и пожалел об этом, когда пришло время удалить его из формы.

К сожалению, я вспомнил, когда заливал силикон наполовину, что было слишком поздно.

Шаг 4. Заливка силикона для большой формы для бетона

Я использовал марку Alumilite, на сайте которой есть удобный калькулятор.

В итоге у меня осталось немного лишнего силикона, но я подготовился к этому заранее и на всякий случай сделал вторую маленькую форму другого объекта.

С этим материалом у вас есть 35 минут рабочего времени. Из-за этого я не хотел случайно столкнуться с проблемой, когда силикон начал схватываться, пока я все еще смешивал.

Это потому, что такое уже случалось, поэтому я предпочитаю ошибаться на всякий случай. Лучше смешать слишком много силиконового материала, чем недостаточно.

Очень важно равномерно измерить детали A и B.

Я уже знал, что мне понадобится полный контейнер с компонентами A и B, и, судя по тому, что сказал калькулятор, мне потребуется примерно половина контейнера с компонентами A и B.

Так что я знал, что смогу высыпать все А и Б в мое большое пластиковое ведро.

Однако, чтобы определить абсолютно равные количества из обоих вторых контейнеров, мне нужно было их измерить.

Я не был уверен, что мой самый большой кувшин поместится в половину а и б, поэтому решил, что мне понадобится два.

Как оказалось, я могу уместить и то, и другое в одном. Это хорошая идея, чтобы подготовиться к двум, если есть шанс, что все это не поместится.

У меня был один кувшин с размерами, а другой нет. Если у вас нет кувшинов с обозначенными на них единицами измерения, вы можете их сделать.

Наполните мерный стакан водой, допустим, это стакан на 32 унции. Вылейте это в кувшин и используйте несмываемый маркер, чтобы отметить это на кувшине.

Затем продолжайте увеличивать количество измерений, пока не будете уверены, что у вас есть по крайней мере то количество, которое, по вашему мнению, вам нужно. Сделайте это для обоих кувшинов, чтобы быть в безопасности.

Сделайте это для обоих кувшинов, чтобы быть в безопасности.

Сначала я налил контейнер А в кувшин до отметки 32 унции. Я мог видеть, что это уже использованная половина ведра, и, поскольку это все, что мне было нужно, я знал, что мне не нужен второй кувшин.

Итак, я налил часть B в тот же кувшин до отметки 64 унции, а затем отложил ее на время.

Затем я добавил полный контейнер А и Б в большое пластиковое ведро. Наливая, убедитесь, что вы очищаете стенки контейнеров, в которые попали часть А и часть В.

Это делается для того, чтобы вы знали, что получаете одинаковое количество каждого.

Хорошо перемешайте их, а также позаботьтесь о том, чтобы очистить стенки основной емкости для смешивания и дно.

Как только я почувствовал, что это достаточно смешано, что произошло по крайней мере через 3-4 минуты, я затем отдельно смешал части в кувшине, следуя тем же шагам.

Как только все хорошо перемешалось, я добавил его в большое ведро и смешал вместе.

Теперь, когда все смешано, приступайте к заливке в форму для блоков. Начните с самых нижних точек и дайте воде перелиться в миску, когда она станет выше.

Продолжайте заливать непосредственно в чашу, пока не достигнете верхнего края всей формы для блоков.

Пусть это вылечит. Время отверждения составляет примерно 18-24 часа при комнатной температуре.

Проверьте это примерно через 15-30 минут. Если вы видите утечку, заткните ее глиной на масляной основе. Здесь я устранил утечку, о которой упоминал в шаге 3.

Шаг 5. Извлеките чашу из большой силиконовой формы для бетона

между кусками пенопласта, где он приклеен.

Чтобы облегчить удаление боковых сторон, используйте шпатель (я не смог найти свой, но широкое долото отлично сработало), чтобы просунуть его между формой и сторонами и разъединить детали.

Вероятно, у вас есть узкая губа там, где силикон покрывает дно чаши. Я обрезал эту область, чтобы облегчить извлечение формы, но ваше кашпо будет выглядеть лучше, чем вы.

Если бы я осознавал удар, то оставил бы здесь силикон нетронутым. На последних фотографиях вы можете увидеть неровную расширенную линию в нижней части моего кашпо.

Теперь, чтобы вынуть чашу, сядьте на землю, сделайте глоток вина и глубоко вдохните. Ладно, шучу.

Я страдал, потому что не понимал, что использование медицинского спирта для очистки стекла сделает извлечение формы практически невыполнимой задачей. Это было некрасиво, ребята.

Но я узнал, к сожалению, уже после того, как вынул его из формы, что втирание теплой мыльной воды в форму значительно облегчило бы задачу.

Судя по всему, стекло образует особенно прочную связь с силиконом, как серьезное всасывание, поэтому мыльная вода поможет отделить его и позволить ему выскользнуть более свободно.

Пожалуйста, начните с мыла. Сначала отожмите стенки чаши, чтобы впустить немного воздуха, затем налейте немного теплой мыльной воды в кувшин и налейте туда.

Сделайте все возможное, чтобы вода попала во все уголки и щели. Используйте свои руки, чтобы потереть его, если это необходимо.

Используйте свои руки, чтобы потереть его, если это необходимо.

Теперь вы можете начать заниматься этим щенком. Используйте эти углы, чтобы оказать давление, а затем поработайте с одной стороной чаши.

Как только вы увидите, что одна сторона немного высунула голову, перейдите на другую сторону и продолжайте в том же духе.

Скоро у вас будет торчать столько куска, что вы сможете потянуть за него и вытащить. Чувак, мне жаль, что я не знал об этом трюке с мыльной водой до того, как сделал этот шаг.

Шаг 6. Заливка бетона для большой кашпо

Сначала поместите форму на плоскую поверхность. Лучше всего положить его на что-то вроде большой плитки или очень плоской ровной доски, потому что это поможет с вибрацией.

Примечание: Я сделал это немного не по порядку на фото. Вы должны смазать форму и вставить соломинку, прежде чем смешивать цемент.

Сначала подготовьте форму для литья, используя разделитель для формы. Распылите это внутри стенок полости и сверху.

Я рекомендую втирать его и разглаживать, чтобы уменьшить количество пузырьков от масла.

Теперь поместите большую соломинку в отверстие бетонной формы для горшков и заклейте отверстие куском скотча. Вы не хотите, чтобы какая-либо смесь попала внутрь при заливке бетона.

Установите большую миску рядом с формой и зачерпните около 4 ½ стаканов бетонной смеси.

Дополнительно: добавьте немного пигмента для бетона в сухую смесь и перемешайте, если хотите, чтобы большая бетонная ваза была серой, а не грязно-белой.

Добавьте холодную воду и перемешайте бетон до консистенции молочного коктейля.

Когда комки исчезнут и смесь станет однородной, вылейте ее в большую силиконовую форму для бетона. Чтобы смесь попала в стенки, вы можете осторожно отодвинуть их, чтобы смесь опустилась.

Затем встряхните форму руками, слегка постукивая по краям. Не нажимайте на стороны слишком сильно, иначе вы вызовете попадание большего количества воздуха, если стороны откроются, и это на самом деле создаст отверстия, которых вы пытаетесь избежать.

Не забудьте также приподнять доску под формой, постучать и встряхнуть ее на рабочей поверхности.

Для достижения наилучших результатов делайте это в течение нескольких минут, по крайней мере, до тех пор, пока пузырьки воздуха, поднимающиеся на поверхность, не начнут замедляться или не прекратятся.

Теперь дайте бетону высохнуть. Смесь Cement All технически может быть извлечена из формы за час.

Но из-за тонких стенок цементного горшка и большой плотности силиконовой формы я рекомендую дать застыть дольше.

На всякий случай я оставил свою на ночь, чтобы набраться сил.

Шаг 7. Извлеките кашпо из большой силиконовой формы для бетона

После того, как кашпо затвердеет, вы можете извлечь его из формы. Извлечение бетонного горшка было намного проще, чем извлечение стеклянной чаши из формы.

Сначала вытащите соломинку острогубцами, затем надавите на два диагонально противоположных угла, чтобы вынуть ее из формы.

Я рекомендую положить под него полотенце на тот случай, если оно быстро выскочит после того, как вы выдернете его наполовину.

Возможно, вам придется продолжать работать над ним, надавливая на одну сторону, чтобы воздух попал под него. Как только одна сторона ослабнет, приступайте к другой стороне. Продолжайте работать над этим.

Когда он выступит из формы примерно на треть или наполовину, остальные легко выйдут.

Когда бетономешалка свободна, вы можете отшлифовать любые острые края, если они у вас есть.

Верхние края должны быть довольно гладкими, и, скорее всего, острыми будут только нижние углы, а также несколько шероховатостей на дне кашпо.

Последний шаг — посадить готовое изделие милыми суккулентами!

Если вы хотите поиграть с отделкой своего кашпо, посмотрите, как я нанесла морилку на бетонное кашпо.

И для другого бетонного горшка я сделал действительно классный эффект с покрытием из эпоксидной смолы.

Не забудьте Закрепить на потом!

Активное время 3 часа

Общее время 3 часа

Сложность Умеренная

Ориентировочная стоимость 150

Материалы

- Силиконовая форма A и B

- Цемент

- Плита пенопластовая

- Горячий клей

Инструменты

- Подробности и ссылки см.

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0;

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0; Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков;

Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков; В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев;

В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев; Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу; Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека. Это значительно снижает прочность материала;

Это значительно снижает прочность материала;