Арматура гибочный станок ручной своими руками: Ручной станок для гибки арматуры своими руками: чертежи и размеры

Гибочный станок для арматуры своими руками, модели и цены

Даже самый простой ленточный фундамент из монолитного бетона для хозпостройки нужно армировать. При этом стальные стержни приходится не только резать или сваривать, но и гнуть. И если прут в два пальца толщиной даже небольшая «болгарка» перережет за минуту, то согнуть его под нужным углом непросто. Проблемой может стать и необходимость изготовления большого количества деталей. Те же хомуты из «катанки» 6 мм порой нужно гнуть сотнями. Решением задачи может стать гибочный станок.

Оглавление:

- Описание конструкции

- Критерии выбора

- Пошаговая сборка станка своими силами

- Цены

- Меры безопасности, видео уроки

Что они собой представляют?

Есть три основных типа:

- ручные механические;

- ручные с электрическим или пневмоприводом;

- стационарные с эл. приводом.

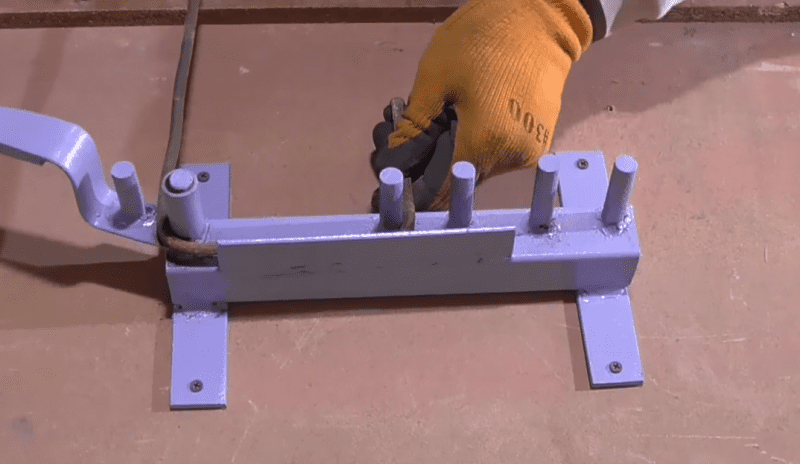

К листу приварены гибочные штыри. Один из них может служить осью для поворотного рычага, которым создается усилие, деформирующее заготовку.

К листу приварены гибочные штыри. Один из них может служить осью для поворотного рычага, которым создается усилие, деформирующее заготовку.Существуют десятки схем подобных устройств. Большинство из них крепят к верстаку, другой — к надежной основе: брусу, шпале или даже просто бревну с помощью гвоздей или шурупов. Некоторые имеют две рукояти и действуют наподобие клещей. Но практически всегда они действуют по сходному принципу: между гибочными штырями вставляют арматуру, после чего поворотом рычага сгибают ее на нужный угол.

Ручной сгибатель с электроприводом зажимает заготовку между матрицей и пуансоном, действуя наподобие гидравлического штамповочного пресса. При этом его рабочий шток совершает возвратно-поступательное движение. Серьезный недостаток в том, что угол изгиба заранее задан, и изменить его — порой целая проблема. С другой стороны, сгибатель не требует большого пространства — с его помощью можно гнуть стержни прямо в опалубке. Сменой насадок он превращается в ножницы для резки.

Сменой насадок он превращается в ножницы для резки.

Стационарные агрегаты с эл. приводом представляют собой квадратную станину, закрытую корпусом листовой стали. Сверху размещен поворотный круг и массивные металлические упоры. И круг, и упоры имеют ряд круглых пазов, куда устанавливается оснастка, обеспечивающая фиксацию арматуры. В большинстве моделей тут же задается угол поворота рабочего круга, расстояние автоматической подачи стержня (при наличии такой опции). Управление станком вынесено на боковую панель. Многие модели имеют и ножное включение с помощью обычной педали, что заметно ускоряет процесс.

Станок расширяет возможности человека, не более того. Прут можно согнуть руками, всунув его в щель между двух камней. А вот при уже упоминаемом «тиражировании» множества одинаковых деталей прибор незаменим.

Цена механического варианта гораздо дороже, но им можно гнуть стержни большего диаметра, чем ручным. Для сравнения: максимальная толщина прутьев, с которой реально работать мускульной силой — не больше 18 мм. Мощный двигатель согнет элемент вдвое толще, а при необходимости даже свернет в спираль. Такое устройство ни к чему в домашнем хозяйстве, но на крупном строительстве с большим объемом монолитных конструкций востребовано независимо от цены. Поскольку изгибаются изделия любого сечения, агрегат будет хорошим подспорьем в кузнице, металлообрабатывающей мастерской.

Мощный двигатель согнет элемент вдвое толще, а при необходимости даже свернет в спираль. Такое устройство ни к чему в домашнем хозяйстве, но на крупном строительстве с большим объемом монолитных конструкций востребовано независимо от цены. Поскольку изгибаются изделия любого сечения, агрегат будет хорошим подспорьем в кузнице, металлообрабатывающей мастерской.

Относительно дешевый ручной прибор может оказаться незаменимым помощником в домашней мастерской. Его легко установить и использовать на небольшой стройке, где вряд ли придется использовать элементы с диаметром больше 8-12 мм.

Делаем станок самостоятельно

При наличии даже небольшой домашней мастерской его вполне можно сделать своими руками, причем самостоятельно разработать наиболее удобный и подходящий именно для ваших нужд вариант.

Разновидностей немало, но все они имеют две основные детали:

- неподвижный фиксатор, куда вкладывается сгибаемый стержень;

- подвижный упор, который передает усилие деформации от рычага.

Чем меньше расстояние между этим деталями, тем точнее угол, но и тем большую силу требуется приложить.

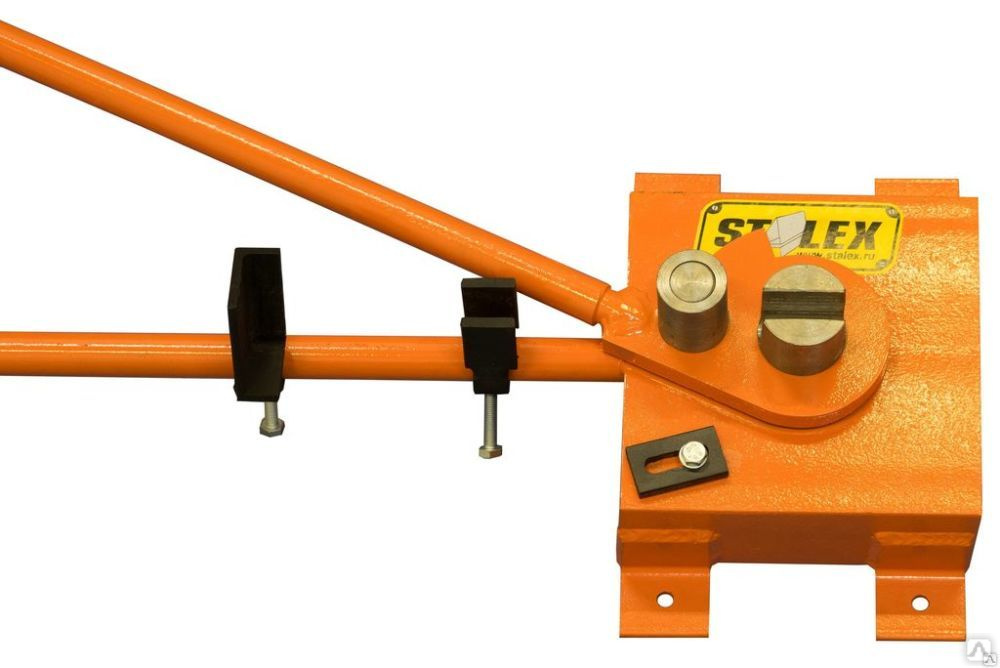

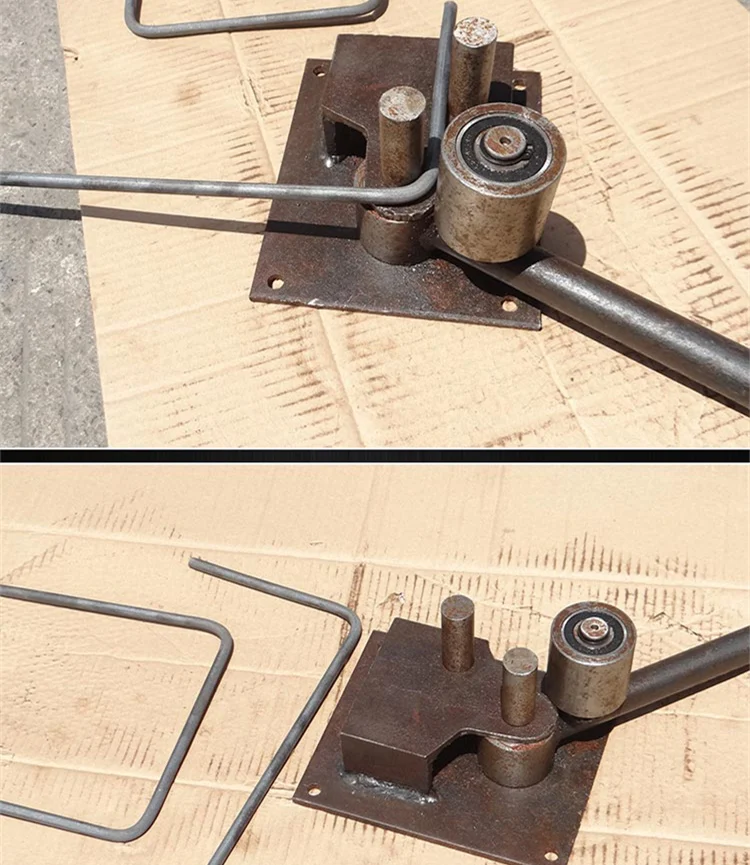

Если вы посмотрите на фабричный ручной станок, то обнаружите, что роль неподвижного зажима у него играет палец, закрепленный на платформе, и сама ось вращения рукояти. Упор, который непосредственно давит на арматуру, является частью рычага. Повторить такое устройство несложно при наличии дрели, пары сверл по металлу, болгарки и сварочного аппарата. Стоимость окажется на порядок меньше заводского, особенно если использовать б/у материалы.

1. Из уголков.

Для изготовления простейшего агрегата, подходящего для стержней до 12 мм, потребуется:

- обрезок уголка на 50 или несколько больше (можно б/у), длиной 1,5 м;

- кусок круглой арматуры на 20-24 мм;

- станина из деревянного бруса или швеллера.

Режем уголок на два куска — 50 см и метр. На одном из концов длинного отрезка скругляем одну из полок и сверлим отверстие, а вблизи торца короткого перпендикулярно привариваем обрезок круглой арматуры — это будет ось вращения. Расстояние между полкой и осью должно соответствовать максимальному диаметру арматуры, которую предполагается сгибать.

Расстояние между полкой и осью должно соответствовать максимальному диаметру арматуры, которую предполагается сгибать.

Первую заготовку крепим к станине — шурупами или сваркой. На ее ось одеваем второй кусок уголка — это будет поворотная рукоять. Вертикальные полки обеих частей должны располагаться с одной стороны. Чтобы ручка не болталась и не слетала, прижимаем ее шайбой, которую прихватываем к оси сваркой.

Для удобства с противоположного угла вертикально можно приварить еще один кусок круглой арматуры, чтобы за него браться. Укладываем в щель между полками уголков и осью арматурную заготовку и, поворачивая рукоять, сгибаем ее на нужный угол.

2. Изготовление рычажного станка.

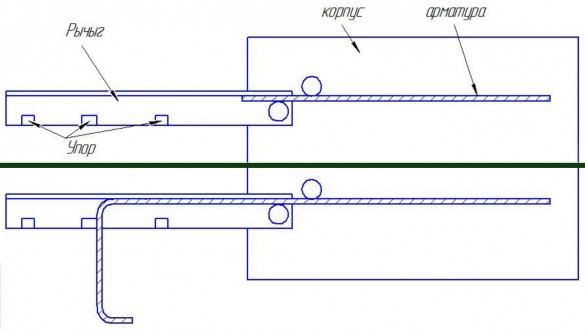

Для этого нам сначала потребуется нарисовать чертеж и рабочую схему.

Из материалов необходимы:

- пластинки листовой стали 6-8 мм;

- толстостенная труба на 3/4 дюйма для рукояти рычага;

- круглая арматура диаметром 22-24 мм.

Вырезаем вручную с помощью «болгарки» железный квадрат порядка 20х20 см. По углам сверлим отверстия 5-6 мм диаметром под крепежные шурупы. В центре делаем еще две круглые дырки на расстоянии приблизительно 10 см друг от друга. Диаметр их должен быть на пол миллиметра больше, чем у заготовленной арматуры. Одна — под стойку-упор, вторая — под ось рычага. Вставляем в полости отрезки арматуры длиной 5-6 см и привариваем.

По углам сверлим отверстия 5-6 мм диаметром под крепежные шурупы. В центре делаем еще две круглые дырки на расстоянии приблизительно 10 см друг от друга. Диаметр их должен быть на пол миллиметра больше, чем у заготовленной арматуры. Одна — под стойку-упор, вторая — под ось рычага. Вставляем в полости отрезки арматуры длиной 5-6 см и привариваем.

Очередь за рукояткой: отрезаем две полосы стали размером 6х20 см, сверлим в них по три точно совпадающие дырки. Первое — в сантиметре от края, по диаметру оси. Следующие — так, чтобы оставить между их краями по 10 мм, их можно сделать поменьше. Привариваем пластины к трубе с двух сторон, параллельно ее оси и друг другу, так, чтобы оси отверстий точно совпадали.

Надеваем рычаг на ось, в одну из свободных полостей вставляем еще один обрезок арматуры. По длине он должен соответствовать расстоянию между внешними гранями приваренных к трубе пластин. Это будет третий, подвижный упор. Чтобы он не проскакивал насквозь, по верхней грани этого пальца приварим шайбу.

Закрепим наше устройство на каком-нибудь надежном основании. Вставляем заготовку, которую нужно согнуть, между упорами и осью. Поворачивая рычаг, сгибаем стержень на желаемый угол. Переставив упорный палец на рычаге на дальнее от оси отверстие, мы сможем создать усилие, требуемое для гибки арматуры большего диаметра.

Другие виды самодельных станков

Еще один вариант выйдет изготовить своими руками на базе автомобильного домкрата. Принцип такой же, как и для описанного выше ручного гидравлического сгибателя. Для такого устройства нам потребуется сварить из швеллера шириной 80-100 мм прямоугольную раму.

С одной стороны устанавливаем гидравлический домкрат, с другой — матрицу в виде обрезка обычного стального уголка. Уложив арматуру на уголок-матрицу и зажимая его домкратом, мы заставим стержень изгибаться.

Расценки

| Наименование | Макс. диаметр сгибаемой арматуры, мм | Цена, рубли | Примечание |

Станки с эл. | |||

| GW-40B | 30 | 62 450 | |

| GW-40A | 35 | 74 400 | |

| VPK Г-40 | 40 | 122 950 | дополн. ножное управление |

| Grost RB-42М01 | 40 | 141 300 | автоматический режим |

| АГЭ-16 (ручной) | 20 | 52 500 | переносной, гидравлический |

Механические гибочные станки | |||

| Stalex DR12 | 12 | 4 980 | |

| Stalex DR16 | 16 | 5 500 | |

| ALBA DR | 12 | 18 000 | с установочной линейкой |

| REKON 52″ | 18 | 33 800 | встроенные ножницы для арматуры |

Безопасность работ

Несмотря на встроенные предохранители в станках с электроприводом, несчастные случаи при их использовании все же бывают. Причины следующие:

- недостаточная квалификация и связанные с этим ошибки;

- легкомысленное отношение к правилам эксплуатации;

- неисправность оборудования.

Часто возникают проблемы, если работа проводится вдвоем. Чтобы согнуть толстый прут, прикладываются усилия в сотни и тысячи килограммов. Попадание под такое давление пальца или руки приведет к серьезнейшей травме.

Чтобы этого избежать, нужно:

- соблюдать внимание и аккуратность при работе;

- точно следовать технологии и инструкции по эксплуатации оборудования.

Ручной станок для гибки арматуры своими руками – как сделать?

Где может понадобиться ручной станок для гибки арматуры?

Арматура широко используется в строительстве. Она нужна при заливке бетона и для других работ.

Во время работы с арматурой часто возникает необходимость гибки металлического прута.

Сделать это голыми руками весьма затруднительно, поэтому на строительных объектах и в производственных цехах обязательно должны быть станки для гибки арматуры.

Это может быть устройство, сделанное промышленным способом или собранное своими руками.

Гибочный станок — самая популярная конструкция

Содержание:

- Гибочный станок — самая популярная конструкция

- Усиленные станки для гибки

- Универсальный станок для гибки арматуры, уголка, труб

На крупных стройках станок для гибки арматурного прута находится в списке обязательного оборудования.

Но приспособление для гибки металла может потребоваться и при строительстве маленького объекта — садового домика, сарая или гаража. В этом случае нет смысла покупать или арендовать станок, так как его можно быстро сделать своими руками.

Самодельные устройства для гибки иногда можно встретить даже на крупных строительных объектах.

Механизм работы любого станка для гибки арматурного прута понятен любому. Чтобы понять, как работать на таком устройстве, не нужно обладать техническим складом ума. Для этого достаточно посмотреть демонстрационное видео.

Чтобы понять, как работать на таком устройстве, не нужно обладать техническим складом ума. Для этого достаточно посмотреть демонстрационное видео.

Видео:

Сделанные своими руками приспособления имеют разнообразные конструкции, но чаще используются станки, в которых арматура закрепляется между двух штырей. Один штырь (он называется гибочный) — подвижный.

Когда он движется, металлический прут сгибается вокруг опорного ролика. В таком приспособлении можно регулировать радиус закругления и угол гибки арматуры.

Сделанные своими руками станки работают за счет физического усилия мастера. Это ограничивает их возможности и накладывает требования на толщину арматурного прута — она не должна быть больше 16 миллиметров.

Простейшее приспособление для гибки арматуры на деревянном основании собрать можно за несколько минут, но детали придется заказывать у токаря или покупать у производителя.

Потребуется толстая деревянная доска, металлическая пластина с двумя вертикальными штырями и поворотная ручка.

Съемная ручка надевается на неподвижный штырь, и он превращается в подвижный, гибочный. Прут вставляют между двумя штырями и поворотом ручки сгибают его на нужный угол. Для подстраховки в доску вбивают пару гвоздей-соток.

Как работает такой станок, можно посмотреть на видео. На нем без труда сгибается арматура диаметром 12 миллиметров. Устройство пригодно для изготовления хомутов.

Видео:

Приспособление позволяет экономить силы, при этом с его помощью можно вполне качественно гнуть металл. Недостаток такого станка — слабое основание.

Цена приспособления невелика, но и служить оно будет недолго. Однако такого станка вполне достаточно для постройки небольшого объекта.

Подобное приспособление, но на металлическом основании, позволяет гнуть сразу по несколько прутов, и при этом прослужит гораздо дольше.

Усиленные станки для гибки

Своими руками можно собрать не только подручное устройство, но и капитальное приспособление для гибки, позволяющее изгибать металл диаметром до 15 миллиметров.

Для сборки приспособления потребуется слесарный инструмент, верстак, сварочное устройство, абразивный станок или шлифмашина со специальной насадкой.

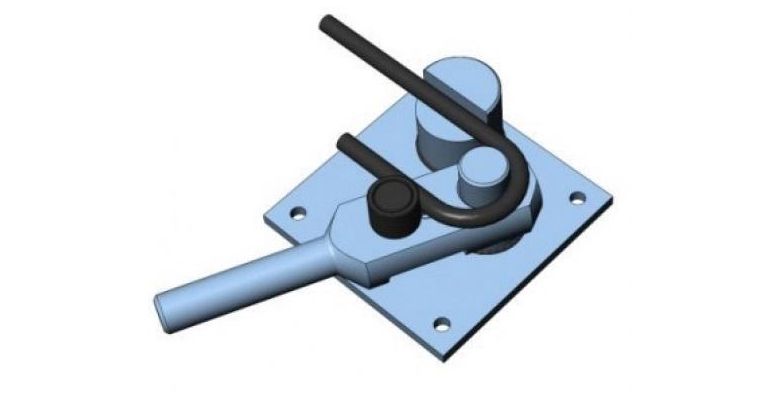

Вначале изготовляют основание станка для гибки. Для этого вырезают пластину из стали толщиной не меньше 10 миллиметров. В пластине сверлят два отверстия — одно для оправки, а второе для штифта.

Изготавливают 2 оправки диаметром 20 миллиметров каждая и 1 штифт диаметром 25 миллиметров. Длина каждой детали 50 миллиметров.

Штифт обрабатывают на абразивном станке до абсолютной гладкости — на нем должен свободно поворачиваться рычаг.

Вставляют в отверстия на основании оправку и штифт, приваривают.

Оправка — это приспособление для закрепления обрабатываемого изделия, в котором есть центральное отверстие. В данном случае оправка представляет собою обычный металлический стержень, на который впоследствии будет надеваться ручка станка.

Изготовление ручки:

- ручку-рычаг вырезают из стальной пластины толщиной не менее 10 миллиметров;

- приваривают к ручке оправку и штифт.

На фото можно посмотреть, как должен выглядеть такой станок.

В принципе, если есть сварочный аппарат, то сделать такое простое приспособление, каким является станок для гибки арматуры, можно из любого металлолома, оказавшегося под рукой.

На видео показан станок, изготовленный из самых обычных деталей: уголка и куска металлической трубы.

Корпус такого станка сделан из листа железа. К корпусу приварен уголок и металлический штырь. Ручка сделана из трубы и уголка.

Видео:

Станок замечательно гнет арматуру толщиной до 15 мм. Устройство примитивное, но надежное и эффективное, причем оно практически ничего не стоит, а сделать его может каждый.

Самодельный гибочный станок — это бюджетное устройство средних возможностей. Он будет уступать заводским моделям по безопасности и производительности, но обойдется в разы дешевле.

Собранное своими руками устройство хорошо только для домашнего применения. В нем можно предусмотреть дополнительные функции, такие как резка и рубка металла, но сделать такое устройство будет гораздо сложнее.

Универсальный станок для гибки арматуры, уголка, труб

Если предстоит большой объем строительных работ, то лучше сразу изготовить универсальный станок, с помощью которого можно будет гнуть не только металлическую арматуру, а еще и профилированные трубы, стальные полосы, уголок.

Чертеж такого приспособления показан на рисунке.

Для изготовления потребуется домкрат. Можно взять самый простой, автомобильный. Усилие домкрата должна быть не меньше 2 тонн.

Для опорного каркаса потребуется швеллер толщиной 10 см. В роли упорных ограничителей будут выступать петли для ворот.

Чтобы изготовить корпус и давящий инструмент (пуансон), нужны два стальных уголка размерами 25 и 32 мм и прямоугольный профиль 40х20.

Из оборудования потребуются:

- сварка;

- шлифмашина;

- уровень;

- ножницы по металлу;

- измерительная лента.

Пошаговое руководство по сборке универсального станка для гибки арматуры:

- отмеряют и нарезают ножницами детали из уголков, квадратного профиля и 12-ти миллиметрового арматурного прута.

Длина каждой заготовки 5 сантиметров;

Длина каждой заготовки 5 сантиметров; - в профиль приваривают два куска арматуры;

- концы уголков соединяют, вложив меньший уголок в больший;

- заготовки сваривают вместе и закрепляют на пластине домкрата строго вертикально, контролируя положение уровнем. Недопустимо даже малейшее отклонение пуансона от вертикальной линии;

- изготавливают каркас в форме перевернутой буквы «Т». Для каркаса берут отрезки прямоугольного профиля длиной 400 и 300 мм;

- домкрат устанавливают на нижний профиль каркаса, а чтобы он не сдвинулся с места при гибке, к профилю приваривают два ограничительных упора;

- на бока вертикальной части каркаса прикрепляют сваркой уголки и фиксируют на уголках воротные петли, которые будут играть роль упоров;

- В промежуток между торцом пуансона и упорами должна помещаться арматура, с которой предстоит работать.

Готовый станок, собранный от начала и до конца своими руками, можно увидеть на фото.

Подобное самодельное приспособление легко изготавливается, не требует дорогих комплектующих.

приводом

приводом

Длина каждой заготовки 5 сантиметров;

Длина каждой заготовки 5 сантиметров;