Арматура гибочный станок ручной своими руками: Ручной станок для гибки арматуры своими руками: чертежи и размеры

Ручной станок для гибки арматуры своими руками – как сделать?

Где может понадобиться ручной станок для гибки арматуры?

Арматура широко используется в строительстве. Она нужна при заливке бетона и для других работ.

Во время работы с арматурой часто возникает необходимость гибки металлического прута.

Сделать это голыми руками весьма затруднительно, поэтому на строительных объектах и в производственных цехах обязательно должны быть станки для гибки арматуры.

Это может быть устройство, сделанное промышленным способом или собранное своими руками.

Гибочный станок — самая популярная конструкция

Содержание:

- Гибочный станок — самая популярная конструкция

- Усиленные станки для гибки

- Универсальный станок для гибки арматуры, уголка, труб

На крупных стройках станок для гибки арматурного прута находится в списке обязательного оборудования.

Но приспособление для гибки металла может потребоваться и при строительстве маленького объекта — садового домика, сарая или гаража. В этом случае нет смысла покупать или арендовать станок, так как его можно быстро сделать своими руками.

В этом случае нет смысла покупать или арендовать станок, так как его можно быстро сделать своими руками.

Самодельные устройства для гибки иногда можно встретить даже на крупных строительных объектах.

Механизм работы любого станка для гибки арматурного прута понятен любому. Чтобы понять, как работать на таком устройстве, не нужно обладать техническим складом ума. Для этого достаточно посмотреть демонстрационное видео.

Видео:

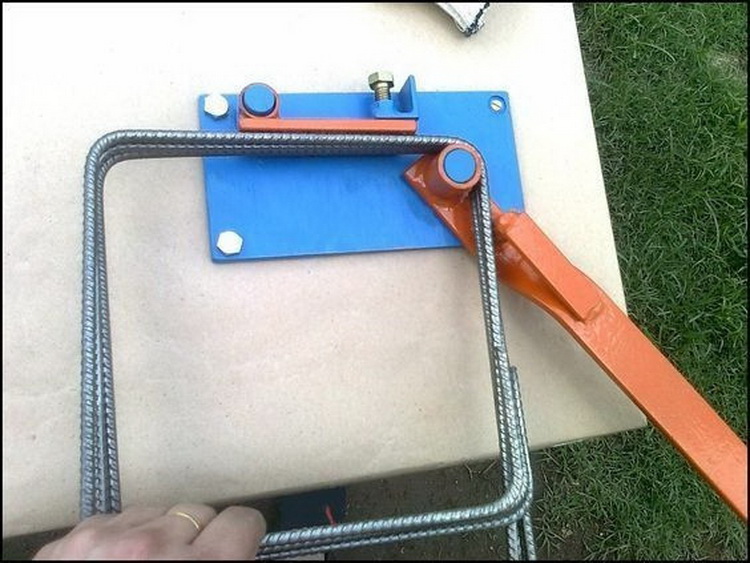

Сделанные своими руками приспособления имеют разнообразные конструкции, но чаще используются станки, в которых арматура закрепляется между двух штырей. Один штырь (он называется гибочный) — подвижный.

Когда он движется, металлический прут сгибается вокруг опорного ролика. В таком приспособлении можно регулировать радиус закругления и угол гибки арматуры.

Сделанные своими руками станки работают за счет физического усилия мастера. Это ограничивает их возможности и накладывает требования на толщину арматурного прута — она не должна быть больше 16 миллиметров.

Это ограничивает их возможности и накладывает требования на толщину арматурного прута — она не должна быть больше 16 миллиметров.

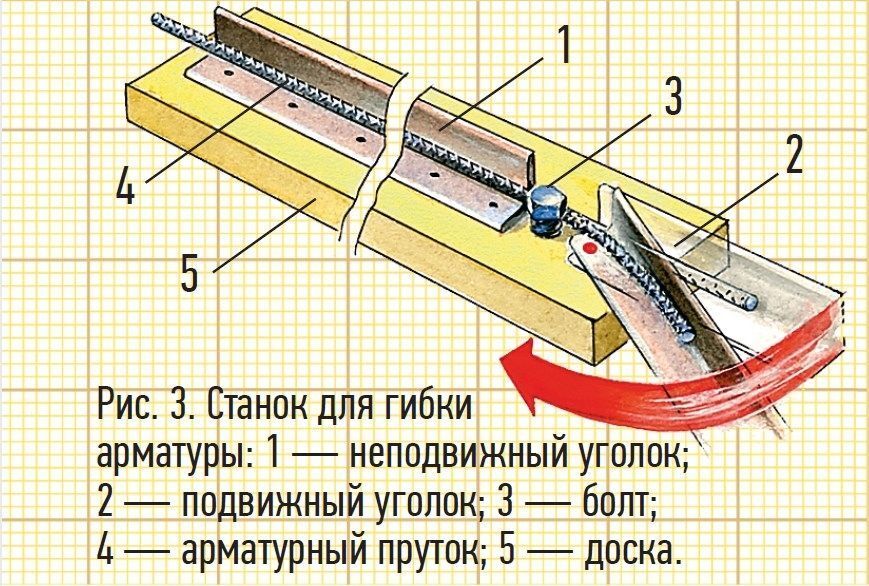

Простейшее приспособление для гибки арматуры на деревянном основании собрать можно за несколько минут, но детали придется заказывать у токаря или покупать у производителя.

Потребуется толстая деревянная доска, металлическая пластина с двумя вертикальными штырями и поворотная ручка.

Съемная ручка надевается на неподвижный штырь, и он превращается в подвижный, гибочный. Прут вставляют между двумя штырями и поворотом ручки сгибают его на нужный угол. Для подстраховки в доску вбивают пару гвоздей-соток.

Как работает такой станок, можно посмотреть на видео. На нем без труда сгибается арматура диаметром 12 миллиметров. Устройство пригодно для изготовления хомутов.

Видео:

Цена приспособления невелика, но и служить оно будет недолго. Однако такого станка вполне достаточно для постройки небольшого объекта.

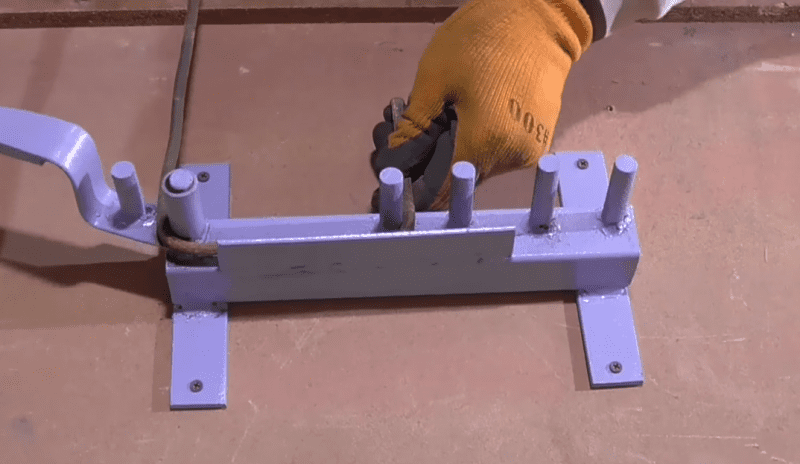

Подобное приспособление, но на металлическом основании, позволяет гнуть сразу по несколько прутов, и при этом прослужит гораздо дольше.

Усиленные станки для гибки

Своими руками можно собрать не только подручное устройство, но и капитальное приспособление для гибки, позволяющее изгибать металл диаметром до 15 миллиметров.

Для сборки приспособления потребуется слесарный инструмент, верстак, сварочное устройство, абразивный станок или шлифмашина со специальной насадкой.

Вначале изготовляют основание станка для гибки. Для этого вырезают пластину из стали толщиной не меньше 10 миллиметров. В пластине сверлят два отверстия — одно для оправки, а второе для штифта.

Изготавливают 2 оправки диаметром 20 миллиметров каждая и 1 штифт диаметром 25 миллиметров. Длина каждой детали 50 миллиметров.

Штифт обрабатывают на абразивном станке до абсолютной гладкости — на нем должен свободно поворачиваться рычаг.

Вставляют в отверстия на основании оправку и штифт, приваривают.

Оправка — это приспособление для закрепления обрабатываемого изделия, в котором есть центральное отверстие. В данном случае оправка представляет собою обычный металлический стержень, на который впоследствии будет надеваться ручка станка.

Изготовление ручки:

- ручку-рычаг вырезают из стальной пластины толщиной не менее 10 миллиметров;

- приваривают к ручке оправку и штифт.

На фото можно посмотреть, как должен выглядеть такой станок.

В принципе, если есть сварочный аппарат, то сделать такое простое приспособление, каким является станок для гибки арматуры, можно из любого металлолома, оказавшегося под рукой.

На видео показан станок, изготовленный из самых обычных деталей: уголка и куска металлической трубы.

Корпус такого станка сделан из листа железа. К корпусу приварен уголок и металлический штырь. Ручка сделана из трубы и уголка.

Видео:

Станок замечательно гнет арматуру толщиной до 15 мм. Устройство примитивное, но надежное и эффективное, причем оно практически ничего не стоит, а сделать его может каждый.

Устройство примитивное, но надежное и эффективное, причем оно практически ничего не стоит, а сделать его может каждый.

Самодельный гибочный станок — это бюджетное устройство средних возможностей. Он будет уступать заводским моделям по безопасности и производительности, но обойдется в разы дешевле.

Собранное своими руками устройство хорошо только для домашнего применения. В нем можно предусмотреть дополнительные функции, такие как резка и рубка металла, но сделать такое устройство будет гораздо сложнее.

Универсальный станок для гибки арматуры, уголка, труб

Если предстоит большой объем строительных работ, то лучше сразу изготовить универсальный станок, с помощью которого можно будет гнуть не только металлическую арматуру, а еще и профилированные трубы, стальные полосы, уголок.

Чертеж такого приспособления показан на рисунке.

Для изготовления потребуется домкрат. Можно взять самый простой, автомобильный. Усилие домкрата должна быть не меньше 2 тонн.

Для опорного каркаса потребуется швеллер толщиной 10 см.

Чтобы изготовить корпус и давящий инструмент (пуансон), нужны два стальных уголка размерами 25 и 32 мм и прямоугольный профиль 40х20.

Из оборудования потребуются:

- сварка;

- шлифмашина;

- уровень;

- ножницы по металлу;

- измерительная лента.

Пошаговое руководство по сборке универсального станка для гибки арматуры:

- отмеряют и нарезают ножницами детали из уголков, квадратного профиля и 12-ти миллиметрового арматурного прута. Длина каждой заготовки 5 сантиметров;

- в профиль приваривают два куска арматуры;

- концы уголков соединяют, вложив меньший уголок в больший;

- заготовки сваривают вместе и закрепляют на пластине домкрата строго вертикально, контролируя положение уровнем. Недопустимо даже малейшее отклонение пуансона от вертикальной линии;

- изготавливают каркас в форме перевернутой буквы «Т». Для каркаса берут отрезки прямоугольного профиля длиной 400 и 300 мм;

- домкрат устанавливают на нижний профиль каркаса, а чтобы он не сдвинулся с места при гибке, к профилю приваривают два ограничительных упора;

- на бока вертикальной части каркаса прикрепляют сваркой уголки и фиксируют на уголках воротные петли, которые будут играть роль упоров;

- В промежуток между торцом пуансона и упорами должна помещаться арматура, с которой предстоит работать.

Готовый станок, собранный от начала и до конца своими руками, можно увидеть на фото.

Подобное самодельное приспособление легко изготавливается, не требует дорогих комплектующих. Его ориентировочная цена складывается из стоимости домкрата и воротных петель.

Времени на сборку уйдет тоже немного — не больше четырех часов.

Фото:

Станок позволяет с легкостью, без значительных физических усилий, гнуть толстую арматуру, чего не могут делать дешевые рычажные станки заводской сборки, работа на которых требует значительных сил.

При большом объеме работ лучше приобрести заводское устройство для гибки арматуры, чем делать его своими руками, так как затраты на покупку готового приспособления могут быть меньше, чем потом придется потратить на лечение травм, которые может нанести собранное своими руками оборудование.

Станок для гибки арматуры своими руками

11 Фев

Dasha2023-02-07T13:32:27+03:00

Комментарии к записи Станок для гибки арматуры своими руками отключены

Все строительные работы подразумевают использование арматуры.

Пруток небольшого диаметра до 8 мм согнуть можно и руками, а вот изделия большего диаметра требуют уже использования специального оборудования. Конечно, можно попробовать согнуть их и без него, но вот только качество арматуры будет, мягко говоря, не очень.

Не стоит прибегать и к другим «народным» способам – прогревать ее огнем, лампой, надпиливать места сгиба. Эти методы снизят прочностные характеристики материала, что со временем может стать причиной разрушения арматуры.

Особенности гибочных устройств

Несмотря на то, где и как изготовлен станок, принцип его действия остается идентичным:

- Арматура помещается в устройство.

- Производится процесс гибки материала.

Выглядит это так: стержень помещается в зазор, пруток упирается концом в ролик, далее гибочный палец гнет арматуру при вращении диска.

Можно ли изготовить станок самостоятельно?

Безусловно, да. Для этого не нужно каких-то определенных навыков и умений.

Наиболее примитивный и простой вариант – швеллер с отверстиями. Он позволяет гнуть арматуру до 8 мм без потери ее качественных характеристик. Правда, для этого придется приложить немало физических усилий.

Чтобы сделать станок самостоятельно, следует запастись следующими элементами: металлическим уголком, крепежом, бруском из дерева.

Для сборки агрегата нужно разрезать пополам уголок. Одну его часть прикрепить к бруску. Вторая часть является своеобразным рычагом, так как крепится на бруске и является подвижной. Также можно такую конструкцию выполнить и на профтрубе или швеллере. Данный агрегат подойдет для сгибания арматуры до 14 мм.

Гибочный станок из труб

Из 2-х труб изготавливается конструкция, гнуть в которой возможно стержни с большим сечением. Происходит это следующим образом: один край стержня вставляется в отрезок трубы, а другой крепится на свободный край. После этого один из отрезков фиксируется в тисках. Второй же загибается. Использование такого станка позволяет выполнять большой объем работы, но для этого придется потратить также немало сил и времени.

После этого один из отрезков фиксируется в тисках. Второй же загибается. Использование такого станка позволяет выполнять большой объем работы, но для этого придется потратить также немало сил и времени.

Заводские механические устройства, безусловно, выигрывают у «самодельных». Они более производительны и надежны, значительно упрощают процесс гибки материала, уменьшают временные затраты. Приводится в действие такой механизм с помощью электропривода. На всех станках присутствует маркировка максимальных габаритов диаметра прутков. Чтобы процесс стал еще более оперативным, можно использовать станок для рубки и гибки металлопроката.

Конечно, приобретение механического станка нецелесообразно для небольших объемов работ, именно поэтому часто застройщики и прибегают к своим «изобретениям».

Камнем преткновения для продаж электромобилей

: люди все еще хотят механические коробки передач

- по: Кристина Панос

Назовите меня сумасшедшим, но я либо езжу, либо умираю за механические коробки передач. В детстве я водил достаточно картингов и достаточно играл в Pole Position, чтобы знать, что самостоятельное переключение передач просто незаменимо, когда дело доходит до управления чем-то, что не управляется человеком. В конце концов, руководства можно запускать по очереди. У водителя есть другие варианты, кроме торможения и молитвы на скользкой дороге. Любой спортивный автомобиль, достойный богатой коринфской кожи (или чего-то подобного), имеет механическую коробку передач, верно? И вы знаете, что Red Barchetta Раша не автомат. Смиритесь с этим, переключение передач просто круче. И это не рутинная работа, если вы получаете больше, хотя на данный момент вопрос топливной экономичности является мифом.

В детстве я водил достаточно картингов и достаточно играл в Pole Position, чтобы знать, что самостоятельное переключение передач просто незаменимо, когда дело доходит до управления чем-то, что не управляется человеком. В конце концов, руководства можно запускать по очереди. У водителя есть другие варианты, кроме торможения и молитвы на скользкой дороге. Любой спортивный автомобиль, достойный богатой коринфской кожи (или чего-то подобного), имеет механическую коробку передач, верно? И вы знаете, что Red Barchetta Раша не автомат. Смиритесь с этим, переключение передач просто круче. И это не рутинная работа, если вы получаете больше, хотя на данный момент вопрос топливной экономичности является мифом.

Вы можете себе представить мой ужас при мысли, что когда-нибудь в моей жизни большинство автомобилей будут электрическими картингами. По мере того, как эра двигателей внутреннего сгорания, кажется, подходит к концу (нет, на этот раз серьезно), есть только одна вещь, которая держит дверь открытой — явный энтузиазм в отношении механических коробок передач. От Audi до Nissan Z, автопроизводители сообщают, что процент отказа от механических коробок передач в США довольно высок, несмотря на похоронный звон, который звучит уже два десятилетия или около того. Две модели Honda Civic имеют только ручное управление. Это явление не ограничивается спортивными автомобилями — Ford Bronco 2022 года выпускается с семиступенчатой механической коробкой передач, и процент продаж превышает 20%.

От Audi до Nissan Z, автопроизводители сообщают, что процент отказа от механических коробок передач в США довольно высок, несмотря на похоронный звон, который звучит уже два десятилетия или около того. Две модели Honda Civic имеют только ручное управление. Это явление не ограничивается спортивными автомобилями — Ford Bronco 2022 года выпускается с семиступенчатой механической коробкой передач, и процент продаж превышает 20%.

Бездушие новой машины

Электромобиль кажется мне таким бездушным, и я знаю, что я не одинок в этом. В обычной машине вы просто лучше понимаете, что происходит. Есть виды и запахи. Шумов навалом. Я не говорю, что у электромобилей нет своих сенсорных ориентиров, я просто считаю, что это другая порода. Конечно, это не новая порода — электрические автомобили существуют почти столько же, сколько и модели с двигателем внутреннего сгорания. Но очевидно, что ландшафт меняется уже около 20 лет.

Мы не восхищаемся подрулевыми лепестками, как механическими коробками передач.

— Генри Кэтчпоул, автомобильный журналист

Электромобили могут быть мощными и иметь тонну мгновенно доступного крутящего момента, но это совсем не то же самое. Нет вовлеченности, нет ощущения, что ты одно целое с машиной. И кроме того, как часто вы чините свой двигатель или тестируете 0-60? О, никогда? Это то, о чем я думал.

На самом деле, эти вещи не имеют значения, если вы не профессиональный водитель на закрытой трассе. Как сказал Боб Сороканич, главный редактор Jalopnik: «У Tesla самая быстрая машина на рынке — просто нажмите на газ и держитесь. Это не требует навыков водителя».

Разве это не самое главное? «Не требует навыков водителя». Однако не должно ли? За сто тридцать или около того лет существования автомобиля единственное, что нам не удалось сделать безопаснее, — это наше взаимодействие друг с другом на дороге. Конечно, теперь у нас есть ограничения скорости, каркасы безопасности и ремни безопасности. Но мы все больше отвлекаемся, чем когда-либо, и все мы по большей части остаемся людьми. Итак, действительно ли вождение должно быть удобным местом? Думаю, нет.

Итак, действительно ли вождение должно быть удобным местом? Думаю, нет.

Удобный справочник по гидравлическим прессам Dake

Dake предлагает девять различных типов гидравлических прессов для всех ваших потребностей в металлообработке. С таким большим количеством категорий может показаться немного сложным выбрать, какой гидравлический пресс подходит для вашего металлообрабатывающего цеха.

Вот почему мы создали это удобное руководство, чтобы помочь вам выбрать правильную посадку.

Прежде чем приступить к любому проекту, важно помнить о правилах безопасности прежде всего, особенно при работе с металлообрабатывающим оборудованием.

Даже если вы знакомы с правилами, освежите свою память, обратившись в Управление по охране труда и здоровья (OSHA) и/или прочитав советы на веб-сайте по машинным авариям, где приводится список того, что можно и чего нельзя делать, чтобы уменьшить риск несчастных случаев при металлообработке.

Гидравлические прессы Категории

Мы производим гидравлические прессы с середины 1940-х годов. Имея достаточно времени для совершенствования машин, мы предлагаем прессы, которые созданы для того, чтобы выдержать испытание временем.

Каждый из них изготовлен из прочного стального каркаса, сваренного дуговой сваркой, и использует бесшовные стальные цилиндры для предотвращения любых утечек.

Вы можете использовать гидравлические прессы для различных задач, включая выравнивание, изготовление, испытание продукции, гибку, формование, штамповку, резку и многое другое.

Вот категории гидравлических прессов, которые вы можете выбрать:

• Прессы с ручным приводом

• Прессы с пневматическим приводом

• Прессы Elec-Draulic I

• Прессы Elec-Draulic II

• Прессы с подвижным столом

• Гидравлические прессы общего назначения

• Ручные прессы Dura-Press

• Однофазные прессы Dura-Press

• Трехфазные прессы Dura-Press

0006 Дома каждой категории конкретные модели, которые можно использовать для различных проектов. Так как существует очень много разных моделей, мы сосредоточимся на самых популярных из них в этом посте.

Однофазный пресс Dura-Press: Force 50DA

Предлагая усилие прессования до 50 тонн, однофазный пресс Dura-Press Force 50 DA использует 110-вольтовый двигатель для достижения ваших целей в области металлообработки.

Стандартно поставляется с предохранительным клапаном, манометром, подъемной цепью и двумя комбинированными пластинами стола/клиновидными блоками. Рычажный рычаг управления делает его очень удобным и простым в эксплуатации.

В этой машине используются гидравлические компоненты низкого давления, обеспечивающие тихое, эффективное и плавное прессование.

Ручной пресс: 50H

Традиционная конструкция ручного пресса 50H существует с 1920-х годов, и наши специалисты в Dake начали производить их в 1940-х годах.

На самом деле, мы до сих пор делаем детали для винтажной машины. Предлагая усилие прессования 50 тонн, эта конкретная модель стандартно поставляется с двумя стальными V-образными блоками и плоской носовой частью ползуна. манометр, словесная головка, две стальные пластины стола и самоблокирующийся подъемник стола.

манометр, словесная головка, две стальные пластины стола и самоблокирующийся подъемник стола.

При высоте 85 дюймов модель 50H обеспечивает пространство 7 ¼ дюймов между каналами стола, а также имеет горизонтальный ход рабочей головки 20 ¾ дюймов.

Пневматический пресс: 6-900

Модель 6-900 с усилием прессования 200 тонн является одним из самых мощных прессов, которые мы предлагаем.

Эта машина стандартно поставляется с двумя V-образными блоками, плоской передней частью плунжера, индикатором хода, предохранительным клапаном, рабочей головкой, двумя стальными пластинами стола и манометром.

Благодаря удобному пневматическому прессу ручной насос не нужен. На самом деле, эта конкретная машина оснащена двойным насосом для более быстрого действия.

Вы можете сэкономить много времени, используя этот мощный пресс. У него есть перепускное отверстие, которое предотвращает чрезмерное выдвижение штока, а стол регулируется для легкого перемещения по вертикали.

Универсальный пресс: B-10

На сегодняшний день одним из наших самых популярных гидравлических прессов является универсальная модель B-10. Этот пресс с усилием прессования 10 тонн идеально подходит для небольших металлообрабатывающих цехов.

Стандартно поставляется с плоской носовой частью, комбинацией пластин стола/клиновидных блоков и ступенчатой уменьшенной носовой частью. Это быстро и эффективно, и на нем можно разместить множество разных проектов.

Прочтите этот пост, чтобы узнать больше о гидравлическом прессе Utility B-10.

Как упаковать и посадить шаровые краны на ручном насосе Dake

Если вам интересно, как можно упаковать и посадить шаровые краны внутри ручного пресса, наши специалисты в Dake всегда готовы помочь.

Шаг №1. Опустите шарик в отверстие плунжера насоса.

Шаг 2. Установите шар с помощью стержня и молотка.

Шаг 3. Установите кожу плунжера насоса на вал плунжера насоса, закрутив его на место.

Шаг 4. Смажьте вал маслом и поместите его внутрь насоса.

Сентябрь №5 — Затем поместите 7 кожаных уплотнительных шайб насоса на вал и закрепите их на месте.

Шаг 6. Вставьте шар в отверстие обратного клапана и установите его с помощью выколотки.

Шаг 7. Затем вставьте пружину в отверстие обратного клапана и затяните трубную заглушку.

Шаг 8. Вставьте еще один шар в отверстие выпускного клапана и закрепите его с помощью выколотки.

Шаг 9. Вставьте шток выпускного клапана и закрепите его гаечным ключом.

Шаг 10. Поместите еще 7 кожаных уплотнительных шайб насоса на вал и закрепите их на месте.

Шаг 11. Наконец, затяните гайку гаечным ключом.

Чтобы просмотреть пошаговое видео этого процесса, нажмите здесь.

Как отрегулировать воздушный поршень на пневматическом прессе Dake

Если вам необходимо отрегулировать воздушный поршень на любом из пневматических прессов Dake, следуйте этим простым инструкциям:

Шаг № 1 — Снимите якорь воздушного плунжера и извлеките плунжер и пружину из поршня.

— Генри Кэтчпоул, автомобильный журналист

— Генри Кэтчпоул, автомобильный журналист