Арболитовые блоки в домашних условиях своими руками: Изготовление арболита своими руками: технология производства и самостоятельные работы

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов.

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

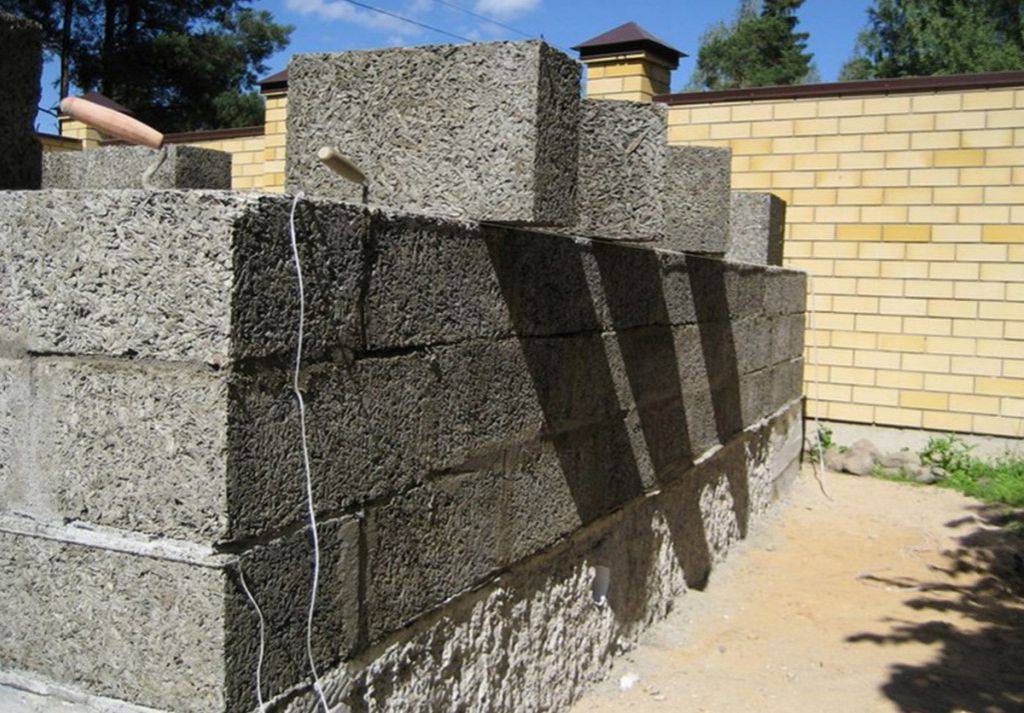

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Арболитовые блоки своими руками. Как изготовить арболитовые блоки в домашних условиях

Арболитовые блоки – легкий строительный материал для стен малоэтажных зданий. Производится из древесной щепы, опилок, воды, химических реагентов и цемента.

Промышленные арбалитовые блоки имеют форму параллелепипедов правильной конфигурации. Изготовляются путем прессовки смеси щепы и раствора с помощью специального оборудования. Данный вид строительных материалов также известен под названием древобетон. Стройматериал данного типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнения технологических требований.

Сфера применения и классификация арболитовых кирпичей

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности данного стройматериала:

- Для теплоизоляцонной защиты помещений.

- Для стен, не испытывающих конструктивную нагрузку.

- Для возведения подсобных зданий, хозяйственных пристроек.

Арболит классифицируют по показателю плотности сухого материала:

- На теплоизоляционный – с показателем плотности менее 500 кг/м3.

- На конструкционный – с показателем плотности 500- 800 кг/м3.

По используемой для наполнения смесей основе, выделяют арболит из древесной щепы, соломы из риса, конопляного мочала, отработанного хлопчатника, льняного волокна.

Арболитовые блоки, технические характеристики

Технические показатели выполненных по ГОСТу арболитовых блоков и их зависимость от других факторов:

- Твердость – 0,35-3,5 MПa. Данная характеристика зависит от состава смеси, марки цемента, качества нейтрализации сахара. Является определяющей для создания блока заданной плотности и прочности.

- Плотность – среднее значение 400-850 кг/м3. Изготовление арболитовых блоков предполагает, что данная характеристика регулируется изменением пропорций цемента и органического наполнителя. Чем выше показатель средней плотности, тем прочнее изделие.

- Теплопроводность – 0,07-0,17 Вт/(моС). Чем больше доля связующих материалов, использованных при изготовлении смеси, тем выше этот показатель.

Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков.

Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков. - Морозоустойчивость – 25-50 циклов. Данная характеристика определяет предельно допустимое показание сезонной последовательной заморозки и оттаивания, которые выдерживает стройматериал, не подвергаясь полному разрушению. Обработка стен штукатуркой или другими защитными материалами увеличивает показатель.

- Усадка – 4-5 мм/м или 0,4-0,5%. Показатель находится в прямой зависимости от средней плотности материала – чем меньше плотность, тем выше усадка.

- Водопоглощение – 45-80%. В сравнении с популярным стройматериалом – пеноблоком, этот показатель выше, то есть, свойство водоотталкивания у арболита ниже в 3-4 раза. Арболитовые блоки нуждаются в дополнительных защитных мерах и обработке водоизолирующими препаратами.

- Паропроницаемость – 0,19 мг/(м ч Па). Высокое значение показателя, аналогичное паропроницаемости натуральной древесины.

- Звукопроницаемость – 126-2000 Гц. Высокое значение показателя, арболитовые блоки практически не нуждаются в принудительной звукоизоляции.

- Максимальная этажность здания из арболитовых блоков составляет 2-3 этажа при соответствующем весе перекрытий.

- Стоимость данного материала составляет около 90 EUR за 1 м3.

Арболитовые блоки, строительство: преимущества и недостатки

Арболитовые блоки являются уникальным материалом, оптимально сочетающим в себе большой спектр положительных, полезных характеристик при небольшом количестве недостатков. Преимущества этого строительного материала заключаются в следующем:

- Высокое сопротивление изгибающим нагрузкам, благодаря используемым при изготовлении наполнителям. Главное качество стройматериала – защита поверхностей от растрескивания при колебаниях и усадке.

- Высокие аэробные и анаэробные свойства. Материал не подвержен гниению, не создает условий для развития в объеме грибка и плесени.

- Процесс изготовления арболитовых блоков является экологически чистым. В составе не используются канцерогенные органические ингредиенты. Готовый кирпич в течение срока эксплуатации не выделяет вредные вещества, не пылит, не вызывает аллергические реакции.

- Пожаробезопасный материал, не поддерживает горение, имеет высокую сопротивляемость к воздействию высоких температур.

- Устойчив к механическим воздействиям, ударной силе, истиранию.

- Высокая вариативность. Арболитовые блоки, размеры и форма которых определяются исключительно фантазией, позволяют выполнить производство строительного кирпича по индивидуальным параметрам и заданным габаритам для эксклюзивного строения.

- Материал хорошо обрабатывается и надежно удерживает крепежные элементы.

- Блоки из арболита имеют низкий удельный вес. Возможность строить здания с легким фундаментом. Для декорирования внутренних и внешних поверхностей из арболита подходят любые виды отделочных материалов.

- Пластичность блока сохраняется даже после его полного высыхания.

Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры.

Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры. - Низкая теплопроводность материала позволяет экономить на обогреве здания.

Недостаток у арболитовых блоков имеется только один – высокий уровень поглощения воды. Единственный недостаток легко убирается при помощи нанесения специального защитного покрытия.

Оборудование для производства арболитовых блоков

Технология изготовления арболитовых блоков требует организации небольшого завода со специфическими приспособлениями. Производство арболитовых блоков, оборудование первостепенной важности:

- Уловитель для щепок.

- Емкость для смеси.

- Вибросито.

- Падающий стол.

- Стол ударно-встряхивающий.

- Вставки в форму.

- Разъемная форма.

- Металлический поддон формы.

- Установка виброформирования.

В домашних условиях арболит готовят из специфической смеси. Необходимый размер получают в специальных самодельных опоках. Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Для массового изготовления используют станок для арболитовых блоков. Производительность такого оборудования достигает 50 блоков в час, стоимость от 120 EUR.

Технология производства арболитовых блоков и необходимые материалы

Состав арболита содержит цемент М400/М500. Для придания изделиям высокой прочности возможно применение другой марки. Наполнителем для бетона служат мелкие древесные стружки, однородная щепа, опилки. Дефицит любого из перечисленных ингредиентов наполнения заменяется подручными материалами: хвоей, листвой, корой. Выдерживается обязательная процентная пропорция добавляемого заменителя, она не должна превышать 5 % от общей массы основного наполняющего материала.

Отслеживается фракционный размер наполнителей. Ограничение по толщине до 5 мм, по длине не более 25 мм. Органику предварительно пропускают через дробемолку, измельчают до установленного размера. Подготовленную смесь смешивают с цементным раствором.

В заводских условиях к органике и отходам органического происхождения обязательно добавляют нейтрализаторы органических сахаров. Мера необходимая для связывания и выведения сахара, пагубно влияющего на прочность готового арболита. Распространенный ингибитор – сульфат алюминия и хлорид кальция.

Производство арболита в домашних условиях исключает применение химических реактивов по причине их дефицита в свободной продаже. Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы вспучивают поверхность, образуя пустоты и дефекты в объеме.

Возможность исключить негативный процесс существует. Отходы из древесины просушиваются в проветриваемом помещении или на открытом пространстве 3,5-4 месяца. Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Процесс замеса раствора:

- Древесная масса, органический наполнитель загружаются в дробилку, измельчаются до приемлемой консистенции.

- Для полной нейтрализации сахара, мелкую древесную массу перемешивают с сухим цементом и погружают в 5%-10% раствор извести. Выдерживают до 3-х часов.

- Откидывают массу на грохот. Дают стечь жидкости.

- К вязкой массе вливают по необходимости воду, перемешивают до однородности, чтобы получилась пастообразная густая кашица.

- Делают смесь с учетом пропорций основных материалов: на 4 части воды, 3 части цемента, 3 части наполнителя.

- Готовую смесь центрифугируют в бетономешалке до полного разбивания комков и сгустков.

- Проверяют массу на готовность. Качественная смесь рассыпчатая.

При сжатии в руке сохраняет форму, не расплывается и не деформируется.

При сжатии в руке сохраняет форму, не расплывается и не деформируется. - Смесь загружается в формовки до застывания.

- Вынимаются готовые арболитовые блоки.

Строительство из доступного материала ведется по мере поступления самодельного заменителя кирпича. Правильно организованный и отлаженный процесс позволяет получать при ручном замесе до 100 штук в день.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора.

Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов. - Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

Арболитовые плиты своими руками. Изготовление арболитовых блоков в домашних условиях. Размерные отклонения в изделиях

Для постройки домов используются различные виды блочных материалов, позволяющие ускорить строительство. Выбирая блоки, важно учитывать прочность материала, экологичность, теплоизоляционные и звукопроводящие свойства. Возрос интерес застройщиков к арболиту, который производится на основе цемента и стружки щепы. Изготовить блочный арболит и арболитовые плиты своими руками несложно, предварительно подготовив древесную породу и портландцемент. Остановимся на свойствах материала, рассмотрим преимущества и недостатки изделий, ознакомимся с нюансами технологии.

Остановимся на свойствах материала, рассмотрим преимущества и недостатки изделий, ознакомимся с нюансами технологии.

Что представляет собой готовый арболитовый блок

Разновидностью легких бетонов являются блоки из щепы. Они отличаются крупнопористой структурой и наполнителем, в качестве которого используют стружку древесины. Стандартные изделия имеют форму прямоугольного параллелепипеда с габаритами 0,5х0,3х0,2 м. Производятся также блочные изделия с другими размерами, соответствующими размерам формовочного ящика. Наряду с блоками, производится арболитовая продукция в виде плит, для повышения прочности которых выполняется армирование.

Деревобетон включает следующие составляющие:

- древесный заполнитель в виде щепы определенных размеров;

- специальные активные добавки с химическими компонентами;

- связующее вещество на базе портландцемента М400;

- вода, обеспечивающая пластичность арболитовых растворов.

Одно из условий получения качественного материала – равномерное смешивание ингредиентов. Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах. Застройщикам, изготавливающим , несложно освоить данный способ производства арболита.

Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах. Застройщикам, изготавливающим , несложно освоить данный способ производства арболита.

Из арболитовых блоков строят капитальных стены и возводят внутренние перегородки в малоэтажных зданиях:

- жилых домах;

- хозяйственных объектах;

- промышленных сооружениях.

Из арболитовой смеси производятся блоки и плиты, которые отличаются удельным весом и функциональным назначением. Запас прочности и удельный вес арболита связаны прямой пропорцией. Более плотные изделия превосходят по прочностным характеристикам блоки с уменьшенной плотностью.

Арболит классифицируется на следующие виды:

- материал с плотностью до 500 кг/м3, применяемый для утепления различных видов строительных конструкций;

- конструкционную продукцию с удельным весом 500-800 кг/м3, которая используется для строительства несущих стен.

Применение древесного наполнителя и крупноячеистая структура арболитового массива не позволяют использовать материал при больших нагрузках. Следует убедиться в качестве материала, приобретая арболит для строительства частного дома. Не всегда используется качественное сырье и производится насыщение рабочей смеси жидким стеклом, снижающим гигроскопичность.

Для строительства частного дома следует убедиться в качестве материала

Главные эксплуатационные характеристики арболитовых блоков

Планируя изготавливать блоки или арболитовые плиты своими руками, следует ознакомиться со свойствами строительного материала.

Эксплуатационные характеристики материала зависят от следующих факторов:

- качества сырьевых составляющих;

- пропорции компонентов в растворе;

- выполнения требований технологического процесса.

Главные характеристики:

- плотность. В зависимости от плотности применяемого сырья и особенностей технологии изготовления удельный вес материала изменяется в диапазоне от 0,5 до 0,85 т/м3;

- прочность.

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0;

Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0; - теплопроводность. Способность арболита проводить тепло выражается коэффициентом теплопроводности, который возрастает от 0,09 Вт/м°С для теплоизоляционных материалов до 0,14 Вт/м°С для конструкционных блоков;

- морозостойкость. Устойчивость материала к воздействию температурных перепадов зависит от влажности пористого деревобетона, который способен сохранять целостность при циклическом замораживании;

Арболит является высоким термоизоляционным материалом

- влагопоглощение. Материал характеризуется повышенной гигроскопичностью, связанной с капиллярным наполнением влагой древесного наполнителя. В процессе насыщения арболита влагой через воздушные ячейки объем материала возрастает в 1,5 раза;

- усадка. Способность материала изменять исходный объем зависит от исходной влажности.

Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков;

Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков; - пожаробезопасность. Несмотря на находящуюся внутри арболитовых блоков древесную щепу, блоки входят в группу трудногорючих материалов. Арболитовый материал относится к изделиям группы Г1;

- паропроницаемость. Пористый массив арболитовых плит не создает препятствий для выходящего из помещения пара, что способствует поддержанию внутри строения комфортного микроклимата.

К важным характеристикам арболитовой продукции также относятся звукоизоляционные свойства, благодаря которым материал препятствует проникновению в помещение внешних шумов. По уровню шумопоглощения арболит превосходит традиционно применяемые материалы – кирпич, древесину и .

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно приобретает популярность в строительной сфере благодаря серьезным преимуществам:

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы

- пониженному коэффициенту теплопроводности.

В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев;

В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев; - достаточному запасу прочности. При величине усилия сжатия, равной 5 МПа, и изгибающей нагрузке 1 МПа материал не разрушается. Благодаря прочности материала, арболитовые изделия постепенно восстанавливают форму и исходные размеры;

- устойчивости к глубокому замораживанию. Изготовители арболитовых блоков и плит гарантируют морозостойкость продукции. Испытания подтверждают сохранение рабочих характеристик материала после 40-60 циклов интенсивного охлаждения с последующим резким отстаиванием;

- способности уменьшать уровень шумового воздействия. Шумоизоляционные характеристики стружки древесины, применяемой в качестве заполнителя, позволяют создать благоприятные условия для проживающих в помещении за счет поглощения внешних шумов;

- уменьшенной массе при увеличенном объеме.

Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу; - безвредности для здоровья и окружающей среды. Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих;

- удобству применения. Арболит несложно разрезать на заготовки необходимых размеров, используя подручный инструмент. Исключены проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, не требуется армирующая сетка для штукатурки арболита;

- сохранению исходных размеров под нагрузкой. Благодаря малой усадке арболитовых блоков, не превышающей 0,6%, снижается вероятность образования трещин на стенах здания. Размеры блочного материала после извлечения из форм и высыхания сохраняются;

- доступной цене. Низкая стоимость материала обеспечивается благодаря использованию дешевых отходов, которые скапливаются на деревообрабатывающих предприятиях в процессе изготовления различной продукции;

Арболит безвреден для здоровья и окружающей среды

- долговечности.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Арболит востребован в строительной сфере благодаря комплексу достоинств. Проанализировав недостатки арболита, получим полное представление о характеристиках строительного материала.

Итак, слабые стороны деревобетона:

- нестабильность габаритов продукции. Повышенные значения размерных допусков связаны с использованием различными изготовителями форм, которые отличаются размерами. Избежать увеличенного расхода штукатурного состава, связанного с отклонениями размеров, позволяет приобретение блоков у одного поставщика;

- необратимые изменения структуры арболита при интенсивном нагреве. И хотя открытый огонь не вызывает возгорания арболитовых изделий, из-за высокой температуры, связанной с резким нагревом, происходит тление стружки.

Это значительно снижает прочность материала;

Это значительно снижает прочность материала; - склонность к поглощению влаги. Из-за увеличенной гигроскопичности арболита происходит ускоренное влагонасыщение незащищенных стен. Поверхность материала нуждается в обязательном оштукатуривании с внешней и внутренней стороны строения. Необходима также гидроизоляционная защита фундаментной основы, с которой контактируют арболитовые блоки.

Среди остальных недостатков:

- возможность развития микроорганизмов из-за уменьшенной концентрации извести;

- необходимость дополнительного утепления арболита, который легко продувается;

- характерный запах, связанный с введением в материал химических реагентов;

- повреждаемость блоков различными грызунами, проявляющими к нему интерес.

Решив изготавливать арболитовые плиты своими руками для строительства дома, ознакомьтесь с достоинствами материала и тщательно проанализируйте недостатки.

Благодаря комплексу достоинств арболит широко применяется в строительстве

Как изготовить арболитовые плиты своими руками

Ответ на вопрос, как сделать арболитовые блоки своими руками, интересует многих застройщиков. Для изготовления изделий следует:

Для изготовления изделий следует:

- разобраться с технологией;

- выбрать проверенную рецептуру;

- приобрести необходимые компоненты;

- подготовить оборудование и инструменты;

- изготовить формовочные ящики.

Остановимся более детально на главных моментах.

Какие используются материалы и оборудование для производства блоков

Для самостоятельного изготовления арболита следует подготовить:

- исходные компоненты в необходимом количестве;

- лопаты и ведра для загрузки ингредиентов в смеситель;

- рубильный агрегат для предварительного дробления материала;

- сепаратор для очистки измельченной щепы;

- дробилку для измельчения стружки до требуемой фракции;

- бетономешалку для смешивания компонентов;

- формовочный ящик;

- трамбовку для уплотнения смеси.

Для промышленного производства арболита потребуется вибрационная площадка, позволяющая изготавливать блоки увеличенной плотности.

Подготовка щепы для производства арболитовых блоков

Состав рабочей смеси и пропорции ингредиентов

Несмотря на простой рецепт приготовления арболита и доступность сырья, следует уделить внимание вопросам качества.

Наполнитель, в качестве которого используются деревянные опилки, стружка или ощепа, требует специальной подготовки:

- очистки от инородных включений;

- дробления до размеров не более 0,5х1х4 см;

- сушки в течение двух-трех месяцев;

- обработки известью, предотвращающей загнивание.

Известковый раствор 15-процентной концентрации вводится в количестве до 500 литров на кубометр стружки. Вымачивание отходов деревообработки осуществляется с регулярным перемешиванием материала. Процесс длится не более одной недели. За этот период падает содержание сахара, находящегося в древесине, что снижает вероятность гниения. Допускается использовать покупное сырье или измельчать древесные отходы в бытовых условиях с помощью дробилки.

Кроме щепы, для изготовления арболита также потребуется:

- цемент марки М400 или М500. Не используйте слежавшийся материал. Необходим свежий цемент, который легко рассыпается. От качества вяжущего вещества зависит прочность блоков и плит;

- специальные добавки, уменьшающие влагопоглощение и предотвращающие развитие микроорганизмов. Технология предусматривает возможность применения гашеной извести, хлорида кальция, жидкого стекла и глинозема.

Необходимая пластичность арболитовой смеси обеспечивается путем введения воды, поглощаемой наполнителем.

Арболитовые блоки своими руками

Для приготовления кубометра арболитового раствора потребуется:

- щепа в количестве от 200 до 300 кг;

- цемент, вес которого составляет 250-350 кг;

- минерализирующие добавки – 8-12 кг.

В зависимости от процентных соотношений ингредиентов меняется плотность блоков.

Как изготавливается форма для арболитовых блоков своими руками

Для заливки раствора необходима форма для арболитовых блоков. Своими руками ее изготовить несложно, используя различные материалы:

Своими руками ее изготовить несложно, используя различные материалы:

- влагостойкую фанеру;

- листовой металл;

- строганые доски.

Конструкция формовочного ящика простая. Это разборная емкость, в которой отсутствует дно, и имеются рукоятки для переноски. Внутренние размеры формы определяются габаритами блоков.

Требования технологии при изготовлении смеси

Самостоятельное изготовление блоков сегодня популярно. Оно позволяет уменьшить объем затрат. Мастера, которые изготавливают , легко освоят и технологию производства арболита.

Она предусматривает следующие этапы:

- Сушку древесной щепы.

- Дробление древесины до нужных размеров.

- Минерализацию стружки путем замачивания.

- Взвешивание исходного сырья и загрузку в смеситель.

- Тщательное перемешивание компонентов.

- Заливку подготовленной смеси в формы.

- Уплотнение заформованных изделий.

- Отстаивание продукции на протяжении недели.

- Извлечение изделий из формовочных ящиков.

Готовую продукцию следует разложить в проветриваемом помещении и сушить в течение трех недель.

Доступная технология и несложная рецептура позволяют изготовить арболитовые плиты своими руками. Применение качественного сырья, соблюдение рецептуры и технологии позволят получить прочный арболит.

Цена

Практичность

Внешний вид

Простота изготовления

Трудоемкость при использовании

Экологичность

Итоговая оценка

Относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

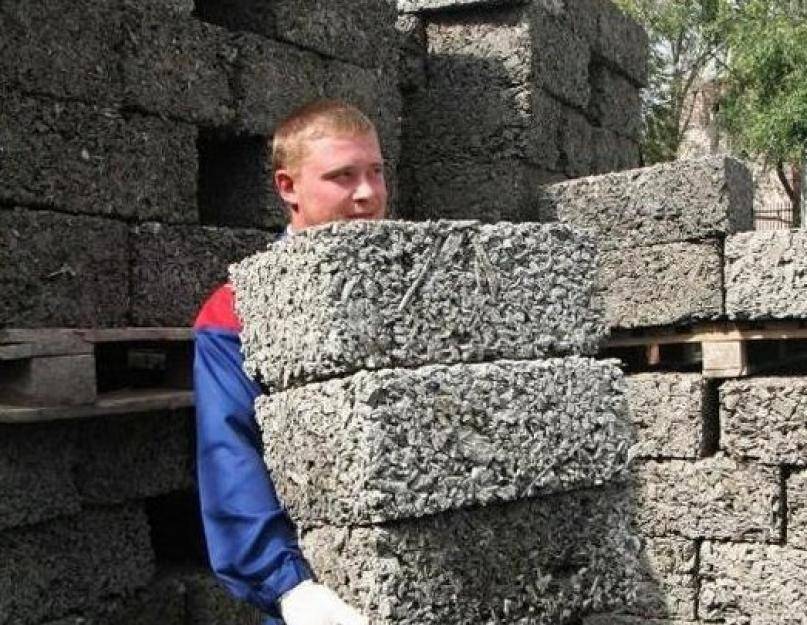

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Так выглядит линия по производству арболитовых блоков

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в , обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

– весьма необычный вид бетона, где основным наполнителем выступают отходы лесоперерабатывающей промышленности – стружка, хвоя и другое. Именно состав и обеспечивает этого строительного материала. Итак, давайте сегодня поговорим про состав для и блоков из него по ГОСТу, пропорции, рецепт и технологию производства.

Как и всякий бетон, материал включает в себя и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли , а также стебли хлопчатника.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Химические добавки

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

м.

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

ГОСТ

Состав арболита регламентирует ГОСТ 19222-84. Стандарт разрешает подбирать состав смеси в лабораторных условиях, но предъявляет жесткие требования к сырью и к параметрам конечного результата. В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Показатели этих материалов разные.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия эксплуатации изделий из арболита могут быть весьма разными, к ним могут предъявляться дополнительные требования, регламентируемые ГОСТ 4. 212-80.

212-80.

Именуются марки арболита по ГОСТ 25192-82. Может указываться также структура материала.

Размерные отклонения в изделиях

ГОСТ регулирует возможные размерные отклонения в изделиях:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Разрешается армирование изделий из деревобетона сетками и стальными стрежнями, регламентируемыми соответствующим ГОСТом.

Так как материал не отличается высокой влагостойкостью, наружную поверхность изделий покрывают слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементом или цементно-известковым раствором.

Проверка арбалитовой смеси

Согласно ГОСТ не реже 2 раз в смену проводят проверку арбалитовой смеси:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

Для проверки на прочность проводят серию лабораторных исследований, для смеси спустя 7 суток затвердевания, для смеси спустя 28 суток и смеси, которая испытывалась и спустя 7 суток и через 28.

- оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Только, если смесь проходит испытания, предлагаемые ГОСТ, ее можно в полной мере считать рабочей и принимать в производство.

Арболит – пример удачного сочетания органического наполнителя и неорганического вяжущего. И как для всех видов бетона, состав в значительной мере определяет качества конечного продукта.

О том, как подобрать состав арболита и замесить ингредиенты для постройки гаража, узнаете из видео ниже:

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа.

Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер. - В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т. п

. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как

чаще его называют, арболит.

п

. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как

чаще его называют, арболит.

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Что такое арболит, и каковы его основные преимуществаМатериал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 –

60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ , постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет

себя оправдал – доставить такой легкий

материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование » этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики.

Древесина «теплая

» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 –

400 мм деревобетонной кладки

так же эффективно

противостоят холоду, как кирпичная стена толщиной около 2 метров!

Древесина «теплая

» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 –

400 мм деревобетонной кладки

так же эффективно

противостоят холоду, как кирпичная стена толщиной около 2 метров!

- Арболит – отличный звукоизолятор . В дом, выстроенный их него, не будут проникать уличные шумы.

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость

арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие —

до 10 %

объема

) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается

армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем

ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем , у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных

растворов

и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем

пойдет

речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под под

обным термином часто преподносят и опилкобетон

(изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта , ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза . Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ гр

уппы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков.

Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ пр оводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают .

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом.Его удельная масса составляет примерно от 10 до 15 % . Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

- После полного заполнения

форм они перелаются на участок сушки, где поддерживается определенный

температурно-влажностной режим. Затем идет

снятие форм (распалубка), и полученные блоки высушиваются еще

в течен ие 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит », «тимфорт », «вудстоун », «дюризол » — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный: