Арболитовые блоки в домашних условиях своими руками: Блоки арболитовые своими руками — технология, оборудование

Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

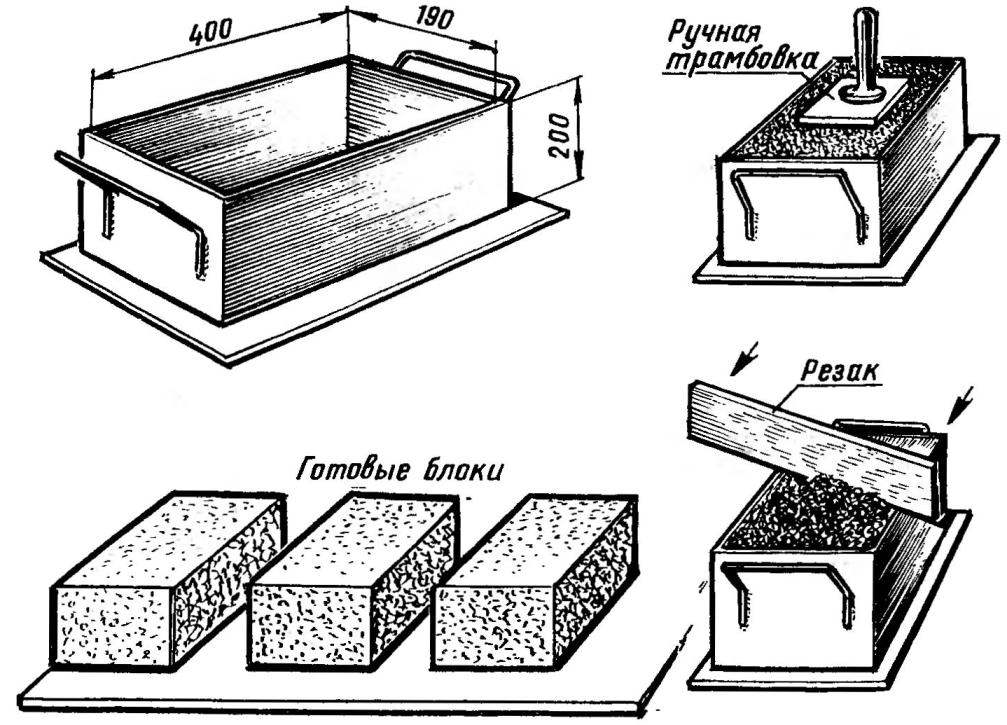

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Арболитовые блоки своими руками: пропорции для производства

В условиях, когда цены на все растут, люди все чаще прибегают к старым проверенным «дедовским» методам. Не обошла эта тенденция и строительство.

Стоимость теплоизоляции растет вместе с ценой и на другие стройматериалы. Поэтому в последние два-три года былая популярность возвращается к арболиту, который также еще называют древобетоном. Причина не только в его изоляционных качествах, но и в относительной дешевизне. И, конечно же, в том, что изготовить арболитовые блоки можно своими руками.

Причина не только в его изоляционных качествах, но и в относительной дешевизне. И, конечно же, в том, что изготовить арболитовые блоки можно своими руками.

Арболитовые блоки своими руками

Содержание статьи:

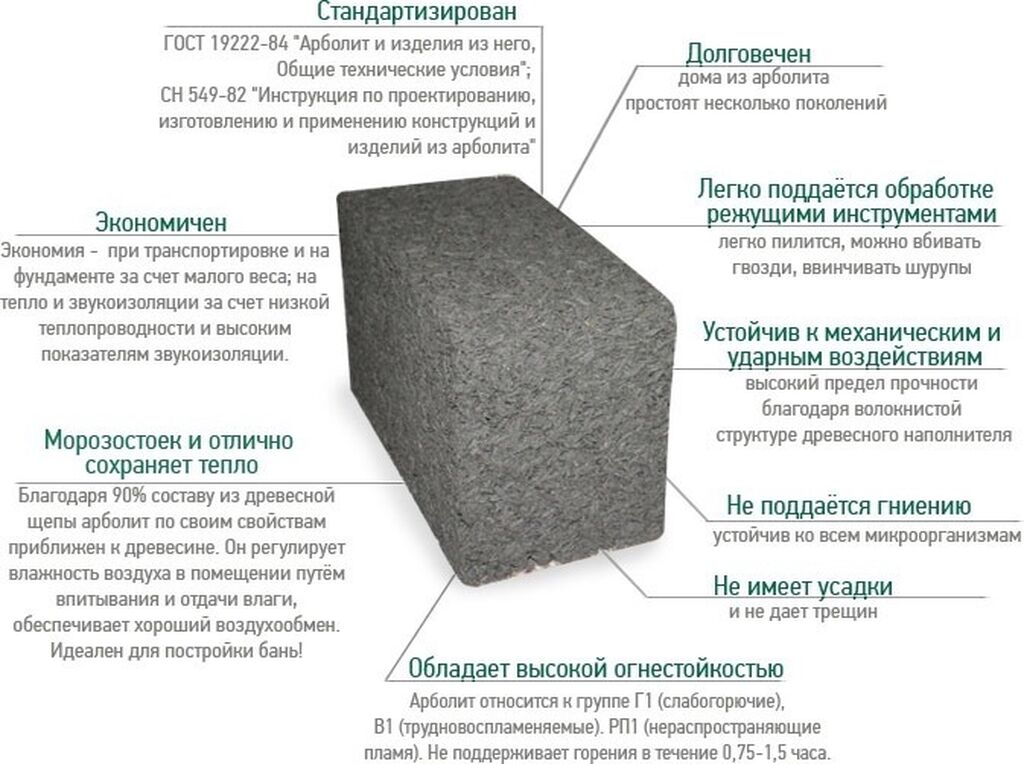

- 1 Арболит: достоинства и недостатки

- 1.1 Видео — изготовление арболитовых блоков своими руками

- 2 Делаем древобетон сами: инструкция для начинающих

- 2.1 Состав

- 2.2 Размерность арболитовых блоков

- 2.3 Видео изготовление арболитовых блоков

- 2.4 Пошаговая инструкция

Арболит: достоинства и недостатки

Арболит – это легкие стеновые блоки, сделанные из смеси деревянной щепы, цемента и химических смесей-уплотнителей.

Арболит использовался в СССР еще в 60-х годах прошлого века и ценился советскими строителями за легкость и неприхотливость. Но рынок диктует свои условия: со временем древобетон заменили более современные виды теплоизоляционных блочных материалов. Сейчас технология изготовления реанимируется, и арболит стал снова появляться в магазинах. Однако не всегда получается найти его в свободной продаже. Поэтому актуальна тема, как делать арболитовые блоки своими руками.

Сейчас технология изготовления реанимируется, и арболит стал снова появляться в магазинах. Однако не всегда получается найти его в свободной продаже. Поэтому актуальна тема, как делать арболитовые блоки своими руками.

В состав древобетона входит четыре основных компонента:

- Цемент.

- Древесная щепа.

- Вода.

- Химические связывающие присадки.

ВАЖНО: не надо путать арболит с опилкобетоном. Это разные материалы с различными параметрами и областями применения. В опилкобетоне основным заполнителем являются, как понятно из названия, опилки. В арболит тоже входят отходы древообработки. Но это древесная щепа строго определенных размеров – не более 40х10х5 см. Такие параметры прописаны в ГОСТ 19222-84.

Разберемся с несколькими основными параметрами арболита:

- Теплопроводность. В зависимости от плотности блока, теплопроводность материала варьируется от 0,08 до 0,14 Вт/м°C (чем выше плотность – тем выше теплопроводность).

Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см.

Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см. - Водопоглощение. Оно находится в пределах 40-85% (опять же в зависимости от марки и плотности арболита). Это очень высокий показатель: блок помещенный в воду способен впитать в себя несколько литров влаги. Соответственно при строительстве необходимо продумывать гидроизоляцию. Кладку нужно отсекать как от фундамента, так и от внешней среды с помощью наружной отделки.

- Гидроскопичность (способность накапливать водяной пар из воздуха). За счет высокой пропускающей способности (вентилируемости) древобетон практически не скапливает водяной пар. Поэтому арболит отлично подходит для утепления домов при влажном климате – теплоизоляционный материал не будет сыреть.

- Морозостойкость. Она составляет от 25 до 45 циклов. Существуют особо плотные марки арболита с морозостойскостью до 50 циклов.

Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий.

Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий. - Усадка. У древобетона она одна из самых низких – не более 0,5%. Геометрия арболитовых стен практически не изменяется со временем от нагрузок.

- Прочность при сжатии. Диапазон здесь большой – от 0,5 до 5 МПа. То есть, если вы уроните арболитовый блок, и на нем образуется глубокая вмятина, то спустя какое-то время она исчезнет – блок примет первоначальный вид. Таким образом, арболит крайне тяжело разрушить.

- Прочность на изгиб – 0,7-1 МПа. В принципе, этот показатель считается выше среднего. Арболит прощает множество ошибок при заливке фундамента – если он будет садиться, то кладка не лопнет и скроет перекос конструкции.

Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов.

Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов.

Все вышеперечисленное позволяет судить о плюсах и минусах арболита. Начнем с недостатков. По сути, их только два:

- Высокая степень водопоглощения. Эта проблема решается отсечной гидроизоляцией, а также водоустойчивой наружной отделкой.

- Арболит любим грызунами за натуральность и способность удерживать тепло. Избавиться от этого эксплуатационного недостатка поможет цоколь высотой от полуметра и более.

А теперь перейдем к преимуществам древобетона:

- Высокие технические показатели, перечисленные выше.

- Низкая стоимость.

- За счет пористой органической структуры арболит практически не пропускает внешние шумы. То есть, со звукоизоляцией проблем тоже не будет.

- Легкость материала – от 400 до 900 кг на кубический метр. Это достоинство позволяет сэкономить не только на транспортировке к месту строительства, но и на фундаменте.

Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки.

Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки. - Арболит отлично подходит для возведения зданий в зонах повышенной сейсмической активности. Из-за пластичности и высоких амортизационных свойств нагрузки нагрузки не вызовут разрушение здания.

- Экологичность. За счет состава и паропроницаемости в древобетоне на образуются грибок или плесень. Как уже отмечалось, единственной проблемой могут стать грызуны. К тому же арболит аморфен – он не вступает в реакцию с атмосферой или декоративными строительными смесями, не выделяет токсичные вещества.

- Высокая степень адгезии – стена из арболита не требует дополнительного армирования и отлично подходит практически для всех видов наружной отделки.

- Простота обработки арболитовых блоков – он отлично пилится без специальных средств (обычной ножовкой), не крошится при сверлении, держит саморезы и гвозди.

- Если вы делаете арболитовые блоки своими руками, то благодаря пластичности исходной массы можете сформировать элементы практически любой формы и размера.

Что дает простор для дизайна геометрии помещений.

Что дает простор для дизайна геометрии помещений.

Видео — изготовление арболитовых блоков своими руками

Делаем древобетон сами: инструкция для начинающих

Перед тем, как перейти непосредственно к пошаговому изготовлению арбоблоков, стоит оговорить несколько нюансов:

- Для арболита НЕЛЬЗЯ использовать опилки. Только щепу.

- Для получения заполнителя подойдут практически любые отходы деревообработки – горбыль, сучья, обрезки бруса, верхушки деревьев.

- Если вы планируете использовать в конструкции здания крупногабаритные арболитовые блоки (например, длинные поперечные балки), то стоит позаботиться об их дополнительном армировании. Речь идет не только о каркасе прочности, но и о такелажных петлях для облегчения транспортировки.

Обратите внимание: лучшей древесиной для арболитовых блоков считаются хвойные породы: сосна, ель.

Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача.

Состав

Для арболита используют цемент высоких марок – М-400 и М-500. Обязательно следите за свежестью и сухостью цемента.

Щепа, как уже упоминалось, должна быть измельчена до определенных размеров – 25х8х5 мм (оптимум) или 40х10х5 (максимум) мм. Старайтесь избегать высокой концентрации пересорта – из-за него конечная прочность арбоблока будет снижаться.

В качестве химических добавок используются:

- Пищевая добавка Е509 – хлорид и нитрат кальция.

- Сернокислый алюминий.

- Жидкое стекло.

- Вода используется питьевая (из-под крана). Не стоит делать арболитовую смесь, используя воду из водоемов – грязь и другие примеси дестабилизируют соединительные связи между компонентами блока, что вызовет его преждевременное разрушение.

ВАЖНО: Соблюдайте порядок действий при смешивании ингридиентов. Крепко запомните: сначала смешиваем воду и химические примеси, потом добавляем туда щепу и только после ее равномерного намокания добавляем цемент.

Размерность арболитовых блоков

Арбоблоки классифицируют по плотности на:

- Конструкционные – от 500 до 850 кг/м3.

- Теплоизоляционные – до 500 кг/м3.

Какие блоки вы будете применять, напрямую зависит от возводимого здания. Для здания в два этажа или же одноэтажного дома с цоколем или мансардой следует использовать конструкционные блоки плотностью от 600 кг/м?. Для обычного одноэтажного строения без дополнительных уровней подойдут самые легкие конструкционные блоки – 500 кг/м3. Теплоизоляционные блоки обычно не используют для возведения стен. Их используют в качестве дополнительной защиты от холода, обкладывая стены из других материалов.

Стандартный размер арболитового блока – 50х20 см. А вот толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подойдут непосредственно для вас.

А вот толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подойдут непосредственно для вас.

С типовыми габаритными параметрами блоков из древобетона вы можете из приведенной ниже таблицы:

Также стоит учитывать прочность арболитовых блоков сделанных своими силами. Она делится на классы. Если вы планируете своими руками возводить из арболита жилой дом, то вам нужен максимальный класс прочности В2,5:

Видео изготовление арболитовых блоков

Пошаговая инструкция

Итак, приступаем к производству арболитовых блоков своими руками.

Пропорции для смешивания компонентов берем из данной таблицы:

Обратите внимание: древесная стружка (щепа) должна быть избавлена от сахара, иначе он начнет бродить и вызовет разрушение блока. Его, конечно, можно вывести химическим путем.

Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

- Вам понадобиться бетономешалка принудительного типа. Можно использовать обычную «грушу», но качество перемешивания будет ниже.

- Добавьте химические присадки в воду в необходимой пропорции. Тщательно перемешайте.

- Высыпайте опилки. Немного перемешайте. Дождитесь, чтобы они полностью намокли, не оставалось сухих «островков».

- Начинайте порционно добавлять цемент. Ни в коем случае не засыпайте весь объем сразу – будет очень сложно справиться с комкованием.

- Чередуя перемешивание и добавление цемента, добиваемся равномерного обволакивания опилок получаемой смесью. Это возможно только в том случае, когда опилки достаточно намокли.

- Когда у вас получится однородная смесь, ее можно начинать раскладывать в формы.

- Если у вас есть формовочный станок с вибромотором, то процесс значительно упрощается. Вам остается только загружать сырье, ждать и извлекать готовый блок.

- Но в кустарных условиях чаще всего пользуются самодельными формами и ручным прессованием (в лучшим случае — вибростолом).

- Форма представляет собой металлический ящик без дна. Его ставят на ровную поверхность (доску, к примеру) и начинают заливать смесь. Если вы используете ручное прессование, то делать это следует слоями. Количество слоев зависит от высоты формы. Обычно делают не меньше четырех-пяти слоев.

- Каждый слой трамбуют металлической площадкой с ручкой (желательно, чтобы она совпадала по площади с сечением формы). Чтобы из смеси лучше выходил воздух его протыкают в нескольких местах арматурой, после чего снова трамбуют.

- Мы советуем вам сделать (или приобрести) рычажный механизм для прессования. Тогда вы сможете лучше регулировать плотность получаемого на выходе блока. К тому же в этом случае можно заливать сразу весь объем смеси в форму. Это значительно ускорит процесс изготовления.

- Если вам необходимы блоки высокой плотности, то в процессе трамбовки чередуйте слабый и сильный нажим.

При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными. - После окончания трамбовки уберите излишки раствора металлическим скребком.

- Вибрация еще больше способствует прочности готового строительного материала. Если у вас есть вибростол, то рычажный механизм не нужен. Просто ставите на поверхность стола форму, загружаете арболитовую смесь, помещаете сверху груз и включаете вибрацию.

- После окончания формирования блока, его переносят к месту сушки. Когда у вас достаточно плотная смесь, с сырого блока можно снять форму. Но при изготовления низкоплотных блоков из древобетона раствор слишком жидкий и теряет свою геометрию. В этом случае озаботьтесь созданием достаточного количества форм для того, чтобы не терять время.

- Летом сушить арбоблоки можно и на улице на протяжении 15-20 дней. Но по технологии им положено двухсуточное выдерживание в помещении с температурой 60 °C.

После всего этого блоки, в принципе, готовы к использованию в строительных работах. При необходимости их можно подвергнуть механической обработке для придания нужной формы.

При необходимости их можно подвергнуть механической обработке для придания нужной формы.

Вместо послесловия

В завершение мы подготовили вам небольшой дайджест из нюансов, которые помогут вам сделать арболитовые блоки своими руками:

- Щепу для арболитовых блоков можно произвести самостоятельно при наличии необходимых станков – рубительной машины и дробилки. Но можно ее приобрести на близлежащих деревообрабатывающих предприятиях или в цехах по производству арбоблоков.

- Для того, чтобы легче вынимать блоки, обейте внутренние стенки формы линолеумом или другим гладким и тонким материалом.

- Когда нужно изготовить конструкционный арболит максимальной прочности, следует провести гидратацию. Для этого положите готовый блок под пленку на 10 дней при 15 C.

- Если вы используете арболит не для возведения стен, а для утепления уже построенного здания, некоторыми точностями в технологии изготовлении смеси и блоков можно пренебречь. Но не переусердсвуйте.

- Если вы избавляетесь от сахара в стружке посредством выдерживании на воздухе, не забывайте ее перемешивать.

- Существует способ сразу же подготовить арболитовые блоки к наружной отделки. Для этого после трамбовки на верхнюю часть блока наносят слой штукатурки и равняют шпателем.

- Если у вас нет специального помещения для сушки с нужным температурным режимом, то высыхание блоков на открытом воздухе займет не менее двух недель.

Технология производства арболита в домашних условиях

Номенклатура монолитного арболита

Номенклатура монолитного арболита такая же, как у блочного арболита — бывает 2 видов:

- Конструкционная. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб.м. м. Класс прочности — В0,35, В0,5, В0,75. Применяются для заполнения пазух и межстеновых пустот для тепло- и звукоизоляции.

Прочность залитого арболита зависит от марки используемого цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Строительство домов

94 голоса

+

Голосуйте за!

—

Против!

Пошаговая технология изготовления арболита предусматривает подготовку основания, определение компонентов и состава блочного материала. В этой статье мы рассмотрим особенности производства своими руками с использованием необходимого оборудования, расчетом массы и заливкой.

Содержание:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания к работе

- Компоненты и состав арболита

- Процесс изготовления и принципы

- Оборудование: применение на практике 08009

- Блочные формы для арболита

- Процесс изготовления своими руками

- Консультация специалиста по изготовлению блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитовые блоки являются ценным и качественным материалом для строительства домов. Основная особенность теплоизоляционных свойств позволяет изготавливать из раствора листы перекрытий. Технология изготовления и принципы выдержки и сушки блоков обеспечивают некоторые преимущества перед арболитом:

Основная особенность теплоизоляционных свойств позволяет изготавливать из раствора листы перекрытий. Технология изготовления и принципы выдержки и сушки блоков обеспечивают некоторые преимущества перед арболитом:

1. Прочность материала 600-650 кг/м3, который по компонентному составу не уступает ни одному другому строительному материалу. Главной особенностью является пластичность, которая образуется в результате использования дерева, которое качественно армирует блоки. Таким образом, арболит не трескается под тяжестью других материалов, а может лишь незначительно деформироваться при сохранении общей структуры конструкции.

2. Стойкость к низким температурам, что очень важно в процессе строительства дома и его эксплуатации. Дело в том, что если постройка несколько раз нагревается и замерзает, на качество материала это не повлияет. На самом деле дом из арболита может прослужить не менее 50 лет при любых погодных условиях. Конструкции из пеноблоков такими свойствами не обладают, ведь при постоянном промерзании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, поэтому не беспокойтесь об карбонизации блоков, ведь их структура не позволит материалу превратиться в мел.

4. Теплопроводность блоков говорит о популярности материала. Сравнивая показатели, стоит отметить, что арболитовая стена в 30 см равна 1 метру толщины кирпичной кладки. Структура материала позволяет сохранять тепло в помещении даже в самые холодные зимы, что очень экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте звукопоглощения арболита, который колеблется в пределах от 0,7 до 0,6. Для сравнения, древесина имеет показатели 0,06-0,1, а кирпич немного больше, около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит – экологически чистый и прочный строительный материал, что определяет компонентный состав блоков. После постройки дома на стенах не образуется плесень и грибок.

8. Материал безопасен, поэтому не воспламеняется.

Материал безопасен, поэтому не воспламеняется.

9. Арболитовые блоки удобны в строительных работах, так как в них легко можно забивать гвозди, сверлить отверстия, использовать шурупы и так далее. Внешняя структура материала позволяет покрыть его штукатуркой без использования специальных сеток и дополнительного утепления.

Мы рассмотрели преимущества арболитовых блоков, но для полного воссоздания представления об этом строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от которой для восстановления ровности стены используется вагонка, сайдинг или гипсокартон, а сверху все отделяется штукатуркой.

2. Блоки не являются дешевым строительным материалом, т.к. изготовление щепы для арболита требует определенных затрат. Делая расчеты по сравнению с газобетоном, этот стройматериал будет стоить всего процентов на 10-15 дороже, что не дает полного преимущества.

Технология производства арболита

Изготовление арболита требует соблюдения технологии производства с расчетом состава и объема на один блок. Арболитовые блоки – это строительный материал с простым компонентным составом, в который входят древесина, вода, опилки, цемент и другие элементы.

Арболитовые блоки – это строительный материал с простым компонентным составом, в который входят древесина, вода, опилки, цемент и другие элементы.

Основной основой для производства считается древесная щепа. Составная часть арболита определяет его прочность и устойчивость к повреждениям, которая рассчитывается на более высоком уровне, чем у пено- или газоблоков. Домашнее изготовление осуществить несложно, но необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания к работе

Основным компонентом для изготовления щепы для арболита является соотношение пропорций стружки и опилок — 1:2 или 1:1. Все элементы хорошо просушиваются, для чего предназначены помещают на свежий воздух на 3 — 4 месяца, время от времени обрабатывая известью и переворачивая.

Приблизительно на 1 кубометр продукта потребуется около 200 литров 15-процентной извести. Все чипсы помещаются в них на четыре дня и перемешиваются от 2 до 4 раз в день. Все работы проводятся для того, чтобы удалить из древесины сахар, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако с помощью щепы можно сделать и своими руками.

Все работы проводятся для того, чтобы удалить из древесины сахар, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако с помощью щепы можно сделать и своими руками.

Компоненты и состав арболита

Компонентный состав арболита является важнейшим этапом в технологии производства и требует тщательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разнообразием закупаемых материалов, от которых зависит готовый строительный материал. После производственного процесса в щепу добавляются следующие материалы, такие как:

- гашеная известь;

- растворимое жидкое стекло;

- Портландцемент;

- хлорид калия;

- сульфат алюминия и кальция.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четырехпроцентную долю цемента. Такое расположение способствует сохранению огнестойкости объекта и придает пластичности.

Таблица 1. Состав арболита по объему

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см.

Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см. Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий.

Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий. Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов.

Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов. Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки.

Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки. Что дает простор для дизайна геометрии помещений.

Что дает простор для дизайна геометрии помещений. Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача.

Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача. Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

Через сутки арболит выбивается из формы на ровную поверхность, где выдерживается 10 дней.

Через сутки арболит выбивается из формы на ровную поверхность, где выдерживается 10 дней. Заливка арболитовой смеси осуществляется в формы высотой до 1 метра.

Заливка арболитовой смеси осуществляется в формы высотой до 1 метра. Внешне форма отделана фанерой или пленкой.

Внешне форма отделана фанерой или пленкой.

Все пропорции и расчеты приведены в таблице 1, главное, чтобы выпускаемая смесь была сыпучей.

Все пропорции и расчеты приведены в таблице 1, главное, чтобы выпускаемая смесь была сыпучей.

Наиболее распространенными и в то же время эффективными добавками являются хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушонка.

Наиболее распространенными и в то же время эффективными добавками являются хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушонка. Также, если есть возможность, его можно замочить в воде и высушить перед смешиванием. Замачивание и пролечка — это своего рода элементарная подготовка древесины, позволяющая удалить часть сахара.

Также, если есть возможность, его можно замочить в воде и высушить перед смешиванием. Замачивание и пролечка — это своего рода элементарная подготовка древесины, позволяющая удалить часть сахара.

Обычно это занимает 5-7 минут.

Обычно это занимает 5-7 минут.

Это позволяет придать блокам более высокую прочность и улучшить теплотехнические характеристики. Просеянный шлак нужного размера перед началом приготовления смеси смачивают водой для улучшения ее сцепления с цементом. Пропорции для изготовления шлакоблоков:

Это позволяет придать блокам более высокую прочность и улучшить теплотехнические характеристики. Просеянный шлак нужного размера перед началом приготовления смеси смачивают водой для улучшения ее сцепления с цементом. Пропорции для изготовления шлакоблоков: Но прочитав это, вы поймете, что это ЛУЧШЕЕ слово для его описания! Эти идеи из шлакоблоков потрясающие.

Но прочитав это, вы поймете, что это ЛУЧШЕЕ слово для его описания! Эти идеи из шлакоблоков потрясающие. Но это не так! Они отлично работают, выглядят потрясающе и стоят намного дешевле модных грилей.

Но это не так! Они отлично работают, выглядят потрясающе и стоят намного дешевле модных грилей.

И есть много замечательных вещей в использовании идей из шлакоблоков для строительства камина. Чтобы назвать три, это весело , дешево и быстро . Вот статья с практическими рекомендациями, объясняющая один из способов сделать уличный камин из шлакоблоков.

И есть много замечательных вещей в использовании идей из шлакоблоков для строительства камина. Чтобы назвать три, это весело , дешево и быстро . Вот статья с практическими рекомендациями, объясняющая один из способов сделать уличный камин из шлакоблоков. Создание одного из них также является отличным способом повысить ценность вашего дома .

Создание одного из них также является отличным способом повысить ценность вашего дома . И тяжелые стеллажи часто могут быть дорогими. Решение? Идеи из шлакоблоков . №

И тяжелые стеллажи часто могут быть дорогими. Решение? Идеи из шлакоблоков . №

В зависимости от вашего уровня мастерства, вы можете недорого сделать невероятно выглядящий обеденный стол на открытом воздухе.

В зависимости от вашего уровня мастерства, вы можете недорого сделать невероятно выглядящий обеденный стол на открытом воздухе. 0473 домашнее задание .

0473 домашнее задание . Как мы уже говорили, новая мебель стоит недешево. Использование шлакоблоков для создания книжные полки это фантастический способ сэкономить деньги и сделать то, что хорошо выглядит .

Как мы уже говорили, новая мебель стоит недешево. Использование шлакоблоков для создания книжные полки это фантастический способ сэкономить деньги и сделать то, что хорошо выглядит . Это потому, что они работают так хорошо и не требуют особых навыков для настройки.

Это потому, что они работают так хорошо и не требуют особых навыков для настройки. настолько удобен по многим причинам.

настолько удобен по многим причинам.