Арболит своими руками мастер класс: технология изготовления по шагам, материалы и инструменты

Арболитовые блоки своими руками. Пошаговая инструкция.

Содержание

Каждый человек, занимающийся строительством, сталкивался с ситуацией, когда цены на стройматериалы непомерно растут. В частности это касается и стоимости теплоизоляции. На сегодняшний день существует множество технологий и материалов, используемых для утепления зданий, но в целях экономии можно уже в процессе строительства прибегнуть к использованию недорогих, но при этом обладающих высокими теплоизоляционными свойствами, материалов. Одним из таких является арболит, который еще называют древобетоном.

Арболит: особенности, преимущества и недостаткиАрболит – это материал, состоящий из двух основных компонентов: первый и наибольший по объему – это древесная щепа, второй – это связующий для первого компонента – цемент (портландцемент) и воды. Кроме того, сюда же могут входить специальные химические добавки, которые ускоряют твердение, улучшают качество древесины, исключают возникновение гнилостных процессов внутри материала и повышают пластичность смеси.

Многие подумают, что древобетон – это новинка на современном рынке. Однако, напротив, изготовление и использование арболита имеет многовековую историю. Тогда главными его составляющими были солома и глина. Позже, с развитием промышленности, когда цемент начал производиться в больших масштабах, начали проводить и первые опыты с ним, в том числе и экспериментировать с деревобетоном.

В 50-х годах ХХ века арболит стал производиться и применяться в промышленных масштабах. Он прошёл все технические испытания, получил соответствующий ГОСТ. Из него начали строить дома на всей территории СССР. Более того, благодаря уникальным свойствам арболита, стало возможным возвести три служебных здания в Антарктиде, с толщиной стен всего-то 30 см, и это в условиях сурового климата. Не составила большой сложности и доставка в столь отдаленное место, так как материал достаточно легкий.

Но, рынок не стоит на месте, и со временем древобетон заменили другие, более современные теплоизоляционные блочные материалы, в частности, железобетон. В промышленных масштабах начали строиться крупногабаритные бетонно-блочные дома, и уже не принимались во внимание такие качества стройматериала как: высокое энергосбережение, теплосбережение и звукопоглощение, присущие арболиту.

В промышленных масштабах начали строиться крупногабаритные бетонно-блочные дома, и уже не принимались во внимание такие качества стройматериала как: высокое энергосбережение, теплосбережение и звукопоглощение, присущие арболиту.

Сегодня арболит снова восстанавливает свою популярность и начинает использоваться в строительстве. Все чаще можно встреть его и в магазинах, так как спрос на него растет. Производством древобетона в основном занимаются частные компании, а также некоторые машиностроительные предприятия. Но, как показывает практика, не всегда получается найти арболитовые блоки в продаже. Однако, если придерживаться конкретной технологии, то можно изготовить их своими руками в домашних условиях.

Прежде чем приступить к технологии изготовления арболита, рассмотрим особенности, которыми обладает этот материал, его положительные и отрицательные качества, а также преимущества его применения.

К положительным качествам относятся:

- Теплопроводность — одно из ключевых свойств.

Содержание в составе древесной стружки, а так же наличие воздушных пор обеспечивают арболиту низкую теплопроводность, а это значит, что он может отлично удерживать тепло. Например, стены из древобетона толщиной всего 35 – 40 см так же холодоустойчивы и морозостойки, как стены из керамического кирпича толщиной около 2 метров. Следовательно, дом, выстроенный из арболитовых блоков, всегда будет теплым.

Содержание в составе древесной стружки, а так же наличие воздушных пор обеспечивают арболиту низкую теплопроводность, а это значит, что он может отлично удерживать тепло. Например, стены из древобетона толщиной всего 35 – 40 см так же холодоустойчивы и морозостойки, как стены из керамического кирпича толщиной около 2 метров. Следовательно, дом, выстроенный из арболитовых блоков, всегда будет теплым. - Звукопоглощение. Это качество создается за счет наличия большого количества воздушных пустот между древесными щепками. Что обеспечивает дому из древобетонных блоков защиту от проникновения уличных шумов. По шумопоглащению арболит превосходит кирпич и древесину.

- Легкость материала. Благодаря этому достоинству есть возможность сэкономить на доставке к месту строительства, а также на фундаменте, так как дому из арболитовых блоков не потребуется мощное основание. Плотность материала составляет от 400 до 900 кг/м³.

- Прочность и пластичность. При своей легкости он совсем не хрупкий и имеет достаточно хорошую пластичность и изгибную прочность.

- Экологичность. Арболит считается экологичным материалом. За счет наличия в составе минерализующих добавок и цемента в древобетонной стене не появятся грибки и плесень. К тому же арболит не токсичен и не вступает в реакцию с декоративно-строительными смесями. А благодаря своей паропроницаемости, стены из арболитовых блоков «дышат» и в них не накапливается конденсат, что обеспечивает комфортный микроклимат в помещении.

- Огнестойкость. Даже имея в составе высокое содержание древесины, арболит совершенно лишен горючести (класс горючести – Г1). Поджечь такую стену практически невозможно, благодаря чему он является одним из самых безопасных материалов.

- Легкость в отделке. Арболитовые стены легко поддаются любому виду наружной отделки, при этом, не требуя дополнительного армирования.

- Простота обработки – это еще одно преимущество и в то же время отличительная особенность от других стеновых материалов. Блоки из древобетона легко пилятся как бензопилой, так и обычной пилой, и даже ножовкой, что позволяет в процессе строительства с легкостью подгонять их под нужную форму и размер. Также стены из этого материала хорошо поддаются сверлению и прекрасно удерживают гвозди и саморезы.

Несмотря на такое количество положительных качеств арболита, есть у него и недостатки. Правда, их всего два:

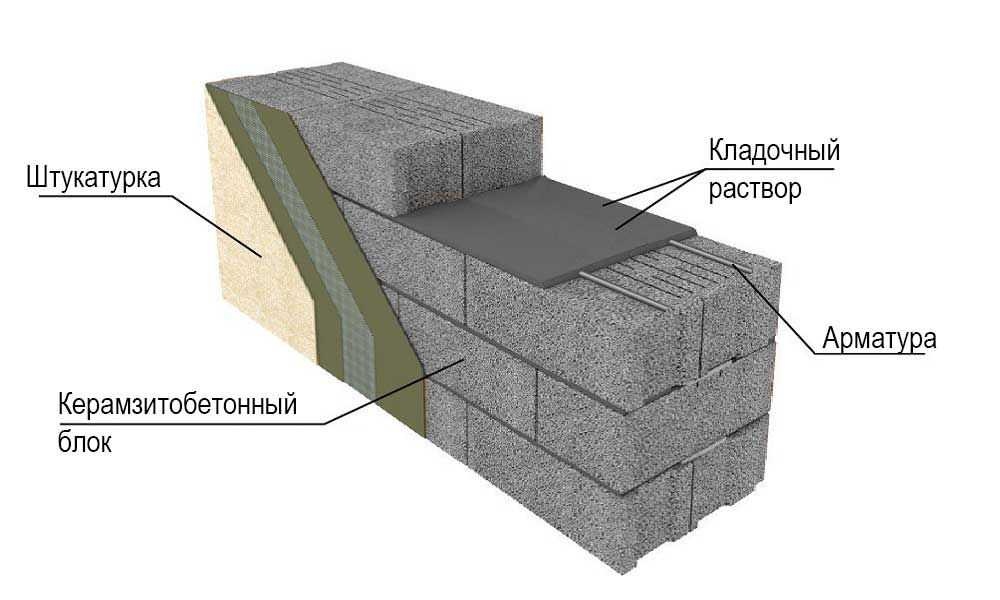

- Влагопоглощение. Согласно характеристикам древобетона, это значение составляет 75-85%. Поэтому, для того, чтобы защитить арболитовые стены от влаги, нужно проводить фасадную отделку. В частности, отделку штукатуркой, либо другими водоустойчивыми растворами. Также поможет в решении этой проблемы устройство навесных фасадных систем.

- Арболит «по зубам» мышам и другим грызунам. Избавиться от этого недостатка возможно путем возведения высокого цоколя.

Таким образом, исходя из характеристик, можно сделать вывод, что арболит является достойным материалом для строительства домов и других зданий.

Сравнение арболита с другими материалами:

Для начала уточним, что же такое настоящий арболит и каков его состав. Дело в том, что часто под древобетоном подразумевают опилкобетон, что неправильно, так как это два абсолютно разных материала. Главными составляющими опилкобетона являются опилки и песок, а в производстве арболита используются исключительно древесная щепа и цемент. Более того размеры щепы прописаны ГОСТом и имеют строго определенные параметры (не больше 30*10*5 см).

Подготовка сырья для арболитовой смесиВ промышленных масштабах переработкой древесины занимаются специальные установки на деревообрабатывающих заводах, они перерабатывают сучья, горбыль, верхушки спиленных деревьев, обрезки бруса.

Древесная щепа для производства арболита

Важно отметить, что для изготовления подходят только определенные виды древесины. В основном, это хвойные породы, а именно: ель, пихта и сосна. Менее популярны, но тоже хороши в качестве материала и лиственные породы, например: тополь, береза и осина, но для такой щепы придется потратить больше химических добавок. Лиственницу и бук в производстве древобетона использовать не рекомендуется.

После того как щепа была получена, она подвергается химической обработке, либо просушивается в проветриваемом помещении не менее трех месяцев. Все это делается для того, чтобы избавить ее от сахаров, которые в ней содержатся, в противном случае, могут происходить процессы брожения в уже готовом блоке, что приведет к образованию пустот, деформации поверхности и закончится его разрушением.

Нейтрализуются сахара хлористым кальцием, жидким стеклом, известью, либо сернокислым глиноземом. Помимо этого данные добавки ускоряют схватывание цемента, минерализуют составляющие арболитового блока и снижают водопроницаемость изделия. Также древесная стружка обрабатывается и специальными антисептиками для улучшения свойств готового древобетонного блока.

Также древесная стружка обрабатывается и специальными антисептиками для улучшения свойств готового древобетонного блока.

На следующем этапе производства абролита происходит смешивание щепы с заранее подготовленной водой, в которую были добавлены минерализаторы. Обычно этот процесс осуществляется в смесителе принудительного действия. После того, как вода с минерализаторами распределится по всей поверхности древесной стружки, добавляется портландцемент. Чтобы достичь технических характеристик, соответствующих ГОСТу, лучше всего использовать цемент марки М 500. Сюда же можно добавлять пластификаторы, но так, чтобы их удельный вес составлял не более 1 % массы.

ФормованиеДалее, полученная пластичная масса отправляется на формование. Происходить этот процесс может двумя способами – прессованием или уплотнением на вибростенде. В случае если используется формовочный станок с вибромотором, то работа максимально упрощается, так как нужно только загружать сырье и вынимать уже готовый блок. Если же изготовление абролитового блока осуществляется своими руками и используется ручное прессование, то здесь смесь заливается слоями в самодельную форму, в которой каждый слой утрамбовывается. Таких слоев может быть несколько, все зависит от высоты формы.

Если же изготовление абролитового блока осуществляется своими руками и используется ручное прессование, то здесь смесь заливается слоями в самодельную форму, в которой каждый слой утрамбовывается. Таких слоев может быть несколько, все зависит от высоты формы.

После того как блок был сформирован, он отправляется на место для сушки, где поддерживается необходимая температура и оптимальная влажность. Затем происходит снятие форм, и по технологии готовые блоки еще в течение двух дней подвергаются воздействию температуры в 60ºС.

При необходимости готовые блоки претерпевают механическую доработку, а затем отправляются на склад для упаковки и доставки потребителям.

Процентное соотношение составляющих арболита – величина непостоянная, так как зависит от разных факторов, таких как, особенности изготавливаемого изделия, его назначение и сфера применения.

При изготовлении крупных изделий, как правило, прибегают к дополнительному армированию, используя при этом установку такелажных петель и закладных технологических платин.

На промышленном рынке можно встретить разные названия арболита, например, «урмалит», «дюризол», «вудстоун», «тимфорт». Их отличие состоит в количественном содержании полимерных добавок.

Арболитовые блоки по назначению делят на 2 вида:

— теплоизоляционные;

— конструкционные

Главным определяющим фактором здесь выступает плотность. Для создания несущих конструкций используются конструкционные блоки, их плотность варьируется от 550 до 850 кг/м³. Подбираются они в соответствии с высотой строящегося объекта. Так, для одноэтажного дома, не отягощенного цоколем или мансардой, могут быть использованы самые легкие конструкционные блоки, плотностью 550-600 кг/м³.

В качестве дополнительной теплоизоляции строения при возведении стен используются теплоизоляционные блоки. Их плотность имеет значения до 500 кг/м³. Такие блоки служат хорошей защитой от холодов и морозов.

Пошаговая инструкция изготовления арболитовых блоков своими руками- Прежде всего, необходимо подготовить главную составляющую арболита – древесную щепу.

- Засыпать щепу в бетономешалку принудительного действия. Также на этом этапе можно обработать ее известковым раствором, чтобы полностью нейтрализовать химические вещества, содержащиеся в древесине и придать ей антисептические свойства.

- Добавить в бетономешалку воду, смешанную с химическими присадками.

- Тщательно перемешать полученную массу. Следует внимательно отнестись к этому этапу и дождаться намокания каждой щепки, чтобы не осталось сухих элементов.

- Постепенно добавлять цемент. Делать это нужно порционно, чтобы не образовывались комки. Примерно, пропорции должны быть такими: 4 части воды*3 части древесной щепы*3 части цемента.

- Перемешать цемент с имеющейся смесью до получения однородной массы.

- После того как добились равномерного обволакивания щепы цементной смесью, можно приступать к выкладке полученной массы в формы. Требуемое количество форм лучше готовить заранее.

Они могут быть изготовлены как из дерева, так и из металла. Для создания деревянных форм используются доски, ОСП или толстая фанера. Лучше делать длинную конструкцию с внутренними перемычками, так как в ней можно изготовить сразу несколько древобетонных блоков. Удобнее будет, если изначально формы делать разборными, тогда не возникнет сложностей при извлечении готовых изделий.

Другой вариант форм – это металлическая конструкция без дна. Она также может быть разборной, либо сварной, длинной с несколькими ячейками, либо представлять собой ящик для одного блока. Для более легкого извлечения готового арболитового блока из формы, желательно предварительно промазать ее внутренние стенки масляной отработкой или оббить линолеумом либо другим гладким материалом.

Уплотнение древесно-цементной массы в формах происходит либо с помощью ручного прессования, при этом смесь выкладывается слоями, либо с использованием вибропрессования. Последний способ позволяет осуществлять заливку в форму сразу всем объемом, что сократит потраченное время, тем самым ускорив процесс изготовления арболитового блока.

Если есть вибростол, то процесс происходит достаточно просто, для этого нужно поставить на него форму, загрузить готовую смесь, положить на нее какой-нибудь груз и запустить вибрацию. И при ручном прессовании, и с использованием вибростенда, рекомендуется протыкать свежезалитую в формы цементную смесь в нескольких местах, чтобы высвободить имеющийся в ней воздух. На этом формование блока закончено.

8. Следующим этапом блоки в формах отправляются на сушку. Со схватившихся блоков уже через сутки можно снимать форму, а низкоплотные древобетонные блоки пока оставить в формах, так как их раствор более жидкий и легко теряет свою физическую форму. Далее продолжить просушивать их на воздухе в течение 15-20 дней. Но, как уже отмечалось в статье, по технологии они должны на протяжении двух суток выдерживаться при температуре 60°С.

Теперь арболитовые блоки готовы к использованию.

Видео: изготовление арболитового блока своими руками

технология производства, состав и оборудование

10 марта 2019 | Просмотров: 599

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Смотреть так же: состав, пропорции и технологии производства арболита по ГОСТу.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Школа дизайна бетона

Как говорится, «прилив поднимает все лодки». Вот почему наша миссия состоит в том, чтобы поднять уровень дизайна, мастерства и наглядности высококачественного бетона. Чтобы бетон был признан лучшим ремесленным материалом, он должен быть обработан на уровне мастера. Обучая профессионалов и тех, кто только осваивает ремесло, мы помогаем мастерам полностью раскрыть свой потенциал и принести пользу отрасли в целом, повышая при этом ценность производимого бетона.

С 2005 года более 1400 мастеров прошли обучение в Школе дизайна бетона (C.D.S.). За это время мы заработали отличную репутацию в отрасли, поэтому многие доверяют нам обучение искусству высококачественного бетонного дизайна. Нас отличает опыт , и мы приглашаем вас испытать разницу. Запишитесь на практический семинар сегодня.

О C.D.S.Вы будете учиться у мастеров, которые в настоящее время создают изделия из бетона на заказ для элитной клиентуры. Люди, которые занимаются своим делом ежедневно, научат вас тем же методам, которые используются для ведения успешного, удостоенного наград бетонного бизнеса. Эти семинары предлагают обучение по новейшим методам и знаниям в бетонном дизайне.

К.Д.С. IS A GORE DESIGN COMPANY Если вы собираетесь потратить деньги на уроки бетона, разве не должен ли кто-то, кто в настоящее время зарабатывает на жизнь проектированием и изготовлением бетона, преподавать его? Нашей целью всегда было предложить нашим посетителям проверенные временем навыки от квалифицированных инструкторов, которые успешно управляют собственным бизнесом . Наши инструкторы изобретают и осваивают уникальные подходы в течение многих лет проб и ошибок — клиентский проект за клиентским проектом. В этом ценность того, что они приносят к столу и чему учат каждого участника наших семинаров.

Наши инструкторы изобретают и осваивают уникальные подходы в течение многих лет проб и ошибок — клиентский проект за клиентским проектом. В этом ценность того, что они приносят к столу и чему учат каждого участника наших семинаров.

Наше обучение отличает актуальность информации. Положение школы в соответствии с GDCos. зонтик позволяет нам дать вам актуальные, реальные знания о том, что нужно, чтобы добиться успеха в этой профессии сегодня .

Каждый день мы…

Цитата Клиентские проекты

Смешайте и листовой бетон

Get Hess Dirn0002 Упаковка, отправка и доставка продуктов

И мы покажем вам, как мы это делаем, используя продукты и методы, доказавшие свою эффективность.

НАВЫКИНаши мастерские в C.D.S. сосредоточены на следующих навыках, которые помогут вам достичь уровня качества, ожидаемого в высшем эшелоне архитектуры и дизайна интерьера:

Формование ткани и GFRC (армированный стекловолокном бетон) — две темы, которыми мы увлечены. Мы представили в отрасли бетонные столешницы и раковины из стеклопластика в 2005 году, когда провели первое занятие по этому предмету. В 2008 году мы снова произвели фурор, проведя первый семинар по формовке ткани для бетонных раковин и столешниц. Если вы заинтересованы в освоении формовки ткани и/или стеклопластика, этот курс для вас. Инвестируйте в себя, инвестируйте в свою компанию и учитесь у выдающихся первопроходцев в области тканево-формованного бетона и стеклопластика для бетонных раковин и столешниц.

Мы представили в отрасли бетонные столешницы и раковины из стеклопластика в 2005 году, когда провели первое занятие по этому предмету. В 2008 году мы снова произвели фурор, проведя первый семинар по формовке ткани для бетонных раковин и столешниц. Если вы заинтересованы в освоении формовки ткани и/или стеклопластика, этот курс для вас. Инвестируйте в себя, инвестируйте в свою компанию и учитесь у выдающихся первопроходцев в области тканево-формованного бетона и стеклопластика для бетонных раковин и столешниц.

ДИЗАЙН МЕБЕЛИ / 1-ДНЕВНЫЙ ЗАНЯТИЕ

Дизайн и мастерство изготовления мебели находятся в авангарде движения производителей. На этом семинаре Брэндон Гор расскажет о критериях проектирования мебели, основах работы с бетоном, конструкции опалубки, а также о том, как смешивать, отливать, выдерживать и отделывать бетон. Если вы начинающий мебельщик или просто хотите научиться создавать предметы для дома или бизнеса, не ждите, зарегистрируйтесь сегодня.

DUSTY-CRETE / 2-ДНЕВНЫЙ ЗАНЯТИЕ

Дасти Бейкер поднялся в рейтинге мастеров по бетону и считается одним из лучших в мире. Его фирменная техника, которую он разработал и усовершенствовал, является эталоном для высококачественного деревенского бетона. На его интенсивных практических семинарах вы научитесь лепить, отливать, резать, окрашивать и герметизировать бетон, чтобы создать неповторимый конечный результат Dusty-Crete! Посмотрите великолепный короткометражный фильм о Дасти, который действительно отражает то, что им движет, и удивительный конечный результат.

Его фирменная техника, которую он разработал и усовершенствовал, является эталоном для высококачественного деревенского бетона. На его интенсивных практических семинарах вы научитесь лепить, отливать, резать, окрашивать и герметизировать бетон, чтобы создать неповторимый конечный результат Dusty-Crete! Посмотрите великолепный короткометражный фильм о Дасти, который действительно отражает то, что им движет, и удивительный конечный результат.

НАПРЯЖЕННЫЙ БЕТОН + СОВРЕМЕННЫЕ ТЕХНИКИ / 1 дневное занятие

15 лет непрерывной целенаправленной работы привели к этому семинару. Более 50 000 часов проб и ошибок. Если вы хотите узнать, как Брэндон Гор создает работу по заказу клиента сегодня , то этот курс для вас! В группе мы соберем и зальем бетонную деталь с пост-напряжением. Кроме того, будут обсуждаться все современные актуальные методики, а также то, что не работает и почему. Многие из методов, которым мы впервые научились более десяти лет назад, радикально изменились или были исключены из нашего подхода к изготовлению наших конструкций — многие из тех же устаревших процедур все еще преподаются другими компаниями. Есть причина, по которой сегодня мы поступаем по-другому, иди и узнай, почему.

Есть причина, по которой сегодня мы поступаем по-другому, иди и узнай, почему.

ПРОДВИНУТАЯ ОТДЕЛКА + ВЕРТИКАЛЬНОЕ ЛИТЕНИЕ / 2-ДНЕВНЫЙ ЗАНЯТИЕ

Как говорит группа Coldplay в своей песне ‘The Scientist’ , «верните меня к началу». Это то, что Джон Шулер будет делать на этом семинаре. Он соединит абсолютно самые передовые в мире конструкции бетонных смесей со сверхвысокими характеристиками с самыми фундаментальными навыками работы с бетоном — работой с мастерком для создания улучшенной отделки! Этот класс значительно улучшит внешний вид и эстетику, которые вы можете предложить своим клиентам, что, в свою очередь, принесет больше бизнеса и более высокую прибыль. Вы можете сделать это, Джон Шулер научит вас, как!

Бетонная столешница «Сделай сам» — Боб Вила

Иногда мы видим проект, который нас действительно поражает. Эта бетонная столешница от Пита из D.I.Y. Проекты с Питом — один из таких проектов. Используя планы Аны Уайт для основания своего стола, Пит покрыл свое творение бетонной столешницей, сделанной из меламиновых плит. Мы думаем, что конечный результат столь же ошеломляющий, сколь и прочный. Взгляните на его учебник для деталей.

Мы думаем, что конечный результат столь же ошеломляющий, сколь и прочный. Взгляните на его учебник для деталей.

МАТЕРИАЛЫ

– орбитальная шлифовальная машина

– дрель

– циркулярная пила

– настольная пила

– маленькая лопата

– болторезы

– мастерок по бетону

– плоская отвертка или долото

– шлифовальный блок с наждачной бумагой зернистостью 100 (или алмазный диск) по размеру стола)

– портландцемент

– проволочная сетка (или алмазная сетка)

– меламиновая древесина

– резиновые перчатки

– малярный скотч

– 100% силиконовый герметик

– пластиковые стаканчики для смешивания цементной пасты

– ведро для смешивания бетона

– (1) шурупы для гипсокартона 5/8″

– Наждачная бумага зернистостью 120 и 220 для орбитальной шлифовальной машины

ШАГ 1

Объявление

Определите размер стола, который вы хотите изготовить. Буфет, который я сделал, имеет размеры 17 дюймов в ширину, 52 дюйма в длину и 1,5 дюйма в толщину. Вот схема, показывающая, как я сделал пресс-форму.

Вот схема, показывающая, как я сделал пресс-форму.

Реклама

ШАГ 2

С помощью циркулярной пилы вырежьте дно формы из меламина. Эта часть должна быть точной ширины и длины, которые вы хотите, чтобы бетонный стол был.

ШАГ 3Отрежьте полоски, которые будут окаймлять нижнюю часть. Если вы хотите бетонную плиту толщиной 1,5 дюйма, добавьте 3/4 дюйма к полосам, чтобы они стали высотой 2,25 дюйма. Это подходит для дна формы.

Реклама

ШАГ 4Соберите стороны формы. Прикрепите с помощью черных шурупов для гипсокартона диаметром 1 5/8 дюйма примерно через каждые 8–12 дюймов. Просверлите пилотное отверстие, чтобы облегчить вход. Старайтесь сверлить сбоку как можно равномернее.

Реклама

ШАГ 5 Соберите форму. После сборки форма будет выглядеть, как на фото ниже. Теперь у вас будет структура для заливки бетона. Примечание. Фактическая поверхность вашего бетонного стола будет очень гладкой, потому что она затвердевает на гладких и плоских меламиновых поверхностях. Та часть, которую вы будете сливать и заглаживать позже, на самом деле будет нижней стороной. Вы перевернете форму, как только проект затвердеет.

Примечание. Фактическая поверхность вашего бетонного стола будет очень гладкой, потому что она затвердевает на гладких и плоских меламиновых поверхностях. Та часть, которую вы будете сливать и заглаживать позже, на самом деле будет нижней стороной. Вы перевернете форму, как только проект затвердеет.

Реклама

ШАГ 6Загерметизируйте складки формы. В своем видео я использую тюбик из 100% силиконового герметика. Вы также можете использовать пистолет для герметика. Затем запустите инструмент для герметика, чтобы сгладить его. Вы также можете использовать малярную ленту, чтобы получить ровную линию герметика, как показано на рисунке ниже.

Реклама

ШАГ 7 После зачеканки пальцем разгладьте валик. Имейте при себе бумажные полотенца, чтобы вытереть руки, когда закончите! Как только вы закончите, снимите ленту, пока герметик еще влажный. Используйте бумажное полотенце, чтобы удалить герметик, который случайно попал на другие части формы. Дайте вылечить несколько часов.

Дайте вылечить несколько часов.

Объявление

ЭТАП 8Вырезать усиление. Как только герметик высохнет, приступайте к обрезке армирования по размеру с помощью болтореза. Если ваш стол имеет длину 52 дюйма и ширину 17 дюймов, обрежьте металлическую проводку примерно до 50 дюймов на 15 дюймов. Это оставит около дюйма игры с каждой стороны. Затем используйте медицинский спирт и бумажное полотенце, чтобы тщательно очистить форму, убедившись, что все опилки и частицы находятся вне формы.

Реклама

ШАГ 9 Пришло время замесить бетон. Следуйте инструкциям на упаковке, чтобы узнать, сколько воды рекомендуется добавить. Мне нравится наливать немного воды в ванну перед бетоном, чтобы свести к минимуму пыль. Наденьте пылезащитную маску для этого процесса, потому что частицы не подходят для дыхания. Смешивайте 1 или 2 мешка бетона за раз. Чтобы размешать бетон, используйте маленькую лопату или садовую мотыгу. Мне нравится смешивать его до консистенции арахисового масла. Если он слишком сухой, добавьте немного больше воды за один раз. Если слишком много, добавьте еще немного бетонной смеси.

Мне нравится смешивать его до консистенции арахисового масла. Если он слишком сухой, добавьте немного больше воды за один раз. Если слишком много, добавьте еще немного бетонной смеси.

*Пришло время добавить в смесь жидкий или порошковый краситель, если хотите. Еще один способ добавить цвет — использовать бетонную кислоту после того, как проект затвердеет.

ШАГ 10Возьмите горсть бетона (разумеется, надев резиновые перчатки) и начните заливать бетон в форму. *Не забудьте убедиться, что ваш рабочий стол установлен максимально ровно перед укладкой бетона.

Реклама

ШАГ 11Когда форма будет заполнена чуть более чем наполовину, вам нужно будет добавить армирование. Просто установите армирование на место, а затем залейте остальную часть формы бетоном.

Реклама

ШАГ 12 Заполните форму бетоном до ее заполнения. Возьмите старый кусок дерева размером 2×4 или прямой кусок и выровняйте излишки, чтобы выровнять бетон. Перемещайте 2×4 пилящим движением. Продолжайте взад и вперед по всей форме (несколько раз) и заполните любые углубления дополнительным количеством бетона. Убедитесь, что ваш рабочий стол по-прежнему ровный. Всегда можно подстричься, если нужно. Ровный рабочий стол обеспечит равномерную толщину вашего бетонного стола.

Возьмите старый кусок дерева размером 2×4 или прямой кусок и выровняйте излишки, чтобы выровнять бетон. Перемещайте 2×4 пилящим движением. Продолжайте взад и вперед по всей форме (несколько раз) и заполните любые углубления дополнительным количеством бетона. Убедитесь, что ваш рабочий стол по-прежнему ровный. Всегда можно подстричься, если нужно. Ровный рабочий стол обеспечит равномерную толщину вашего бетонного стола.

Реклама

ШАГ 13 Когда вы закончите выравнивание бетона, слегка приподнимите и опустите рабочий стол, чтобы вызвать вибрацию бетона. Вибрация бетона поможет свести к минимуму количество пузырьков воздуха в готовом изделии. Это очень важный шаг. Еще один способ усилить вибрацию изделия — ударить по нижней стороне стола (под изделием) резиновым молотком или молотком. Затем используйте молоток (или орбитальную шлифовальную машину), чтобы выбить пузырьки воздуха из сторон (постучите по сторонам молотком). Наконец, используйте базовую бетонную кельму, чтобы сгладить бетон. Часть, которую вы затираете, на самом деле будет нижней частью бетонной столешницы. Вы хотите, чтобы нижняя сторона была плоской, чтобы она опиралась на основание стола.

Часть, которую вы затираете, на самом деле будет нижней частью бетонной столешницы. Вы хотите, чтобы нижняя сторона была плоской, чтобы она опиралась на основание стола.

Реклама

ШАГ 14Теперь пришло время сесть и расслабиться. Дайте бетонному изделию высохнуть в течение 3-4 дней, прежде чем вынимать его из формы. Ваше здоровье!

Удалите все винты для гипсокартона. Затем возьмите долото и медленно отделите деревянную сторону от бетона. Следите за тем, чтобы долото (или плоская отвертка) не касались бетона.

Реклама

ШАГ 16

Используйте шлифовальный блок, чтобы смягчить края. Убедитесь, что работаете от углов, а не в них. На фотографии ниже вы должны начать шлифовальный блок с угла и двигаться влево. Это предотвратит выдувание угла. Слегка проведите блоком по всем нижним краям. (Это займет всего пару минут.)

Реклама

ШАГ 17 Медленно переверните бетон. Это помогает иметь два человека. Мне нравится брать с собой несколько тряпок или поролона, чтобы положить их под бетон, чтобы при вертикальном переворачивании было на чем мягко лежать. Продолжайте переворачивать деталь и положите ее на несколько запасных досок. Положите его на доски, которые расположены на равном расстоянии друг от друга, что позволит изделию полностью высохнуть.

Это помогает иметь два человека. Мне нравится брать с собой несколько тряпок или поролона, чтобы положить их под бетон, чтобы при вертикальном переворачивании было на чем мягко лежать. Продолжайте переворачивать деталь и положите ее на несколько запасных досок. Положите его на доски, которые расположены на равном расстоянии друг от друга, что позволит изделию полностью высохнуть.

Реклама

Снимите верхнюю часть формы. Полюбуйтесь!

ШАГ 18

Используйте орбитальную шлифовальную машину, чтобы сгладить деталь. Вы обнаружите еще несколько дыр от ошибок, но это нормально. Запустите шлифовальную машину по бокам и углам. Верхние края будут довольно шероховатыми. После этого процесса вы заполните шероховатую область портландцементом.

ЭТАП 19 Смешайте портландцемент (не обычную бетонную смесь) с водой до консистенции зубной пасты. Вы можете смешать цемент с укрепителем бетона, чтобы он лучше склеивался, но это не обязательно. Втирайте пасту в щели круговыми движениями. Заполните любые другие области пастой по мере необходимости. Чтобы заполнить шероховатости, нанесите немного пасты на мостик между большим и указательным пальцами. Проведите вдоль края, как показано ниже. После заполнения отверстий используйте пластиковый шпатель, чтобы удалить излишки пасты. Оставьте на 1-2 часа, а затем выполните окончательную шлифовку.

Втирайте пасту в щели круговыми движениями. Заполните любые другие области пастой по мере необходимости. Чтобы заполнить шероховатости, нанесите немного пасты на мостик между большим и указательным пальцами. Проведите вдоль края, как показано ниже. После заполнения отверстий используйте пластиковый шпатель, чтобы удалить излишки пасты. Оставьте на 1-2 часа, а затем выполните окончательную шлифовку.

Используйте наждачную бумагу с зернистостью 120 и 220, чтобы удалить остатки пасты и придать поверхности стола гладкую поверхность. Также закруглите края.

Реклама

ШАГ 21 Используйте чистую тряпку и удалите оставшуюся пыль с бетона. Затем найдите новую тряпку и используйте ее, чтобы нанести герметик для камня или бетона. Их можно найти в местном хозяйственном магазине. Прочтите инструкции, чтобы узнать, как лучше всего наносить герметик. Как только герметик высохнет, мне нравится наносить воск.

Содержание в составе древесной стружки, а так же наличие воздушных пор обеспечивают арболиту низкую теплопроводность, а это значит, что он может отлично удерживать тепло. Например, стены из древобетона толщиной всего 35 – 40 см так же холодоустойчивы и морозостойки, как стены из керамического кирпича толщиной около 2 метров. Следовательно, дом, выстроенный из арболитовых блоков, всегда будет теплым.

Содержание в составе древесной стружки, а так же наличие воздушных пор обеспечивают арболиту низкую теплопроводность, а это значит, что он может отлично удерживать тепло. Например, стены из древобетона толщиной всего 35 – 40 см так же холодоустойчивы и морозостойки, как стены из керамического кирпича толщиной около 2 метров. Следовательно, дом, выстроенный из арболитовых блоков, всегда будет теплым.