Жидкое стекло в раствор цемента пропорции: Сколько жидкого стекла добавлять в цементный раствор

что это такое и как применяют в строительстве

На строительных объектах применяют различные гидроизоляционные материалы, один из них – жидкое стекло. Силикатом заделывают стыки, трещины, щели, грунтуют различные основания. Состав используют в качестве добавки, ускоряющей схватывание бетонного раствора. Применяют жидкое стекло и для защиты металла от коррозии. Древесину силикатное покрытие оберегает от размокания, повреждения жучками, воздействия ультрафиолета.

Состав и виды жидкого стекла

В продажу материал поступает в виде водного раствора, расфасованного в пластиковую тару. Основу массы составляют микроскопические кристаллы силикатов, которые расширяются после застывания, благодаря чему состав способен герметизировать мельчайшие трещины и заполнять поры в деревянных и бетонных поверхностях. Гидроизоляционный материал бывает двух видов:

- натриевое жидкое стекло, застывая, образует матовую поверхность, устойчивую к химическим кислотам;

- калиевое жидкое стекло обеспечивает надежное сцепление с основой и обладает антисептическими свойствами.

Применяют состав в том случае, когда необходимо сделать поверхности воздухо- и водонепроницаемыми. Каждый россиянин имел опыт работы с материалом в школьные годы на уроках труда, ведь жидкое стекло – это тот самый силикатный клей, которым пользуются для изготовления поделок. Несмотря на появление новых видов гидроизоляции, раствор силикатов все так же находит широкое применение и пользуется спросом.

Преимущества и недостатки материала

Положительные качества жидкого стекла обусловлены его свойствами. Преимущества материала:

- не накапливает статическое электричество;

- не пропускает и не впитывает влагу;

- защищает поверхности от проникновения плесени и насекомых;

- может использоваться в качестве отвердителя;

- проявляет устойчивость к воздействию агрессивных химических средств;

- не меняет своих качеств под влиянием экстремально высоких и низких температур;

- обладает способностью связывать структуру рыхлой основы;

- имеет доступную цену.

Как и любой строительный материал, жидкое стекло имеет свои минусы. Среди них можно выделить недолговечность (пленка разрушается через 5 лет), несовместимость с составами на основе органических веществ. Силикатный клей не подходит для работы со стенами из кирпича.

Применение состава в сфере строительства

Силикатный клей активно используют для строительных и отделочных работ. Чаще всего его применяют в качестве гидроизоляции. Жидкий силикатный раствор используют как грунтовку перед окрашиванием бетонного пола. При строительстве стен материал применяют для обработки кладочных швов. Используют силикатный клей и во время кладки печей.

Если в бетон было добавлено жидкое стекло, в дальнейшем не потребуется дополнительная гидроизоляция. Обработанная составом древесина становится неуязвимой к воздействию влаги и солнечных лучей, повреждению насекомыми. Для защиты деревянных строений силикатную смесь разводят водой и обрабатывают поверхности. В результате на дереве образуется защитная пленка.

Добавляют жидкое стекло и в раствор для затирки швов между керамической плиткой, камнем, другими отделочными материалами. Гидроизоляция колодца материалом предотвратить разрушение бетонных колец и защитит внутреннюю поверхность от обрастания грибком на долгие годы. Созданные на дачном участке дорожки из цемента и жидкого стекла прослужат до 8-10 лет, не нуждаясь в ремонте.

Особенности приготовления раствора

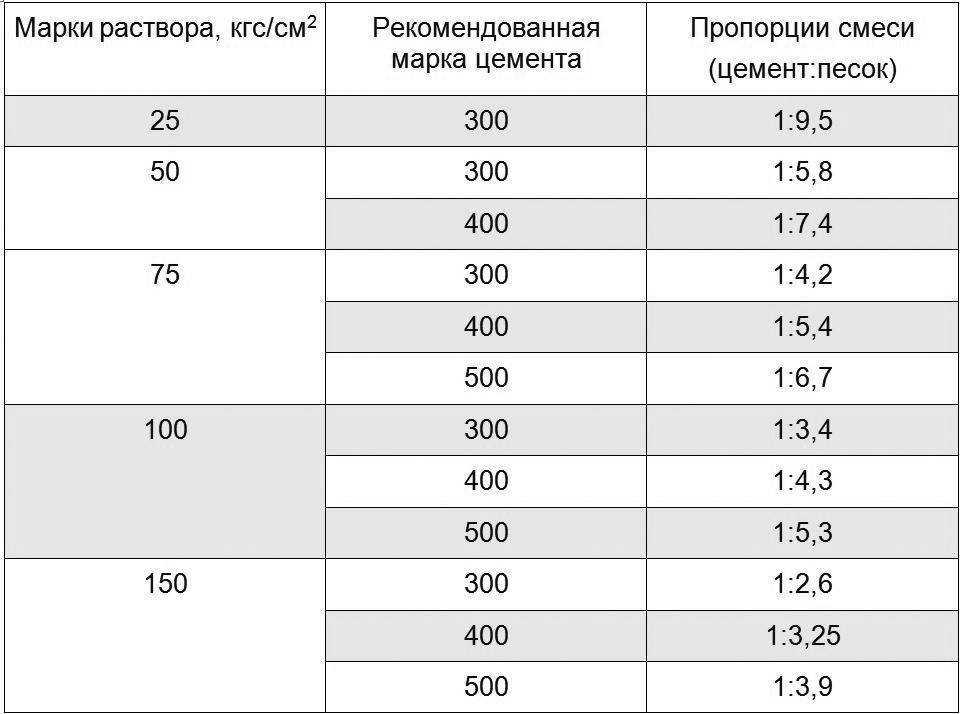

Пропорции раствора с жидким стеклом на основе цемента зависят от сферы применения. Например:

- если необходимо выполнить гидроизоляцию пола, замешивается раствор, в котором цемент и силикат смешиваются в пропорции 10:1;

- раствор для печной кладки делают из 3 ч. песка, 1 ч. цемента и 0,2 ч. жидкого стекла;

- гидроизоляцию стен колодца выполняют составом, в котором цемент, силикатный клей и песок состоят в равных пропорциях, по консистенции раствор должен напоминать негустую сметану;

- если нужна смесь для заделки пор и трещин в бетонной поверхности, готовят затирку из 3 ч.

цемента, 1 ч. песка и 1 ч. жидкого стекла.

цемента, 1 ч. песка и 1 ч. жидкого стекла.

При замешивании раствора сначала в емкость наливают воду и смешивают ее с жидким стеклом, после чего вносят песочно-цементную смесь.

Состав следует вымесить до однородного состояния при помощи строительного миксера или дрели со специальной насадкой. Густоту смеси корректируют при необходимости добавлением воды или цемента. Готовить раствор лучше небольшими порциями, так как добавка в виде силикатного клея значительно ускоряет время схватывания состава.

Как наносить состав

Чтобы обеспечить хорошее сцепление гидроизоляции с основой, поверхность заранее подготавливают. Проводят выравнивание, сушку, очистку стены или пола. Если наносить жидкое стекло на непросохшую стяжку, позже произойдет отслойка. Консистенцию раствора подбирают так, чтобы было удобно с ним работать.

Состав наносят на основание при помощи валика и распределяют до получения тонкой пленки. Пропусков быть не должно. Для глубокой пропитки раствор наносят в 3 слоя, давая каждому из них просохнуть в течение 30 минут. С целью укрепления бетонной поверхности состав с жидким стеклом наносят при помощи краскопульта, валика или широкой кисти в один слой.

С целью укрепления бетонной поверхности состав с жидким стеклом наносят при помощи краскопульта, валика или широкой кисти в один слой.

После высыхания гидроизоляционной пропитки можно приступать к утеплению поверхности, если это необходимо. Для укладки стяжки наносят слой бетонно-силикатной смеси толщиной 3-5 см. Чтобы поверхность получилась ровной, предварительно выставляют металлические маячки. Раствор готовят порционно, учитывая короткое время схватывания.

Для работы с фундаментом лучше выбирать калиевый силикат, для других видов работ больше подойдет состав на основе натрия. При выборе пропорций раствора учитывают его назначение. Покупая жидкое стекло в магазине, необходимо убедиться, что на упаковке имеется информация о производителе – это гарантирует качество силикатного клея.

Жидкое стекло натриевое 3 кг

СОСТАВ:

- Внешний вид: густая жидкость желтого или серого (зеленоватый оттенок) цвета.

- Силикатный модуль: от 2,8-3,2.

- Плотность, г/см 3: от 1,4 – 1,47.

ГОСТ 13078-81

НАЗНАЧЕНИЕ:

Применяется:

- В текстильной промышленности в качестве отбеливающего средства для тканей и пряжи.

- В мыловаренной, жировой, химической промышленности, как составляющий компонент.

- В бумажной промышленности, в том числе для производства картонной тары, в качестве связующего материала, для склеивания картона и бумаги.

- В машиностроительной промышленности, в черной металлургии, для производства сварочных материалов, при изготовлении форм и стержней в литейном производстве в качестве связующего материала.

- При обогащении полезных ископаемых в качестве флотационного реагента.

- В производстве замазки, клея, пропитки, как составляющий компонент.

Рекомендации по применению:

- Для заполнения щелей и пустот в стенах перегородках. Состав: жидкое стекло, цемент, песок (в пропорциях 1:1:3). Приготовить замес цемента и песка, количество воды не более 25% (весовых) от количества жидкого стекла.

- Для грунтовки поверхности стяжки: 12 кг жидкого стекла + 12 кг цемента. Цемент смешать с водой, количество воды не более 25% (весовых) от количества жидкого стекла. Порциями добавлять в жидкое стекло при постоянном перемешивании.

- Для гидроизоляции колодцев. Нанести жидкое стекло на стены колодца, приготовить раствор (цемент, жидкое стекло, просеянный мелкий песок в пропорции 1:1:1 порядок приготовления согласно п.л.) и провести повторную замазку колодца.

- Для наружных работ, огнезащитной обмазки, приготовления кислотостойких растворов. Состав: жидкое стекло, цемент, песок в пропорции 1,5:1,5:4. Приготовить замес цемента и песка, количество воды не более 25% (весовых) от количества жидкого стекла. Добавлять данную смесь в жидкое стекло при постоянном перемешивании.

- Приготовление красящих растворов с охрой, суриком, окисью хрома. Не выгорает на солнце, хорошо моется.

- Для промазки деревянных частей. Стены, потолки промазать жидким стеклом для создания защиты от сырости, плесени, грибка.

- Для покрытия пола чердачных и подвальных помещений с целью огне- и гидроизоляции.

СПОСОБ ХРАНЕНИЯ:

Хранить в плотно закрытой таре при температуре не ниже + 5 градусов.

Гарантийный срок хранения 12 месяцев со дня изготовления.

МЕРЫ ПРЕДОСТОРОЖНОСТИ:

Жидкое стекло натриевое пожаровзрывобезопасное.

При попадании в глаза немедленно промыть водой.

ПОВЫШЕНИЕ ВОДОСТОЙКОСТИ ОШТУКАТУРЕННЫХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ:

Оштукатуренную или бетонную поверхность покрыть 1 – 2 раза 10-15 % водным раствором жидкого натриевого стекла и затем стеклом нормальной консистенции. После высыхания поверхность покрыть 3- 5 % водным раствором хлористого кальция, сернокислого алюминия или слабым известковым раствором.

ПРИГОТОВЛЕНИЕ ВОДОСТОЙКОЙ ШТУКАТУРКИ:

Штукатурку готовить в соотношении:

Один объем цемента и 2-3 объема песка. В качестве растворителя использовать 10-15 % водный раствор жидкого натриевого стекла.

В качестве растворителя использовать 10-15 % водный раствор жидкого натриевого стекла.

Поверхность оштукатурить и выровнять.

После затвердения штукатурки поверхность промазать жидким натриевым стеклом нормальной консистенции.

Прочность и усадка при высыхании пасты и раствора из активированного щелочью шлака

На этой странице

РезюмеВведениеРезультаты и обсуждениеВыводыСсылкиАвторское правоСтатьи по теме

Целью данного исследования является исследование прочности и усадки при высыхании пасты и раствора из активированного щелочью шлака. Прочность на сжатие, прочность на растяжение и усадку при высыхании активированной щелочью шлаковой пасты и строительного раствора измеряли при различных соотношениях жидкость/шлак, песок/шлак, возрасте отверждения и температуре отверждения. Экспериментальные результаты показывают, что более высокая прочность на сжатие и прочность на растяжение наблюдаются при более высокой температуре отверждения. В возрасте 56 дней растворы AAS демонстрируют более высокую прочность на сжатие, чем растворы из портландцемента, а растворы AAS с соотношением жидкость/шлак 0,54 имеют самую высокую прочность на растяжение среди всех растворов AAS. Кроме того, усадка ААС при высыхании выше, чем у растворов ААС. Между тем, у растворов из ААС наблюдалась более высокая усадка при высыхании, чем у сопоставимых растворов на основе портландцемента.

В возрасте 56 дней растворы AAS демонстрируют более высокую прочность на сжатие, чем растворы из портландцемента, а растворы AAS с соотношением жидкость/шлак 0,54 имеют самую высокую прочность на растяжение среди всех растворов AAS. Кроме того, усадка ААС при высыхании выше, чем у растворов ААС. Между тем, у растворов из ААС наблюдалась более высокая усадка при высыхании, чем у сопоставимых растворов на основе портландцемента.

1. Введение

Активированный щелочью шлак (ААС) имеет большой потенциал для использования побочных продуктов промышленности. Производство бетонов AAS связано с низким потреблением энергии и низким уровнем выбросов CO 2 . Исследована щелочная активация шлака [1–6]. Основным продуктом его реакции является малокристаллический гидратированный силикат кальция. По сравнению с портландцементами и бетонами, AAS-цементы и бетоны имеют ряд преимуществ, таких как более ранняя и более высокая прочность, более низкая теплота гидратации и более высокая стойкость к химическому воздействию. Однако они имеют и некоторые недостатки, такие как быстрое схватывание и высокая скорость усадки с образованием микротрещин [7].

Однако они имеют и некоторые недостатки, такие как быстрое схватывание и высокая скорость усадки с образованием микротрещин [7].

Набор прочности и усадка при высыхании ААС определяются природой соединений, образующихся в процессе активации и отверждения [8]. Collins и Sanjayan [9] исследовали влияние внутреннего отверждения AAS-бетона путем замены крупного заполнителя нормальной массы полностью насыщенным шлаковым крупным заполнителем и показали, что прочность на сжатие улучшилась, а усадка при высыхании была меньше. Пуэртас и др. [7] обнаружили, что природа матрицы является наиболее важным фактором развития прочности. Krizan и Zivanovic [10] сообщили, что прочность на сжатие нормально отвержденных стеклошлаковых цементов выше, чем у портландцементных растворов, и усадка при высыхании щелочношлаковых цементов также выше, чем у портландцемента. Бахарев и др. [11] изучали влияние повышенной температуры отверждения на свойства бетона ААС и пришли к выводу, что термическая обработка значительно ускоряет набор прочности, но в более позднем возрасте прочность на сжатие снижается по сравнению с бетоном, отвержденным при комнатной температуре. Кроме того, термическое отверждение значительно снижает усадку AAS-бетона. Фернандес-Хименес и др. [3] изучили прочность на изгиб и сжатие растворов AAS и сообщили, что жидкий силикат натрия дает самую высокую прочность. Факторами, влияющими на прочность на изгиб и сжатие, были концентрация активатора, температура отверждения и крупность шлака.

Кроме того, термическое отверждение значительно снижает усадку AAS-бетона. Фернандес-Хименес и др. [3] изучили прочность на изгиб и сжатие растворов AAS и сообщили, что жидкий силикат натрия дает самую высокую прочность. Факторами, влияющими на прочность на изгиб и сжатие, были концентрация активатора, температура отверждения и крупность шлака.

Состав шлака зависит от сырья и промышленных продуктов; таким образом, каждый шлак по-разному реагирует на активацию [4]. Между тем, было опубликовано множество исследований прочности на сжатие и усадки растворов и бетонов AAS. Однако данных о прочности на растяжение недостаточно, и, в частности, ранее не сообщалось о влиянии различных соотношений песка и шлака на прочность и усадку AAS растворов и бетонов. Поэтому одной из целей данного исследования является исследование и предоставление дополнительных данных о прочности на растяжение. Другой целью данного исследования является улучшение понимания влияния соотношения жидкость/шлак, соотношения песок/шлак, возраста отверждения и температуры отверждения на прочность и усадку паст и растворов AAS.

2. Экспериментальные программы

2.1. Материалы

Химический состав ГБФС, использованных в данной работе, приведен в таблице 1. Коэффициент основности K b = (CaO + MgO)/(SiO 2 + Al 2 O 3 ) и модуль гидратации HM = (CaO + MgO + Al 2 O 3 )/SiO 2 исходя из химического состава составил 0,93 и 1,75 соответственно. Его удельный вес и крупность по Блейну составляли 2900 кг/м .3 и 383 m 2 /кг соответственно. Индекс активности шлака на 7 и 28 сутки составил 70,36 % и 104,63 % соответственно. В качестве эталонного вяжущего использовали обычный портландцемент (ОПЦ) тип I с удельным весом 3150 кг/м 3 и крупностью по Блейну 364 м 2 /кг. Его химический состав также показан в табл. 1. В качестве мелкого заполнителя использовался речной песок, удельный вес, водопоглощение и модуль крупности мелкого заполнителя составляют 2,66, 2,8% и 2,72 соответственно.

Наиболее часто используемыми щелочными активаторами являются смеси NaOH с силикатом натрия (Na 2 O·SiO 2 ) [12]. В данном исследовании щелочную активацию ГФС проводили с использованием гранул NaOH плотностью 2130 кг/м 3 и раствора силиката натрия (Na 2 O·SiO 2 · n H 2 O) состоит из 37,0 % SiO 2 , 17,7 % Na 2 O и 45,3 % H 2 O по массе и модуля раствора ( M s = SiO 2 /Na 2 О) 2,09.

2.2. Смесь и подготовка образцов

Растворы на основе щелочно-активированного шлака (АШС) с тремя соотношениями жидкости к вяжущему 0,44, 0,54 и 0,64 и тремя уровнями отношения песка к вяжущему 0, 1 и 2 на кубический метр раствора в соответствии с рекомендациями ACI были разработаны соответственно. Пропорции по весу обычной смеси портландцементного раствора в качестве контроля составляли 1 : 2 : 0,54 цемента, песка и воды соответственно. 122 г/л (грамм на литр) гидроксида натрия, 123 г/л силиката натрия и 0,77 М растворов фосфорной кислоты смешивали, обеспечивая модуль в растворе (массовое отношение SiO 2 к Na 2 O), , равно 1,01, в качестве активаторов для активации шлака. Шлак активировали щелочными растворами. Образцы были отлиты и выдержаны в стальных формах в течение 24 часов, после чего они были извлечены из формы и затем перемещены в камеру отверждения до проведения испытаний. Для всех смесей оценивали прочность и усадку при высыхании после отверждения при температуре 23, 65 и 85°С.

122 г/л (грамм на литр) гидроксида натрия, 123 г/л силиката натрия и 0,77 М растворов фосфорной кислоты смешивали, обеспечивая модуль в растворе (массовое отношение SiO 2 к Na 2 O), , равно 1,01, в качестве активаторов для активации шлака. Шлак активировали щелочными растворами. Образцы были отлиты и выдержаны в стальных формах в течение 24 часов, после чего они были извлечены из формы и затем перемещены в камеру отверждения до проведения испытаний. Для всех смесей оценивали прочность и усадку при высыхании после отверждения при температуре 23, 65 и 85°С.

2.3. Методы

Испытания образцов на прочность при сжатии проводились в соответствии с ASTM C109.-08. Для каждой смеси готовили по три кубических образца размером 50 × 50 × 50 мм. Испытания на прочность на растяжение проводили в соответствии со стандартом ASTM C190. Испытания на прочность на изгиб призматических образцов с размерами 40 × 40 × 160 мм проводились в соответствии с ASTM C348. Прочность на сжатие, прочность на растяжение и прочность на изгиб раствора из активированного щелочью шлака определяли в возрасте 3, 7, 28 и 56 сут соответственно. Измерение усадки при высыхании проводили согласно ASTM C596. Длину () усадочных образцов измеряли в возрасте 3, 7, 14, 21, 28, 35, 42, 49 лет.и 56 дней соответственно. Затем изменение длины рассчитывали по следующей формуле:

где номинальная эффективная длина.

Измерение усадки при высыхании проводили согласно ASTM C596. Длину () усадочных образцов измеряли в возрасте 3, 7, 14, 21, 28, 35, 42, 49 лет.и 56 дней соответственно. Затем изменение длины рассчитывали по следующей формуле:

где номинальная эффективная длина.

Для каждой смеси были приготовлены и испытаны в этом исследовании три образца.

3. Результаты и обсуждение

3.1. Прочность на сжатие

Основным продуктом гидратации, обнаруживаемым в ААС, является низкокристаллический гидратированный силикат кальция, такой как гель C-S-H с низким соотношением кальция/кремния, гидроталькит и эттрингит или фаза AFm [7, 13–16]. Вероятно, это связано с растворами с высоким pH, что способствует низкой концентрации кальция и высокой концентрации кремния. Прочность на сжатие паст и растворов ААС с различными температурами отверждения и соотношением песок/шлак представлена на рисунках 1, 2 и 3. Прочность на сжатие портландцементных растворов представлена в таблице 2. Прочность на сжатие паст и растворов ААС увеличивается. по мере увеличения возраста заживления. Далее было исследовано влияние температуры отверждения на пасты и строительные растворы AAS. Термическое отверждение в течение 12 часов при 65°C и в течение 6 часов при 85°C приводит к значительному ускорению набора прочности при сжатии. Прочность на сжатие быстро растет с повышением температуры твердения в возрасте 3 сут. Однако через 7 дней и более прочность на сжатие растворов ААС с отверждением при 65 и 85°С медленно растет или выравнивается, тогда как растворы ААС, отвержденные при 23°С, продолжают набирать прочность с возрастом. Между 28 и 56 днями прочность на сжатие растворов ААС, отвержденных при 23°С, почти близка к прочности на сжатие растворов ААС, отвержденных при 65 и 85°С. Кроме того, прочность растворов ААС с соотношением жидкость/шлак 0,44, отвержденных при 23°С, превышает значения для растворов ААС, отвержденных при 65 и 85°С. Бахарев и др. [4] сообщили, что при использовании температуры отверждения это приводит к увеличению прочности активированного щелочью шлака в течение начального времени отверждения, но с уменьшением при более старших временах.

Прочность на сжатие паст и растворов ААС увеличивается. по мере увеличения возраста заживления. Далее было исследовано влияние температуры отверждения на пасты и строительные растворы AAS. Термическое отверждение в течение 12 часов при 65°C и в течение 6 часов при 85°C приводит к значительному ускорению набора прочности при сжатии. Прочность на сжатие быстро растет с повышением температуры твердения в возрасте 3 сут. Однако через 7 дней и более прочность на сжатие растворов ААС с отверждением при 65 и 85°С медленно растет или выравнивается, тогда как растворы ААС, отвержденные при 23°С, продолжают набирать прочность с возрастом. Между 28 и 56 днями прочность на сжатие растворов ААС, отвержденных при 23°С, почти близка к прочности на сжатие растворов ААС, отвержденных при 65 и 85°С. Кроме того, прочность растворов ААС с соотношением жидкость/шлак 0,44, отвержденных при 23°С, превышает значения для растворов ААС, отвержденных при 65 и 85°С. Бахарев и др. [4] сообщили, что при использовании температуры отверждения это приводит к увеличению прочности активированного щелочью шлака в течение начального времени отверждения, но с уменьшением при более старших временах. Другие авторы [17] также заметили снижение прочности при длительном времени отверждения с температурой. В возрасте 56 дней прочность на сжатие растворов ААС с отверждением при 65°С выше, чем у растворов с отверждением при 85°С, за исключением раствора ААС с отношением жидкость/шлак 0,44 и отношением песок/шлак 1,9.0003

Другие авторы [17] также заметили снижение прочности при длительном времени отверждения с температурой. В возрасте 56 дней прочность на сжатие растворов ААС с отверждением при 65°С выше, чем у растворов с отверждением при 85°С, за исключением раствора ААС с отношением жидкость/шлак 0,44 и отношением песок/шлак 1,9.0003

На рис. 4 показана прочность на сжатие растворов AAS с различными соотношениями жидкость/шлак и песок/шлак в возрасте 56 дней. Видно, что прочность на сжатие растворов AAS снижается с увеличением соотношения жидкость/шлак. Кроме того, прочность на сжатие растворов AAS также снижается с увеличением соотношения песок/шлак, и растворы AAS демонстрируют более высокую прочность на сжатие, чем растворы из портландцемента и портландцементные растворы, активированные щелочью. Прочность на сжатие активированного щелочью вяжущего выше, чем у мелкого заполнителя. Таким образом, более высокое содержание песка приведет к более низкой прочности на сжатие растворов AAS.

3.

2. Прочность на растяжение

2. Прочность на растяжение Прочность на растяжение паст и растворов ААС с различными температурами отверждения и соотношением песка/шлака представлена на рисунках 5, 6 и 7. Прочность на растяжение портландцементных растворов представлена в таблице 3. Аналогичные результаты были получены для прочности на сжатие. найдено для предела прочности при растяжении паст и растворов ААС. Растворы AAS с тепловым отверждением в течение 12 часов при 65°C и 6 часов при 85°C показывают более высокую прочность на растяжение, чем другие растворы AAS, отвержденные при 23°C через 3 и 7 дней. Через 28 дней предел прочности при растяжении растворов ААС, отвержденных при 65 и 85°С, медленно растет или выравнивается, в то время как предел прочности при растяжении растворов ААС, отвержденных при 23°С, с возрастом продолжает увеличиваться. В возрасте 56 дней растворы ААС с отношением жидкость/шлак 0,54 и отношением песок/шлак 1 при отверждении при 23°С обладают наибольшей прочностью на растяжение. Однако влияние температуры отверждения на растворы AAS ограничено. При повышении температуры отверждения с 65°C до 85°C прочность на растяжение растворов AAS медленно падает. Кроме того, при одинаковом соотношении жидкость/шлак прочность на растяжение растворов ААС с отношением песок/шлак 2 выше, чем у растворов ААС с отношением песок/шлак 1 при температурах отверждения 65 и 85°С.

При повышении температуры отверждения с 65°C до 85°C прочность на растяжение растворов AAS медленно падает. Кроме того, при одинаковом соотношении жидкость/шлак прочность на растяжение растворов ААС с отношением песок/шлак 2 выше, чем у растворов ААС с отношением песок/шлак 1 при температурах отверждения 65 и 85°С.

На рис. 8 показана прочность на растяжение растворов AAS, отвержденных при 23°C с различными соотношениями жидкость/шлак и песок/шлак в возрасте 56 дней. Можно видеть, что растворы AAS с соотношением жидкость/шлак 0,54 имеют самую высокую прочность на растяжение по сравнению с другими растворами AAS, за которыми следуют отношения жидкость/шлак 0,44 и 0,64. При этом отношение предела прочности при растяжении раствора ААС с соотношением жидкость/шлак 0,54 к пределу прочности портландцементного раствора составляет 1,2. Как правило, более низкое соотношение жидкость/шлак приводит к более низкой обрабатываемости. Следовательно, можно объяснить, что более низкая обрабатываемость снижает прочность сцепления переходной зоны, тем самым вызывая снижение прочности на растяжение. С другой стороны, предел прочности при растяжении паст AAS снижается с увеличением соотношения жидкость/шлак. Более высокое соотношение жидкость/шлак приводит к более низкой реакции, активируемой щелочью.

С другой стороны, предел прочности при растяжении паст AAS снижается с увеличением соотношения жидкость/шлак. Более высокое соотношение жидкость/шлак приводит к более низкой реакции, активируемой щелочью.

3.3. Усадка при высыхании

Усадка при высыхании паст и растворов ААС с различными температурами отверждения и соотношением песок/шлак представлена на рисунках 9, 10, 11. Усадка при высыхании портландцементных растворов указана в таблице 4. Большая часть усадки при высыхании происходит в раннем возрасте. Пасты ААС усадки при высыхании выше, чем растворы ААС. В то же время усадка паст и растворов при высыхании увеличивается с увеличением соотношения жидкость/шлак. Соотношение жидкость/шлак определяет количество испаряемой воды в пасте и скорость, с которой вода может двигаться к поверхности образца. Таким образом, количество щелочного раствора оказывает большое влияние на механические свойства, пористость и степень гидратации, которые являются определяющими факторами развития усадки [5]. Увеличение содержания воды вызвало увеличение усадки при высыхании. Однако содержание воды не является основным фактором, влияющим на усадку при высыхании. Более высокое соотношение песок/шлак приводит к меньшей усадке при высыхании. Уменьшение количества пасты и снижение соотношения жидкость/шлак положительно влияет на усадку при высыхании паст и растворов ААС. Кроме того, более высокая температура отверждения приводит к меньшей усадке при высыхании. Чем больше количество гидратированных продуктов, тем меньше объем негидратированных частиц цемента, сдерживающих усадку.

Увеличение содержания воды вызвало увеличение усадки при высыхании. Однако содержание воды не является основным фактором, влияющим на усадку при высыхании. Более высокое соотношение песок/шлак приводит к меньшей усадке при высыхании. Уменьшение количества пасты и снижение соотношения жидкость/шлак положительно влияет на усадку при высыхании паст и растворов ААС. Кроме того, более высокая температура отверждения приводит к меньшей усадке при высыхании. Чем больше количество гидратированных продуктов, тем меньше объем негидратированных частиц цемента, сдерживающих усадку.

На рис. 12 показана усадка при высыхании растворов из AAS и портландцемента. Можно видеть, что у растворов AAS наблюдалась более высокая усадка при высыхании, чем у сопоставимых портландцементных растворов. Коллинз и Санджаян [18] сообщили, что механизм сильной усадки AAS-бетона при высыхании не полностью связан с потерей массы воды из бетона. Распределение пор по размерам и характеристики геля гидрата силиката кальция оказывают решающее влияние на величину усадки при высыхании.

4. Выводы

Результаты данной статьи свидетельствуют о следующем.

(1) Прочность на сжатие быстро растет с повышением температуры отверждения в возрасте 3 суток. В возрасте 56 дней прочность на сжатие растворов AAS снижается с увеличением соотношения песок/шлак, и растворы AAS демонстрируют более высокую прочность на сжатие, чем растворы из портландцемента и портландцементные растворы, активированные щелочью.

(2) Строительные растворы AAS с тепловым отверждением в течение 12 часов при 65°C и 6 часов при 85°C демонстрируют более высокую прочность на растяжение, чем другие растворы AAS, отвержденные при 23°C через 3 и 7 дней. При повышении температуры отверждения с 65°C до 85°C прочность на растяжение растворов AAS медленно падает. В возрасте 56 дней растворы AAS с соотношением жидкость/шлак 0,54 имеют самую высокую прочность на растяжение по сравнению с другими растворами AAS, за которыми следуют отношения жидкость/шлак 0,44 и 0,64.

(3) Большая часть усадки при высыхании происходит в раннем возрасте. Пасты ААС усадки при высыхании выше, чем растворы ААС. Между тем, более высокая усадка при высыхании наблюдалась в растворах AAS, чем у сопоставимых портландцементных растворов.

Пасты ААС усадки при высыхании выше, чем растворы ААС. Между тем, более высокая усадка при высыхании наблюдалась в растворах AAS, чем у сопоставимых портландцементных растворов.

Ссылки

Б. Таллинг и Дж. Брандстетр, «Современное состояние и будущее бетонов, активированных щелочью», в Труды Международной конференции по летучей золе, шлаку и природным пуццоланам в бетоне , Тронхейм, Норвегия, 1989.

Посмотреть по адресу:

Google Scholar

C. Ши и Р. Л. Дей, «Колориметрическое исследование ранней гидратации щелочношлаковых цементов», Cement and Concrete Research , vol. . 25, нет. 6, pp. 1333–1346, 1995.

Просмотр по адресу:

Google Scholar

Фернандес-Хименес А., Паломо Дж. Г. и Пуэртас Ф. Щелочноактивированные шлаковые растворы: механическая прочность2, 900 Исследования цемента и бетона , том.

29, нет. 8, стр. 1313–1321, 1999.

29, нет. 8, стр. 1313–1321, 1999.Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Бахарев, Дж. Г. Санджаян, Ю.-Б. Ченг, «Щелочная активация австралийских шлаковых цементов», Cement and Concrete Research , vol. 29, нет. 1, стр. 113–120, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. А. М. Мело Нето, М. А. Чинкотто и В. Репетт, «Сушка и автогенная усадка паст и строительных растворов с активированным шлаковым цементом», Исследование цемента и бетона , том. 38, нет. 4, стр. 565–574, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Грусковняк, Б. Лотенбах, Л. Хольцер, Р. Фиги и Ф. Виннефельд, «Гидратация активированного щелочью шлака: сравнение с обычным портландцементом», Advances in Cement Research , vol.

. 18, нет. 3, стр. 119–128, 2006 г.

. 18, нет. 3, стр. 119–128, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Пуэртас, Т. Амат, А. Фернандес-Хименес и Т. Васкес, «Механические и долговечные свойства щелочных цементных растворов, армированных полипропиленовыми волокнами», Исследование цемента и бетона , том. 33, нет. 12, стр. 2031–2036, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Владимир З. Влияние типа и дозы щелочного активатора и температуры на свойства щелочно-шлаковых смесей // Строительные материалы. . Вып. 21, нет. 7, стр. 1463–1469, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Коллинз Ф., Санджаян Дж. Г. Прочностные и усадочные свойства щелочно-активированного шлакобетона, содержащего пористый крупный заполнитель, Исследование цемента и бетона , том.

29, нет. 4, стр. 607–610, 1999.

29, нет. 4, стр. 607–610, 1999.Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Кризан и Б. Живанович, «Влияние дозировки и модуля жидкого стекла на раннюю гидратацию щелочношлаковых цементов», Cement and Concrete Research , vol. 32, нет. 8, стр. 1181–1188, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Бахарева, Дж. Г. Санджаяна и Ю.-Б. Ченгб, «Влияние отверждения при повышенной температуре на свойства бетона, активированного щелочным шлаком», Исследование цемента и бетона , том. 29, pp. 1619–1625, 1999.

Посмотреть по адресу:

Google Scholar

Т. Бахарев, Дж. Г. Санджаян, Ю.-Б. Ченг, «Стойкость бетона, активированного щелочью, к кислотному воздействию», Cement and Concrete Research , vol.

33, нет. 10, стр. 1607–1611, 2003.

33, нет. 10, стр. 1607–1611, 2003.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Фатоллах и Х. А. Разак, «Влияние химических активаторов на раннюю прочность обычных портландцементно-шлаковых растворов», Строительство и строительные материалы , том. 24, нет. 10, стр. 1944–1951, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С.-Д. Ван и К.Л. Скривенер, «Продукты гидратации цемента, активированного щелочным шлаком», Cement and Concrete Research , vol. 25, нет. 3, pp. 561–571, 1995.

Посмотреть по адресу:

Google Scholar

F. Pacheco-Torgal, J. Castro-Gomes, and S. Jalali, «Alkali-activated связующие: обзор — часть 1. Историческая справка, терминология, механизмы реакций и продукты гидратации», Строительство и строительные материалы , том.

22, нет. 7, стр. 1305–1314, 2008.

22, нет. 7, стр. 1305–1314, 2008.Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Р. Бро и А. Аткинсон, «Шлаковые растворы на основе силиката натрия, активированные щелочью — часть I. Прочность, гидратация и микроструктура», Cement and Concrete Research , vol. 32, нет. 6, стр. 865–879, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Халил и Э. Мерц, «Иммобилизация среднеактивных отходов в геополимерах», Журнал ядерных материалов , том. 211, нет. 2, стр. 141–148, 1994.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Коллинз и Дж. Г. Санджаян, «Влияние распределения пор по размерам на усадку бетона, активированного щелочным шлаком», Cement and Concrete Research , vol.

30, нет. 9, стр. 1401–1406, 2000.

30, нет. 9, стр. 1401–1406, 2000.Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2012 Mao-chieh Chi et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Влияние частичной замены песка стеклянным порошком на поведение песчано-цементного раствора

Материаловедение и применение Том 10 № 12 (2019 г.), Идентификатор статьи: 97247, 12 страниц

Влияние частичной замены песка стеклянным порошком на поведение песчано-цементного раствора0039 2 , Edjikémé Emeruwa 2

1 Departement Sciences de la Terre, UFR Environnement, Universite Jean Lorougnon Guede, Daloa, Côte d’Ivoire

2 Laboratoire de Géomatériaux et Technologie du Bâtiment (LGTB ), UFR des Sciences de la Terre et des Ressources Minières, Université Felix Houphouet Boigny de Cocody, Абиджан, Кот-д’Ивуар

Copyright © 2019 by author(s) and Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Поступило: 24 июля 2019 г.; Принято: 17 декабря 2019 г.; Опубликовано: 20 декабря 2019 г.

АННОТАЦИЯ

Частичная замена кусков стекла заполнителями в бетоне способствует сокращению использования этого ресурса и сохранению окружающей среды для будущих поколений. Однако бетоны или строительные растворы, смешанные с дробленым стеклом, могут испортиться в течение нескольких лет из-за щелочно-кремнеземной реакции, связанной с размером кусков стекла. Были проведены некоторые исследования, чтобы выяснить, как сбить это явление. Различные проценты стеклянного порошка смешивали с раствором из песка, цемента и измельченных кусочков стекла диаметром от 1 до 5 мм. Полученные продукты подвергались испытаниям на изгиб, испытаниям на прочность при сжатии и устойчивость к кислотному воздействию, а наблюдения с помощью сканирующей электронной микроскопии (СЭМ) проводились после периода сушки от 28 до 180 дней. Результаты показывают повышение механических свойств изделий со стеклянным порошком и улучшение стойкости раствора в кислой среде. Такие улучшения связаны с повышенной адгезией, создаваемой между кусочками дробленого стекла и цементной матрицей, содержащей стеклянный порошок, в результате пуццолановой реакции.

Результаты показывают повышение механических свойств изделий со стеклянным порошком и улучшение стойкости раствора в кислой среде. Такие улучшения связаны с повышенной адгезией, создаваемой между кусочками дробленого стекла и цементной матрицей, содержащей стеклянный порошок, в результате пуццолановой реакции.

Ключевые слова:

Пуццолановая реакция, дробленое стекло, стеклянный порошок, щелочно-кремнеземная реакция

1. Введение

Ежегодно во всем мире производятся миллионы тонн стеклянных бутылок. Промышленность, расположенная в Европейском союзе, Китае и США, производит около 33 млн тонн (млн тонн), 32 млн тонн и 20 млн тонн соответственно [1]. Эти бутылки используются для хранения продуктов и распространяются по всему миру, где они оказались небиоразлагаемыми отходами. В развитых странах большая или меньшая часть (в зависимости от страны) перерабатывается, а большая часть выбрасывается на свалки. Во Франции, например, степень переработки стекла составляет около 75% [2]. может достигать 77,9%, или 3 из 4 бутылок, 100 % которых поступает из системы сбора стекла [3]. Напротив, в Квебеке в 2018 г. на переработку отправляется 28 % стекла [4]. В отличие от развивающихся стран, где нет системы запечатывания и переработки бутылок, бутылки находят в ручьях, лагунах и болотах. В Кот-д’Ивуаре, например, миллионы таких бутылок ежегодно выбрасываются в дикую природу, где они становятся местами распространения возбудителей болезней, связанных со стоячей водой, таких как малярия. По данным [5] в 2017 г. от малярии умерло 435 000 человек. Только на африканский регион приходится 93% от общего числа умерших от малярии. Стеклянные бутылки — настоящая экологическая проблема. Чтобы снизить этот высокий уровень смертности и особенно воздействие стеклянных бутылок на окружающую среду, необходимо предпринять попытки их утилизации в строительном секторе. Это может стать отличным способом развития экономичной и экологически чистой инфраструктуры.

может достигать 77,9%, или 3 из 4 бутылок, 100 % которых поступает из системы сбора стекла [3]. Напротив, в Квебеке в 2018 г. на переработку отправляется 28 % стекла [4]. В отличие от развивающихся стран, где нет системы запечатывания и переработки бутылок, бутылки находят в ручьях, лагунах и болотах. В Кот-д’Ивуаре, например, миллионы таких бутылок ежегодно выбрасываются в дикую природу, где они становятся местами распространения возбудителей болезней, связанных со стоячей водой, таких как малярия. По данным [5] в 2017 г. от малярии умерло 435 000 человек. Только на африканский регион приходится 93% от общего числа умерших от малярии. Стеклянные бутылки — настоящая экологическая проблема. Чтобы снизить этот высокий уровень смертности и особенно воздействие стеклянных бутылок на окружающую среду, необходимо предпринять попытки их утилизации в строительном секторе. Это может стать отличным способом развития экономичной и экологически чистой инфраструктуры.

В литературе авторы опубликовали несколько публикаций на эту тему. Так, некоторые исследователи использовали стеклянные бутылки в качестве заполнителей (диаметр > 1 мм) в бетоне или растворе и даже при изготовлении плитки [6]. Однако возможные реакции щелочи с кремнеземом в этих материалах могут помешать их использованию широкой публикой. Действительно, щелочно-кремнеземные реакции (ЩКР) имеют множество последствий, наиболее тревожными из которых являются необратимые вздутия, приводящие к образованию трещин в конструкциях, снижению механических свойств подвергающегося воздействию бетона [7][8][9].]. Эти реакции происходят, когда щелочные ионы, содержащиеся в пористом растворе, реагируют с реакционноспособным кремнеземом заполнителей. Однако, согласно [10] [11] существует много щелочных источников. Тем не менее цемент является основным источником щелочей (Na + и K + ), которые выделяются в межпоровый раствор при гидратации (рис. 1) [12]. В результате, хотя реакцию нельзя остановить, ее необходимо замедлить или ингибировать реакцию свободного кремнезема.

Так, некоторые исследователи использовали стеклянные бутылки в качестве заполнителей (диаметр > 1 мм) в бетоне или растворе и даже при изготовлении плитки [6]. Однако возможные реакции щелочи с кремнеземом в этих материалах могут помешать их использованию широкой публикой. Действительно, щелочно-кремнеземные реакции (ЩКР) имеют множество последствий, наиболее тревожными из которых являются необратимые вздутия, приводящие к образованию трещин в конструкциях, снижению механических свойств подвергающегося воздействию бетона [7][8][9].]. Эти реакции происходят, когда щелочные ионы, содержащиеся в пористом растворе, реагируют с реакционноспособным кремнеземом заполнителей. Однако, согласно [10] [11] существует много щелочных источников. Тем не менее цемент является основным источником щелочей (Na + и K + ), которые выделяются в межпоровый раствор при гидратации (рис. 1) [12]. В результате, хотя реакцию нельзя остановить, ее необходимо замедлить или ингибировать реакцию свободного кремнезема. И наоборот, другие исследователи использовали стеклянный порошок (диаметром <140 мкм) в качестве минеральной добавки к цементу или бетону [13], [14], [15]. Они подтверждают существование пуццолановой реакции между стеклянным порошком и цементом, что позволяет улучшить характеристики бетонов и строительных растворов. Однако использование только стеклянного порошка потребует высокого уровня измельчения, требующего больших затрат энергии. Кроме того, он быстро изнашивает детали мельницы из-за абразивности стекла.

И наоборот, другие исследователи использовали стеклянный порошок (диаметром <140 мкм) в качестве минеральной добавки к цементу или бетону [13], [14], [15]. Они подтверждают существование пуццолановой реакции между стеклянным порошком и цементом, что позволяет улучшить характеристики бетонов и строительных растворов. Однако использование только стеклянного порошка потребует высокого уровня измельчения, требующего больших затрат энергии. Кроме того, он быстро изнашивает детали мельницы из-за абразивности стекла.

Таким образом, этот проект направлен на изучение другого подхода к использованию стеклянных бутылок в строительстве. Используя дробленое стекло с размером частиц менее 2 мм, можно сэкономить время измельчения и воспользоваться пуццолановой реакцией для замедления щелочно-кремнеземной реакции. Цель этого проекта — показать влияние стеклянного порошка на щелочную реакцию кремнезема в щелочной среде. Для этой цели дробленые стеклянные бутылки частично заменят песок в растворах.

Рисунок 1. Изменение количества минералов в цементном растворе в разное время (C-S-H: Гидрат силиката кальция) [16].

Песок является природным сырьем, полученным в результате изменения горных пород. Согласно «Wentworth Modifiee» и «Gardistat», песок состоит из частиц размером от 0,063 мм до 2 мм [17]. В Кот-д’Ивуаре песок для строительства добывают из рек и лагун. Эта деятельность изменяет водную экосистему и влияет на развитие донных и роющих водных животных. Таким образом, замена песка дроблеными стеклянными бутылками увеличит долю вторичного использования стекла в строительных материалах и защитит эту водную среду. Таким образом, эта работа специально направлена на определение оптимальной скорости замены песка стеклом и сокращение использования лагунного песка.

2. Материалы и методика эксперимента

2.1. Свойства оборудования

2.1.1. Цемент

Цемент, используемый в этом исследовании, представляет собой белый цемент типа ЦЕМ I и класса прочности 52,5 МПа. Его удельная поверхность, определенная по методу Блейна, составляет 3820 см 2 /г. Его химический состав приведен в табл. 1. Содержание в щелочной (KO + Na 2 O) 0,3 % и в SO 3 2,47 % находится в установленных [18] пределах, которые составляют соответственно 0,66 % — 0,90 % и менее 3%.

Его удельная поверхность, определенная по методу Блейна, составляет 3820 см 2 /г. Его химический состав приведен в табл. 1. Содержание в щелочной (KO + Na 2 O) 0,3 % и в SO 3 2,47 % находится в установленных [18] пределах, которые составляют соответственно 0,66 % — 0,90 % и менее 3%.

2.1.2. Заполнители

Используемые заполнители были разделены на две группы в зависимости от их размера: мелкие заполнители и крупные заполнители.

— Мелкие заполнители (диаметр < 2 мм), в основном песок и дробленый стеклянный порошок.

Песок добыт из лагуны. Распределение его частиц по размерам, показанное на рисунке 2, определяли с использованием ситовой колонки. Его модуль крупности и песчаный эквивалент составляют соответственно 2,15% и 97,5%.

На рис. 3 представлена рентгеновская дифрактограмма песка, полученная с помощью рентгеновского дифрактометра с Co-Kα-излучением. Пики были идентифицированы с помощью программного обеспечения под названием «diffract plus Evra version 12», которое указывает на то, что песок состоит в основном из зерен кварца (SiO 2 ) (рис. 3). Стеклянный порошок получали измельчением использованной бутылки. Использовались два типа бутылок: коричневые бутылки (PBB) и зеленые бутылки (PBV). Распределение частиц по размерам и химический состав этих стеклянных порошков определяли, соответственно, с помощью седиментологии и рентгенофлуоресцентного анализа.

3). Стеклянный порошок получали измельчением использованной бутылки. Использовались два типа бутылок: коричневые бутылки (PBB) и зеленые бутылки (PBV). Распределение частиц по размерам и химический состав этих стеклянных порошков определяли, соответственно, с помощью седиментологии и рентгенофлуоресцентного анализа.

На рисунке 4 и в таблице 2 показаны размер частиц и химический состав этих двух типов стеклянного порошка. Их доля в SiO 2 + Al 2 O 3 + Fe 2 O 3 составляет 65,78% и 69,84% соответственно для бутылок зеленого и коричневого цвета. Содержание SO 3 составляет менее 0,1%. Коричневые бутылки можно рассматривать как пуццоланы, так как сумма SiO 2 + Al 2 O 3 + Fe 2 O 3 составляет примерно 70%, а содержание SO 3 ниже максимально допустимого значение 4%. Напротив, коричневые бутылки не соответствуют всем требованиям ASTM C618, поэтому они не являются пуццоланом [19]. ]. Согласно [20], химические составы порошков прозрачного стекла и порошка цветного стекла очень схожи. Таким образом, эти материалы можно рассматривать как пуццолановые материалы. Модули крупности и удельные поверхности по Блейну обоих стеклянных порошков составляют соответственно 1,44; 1121 см 2 г/г и 1,85; 906 см 2 /г для коричневых и зеленых бутылок.

]. Согласно [20], химические составы порошков прозрачного стекла и порошка цветного стекла очень схожи. Таким образом, эти материалы можно рассматривать как пуццолановые материалы. Модули крупности и удельные поверхности по Блейну обоих стеклянных порошков составляют соответственно 1,44; 1121 см 2 г/г и 1,85; 906 см 2 /г для коричневых и зеленых бутылок.

— Крупные заполнители (2 мм < диаметр < 5 мм) представляют собой осколки разбитых коричневых бутылок. Они были выбраны потому, что их химический состав не делает их пуццоланами.

Рисунок 2. Распределение частиц песка по размерам.

Рис. 3. Рентгенограмма песка (q) кварца.

Рисунок 4. Распределение размеров частиц стеклянных порошков.

Таблица 1. Химический состав цемента.

Таблица 2. Химический состав бутылок.

2.2. Образец продукции

Растворы изготавливаются из песка (25%), цемента (21%) и крупных заполнителей (54%). Их готовили согласно [21]. Количество воды для затворения было одинаковым для всех образцов: В/Ц = 0,6. Вместо песка добавляют немного стеклянного порошка. Процент замещения варьируется от 10% до 65% для каждого вида бутылок. Образцы минометов 40×40×160 мм 3 изготовлены по [22]. Через 24 часа эти образцы извлекали из формы и хранили в воде до 28 дней.

Их готовили согласно [21]. Количество воды для затворения было одинаковым для всех образцов: В/Ц = 0,6. Вместо песка добавляют немного стеклянного порошка. Процент замещения варьируется от 10% до 65% для каждого вида бутылок. Образцы минометов 40×40×160 мм 3 изготовлены по [22]. Через 24 часа эти образцы извлекали из формы и хранили в воде до 28 дней.

2.3. Методы испытаний

2.3.1. Испытания на прочность на изгиб и сжатие

Прочность строительных растворов на сжатие и изгиб определяли в соответствии с NF EN 1015-11 [23] с использованием гидравлического пресса марки CONTROLS. Испытание проводили при постоянной нагрузке 5 Н·с -1 через 2 сут, 7 сут и 28 сут [24]. Три образца (40×40×160 мм 3 ) каждого состава подвергали испытаниям на изгиб, а образцы того же типа подвергали испытанию на сжатие. Итак, всего было изготовлено по шесть образцов каждой композиции. Значения прочности на сжатие и изгиб были средними значениями, полученными для этих образцов. Были проведены испытания и полученные значения прочности на сжатие использованы для расчета индекса сжатия (I Rc ) по формуле:

Были проведены испытания и полученные значения прочности на сжатие использованы для расчета индекса сжатия (I Rc ) по формуле:

I Rc = R dα /R до (1)

с R dα = прочность на сжатие при d = дни содержания α = % стеклянного порошка; R d 0 Прочность на сжатие в d дней, содержащая 0% стеклянного порошка.

2.3.2. Наблюдения с помощью СЭМ

Микроструктуру строительных растворов исследовали с помощью СЭМ. РЭМ работал в вакууме и при ускоренном напряжении 15 кВ. Применяли рабочее расстояние 3 мм и наклон устанавливали на 0°C.

Чтобы обнаружить наличие геля (гидратов цемента) и выявить влияние стеклянного порошка на этот гель, анализ строительных растворов с использованием энергодисперсионной рентгеновской спектроскопии (ЭДС) был связан с РЭМ. Эти тесты проводились на ступках (со стеклянным порошком и/или без него) в возрасте 28 и 180 дней.

2.3.3. Испытание строительного бруска

Чтобы оценить влияние стеклянного порошка на его способность ограничивать ASR, были проведены испытания строительного бруска с использованием стеклянного порошка в качестве частичного заменителя песка. В этих методах испытаний через 24 часа после литья растворные бруски извлекали из формы и вымачивали в воде в течение 28 дней. Затем бруски раствора переносили в емкость с 5% раствором HCl. В разные моменты времени фиксировались изменения массы брусков раствора. Первое считывание проводилось непосредственно перед замачиванием брусков известкового раствора в 5%-ном растворе HCl. Следующие измерения проводились через определенные промежутки времени после выдержки в 5% растворе HCl до 50 дней. Строительные бруски с 0%; 10%; В этом исследовании использовали 35% и 50% стеклянный порошок. Потеря массы рассчитывалась для оценки тенденции стойкости строительных растворов к воздействию раствора HCl. Потерю массы выражали следующим уравнением.

В этих методах испытаний через 24 часа после литья растворные бруски извлекали из формы и вымачивали в воде в течение 28 дней. Затем бруски раствора переносили в емкость с 5% раствором HCl. В разные моменты времени фиксировались изменения массы брусков раствора. Первое считывание проводилось непосредственно перед замачиванием брусков известкового раствора в 5%-ном растворе HCl. Следующие измерения проводились через определенные промежутки времени после выдержки в 5% растворе HCl до 50 дней. Строительные бруски с 0%; 10%; В этом исследовании использовали 35% и 50% стеклянный порошок. Потеря массы рассчитывалась для оценки тенденции стойкости строительных растворов к воздействию раствора HCl. Потерю массы выражали следующим уравнением.

Δm = 100(M 0 − M t )/M 0 (2)

с M 0 масса образца после 28 сут выдержки в воде и M 2 после выдержки массы образца в 5% растворе HCl в разные дни.

3. Результаты

3.1. Прочность на изгиб

Прочность на изгиб

В возрасте 2, 7 и 28 дней прочность на изгиб растворов, содержащих оба вида стеклянного порошка в различных дозировках вместо песка, показана в таблице 3.

В раннем возрасте 2 и 7 дней , по мере увеличения дозировки стеклянного порошка с 0% до 50% прочность на изгиб увеличивалась для обоих видов стекла, но с 50% до 65% стеклянного порошка прочность на изгиб уменьшалась. Такая же тенденция наблюдается и в изменении прочности на изгиб растворов, содержащих оба вида стеклянного порошка, через 28 сут. Однако сравнение прироста прочности на изгиб в раннем возрасте (2 и 7 дней) и 28 дней показывает, что прирост прочности на изгиб для растворов с ПБВ становится больше, чем у растворов с ПБВ через 28 дней (рис. 5). Поскольку ПБВ и ПБВ мельче песка, его частичная замена обоих видов стеклянного порошка, размер зерен которого был разбросан, может повысить прочность строительных растворов на изгиб до определенной степени замещения. С другой стороны, изменение прироста прочности на изгиб ПБВ через 28 дней по сравнению с приростом прочности на изгиб ПБВ зависит от химического состава стеклянных порошков.![]()

Таблица 3. Прочность на изгиб различных норм замещения в строительных растворах.

υ: стандартное отклонение.

Рисунок 5. Изменение прироста прочности на изгиб в зависимости от дозировки стеклянного порошка в разном возрасте.

Это, вероятно, связано с пуццолановым действием стеклянного порошка, которое развивается от среднесрочного до долгосрочного за счет повышения устойчивости к вторичному гелеобразованию CSH и расходу портландита, высвобождаемого при гидратации цемента [25]. При степени замещения более 50% прочность на изгиб обоих растворов снижается. Это падение прочности связано с эффектом неоднородности.

3.2. Индекс сжатия

На рис. 6 показаны изменения индекса сжатия строительных растворов, содержащих различные дозировки стеклянного порошка. Как показано на рис. 6, индекс сжатия также увеличивается для обоих типов стеклянного порошка по мере того, как дозы стеклянного порошка вместо песка увеличиваются на 50%. Показатели сжатия порошка стекла ПБВ выше, чем у порошка стекла ПБВ. Но на 28 сутки показатели стеклопорошка ПБВ становятся больше. Такие же уведомления были получены для индексов изгиба. Следовательно, за эти результаты отвечает не режим разрушения раствора, а наличие стеклянного порошка. Это говорит о том, что увеличение дозы стеклянного порошка вместо песка может эффективно повысить прочность растворов на сжатие, поскольку стеклянный порошок известен как эффективный пуццолановый материал согласно [19].].

Но на 28 сутки показатели стеклопорошка ПБВ становятся больше. Такие же уведомления были получены для индексов изгиба. Следовательно, за эти результаты отвечает не режим разрушения раствора, а наличие стеклянного порошка. Это говорит о том, что увеличение дозы стеклянного порошка вместо песка может эффективно повысить прочность растворов на сжатие, поскольку стеклянный порошок известен как эффективный пуццолановый материал согласно [19].].

3.3. Реакция с раствором HCl

Слабоконцентрированный раствор HCl используется для воздействия на образцы с целью разрушения текущего портландита. Макроскопически это отражается потерей массы образцов. На рис. 7 показана потеря массы строительных растворов в зависимости от возраста созревания. Как правило, потеря массы уменьшается, а содержание стеклянного порошка увеличивается независимо от возраста строительного раствора. Кроме того, на рисунке также показано, что для образцов, содержащих стекло, от 2 до 28 дней созревания потеря массы увеличивается, а за пределами этого периода она уменьшается с увеличением срока созревания, за исключением образцов без стеклянного порошка. Это изменение связано с реакцией между стеклянным порошком и портландитом, которая происходит с течением времени. Фактически, во время этой реакции портландцемента с водой трехкальциевый силикат и двухкальциевый силикат превращаются в силикат кальция и гидроксид кальция или портландит (Ca(OH) 2 ). Часть Ca(OH) 2 участвует в гидратации трехкальциевого алюмината и тетракальциевого ферроалюмината. То, что осталось, находится в отвержденном цементе в виде раствора или твердого вещества. Он может генерировать несколько реакций: ASR и пуццолановую реакцию. Эти реакции ответственны за повреждение (ASR) или улучшение характеристик (пуццолановая реакция) бетона.

Это изменение связано с реакцией между стеклянным порошком и портландитом, которая происходит с течением времени. Фактически, во время этой реакции портландцемента с водой трехкальциевый силикат и двухкальциевый силикат превращаются в силикат кальция и гидроксид кальция или портландит (Ca(OH) 2 ). Часть Ca(OH) 2 участвует в гидратации трехкальциевого алюмината и тетракальциевого ферроалюмината. То, что осталось, находится в отвержденном цементе в виде раствора или твердого вещества. Он может генерировать несколько реакций: ASR и пуццолановую реакцию. Эти реакции ответственны за повреждение (ASR) или улучшение характеристик (пуццолановая реакция) бетона.

3.4. Наблюдение с помощью СЭМ и анализ ЭДС

Наблюдения за структурой образцов с помощью СЭМ показывают множество различий (рис. 8). После 180 дней хранения фотографии образцов без замены свидетельствуют о появлении трещин в матрице и на границах раздела дробленой стеклянной матрицы (рис. 8(б) и рис. 8(в)). Этого не видно на фотографиях тех же образцов, наблюдаемых в возрасте 28 дней (рис. 8(а)). На других фотографиях образцов, содержащих 35 % стеклянного порошка, через 28 и 180 дней трещины не появляются ни в цементирующей матрице, ни на границах раздела дробленой стеклянной матрицы (рис. 8(г) и рис. 8(д)).

8(в)). Этого не видно на фотографиях тех же образцов, наблюдаемых в возрасте 28 дней (рис. 8(а)). На других фотографиях образцов, содержащих 35 % стеклянного порошка, через 28 и 180 дней трещины не появляются ни в цементирующей матрице, ни на границах раздела дробленой стеклянной матрицы (рис. 8(г) и рис. 8(д)).

Анализ ЭДС границ раздела измельченной стеклянной матрицы для образцов без стеклянного порошка через 180 дней указывает на образование промежуточного соединения в этих зонах. В этом соединении большое содержание силикона (Si), небольшое количество кальция (Ca) и калия (K) (рис. 9). Для этого состава характерно наличие щелочно-силикагеля [26]. В результате образования этого соединения может произойти растрескивание матрицы и отделение дробленого стекла (рис. 8(c)).

Различие в структуре образцов можно объяснить действием стеклянного порошка на образование микротрещин. По мнению (авторов), между стеклянным порошком и цементом происходит реакция. Эта реакция способствует развитию микротрещин и отделению стекломассы от цементной матрицы. Добавление стеклянного порошка вызывает еще одну реакцию, которая способствует улучшению структуры за счет предотвращения микротрещин и разделения щебня на границах раздела стекло-цемент. Эта реакция препятствует или способствует закрытию микротрещин (рис. 8(d) и рис. 8(e)). Это объясняет увеличение механических характеристик, плотности, снижение пористости и скорости истирания.

Добавление стеклянного порошка вызывает еще одну реакцию, которая способствует улучшению структуры за счет предотвращения микротрещин и разделения щебня на границах раздела стекло-цемент. Эта реакция препятствует или способствует закрытию микротрещин (рис. 8(d) и рис. 8(e)). Это объясняет увеличение механических характеристик, плотности, снижение пористости и скорости истирания.

Рисунок 6. Изменение индекса сжатия в зависимости от дозировки стеклянного порошка в разном возрасте.

Рис. 7. Изменение потери массы растворов, погруженных в раствор HCl.

Рисунок 8. СЭМ-микрофотографии растворов, содержащих цементный осколок (а) без стеклянного порошка через 28 дней (б) без стеклянного порошка через 180 дней (в) увеличение раствора без стеклянного порошка через 180 дней; (г) с 35% стеклянного порошка через 28 дней; (e) с 35% стеклянного порошка через 180 дней.

Рисунок 9. Образец без стеклянного порошка через 180 дней (а) СЭМ-изображение (б) ЭДС-график зоны вблизи осколка.

4. Выводы

Данное исследование посвящено частичной замене стеклянного порошка песком в песчано-цементном растворе, содержащем осколки стекла диаметром от 1 до 5 мм. Стеклянный порошок в различных соотношениях вводили в растворы и подвергали механическим испытаниям при 2; 7 и 28 дней. Из анализа результатов можно сделать следующий вывод:

— Присутствие осколков стекла в строительном растворе привело к образованию микротрещин и отслоению матрицы, хотя ее устойчивость все еще увеличивается до 28-дневного возраста. За это явление ответственны кристаллизация цемента и щелочная реакция кремнезема.

— Добавление стеклянного порошка (диаметр < 1 мм) улучшает прочность строительных растворов на изгиб и сжатие за счет дополнительного образования CSH в порах. Эти CSH возникли в результате реакции между гидроксидом кальция, выделяющимся при гидратации цемента, и силикатным гелем из стеклянного порошка.

— Увеличение прочности через 28 дней превосходит 20% и 4% прочности растворов без стеклянного порошка соответственно при сжатии и изгибе, когда стеклянный порошок превосходит или равен 10%. Можно понять, что если при увеличении количества стеклянного порошка прочность строительных растворов возрастает меньше, то оптимальное содержание стеклянного порошка достигается примерно при 20 %.

Можно понять, что если при увеличении количества стеклянного порошка прочность строительных растворов возрастает меньше, то оптимальное содержание стеклянного порошка достигается примерно при 20 %.

Это исследование показывает, что дробленое стекло и стеклянный порошок могут использоваться в качестве заполнителей в строительстве.

Добавление стеклянного порошка улучшает механические свойства строительных растворов (прочность на изгиб и сжатие) в течение длительного времени за счет образования вторичного CSH, который заполняет поры и улучшает сцепление частиц с цементной матрицей и устойчивость строительных растворов к раствору кислоты.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Процитировать эту статью

Джомо С.А., Куаку С.Х., Куадио К.С., Боффуе М.О. и Эмерува, Э. (2019) Влияние частичной замены песка стеклянным порошком на поведение песчано-цементного раствора. Материаловедение и приложения, 10, 756-767. https://doi.org/10.4236/msa.2019.1012055

https://doi.org/10.4236/msa.2019.1012055

Ссылки

- 1. Рашед А.М. (2014) Переработанные отходы стекла как замена тонкого заполнителя в цементных материалах на основе портландцемента. Строительство и строительные материалы, 72, 340-357. https://doi.org/10.1016/j.conbuildmat.2014.08.092

- 2. Lemontri 2019 le recyclage du verre. https://lemontri.fr/le-recyclage-du-verre

- 3. Verre avenir (2019) Le recyclage du verre. http://www.verre-avenir.fr/Le-recyclage-du-verre/L-histoire-du-recyclage

- 4. Le journal de Québèc (2019) Une Solution trouvée pour recycler toutes les bouteilles en verre. https://www.journaldequebec.com/2019/08/12/une-solution-trouvee-pour-regler-la-crise-du-verre

- 5. OMS (2018) Paludisme. Le rapport de cette annee en un clin d’æil. https://www.who.int/malaria/media/world-malaria-report-2018/fr

- 6. Джомо С.А., Куаку С.Х., Куадио К.С., Боффуэ М.О. и Эмерува, Э. (2016) Определение состава одноместного автомобиля с включением tessons de bouteille de verre.

Международный журнал инноваций и прикладных исследований, 17, 269-274.

Международный журнал инноваций и прикладных исследований, 17, 269-274. - 7. Ларив, К. (1998) Совместный вклад экспериментов и моделирования в понимание щелочной реакции и ее механических эффектов. ОА 28, Центральная лаборатория печати дорог и мостов, 278 с.

- 8. Dehaudt, S. (2002) Исследование деградации бетона, подвергнутого щелочно-кремнеземной реакции. Кандидат наук. Лилльского университета, Лилль, 215 стр.

- 9. Марзук, Х. и Лэнгдон, С. (2003) Влияние щелочно-агрегатной реактивности на механические свойства бетона высокой и нормальной прочности. Цементные и бетонные композиты, 25, 549-556. https://doi.org/10.1016/S0958-9465(02)00094-X

- 10. Константинер Д. и Даймонд С. (2003) Выделение щелочи из полевых саров в раствор пор. Исследования цемента и бетона, 33, 549-554. https://doi.org/10.1016/S0008-8846(02)01001-3

- 11. Gillott, J.E. and Rogers, C.A. (2003) Поведение агрегатов кремнеземистого бонита из района Монреаля.

Исследования цемента и бетона, 33, 471-480. https://doi.org/10.1016/S0008-8846(02)00956-0

Исследования цемента и бетона, 33, 471-480. https://doi.org/10.1016/S0008-8846(02)00956-0 - 12. Лонге П., Бурглен Л. и Зельвер А. (1974) Жидкая фаза гидратированного цемента. Обзор строительных материалов и общественных работ, 676, 35-41.

- 13. Байарс, Э.А., Чжу, Х. и Моралес, Б. (2004 г.) Conglasscrete I, Заключительный отчет по Программе действий в отношении отходов и ресурсов. Университет Шеффилда, Шеффилд.

- 14. Перейра де Оливейра, Л.А., Кастро Гомес, Г.Дж.П. и Сантос, П. (2008) Оптимизация пуццолановой реакции измельченных отходов стекла, включенных в цементные растворы. Университет Бейра Интериор, Ковилья.

- 15. Идир, Р., Сир, М. и Тагнитаму, А. (2010) Массив Peuton valoriser le verre dans les betons? Etude des propriétés des betons de verre. Технологии валоризации, 16, 70-77.

- 16. Locher, F.W., Richartz, W. and Sprung, S. (1976) Erstarren von Zement 1, Reaktion und Gefùgeentwicklung. Зе-мент-Кальк-Гипс, 29, 442.

- 17. URDA-NRC (2002) Полевой справочник по описанию и отбору проб почв, Версия 2. Сравнение оценочных и гранулометрических классификаций. 2.

- 18. ASTM C150 (2004) Стандартные технические условия для термообработанного плоского стекла — стекла типа HS, типа FT с покрытием и без покрытия.

- 19. ASTM C618 (2015) Спецификация для угольной летучей золы и сырого или кальцинированного природного пуццолана для использования в бетоне. ASTM International, Западный Коншохокен.

- 20. Ислам Садыкул Г.М., Рахман М.Х. и Кази, Н. (2017) Порошок из отходов стекла как частичная замена цемента для устойчивого производства бетона. Международный журнал устойчивой застроенной среды, 6, 37-44. https://doi.org/10.1016/j.ijsbe.2016.10.005

- 21. NF P 15-403 (1996) Sable normal et mortier normal. АФНОР, Париж.

- 22. НФ ЕН 196-1 (2005) Методы испытаний цемента. Определение прочности. Европейский комитет по стандартизации, Брюссель.

цемента, 1 ч. песка и 1 ч. жидкого стекла.

цемента, 1 ч. песка и 1 ч. жидкого стекла.

29, нет. 8, стр. 1313–1321, 1999.

29, нет. 8, стр. 1313–1321, 1999. . 18, нет. 3, стр. 119–128, 2006 г.

. 18, нет. 3, стр. 119–128, 2006 г. 29, нет. 4, стр. 607–610, 1999.

29, нет. 4, стр. 607–610, 1999. 33, нет. 10, стр. 1607–1611, 2003.

33, нет. 10, стр. 1607–1611, 2003. 22, нет. 7, стр. 1305–1314, 2008.

22, нет. 7, стр. 1305–1314, 2008. 30, нет. 9, стр. 1401–1406, 2000.

30, нет. 9, стр. 1401–1406, 2000. Международный журнал инноваций и прикладных исследований, 17, 269-274.

Международный журнал инноваций и прикладных исследований, 17, 269-274. Исследования цемента и бетона, 33, 471-480. https://doi.org/10.1016/S0008-8846(02)00956-0

Исследования цемента и бетона, 33, 471-480. https://doi.org/10.1016/S0008-8846(02)00956-0