Жидкое стекло для бетона пропорции: Как правильно добавлять жидкое стекло в цементный раствор

Жидкое стекло для бетона: как развести, пропорции

Жидкое стекло — это силикатное решение, которое быстро затвердевает и используется в строительстве и отделке для обеспечения огнеустойчивости и влагостойкости. Когда используется в бетоне, оно становится дополнительным компонентом, улучшающим его характеристики.

Содержание:

- Виды жидкого стекла и область его применения

- Искусственный камень

- Клеевые и окрасочные растворы

- Добавки в строительные бетонные растворы

- Плюсы и минусы бетонных растворов с силикатными добавками

- Приготовление бетона с жидким стеклом

- Рекомендованные пропорции

- Устройство гидроизоляции

- Устройство термозащиты

- Стяжка полов

Оно позволяет придать бетонным растворам на цементной основе совершенно новые физические качества, что существенно расширяет область их применения.

Виды жидкого стекла и область его применения

В строительстве применяются два вида жидкого стекла – калиевый и натриевый раствор.

- Натриево-силикатный. Широко применяется для гидроизоляции. Добавляемый в раствор для штукатурки стен натриевый раствор силикатов используется для обработки стен подвальных помещений и цокольных этажей. Данный вид растворов отлично сочетается с другими строительными и отделочными составами.

- Калиевый. Имеет высокий уровень кристаллизации, поэтому он обладает повышенной стойкостью к механическим повреждениям. Используется в основном в качестве обмазочного гидроизолирующего материала, в том числе для обработки деревянных поверхностей.

Растворы силикатов применяются в трёх основных областях строительства.

Искусственный камень

Благодаря способности жидкого стекла ускорять схватывание бетонных растворов и придавать им повышенную твёрдость, силикаты используются для получения высокопрочного искусственного камня.

Клеевые и окрасочные растворы

Силикатные растворы применяются в качестве добавок при создании клеевых составов для монтажа каменных и бетонных отделочных материалов. Такие силикатные клеи служат отличным скрепляющим материалом, обладающим хорошей адгезией и стойкостью к воздействию внешней среды.

Такие силикатные клеи служат отличным скрепляющим материалом, обладающим хорошей адгезией и стойкостью к воздействию внешней среды.

Добавление жидкого стекла в окрасочные составы позволяет придать им огнестойкость и гидроизолирующие свойства.

Добавки в строительные бетонные растворы

Если добавить жидкое стекло в бетон, можно улучшить его технические характеристики, прежде всего влагостойкость и жаропрочность.

Рассмотрим подробнее, как использовать жидкое стекло для бетона при отделочных и строительных работах в домашних условиях.

Плюсы и минусы бетонных растворов с силикатными добавками

На современном рынке строительных материалов представлен широкий ряд всевозможных композитных составов, используемых в качестве улучшающих добавок в цементные растворы.

Однако, популярность такого проверенного временем материала, как жидкое стекло, не уменьшается.

Смешивая жидкое стекло с цементном, можно получить бетонные растворы, которые используются при следующих строительных работах:

- При строительстве бетонных фундаментов зданий, стенок колодцев, канализационных коллекторов и прочих конструкций, эксплуатировать которые предполагается в условиях повышенной влажности.

- При заливке бетонной стяжки, когда требуется придать ей дополнительные гидроизолирующие и прочностные свойства.

- При оштукатуривании поверхностей, подверженных значительному нагреву – каминов, печей и т.д.

Среди плюсов цементных составов с жидким стеклом можно назвать:

- Высокий уровень адгезии с любыми поверхностями.

- Отличные гидроизолирующие свойства благодаря способности силикатного раствора заполнять все поры в бетоне.

- Повышенная прочность, которая достигается введением в состав бетона силикатных растворов.

Как и все другие строительные материалы, жидкое стекло с цементном имеет и свои недостатки. Прежде всего, это быстрая кристаллизация и застывание раствора, в результате чего он время его использования ограничено.

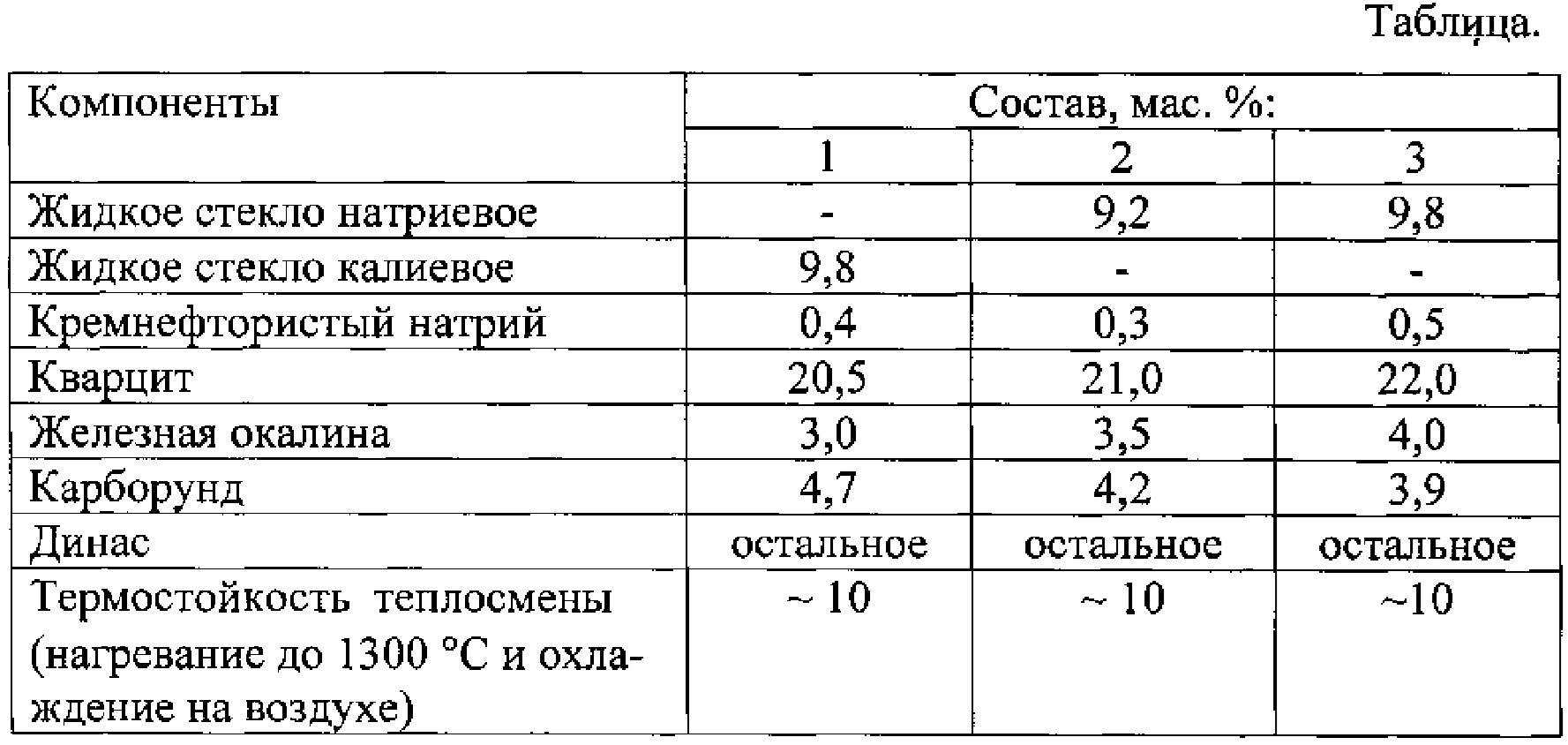

Впрочем в отдельных случаях это может являться большим плюсом. В таблице показано соотношение схватывания цементного раствора в зависимости от процентной доли жидкого стекла в его составе.

| Процентная доля жидкого силиката | Начало схватывания, мин | Время полного высыхания, ч |

|---|---|---|

| 0 | 60 | Не менее 7 суток |

| 2 | 40 | 24 |

| 5 | 30 | 16 |

| 8 | 15 | 8 |

| 10 | 5-7 | 4 |

Бетон, смешанный с силикатным составом, нельзя использовать для возведения несущих конструкций.

Дело в том, что при увеличении доли силикатов прочность бетона сначала увеличивается, но затем значительно снижается. Так, если смешать жидкое стекло и цемент, то через неделю такой раствор по крепости будет на 1/3 превышать бетон без добавок силикатов.

Так, если смешать жидкое стекло и цемент, то через неделю такой раствор по крепости будет на 1/3 превышать бетон без добавок силикатов.

Однако уже через пару недель прочность силикатно-цементного раствора начинает падать, и к концу месяца со дня заливки он уже на 25% уступает по крепости чистому бетону. И чем выше доля стекла в пропорции смеси, тем более хрупким становится бетон к концу его полного высыхания.

Приготовление бетона с жидким стеклом

Для приготовления цементного раствора с добавлением жидкого силиката вам понадобятся следующие инструменты:

- Ёмкость для смешения компонентов раствора – большое ведро или строительный таз.

- Строительный миксер – специальная насадка на перфоратор, предназначенная для смешивания различных строительных растворов.

- Защитная одежда – перчатки и очки для защиты от попадания раствора силикатов на кожу и слизистые оболочки.

Жидкое стекло может быть токсичным, поэтому при его попадании в глаза, их следует тщательно промыть проточной водой.

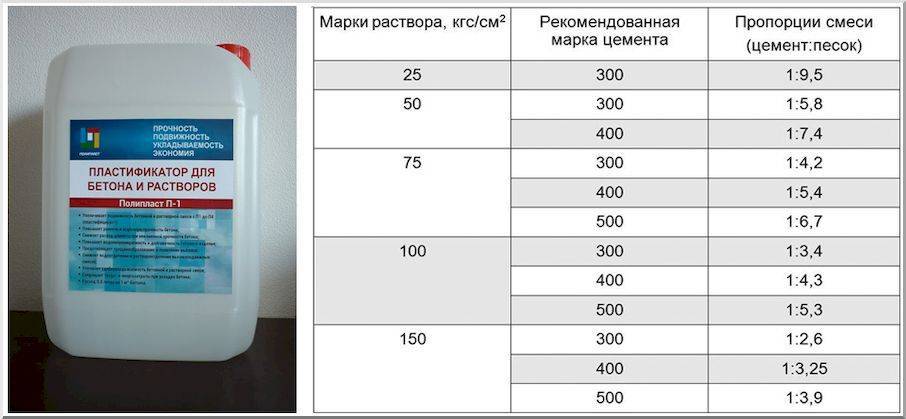

Рекомендованные пропорции

Устройство гидроизоляции

Гидроизоляция стен и полов подвалов и цокольных этажей при помощи силикатных растворов применяется в случае повышенного уровня грунтовых вод или при отсутствии надёжно дренажной системы вокруг дома. При этом почвенная влага может проникать внутрь подвального помещения сквозь поры и микротрещины в бетоне, создавая там сырость.

В целях предотвращения этого рекомендуется произвести оштукатуривание внутренних стен цементно-силикатным раствором.

Для этого следует взять 1 часть цемента и добавить к нему 2,5 части просеянного песка. После этого берём жидкое стекло в объёме 1/6 – 1/7 части от объёма цемента. То есть, если для приготовления штукатурной смеси использовано 10 кг цемента, жидкого силиката требуется взять около 1,5 л.

Силикат легко растворяется в воде, достаточно лишь хорошенько их перемешать при помощи строительного миксера. Полученной водно-силикатной смесью заливаем цемент с песком и размешиваем до получения нужной вам консистенции.

Для гидроизоляции бетонных стенок бассейнов, водяных колодцев или канализационных коллекторов нужно приготовить обмазочный раствор со значительно большим содержанием силиката.

Для этого берётся цемент и песок в пропорции 1 к 1, а к ним следует добавить жидкое стекло в таком же объёме и разбавленное в воде.

Полученная смесь должна быть достаточно пластичной и по своей консистенции походить на жидкую сметану.

В таблице представлено рекомендуемое соотношение компонентов для гидроизоляции различных конструкций.

| Назначение | Цемент, частей | Песок, частей | Жидкое стекло, частей |

|---|---|---|---|

| Гидроизоляция колодцев | 1 | 1 | 1 |

| Гидроизоляция обычная | 4 | 4 | 1 |

| Грунтовка стяжки | 0 | 1 | 1 |

| Огнеупорные смеси | 4 | 1,5 | 1,5 |

| Для заполнения пустот | 3 | 1 | 1 |

| Водостойкая штукатурка (для наружных работ) | 1 | 2,5 | 0,5 |

Нанесение силикатно-цементной гидроизоляции производится в два этапа.

Следует помнить, что силикатный раствор имеет очень ограниченное время использования. Поэтому приготавливать его следует непосредственно перед нанесением на оштукатуриваемую поверхность.

Устройство термозащиты

При соединении жидких силикатов с цементными растворами можно получить материал, обладающий замечательными огнестойкими качествами. Обычный бетон начинает терять свою прочность и монолитную целостность уже при повышении его температуры до 200 – 300 °C.

Подобный бетон применяется при строительстве промышленных объектов в металлургической отрасли. В частном строительстве огнестойкие составы могут быть применены при кладке отопительных печей и каминов, строительстве дымоходов, обмуровке водогрейных котлов, оштукатуривании нагревающихся поверхностей.

В частном строительстве огнестойкие составы могут быть применены при кладке отопительных печей и каминов, строительстве дымоходов, обмуровке водогрейных котлов, оштукатуривании нагревающихся поверхностей.

Огнестойкость в данном случае обеспечивает кристаллическая решётка застывших силикатов, не позволяющая разрушаться и остальным компонентам бетона.

Стяжка полов

Использоваться силикаты могут и при заливке стяжки полов. При этом рекомендуется также произвести грунтование несущих поверхностей чистым жидким стеклом. Это придаст бетонным полам водоотталкивающие свойства, а деревянные полы защитит от образования плесени и грибка.

Поверх загрунтованной черновой поверхности заливается стяжка, в которую добавляется раствор силикатов примерно в пропорции не более 5% от общего объёма пескобетона.

Похожие статьи- Противоморозные добавки для бетона: свойства и правила применения

При пониженной температуре твердение бетонов замедляется: вода замерзает и прекращается процесс гидратации вяжущего. Для бетона в раннем возрасте такие…

Для бетона в раннем возрасте такие… - Стяжка для теплого пола своими руками: пропорции

Тёплые полы в настоящее время являются новым, но уже достаточно популярным способом обогрева жилого помещения. При установке системы напольного обогрева… - Бетон своими руками — советы мастеров

Технология изготовления бетона достаточно сложный процесс. Бетон необходим для строительства любых зданий. Он служит основой для фундамента помещения,…

Смеси и материалы GFRC — Бетонная сеть

Смеси и материалы для GFRC

GFRC можно распылять непосредственно на форму с помощью соответствующего оборудования. NEG America

Этот уникальный камин был создан с использованием стеклопластика. Absolute ConcreteWorks

Традиционное напыление GFRC представляет собой смесь с низким водоцементным отношением. Большинство декоративных изделий из стеклопластика, за исключением искусственных камней, изготавливаются с использованием двухслойного процесса с очень тонким (от 1/8 до 3/16 дюйма) лицевым покрытием и более толстым подкладочным слоем.

- Песок и цемент обычно используются в соотношении примерно 1 к 1, хотя в некоторых составах смесей требуется немного более высокое содержание вяжущих материалов (см. «Конструкция смеси GRFC», Concrete Décor , июнь/июль 2008 г.).

- Благодаря высокому содержанию цемента и низкому водоцементному отношению (от 0,33 до 0,38) стеклопластик может быстро высыхать и не набирать полную прочность. Традиционно панели GFRC отверждали во влажной комнате в течение 7 дней. Сегодня это чаще всего преодолевается за счет использования акриловой полимерной добавки, которая служит в качестве отвердителя для предотвращения испарения воды из смеси. Акрил обычно находится в жидкой форме. Майк Драйвер из NEG America рекомендует использовать 5% акриловых твердых частиц по весу цемента, что, по его словам, приведет к той же прочности, что и при 7-дневном мокром отверждении.

- Акрил также дает бетон, который быстро набирает прочность. Панели и столешницы из стеклопластика готовы к использованию в течение 3 дней.

Майк Веллман, Concast Studios в Океании, Калифорния, использует в своих смесях 30% жидкой акриловой эмульсии и 70% воды.

Майк Веллман, Concast Studios в Океании, Калифорния, использует в своих смесях 30% жидкой акриловой эмульсии и 70% воды. - Волокна добавляются в смесь в количестве от 2% до 3% для предварительно смешанного стеклопластика или от 4% до 6% по весу для смесей для распыления.

- Многие специалисты по GFRC также используют в своих смесях микрокремнезем, метакаолин или другие пуццоланы. Это снижает проницаемость бетона, делая его более водостойким, а также снижает щелочность бетона, а значит, не влияет на стекло — оба эти фактора означают повышение прочности бетона. Vitro Minerals производит пуццолановый материал, который они называют VCAS 160 (для остеклованного алюмосиликата кальция). VCAS 160 изготавливается в основном из отходов E-стекла, что делает его «зеленым» материалом, поскольку он заменяет цемент побочным промышленным продуктом. Компания Vitro Materials показала, что VCAS 160 (ранее называвшийся VCAS Micron HS) требует на 10% меньше воды, чем микрокремнезем или метакаолин, может использоваться при уровне замещения цемента до 30% и имеет белый цвет.

Исследования, спонсируемые NEG America, показывают, что идеальный коэффициент замещения составляет 25% от общего количества вяжущих материалов — при таком уровне увеличение прочности не задерживается, и все ASR контролируется.

Исследования, спонсируемые NEG America, показывают, что идеальный коэффициент замещения составляет 25% от общего количества вяжущих материалов — при таком уровне увеличение прочности не задерживается, и все ASR контролируется.

Найдите ближайших ко мне подрядчиков, которые работают с GFRC.

Типичная смесь GFRC (предварительно смешанная)

- Рубленое стекловолокно AR — от 2 до 3% по весу для предварительно смешанной; от 4% до 6% для распыления

- Эмульсия акрилового полимера-5% акриловых твердых частиц по массе цемента

- Цемент типа I или II

- Песок:цемент приблизительно равен 1:1

- Пуццолан (VCAS) с заменой цемента от 10 до 25%

- Добавки: суперпластификатор (сильнодействующий понизитель воды, такой как поликарбоксилат) для лицевого слоя и литого (самоуплотняющегося) тыльного покрытия

- Сухая или жидкая краска для лицевых покрытий

- При двухслойной системе смесь для лицевого покрытия не содержит волокон, которые были бы видны при полировке, но содержит интегральный краситель, поэтому вам нужно заплатить только за окрашивание небольшого количества бетона.

Часто в эту смесь добавляют суперпластификатор.

Часто в эту смесь добавляют суперпластификатор. - Защитный слой содержит стекловолокно, но не имеет цвета. Именно этот слой обеспечивает прочность.

- Защитный слой может также содержать сильнодействующий понизитель воды (суперпластификатор), если он должен быть залит на место. Для секций, которые должны сохранять вертикальную форму, таких как раковины или края столешницы, пластификатор не используется, чтобы смесь оставалась жесткой.

- Поддержание примерно одинакового соотношения воды и цемента и содержания полимера в смеси лицевого покрытия и подкладочном слое важно для того, чтобы характеристики усадки обоих слоев были одинаковыми, и вы не получили скручивания.

Найти производителей: Смеси для стеклопластика

Найти местных поставщиков: Магазины декоративного бетона

Рекомендуемые продукты

Чистая литая смесь для стеклопластика Доступен в белом или сером цвете, в мешках по 50 фунтов. Пистолет с бункером

Бункер большой емкости вмещает 2,5 галлона Ручной миксер

Однолопастной миксер профессионального уровня.

Пистолет с бункером

Бункер большой емкости вмещает 2,5 галлона Ручной миксер

Однолопастной миксер профессионального уровня.Частичная замена песка отходами стекла в производстве бетона

Стекло — прозрачный или полупрозрачный материал, который используется в производстве таких материалов, как листовое стекло и тарное стекло. Он производится путем быстрого охлаждения расплавленных компонентов, таких как кварцевый песок, чтобы предотвратить образование видимых кристаллов. Стекло — отличный материал для вторичной переработки, а его применение, в том числе производство бетона, снижает затраты энергии на производство бетона (Gautam et al, 2012). Использование отходов стекла в производстве бетона все еще редкость из-за щелочно-кремнеземной реакции (ASR), которая снижает долговечность и прочность бетона (Lui, 2011).

Заполнитель из стеклобоя имеет угловатую форму и гладкий на ощупь. Он жесткий, но также хрупкий и ломкий (Чен и др., 2006; Таха и Ноуну, 2008). Переработка стеклянных отходов и превращение их в мелкий заполнитель для производства бетона сокращает площадь свалок и потребность в природном сырье в строительном секторе (Ракшвир и Бараи, 2006). В исследовании Ibrahim (2017) было обнаружено, что отходы стекла могут заменить песок до 40% по весу, не влияя на прочность на растяжение и сжатие по сравнению с контрольным бетоном. Он заметил, что 15% частичная замена была оптимальной дозировкой.

Переработка стеклянных отходов и превращение их в мелкий заполнитель для производства бетона сокращает площадь свалок и потребность в природном сырье в строительном секторе (Ракшвир и Бараи, 2006). В исследовании Ibrahim (2017) было обнаружено, что отходы стекла могут заменить песок до 40% по весу, не влияя на прочность на растяжение и сжатие по сравнению с контрольным бетоном. Он заметил, что 15% частичная замена была оптимальной дозировкой.

Чтобы решить экологические и экономические проблемы цементной/бетонной промышленности, Malik et al. (2013) использовали отходы стекла в качестве частичной замены мелких заполнителей (песка) в бетоне. Было изготовлено несколько образцов путем замены песка на стеклосодержание 10%, 20%, 30% и 40% по массе в бетоне марки М-25. Образцы были испытаны на сжимаемость, прочность на разрыв и плотность через 28 дней после отверждения. Результаты эксперимента сравнивались с результатами обычного бетона. Образцы, содержащие дробленое стеклобоя, имели более высокую прочность на сжатие для частиц крупностью 0,1-1,18 мм с заменой мелких заполнителей до 30% по массе. Также было показано, что образцы из стекла более экономичны и экологичны.

Также было показано, что образцы из стекла более экономичны и экологичны.

Ramana and Samdani (2013) изучили влияние замены мелких песчаных заполнителей отходами стекла в диапазоне 0%, 5%, 10%, 15%, 20%, 25% и 30%. Исследовательская работа изучала прочность на сжатие, прочность на растяжение при разделении и прочность на изгиб, а также другие механические свойства. Результаты лабораторных испытаний были записаны и сравнены с традиционными бетонными результатами. Результаты показали, что механические свойства улучшались при замене мелких заполнителей дробленым стеклом в количестве 15%, но снижались при замене мелких заполнителей в количестве 30%.

Дабири и др. (2018) оценили влияние на прочность на сжатие и, что более важно, влияние на вес бетона путем замены мелких заполнителей частицами отходов стекла. Для достижения поставленных целей было изготовлено 27 кубических образцов, 6 из которых были изготовлены из обычного бетона, а остальные содержали частицы стекла, смешанные в различных количествах. В стеклянные кубики добавляли микрокремнезем для предотвращения щелочно-кремнеземной реакции (ASR). По результатам испытаний замена заполнителей стеклянными частицами повысила прочность на сжатие более чем на 30%. Было установлено, что вес бетона практически не меняется. Оптимальная пропорция замены заполнителей частицами стеклобоя, согласно исследованиям, составляет 50%.

В стеклянные кубики добавляли микрокремнезем для предотвращения щелочно-кремнеземной реакции (ASR). По результатам испытаний замена заполнителей стеклянными частицами повысила прочность на сжатие более чем на 30%. Было установлено, что вес бетона практически не меняется. Оптимальная пропорция замены заполнителей частицами стеклобоя, согласно исследованиям, составляет 50%.

Ганирон и др. (2014) провели экспериментальное исследование, чтобы найти замену крупным заполнителям в бетонных смесях. В исследовании вместо крупных заполнителей использовались дробленые стеклянные бутылки, и наблюдалось влияние на физико-механические свойства смеси. Результаты испытаний показали, что замена крупных заполнителей переработанными стеклянными бутылками в количестве до 10 % по массе и добавление 5 % по массе в бетонную смесь обеспечивает приемлемые значения прочности на сжатие. В ходе эксперимента было показано, что переработанные стеклянные бутылки могут эффективно заменить крупные заполнители.

Тургут и Яхлизде (2009) изучили и сравнили физические и механические свойства бетонных кубиков, заменив в бетонной смеси различное количество тонкого стекла (FG) и крупного стекла (CG). Значения нескольких параметров, включая прочность на сжатие, прочность на изгиб, прочность на растяжение при расщеплении и сопротивление истиранию образцов, измеряли и наблюдали при замене 20% FG. Результаты показали, что прочность на сжатие, прочность на изгиб, прочность на растяжение при раскалывании и сопротивление истиранию были 69.%, 90%, 47% и 15% соответственно выше, чем у типичного образца бетона. Согласно полученным данным, при уровне замены 20 % по массе ФГ снижается щелочно-кремнеземная реакция (ЩКР) в бетоне.

Отходы стекла в бетоне Kavyateja et al. (2016) изучали использование дробленого стекла в качестве заменителя мелких заполнителей в производстве бетона. Контрольная смесь в пропорции 1:1,5:3 была замешана по объему с водоцементным отношением 0,5. Коэффициенты замещения в выборках варьировались от 0% до 40% с разницей между ними в 10%. Для изучения изменения их прочности на сжатие были отлиты кубические образцы бетона размером 150 мм x 150 мм x 150 мм и испытаны через 3 дня, 7 дней, 28 дней, 56 дней и 9 дней.0 дней. Согласно экспериментальным данным, прочность на сжатие увеличивается до 20%-й дозы замещения, затем снижается при 30% и 40%-ной дозе замещения. Испытание на прочность при раскалывании также показало, что прочность на раскалывание снижается по мере увеличения содержания стекла.

Для изучения изменения их прочности на сжатие были отлиты кубические образцы бетона размером 150 мм x 150 мм x 150 мм и испытаны через 3 дня, 7 дней, 28 дней, 56 дней и 9 дней.0 дней. Согласно экспериментальным данным, прочность на сжатие увеличивается до 20%-й дозы замещения, затем снижается при 30% и 40%-ной дозе замещения. Испытание на прочность при раскалывании также показало, что прочность на раскалывание снижается по мере увеличения содержания стекла.

Jain et al (2020) исследовали возможность использования твердых отходов, таких как гранитный порошок от гранитной промышленности и порошок натронно-известкового стекла из использованных стеклянных бутылок, в производстве бетона. В научно-исследовательской работе исследована долговечность смешанных бетонных смесей с использованием порошка отходов стекла и гранитного порошка при различных количествах замещения. В бетонные смеси добавляли стеклянный порошок (ГП) в количестве 5%, 10%, 15%, 20%, 25% и гранитный порошок (ГрП) в количестве 10%, 20%, 30%, 40%. и 50% соответственно в качестве частичной замены цемента и песка.

В бетонные смеси добавляли стеклянный порошок (ГП) в количестве 5%, 10%, 15%, 20%, 25% и гранитный порошок (ГрП) в количестве 10%, 20%, 30%, 40%. и 50% соответственно в качестве частичной замены цемента и песка.

Водопоглощение, водопроницаемость, кислотное воздействие, воздействие сульфатов и быстрое испытание на проникновение хлоридов (RCPT) использовались для оценки долговечности серии смешанных смесей. Исследование микроструктуры проводили с помощью сканирующего электронного микроскопа (СЭМ) и рентгеновской дифракции (РД). Прочностные свойства бетона, содержащего 15 % ГП и 30 % ГрП вместо цемента и песка соответственно, показали значительное повышение. Результаты показывают, что бетон со смесью стеклогранита обладает улучшенной водопроницаемостью и абсорбцией. Реакция смешанной смеси на воздействие сульфатов и кислот была значительно лучше, чем у контрольной бетонной смеси.

Ibrahim (2020) использовал отработанное стекло в качестве частичной замены крупного заполнителя в соотношениях 0%, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, и 50% по массе. Как на затвердевшей, так и на свежей стадиях исследовались некоторые механические и другие свойства бетона. Результаты исследования показали, что использование отходов стекла в качестве частичной замены крупного заполнителя привело к снижению подвижности, плотности и водопоглощения бетона. Тем не менее, это улучшило прочность бетона на растяжение и сжатие, пока не был достигнут коэффициент замещения веса 25%. По результатам испытаний, при увеличении содержания отходов прочностные характеристики постепенно увеличиваются до определенного момента, после чего постепенно снижаются. Наивысшим уровнем влияния был коэффициент замещения 25%.

Как на затвердевшей, так и на свежей стадиях исследовались некоторые механические и другие свойства бетона. Результаты исследования показали, что использование отходов стекла в качестве частичной замены крупного заполнителя привело к снижению подвижности, плотности и водопоглощения бетона. Тем не менее, это улучшило прочность бетона на растяжение и сжатие, пока не был достигнут коэффициент замещения веса 25%. По результатам испытаний, при увеличении содержания отходов прочностные характеристики постепенно увеличиваются до определенного момента, после чего постепенно снижаются. Наивысшим уровнем влияния был коэффициент замещения 25%.

Согласно исследованиям, опубликованным в нескольких статьях, отходы стекла и стеклянный порошок эффективно используются в качестве частичной замены мелких и крупных заполнителей в бетоне. Согласно полученным данным, частицы стеклобоя могут улучшить прочность бетона на сжатие, прочность на изгиб, удобоукладываемость и прочность на растяжение. Заменив мелкие заполнители стеклянным порошком в соотношении 20% по весу, можно достичь наивысшей прочности на сжатие. Добавление частиц стеклобоя в бетон также оказалось более экономичным и экологически безопасным, чем обычный бетон.

Добавление частиц стеклобоя в бетон также оказалось более экономичным и экологически безопасным, чем обычный бетон.

[1] Chen C.H., Huang R, Wu J.K. и Yang C.C. (2006): Частицы отходов E-стекла, используемые в цементирующих смесях. Cement and Concrete Res 36(3):449–56

[2] Дабири Х., Шарбатдар М.К., Кавьяни А. и Багдади М. (2018): Влияние замены песка частицами отработанного стекла на физико-механические Параметры бетона. Civil Engineering Journal 2018 (4):1646-1652

[3] Ганирон Т. У. (2014): Эффект использования стеклянных бутылок в качестве альтернативных грубых заполнителей в бетонной смеси. Международный журнал архитектуры и гражданского строительства с помощью ИКТ 2014 (02):1-10

[4] Гаутам С.П., Сривастава В. и В.К. Агарвал В. К. (2012 г.): Использование отходов стекла в качестве мелкого заполнителя в бетоне. Ж. акад. Инд. Рез. 1(6):320-322

[5] Лю М. (2011): Включение матового стекла в самоуплотняющийся бетон. Construction and Building Materials 25 (2): 919-925 https://doi.org/10.1016/j.conbuildmat.2010.06.092

Construction and Building Materials 25 (2): 919-925 https://doi.org/10.1016/j.conbuildmat.2010.06.092

[6] Ibrahim K.I.M (2017): The Effect of Using Waste Glass [WG ] в качестве частичной замены песка на бетон. IOSR Journal of Mechanical and Civil Engineering (IOSR-JMCE) 14(2):41-45

[7] Ибрагим КИМ (2020): Переработанные отходы стекла [РГ] в бетоне. Glob J Eng Sci. 6(1): 2020 http://dx.doi.org/10.33552/GJES.2020.06.000627

[8] Джайн К.Л., Санчети Г., Лалит Кумар Гупта Л.К. (2020): Показатели долговечности отходов гранита и стеклянного порошка бетон с добавками, Строительство и строительные материалы, том 252, 2020 г., 119075, https://doi.org/10.1016/j.conbuildmat.2020.119075

[9] Кавятежа Б.В., Редди П.Н., Мохан У.В. (2016): Исследование прочностных характеристик дробленого стекла, используемого в качестве мелких заполнителей в бетоне. International Journal of Research in Engineering and Technology (05):157-160

[10] Малик М.И.

Для бетона в раннем возрасте такие…

Для бетона в раннем возрасте такие… Майк Веллман, Concast Studios в Океании, Калифорния, использует в своих смесях 30% жидкой акриловой эмульсии и 70% воды.

Майк Веллман, Concast Studios в Океании, Калифорния, использует в своих смесях 30% жидкой акриловой эмульсии и 70% воды. Исследования, спонсируемые NEG America, показывают, что идеальный коэффициент замещения составляет 25% от общего количества вяжущих материалов — при таком уровне увеличение прочности не задерживается, и все ASR контролируется.

Исследования, спонсируемые NEG America, показывают, что идеальный коэффициент замещения составляет 25% от общего количества вяжущих материалов — при таком уровне увеличение прочности не задерживается, и все ASR контролируется. Часто в эту смесь добавляют суперпластификатор.

Часто в эту смесь добавляют суперпластификатор.