Ж б монолитный каркас: преимущества, виды и технология строительства

Железобетонный монолитный каркас: применение и этапы сооружения

Содержание

- 1 Преимущества и недостатки

- 2 Область применения

- 3 Этапы сооружения

- 3.1 Монтаж каркаса из арматуры

- 3.2 Монтаж опалубки

- 3.3 Заливка бетона и уплотнение

- 3.4 Сушка смеси

- 3.5 Демонтаж опалубки

Монтаж железобетонных каркасов зачастую применяется в строительстве многоэтажных домов, зданий и сооружений. Используя каркасы из железобетона в частных домах с малым количеством этажей, значительно увеличивается стоимость на строительные работы, а также материалы. Поэтому прежде чем приступить к возведению зданий, необходимо внимательно ознакомиться со всеми преимуществами и недостатками выбранных материалов.

Преимущества и недостатки

Железобетонный каркас используется в строительстве сборный и монолитный. Выделяют следующие преимущества сборного каркаса:

- При строительстве частного дома со сборным железобетонным каркасом отсутствует потребность в подогреве места работы в холодное время года.

Это значительно экономит затраты на энергоресурсы.

Это значительно экономит затраты на энергоресурсы. - Используя сборный каркас, можно хранить железобетонные материалы на стройке, это обеспечивает непрерывность процесса сборки конструкции.

- Возводя дом со сборным каркасом из железобетона, уменьшается потребность в непрофессиональной рабочей силе.

- Еще одним преимуществом сборного каркаса является наличие дополнительной площади, что не наблюдается в монолитном сооружении.

- В сравнении с монолитными конструкциями сборный железобетонный каркас производится в стенах завода.

- К плюсам сборного каркаса относят быстроту сооружения здания, частного дома и других строительных объектов.

- Моментальная прочность после установки и заделки швов на каркасах.

К недостаткам относят неудобство размещения арматуры, которая неподвластна изгибанию. Помимо этого, опорные стыки сборных конструкций напрягаются при больших размерах сетки. Все эти недостатки ведут к немалому расходу материала на несущие опоры. Еще одним недостатком сборных каркасов является ограничение в формах, которые изначально установлены заводом-изготовителем.

Еще одним недостатком сборных каркасов является ограничение в формах, которые изначально установлены заводом-изготовителем.

Также недостатком железобетонных каркасов является сложность в доставке строительных элементов, это приводит к их повреждениям в процессе транспортировки до объекта стройки. Еще одним минусом таких конструкций является привлечение вспомогательной техники при сооружении здания, что приводит к дополнительным денежным затратам.

Возводя монолитное здание, нужно обеспечивать непрерывный технологический процесс доставки материалов на строительную площадку. Также при монолитных работах увеличивается потребность в использовании арматурной стали. Качественные работы монолитного сооружения требуют постоянных вкладываний на очистку опалубки.

Вернуться к оглавлению

Область применения

Чаще всего такие каркасы используют в многоэтажках.Железобетонная конструкция актуальна в строительстве домов, состоящих из двух этажей, а также неполных каркасов в многоэтажных кирпичных домах. При конструкции каркасов с легкими ограждениями стен и перегородок из качественных материалов приводит к снижению общей массы здания, по сравнению с сооружениями с массивными стенами.

При конструкции каркасов с легкими ограждениями стен и перегородок из качественных материалов приводит к снижению общей массы здания, по сравнению с сооружениями с массивными стенами.

Также применяются железобетонные монолитные каркасы в промышленных общественных зданиях, а именно в больших цехах, стадионах, выставочных залах. Каркасные конструкции нашли свое применение в монтаже основы больших стеновых ограждений с застеклением.

Вернуться к оглавлению

Этапы сооружения

Сооружение железобетонного каркаса для дома состоит из следующих этапов: строится каркас из арматуры по всей длине и ширине конструкции, далее, монтируется опалубка, для установки которой применяются прочные щиты нужных размеров. Затем приступают к заливке бетона, рекомендуют доверить это дело профессионалам, так как только им известны особенности приготовления бетона с высшими качественными показателями, также специалисты лучше справятся с нюансами заливания бетонного раствора. Чтобы в результате заливки не образовались пустоты, строители используют различные уплотняющие приспособления.

Чтобы в результате заливки не образовались пустоты, строители используют различные уплотняющие приспособления.

После того как раствор уложен приступают к его сушке, особенно важно уделить этому этапу внимание в холодное время года, когда отсутствует естественный процесс высыхания. По окончании всех работ, связанных с сооружением каркаса, необходимо провести демонтаж опалубки и приступить к утеплению.

Вернуться к оглавлению

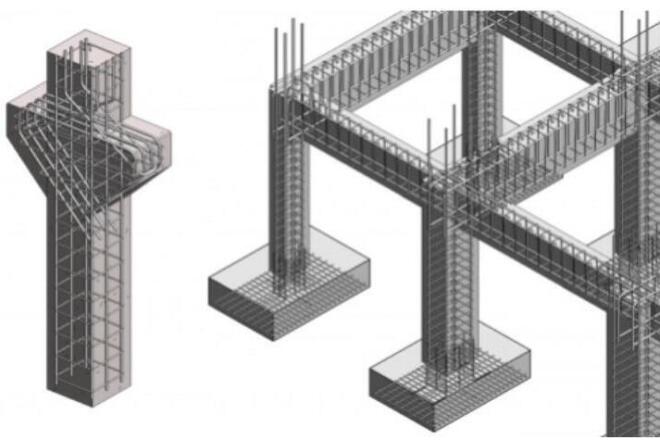

Монтаж каркаса из арматуры

Устанавливая железобетонную конструкцию из арматуры, не требуется много усилий и количества расходуемого металла. Однако строительство дома с железобетонными каркасами требует много этапов и стадий. Для его изготовления потребуются следующие инструменты и материалы:

- пассатижи;

- металлические уголки;

- кирпичи;

- обрезные доски;

- рулетка;

- молоток;

- прутья;

- полиэтилен;

- доски.

Начинают установку каркаса из арматуры с монтажа опалубки, которая состоит из обрезных досок. Затем по периметру опалубки крепится проволока, и короб погружают в скважину. Чтобы предать прочности бетону и удалить лишнюю воду из раствора, применяют полиэтиленовую пленку, которой застилают дно ямы и ее стены. Далее, вбивают прутья с определенным шагом на дно конструкции и выкладывают по нему кирпичи. Затем на ровную поверхность из кирпичей ставят арматуру, которую вяжут из проволоки с помощью специальных пистолетов или крючков.

Затем по периметру опалубки крепится проволока, и короб погружают в скважину. Чтобы предать прочности бетону и удалить лишнюю воду из раствора, применяют полиэтиленовую пленку, которой застилают дно ямы и ее стены. Далее, вбивают прутья с определенным шагом на дно конструкции и выкладывают по нему кирпичи. Затем на ровную поверхность из кирпичей ставят арматуру, которую вяжут из проволоки с помощью специальных пистолетов или крючков.

Вернуться к оглавлению

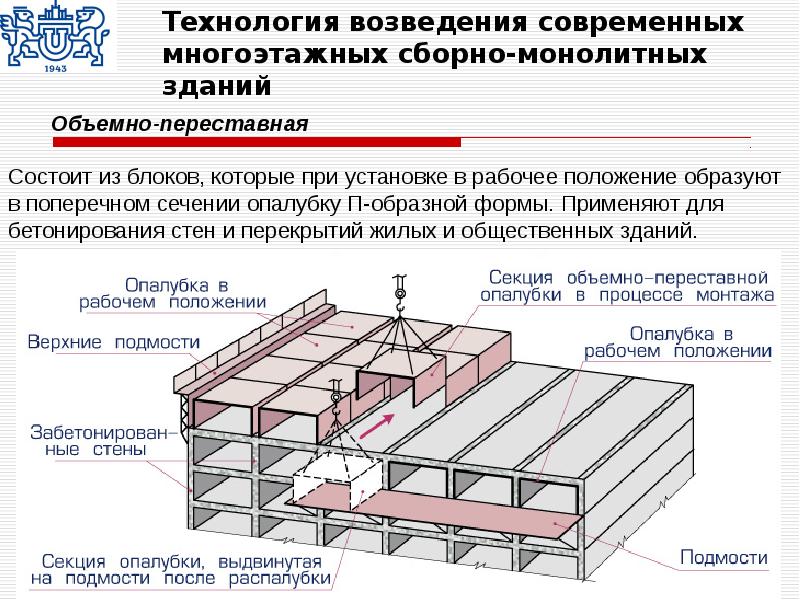

Монтаж опалубки

Монтировать опалубку начинают с подготовительных работ площадок, которые включают в себя: очистку территории площадки, ее разравнивание, а также исключение впадин и бугров. Затем происходит изготовление брусков из досок, которые сбивают между собой и размещают друг от друга на метровом расстоянии. Далее, для надежности конструкции создают деревянные хомуты. Они необходимы для исключения распирания опалубки и обеспечения дополнительной устойчивости.

Вернуться к оглавлению

Заливка бетона и уплотнение

После установки каркаса из арматуры приступают к заливке бетона. Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

Чтобы уплотнить бетонный раствор вибрированием в строительной практике используют специальные вибраторы. Они, в свою очередь, отличаются устройствами и способом функционирования. Существует несколько вариантов вибрировать бетон:

- Применяя заливку слоями, используют вибрирование поверхности, при котором волны от поверхности бетона распространяются в середину.

- При необходимости вибрирования опалубки применяют наружное воздействие, так как волны внутри бетона могут разрушить конструкцию опалубки.

- Самый распространенный способ, применение которого возможно для различных сооружений и объемов – это глубинное вибрирование, при котором механизм опускается вглубь раствора.

На продолжительность вибрирования раствора влияет ее консистенция. Чтобы узнать время прекращения процесса, нужно обратить внимание на следующие показатели:

- Пузырьки воздуха перестали образовываться на поверхности бетона.

- Начинает появляться небольшое количество жидкого слоя бетонной смеси.

- Бетон перестал усаживаться.

Если вовремя не остановить вибрирование, это приведет к расслоению бетонного раствора.

Вернуться к оглавлению

Сушка смеси

Чтобы бетон был прочным и долговечным, при его изготовлении нужно соблюдать весь технологический процесс. Из-за наличия в растворе воды, бетон подвергается замерзанию и, соответственно, увеличивается в размере. Опытные строители нашли выход из ситуации, применяя разогрев бетона. Для создания оптимальной температуры используют следующие способы:

- электродный прогрев;

- обогрев нагревательными проводами;

- термос;

- индукционный нагрев;

- предварительный разогрев раствора.

Хорошим методом является электродный прогрев, но для достижения желаемого температурного режима лучше применять мероприятия в комплексе.

Вернуться к оглавлению

Демонтаж опалубки

Как только бетон достиг своей максимальной прочности, приступают к разборке опалубки, выполнять которую рекомендуют квалифицированным рабочим. Начинают демонтаж со снятия боковых деталей опалубки, придерживаясь определенной последовательности действий. Далее, с особой осторожностью принимаются к разборке сводов, так как в момент удаления арки сооружение держит на себе весь свой вес и при внезапной нагрузке может случиться обвал. Поэтому демонтаж конструкции проводят плавно с равномерным опусканием поддерживающих брусьев. А балочные опоры удаляются одновременно.

8 главных элементов сборного каркаса МКС

Мы проектируем и строим здания и сооружения преимущественно в сборно-монолитном железобетонном каркасе. Расскажем в этой статье про его особенности и преимущества, а также пройдемся по 8 основным элементам.

Расскажем в этой статье про его особенности и преимущества, а также пройдемся по 8 основным элементам.

Ostrova.jpg

ЖК «Острова» в Казани: смотрите видеообзор объекта

Почему сборно-монолитный?

Несущий остов в наших проектах представлен готовыми заводскими изделиями — это колонны, преднапряжённые ригели, плиты перекрытия и другие элементы. Все элементы объединяются с помощью омоноличивания стыков — колонны с ригелем и ригеля с плитой перекрытия. При этом объём монолитных работ не превышает 7% от общего объёма работ строительства.

Это дает нам экономический эффект за счёт быстрого возведения несущих конструкций: под одним краном строители монтируют до 4000 кв.м каркаса в месяц. Производство монолитных работ существенно зависит от погодных условий и времени года. Суровый климат в нашей стране вынуждает строителей использовать дополнительные средства: модификаторы для понижения температуры замерзания воды, электропрогрев бетона или другие способы поддержания тепла.

Это приводит к удорожанию строительных работ. Представьте, если вы строите, например, небольшое по современным меркам 9-этажное здание из монолитного каркаса: сколько энергии потребуется для его прогрева?

Наша технология строительства позволяет изготовить на заводе сборные элементы с высокой степенью точности и надежности, ускорить темпы строительства в 1,5-2 раза по сравнению с монолитным и кирпичным строительством, снизить расход основных материалов(цемент, щебень, арматура) в среднем в 2 раза, а также производить строительные работы до -25°С без потери качества и скорости монтажа конструкций.

Конструктивные особенности

Наша каркасная система дает большой простор для архитекторов: им будет несложно сформировать объёмно-планировочные решения за счёт сетки колонн до 12х12 м, которые соединяются ригелями под любым углом. Обычно ригели ухудшают эстетику интерьера помещений — их края выступают в местах пересечения потолков и стен. В нашем каркасе такого нет: мы закладываем ригели в межквартирных стенах или скрываем их в раскладке плит перекрытий.

Cборный каркас позволяет нам увеличить полезную площадь квартир на 5-9% в сравнении с кирпичным домостроением и в зависимости от планировочных решений. В преимущество железобетона верил архитектор Ле Корбюзье уже в начале 20 века: он декларировал знаменитые «5 отправных точек современной архитектуры». В них он отверг предназначение стен как несущей конструкции, провозгласил свободную планировку помещений и свободный от нагрузок фасад, который теперь может принимать любые формы. Эти положения актуальны и сейчас: железобетон был главным строительным материалом XX века и скорее всего останется им в XXI.

Элементы каркаса

А теперь — краткий обзор 8 главных элементов нашего каркаса.

1. Колонны выполняются неразрезными высотой до 5-ти этажей. Сечение колонн определяется расчетом и может быть от 250х250 до 400х600 с шагом 50 мм в любом направлении. Если потребуется большее сечение колонны по расчету, то производится стыковка двух колонн или параллельно, или под углом, или в виде «Т»-образное сечения. Стыковка колонн по высоте выполняется посредством штепсельного стыка.

Стыковка колонн по высоте выполняется посредством штепсельного стыка.

2. Ригели могут быть длиной до 12 (иногда до 15) метров. Наиболее оптимальная с экономической точки зрения сетка для жилья 7-7,5 м. Сечения ригелей в основном 300х250(h) или 400х250(h). А в случае попадания ригеля в край жилой комнаты — высотой сечения 100 и 150 мм. Соответственно, связевые ригели вдоль плит перекрытия могут выполнятся скрытыми.

3. Плиты перекрытия применяются как безопалубочной формовки (ПБ), так и с агрегатно-поточных линий (ПК). Допускается устройство вырезов в плитах в ПБ — шириной не более 1-й пустоты, в ПК — до 1/3 пролета, но с внесением усиления в чертежи изделия.

4. Лестницы состоят из сборных маршей, индивидуальных балок под их опирание и пустотных плит для площадок.

5. Диафрагмы жёсткости устанавливаются в зданиях выше 5-ти этажей. Чаще всего диафрагмы размещают в районе лестничной клетки с частичным опиранием на нее лестничной площадки и балки, а также в межквартирных перегородках.

6. Шахты лифтов выполняются как полносборные (тюбинги), так и состоящие из отдельных панелей. Они объединяются в пространственный элемент на строительной площадке с помощью стыковки элементов на сварке или омоноличивания выпусков в торцах панелей.

7. Балконные плиты обычно применяются в сборном исполнении с опиранием на 2 или 3 стороны. Конфигурация балконных плит может быть различна в зависимости от архитектурных решений.

8. Консольные рамки устраиваются под кирпичную кладку, когда она используется в качестве облицовки фасада. В рамки мы помещаем термовкладыши, чтобы обеспечить утепление ригелей и колонн каркаса.

Посмотрите видеоролик c наглядной демонстрацией нашего каркаса: от изготовления изделий на заводе до сдачи объекта в эксплуатацию.

One Column vs. Two Beams — это честная игра? – S. K. Ghosh Associates LLC

Требования к прочной колонне и слабой балке в наших нормах и стандартах для проектирования рам с особыми моментами гарантируют, что при высокой сейсмической нагрузке пластический шарнир возникает на концах балки, а не на концах колонны. А как насчет стыка, в котором две балки соединяются в одну колонну? Должна ли колонна по-прежнему быть прочнее двух балок? Приведенная ниже переписка проливает свет на эту тему.

А как насчет стыка, в котором две балки соединяются в одну колонну? Должна ли колонна по-прежнему быть прочнее двух балок? Приведенная ниже переписка проливает свет на эту тему.

Q. У нас есть вопрос о требованиях ACI 318-14 «Сильная колонна — слабая балка» (SC/WB). У нас двухэтажное железобетонное здание. Должны ли мы соответствовать SC/WB на верхнем этаже кадра момента, или цель кода состоит в том, чтобы позволить нам игнорировать его, поскольку будет трудно достичь состояния SC/WB с двумя лучами, обрамляющими только один? колонка ниже? Для проектирования зданий из конструкционной стали раздел E3.4a AISC 341 освобождает колонны, используемые в одноэтажном здании или на верхнем этаже многоэтажного здания, от требований SC/WB. Есть ли в ACI 318-14 такое исключение?

A. Мы согласны с тем, что довольно непрактично пытаться выполнить требования SC/WB в местах, где два луча соединяются в одну колонну. А в соответствии с нормами ACI 318-11 и более ранними нормами столбец верхнего уровня обычно имел факторизованное осевое сжимающее усилие, которое составляло менее 0,10 A g f’ c , и поэтому проверка SC/WB не требовалась.

К сожалению, в соответствии с кодом ACI 318-14 все столбцы обрабатываются одинаково, и Раздел 18.7.3.2 не предусматривает каких-либо исключений из требований SC/WB, как это сделали ACI 318-11 и AISC 341-10 Раздел E3.4a для стали. (См. рисунок ниже для требований SC/WB в бетоне.)

Таким образом, несоблюдение требования SC/WB по соединению двух балок в одну колонну в настоящее время не санкционировано ACI 318-14.

На самом деле, даже если бы пластиковые петли образовались вблизи верхнего конца колонн ваших двухэтажных каркасных конструкций, это не должно было бы оказать значительного пагубного влияния на неупругие характеристики здания или его несущую способность под действием силы тяжести.

Фактически, Техническое описание сейсмического проектирования NEHRP № 1 (NIST GCR 16-917-40), Сейсмостойкое проектирование железобетонных рам с особым моментом: Руководство для практикующих инженеров , второе издание, выпущенное Национальным институтом стандартов и технологий в августе 2016 г. , предлагает следующие рекомендации по теме:

, предлагает следующие рекомендации по теме:

«Может быть разумно сделать исключение из требования ACI 318 к прочным колоннам / слабым балкам на уровне крыши здания … Колонны в таких местах обычно выдерживают относительно низкие осевые силы, и изгибное шарнирное соединение колонн на этом уровне не будет неблагоприятно влиять на общий механизм рамы … Если колонна слабее, чем балки, обрамляющие колонну в таких местах, колонна должна быть детализирована, чтобы позволить ей создать изгибный шарнир без критического снижения прочности». «На уровне крыши или в другом подобном месте либо колонна должна выступать на небольшое расстояние над уровнем крыши, либо продольные стержни должны быть зацеплены по направлению к центру колонны, чтобы можно было создать диагональные распорки сжатия внутри соединения».

Если выбран первый вариант, колонна должна выступать над верхней частью балки на высоту, позволяющую всем продольным стержням колонны развить свой полный предел текучести в месте пересечения между колонной и верхней частью балки (см. рисунок ниже). ).

рисунок ниже). ).

Если выбран второй вариант, единственным требованием NEHRP является зацепление продольной стали колонны по направлению к центру колонны, как показано на рисунке ниже. Тем не менее, мы рекомендуем добавить вертикальную передаточную арматуру (U-образные стержни), чтобы обеспечить ограничение верхней поверхности соединения балки-колонны.

Комитет ACI 352 по соединениям также рекомендует добавлять эти U-образные стержни в «коленные соединения» в ACI 352R-02 «Рекомендации по проектированию соединений балки-колонны в монолитных железобетонных конструкциях» , 2002 г. (повторно одобрено в 2010 г.) — см. Раздел 4.2.1.5 (включая рисунок 4.2) и комментарий к нему. (См. рисунок ниже.)

Кроме того, ACI 318-14 Раздел 18.8.3.4 кодифицирует эти рекомендации для «коленных суставов» с деформированными стержнями с головкой, которые заканчиваются в соединении. Поэтому, если инженер решает не следовать требованию SC/WB на верхнем уровне конкретной системы моментов, мы рекомендуем инженеру использовать один из двух вариантов, представленных выше.

Рабочий мост для бетоноукладчика со скользящими формами WB-3200 От: Miller Formless Co. от уклона, а адаптивная конструкция рамы позволяет устанавливать любое навесное оборудование с любой стороны.

8 июня 2021 г.

Miller Formless Co.

С помощью мостовой машины со скользящими формами WB-3200 подрядчики могут использовать полнофункциональные возможности текстурирования/отверждения. Его компактный дизайн позволяет работать на высоте всего 18 дюймов. от уклона, а адаптивная конструкция рамы позволяет устанавливать любое навесное оборудование с любой стороны. Привязная электронная консоль управления монтируется так же, как и сиденье оператора, что позволяет оператору находиться слева или справа с функцией быстрой смены. Быстрый выбор в системе управления позволяет поменять местами все элементы управления, при этом не требуется отсоединять электрические или гидравлические соединения.

Размеры

- Основная рама: высота 24 дюйма, ширина 48 дюймов с телескопической направляющей рамы 48 дюймов

- Удлинители рамы: высота 18 дюймов, ширина 42 дюйма

- Резиновые гусеницы: 75 дюймов.

длинный, 11,5 дюймов. широкий, компактный гусеничный двигатель / привод с четырьмя углами 18-дюймов. цилиндры подъема хода

длинный, 11,5 дюймов. широкий, компактный гусеничный двигатель / привод с четырьмя углами 18-дюймов. цилиндры подъема хода

- 25 л.с. Catepillar 1.1 Diesel

- Датчики переднего и заднего хода

- 4 датчика подъема

- Насос Danfoss с компенсацией давления

- Система управления Plus +1

- Бортовая диагностика

- Минимальная ширина укладки 12 футов

- Передние или задние мостки (дополнительно)

- Удлинители рамы до 32 футов (дополнительно)

- Система волочения мешковины (дополнительно)

- Система распыления полимеризации (дополнительно) )

- Стойка для продольного лущения (дополнительно)

- Стойка для поперечного лужения (дополнительно)

- Доступны варианты индивидуальной конструкции (дополнительно)

Заполните форму ниже, чтобы запросить дополнительную информацию о рабочем мосту для бетоноукладчика со скользящими формами WB-3200

Как инновационное бетонное оборудование может помочь подрядчикам расширить свои возможности

Увеличить производительность с помощью нагревателей песка ADM производительностью от 90 до 210 т/ч

Новая функция программного обеспечения позволяет специалистам по укладке дорожного покрытия и подрядчикам автоматизировать измерение свойств для оценки работы.

Асфальтоукладчик SP 20(i)

Ключ к постоянству при укладке взлетно-посадочных полос аэропортов

Компания Atlantic Contracting использует несколько бетонных заводов RexCon Model S, чтобы поддерживать движение смеси на проектах Dulles International и базы ВВС Эндрюс.

Miller Formless назначает Джо Уэллетта президентом

Стремящийся к росту производитель тротуарной плитки со скользящими опалубками расширяет свои лидерские позиции, чтобы укрепить свои позиции на мировом рынке строительного оборудования.

Сокращение эксплуатационных расходов при строительстве бетонных конструкций вдвое благодаря Wirtgen WPS 102i 9№ 0100

Мощный и быстро складывающийся подающий конвейер отличается интеллектуальной концепцией управления и гарантирует максимальную доступность бетона для следующего за ним асфальтоукладчика со скользящими формами. Узнайте больше об особенностях разбрасывателей Wirtgen Placer.

Трубоукладчик с тремя роликами

Topcon Millimeter GPS с роботизированными решениями для укладки бетона

Системные решения поддерживают укладку бордюров и желобов, сохраняя производительность и точность в сложных условиях покрытия GPS.

Это значительно экономит затраты на энергоресурсы.

Это значительно экономит затраты на энергоресурсы.

длинный, 11,5 дюймов. широкий, компактный гусеничный двигатель / привод с четырьмя углами 18-дюймов. цилиндры подъема хода

длинный, 11,5 дюймов. широкий, компактный гусеничный двигатель / привод с четырьмя углами 18-дюймов. цилиндры подъема хода