Защитный слой для арматуры сваи: Защитный слой бетона для арматуры в фундаменте: расчет толщины

СО 70-100 АIII по стандарту: Серия 1.011.1-10

увеличить изображение

Стандарт изготовления изделия: Серия 1.011.1-10

Сваи — оболочки СО 70-100 АIII являются типовыми железобетонными изделиями, выпуск которых регламентируется техническими условиями Серии 1.011.1-10. Данные строительные материалы представляют собой столбы с постоянным круглым сечением и пустой внутренней частью. В зависимости от строительного проекта они могут снабжаться специальными заостренными наконечниками для легкости погружения в грунт. Сочетание высокопрочного бетонного слоя и надежной армирующей сердцевины делают изделия марки СО 70-100 АIII отличным решением для строительства в нестабильных грунтах или при условии наличия больших нагрузок разного типа.

1. Варианты маркировки

Шифр, который присваивают каждому унифицированному железобетонному изделию еще на стадии проектирования, состоит из нескольких условных обозначений.

1. СО 70-100;

2. СО 70-120;

3. СО 70-160.

2. Основная сфера применения

Сваи СО 70-100 АIII пользуются в современном строительстве довольно большой популярностью. Именно они приходят на помощь, когда при возведении здания возникает необходимость восприятия чрезмерно больших нагрузок, или когда нужно укрепить фундамент в условиях нестабильной почвы. Главное достоинство данных конструкций – отсутствие ограничений по сейсмичности в районе эксплуатации. Изделия рассчитаны на возможность применения в суровых климатических условиях и обладают повышенной долговечностью.

3. Обозначения маркировки изделия

Номенклатура ЖБ конструкций из Серии 1. 011.1-10 включает в себя наименования разного диаметра и длины, с наличием или отсутствием наконечников. Поэтому маркировочные обозначения так важны: они требуются при составлении спецификаций и сортировке готовой продукции. Марка СО 70-100 АIII

011.1-10 включает в себя наименования разного диаметра и длины, с наличием или отсутствием наконечников. Поэтому маркировочные обозначения так важны: они требуются при составлении спецификаций и сортировке готовой продукции. Марка СО 70-100 АIII

1. СО – свая-оболочка;

2. 70 – длина в дм.;

3. 100 – диаметр в см.;

4. АIII – класс продольной арматуры.

С более полными размерными характеристиками данного конкретного наименования можно ознакомиться ниже:

Длина = 7000;

Ширина = 1000;

Высота = 1000;

Вес = 5800;

Объем бетона = 2,32;

Геометрический объем =

Маркироваться соответствующим шифром должно как минимум 10% изделий выпущенной партии. Краска наносится по специальным шаблонам.

Краска наносится по специальным шаблонам.

4. Изготовление и основные характеристики

Помимо предписаний упомянутой выше Серии 1.011.1-10 при выпуске свай следует также соблюдать технические условия, изложенные в ГОСТ 19804-91. Производство должно осуществляться в условиях специализированного ЖБК завода в несколько этапов: подготовка армирующего каркаса и закрепление оного в металлической опалубочной форме, подача бетонной смеси, формовка, принудительная сушка до достижения отпускной прочности, остывание и распалубка. Далее следует стадия приемки – испытаний на прочность и трещиностойкость, а также комплекс проверок качества поверхности и соответствия проектным габаритам.

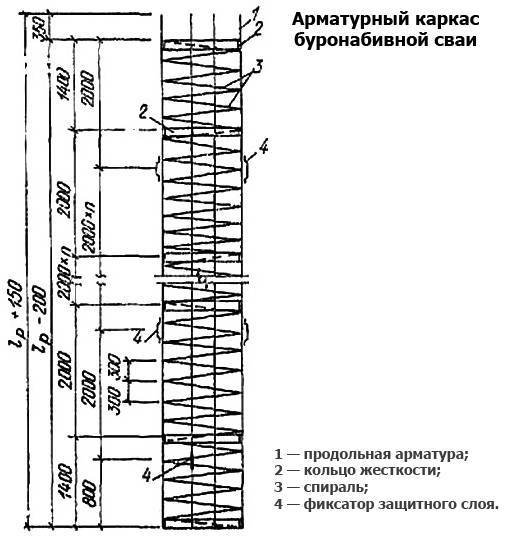

Важную роль при производстве играет выбор материалов. Согласно с официальными стандартами армирование свай круглого сечения СО осуществляется с помощью стержневой горячекатаной арматурной стали классов А-І или А-ІІІ. Также в ход могут идти термомеханически упрочненные рифленые прутки класса А-ІІІ. Пространственные каркасы для свай представляют собой витую спираль с приваренными к виткам продольными стержнями и изготавливаются на особых навивочно-сварочных станках. Защитный слой бетона по прочности на сжатие может отвечать классу В25 (марка М300) или В30 (марка М400) в зависимости от диаметра конструкции. При этом отпускной уровень прочности в любое время года должен составлять не менее 100% от проектного. Марка морозостойкости изделия определяется будущими условиями эксплуатации и может варьироваться. При замешивании бетонной смеси в нее также вводят натуральные заполнители разного типа (мелкофракционный щебень и очищенный песок) для повышения стойкости готового изделия к вредоносным воздействиям внешней среды.

Также в ход могут идти термомеханически упрочненные рифленые прутки класса А-ІІІ. Пространственные каркасы для свай представляют собой витую спираль с приваренными к виткам продольными стержнями и изготавливаются на особых навивочно-сварочных станках. Защитный слой бетона по прочности на сжатие может отвечать классу В25 (марка М300) или В30 (марка М400) в зависимости от диаметра конструкции. При этом отпускной уровень прочности в любое время года должен составлять не менее 100% от проектного. Марка морозостойкости изделия определяется будущими условиями эксплуатации и может варьироваться. При замешивании бетонной смеси в нее также вводят натуральные заполнители разного типа (мелкофракционный щебень и очищенный песок) для повышения стойкости готового изделия к вредоносным воздействиям внешней среды.

5. Транспортировка и хранение

Сваи СО 70-100 АIII хранятся в горизонтальном положении на специальных закрытых площадках с подготовленной основой. Их в обязательном порядке сортируют по маркам, размерам и датам выпуска. Для проведения погрузочных работ применяется специальное подъемное оборудования, а для защиты конструкций от трения и ударов между ними прокладывают деревянные доски. Одним из важнейших условий безопасной транспортировки является надежная фиксация изделий в кузове. Тщательное соблюдение всех установленных требований позволяет доставлять строительные материалы в полной целости и сохранности.

Их в обязательном порядке сортируют по маркам, размерам и датам выпуска. Для проведения погрузочных работ применяется специальное подъемное оборудования, а для защиты конструкций от трения и ударов между ними прокладывают деревянные доски. Одним из важнейших условий безопасной транспортировки является надежная фиксация изделий в кузове. Тщательное соблюдение всех установленных требований позволяет доставлять строительные материалы в полной целости и сохранности.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Толщина — защитный слой — бетон

Cтраница 2

Толщина защитного слоя бетона, правильность размеров и места расположения арматуры определяются методами неразрушающего контроля при помощи приборов и в соответствии с требованиями ГОСТ 17625 — 72 Конструкции и изделия железобетонные.

Толщина защитного слоя бетона в стеновых панелях должна быть не менее 20 мм. В несущих конструкциях из конструктивных легких бетонов толщину защитного слоя при использовании их в сухом и нормальном влаж-ностных режимах принимают: для плоских плит, полок ребристых плит, стенок балок — 15 мм, для полок балок и ребер плит — 20 мм; при эксплуатации конструкций в условиях повышенной влажности толщину защитного слоя увеличивают на 10 мм. [17]

Толщина защитного слоя бетона на участках фундаментов, воспринимающих ударную нагрузку, должна быть не менее 30 мм. [18]

| Требования к железобетонным конструкциям, эксплуатируемым в агрессивной среде. [19] |

Толщина защитного слоя бетона прк армировании термически упрочненной стержневой арматурой, высокопрочной проволокой н изделиями кз нее должна быть не менее 25 мм. [20]

Фундамент Ф2 — О-К опоры на оттяжках. [21]

[21] |

Толщина защитного слоя бетона поверх рабочей арматуры свай и грибовидных фундаментов должна быть не менее 30 мм. [22]

Толщина защитного слоя бетона поверх рабочей арматуры

| Поперечные сечения балок. [24] |

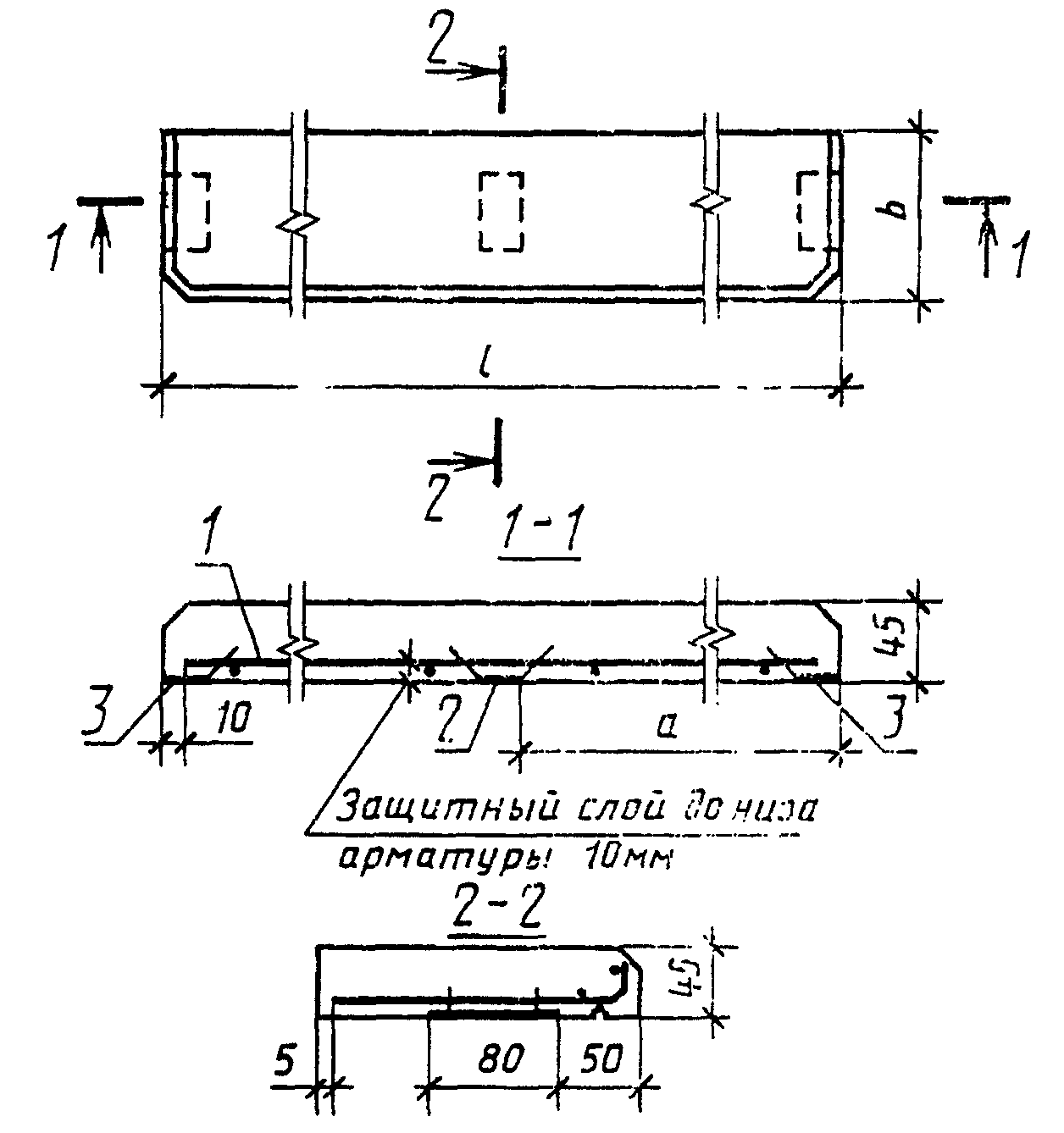

Толщину защитного слоя бетона в плитах назначают не менее диаметра стержня, проволоки или каната и не менее: 10 мм — в плитах толщиной до 100 мм включительно и 15 мм — в плитах толщиной более 100 мм. [25]

Конструктивная арматура в балках. / — поперечные стержни ( сетки, охватывающие продольную арматуру. |

Толщину защитного слоя бетона для хомутов, монтажной и конструктивной арматуры принимают не менее диаметра стержня и не менее: 10 мм при h; 250 мм, 15 мм при h 250 мм. [27]

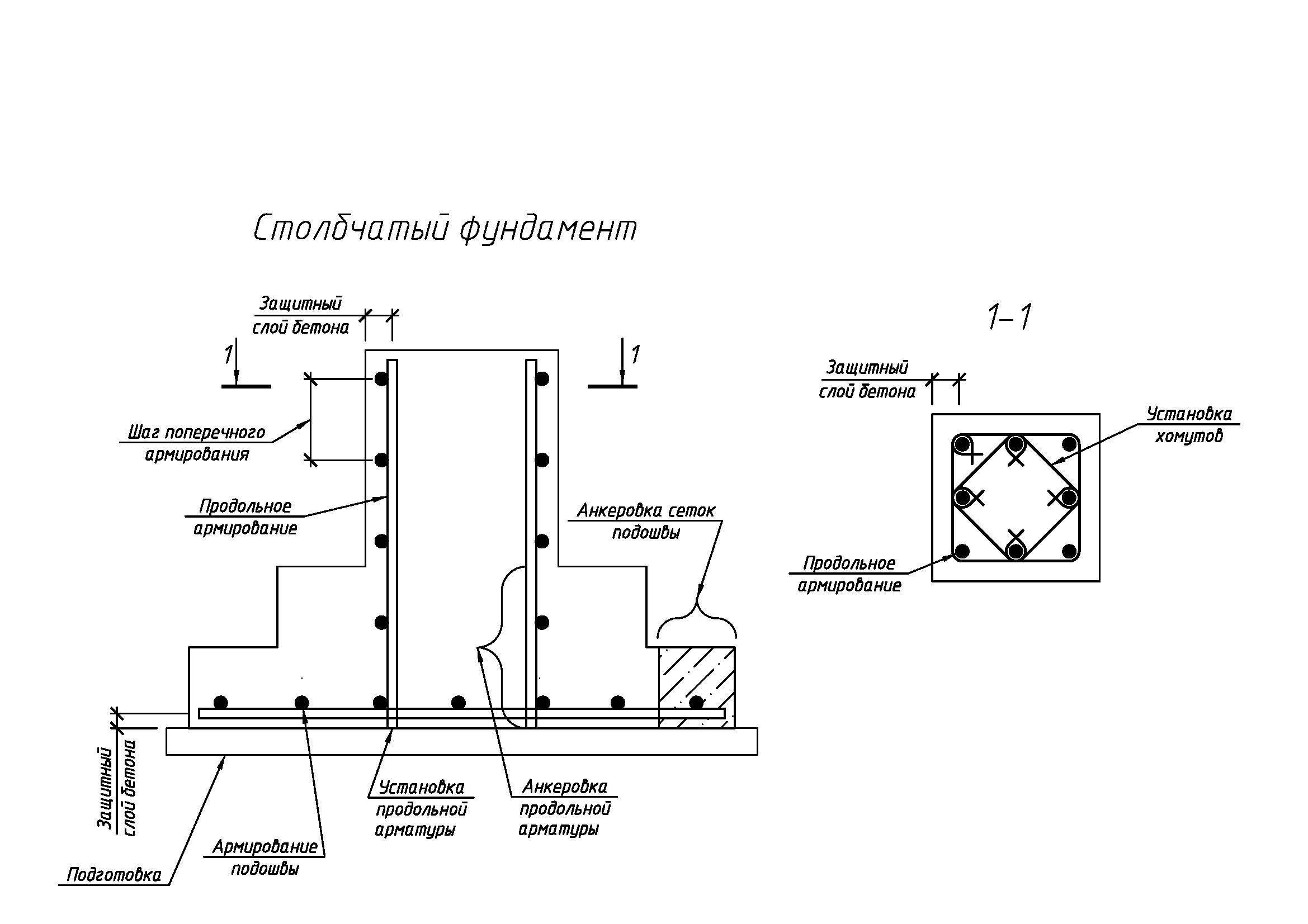

Толщину защитного слоя бетона б под арматурной сеткой подошвы фундаментов принимают от 35 до 70 мм и 25 — 30 мм по концам стержней. [28]

Если толщина защитного слоя бетона больше 40 мм для тяжелого бетона и 60 мм для легкого бетона, защитный слой бетона должен иметь дополнительное армирование со стороны огневого воздействия в виде сетки арматуры диаметром 2 5 — 3 мм с ячейками размером 150×150 мм. [29]

Влияние толщины защитного слоя бетона у арматуры изучалось на образцах из раствора пластичной и литой консистенций; толщина защитного слоя изменялась от 10 до 60 мм. За двухлетний срок в растворах пластичной консистенции коррозии арматуры практически не было, что объясняется недостаточным сроком испытания. В более проницаемых литых растворах отмечено резкое уменьшение площади распространения коррозии с увеличением толщины защитного слоя.

[30]

В более проницаемых литых растворах отмечено резкое уменьшение площади распространения коррозии с увеличением толщины защитного слоя.

[30]

Страницы: 1 2 3 4 5

Ремонт морских и причальных свай — Системы свайных ограждений

Ремонт морских и причалных свай — Системы свайных ограждений | Эпоксидный дизайн Ремонт свай Бетонные сваи или деревянные сваи, поддерживающие морские сооружения в портовых администрациях и на погрузочных терминалах, через некоторое время потребуют структурного ремонта. Эпоксидные дизайнерские системы. разбирается в повреждениях от стрессовых перегрузок, ударов о сооружения морских транспортных судов, буксиров и барж; обнажая арматуру, вызывая коррозию бетонного основания. Уровень прилива изменяется в зоне заплеска, где циклическое увлажнение и высыхание усиливают скорость коррозии. Коррозия арматуры вызывает растрескивание бетона. На деревянных сваях могут быть следы присутствия червей-морских мотыльков, вызывающих износ свай и серьезные повреждения спроектированной конструкции деревянного пирса. Наши опытные команды морских водолазов обладают знаниями для ремонта, защиты и продления расчетного срока службы для более прочного и длительного срока службы морской конструкции с помощью наших услуг по ремонту свай.

Наши опытные команды морских водолазов обладают знаниями для ремонта, защиты и продления расчетного срока службы для более прочного и длительного срока службы морской конструкции с помощью наших услуг по ремонту свай.

Варианты, которые Epoxy Design Systems использует для ремонта свай опоры, включают:

Ремонт деревянных свай

Компания Epoxy Design Systems предлагает услуги по ремонту деревянных свай в дополнение к установке системы деревянных свай. Системы свайных оболочек, изготовленные из форм из стекловолокна, полиэтилена высокой плотности, болтовой системы внешней оболочки, ленточных оберток из деревянных свай или оболочек из нейлоновой ткани, заполненные эпоксидным раствором или цементным раствором, могут структурно восстанавливать, защищать и, таким образом, возвращать морскую сваю к исходным проектным характеристикам. Вазелиновая лента и защитное внешнее покрытие используются для ремонта деревянных свай.

Ремонт бетонных свай

Epoxy Design Systems специализируется на ремонте бетонных свай. Встроенные системы гальванической катодной защиты обеспечивают защиту от коррозии с использованием расходуемого цинкового элемента посредством электрохимического процесса. Это позволяет потреблять цинк, а не армирование. Эти аноды могут быть установлены в процессе ремонта или в строительстве, где старый бетон и арматура соединяются с новыми строительными надстройками. Понимая, что ремонт без устранения присутствия ионов хлорида, которые существуют, будет продолжать позволять процессу коррозии продолжаться, поэтому следует рассмотреть возможность катодной защиты с использованием процесса металлизации распылением с цинковым покрытием на сваях и предварительно отформованного цинкового сетчатого листа, прикрепленного к внутренней части цельного ворсовые ремонтные куртки. Набрызг-бетон для ремонта отколотых бетонных свай применяют, как правило, для замены больших объемных секций. Микрокремнезем может быть добавлен для увеличения плотности размещаемых материалов.

Встроенные системы гальванической катодной защиты обеспечивают защиту от коррозии с использованием расходуемого цинкового элемента посредством электрохимического процесса. Это позволяет потреблять цинк, а не армирование. Эти аноды могут быть установлены в процессе ремонта или в строительстве, где старый бетон и арматура соединяются с новыми строительными надстройками. Понимая, что ремонт без устранения присутствия ионов хлорида, которые существуют, будет продолжать позволять процессу коррозии продолжаться, поэтому следует рассмотреть возможность катодной защиты с использованием процесса металлизации распылением с цинковым покрытием на сваях и предварительно отформованного цинкового сетчатого листа, прикрепленного к внутренней части цельного ворсовые ремонтные куртки. Набрызг-бетон для ремонта отколотых бетонных свай применяют, как правило, для замены больших объемных секций. Микрокремнезем может быть добавлен для увеличения плотности размещаемых материалов.

Ремонт стальных свай

Герметики, системы покрытий, которые позволяют выделять влагу и предотвращают проникновение влаги в основание, могут быть полезны в зонах приливов и брызг. Обогащенные цинком и стеклочешуйчатые покрытия эффективны на стальных сваях. Свяжитесь с Epoxy Design сегодня, чтобы получить услуги по ремонту и установке стальных свай.

Обогащенные цинком и стеклочешуйчатые покрытия эффективны на стальных сваях. Свяжитесь с Epoxy Design сегодня, чтобы получить услуги по ремонту и установке стальных свай.

В Epoxy Design Systems наша команда экспертов верит в предоставление услуг по ремонту морских и пирсовых свай и установке систем свайных оболочек с непревзойденным обслуживанием клиентов. Мы предоставляем лучшие в отрасли услуги на всей территории Соединенных Штатов, а также международные проекты, начиная от ремонта различных бетонных конструкций. Позвоните нам сегодня по телефону 713-461-8733 или свяжитесь с нами онлайн для консультации.

Эпоксидное покрытие для наплавки

Эпоксидное покрытие для наплавки предназначено для защиты от коррозии и поверхности подземных стальных труб, конструкций и арматурной стали.

Одной из причин, по которой это первоклассное покрытие, являются его уникальные свойства. Он может работать в диапазоне от -100 градусов по Фаренгейту до 230 градусов по Фаренгейту в зависимости от используемого сорта, типа почвы, содержания влаги, толщины, температуры и других условий.

Это также популярный выбор из-за его экологичности. Экологически безопасная альтернатива, эпоксидное покрытие, использует органические материалы, не содержащие биологически опасных или загрязняющих веществ. Для компаний, которые отдают приоритет экологичным методам ведения бизнеса, эпоксидное покрытие с плавлением является отличным выбором.

Запросить коммерческое предложение по нанесению эпоксидной смолы наплавлением »

Достижения в технологии покрытий приводят к дополнительным сферам применения простота применения. Он использовался с середины 19 года.70-х в области кольцевых сварных швов в качестве покрытия монтажных швов, и с тех пор миллионы кольцевых сварных швов были покрыты этим продуктом.

В середине 1980-х годов для покрытия отводов, фланцев, клапанов и других фитингов, используемых в трубопроводных системах, использовалось наплавляемое эпоксидное покрытие, что позволяло компаниям иметь высококачественное антикоррозионное покрытие от начала до конца на своих трубопроводах. Технологические достижения в методах нанесения позволяют обеспечить высокий производственный процесс при низких затратах на борьбу с коррозией в местах сварки трубопроводов.

Технологические достижения в методах нанесения позволяют обеспечить высокий производственный процесс при низких затратах на борьбу с коррозией в местах сварки трубопроводов.

Как наносится эпоксидное покрытие для наплавки

Защитное эпоксидное покрытие для наплавки наносится методом электростатического распыления. Методы подготовки поверхности обычно выполняются путем абразивно-струйной очистки, шлифовки и химической промывки перед нанесением покрытия.

Наплавленное порошковое покрытие отверждается до появления видимого окисления. Затем он обычно подвергается измерению толщины и тестированию на изгиб , чтобы убедиться, что он соответствует требованиям к толщине пленки, гибкости и сплошности, ударопрочности, химическому составу и коррозионной стойкости.

Являясь термореактивным полимерным покрытием, эпоксидное покрытие, связанное плавлением, подпадает под категорию «защитных покрытий» в номенклатуре красок и покрытий. Название «эпоксидная смола с плавлением» связано с перекрестным связыванием смолы и методом нанесения, который отличается от обычной краски.

Уникальные свойства эпоксидного покрытия для наплавки

Компоненты смолы и отвердителя в сухом порошковом эпоксидном покрытии для наплавления остаются нереакционноспособными при нормальных условиях хранения. При типичных температурах нанесения покрытия содержимое порошка плавится и переходит в жидкую форму.

Жидкая эпоксидная пленка для наплавки смачивается и растекается по стальной поверхности, на которую она нанесена, и вскоре становится твердым покрытием благодаря химическому сшиванию при нагревании. Этот процесс известен как «плавящее соединение». Происходящая в этом случае химическая реакция сшивания является необратимой. После отверждения покрытие не может быть возвращено в исходную форму. Применение дальнейшего нагревания не «расплавит» покрытие, поэтому оно известно как «термоотверждаемое» покрытие.

Метод нанесения эпоксидного покрытия методом наплавления

Независимо от формы и типа стальной поверхности, на которую наносится покрытие, нанесение эпоксидного покрытия наплавлением состоит из трех основных этапов:

- Тщательная очистка стальной поверхности

- Очищенный металл нагревается до рекомендуемой температуры применения

- Фактическая стадия нанесения и отверждения

Преимущество покрытия труб и арматурных стержней заключается в том, что их круглая форма позволяет непрерывно линейно наносить наплавленное эпоксидное покрытие на наружную поверхность, в то время как детали перемещаются по конвейеру, обеспечивая высокую производительность. На арматуру и другие участки неправильной формы покрытие наносится ручными краскопультами. Другой метод нанесения известен как процесс «погружения в жидкость», при котором нагретые компоненты погружаются в псевдоожиженный слой порошка.

На арматуру и другие участки неправильной формы покрытие наносится ручными краскопультами. Другой метод нанесения известен как процесс «погружения в жидкость», при котором нагретые компоненты погружаются в псевдоожиженный слой порошка.

Широкий спектр применения

В течение почти 50 лет эпоксидное покрытие с плавлением использовалось для широкого спектра антикоррозионных применений. Хотя не рекомендуется использовать эпоксидную смолу в качестве защитного покрытия для канализационных систем, она обеспечивает превосходную защиту в различных условиях, связанных с водой и соленой водой. Он имеет сертификацию для использования в питьевой воде и сертификацию FDA для использования в пищевой промышленности.

Покрытия Contact Lane для защиты ваших поверхностей

С 1979 года мы являемся экспертами по покрытиям для свай в Пенсильвании и Мэриленде, а также в большей части северо-восточного региона. Мы предлагаем множество услуг по нанесению порошковых покрытий, и эпоксидное покрытие методом плавления было нашим первоначальным направлением.