Защитный слой бетона снип: Защитный слой бетона для арматуры, СНИП, толщина и минимальный слой

Защитный слой бетона для арматуры

- ПОСЛЕДНИЕ ЗАПИСИ Краски и эмали по металлу и ржавчине Пленка гидроизоляционная для крыши Как выбрать хорошую акриловую ванну Какие бывают розетки, их устройство, типы и классификация

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

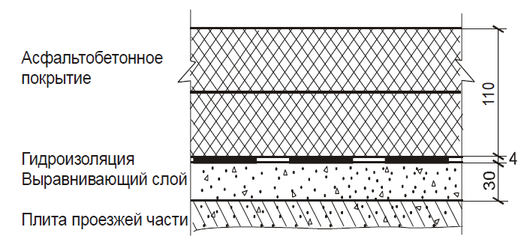

При укладке арматуры, бетон оказывает защитное действие от влажности или перегрева, коррозии, и других факторов. Во время выполнения строительных работ или создания бетонных конструкций с применением арматуры, важно учитывать толщину заливаемого бетона.

Во время выполнения строительных работ или создания бетонных конструкций с применением арматуры, важно учитывать толщину заливаемого бетона.

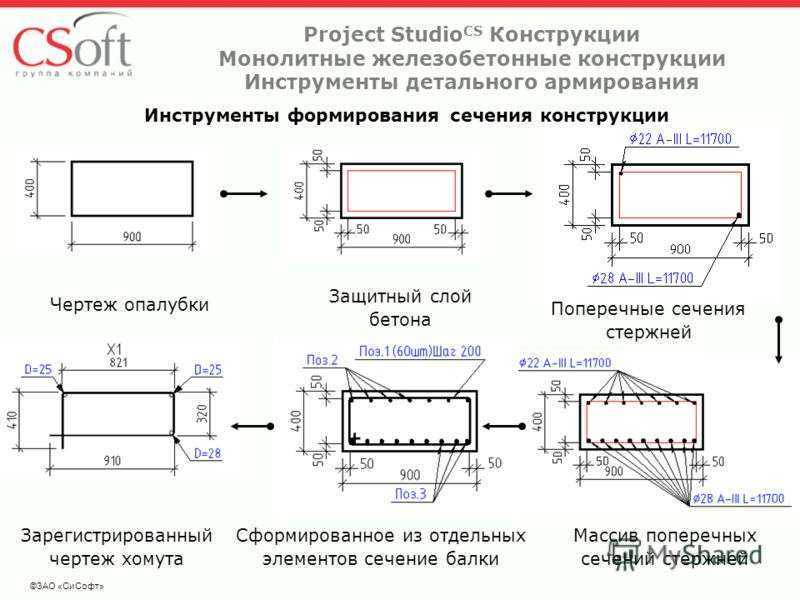

Технология выполнения армированных работ

При значительных нагрузках, в нижней части конструкции появляется трещина, а затем полное разрушение, это происходит от того, что нижний участок не способен выдерживать растяжение, а верхняя часть отлично переносит сжимание. Поэтому защитный слой для арматуры должен иметь правильную толщину.

Чтобы предотвратить разрушение балок, в конструкцию из бетона укладывают арматуру стального вида, при застывании, материалы будут тщательно сцеплены между собой. А арматура будет принимать на себя основную растягивающую нагрузку.

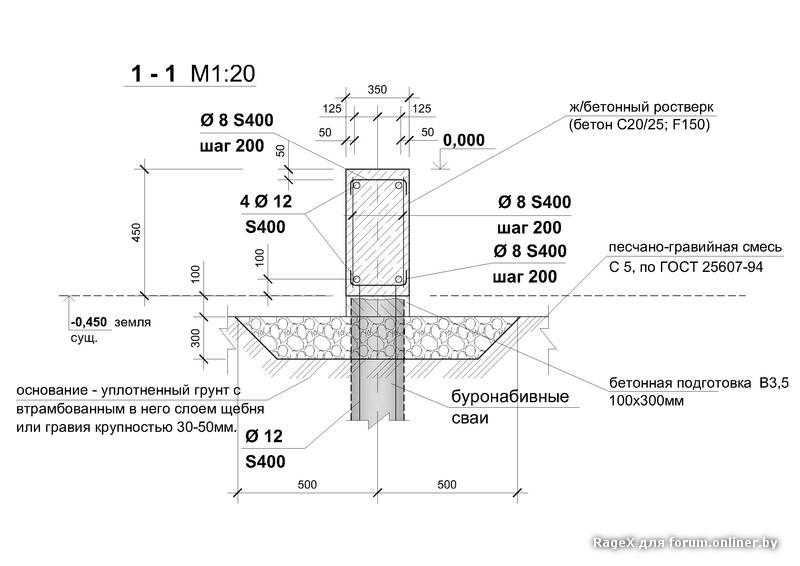

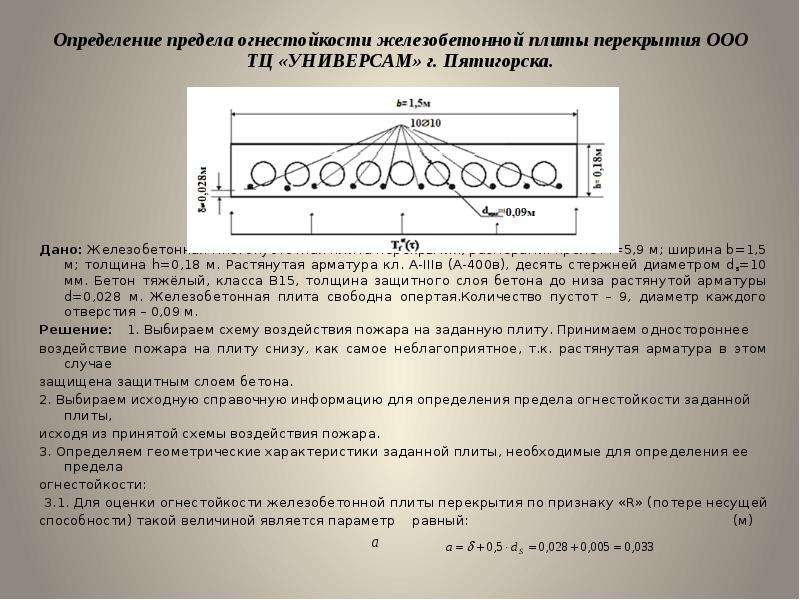

Арматура может быть монтажной, распределительной или рабочей. Изготавливается материал из различного вида стали. При закладывании арматурных элементов в бетонный раствор, необходимо соблюдать толщину слоя заливки, которая оказывает защитное действие. Например, при изготовлении бетонной плиты, толщина бетона должна быть не меньше 15 миллиметров, в балках или колонах 20-30 миллиметров, фундаментах от 70 миллиметров.

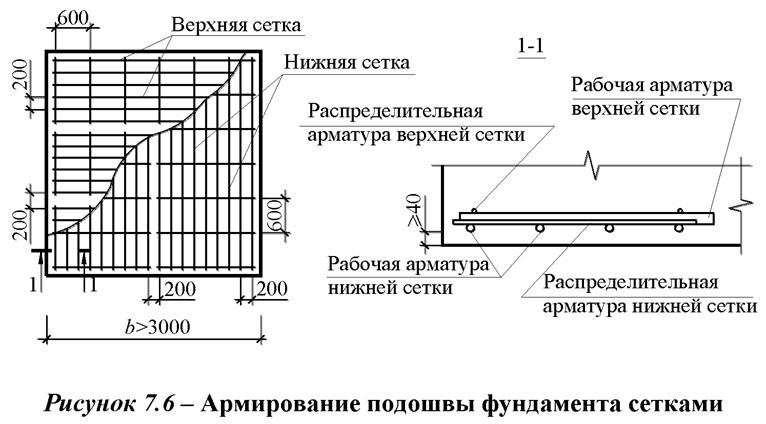

Для заливки фундамента обычно используют армирующую сетку, для колон – стержень, которые соединяют специальным хомутом. При изготовлении балок используют каркас из арматуры.

Слой заливаемого бетона при использовании арматуры

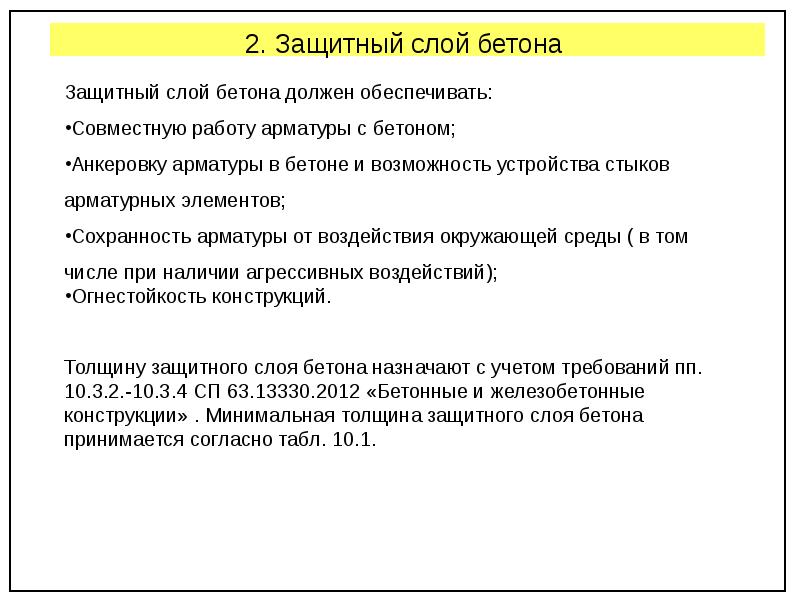

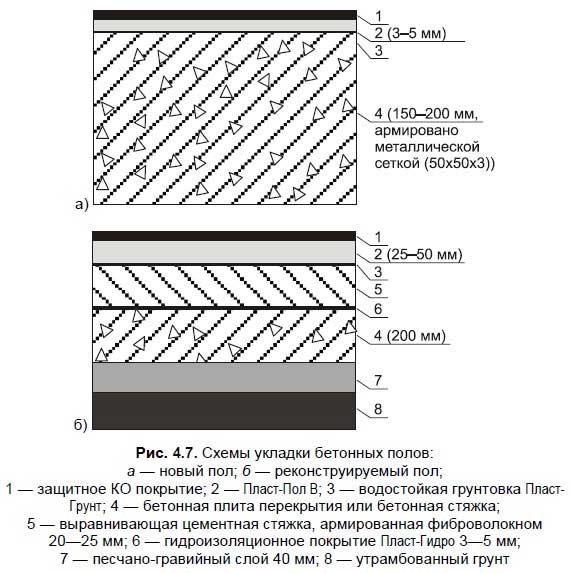

Защитный слой заливки должен выполнять совместную работу материалов между собой, обеспечивать защиту арматуры от воздействий погодных условий, и осадков. Слой бетона обеспечивает устойчивость, и сохранность конструкции к огню.

Толщина бетона делается с учетом вида изготавливаемой конструкции, то есть плиты, фундаменты, балки, и другие элементы. Также учитывается диаметр арматуры. Обычно толщина слоя должна быть не меньше 10 миллиметров диаметра арматурного элемента.

Допустимое расстояние между арматурой

Расстояние между элементами арматуры должно быть таким, что обеспечивалась нормальная работа совместных материалов, была возможность анкеровки или соединения металлических предметов, а также выполнялась качественная заливка раствора.

Минимальное расстояние зависит от диаметра элементов арматуры, размера самого крупного наполнительного материала в бетоне, а также способа расположения прутьев. То есть стержни должны располагаться на расстоянии от 25 миллиметров не меньше их диаметра.

При минимальном расстоянии, арматуру можно укладывать пучками, не делая между ними зазор.

Правильное определение толщины бетонного слоя

Толщина защитного слоя определяется специально установленными нормами. Для ненапрягаемой арматуры продольного вида толщину защиты берут не меньше диаметра прута. При толщине стенок или плит до 100 миллиметров, минимальный показатель слоя должен соответствовать 10 миллиметрам. При толщине более 100 миллиметров, и высоте балок от 250 миллиметров, выполняют слой около 15 миллиметров. Для балок выполняется защитный слой 20 миллиметров, а в фундаментах – 30 миллиметров, при высоте 250 миллиметров.

Толщина слоя напрягаемой арматуры продольного вида должна быть не меньше двух диаметров прутьев. Для каната из арматуры – 20 миллиметров, а при использовании прутьев – 40 миллиметров.

Для каната из арматуры – 20 миллиметров, а при использовании прутьев – 40 миллиметров.

При условии, что напрягаемая арматура продольного вида будет натягиваться на бетон, и укладывается в каналы, то показатель толщины не должен быть меньше половины диаметра отверстия. Если используется пучок стальных прутьев от 32 миллиметров, то выполняют толщину соответствующую этому показателю.

Условия выполнения толщины защитной бетонной заливки

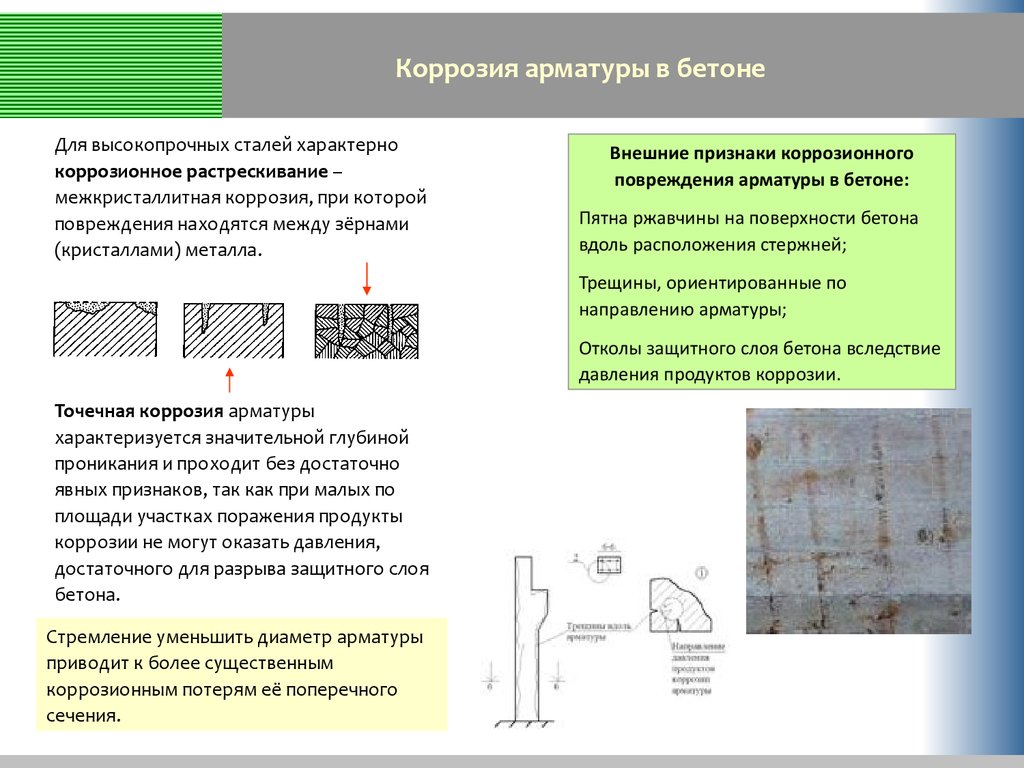

При слишком тонком слое, металлический элемент, помещенный в бетон будет покрываться коррозией, и портиться, это приведет к разрушению всего сооружения. А толстая заливка потребует значительных расходов, поэтому необходимо знать, какую сделать защиту.

- Защитный слой зависит от вида арматуры, она может быть продольной, поперечной, конструктивной или рабочей.

- Работу выполняют с учетом нагрузки на арматурный элемент, он может быть напряженным или ненапряженным.

- Также учитываются виды конструкции, плиты, фундаменты, балки или колоны.

- Защитная толщина зависит от высоты и толщины элемента, а также условий использования, то есть, где располагается конструкция, внутри помещения или снаружи, и какое действие оказывает на неё атмосферные осадки.

Допустимое значение защиты для конструкций промышленного вида

В основном конструкции промышленного вида отличаются значительным весом, поэтому они должны быть прочными. Рассмотрим, допустимые значения защитного слоя для конструкций промышленного характера.

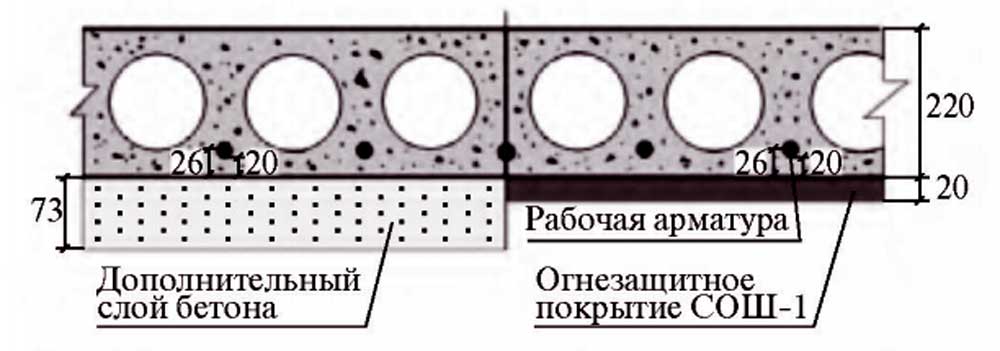

- При создании плит плоского или ребристого вида, стеновых панелей, и перегородок, делают толщину 20 миллиметров.

- Если планируется сооружение колон или балок, то стенку делают 25 миллиметров.

- Чтобы сделать фундамент или балки для него, толщину стенок выполняют около 30 миллиметров.

- Подземные сооружения должны иметь защиту 20 миллиметров.

Чтобы защитить торцевые части арматуры, рекомендованным слоем заливки является толщина 10 миллиметров, для конструкций, имеющих длину до 9 метров, до 12 метров – 15 миллиметров, от 12 метров – 20 миллиметров.

Для выполнения каркаса или хомутов со стержнями поперечного вида, необходимо учитывать высоту изделия, если она меньше 250 миллиметров, то слой 10 миллиметров, а если больше этого показателя, то 15 миллиметров. Такие нормы действуют при создании сооружений в нормальных климатических условиях.

Если погодные условия слишком агрессивные, то есть присутствует резкая смена температуры, суровые зимы или повышенная влажность, то нормы должны быть другими:

- фундаментальное основание из бетона – от 40 миллиметров;

- если основание постоянно контактирует с поверхностью земли – от 75 миллиметров;

- при соприкосновении с землей, и негативных погодных условиях, для марок d18-40 – 52 миллиметра, и d10-18 – от 25 миллиметров;

- использование элементов под открытым небом – от 30 миллиметров;

- внутри помещения, которое имеет высокую влажность – от 25 миллиметров.

Чтобы проверить толщину защитного слоя, используют магнит, на его основе сделаны различные измерительные приборы.

Для чего необходим защитный ряд?

Защитный ряд бетона, которым заливают арматуру выполняет свои функции.

- Бетонный материал служит защитой металлического материала от коррозии, и гниения.

- Конструкция является устойчивой к огню, такой материал служит защитой от высокой температуры при пожаре.

- Бетон ограждает сооружение от агрессивного влияния окружающей среды.

- Толщина слоя обеспечивает хорошее взаимодействие стальной сетки, и бетонного материала, дает возможность выполнения анкеровки.

- Бетонная заливка служит основой для облицовки, при помощи которой поверхность защищают от влажности.

Как выполнить ремонт защитного слоя?

Даже при правильно выбранной толщине, бетонная поверхность может разрушиться, это зависит от воздействия погодных условий, и качества заключительной отделки. Если своевременно приступить к ремонту поверхности, то можно сохранить конструкцию, при этом заделывают все сколы, щели, и углубления, иногда требуется полная замена пласта.

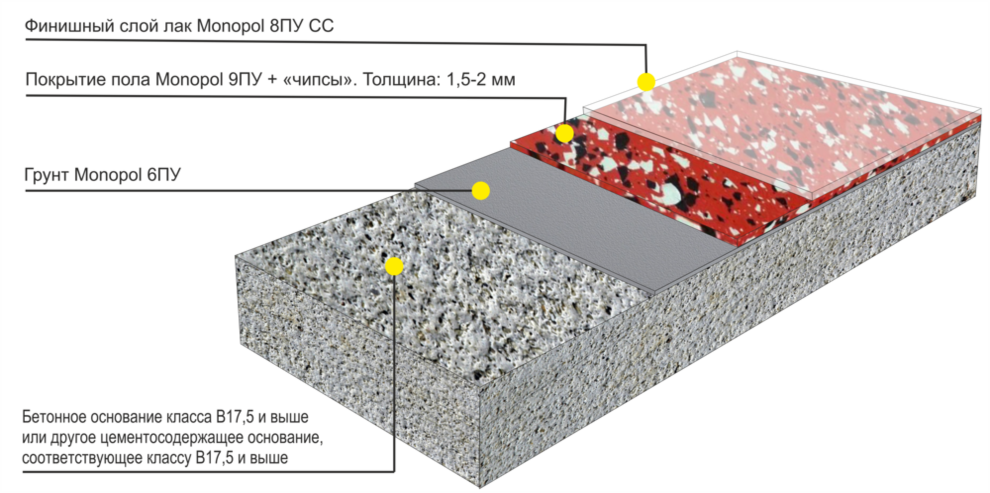

- Перед выполнением основной работы, качественно подготавливают основание, то есть очищают поверхность от пыли или других загрязнений.

- После этого обрабатывают реставрационный участок грунтовочной смесью.

- Затем выполняют заделывание поврежденных участков, все сколы, щели, и значительные перепады заполняют раствором, после чего разравнивают поверхность.

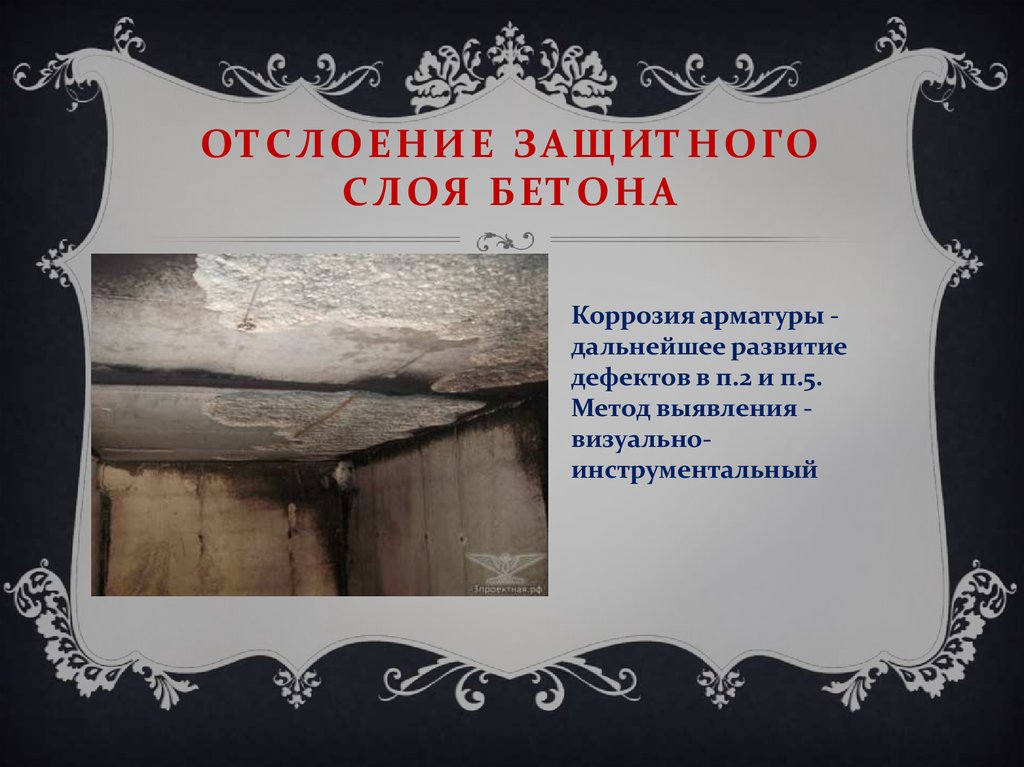

Полную замену пласта выполняют, когда теряются качества материала, основная часть каркаса покрыта коррозией или происходит значительное отслоение внешней поверхности.

Капитальный ремонт защитного бетонного слоя

Полная замена пласта выполняется при нескольких этапах.

- Вначале определяют толщину отслаиваемого бетона, можно использовать специальный прибор.

- Затем полностью снимают прежний слой, оставляя только каркас из металла.

- При необходимости, арматуру вычищают от ржавых пятен, для этого можно использовать различные инструменты, щетку, или пескоструйную машину.

- Затем подготавливают поверхность, и наносят бетон в несколько слоев при значительном давлении воздуха. При этом заполняются все пустоты, и щели, толщину ряда делают от 3 сантиметров.

При сооружении конструкции из бетона с использованием армирования, толщина защитного слоя должна соответствовать нормам. Если поверхность разрушена частично, то выполняют незначительный ремонт, заполняя дефекты раствором. При полном разрушении, прежний раствор очищают до основания, и заливку выполняют заново.

Защитный слой бетона | Компания «АСТИМ»

Бетонный слой защиты способствует протекции армированных конструкций. Природные явления и прочие факторы плохо влияют на металл, из которого состоит арматура. Устранение доступа к металлу внешних факторов за счет бетона дает увеличение огнеупорных свойств конструкции, способствует фиксации армированных конструкций, придание им должной прочности и синергетического эффекта в своей работе. При создании защитного слоя важно учитывать вид постройки (фундамент, балка и пр.), толщину армированного прутка и расчетную нагрузку на нее. Также учитывается ее предназначение: рабочее или конструктивное, продольное расположение или поперечное.

При создании защитного слоя важно учитывать вид постройки (фундамент, балка и пр.), толщину армированного прутка и расчетную нагрузку на нее. Также учитывается ее предназначение: рабочее или конструктивное, продольное расположение или поперечное.

Определение толщины защиты

При создании проектов строений и последующем их возведении, ответственные архитекторы и строители руководствуются соответствующими нормативными документами, в которых указывается расчет толщины защитного слоя бетона при заливке армированных конструкций. К таким документам относятся, например, СП 50-101-2004 и СНиП 52-01-2003. При строительстве железобетонных построек монолитного вида защитное покрытие с тяжелым бетоном обычно соответствует толщине используемой арматуры минус 5 мм.Если тяжелый бетон не используется, то предохранительный слой бетона составляет 10-25 миллиметров при диаметре арматуры 4-18 миллиметров.Минимальные показатели толщины защитного бетонного покрытия:

- колонны – 20 мм;

- плиты, стены, панели – 20 мм;

- сборные фундаменты – 30 мм;

- сборные фундаменты с бетонной подготовкой – 35 мм;

- сборные фундаменты без бетонной подготовки – 70 мм;

- балки фундаментные – 30 мм.

В ненапрягаемой арматуре слой бетонной защиты должен быть не тоньше диаметра сечения ее прутка. Балки длиннее 250 мм изготавливают с защитным слоем в 20 мм. Армированная плита должна иметь слой в 10 мм, при общей толщине 100 мм. Для фундамента пласт бетона составит уже 30 мм. Если конструкция состоит из металлического каркаса толщиной более 10 мм, который заливается бетоном, то покрытие металла следует делать равным 15 мм, или больше.

Если железобетонная конструкция имеет напрягаемую по оси арматуру, то в месте напряжения слой бетона должен составлять не менее двух диаметров используемых армированных прутков. В определенных случаях, при расчете повышенной нагрузки, защитный слой делают толщиной в три диаметра, но не тоньше 6 мм.

Использование защитного слоя в конструкциях промышленных сооружений

В промышленных конструкциях защитный слой составляет:

- плиты с плоскими/ребристыми сторонами – 20 мм;

- фундаментные балки и бетонная фундаментная база – 20 мм;

- колонны, фермы, балки – 25 мм;

- подземные конструкции – 20 мм.

Торец арматуры так же покрывают бетонированной защитой. Традиционно это 10 мм бетона при длине в 9 метров и 15 мм при длине в 12 метров. Если длина выше 12 метров, то покрытие не должно быть меньше 20 мм.

Защита от неблагоприятных факторов. Под таковыми следует понимать значительные температурные колебания за год, устойчивые крайне низкие или крайне высокие температуры, наличие кислотной среды, повышенная влажность, серьезные динамические нагрузки, сильные электрические поля и тому подобное.

Толщина защитного слоя в таком случае составляет:

- при возведении фундамента зданий – от 40 мм;

- при соприкосновении конструкции с поверхностью земли – от 75 мм;

- при возведении на открытой местности – от 30 мм;

- при неблагоприятных природных явлениях для конструкции с арматурной основой;

- слой, соприкасающийся с грунтом – 50 мм;

- при повышенной влажности – от 25 мм.

Восстановление защитного бетонного слоя

Со временем защитный слой может разрушаться. Оперативное устранение нарушения целостности конструкции позволит избежать более серьезных проблем. Для реконструкции применяют два способа: частичный (устранение трещин, сколов, выбоин) и полный.При частичном ремонте место очищают и наносят грунтующий раствор. Далее используется бетон соответствующей марки.

Оперативное устранение нарушения целостности конструкции позволит избежать более серьезных проблем. Для реконструкции применяют два способа: частичный (устранение трещин, сколов, выбоин) и полный.При частичном ремонте место очищают и наносят грунтующий раствор. Далее используется бетон соответствующей марки.

Условия, при которых конструкция требует полной реставрации защитного покрытия:

• ухудшение начальных свойств бетона;

• отслаивание предохранительного слоя

• разрушение металлов, несмотря на наличие бетонного покрытия.

При полной замене следует соблюдать правила:

- измерить толщину защитного слоя с помощью сканера для железобетонных конструкций;

- устранение старого слоя вплоть до металлической основы, стараясь не повредить остальную часть конструкции;

- проведение очистки металла от следов коррозии при необходимости;

- убрать пыль и грязь с места реконструкции.

Только после выполнения выше указанных этапов следует приступать к непосредственному нанесению нового защитного слоя.

Укладка происходит послойно механическим способом. Это позволяет избежать воздушных пустот в будущей защите и обеспечит плотное прилегание к металлическим частям конструкции. Толщина должна составлять не менее 30 мм.

Стальной каркас при необходимости фиксируют за счет специальных устройств: «звездочка», «стульчик», «конус», «колесо», «конус», «треугольник».Без защитного слоя армированная конструкция прослужит значительно меньше, а ее разрушение может привести к непоправимым последствиям. При укладке защитной бетонной смеси следует учитывать условия окружающей среды, назначения конструкции и особенности возводимого строения.

Определение звука и непроницаемого бетона

Взрывная обработка бетона для надлежащего склеивания

Проблема с бетоном заключается в том, что вы никогда не знаете, что он сделает, когда вы ударите по нему абразивной струей.

Мелкая фракция и цементная паста достаточно легко отделяются, обнажая более твердый заполнитель. В отличие от стали , прочность бетона на сжатие неравномерна , поэтому пескоструйная обработка не обеспечивает постоянного профиля поверхности или рисунка анкеровки. Взорванная бетонная поверхность кратерированный ландшафт пещеристых пор и капилляров .

В отличие от стали , прочность бетона на сжатие неравномерна , поэтому пескоструйная обработка не обеспечивает постоянного профиля поверхности или рисунка анкеровки. Взорванная бетонная поверхность кратерированный ландшафт пещеристых пор и капилляров .

Для обеспечения надлежащего сцепления ремонтные растворы, бетонные покрытия и покрытия должны проникать и сплавляться в капиллярную сеть основания. Когда сеть заблокирована, взрыв открывает ее, обнажая совокупность и огрубляя ландшафт.

Но с без пиков и впадин прижать рулетку и измерить микрометром глубины, как взрывотехник узнает когда он достиг заданного профиля поверхности? Как вообще можно указать профиль для бетона?

Есть и другие проблемы. Правильно подготовленная бетонная поверхность должна быть не только достаточно шероховатой , она также должна быть прочной и не содержать загрязнений . Но из-за относительно пористой природы бетона загрязняющие вещества часто проникают глубоко в поверхность, ослабляя основание на глубину, недоступную для эффективной абразивно-струйной очистки. Для других применений, таких как декоративная отделка, следует удалять только поверхностный рыхлый слой затвердевшего цементного теста. Что делать, если абразивно-струйная обработка является излишним или недостаточным ?

Для других применений, таких как декоративная отделка, следует удалять только поверхностный рыхлый слой затвердевшего цементного теста. Что делать, если абразивно-струйная обработка является излишним или недостаточным ?

В этом руководстве по подготовке бетонной поверхности вы найдете решения этих и других проблем. Но сначала давайте разберемся, как и почему бетон может разрушиться, и как его можно восстановить снова .

Прочный бетон

Когда на непрочный бетон наносится покрытие, верхний слой или ремонтный раствор, связь между двумя материалами может сохраняться, но под давлением непрочный бетон просто отделяется от плиты. Трещины, микротрещины, вздутия, отслоение, отслоение, или расслоение являются признаками непрочного бетона, которые необходимо удалить, а затем залатать, прежде чем можно будет приступить к подготовке поверхности.

6 Признаки непрочного бетона

Видимые трещины

Видимые трещины являются наиболее очевидным признаком непрочного бетона и имеют различные причины. Поверхностные трещины вызваны быстрой потерей поверхностной воды в процессе отверждения. Осадка земляного полотна может расколоть плиту надвое. Большие нагрузки или удары могут вызвать видимые трещины сразу или вызвать микротрещины, которые впоследствии перерастут в видимые трещины.

Поверхностные трещины вызваны быстрой потерей поверхностной воды в процессе отверждения. Осадка земляного полотна может расколоть плиту надвое. Большие нагрузки или удары могут вызвать видимые трещины сразу или вызвать микротрещины, которые впоследствии перерастут в видимые трещины.

Микротрещины

Микротрещины невидимы невооруженным глазом и измеряются в микронах. Микротрещины возникают в результате перегрузок, ударов падающих грузов и ударных инструментов, таких как отбойные молотки и скребки, замерзания и оттаивания, а также перепадов температур, возникающих при гидратации цемента. Помятость возникает, когда микротрещины образуют сеть вблизи поверхности. Затем непрочный бетон крошится, обнажая заполнитель.

Блистеры

Пузыри образуются, когда пузырьки воздуха задерживаются под поверхностью, не могут выйти из-за преждевременного высыхания поверхности из-за ветра, слишком липкой смеси, которая слишком быстро герметизирует поверхность, или преждевременного нанесения финишного покрытия на бетон например, кельмой.

Накипь

Накипь возникает при замерзании воды в порах и капиллярах бетона. Когда гидравлическое давление расширяющегося льда превышает предел прочности бетона на растяжение, чешуйки раствора отрываются от поверхности, обнажая заполнитель.

Выкрашивание

Выкрашивание похоже на образование накипи, за исключением того, что расширение происходит из глубины бетона, в результате чего поверхность распадается на более крупные фрагменты. Распространенными причинами являются коррозия арматуры из-за карбонизации, сильный нагрев, вызывающий бурное расширение водяного пара, неправильная конструкция соединений и разрушение трещин.

Расслоение

Расслоение – это полая горизонтальная плоскость под поверхностью, которая образуется при нанесении финишного покрытия до выхода воды и воздуха из бетона. При раздавливании транспортным средством или тяжелым грузом отслоившаяся часть отделяется от плиты, обнажая заполнитель.

6 Причины непрочного бетона

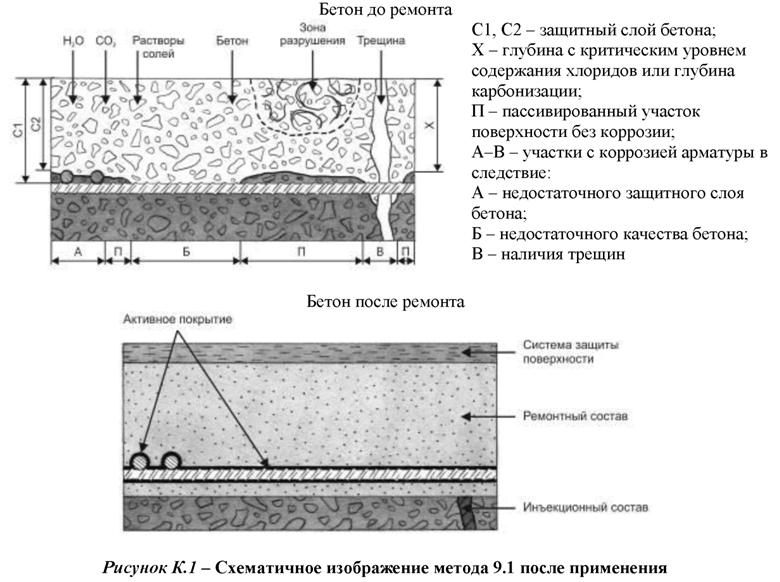

Карбонизация

Карбонизация происходит, когда углекислый газ проникает на поверхность через поры и микротрещины и реагирует с влагой и гидроксидом кальция в цементе, образуя карбонат кальция. Это первоначально затвердевает бетон, но также снижает рН с 13 до 8. Это снижение щелочности делает встроенную стальную арматуру уязвимой для коррозии.

Коррозия арматуры

Ржавчина представляет собой гидратированное железо и более массивный , чем сталь, которую он заменяет. Увеличивающаяся масса ржавчины создает растягивающее напряжение, вызывая растрескивание и растрескивание бетона.

Химическая атака

Сульфаты просачиваются в бетон через грунтовые воды, реагируют с гидратированными соединениями и расширяются, вызывая механические повреждения. Химические вещества также могут размягчать, разрушать и растворять цементное тесто.

Повреждение огнем

Бетон не горит, но из-за высокой температуры бетон теряет большую часть своей прочности на сжатие, прочности на изгиб и эластичности. Расширяющийся водяной пар, пытающийся выйти, может вызвать растрескивание.

Расширяющийся водяной пар, пытающийся выйти, может вызвать растрескивание.

Перегрузка/удары

Нахождение бетона под большой нагрузкой, особенно ударной, вызывает микротрещины и растрескивание. Ударные инструменты могут вызывать обширные микротрещины.

Переувлажненный бетон

Слишком много воды в смеси вымывает цемент на поверхность. Поверхность высохнет до того, как произойдет схватывание, что приведет к усадке, трещинам, снижению прочности на сжатие и цементному молоку.

Как определить непрочный бетон

При визуальном осмотре поверхности можно выявить самые серьезные повреждения: трещины, отслоения, отслоения и расслоения, но не всегда видны все размеры непрочного бетона.

Возможно, проще всего постучать молотком по местам с видимыми недостатками. Если головка молотка отскакивает, прочность бетона на сжатие хорошая. Если молоток вдавливает и измельчает поверхность, бетон непрочен и должен выйти.

Проведение отверткой по поверхности также может обнажить непрочный бетон. Если он оставляет блестящую белую полосу, бетон крепкий. Если он царапает порошок, бетон непрочен.

Если он оставляет блестящую белую полосу, бетон крепкий. Если он царапает порошок, бетон непрочен.

Случаи, когда под поверхностью образовались карманы из воздуха, воды или несмачиваемого материала, обнаружить не так просто: поверхность может быть достаточно прочной, чтобы выдержать испытание молотком или отверткой, но структурно скомпрометирована. Прослушивание звука, издаваемого при постукивании по бетону, позволяет выявить области разной плотности. На больших поверхностях эти углубления можно обнаружить, протащив цепь по поверхности , или используя оборудование, которое бьет по поверхности набором цепей.

После определения границ непрочного бетона можно приступать к его удалению.

Удаление непрочного бетона

Когда большая часть поверхности бетона повреждена, лучше всего удалить поврежденный слой механическими средствами, как описано ниже. Когда требуется точечное удаление поврежденных участков, распространенным методом является откалывание непрочного бетона молотком, отбойным молотком, бетоноломом или другим ударным инструментом.

Лучше всего начинать с центра ослабленной области и продвигаться к краю. Однако следует избегать скошенных краев, даже если вы заделываете пустоты самовыравнивающейся смесью или эпоксидной смолой, которую можно наносить тонким слоем: в какой-то момент слой покрытия будет слишком тонким, чтобы адекватно покрыть профилированную поверхность. Глубокие, острые кромки обеспечивают лучшую прочность соединения при растяжении, но лучше всего использовать перпендикулярную или подрезанную кромку.

При заполнении пустоты бетоном или другим густым составом лучше всего отпилить края под прямым углом вокруг поврежденного участка. При срезании наружу по направлению к кромке поверхностный материал внутри разреза будет отрываться, оставляя перпендикулярную кромку.

Ремонт непрочного бетона

После удаления непрочного бетона пустоты можно заполнить бетоном, раствором, цементным раствором, штукатуркой, шпаклевкой, эпоксидной смолой или другим ремонтным составом. Кроме того, бетон имеет естественные пустоты, которые необходимо заполнить, чтобы укрепить структурную целостность.

Кроме того, бетон имеет естественные пустоты, которые необходимо заполнить, чтобы укрепить структурную целостность.

На этапе удаления бетона есть две возможности использования абразивоструйных установок , чтобы заниматься своим делом.

После распила остаются гладкие вертикальные поверхности с заполненными пылью порами. Пескоструйная обработка открывает поры и придает поверхности шероховатость, обеспечивая поверхность для латающего материала.

Ударные инструменты, используемые для удаления непрочного бетона, вызывают обширные микротрещины. Заделка поверхности, ослабленной микротрещинами, сводит на нет цель ремонта. Абразивоструйная очистка является предпочтительным методом удаления поверхностей с микротрещинами .

Впадины – это пустоты, которые образуются рядом с формованной поверхностью, вызванные пузырьками воздуха и воды, которые мигрируют в формы, чтобы избежать тепла, выделяемого при гидратации цемента.

Отверстия для анкерных стержней – это пустоты, проходящие через бетон, вызванные удалением анкерных стержней, удерживающих опалубку вместе по мере затвердевания бетона. Отверстия для рулевых тяг и жучки должны быть заполнены перед продолжением.

Сотовый заполнитель – это скопление крупных заполнителей, куда раствор не проник. Агрегаты плотно упакованы, но несвязаны, с плохой прочностью на сжатие и незначительной прочностью на растяжение. Заполнители необходимо удалить с помощью электроинструментов до голого бетона, а затем залить.

Пустоты — не единственный дефект поверхности, требующий устранения. Выступы, превышающие толщину сухой пленки покрытия, могут привести к разрушению покрытия, особенно вокруг острых краев. Если верхний слой представляет собой самовыравнивающийся состав, может потребоваться чрезмерное количество материала для надлежащего покрытия выступов. Брызги раствора, ребра, гребни и другие выступы, превышающие 1/16 дюйма, должны быть отшлифованы или сколоты.

Перед заделкой цементным раствором основание должно быть в насыщенная поверхность сухая (SSD) состояние. Это влечет за собой распыление из шланга, а затем вытирание, чтобы поры были насыщены, но на поверхности не осталось свободной воды.

Если поверхность влажная, водоцементное отношение будет увеличиваться вдоль границы склеивания, вызывая усадку, микротрещины и ослабление склеивания. Когда поверхность ненасыщенная, она будет вытягивать воду из ремонтного материала, что может привести к недостаточной гидратации цемента и снижению прочности соединения.

Следующим шагом после восстановления прочной бетонной поверхности является удаление загрязнений с бетона. Во второй части нашей серии статей о подготовке бетонной поверхности мы рассмотрим различные виды загрязнений бетонной поверхности, их причины и способы их удаления (подсказка: абразивоструйная обработка не всегда является решением проблемы).

Роль абразивно-струйной обработки при ремонте бетона В зависимости от требуемой шероховатости покрытия, может потребоваться профилирование поверхности исправленных участков с помощью абразивоструйной очистки .

Соленая вода и коррозия железобетона –cementaid.co.uk

Как часто мы слышим о 100-летнем расчетном сроке службы, напр. для моста, однако капитальный ремонт конструкции требуется еще до того, как сооружению исполнится 30 лет, а достижение 100-летнего возраста без огромных затрат на ремонт, намного превышающих первоначальную стоимость сооружения, — это, наверное, просто мечта.

Ежегодно во всем мире миллиарды фунтов тратятся на ремонт/замену бетонных конструкций. Многое из этого можно было бы сэкономить, а деньги использовать более продуктивно, если бы эти структуры были построены по-другому.

Причин этому много, но вот три из них. Во-первых, заявки на строительство здания превышают ожидаемые или превышают бюджет. Для снижения затрат предлагаются более дешевые варианты, в том числе для антикоррозионной защиты бетона. Во-вторых, «ускоренные» графики и штрафы за несвоевременное завершение ставят под угрозу качество, поскольку срезают углы, что приводит к дефектам, которые в конечном итоге потребуют дорогостоящего ремонта. В-третьих, используются неопробованные или неподходящие продукты, которые впоследствии не работают должным образом в используемой среде. Это может произойти из-за недостатка знаний или ложных предположений. На ум приходит использование высокоглиноземистого цемента и заполнителей, содержащих пирит и кальцинированный доломит.

В-третьих, используются неопробованные или неподходящие продукты, которые впоследствии не работают должным образом в используемой среде. Это может произойти из-за недостатка знаний или ложных предположений. На ум приходит использование высокоглиноземистого цемента и заполнителей, содержащих пирит и кальцинированный доломит.

Там, где бетонные конструкции строятся в потенциально коррозионной среде, владельцы должны крайне осторожно подходить к убеждению использовать продукты, альтернативные тем, которые указаны инженером-строителем, особенно мотивированные ценой. «Едва ли в мире есть что-то, что какой-то человек не может сделать чуть хуже и продать чуть дешевле, и люди, которые покупают только по цене, являются законной добычей этого человека» — Джон Раскин.

В течение многих лет в строительной отрасли шла дискуссия о «оценке стоимости всей жизни», но на практике это было не более чем болтовней в баре, и те немногие усилия, которые были предприняты, были перечеркнуты вопросом повышения стоимости. первоначальные капитальные затраты.

первоначальные капитальные затраты.

Есть так много примеров на выбор, особенно мосты и туннели. Ремонт Эландского моста, завершенный в 2005 году после примерно 15 лет эксплуатации и включающий ремонт проржавевших опор пирса в приливной зоне, замену 19 стыков и восстановление стен парапета, стоил: «… в два раза больше (общей) стоимости первоначальной мост по текущим ценам». Приводится цитата руководителя проекта: «Покупай дешево, ремонтируй дорого».

Если мы серьезно относимся к «устойчивому развитию», нам необходимо решить эту проблему и улучшить характеристики бетона. Возможно, мы не сможем полностью остановить разрушение бетонных конструкций, но мы можем значительно продлить срок службы таких конструкций с помощью проверенных продуктов, доступных здесь и сейчас.

Бетон может портиться по разным причинам, и повреждение бетона часто является результатом сочетания факторов.

Вызванная хлоридами коррозия арматуры и других закладных металлов является основной причиной разрушения бетона. При коррозии стали образующаяся ржавчина занимает больший объем, чем сама сталь. Результирующее расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию. Сульфаты разрушают бетон, реагируя с гидратированными соединениями в затвердевшем цементе. Эти реакции могут вызвать достаточное давление, чтобы разрушить цементное тесто, что приведет к потере сцепления и прочности.

При коррозии стали образующаяся ржавчина занимает больший объем, чем сама сталь. Результирующее расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию. Сульфаты разрушают бетон, реагируя с гидратированными соединениями в затвердевшем цементе. Эти реакции могут вызвать достаточное давление, чтобы разрушить цементное тесто, что приведет к потере сцепления и прочности.

ASR (щелочное воздействие кремнезема), повреждения от замораживания и оттаивания, кислотное воздействие, карбонизация также являются хорошо известными формами разрушения бетона и преждевременного разрушения.

В железобетоне все распространенные формы серьезного износа возникают в результате проникновения воды. Если бы бетон можно было сохранить сухим по своей природе, большинство проблем с коррозией исчезло бы. Однако очень важно понимать механизмы прохождения воды через бетон. Некоторые ошибочно полагают, что ключевым параметром является «низкая проницаемость». Самый распространенный тест на проницаемость просто измеряет плотность бетона, когда вода под давлением подается на поверхность. Так называемая «проницаемость» определяется глубиной проникновения, которая, в свою очередь, определяется плотностью бетона. Проницаемость, по определению, является мерой течет под внешним давлением и является свойством насыщенных материалов . Обычный бетон хорошего качества противостоит любому заметному потоку воды под давлением, поэтому укрепление или увеличение плотности бетона совершенно не имеет значения. Увеличивая плотность, вы не только не замедляете прохождение воды, но и ускоряете ее за счет капиллярности. Преобладающий механизм движения воды через бетон, простая капиллярная абсорбция, не требует никакого гидростатического давления – чем уже поры в насыщенном бетоне, тем ниже его проницаемость. И наоборот, чем уже поры, тем больше результирующее капиллярное давление и, следовательно, больше глубина и скорость проникновения воды.

Самый распространенный тест на проницаемость просто измеряет плотность бетона, когда вода под давлением подается на поверхность. Так называемая «проницаемость» определяется глубиной проникновения, которая, в свою очередь, определяется плотностью бетона. Проницаемость, по определению, является мерой течет под внешним давлением и является свойством насыщенных материалов . Обычный бетон хорошего качества противостоит любому заметному потоку воды под давлением, поэтому укрепление или увеличение плотности бетона совершенно не имеет значения. Увеличивая плотность, вы не только не замедляете прохождение воды, но и ускоряете ее за счет капиллярности. Преобладающий механизм движения воды через бетон, простая капиллярная абсорбция, не требует никакого гидростатического давления – чем уже поры в насыщенном бетоне, тем ниже его проницаемость. И наоборот, чем уже поры, тем больше результирующее капиллярное давление и, следовательно, больше глубина и скорость проникновения воды. «Расчет глубины проникновения воды при смачивании показал, что скорость капиллярного всасывания порядка в миллион раз превышает проницаемость» *1 .

«Расчет глубины проникновения воды при смачивании показал, что скорость капиллярного всасывания порядка в миллион раз превышает проницаемость» *1 .

Мировой опыт за последние 50 лет ясно показал, что обычный железобетон, используемый в морской среде, очень подвержен коррозии.

Полевой опыт и передовые исследования показывают и подтверждают, что в открытых для воздуха морских сооружениях, таких как туннели или затопленные подвалы, капиллярная абсорбция является основным механизмом переноса воды и хлоридов. Идея преодоления проблем с коррозией за счет использования более прочного или более плотного бетона с более низкой проницаемостью оказалась контрпродуктивной и усугубила проблему.

Коренной причиной коррозии бетона, вызванной хлоридами, является тот факт, что весь обычный бетон обладает высокой абсорбционной способностью, и скорость абсорбции высока. В условиях намокания и высыхания он безжалостно всасывает и впитывает воду, влагу и содержащиеся соли.

В тоннеле с движущимся транспортом и вентиляцией будет постоянное движение теплого воздуха. Когда поглощенная морская вода достигает внутренней поверхности туннеля или подвала, она быстро испаряется, позволяя поглощать больше воды, так что будет постоянный поток воды от внешней стороны к внутренней.

Однако соль, содержащаяся в воде, не испаряется, а остается и будет постоянно накапливаться до тех пор, пока ее концентрация на внутренней поверхности армирования не станет достаточной, чтобы разрушить высокую щелочность на границе раздела бетона и арматуры. Теперь все, что требуется для того, чтобы сталь начала корродировать, — это кислород (доступный в подвале) и электролит (вода).

Следует отметить, что можно ожидать удвоения коррозионной реактивности на каждые 10 0 C повышения температуры.

Таким образом, задача состоит в том, чтобы полностью и эффективно защитить бетонные конструкции, находящиеся под воздействием морского воздуха, или железобетон в зоне приливов или брызг от коррозии, вызванной хлоридами.

С тех пор, как стала очевидной реальность вызываемой хлоридами коррозии железобетона, владельцы, инженеры и проектировщики применили широкий спектр методов для уменьшения проницаемости бетона для воды и хлоридов и тем самым отсрочили или попытались предотвратить коррозию.

Большинство из них были сосредоточены на «уплотнении» с использованием более прочных и/или дополнительных вяжущих материалов, таких как микрокремнезем или доменный шлак, с целью уменьшения бетона проницаемость и родственная диффузия хлорида . Все они имеют практические ограничения, но ни один из них не решает проблему капиллярной абсорбции.

Повышение прочности на сжатие и/или содержания цемента. Мехта и Берроуз наблюдают; «..Убеждение, что чем выше прочность бетона, тем прочнее будет конструкция, не подтверждается полевым опытом. Бетонные смеси с высокой начальной прочностью более склонны к растрескиванию и быстрее разрушаются в агрессивных средах. Кодексы должны быть изменены, чтобы надлежащим образом подчеркнуть этот момент». *4

Кодексы должны быть изменены, чтобы надлежащим образом подчеркнуть этот момент». *4

Увеличение содержания цемента сверх требований конструкции может фактически усугубить проблему коррозии. За пределами оптимального количества большее количество цемента не уменьшает полезного объема пор и капилляров, но усугубляет термическое и микрорастрескивание и аутогенную усадку и, следовательно, скорость поглощения соленой воды.

Увеличение защитного слоя бетона до стали . При отсутствии бездефектных покрытий или других барьеров защитный слой бетона и его характеристики проницаемости являются единственной защитой, обеспечиваемой закладной арматуре с момента заливки и в течение всего срока службы. Тем не менее, требования к большему покрытию основаны на моделях диффузии хлоридов, которые предполагают условия насыщения, отсутствие абсорбции и отсутствие трещин в бетоне. Ни одно из этих условий не существует в процессе эксплуатации. На практике это делают их противоположности.

В результате во многих странах было увеличено покрытие стали бетоном. В США используется до 100 мм, но без какого-либо соответствующего увеличения «времени до коррозии» (100-мм покрытие во Флориде в мостовых конструкциях). Помимо резкого увеличения веса, стоимости и микротрещиноватости конструкций, это в конечном счете неадекватно, так как наличие трещин и скорость водопоглощения сводят на нет дополнительное покрытие. В каждом месте трещины в поглощающем бетоне защита арматуры отсутствует.

Микрокремнезем. Микрокремнезем обеспечивает более высокую прочность на сжатие при небольших затратах и благоприятно изменяет диффузию при полном отверждении водой. Но на водопоглощение он оказывает незначительное влияние, поэтому свободно впитывает и теряет воду. Без полного отверждения или при наличии микротрещин пары кремнезема могут увеличить абсорбцию. Склонность кремнеземных паров повышать хрупкость бетона увеличивает его склонность к растрескиванию/микротрещинам. Этот риск увеличивается из-за проблем с «липкостью»/удобоукладываемостью при более высоких температурах укладки, что требует чрезмерного количества воды для замеса, что не всегда компенсируется суперпластификаторами.

Этот риск увеличивается из-за проблем с «липкостью»/удобоукладываемостью при более высоких температурах укладки, что требует чрезмерного количества воды для замеса, что не всегда компенсируется суперпластификаторами.

Цементы из доменных шлаков. Бетоны, изготовленные из шлаковых цементов, могут обеспечить полезное снижение теплоты гидратации, а также коэффициента диффузии хлоридов, и его использование рекомендуется там, где это целесообразно. Однако шлак не оказывает существенного положительного влияния на абсорбцию, поэтому, как и микрокремнезем, остается предельно уязвимым к абсорбции/десорбции и тем же процессам коррозии, что и бетон без него, в том числе в трещинах.

Использование «ингибиторных» добавок. Нитриты требуют поддержания соотношения нитрит:хлорид выше 1,5:1 для достижения эффекта. Первоначальное воздействие абсорбированных хлоридов приводит к ингибированию анодной активности. Однако на практике ингибитор растворим в воде и всегда растворяется и уносится на испаряющуюся поверхность абсорбированной водой, просачивающейся через бетон, особенно в трещинах. Восстанавливающее соотношение нитрит:хлорид 1,5:1 подавляется постоянно растущим уровнем поглощенных хлоридов. В этом случае коррозия стали происходит с обычной скоростью — некоторые предполагают, что с повышенной скоростью, без каких-либо препятствий или торможения.

Восстанавливающее соотношение нитрит:хлорид 1,5:1 подавляется постоянно растущим уровнем поглощенных хлоридов. В этом случае коррозия стали происходит с обычной скоростью — некоторые предполагают, что с повышенной скоростью, без каких-либо препятствий или торможения.

Катодная защита или «CP». CP включает в себя электрическое подключение всех стальных арматурных стержней и подключение всей установки к монитору, который определяет наличие и величину электрического коррозионного тока в устройстве, а затем генерирует равный противоположный ток, чтобы нейтрализовать коррозионный ток. КП не оказывает никакого влияния на какие-либо другие механизмы коррозии, поэтому цементное тесто по-прежнему уязвимо, как и любые другие встроенные в конструкцию металлы, такие как осветительные столбы, рельсы и т. д., которые не связаны с «батареей» КП. . CP дорог в установке и, конечно же, требует интенсивного обслуживания с точки зрения контроля генерируемых токов (если генерируются чрезмерные токи, коррозия явно ускоряется).

CP становится неэффективным, когда соединения разорваны, неисправны или ненадежны, и, естественно, поскольку потенциал коррозионных токов варьируется по конструкции, поэтому генерируемый противоток никогда не будет точно одинаковым. Следовательно, всегда существует некоторый коррозионный ток, а также коррозия.

Использование пропитывающих водоотталкивающих средств . Несмотря на практические проблемы применения, использование поверхностных пропиток, наносимых после строительства, таких как силаны, силоксаны и т. д., полезно, особенно для защиты сборных элементов, если они были затоплены в море в раннем возрасте, когда они особенно уязвимы к загрязнению хлоридами ( см. «с» ниже ). Создавая гидрофобную зону на внешнем миллиметровом или двух важнейшем бетонном покрытии, силаны улучшают его устойчивость к соленой воде или, по крайней мере, его часть. Тем не менее, для пользователя остается ряд существенных ограничений и практических проблем:

- Более прочные и плотные бетоны не поглощают силаны выше, скажем, отметки 1–2 мм, оставляя их на поверхности и, следовательно, ограничивая их эффективность.

- Нецелесообразно наносить жидкую отверждаемую мембрану (предварительно отлитую или на месте), так как это ухудшит последующее нанесение силана. Необходимо длительное отверждение водой.

- Для надлежащего «связывания» силаны следует наносить после того, как бетон затвердеет и высохнет до допустимой внутренней влажности. В течение этого времени незащищенный, незрелый бетон очень уязвим к поглощению и загрязнению соленой водой. Исследования Taywood показывают, что из-за эффектов поглощения в раннем/незрелом морском бетоне до 50% хлорида, необходимого для активации стали, поступает внутрь. бетон в течение первых 3-х месяцев выдержки *5 . Обработка силаном может помочь защитить «молодые» (не треснутые) сборные элементы от загрязнения солью во время плавания к месту расположения, но также потребует хранения во дворе и двойной обработки перед отправкой и, вероятно, повлечет за собой значительные затраты. Силаны

- зависят от 100% правильного и полного покрытия ВСЕХ незащищенных бетонных поверхностей, в противном случае вода естественным образом впитается через любые необработанные участки, и может начаться коррозия.

Доступ к некоторым областям может быть слишком затруднен, чтобы обеспечить покрытие вообще.

Доступ к некоторым областям может быть слишком затруднен, чтобы обеспечить покрытие вообще. - Трещины и механические повреждения поверхности, возникающие в бетоне после нанесения силана , обеспечивают проход через обработанную силаном поверхность и мгновенный/немедленный доступ внутрь бетона. Нижележащий бетон снова начинает подвергаться коррозии, поскольку через эти дефекты соленая вода поглощается внутренней частью и сталью.

- Производители силанов заявляют, что повторное применение силанов должно происходить каждые десять лет для поддержания эффективности. В дополнение к экологическим ограничениям объекта, это требование обслуживания приводит к возникновению тех же негативных факторов, что и выше, не говоря уже о текущих расходах.

Everdure Caltite дополнительный ингредиент для проверенной долговечности

Чугун не используется в современном строительстве, поскольку он имеет критический «недостаток». Он хрупкий. Однако добавление небольшого количества углерода (0,2%) дает нам высокую прочность на разрыв — «сталь». Для дополнительного улучшения добавление хрома дает «нержавеющую» сталь и так далее. Everdure Caltite применяет ту же проверенную концепцию к бетону.

Он хрупкий. Однако добавление небольшого количества углерода (0,2%) дает нам высокую прочность на разрыв — «сталь». Для дополнительного улучшения добавление хрома дает «нержавеющую» сталь и так далее. Everdure Caltite применяет ту же проверенную концепцию к бетону.

Everdure Caltite представляет собой гидрофобный и закупоривающий поры жидкий ингредиент, который включает ингибитор коррозии и добавляется в бетонную смесь. Он изменяет нормальную капиллярность (всасывающее действие) для производства бетона со сверхнизкой абсорбцией.

Обычный высококачественный бетон непригоден для морских сооружений. Он естественным образом поглощает воду, влагу и любые вредные соли в растворе и обеспечивает все важные электролиты, связывающие анодную и катодную области арматуры *2 .

Добавление еще одного ингредиента, Everdure Caltite, в обычный бетон эффективно устраняет этот недостаток, придавая ему свойства со значительными техническими, коммерческими и экологическими преимуществами.

В 2004 году в Университете Данди, Великобритания *3 , высококачественные бетонные сегменты, изготовленные с кальцитом и без него, были подвергнуты длительной динамической нагрузке и сильным коррозионным воздействиям при длительном циклировании влажной/сухой соленой воды в специально сконструированной камере ( 4 цикла «влажный/сухой» в день в течение 16 месяцев, что эквивалентно 52 годам пребывания в морской среде). Испытания показали, что включение кальтита замедляет начало коррозии арматуры в 50 раз. Это согласуется с существующими эмпирическими данными об использовании кальтита в морском бетоне.

Военно-морская база Сиберд Карвар, Индия

Бетон, содержащий Everdure Caltite, использовался в различных частях конструкции для обеспечения гидроизоляции и защиты от коррозии.

*1 ‘Капиллярный абсорбция по конкретным покажите бетонные опоры для трубопровода, пересекающего приливную соляную сковороду в Южной Австралии, где летние температуры могут достигать 40°C.

Доступ к некоторым областям может быть слишком затруднен, чтобы обеспечить покрытие вообще.

Доступ к некоторым областям может быть слишком затруднен, чтобы обеспечить покрытие вообще.