Защитный слой бетона для арматуры в фундаменте: Защитный слой бетона для арматуры в фундаменте

Защитный слой бетона для арматуры в фундаменте: факторы влияющие на толщину

Содержание

- Зачем нужен

- Факторы, влияющие на толщину

- Толщина защитного слоя

- Минимальный защитный слой

- Как обеспечить нужную толщину при заливке

- Использование фиксаторов

- Заключение

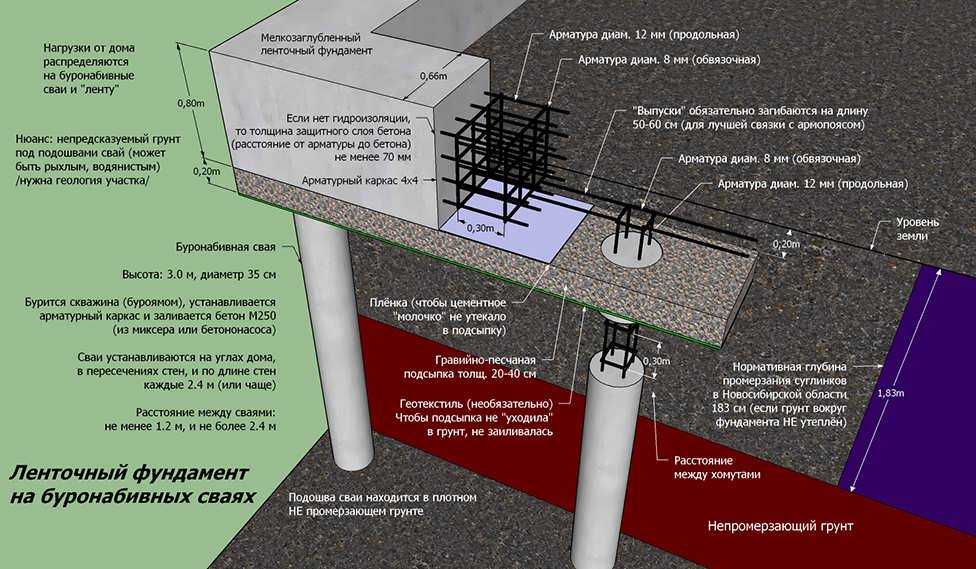

Под данным понятием подразумевается слой бетонной массы, толщиной своей соответствующий промежутку от края армокаркаса до монолитного края. Защитный слой бетона для арматуры в фундаменте определен нормативной документацией и предназначен для обеспечения надежной защищенности стальных элементов от образования коррозии в ситуациях, когда края получают повреждения механического характера.

Зачем нужен

Если вы внимательно изучали строительные чертежи, то обращали внимание, что при правильном устройстве армирующего каркаса, подготовленного к бетонированию, металлические прутья не соприкасаются со стенками опалубочной конструкции. Получается, что после подачи бетонной смеси и ее окончательного созревания, между металлом и опалубочной системой остается промежуток определенного размера. Именно это и называют защитным слоем арматуры в фундаменте.

Именно это и называют защитным слоем арматуры в фундаменте.

Металлический каркас предназначен для компенсирования основного недостатка бетонного материала – низкого показателя прочности в момент растягиваний либо изгибов. Проще говоря, показатель прочности конструкции, из которого вытекает ее надежность, в равных степенях определяется качественным уровнем выполнения бетонирования и соответствием армирования конструкции.

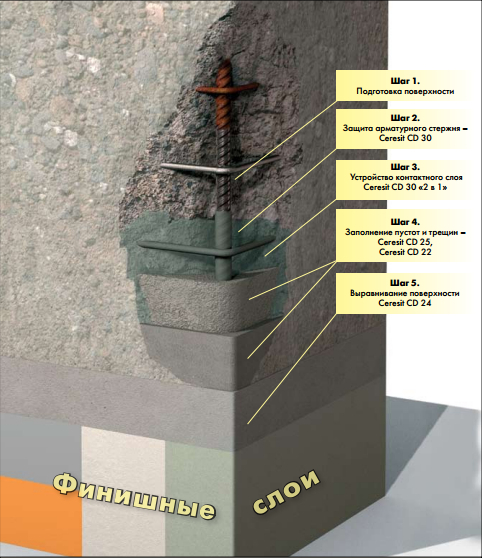

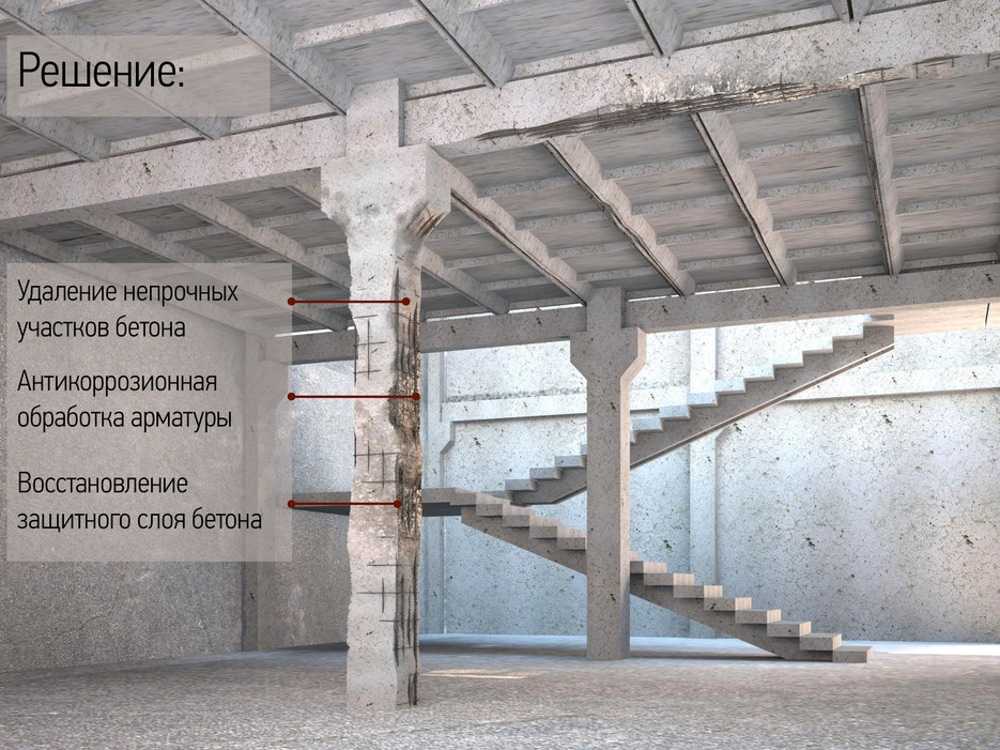

Стальные стержни, изготавливаемые по требованиям ГОСТа, имеют нужный запас надежности и предназначены для продолжительного эксплуатационного периода. Но металл способен поддаваться негативным воздействиям воды и химических соединений, в результате чего образуется коррозия. Можно предварительно обработать стальные элементы специальными защитными составами, но подобная мера существенно увеличивает финансовые расходы.

Арматурные прутья, покрытые цинком, коррозии не подвержены, но и они не способны давать стопроцентную гарантию, что коррозийные процессы не начнут развиваться.

Кроме цинкового слоя, может применяться оксидирование металла. Но и такой способ обходится дорого, не давая при этом полной гарантии защиты. Объясняется это тем, что защитный слой не имеет высокой прочности, потому что толщина его не превышает нескольких микрон. Малейшие нарушения, допущенные при транспортировке, либо сварочные работы, легко нарушат целостность слоя. Слабостью в защите отличаются и торцевые участки в точках реза металлических прутьев.

Нанесенная на металлическую поверхность антикоррозийная защита способна получить повреждения от острых краев щебенки, находящейся в подаваемом бетоне.

Насколько опасна коррозия для стальной каркасной системы? Дело не только в том, что металл утрачивает свою первоначальную прочность – для подобного потребуется достаточно много времени. Однако образующаяся внутри фундамента ржавчина однозначно приведет к появлению пустотных участков. Изначально они не отличаются большими размерами, но постепенно превращаются в трещины, от воздействия воды и низких температурных режимов приводящие к процессам эрозии, разрушениям и осыпаниям бетонных поверхностей.

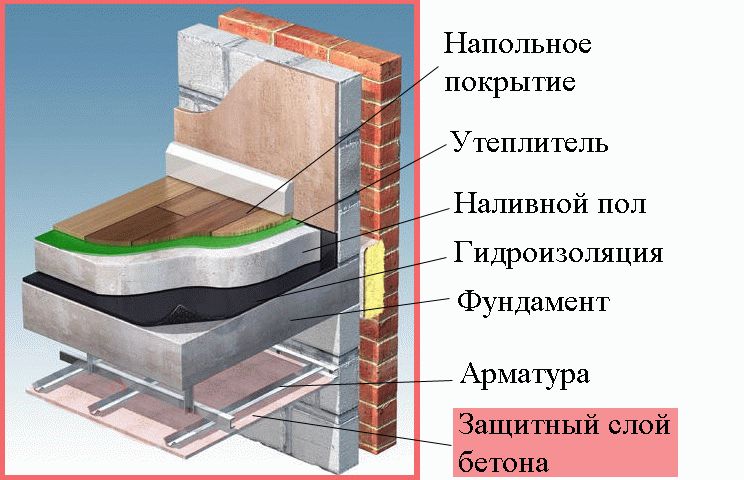

Напрашивается вывод, что арматура, установленная в толще бетонного тела, должна быть качественно защищена от любых воздействий влажной среды. Кроме того, следует предусмотреть барьер, препятствующий негативным воздействиям химических составов, источниками которых являются воздушная среда и почва.

Функции подобной преграды исполняет защитный растворный слой. Но на этом его предназначение не заканчивается. Следовательно, подобная прослойка предназначена для:

- обеспечения необходимого позиционирования арматурной системы в бетоне;

- равного перераспределения нагрузочных воздействий на стальные арматурные прутья и основной бетонный монолит;

- защиты металлических поверхностей от воды, химсоставов, прочих нежелательных проявлений, создающихся изменениями погоды;

- создания высококачественной фиксации арматуры в бетоне при стыковке каркасов рядом расположенных железобетонных элементов или перемещений на очередной уровень;

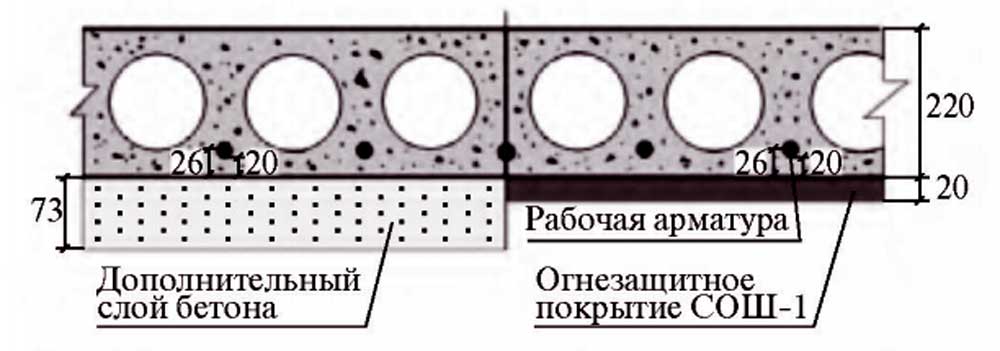

- повышения устойчивости к воздействию огня;

- выполнения роли надежной основы для монтирования тепло- или влагозащитных материалов при отделке цокольной части.

Факторы, влияющие на толщину

Для определения такого параметра учитывается ряд условий. Если толщина слоя бетона менее установленных нормативными документами значений, то металлический каркас через некоторое время начинает подвергаться коррозии. Если делать защиту большой, то увеличиваются общие финансовые расходы на приобретение материалов. Остается подбирать оптимальный вариант, нормы которого легко найти в СНиП.

На параметр толщины бетона оказывают влияние следующие моменты:

- сечение и тип металлического материала. Чем толще пруток, тем больше параметры бетонной защиты;

- усилие механического воздействия на фундаментное основание и ее характер;

- условия, при которых предполагается эксплуатация фундаментной основы;

- тип сооружения либо отдельно размещенного железобетонного элемента. Параметры слоев в таких случаях нормированы специальной документацией;

- технические параметры эксплуатации. Прут, эксплуатирующийся под большой нагрузкой, подвергается значительному напряжению, следовательно, ему требуется полноценная защита;

- функциональные нагрузочные усилия на стальные элементы.

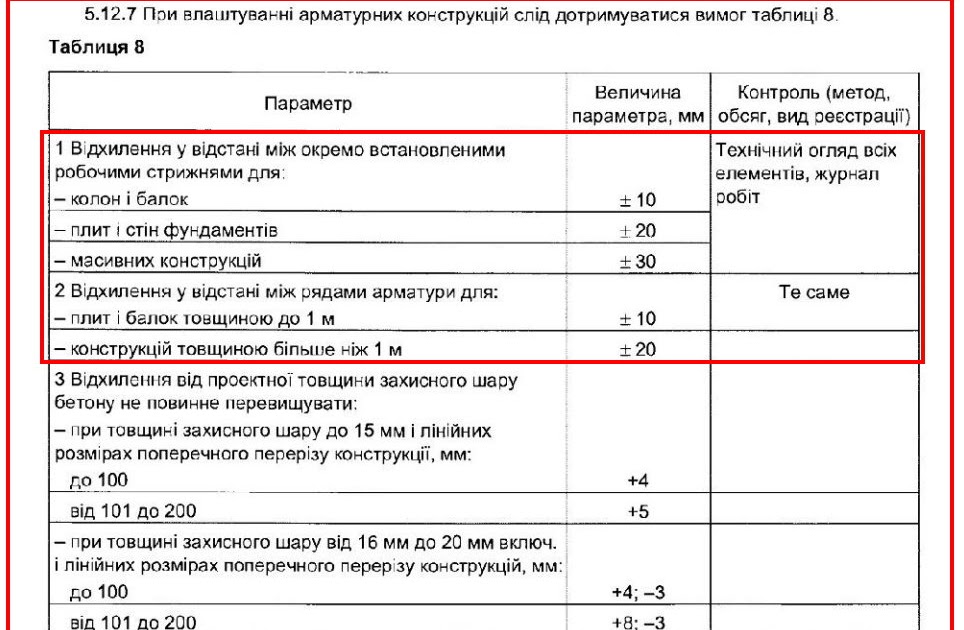

Толщина защитного слоя

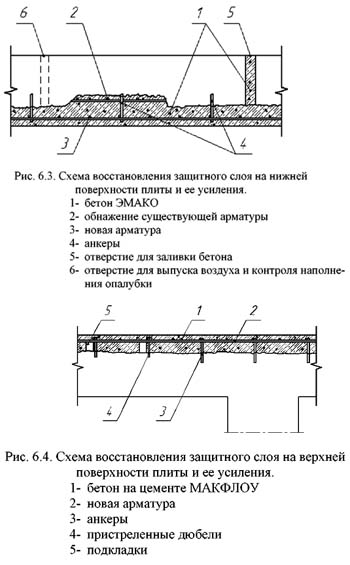

Нормативная документация, регламентирующая особенности выполнения строительных работ, определяет ряд условий, предъявляемых к обустройству растворного слоя для стальной арматуры в фундаментной конструкции, обеспечивающих:

- единую работу металлических и бетонных конструкций с равномерным перераспределением нагрузочных воздействий;

- обустройство стыковок стальных прутьев без нарушения слоя покрытия в сторону уменьшения;

- возможность фиксации деталей анкерами;

- надежную защищенность металлических поверхностей от коррозийных проявлений;

- устойчивость к повышенным температурным режимам.

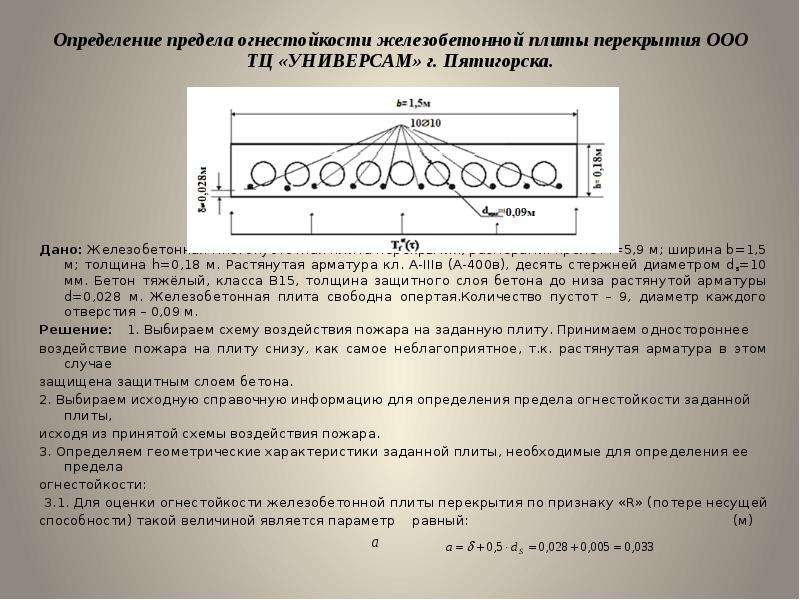

Параметры толщины бетонного слоя определяются с учетом марки стальных прутьев и их сечения, типа элементов, технологического предназначения армирующих материалов.

В каждом из случаев, толщина покрывающего слоя не должна быть меньше одного сантиметра. Если используется щебенка большой фракции, не позволяющая создавать подобные зазорные участки, разрешается увеличивать параметры до требуемых величин.

Минимальный защитный слой

В системах, не подвергаемых предварительным напряжениям, наименьшая защита из раствора с учетом эксплуатационных особенностей и окружающей изделие среды, определена стандартно:

- для сухих комнат закрытого типа – 2 см;

- в помещениях с высоким уровнем влажности – 2.5 см;

- для изделий, эксплуатируемых на улице – 3 см;

- в почве либо на ее поверхности – 4 см.

Если сборные элементы изготавливались на заводе, приведенные параметры разрешается снизить до пяти миллиметров. Но в каждом случае необходимо следить за тем, чтобы толщина бетонного слоя не была меньше, чем арматурное сечение.

Техническая документация, по которой проектируются изделия из железобетона, устанавливает условия дополнительного характера:

- на сооружения из тяжелых бетонных смесей М 250 и более, слой раствора допускается на пять миллиметров меньше, чем сечение металлического прутка;

- это же условие распространяется на все конструкции промышленного производства;

- для арматуры, растянутой предварительно, максимальная защита из бетона может быть не более пяти сантиметров.

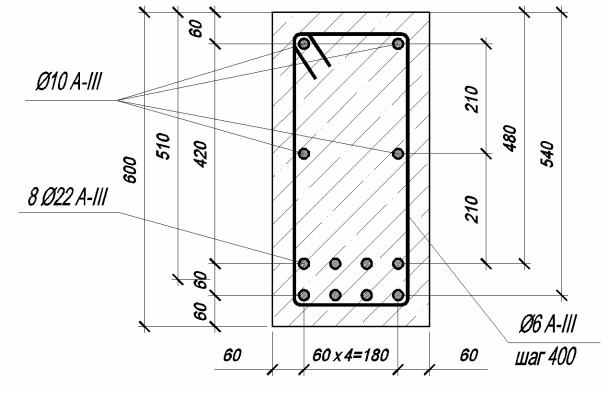

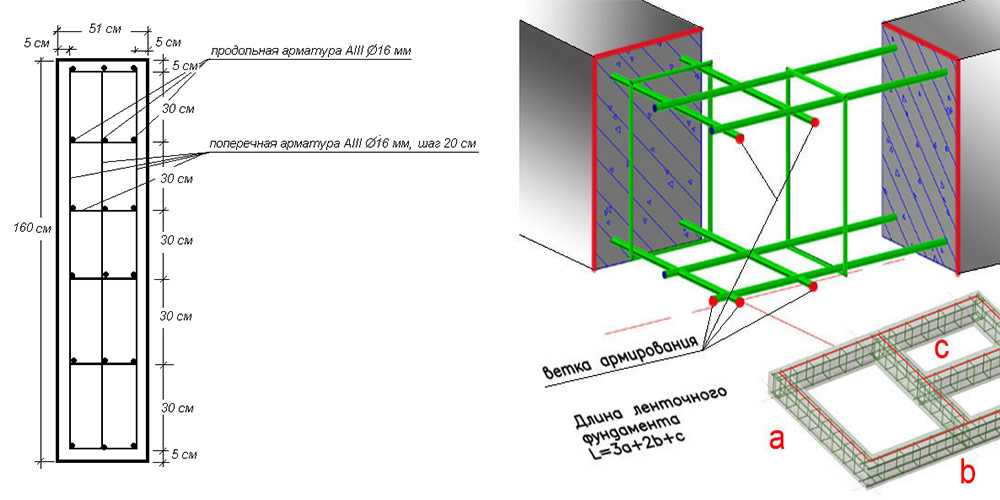

Шаг прутьев, установленных поперечно, не должен быть более высоты сечения монолитного бетона, а для расположенных продольно такой промежуток составляет не меньше 0.1 от площади всей поверхности.

С учетом типа изделий, минимальный бетонный слой равен:

- для плит и стенок толщиной до десяти сантиметров – 1 см, для остальных – 1.5 см;

- для балок, перемычек и плитных ребер до 25 см – 1.5 см, в остальных случаях – 2 см;

- для колонн и стоек – 2 см;

- для сборных железобетонных элементов – 3 см;

- для фундаментных монолитов, имеющих бетонную подготовку – 3.5 см, остальных – 7 см.

Все распределительные элементы, расположенные поперечно, покрываются бетоном, слой которого достигает 1 – 1.5 см.

Контроль минимальной толщины бетонного слоя для металлической арматуры осуществляется неразрушающим способом с применением специального магнитного оснащения.

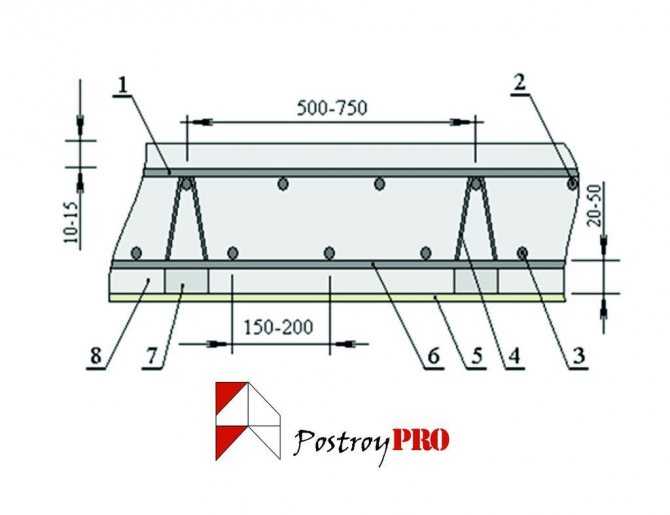

Как обеспечить нужную толщину при заливке

От качества и правильности монтажа металлического каркаса зависят надежность и долговечность фундаментной основы.

Если изучить рекомендации, то станет ясно, что толщина бетонного слоя заложена в предварительных проектных расчетах и чертежах. Остается только соблюсти все требования практически.

Естественно, нижний ряд прутьев в фундаментной траншее необходимо поднять над поверхностью земли на определенную высоту. Полнейшую безграмотность проявляют рабочие, использующие вместо подпорных элементов обрезки пиломатериала. Древесина не отличается долговечностью и пропускает через себя влагу. В местах, где установлены подобные опоры, возникает коррозия.

В качестве подпорок разрешается использовать кирпичный или бетонный камень, но и такой вариант не является идеальным решением, так как не обеспечивает надежную герметичность.

Оптимальное решение – специальные стойки из полимерных материалов. Изготавливаются они по разным размерам, всегда можно подобрать подходящий вариант, соответствующий той или иной конструкции. Стоимость их по сравнению с расходами на строительные материалы достаточно приемлема. Кроме того, подобные элементы имеют полые конструкции, при заливке тоже заполняемые бетонным раствором.

Кроме того, подобные элементы имеют полые конструкции, при заливке тоже заполняемые бетонным раствором.

Использование фиксаторов

С помощью пластиковых фиксаторов монтаж арматурных прутьев выполняется быстро и точно. Подобные изделия выпускаются нескольких видов:

- в виде вертикальных стоек;

- круглые.

Все другие фиксаторы являются производными от перечмсленных основных видов.

Вертикальная стойка применяется при установке армирующей сетки либо конструкции пространственного типа в положении, несколько приподнятом над опорным элементом. Параметры высоты и опорных выемок могут различаться исходя из размеров сечения прутьев и проектного высотного уровня установки.

«Звездочки» округлых форм надеваются на горизонтальные или вертикальные ряды, расположенные вверху, при помощи особых замковых элементов в виде защелок. Расчетный радиус не позволяет пруткам приближаться к опалубочным стенкам, гарантируя требуемую толщину растворной прослойки. Выпуск подобных фиксаторных элементов налажен с разными диаметрами.

Выпуск подобных фиксаторных элементов налажен с разными диаметрами.

С помощью крепежных приспособлений, изготовленных из пластикового материала, становится возможным достижение следующих условий:

- достигается высокоточная толщина защиты из бетонного раствора;

- сокращаются сроки исполнения строительных мероприятий, но качество подготовки железобетонного сооружения при этом не снижается;

- минимизируются финансовые расходы, предназначенные для производства ж/б сооружений.

Решающий фактор в применении пластикового фиксаторного элемента – характерные особенности его устройства и приемлемая цена.

Заключение

Бетонная масса для металлической арматуры – немаловажная особенность фундаментного основания или иной конструкции. Пласт растворной массы, защищающий металл, имеет огромное значение для продолжительного эксплуатационного периода. Правильно подготовленная защита понизит расходы на ремонтные работы, улучшит эксплуатационные показатели сооружений.

Защитный слой бетона для арматуры в фундаменте: какой должен быть, СНиП

- Главная

войти в систему

Добро пожаловат!Войдите в свой аккаунт

Ваше имя пользователя

Ваш пароль

Вы забыли свой пароль?

восстановление пароля

Восстановите свой пароль

Ваш адрес электронной почты

Домой Расчет Каким должен быть защитный слой бетона для арматуры в фундаменте

Оглавление

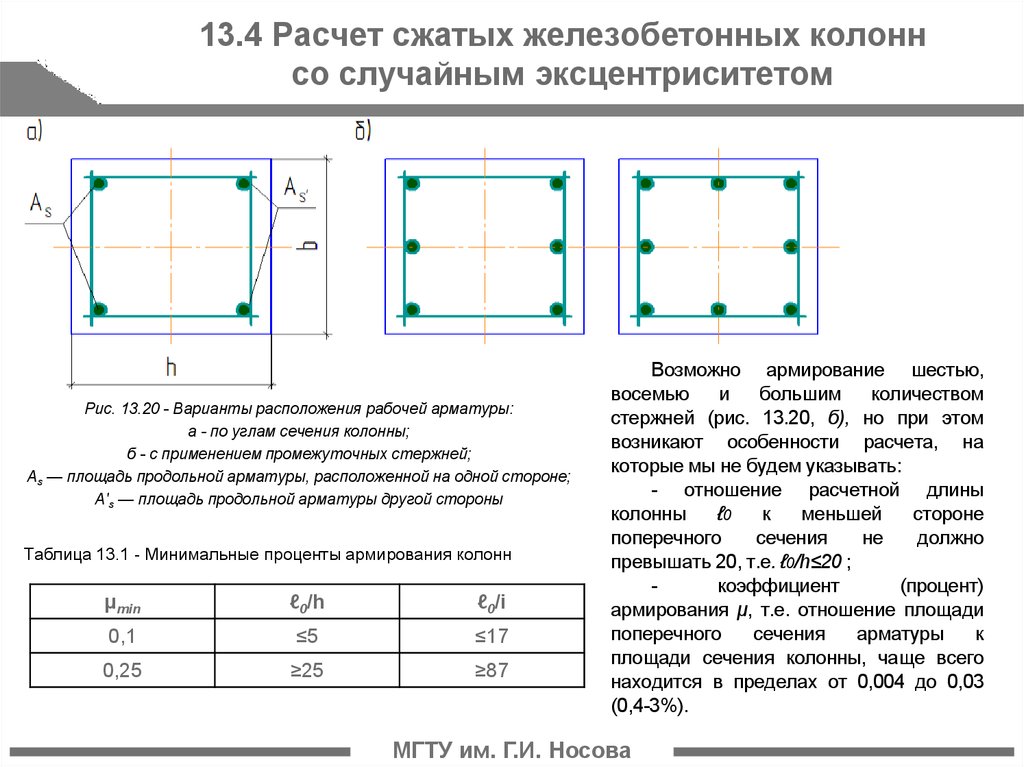

Большинство современных объектов строительства предполагает обустройство несущих деталей на основе арматуры. Железобетонные конструкции отличаются прочностью и надежностью, они служат хорошей защитой от агрессивного влияния погодных условий. Бетон для арматуры – важная часть фундамента здания или сооружения, стены или панели перекрытия.

Читайте также: Каким должен быть защитный слой бетона для арматуры в фундаменте

Определив эффективный защитный слой цемента для арматуры, вы одним махом решаете сразу несколько важных задач:

- постройка прослужит долго даже при самых суровых условиях;

- дом будет отвечать требованиям пожарной безопасности.

Если арматура укладывается в продольном направлении, защитный слой бетона должен достигать толщины каната или стержня. Этот параметр действует для материала, независимо от того, влияет на него нагрузка или нет.

Требования согласно СНиП

СНиП предъявляет к продольному размещению арматуры конкретные требования:

- Если плита перекрытия составляет сечение 10 см, толщина бетона должна равняться 10 мм, если показатель выше 10 см, цемент достигает не меньше 14 мм.

- Если оборудуются ребра плит или балки с сечением 25 см, предполагается раствор толщиной 15 мм, 25 см и больше – 20 мм.

- В стойки и колонны строители всегда закладывают толщину бетона 20 мм.

- Подколонники, которые сооружают в мощных фундаментах, предусматривают 30 мм цемента.

- Если формируется монолитный фундамент, требуется бетона 35 мм. Без бетонной подготовки достаточно заложить 70 мм цементного раствора.

- Компоненты, состоящие из одного слоя материала, класс которого определяется до В7,5 без распределения фактурных слоев, требуют толщины цемента 20 мм.

- Если есть функциональные части строительства, в них принято закладывать ячеистый вид бетона толщиной до 25 мм.

- Если арматуру планируется зафиксировать в двухслойном компоненте в слое тяжелого по весу материала, раствор составляет 15 мм.

Для поперечной и распределительной арматуры правила СНиП в отношении бетона совсем другие:

- компоненты, сделанные из ячеистого бетона, состоят из 15 мм цемента;

- если ширина сечения арматуры 25 см, требуется 10 мм раствора, больше 25 см – 15 мм.

Данные, приведенные выше – минимально допустимая толщина, оптимальное значение на конкретном объекте строительства определяют, исходя из таких факторов:

- марка бетона, который планируется использовать при возведении фундамента и других составляющих постройки;

- ширина сечения арматуры.

Приведенные показатели – всего лишь ориентир, который недопустимо уменьшать.

Как определить оптимальную толщину бетона

Если в процессе строительства задействован тяжелый мелкозернистый состав маркировки В20 и выше, цемент должен достигать величины на 5 мм меньше ширины сечения стержневого элемента. При необходимости защитить плиты от коррозии слой выполняют также на 5 мм меньше сечения. Если фрагменты строительства растягиваются, изгибаются или сжаты, защитный слой раствора составляет до 5 см.

При необходимости защитить плиты от коррозии слой выполняют также на 5 мм меньше сечения. Если фрагменты строительства растягиваются, изгибаются или сжаты, защитный слой раствора составляет до 5 см.

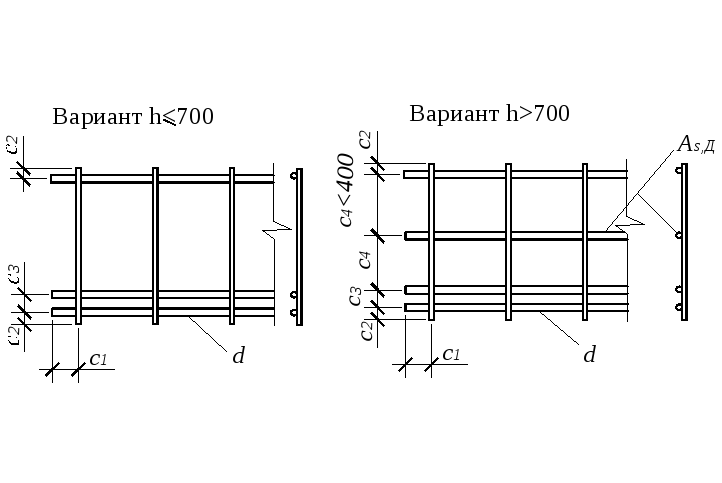

Если профессионалы закладывают больше раствора, возникает необходимость монтировать из функциональных компонентов специальную сетку. Технические требования к сетке в 2017 году таковы:

- Площадь сечения сеточного устройства определяет не менее 5% от площади сечения главной арматуры, с которой работают строители.

- Прутья размещают на расстоянии 60 см друг от друга.

Как правильно обустроить напрягаемые фрагменты

- Если в строительстве используются фрагменты с предварительным напряжением, цемент в местах передачи напряжения допускается величиной 2-3 диаметра стержня от 20 мм и более для пучков и канатных изделий, для стержневых приспособлений – от 4 см.

- Если у опор планируется установить конструктивные элементы, толщина точно такая же, как указано выше.

Нормативные требования

Каждый строитель знает, что соответствие нормам – гарантия того, что здание реально сдать в эксплуатацию для дальнейшего безопасного использования. Строительство частного дома или гаража также предполагает бетон в фундаменте с арматурой, если заложить меньший объем раствора, здание может наклониться или в течение несколько лет дать трещину и разрушиться.

Агрессивная среда, в которой эксплуатируется постройка, требует закладку цемента в большем количестве, о чем идет речь в СНиП, зарегистрированном под номером 2.03.11-85. Каждый железобетонный компонент должен подходить под требования, которые можно почитать в СНиП 2.01.02-85.

Выбирайте в магазине правильные материалы, но обратите внимание – лучший не значит самый дорогой. Когда застройщик пытается сэкономить на стройматериалах, в итоге существует риск непринятия объекта строительства его будущим собственником – никто не захочет жить и пользоваться постройкой, которая может стать аварийной уже через несколько лет.

Как повысить устойчивость здания

Сооружение может стать более устойчивым и крепким, если во время строительства учесть следующие важные факторы:

- вес здания с нагрузкой, приходящейся на фундамент постройки;

- нагрузка, возлагаемая на плиты перекрытия;

- нагрузка, приходящаяся от атмосферных осадков;

- перепады температур или слишком сильные морозы;

- ветровые нагрузки – учитываются особенности территории, где именно планируется возведение сооружения.

Хороший уровень безопасности гарантирует формирование руководства по правильной эксплуатации здания. В документе указаны сведения о несущих элементах, инженерных коммуникациях и схемах размещения разных деталей дома.

Как правильно армировать фундамент частного дома, рассказывается в видео:

Предыдущая статьяСамостоятельная заделка трещин в бетоне: как и чем?

Следующая статьяКак положить линолеум на бетонный пол самостоятельно

Смотри!

БОЛЬШЕ ИСТОРИЙ

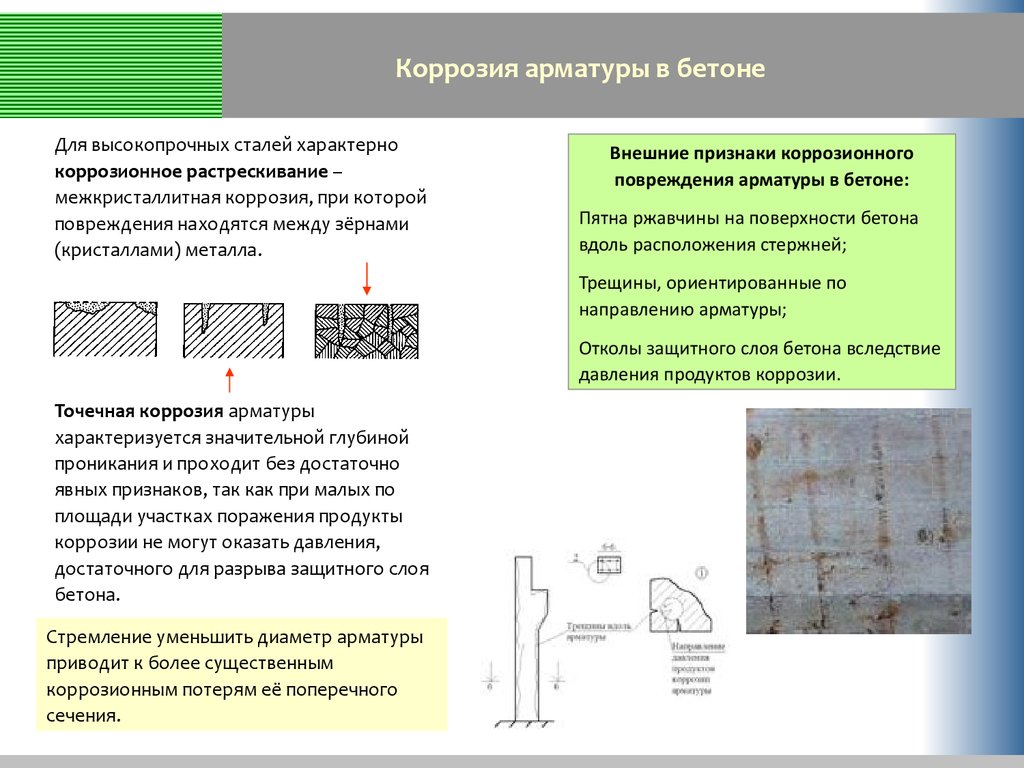

Коррозия закладных материалов

Коррозия арматурной стали и других закладных металлов является основной причиной износа бетона. При коррозии стали образующаяся ржавчина занимает больший объем, чем сама сталь. Это расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию.

При коррозии стали образующаяся ржавчина занимает больший объем, чем сама сталь. Это расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию.

Сталь подвергается коррозии, поскольку она не является природным материалом. Скорее, железная руда плавится и очищается для производства стали. Производственные этапы, которые превращают железную руду в сталь, добавляют металлу энергии.

Сталь, как и большинство металлов, кроме золота и платины, термодинамически нестабильна в нормальных атмосферных условиях, высвобождает энергию и возвращается в свое естественное состояние — оксид железа или ржавчину. Этот процесс называется коррозией.

Для возникновения коррозии должны присутствовать следующие элементы:

- Должно быть не менее двух металлов (или два места на одном металле) с разными уровнями энергии

- электролит

- металлическое соединение

В армированном бетоне арматурный стержень может иметь множество отдельных областей с разными уровнями энергии. Бетон действует как электролит, а металлическое соединение обеспечивается проволочными стяжками, опорами стульев или самой арматурой.

Бетон действует как электролит, а металлическое соединение обеспечивается проволочными стяжками, опорами стульев или самой арматурой.

Коррозия представляет собой электрохимический процесс, связанный с потоком зарядов (электронов и ионов). На активных участках стержня, называемых анодами, атомы железа теряют электроны и перемещаются в окружающий бетон в виде ионов двухвалентного железа. Этот процесс называется реакцией полуэлементного окисления или анодной реакцией и представляется как:

2Fe → 2Fe 2+ + 4e —

Электроны остаются в стержне и направляются к участкам, называемым катодами, где они соединяются с водой и кислородом в бетоне. Реакция на катоде называется реакцией восстановления. Общая реакция сокращения:

2H 2 O + O 2 + 4E — → 4OH —

. к этим катодным участкам, где они объединяются, образуя гидроксиды железа или ржавчину:

2Fe 2+ + 4OH — → 2Fe(OH)

Этот исходный осажденный гидроксид имеет тенденцию в дальнейшем реагировать с кислородом с образованием высших оксидов. Увеличение объема по мере дальнейшего взаимодействия продуктов реакции с растворенным кислородом приводит к внутреннему напряжению в бетоне, которого может быть достаточно, чтобы вызвать растрескивание и отслоение бетонного покрытия.

Увеличение объема по мере дальнейшего взаимодействия продуктов реакции с растворенным кислородом приводит к внутреннему напряжению в бетоне, которого может быть достаточно, чтобы вызвать растрескивание и отслоение бетонного покрытия.

Коррозию залитых в бетон металлов можно значительно уменьшить, укладывая бетон без трещин с низкой проницаемостью и достаточным бетонным покрытием. Бетон с низкой проницаемостью может быть получен за счет уменьшения соотношения воды и вяжущих материалов в бетоне и использования пуццоланов и шлака. Пуццоланы и шлак также повышают удельное сопротивление бетона, тем самым снижая скорость коррозии даже после ее начала. АКИ 318-11, 9Требования строительных норм и правил 0065 к конструкционному бетону содержит минимальные требования к бетонному покрытию, которые помогут защитить встроенные металлы от коррозионно-активных материалов. Дополнительные меры по снижению коррозии стальной арматуры в бетоне включают применение антикоррозионных добавок, покрытие арматуры (например, эпоксидной смолой), нанесение герметиков и мембран на поверхность бетона. Герметики и мембраны, если они используются, необходимо периодически наносить повторно.

Герметики и мембраны, если они используются, необходимо периодически наносить повторно.

Бетон и пассивный слой

Хотя сталь имеет естественную склонность к коррозии, щелочная среда бетона (pH от 12 до 13) обеспечивает защиту стали от коррозии. При высоком pH на стали образуется тонкий оксидный слой, препятствующий растворению атомов металла. Эта пассивная пленка на самом деле не останавливает коррозию; снижает скорость коррозии до незначительного уровня. Для стали в бетоне скорость пассивной коррозии обычно составляет 0,1 мкм в год. Без пассивной пленки скорость коррозии стали бы как минимум в 1000 раз выше (ACI222 2001).

Благодаря присущей бетону защите, арматурная сталь не подвергается коррозии в большинстве бетонных элементов и конструкций. Однако при разрушении пассивного слоя может возникнуть коррозия. Разрушение пассивного слоя происходит при снижении щелочности бетона или при повышении концентрации хлоридов в бетоне до определенного уровня.

Роль ионов хлора

Воздействие ионов хлора на железобетон является основной причиной преждевременной коррозии стальной арматуры. Проникновение ионов хлора, присутствующих в солях против обледенения и морской воде, в железобетон может вызвать коррозию стали, если кислород и влага также доступны для поддержания реакции. Растворенные в воде хлориды могут проникать сквозь прочный бетон или достигать стали через трещины. Хлорсодержащие примеси также могут вызывать коррозию.

Проникновение ионов хлора, присутствующих в солях против обледенения и морской воде, в железобетон может вызвать коррозию стали, если кислород и влага также доступны для поддержания реакции. Растворенные в воде хлориды могут проникать сквозь прочный бетон или достигать стали через трещины. Хлорсодержащие примеси также могут вызывать коррозию.

Никакой другой загрязнитель не упоминается в литературе так широко, как причина коррозии металлов в бетоне, чем ионы хлорида. Механизм, с помощью которого хлориды вызывают коррозию, не совсем понятен, но наиболее популярная теория состоит в том, что ионы хлорида проникают через защитную оксидную пленку легче, чем другие ионы, делая сталь уязвимой для коррозии.

Риск коррозии возрастает по мере увеличения содержания хлоридов в бетоне. Когда содержание хлоридов на поверхности стали превышает определенный предел, называемый пороговым значением, возникает коррозия, если также доступны вода и кислород. Исследования Федерального управления автомобильных дорог (FHWA) показали, что пороговое значение в 0,20 процента общего (кислоторастворимого) хлорида от веса цемента может вызвать коррозию арматурной стали в мостовых настилах (Clear 19). 76). Однако только водорастворимые хлориды способствуют коррозии; некоторые растворимые в кислоте хлориды могут быть связаны внутри агрегатов и, следовательно, не могут способствовать коррозии. Работа в FHWA (Clear 1973) показала, что коэффициент преобразования кислоторастворимых хлоридов в водорастворимые может варьироваться от 0,35 до 0,90, в зависимости от компонентов и истории бетона. Произвольно было выбрано значение 0,75, в результате чего предел водорастворимых хлоридов составил 0,15 процента от веса цемента.

76). Однако только водорастворимые хлориды способствуют коррозии; некоторые растворимые в кислоте хлориды могут быть связаны внутри агрегатов и, следовательно, не могут способствовать коррозии. Работа в FHWA (Clear 1973) показала, что коэффициент преобразования кислоторастворимых хлоридов в водорастворимые может варьироваться от 0,35 до 0,90, в зависимости от компонентов и истории бетона. Произвольно было выбрано значение 0,75, в результате чего предел водорастворимых хлоридов составил 0,15 процента от веса цемента.

Хотя хлориды напрямую ответственны за инициирование коррозии, они, по-видимому, играют лишь косвенную роль в скорости коррозии после ее инициирования. Основными факторами, контролирующими скорость, являются наличие кислорода, удельное электрическое сопротивление и относительная влажность бетона, а также pH и температура.

Карбонизация

Карбонизация происходит, когда углекислый газ из воздуха проникает в бетон и реагирует с гидроксидами, такими как гидроксид кальция, с образованием карбонатов. В реакции с гидроксидом кальция образуется карбонат кальция:

В реакции с гидроксидом кальция образуется карбонат кальция:

Ca(OH) 2 + CO 2 → CaCO 3 + H 2 O

Эта реакция снижает pH пористого раствора до уровня 8,5, при котором пассивная пленка на стали не стабильно.

Карбонизация обычно является медленным процессом. Было подсчитано, что в высококачественном бетоне карбонизация будет происходить со скоростью до 0,04 дюйма в год. Количество карбонизации значительно увеличивается в бетоне с высоким водоцементным отношением, низким содержанием цемента, коротким периодом отверждения, низкой прочностью и высокопроницаемой или пористой массой.

Карбонизация сильно зависит от относительной влажности бетона. Самые высокие показатели карбонизации возникают, когда относительная влажность поддерживается в пределах от 50 до 75 процентов. Ниже 25 процентов относительной влажности степень карбонизации считается незначительной. При относительной влажности выше 75 процентов влага в порах ограничивает проникновение CO2. Коррозия, вызванная карбонизацией, часто возникает на участках фасадов зданий, которые подвергаются воздействию осадков, затенены от солнечного света и имеют низкое бетонное покрытие поверх арматурной стали.

Коррозия, вызванная карбонизацией, часто возникает на участках фасадов зданий, которые подвергаются воздействию осадков, затенены от солнечного света и имеют низкое бетонное покрытие поверх арматурной стали.

Карбонизация бетона также снижает количество ионов хлора, необходимых для ускорения коррозии. В новом бетоне с pH от 12 до 13 требуется от 7000 до 8000 частей на миллион хлоридов, чтобы начать коррозию закладной стали. Однако если рН снизить до диапазона от 10 до 11, пороговое значение хлоридов для коррозии будет значительно ниже — на уровне 100 частей на миллион или ниже. Однако, как и ионы хлора, карбонизация разрушает пассивную пленку арматуры, но не влияет на скорость коррозии.

Пример карбонизации фасада здания.

Коррозия разнородных металлов

Когда два разных металла, таких как алюминий и сталь, соприкасаются внутри бетона, может возникнуть коррозия, поскольку каждый металл имеет уникальный электрохимический потенциал. Знакомый тип коррозии разнородных металлов происходит в обычной батарейке для фонарика. Цинковый корпус и угольный стержень представляют собой два металла, а влажная паста действует как электролит. Когда углерод и цинк соединены проводом, течет ток. В железобетоне коррозия разнородных металлов может возникать на балконах, где встроенные алюминиевые перила соприкасаются с арматурной сталью. Ниже приведен список металлов в порядке электрохимической активности:

Знакомый тип коррозии разнородных металлов происходит в обычной батарейке для фонарика. Цинковый корпус и угольный стержень представляют собой два металла, а влажная паста действует как электролит. Когда углерод и цинк соединены проводом, течет ток. В железобетоне коррозия разнородных металлов может возникать на балконах, где встроенные алюминиевые перила соприкасаются с арматурной сталью. Ниже приведен список металлов в порядке электрохимической активности:

1. Цинк 5. Никель 9. Медь

2. Алюминий 6. Олово 10. Бронзовая

3. Сталь 7. ВЫДЕЛА 11. НЕПРАВИЛЬНАЯ СТАЛА

4. Железо 8. Латунь 12. Золото

Когда металлы соприкасаются в активном электролите, коррозирует менее активный металл (меньший номер) в ряду.

Каталожные номера

Комитет МСА 222, Защита металлов в бетоне от коррозии , ACI 222R-01, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 2001 г., 41 страница.

Комитет ACI 318, Требования строительных норм и правил к конструкционному бетону , ACI 318-05, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 2005 г. , 443 страницы.

, 443 страницы.

Клир, К.С., и Хэй, Р.Е., «Время до коррозии арматурной стали в бетонной плите, т. 1: Влияние состава смеси и параметров конструкции», FHWA-RD-73-32, Федеральное управление автомобильных дорог, Вашингтон , округ Колумбия, 19 апреля73, 103 страницы.

Clear K.C., «Время до коррозии арматурной стали в бетонных плитах», Федеральное управление автомобильных дорог, PB 258 446, Vol. 3, апрель 1976 г.

PCA, Типы и причины разрушения бетона, Ассоциация портландцемента, Скоки, Иллинойс, 2002 г., 16 страниц.

Бетонные защитные покрытия для железобетонных конструкций

М. Н. Рамеш , директор Talrak Construction Chemicals Pvt. Ltd., Бангалор

Коррозия стальной арматуры в бетоне

Введение

Железобетон – композитный материал. Его структурные характеристики реализуются только тогда, когда бетон и сталь действуют в унисон в течение срока службы конструкции. Сжимающие и растягивающие нагрузки воспринимаются бетоном и сталью соответственно. Сталь защищает бетон от растрескивания под действием растягивающих нагрузок, а бетон защищает сталь от коррозии, создавая вокруг нее щелочную среду. Пока это происходит, железобетонные конструкции работают удовлетворительно. Несмотря на то, что бетон может быть очень прочным материалом, он также подвержен износу. Бетон может быть пористым, поэтому химические вещества могут проникать в поры и воздействовать на пасту. Паста и заполнитель также могут изнашиваться при физическом воздействии и истирании. Вода может проникать в бетон, замерзать и расширяться внутри него при понижении температуры и в конечном итоге ослаблять бетон изнутри. Кроме того, если в бетоне имеется армирующий стальной стержень (арматура) для придания дополнительной прочности и других свойств, арматура может подвергнуться коррозии при проникновении в бетон влаги, кислорода и ионов хлора. Коррозия или арматура способствуют ухудшению состояния бетона.

Сжимающие и растягивающие нагрузки воспринимаются бетоном и сталью соответственно. Сталь защищает бетон от растрескивания под действием растягивающих нагрузок, а бетон защищает сталь от коррозии, создавая вокруг нее щелочную среду. Пока это происходит, железобетонные конструкции работают удовлетворительно. Несмотря на то, что бетон может быть очень прочным материалом, он также подвержен износу. Бетон может быть пористым, поэтому химические вещества могут проникать в поры и воздействовать на пасту. Паста и заполнитель также могут изнашиваться при физическом воздействии и истирании. Вода может проникать в бетон, замерзать и расширяться внутри него при понижении температуры и в конечном итоге ослаблять бетон изнутри. Кроме того, если в бетоне имеется армирующий стальной стержень (арматура) для придания дополнительной прочности и других свойств, арматура может подвергнуться коррозии при проникновении в бетон влаги, кислорода и ионов хлора. Коррозия или арматура способствуют ухудшению состояния бетона.

Различные внешние агрессивные вещества окружающей среды, такие как вода, углекислый газ, кислород, хлориды, сульфиды и биологические организмы переносятся из атмосферы в бетон и воздействуют на сталь и бетон различными механизмами, вызывая преждевременный износ железобетона, вызывая его долговечность и приводящие к преждевременному выходу из строя конструкций. Поступление вредных веществ можно ограничить или избежать, нанеся на бетон барьерные поверхностные покрытия. Таким образом, можно добиться сохранения структурной целостности в течение всего срока службы.

Коррозия арматурной стали из-за карбонизации

Механизм износа

Существуют различные механизмы износа бетона. Но настоящее обсуждение темы защитного покрытия сосредоточено только на факторах, на которые влияет атмосферное воздействие железобетона. Среди них наиболее распространенными являются карбонизация, воздействие хлоридов и воздействие сульфидов.

Защитные покрытия

Сульфатная атака для бетона

Защита бетона должна фактически начинаться на концептуальной стадии, и должны быть приняты тщательные стратегии для защиты бетона как от внутренней, так и от внешней среды. Разработаны различные материалы покрытий и методы их нанесения для ремонта и укрепления бетонных поверхностей. Однако критерий выбора этих материалов еще не установлен. Процедуры выбора материалов бетонного покрытия должны быть сосредоточены на механизмах ухудшения, тщательно диагностируемых в зависимости от состояния целевых конструкций. Например, в случае повреждения солью, политика ремонта должна учитывать коррозионную среду и ухудшающееся состояние, чтобы определить симптоматические признаки, такие как (1) удаление проникших ионов хлорида (2) блокирование проникновения ионов хлорида, влаги и кислорода (3) удаление ржавчины с арматуры (4) метод защиты от коррозии (покрытие или контроль потенциала). Однако до сих пор неясно, какой материал и система покрытия являются лучшими, поскольку для оценки недостаточно данных о долговечности.

Однако до сих пор неясно, какой материал и система покрытия являются лучшими, поскольку для оценки недостаточно данных о долговечности.

Компоненты покрытий

Все органические покрытия состоят из трех основных компонентов:

- Растворитель

- Смола

- Пигмент.

Рисунок 1: Компоненты покрытия

Не все покрытия содержат растворители и пигментированные компоненты. Существуют покрытия, не содержащие растворителей (100% твердых веществ), и прозрачные покрытия, не содержащие пигментов, но не содержащие смолы покрытия. Разработчики химических составов покрытий обычно группируют компоненты растворителя, смолы и пигмента в две основные категории. Первая категория сочетает в себе растворитель и смолу. Часть растворителя называется «летучим носителем», а часть смолы называется «нелетучим носителем». Комбинация растворителя и смолы, при которой смола растворяется в растворителе, называется «носитель». Вторая категория – это пигмент. Пигменты представляют собой добавки, придающие покрытию определенные свойства, и подразделяются на две основные категории: (1) цветные и (2) инертные и усиленные. Рисунок 1 иллюстрирует взаимосвязь этих компонентов. При нанесении покрытия растворитель испаряется в процессе отверждения, оставляя на подложке только смолу и пигментные компоненты. Оставшуюся смолу и пигменты иногда называют «твердым веществом покрытия», и они образуют защитную пленку для защиты от коррозии.

Вторая категория – это пигмент. Пигменты представляют собой добавки, придающие покрытию определенные свойства, и подразделяются на две основные категории: (1) цветные и (2) инертные и усиленные. Рисунок 1 иллюстрирует взаимосвязь этих компонентов. При нанесении покрытия растворитель испаряется в процессе отверждения, оставляя на подложке только смолу и пигментные компоненты. Оставшуюся смолу и пигменты иногда называют «твердым веществом покрытия», и они образуют защитную пленку для защиты от коррозии.

Растворитель

Органические растворители входят в состав покрытий для выполнения трех основных функций:

- Растворить компонент смолы

- Контроль испарения для образования пленки

- Уменьшите вязкость покрытия для облегчения нанесения.

Растворители также влияют на адгезию сухой пленки и износостойкость покрытия. Как правило, менее растворимые смолы требуют либо большего количества растворителей, либо более сильных растворителей для растворения смол. Термины «растворители» и «разбавители» часто используются взаимозаменяемо, но между этими двумя терминами существуют различия. Термин «растворитель» может подразумевать два разных использования: (1) растворитель или смеси растворителей в составе покрытия при заданных уровнях концентрации; или (2) чистящие растворители высокой концентрации для очистки щеток, валиков, шлангов и другого оборудования. Использование термина «разбавитель» (разбавитель — это растворитель) чаще всего связано с тем, что специалист по нанесению покрытия добавляет разбавитель в емкость для покрытия (обычно около 475 мл разбавителя на 3,75 литра покрытия) для снижения вязкости и облегчения нанесения. . Добавление разбавителя к покрытию в полевых условиях часто называют «разбавлением в полевых условиях».

Термины «растворители» и «разбавители» часто используются взаимозаменяемо, но между этими двумя терминами существуют различия. Термин «растворитель» может подразумевать два разных использования: (1) растворитель или смеси растворителей в составе покрытия при заданных уровнях концентрации; или (2) чистящие растворители высокой концентрации для очистки щеток, валиков, шлангов и другого оборудования. Использование термина «разбавитель» (разбавитель — это растворитель) чаще всего связано с тем, что специалист по нанесению покрытия добавляет разбавитель в емкость для покрытия (обычно около 475 мл разбавителя на 3,75 литра покрытия) для снижения вязкости и облегчения нанесения. . Добавление разбавителя к покрытию в полевых условиях часто называют «разбавлением в полевых условиях».

Смола

Смола (часто называемая связующим) представляет собой пленкообразующий компонент покрытия. Смолы обычно представляют собой твердые полимеры с высокой молекулярной массой, которые образуют большие повторяющиеся молекулы в отвержденной пленке. Основной целью смолы является смачивание частиц пигмента и связывание частиц пигмента вместе и с подложкой (отсюда и термин «связующее»). Смола придает большую часть свойств покрытия. Различные типы смол, входящие в состав покрытия, обладают различными свойствами. Эти свойства:

Основной целью смолы является смачивание частиц пигмента и связывание частиц пигмента вместе и с подложкой (отсюда и термин «связующее»). Смола придает большую часть свойств покрытия. Различные типы смол, входящие в состав покрытия, обладают различными свойствами. Эти свойства:

- Механизм и время отверждения

- Эксплуатационные характеристики типа воздействия

- Производительность на типе подложки

- Совместимость с другими покрытиями

- Гибкость и прочность

- Внешняя защита от атмосферных воздействий

- Адгезия

- Воздухопроницаемость (проницаемость водяного пара)

Ни одна смола не может обеспечить высокую степень соответствия вышеуказанным свойствам покрытия с широкими вариациями, связанными с каждым свойством. Таким образом, общие типы покрытий обычно классифицируются по основному типу смолы, используемой в составе покрытия. Типичными смолами являются акриловые, алкидные и эпоксидные полимеры.

Пигмент

Пигменты нерастворимы и представляют собой более тяжелую твердую часть покрытия, которая обычно оседает на дно контейнера. Пигменты — это добавки к составу покрытия, которые придают определенные свойства для достижения желаемых свойств пленки. Пигменты придают цвет и эстетику покрытию.

Типы покрытий

Типы покрытий можно разделить на три системы. В отличие от покрытий для стальных подложек, защитные покрытия для бетона в большинстве случаев не требуют и не содержат ингибирующих или расходуемых пигментов для обеспечения защиты. Покрытия, наносимые на бетон, обычно представляют собой барьерные покрытия. Они обеспечивают защиту, становясь физическим барьером или щитом, изолируя бетон от окружающей среды. Барьерное покрытие должно препятствовать прохождению агрессивных жидкостей и газов к бетону.

Барьер — Покрытие, образующее барьер между поверхностью бетона и предотвращающее попадание вредного вещества в тело бетона посредством многих транспортных механизмов, таких как абсорбция, капиллярное всасывание, диффузия и т. д., по существу является пленкообразующим агентом при отверждении. . Примерами являются акриловые краски, эпоксидные смолы, эпоксидные смолы из каменноугольной смолы и т. д. Одним из важных свойств барьерного покрытия является проницаемость. Проницаемость пленки барьерного покрытия зависит от скорости пропускания паров влаги (МВП). Скорость MVT определяется тем, насколько быстро молекулы воды проходят и перемещаются в пространстве между молекулами смолы. Эффективность покрытия в предотвращении проникновения зависит от того, насколько тесно и прочно связаны молекулы смолы друг с другом. Эффективность покрытия также зависит от типа молекулы смолы и количества и типа пигмента. Сшивка является мерой степени интенсивного связывания смол покрытия. Чем ниже проницаемость барьерного покрытия, тем выше его защитные свойства. По сути, чем выше степень сшивки смолы покрытия, тем ниже проницаемость, тем лучше сцепление покрытия с поверхностью и выше общий защитный барьер. Эти межмолекулярные пространства между молекулами смолы намного больше, чем молекулы воды, и их не следует путать с физическими отверстиями (точечными отверстиями) в пленке покрытия.

д., по существу является пленкообразующим агентом при отверждении. . Примерами являются акриловые краски, эпоксидные смолы, эпоксидные смолы из каменноугольной смолы и т. д. Одним из важных свойств барьерного покрытия является проницаемость. Проницаемость пленки барьерного покрытия зависит от скорости пропускания паров влаги (МВП). Скорость MVT определяется тем, насколько быстро молекулы воды проходят и перемещаются в пространстве между молекулами смолы. Эффективность покрытия в предотвращении проникновения зависит от того, насколько тесно и прочно связаны молекулы смолы друг с другом. Эффективность покрытия также зависит от типа молекулы смолы и количества и типа пигмента. Сшивка является мерой степени интенсивного связывания смол покрытия. Чем ниже проницаемость барьерного покрытия, тем выше его защитные свойства. По сути, чем выше степень сшивки смолы покрытия, тем ниже проницаемость, тем лучше сцепление покрытия с поверхностью и выше общий защитный барьер. Эти межмолекулярные пространства между молекулами смолы намного больше, чем молекулы воды, и их не следует путать с физическими отверстиями (точечными отверстиями) в пленке покрытия. Проколы в пленке покрытия обычно считаются дефектами и должны быть устранены. Пространства между молекулами смолы не являются дефектами. Барьерные свойства покрытий можно улучшить путем добавления в смолу армирующих наполнителей. Наполнители бывают различных форм, таких как силикатные заполнители (песок), хлопья стекловолокна или слюды, волокна, тканое стекловолокно (включаемое в виде мата в систему смолы по мере ее отверждения). Добавление наполнителей физически увеличивает длину пути, который должны пройти проникающие молекулы жидкости или газа, чтобы проникнуть в покрытие. Чешуйчатые материалы образуют слои перекрывающихся пластин, параллельных бетонной поверхности, что-то вроде черепицы на крыше. Также могут быть добавлены наполнители и мат из стекловолокна для улучшения физических свойств барьерного покрытия, таких как ударопрочность и сопротивление истиранию.

Проколы в пленке покрытия обычно считаются дефектами и должны быть устранены. Пространства между молекулами смолы не являются дефектами. Барьерные свойства покрытий можно улучшить путем добавления в смолу армирующих наполнителей. Наполнители бывают различных форм, таких как силикатные заполнители (песок), хлопья стекловолокна или слюды, волокна, тканое стекловолокно (включаемое в виде мата в систему смолы по мере ее отверждения). Добавление наполнителей физически увеличивает длину пути, который должны пройти проникающие молекулы жидкости или газа, чтобы проникнуть в покрытие. Чешуйчатые материалы образуют слои перекрывающихся пластин, параллельных бетонной поверхности, что-то вроде черепицы на крыше. Также могут быть добавлены наполнители и мат из стекловолокна для улучшения физических свойств барьерного покрытия, таких как ударопрочность и сопротивление истиранию.

Ингибитор — Пенетрант или грунтовка, слабо растворимая в воде или растворителе, образующая химический ингибитор и эффективно покрывающая стенки капилляров в бетоне. Как правило, они придают бетону такие свойства, как гидрофобность, но пропускают через себя водяной пар. Примерами являются силан-силоксаны и т.д.

Как правило, они придают бетону такие свойства, как гидрофобность, но пропускают через себя водяной пар. Примерами являются силан-силоксаны и т.д.

Гальваника — Цинксодержащие грунтовки, обеспечивающие гальваническую или катодную защиту черного металла (цинк жертвует собой, чтобы защитить черный металл). Гальванические покрытия эффективны только при нанесении непосредственно на голый металл. Они предотвращают образование зарождающихся анодов в арматурной стали в типичной ситуации латационного ремонта.

Следующие общие покрытия и общие описания обычно указываются консультантами.

Акриловые краски — В водоразбавляемых акриловых покрытиях смолы диспергируются в воде с образованием водной эмульсии.

Акриловые краски на водной основе предназначены для атмосферных воздействий в качестве грунтовки или верхнего слоя и обладают превосходным сохранением цвета и блеска. Акриловые полимеры отверждаются путем коалесценции. Они воздухопроницаемы, устойчивы к ультрафиолетовому излучению и являются хорошим барьером для углекислого газа.

Они воздухопроницаемы, устойчивы к ультрафиолетовому излучению и являются хорошим барьером для углекислого газа.

Алкиды — Алкиды обычно представляют собой натуральные масла (соевое, тунговое, стироловое), химически модифицированные для улучшения скорости отверждения, химической стойкости и твердости. Алкиды, модифицированные фенолом, используются в качестве грунтовки, а силиконовые алкиды используются в качестве верхнего слоя грунтовки для атмосферных условий эксплуатации, а также в качестве верхнего слоя для атмосферных условий эксплуатации, особенно для металлов. Они не подходят для щелочных (бетонных или каменных) поверхностей или сред. Алкиды отверждаются путем окисления олифы воздухом.

Битумные — Битумные покрытия представляют собой тяжелые материалы, наносимые разбавленным растворителем. Они обладают хорошей влагонепроницаемостью и химической стойкостью от средней до хорошей, но не устойчивы к растворителям. Коммерческие битумные продукты назначаются консультантами в ограниченном количестве для защиты алюминиевых поверхностей, контактирующих с цементным материалом или сварными соединениями стальных и медных кабелей. Битумные покрытия отверждаются путем испарения растворителя.

Битумные покрытия отверждаются путем испарения растворителя.

Эпоксидная смола, амин — Аминовые эпоксидные смолы представляют собой двухкомпонентные покрытия, которые катализируются (отверждаются) аминным отвердителем с получением твердого, прочно связанного, химически стойкого (щелочи, кислоты и растворителя) продукта, но они чувствительны к влаге и температуре во время нанесения. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Аминовые эпоксидные смолы отверждаются в результате химической реакции.

Эпоксидная смола, полиамид — Полиамидные эпоксидные смолы представляют собой двухкомпонентные покрытия, которые катализируются полиамидным отвердителем для обеспечения превосходной стойкости к воде и растворам солей, но они не обеспечивают химической стойкости аминоэпоксидной смолы. Полиамиды обладают большей гибкостью, чем аминовые эпоксидные смолы. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Полиамидные эпоксидные смолы отверждаются в результате химической реакции.

Полиамидные эпоксидные смолы отверждаются в результате химической реакции.

Эпоксидная смола, каменноугольная смола — Эпоксидные смолы на основе каменноугольной смолы, как правило, представляют собой аминовые или полиамидные эпоксидные смолы, модифицированные смолой на основе каменноугольной смолы для получения толстослойной пленки, обладающей хорошей химической стойкостью и отличной водостойкостью. Они имеют тенденцию становиться ломкими с возрастом и расслаиваться между слоями или под ремонтными заплатами. Они предназначены для захоронения и погружения в воду, но они выцветают и мелеют под прямыми солнечными лучами. Эпоксидные смолы на основе каменноугольной смолы отверждаются химической реакцией.

Эпоксидная смола, связанная плавлением — Эпоксидные смолы, связанные плавлением (обычно называемые порошковыми покрытиями), представляют собой готовые покрытия в форме порошка. Существует два метода нанесения: кипящий слой и электростатический. В методе кипящего слоя металлические изделия предварительно нагревают до температуры плавления и погружают в порошково-эпоксидный раствор. В электростатическом методе частицы эпоксидного порошка заряжаются высоким напряжением, а затем металлическое изделие распыляется. После распыления изделие помещают в печь для отверждения при температуре от 180°C до 350°C. Эпоксидные смолы, связанные плавлением, предназначены для армирования стали, но они становятся хрупкими и не могут защитить сталь в долгосрочной перспективе. Они действуют как барьер для прямого контакта стали со щелочным бетоном и лишают арматурную сталь естественной защиты от щелочного бетона.

В методе кипящего слоя металлические изделия предварительно нагревают до температуры плавления и погружают в порошково-эпоксидный раствор. В электростатическом методе частицы эпоксидного порошка заряжаются высоким напряжением, а затем металлическое изделие распыляется. После распыления изделие помещают в печь для отверждения при температуре от 180°C до 350°C. Эпоксидные смолы, связанные плавлением, предназначены для армирования стали, но они становятся хрупкими и не могут защитить сталь в долгосрочной перспективе. Они действуют как барьер для прямого контакта стали со щелочным бетоном и лишают арматурную сталь естественной защиты от щелочного бетона.

Неорганические цинковые грунтовки – Неорганические цинковые грунтовки представляют собой грунтовки с высоким содержанием (кг на литр) металлического цинка для пигментации (отсюда термин «богатые цинком») и основанные либо на растворителе, либо на водной основе. В зависимости от используемого растворителя и смол покрытие может представлять собой эпоксидную смолу с высоким содержанием цинка или уретан. Эти покрытия являются исключительно грунтовочными, поскольку обеспечивают гальваническую или катодную защиту стальной подложки. Неорганические цинковые сплавы предназначены для эксплуатации в атмосферных условиях и при погружении в воду, но на них можно наносить верхнее покрытие для продления срока их службы. Выбор подходящего материала для верхнего покрытия необходим для предотвращения выделения газа из неорганического цинка, что приводит к образованию небольших отверстий в верхнем покрытии. Подходит для стальных стержней и профилей конструкционной стали, заглубленных в бетон, загрязненный хлоридами.

Эти покрытия являются исключительно грунтовочными, поскольку обеспечивают гальваническую или катодную защиту стальной подложки. Неорганические цинковые сплавы предназначены для эксплуатации в атмосферных условиях и при погружении в воду, но на них можно наносить верхнее покрытие для продления срока их службы. Выбор подходящего материала для верхнего покрытия необходим для предотвращения выделения газа из неорганического цинка, что приводит к образованию небольших отверстий в верхнем покрытии. Подходит для стальных стержней и профилей конструкционной стали, заглубленных в бетон, загрязненный хлоридами.

Полиуретан — Технически полиуретан является подклассом уретана. Двухкомпонентный полиуретан создается путем химического объединения полиизоцианата и полиола с получением изоцианата, имеющего двухрежимный механизм отверждения: испарение растворителя и химическая реакция. Как правило, полиуретаны предназначены для совместимых с верхним покрытием (то есть одного и того же производителя) амино- и полиамидных эпоксидных смол для защиты от прямого солнечного света или УФ-излучения и для придания определенных цветов. Полиуретаны предназначены для эксплуатации в условиях атмосферного воздействия и частичного или переменного погружения в воду.

Полиуретаны предназначены для эксплуатации в условиях атмосферного воздействия и частичного или переменного погружения в воду.

Уретан — Уретановые покрытия широко различаются по составу для конкретных условий эксплуатации и требований к применению. Много раз однокомпонентный; указаны влагоотверждаемые уретаны. Они отверждаются от влаги в атмосфере и могут наноситься на влажные поверхности, на которых отсутствует свободная влага. Эти уретаны содержат различные пигменты и представлены в нескольких комбинациях в соответствии с предполагаемыми эксплуатационными условиями. Эти уретаны предназначены для атмосферного воздействия, захоронения и погружения.

Дышащие покрытия

Как обсуждалось ранее, отверждение нового бетона часто приводит к выделению значительного количества воды. Если эта вода попадает между покрытием и бетоном, это может привести к потере адгезии покрытия или образованию пузырей. Поэтому иногда необходимо использовать покрытия, которые «дышат». Эти покрытия позволяют водяному пару (газообразная форма жидкой воды) проходить через них. Однако следует соблюдать осторожность при выборе более проницаемого покрытия, чтобы гарантировать, что условия эксплуатации не выходят за пределы диапазона покрытия. Чем выше проницаемость, тем ниже сопротивление в предотвращении проникновения воды или других химических веществ из внешней среды через покрытие. Изготовитель покрытия и составители спецификаций несут ответственность за выбор и поставку покрытия с нужной степенью «дышащей способности» и «показателя проницаемости» для предполагаемого использования (использования) бетона с покрытием.

Эти покрытия позволяют водяному пару (газообразная форма жидкой воды) проходить через них. Однако следует соблюдать осторожность при выборе более проницаемого покрытия, чтобы гарантировать, что условия эксплуатации не выходят за пределы диапазона покрытия. Чем выше проницаемость, тем ниже сопротивление в предотвращении проникновения воды или других химических веществ из внешней среды через покрытие. Изготовитель покрытия и составители спецификаций несут ответственность за выбор и поставку покрытия с нужной степенью «дышащей способности» и «показателя проницаемости» для предполагаемого использования (использования) бетона с покрытием.

Функциональные требования

Покрытия выполняют две основные функции: обеспечивают защиту от вредных веществ, тем самым увеличивая долговечность, и придают конструкции эстетический вид. Для выполнения этих функций покрытия должны обладать следующими характеристиками: В таблице 1 показаны свойства различных смол, доступных на рынке.

- Хорошая адгезия к окрашиваемой поверхности

- Устойчив к щелочам, так как покрытия наносятся на щелочной бетон

- Устойчивость к CO2, сульфатам и хлоридам для обеспечения барьерных свойств

- Хорошая гибкость, так как элементы конструкции подвержены изменению размеров из-за циклических нагрузок

- Отличная устойчивость к атмосферным воздействиям

- Воздухопроницаемость должна позволять проникновение водяного пара через покрытие во избежание образования пузырей на покрытии; требование долговечности.

- Устойчивость к ультрафиолетовому излучению является требованием долговечности

- Низкая восприимчивость к окрашиванию

- Хорошая устойчивость к росту грибков, водорослей и т. д.

Однако следует отметить, что не все смоляные материалы абсолютно устойчивы и непроницаемы для всех агрессивных сред и не обеспечивают полной защиты. Химическая/физическая деградация смол и отслоение покрытий являются основными явлениями, влияющими на долговечность защиты поверхности. Механизмы деструктивных процессов в таких гетерогенных материалах, как смоляные композиты, сложны и до конца не изучены. Разложение смол в основном связано с набуханием, растворением и разрывом молекулярных цепей. Для разложения смолы возможен широкий спектр реакций. Транспорт газов и жидкостей, агрессивных к подложке, в покрытие или через покрытие является основной проблемой его отслоения. Различные механизмы износа полимерных композитов и покрытий приведены в таблице 2. Существует множество параметров, влияющих на процесс износа покрытий, таких как химические реагенты, температура, солнечная радиация, давление, истирание, циклические температурно-влажностные изменения и т.д. параметры могут возникать одновременно или дополнять друг друга.

Механизмы деструктивных процессов в таких гетерогенных материалах, как смоляные композиты, сложны и до конца не изучены. Разложение смол в основном связано с набуханием, растворением и разрывом молекулярных цепей. Для разложения смолы возможен широкий спектр реакций. Транспорт газов и жидкостей, агрессивных к подложке, в покрытие или через покрытие является основной проблемой его отслоения. Различные механизмы износа полимерных композитов и покрытий приведены в таблице 2. Существует множество параметров, влияющих на процесс износа покрытий, таких как химические реагенты, температура, солнечная радиация, давление, истирание, циклические температурно-влажностные изменения и т.д. параметры могут возникать одновременно или дополнять друг друга.

Барьер может подвергаться постоянному воздействию или периодическим контактам, вызванным брызгами, брызгами или случайным попаданием агрессивных веществ. Обычно химическая/физическая деградация и отслоение покрытий являются основной проблемой износа, ведущей к их растрескиванию и отслоению. На основе процессов деградации можно сформулировать основные требования к защитным покрытиям бетонных конструкций в агрессивных средах. Они следующие:

На основе процессов деградации можно сформулировать основные требования к защитным покрытиям бетонных конструкций в агрессивных средах. Они следующие:

- Стойкость к химическим/физическим воздействиям

- Низкая проницаемость для воды, растворов и газов

- Хорошее сцепление с бетоном

- Достаточная гибкость, чтобы избежать растрескивания, вызванного тепловыми или механическими движениями

- Сходные физические свойства материала верхнего слоя и нижележащего бетона

- Адекватная стойкость к истиранию или скольжению.

- Стойкость бетона к химическому воздействию и влажности в бетоне.

- Заделка мелких трещин в бетоне

Принципы защитных покрытий (дизайн)

Разработка подходящей системы защиты для новых или существующих конструкций представляет собой сложный процесс, включающий:

- Идентификация среды обслуживания конкретной конструкции в исходном проекте

- Идентификация и оценка состояния и износа (если есть) существующей конструкции

- Выбор подходящей системы защиты

- Определение параметров покрытия: тип связующего, рецептура, толщина покрытия

- Ожидаемое время между периодическими повторными покрытиями.

Характеристики/эффективность любого покрытия зависят от его химической/физической устойчивости к разрушению, проницаемости, растяжимости, механической стойкости (например, к истиранию, продавливанию) и адгезии к бетону. Традиционно нормы и рекомендации содержат требования к проектированию конструкций с точки зрения формата сопротивление-нагрузка. Аналогично этому проектному замыслу, дизайн покрытий должен разрабатываться на основе детерминированного или вероятностного анализа с учетом агрессивной среды как воздействия и характеристик покрытия как стойкости. В частности, могут существенно различаться агрессивные воздействия, а также материальные и геометрические свойства покрытий. Функции предельного состояния могут быть представлены в формате сопротивления или срока службы:

g(t) = R(t) − S(t) = R0 R (t)θR − S(t)θS ≥ 0, g(t) = tθt − td ≥ 0, для всех 0 < t ≤ td

Где

g(t) — запас прочности, где

g(t) > 0 означает безопасность, а

g(t) ≤ 0 — отказ;

R0 – защитная барьерная способность в неразрушенном (исходном) состоянии;

R(t) – функция деградации;

θ − неопределенность расчетных моделей и погрешности наблюдения и регистрации данных;

t – время оценки;

тд − расчетный или расчетный срок службы.

После разработки функций предельного состояния можно оценить надежность покрытия. Проверка надежности покрытия по отношению к данному виду разрушения в заданный период времени может быть определена как:

P{t} = P{g(t) ≥ 0} = P{R0, R (t)

θR ≥ S(t)θS} ≥ Pt arg, для всех 0 < t ≤ td, (29)

Где, Pt arg – приемлемый уровень надежности конструкции. Срок службы покрытия определяется при снижении надежности ниже допустимого уровня. Разные смолы по-разному реагируют на воздействие агрессивных сред. Зависимая от времени монотонно убывающая функция деградации R(t) может быть выражена в различных формах (линейной, параболической, квадратичной и т. д.) со следующими граничными условиями.

при t = t0, R(t0) = 1,0, при t = td, R(td) = мин.

Конструкция полимерных покрытий требует проверки их характеристик в целом с использованием следующих четырех условий:

- Условие, определяющее химическую/физическую стойкость с R(t)

= R0φR(c0;t) и S(t) = Rmin, где R0 и Rmin — начальное и минимально допустимое сопротивление покрытия соответственно; φR(c0, t) – функция деградации покрытия при заданном воздействии c0 через время t; - Условие, определяющее проникающую способность покрытия при R(t) = cкр и S(t) = c(dpc,t), где ccr и c(dpc;t) – критическая и ожидаемая концентрация агрессивных веществ соответственно тивно, на поверхности бетона;

- Условие, определяющее растрескивание покрытия при R(t) = fpt(t) [εpt(t)] и S(t) = σmax (εmax), где fpt(t) [εpt(t)] — предел прочности при растяжении (деформация) смолы и σmax (εmax) – максимальное напряжение (деформация) в покрытии;

- Условие, определяющее отслоение (отслоение) покрытия при R(t) = τcon [KIc(t)] и S(t) = τmax [KIcor(t)] или R(t) = Dcr и S(t) = D(t), где KIc(t) и KIcor(t) – критические коэффициенты интенсивности исходного и после воздействия агрессивных сред соответственно; Dcr и D(t) — критическая и ожидаемая степень (площадь или %) расслоения соответственно.

Заключительные замечания

- Бетон представляет собой пористый материал с высокой газо-, паро- и жидкостной проницаемостью, приводящий к износу железобетонных конструкций. Одним из способов защиты железобетонных конструкций от коррозии является использование защитных покрытий. Часто покрытие является основным средством защиты бетонных конструкций в процессе эксплуатации. Многие лакокрасочные материалы не обладают абсолютной стойкостью и непроницаемостью для всех агрессивных сред. Необходимо хорошо понимать механизм деградации материалов покрытий, чтобы иметь возможность создавать покрытия с требуемыми барьерными свойствами.

- Деградация полимеров представляет собой сложное взаимодействие физических и химических процессов, приводящее к нарушению его химической структуры, а также к растрескиванию и отслоению защитных покрытий. Классификация деградации покрытия была сделана на основе характера действия.

- Механизмы деградации покрытий, вызванные агрессивными воздействиями, хорошо изучены, и были разработаны прогностические модели износа с течением времени, которые можно применять для проектирования поверхностных полимерных покрытий для защиты бетонных конструкций от износа.