Защитный слой бетона для арматуры в фундаменте: Защитный слой бетона для арматуры в фундаменте

Защитный слой бетона для арматуры в фундаменте

Арматурный металлопрокат – неотъемлемый элемент любой железобетонной конструкции. Прочный и долговечный, тем не менее, он неустойчив перед влагой, химическими соединениями. Чтобы каркас не ржавел и не разрушался, ему необходима защита в виде бетонной прослойки.

Оглавление:

- Что представляет собой?

- Величина слоя

- Правила монтажа арматуры

Для чего нужен защитный слой?

В соответствии с СП 50-101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений» и СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры» каркас нуждается в защите от неблагоприятного воздействия окружающей среды.

Используемые методики антикоррозионной обработки арматуры (цинкование, оксидирование) не дают 100 % гарантии безопасности от ржавления. Поверхностная пленка не отличается высокой прочностью, к тому же ее толщина не превышает несколько микрон. Достаточно одного сварного шва либо неаккуратной транспортировки, чтобы нарушить ее целостность.

Достаточно одного сварного шва либо неаккуратной транспортировки, чтобы нарушить ее целостность.

Следует учитывать и тот факт, что бетон почти на 40% состоит из тяжелых наполнителей в виде гравия или щебня. При заливке смеси в опалубку острые грани камней легко царапают цинковый или гальванический слой. Поэтому арматура с антикоррозионным покрытием используется для монтажа открытых каркасов или конструкций.

Арматурный скелет, расположенный в теле плиты или ленты фундамента, должен быть отгорожен от попадания воды, снега, растворителей и других едких жидкостей. Наиболее оптимальным решением является формирование прослойки, которая в нормативных документах получила название «защитный бетонный слой». Под этим словосочетанием подразумевается расстояние от поверхности арматурных стержней до ближайшей грани цементного камня. Такое сочетание обеспечивает:

- Правильную совместную работу всех компонентов железобетонной конструкции (бетон и металл).

- Защиту от коррозии и атмосферных воздействий (включая резкие перепады температуры, пожары и другие).

- Правильную анкеровку арматурных прутьев с возможностью устройства стыков и выводов на другой уровень.

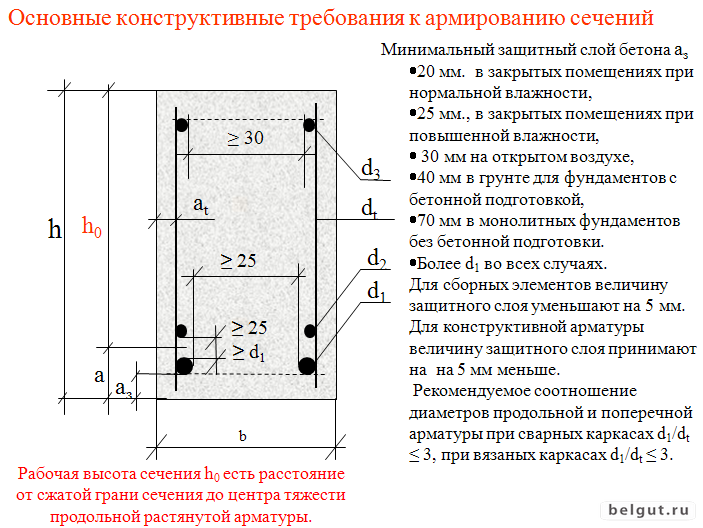

Защитный слой бетона формируется в обязательном порядке, а на величину его сечения влияют следующие факторы:

1. диаметр стержней. Чем выше этот параметр, тем больше должен быть объем прослойки;

2. условия окружающей среды. К примеру, на заболоченных почвах очень силен так называемый капиллярный подсос внутри бетонного камня, поэтому без должной гидроизоляции фундамент может быстро отсыреть, а арматура – проржаветь. Поэтому защитный слой бетона должен быть максимально допустимым;

3. тип сооружения или изделия. Нормативы дают четкие размеры прослойки для каждого вида, будь то ленточный фундамент или плита перекрытия;

4. условия эксплуатации. Арматура в нагруженных конструкциях подвергается большему риску, чем в ненагруженных. Соответственно просчитывается защитный слой бетона на основании соответствующих санитарных норм и методик расчета;

5. функциональная нагрузка металлических изделий. Дело в том, что арматура может быть рабочей, распределительной или конструктивной.

функциональная нагрузка металлических изделий. Дело в том, что арматура может быть рабочей, распределительной или конструктивной.

Соответствующие рекомендации даны в сводах правил и нормативах по устройству и возведению бетонных и железобетонных конструкций. Ниже приведены допустимые величины.

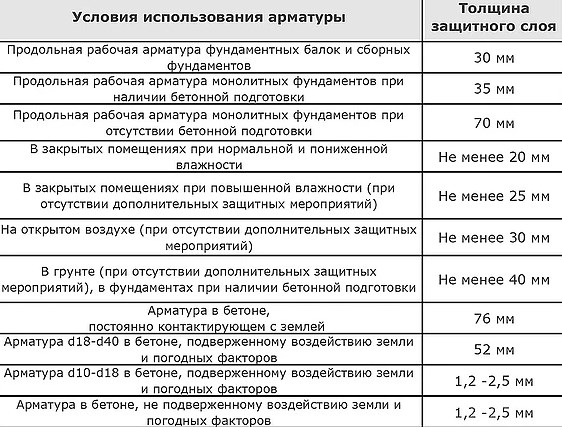

| Условия применения арматурного проката | Толщина бетонного слоя, мм |

| Продольная рабочая арматура в фундаментных балках и блоках (сборные основания) | 30 |

| Продольный рабочий прокат для фундаментов монолитного типа (обязательно наличие бетонной «подушки») | 35 |

| Продольная рабочая арматура монолитных фундаментов без бетонной подготовки | 70 |

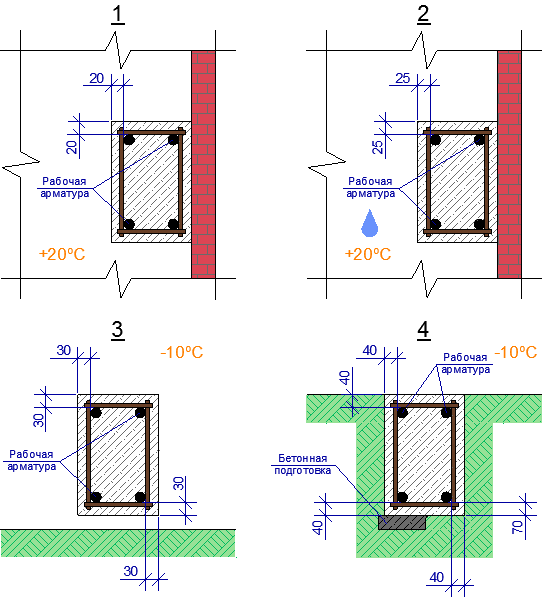

| Каркас в закрытых помещениях, уровень влажности – нормальный или пониженный | 20 и более |

| Арматура в закрытых помещениях, повышенная степень влажности | 25 и более |

| Конструкция, расположенная на открытом воздухе без дополнительной антикоррозионной защиты, включая бетон | 30 и более |

| Арматура, введенная в грунт в отсутствие дополнительной защиты, а также в фундаменте с предварительной заливкой бетонной «подушки» | 40 и более |

| Арматура в бетоне, который находится в прямом контакте с почвой | 76 |

| Арматура диаметром от 18 до 40 мм, бетон подвержен воздействию грунта и атмосферных явлений | 52 |

| Каркас из стержней сечением 18-40 мм в бетоне, который подвержен воздействию земли и погодных условий | 1,2-2,5 |

| Арматура в бетонном камне, изолированном от грунта и погодных факторов | 1,2 -2,5 |

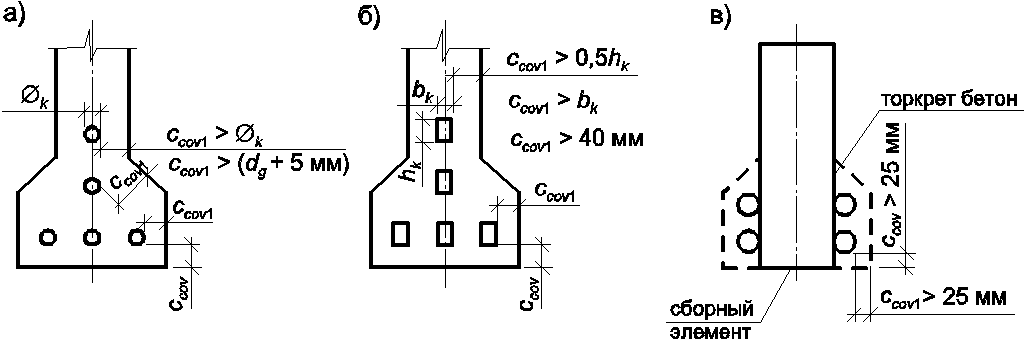

Для сборных систем указанные в таблице 1 значения уменьшаются на 5 мм.

Бетон для конструктивного проката заливается в толщине на 5 мм меньше, чем для рабочих узлов.

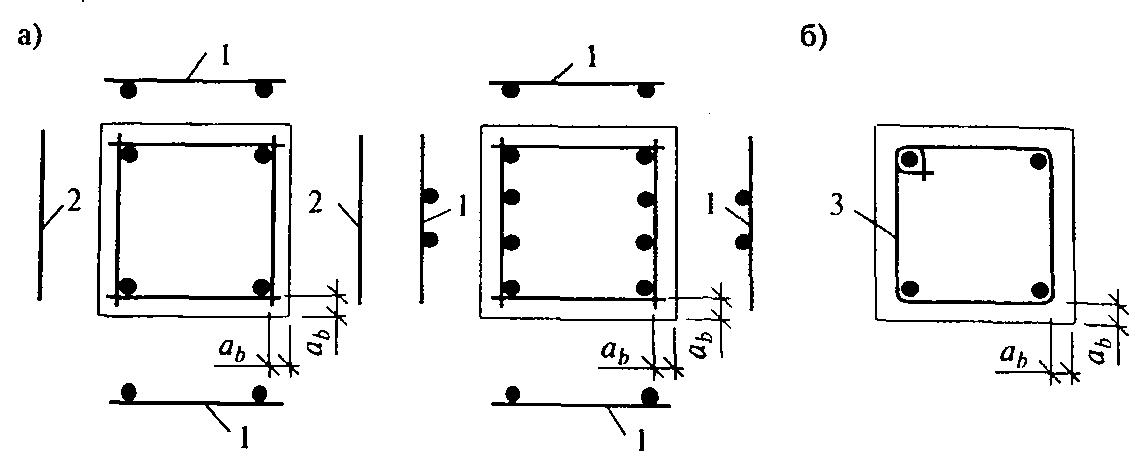

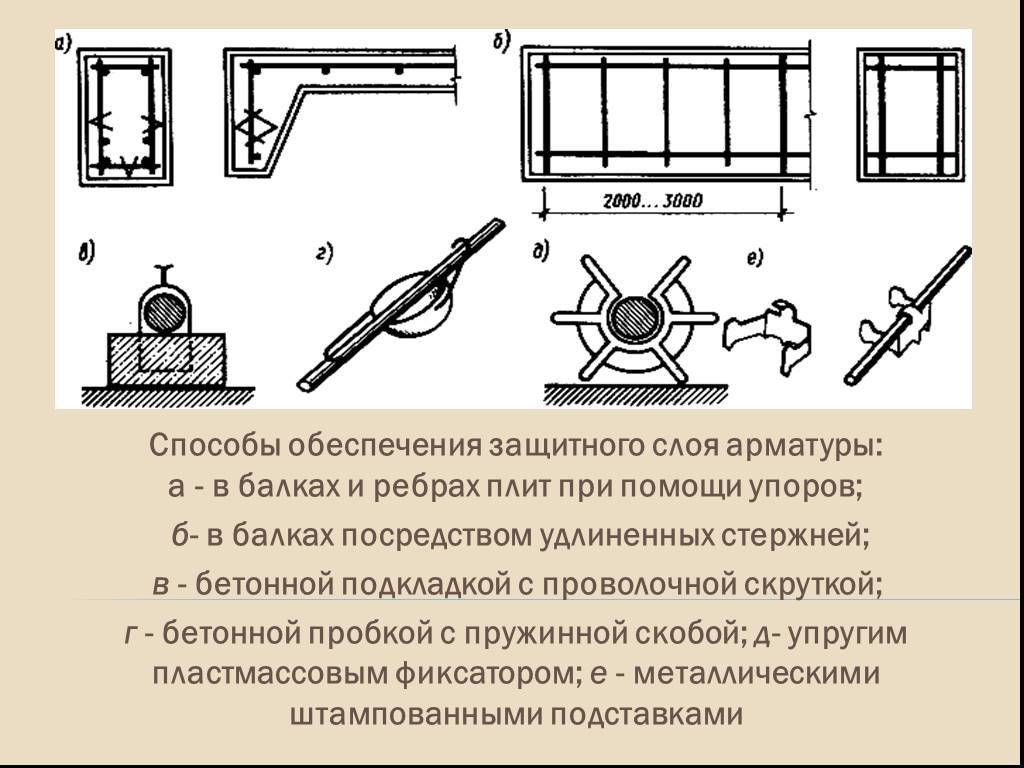

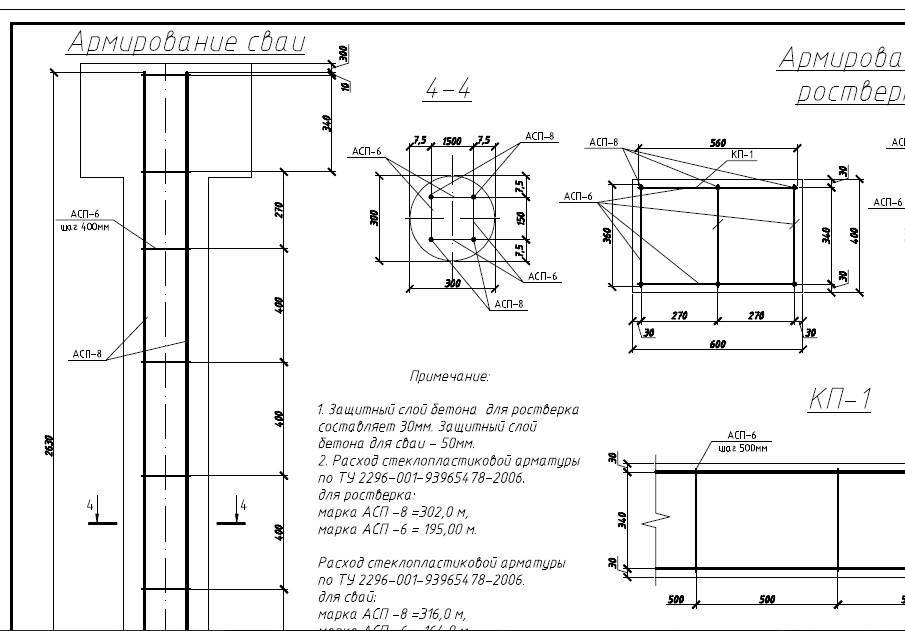

Особое указание – защитный слой не должен быть меньше диаметра используемой арматуры. Под каркас желателен монтаж закладных элементов. Это могут быть пластиковые фиксаторы, которые удержат стержни в нужном положении, кирпичи или куски бетона.

Техника монтажа арматурного каркаса

Прежде чем приступить к формированию «скелета» в опалубке, следует вспомнить об основных правилах:

1. Нижний уровень не должен соприкасаться с дном траншеи. Поверх песчано-щебневой основы рекомендуется залить бетон тонкий слоем (до 5 см). В сочетании с фиксаторами это обеспечит должную защиту.

2. Каркас не должен соприкасаться с опалубкой, а угловые элементы загибаются или обрезаются таким образом, чтобы между металлом и боковой стенкой оставалось не менее 5 см.

3. Верхняя часть формируется в соответствии с требованиями СНиП и СП.

youtube.com/embed/Q-UiOidUhOg» frameborder=»0″ allowfullscreen=»allowfullscreen»>Таким образом, все начинается с подготовки. Дно траншеи засыпается песком и щебнем, утрамбовывается, далее заливается слой цементно-песчаной смеси в 3-5 мм. После того, как бетон застынет, устанавливаются спейсеры, укладывается нижняя горизонтальная часть каркаса (продольная). Монтируются поперечные элементы, которые привязываются или привариваются к рабочей арматуре.

Далее выводятся вертикальные части. При необходимости по бокам тоже выставляются фиксаторы, позволяющие создать защитный слой бетона толщиной не менее 3 см. После скрепления всех узлов формируется следующий уровень из рабочего проката в горизонтальной плоскости. После тщательной фиксации и проверки завершается устройство каркаса креплением верхних поперечных элементов. Можно заливать бетонный раствор и уплотнять его вибратором.

его размеры, советы по погоде и роль фиксации при армировании

Содержание

- Исходя, из каких факторов, определяется толщина рассматриваемого слоя?

- Грамотно выбираем толщину слоя

- Работа, протекающая в сложных погодных условиях

- Фиксатор

- В заключении

Многие строители, занимающиеся возведением ж/б конструкций, интересуются требуемой толщиной защитного слоя бетона. Касается это операций по заливке фундамента, а также по созданию бетонной лестницы или дорожки. По своей сути защитный слой бетона в фундаментах представляет собой такой слой бетонного раствора, который берёт своё начало от поверхности и заканчивается там, где наступает черёд армирующих элементов.

Касается это операций по заливке фундамента, а также по созданию бетонной лестницы или дорожки. По своей сути защитный слой бетона в фундаментах представляет собой такой слой бетонного раствора, который берёт своё начало от поверхности и заканчивается там, где наступает черёд армирующих элементов.

Его основная задача состоит в защите арматурной составляющей от негативных воздействий окружающей среды, включая избыточную влажность, перегрев, а также коррозийные воздействия и другие. Кроме того, он требуется для надёжной адгезии арматуры и бетонного раствора. Он необходим также и для других, менее значимых задач.

Рассматриваемый слой в железобетонных сооружениях возводится путём расположения арматурных составляющих на некотором отдалении от поверхности элемента. Важно отметить и то, что толщина защитного слоя бетона определяется, исходя из того, какой имеет место тип и размер диаметра арматурного элемента. Кроме того, зависит данный показатель и от других факторов, включая размер сечений, тип бетона и других. Этот вопрос достоин подробного рассмотрения, которое и приведено ниже.

Этот вопрос достоин подробного рассмотрения, которое и приведено ниже.

к содержанию ↑

Исходя, из каких факторов, определяется толщина рассматриваемого слоя?

Важно соблюдать оптимальную толщину данного слоя. Так, например, если данный элемент будет слишком тонок, то металлические составляющие в скором времени могут начать разрушаться, что приведёт к дальнейшей порче всей конструкции.

В то же время, чересчур толстый защитный слой также нежелателен, поскольку это влечёт за собой неоправданное подорожание конструкции. Именно поэтому нужно уметь правильно определять необходимую толщину. Она зависит от целого ряда фактора, к числу которых относятся следующие:

- тип арматуры. Имеет место продольный и поперечный тип. Также различают конструктивную и рабочую арматуру;

- степень нагрузки на арматурную составляющую. Исходя из данного показателя, влияющего на толщину, которой будет обладать защитный слой бетона для арматуры, возможны два варианта. К ним относится напряжённая и ненапряжённая арматура.

- Разновидность железобетонного сооружения. Фундамент, опора, балка и так далее.

Кроме всего вышеперечисленного, немалую роль играют также и условия, в которых планируется использовать конструкцию. Так, она может эксплуатироваться на открытом воздухе либо в помещении, контактируя с грунтом, либо в условиях избыточной влажности и так далее. На это также следует обращать внимание, это важно.

к содержанию ↑

Грамотно выбираем толщину слоя

С целью определения необходимого показателя толщины защиты арматурной составляющей вы можете обратиться к конкретным нормам, выраженным в СНиП. В статье мы привели самые часто встречающиеся нормативы, с ними вы можете ознакомиться ниже.

Если используется продольная ненапрягаемая армирующая составляющая, то защитный слой бетона в фундаментах в таком случае равен или превышает диаметр арматурного стержня. В тех случаях, когда плиты и стены обладают показателями толщины менее ста миллиметров, то минимальный слой может составлять десять миллиметров.

В том случае, если толщина превышает сто миллиметров, а балки обладают высотой не более 250 миллиметров, то данный показатель равняется пятнадцати миллиметрам.

Если же используется продольное армирование напрягаемого типа, то в местах перемещения нагрузки на бетонную составляющую рассматриваемый слой должен обладать показателями толщины около двух диаметров, не меньше. Это касается как арматурного каната, так и стержней А-4, Ат-4. В тех случаях, когда имеет место А-5, Ат-5 либо А-6, Ат-6, то – не меньше, чем трёх диаметров.

Что касается такого показателя, как минимальный защитный слой бетона, то для промышленных построек он составляет следующие цифры:

- двадцать миллиметров для плит, характеризующихся как плоским, так и ребристым типом, а также для стен и стеновых панелей;

- двадцать пять миллиметров для балок. Сюда также относятся и колонны;

- 30 миллиметров для фундамента;

- не меньше, чем двадцать миллиметров для построек подземного типа.

к содержанию ↑

Работа, протекающая в сложных погодных условиях

Перечисленные в предыдущем разделе нормы и показатели предполагали под собой наличие нормальных погодных условий. Стоит отметить, что нередко имеют место и прочие варианты. Кратко перечислим и их:

- Итак, если имеет место бетонная подготовка основания, то толщина защитного слоя не должна быть меньше 40 миллиметров;

- Когда бетон постоянно контактирует с почвой – около 75 миллиметров;

- Если имеет место контакт с почвой, а также условия суровой погоды – 52 миллиметра для арматуры, относящейся к диапазону от d18 до d40. Если же при тех же условиях тип арматуры d10-d18, то, следовательно, данный показатель не может быть меньше, чем 25 миллиметров;

- Открытый воздух предусматривает толщину, которая будет равна около тридцати миллиметров;

- Если же имеет место помещение с избыточной влажностью, то не меньше, чем 25 миллиметров.

С целью осуществления проверки толщины рассматриваемого слоя применяются специализированные измерительные приборы, работающие с использованием магнитного принципа.

к содержанию ↑

Фиксатор

Немаловажную роль играет фиксатор защитного слоя бетона, который даёт возможность гарантировать точные параметры для всего сооружения в процессе его армирования. При возведении фундаментной плиты необходимо поставить на подобные приспособления низлежащие арматурные сетки. Таким образом, становится возможным облегчение процесса обустройства 60-миллиметрового защитного слоя.

Сейчас используются фиксаторы, выполненные из пластмассы, но ещё сравнительно недавно вместо них использовались арматурные заготовки. Они специальным образом производились перед началом процесса укладки сеток. Современные же фиксаторы отличаются простотой и относительной дешевизной. Нынешние приспособления призваны, как можно лучше упростить процесс армирования, а также для дальнейшего бетонирования сооружений монолитного типа.

Современные фиксаторы способны надёжно зафиксировать арматурную составляющую в заданном положении. Таким образом, становится возможным осуществление автоматизированной заливки бетонного раствора. Тем самым, не нужно опасаться того, что арматура может сдвинуться, поскольку будет гарантирован стабильный уровень толщины бетона. Если вам необходимо осуществить восстановление защитного слоя бетона, то приспособление также может быть полезно.

Тем самым, не нужно опасаться того, что арматура может сдвинуться, поскольку будет гарантирован стабильный уровень толщины бетона. Если вам необходимо осуществить восстановление защитного слоя бетона, то приспособление также может быть полезно.

Благодаря применению фиксаторов становится возможным:

- повышение качества исполнения;

- обеспечение наилучшего контроля над защитным слоем бетона в фундаменте;

- минимизация сроков осуществления работ, связанных с армированием и бетонированием;

- удешевление себестоимости сооружения.

Стоит также отметить и то, что именно стабильный уровень толщины защитного слоя сможет с уверенностью гарантировать качество и надёжность бетонной конструкции в итоге.

к содержанию ↑

В заключении

Итак, подведём итоги. Самостоятельное частное возведение построек с использованием продольной арматурной составляющей рабочего типа предусматривает следующие параметры:

- в ж/б сооружениях, в пределах помещений – 20 миллиметров;

- фундаментные основания монолитного типа – около 60 миллиметров;

- изготавливая бетонную отмостку – 50 миллиметров;

- если имеет место обустройство тротуарных плит, то будет достаточно двадцати миллиметров.

Отвечая на вопрос, какой защитный слой бетона необходим, следует исходить из планируемого предназначения сооружения, а также его размещения. Так, к примеру, располагаться конструкция может как снаружи здания, так и изнутри. Следует помнить, что параметр защитного слоя обычно не бывает меньше, чем диаметр арматуры.

При обустройстве защитного слоя бетона важно внимательно соблюдать все параметры, которые заданы специальными нормативами. Для этого рекомендуется применять в своей работе специализированные приборы – фиксаторы. Кроме того, необходимо заранее ознакомиться со всеми заданными требованиями и стараться не пренебрегать ими. Фундамент – важнейший элемент любой постройки, поэтому каждую его составляющую следует выполнять со всей серьёзностью.

Защита железобетонных морских конструкций от коррозии

Основной причиной износа железобетонных конструкций, расположенных в морской среде, является коррозия арматурной стали. По словам члена NACE International Дугласа Л. Ленга из Vector Corrosion Technologies (Ричленд, Мичиган, США), это ухудшение наиболее заметно на компонентах основания (например, фундаментах, нижних колонтитулах, сваях и т. д.) в южном климате; однако коррозия арматурной стали также может присутствовать на компонентах надстройки (например, настилах мостов, балках, оголовках свай и т. д.) на побережье или в северных штатах, где используются противогололедные соли. Каждый год миллионы долларов тратятся на ремонт поврежденных бетонных конструкций, чтобы обеспечить их безопасное использование.

Ленга из Vector Corrosion Technologies (Ричленд, Мичиган, США), это ухудшение наиболее заметно на компонентах основания (например, фундаментах, нижних колонтитулах, сваях и т. д.) в южном климате; однако коррозия арматурной стали также может присутствовать на компонентах надстройки (например, настилах мостов, балках, оголовках свай и т. д.) на побережье или в северных штатах, где используются противогололедные соли. Каждый год миллионы долларов тратятся на ремонт поврежденных бетонных конструкций, чтобы обеспечить их безопасное использование.

В докладе на симпозиуме CORROSION 2017 в Новом Орлеане, штат Луизиана, США, Ленг обсуждает защиту бетонных конструкций от деградации с помощью катодной защиты (CP), предпочтительного метода смягчения коррозии стальной арматуры в бетоне. Он отмечает, что широкий спектр систем CP эффективно используется для контроля коррозии железобетонных конструкций, расположенных в морской среде.

Поскольку арматурная сталь очень совместима с бетоном из-за их одинаковых коэффициентов теплового расширения, железобетон считается отличным дешевым строительным материалом. Бетон обычно обеспечивает защиту арматурной стали от коррозии благодаря пассивной пленке, создаваемой на поверхности стали из-за высокой щелочности портландцемента, ключевого компонента бетона. Ленг объясняет, что эта пассивная пленка естественным образом защищает стальную арматуру от коррозии до тех пор, пока бетон остается в сильнощелочном состоянии и внешние факторы не вызывают изменения этого состояния.

Бетон обычно обеспечивает защиту арматурной стали от коррозии благодаря пассивной пленке, создаваемой на поверхности стали из-за высокой щелочности портландцемента, ключевого компонента бетона. Ленг объясняет, что эта пассивная пленка естественным образом защищает стальную арматуру от коррозии до тех пор, пока бетон остается в сильнощелочном состоянии и внешние факторы не вызывают изменения этого состояния.

Коррозия арматурной стали

Сталь имеет естественную тенденцию возвращаться в исходное состояние руды при взаимодействии с окружающей средой. Внешние факторы, такие как температура, влажность, наличие кислорода и другие физические характеристики, играют важную роль в скорости коррозии стали. Для армирования стали в бетоне существует несколько механизмов, которые могут разрушить защитную пассивную пленку стали и привести к коррозии.

Типичный бетон на портландцементе очень пористый. При использовании для строительства сооружений в морской воде и рядом с ней он действует как губка и поглощает внешние материалы или вещества, такие как противогололедные соли, хлориды, химикаты или другие галогениды.

Процесс абсорбции хлоридов через бетон определяется несколькими факторами, в том числе пределами воздействия, концентрацией солей, долговечностью бетона, сопротивлением бетона, защитным слоем бетона и многими другими факторами. Все эти факторы влияют на скорость поглощения и время, необходимое хлоридам для превышения пороговых значений, говорит Ленг, отмечая, что определение времени, необходимого хлоридам для фактического достижения закладной стали, является своего рода наукой.

Катодная защита в морской среде

В 2001 году Федеральное управление автомобильных дорог США (FHWA) опубликовало отчет 1 , в котором говорится, что CP является единственным методом восстановления, который, как доказано, останавливает коррозию в бетонных конструкциях, загрязненных солью, независимо от содержания хлоридов в бетон. CP — это электрохимический процесс, который включает в себя анод, катод, металлическую дорожку и электролит. Эта технология основана на принципе применения внешнего источника электрического тока для противодействия току внутренней коррозии, образующемуся в железобетонных компонентах. Катод — это стальная арматура, которая нуждается в защите от коррозии, электролит — это насыщенный бетон, анод — это металлический материал, выбранный для подачи защитного тока, а металлическая дорожка — это дорожка, замыкающая цепь. Концепция CP, говорит Ленг, заключается в том, чтобы превратить всю поверхность арматурной стали в катод в коррозионной ячейке.

Существует две формы CP: CP с подаваемым током (ICCP) и CP с расходуемым анодом (SACP). Ленг комментирует, что при правильном проектировании, установке и вводе в эксплуатацию оба типа систем CP успешно применяют небольшие уровни электрического тока в пораженной области для контроля коррозии. Типы анодов различаются, и они могут быть установлены в виде сетки, лент, накладок, металлических покрытий и других подходящих конфигураций.

ICCP использует постоянный внешний источник питания, такой как выпрямитель, солнечные элементы, батареи, топливные элементы или другие средства, для подачи защитного электрического тока к стальной арматуре. Поддержание токов выпрямителя и адаптация к изменяющимся условиям необходимы для обеспечения надлежащего уровня защиты от коррозии в течение всего срока службы анодов. Системы ICCP могут работать в двух режимах: при постоянном токе с верхним пределом напряжения или при постоянном напряжении с ограничением тока, чтобы сталь не была чрезмерно защищена, что может привести к чрезмерному выделению водорода и развитию кислоты.

SACP использует гальванические аноды — металлические материалы, которые более активны, чем сталь, и корродируют преимущественно, а не сталь — для подачи электрического тока на встроенную стальную арматуру. Типичные материалы, используемые для гальванических анодов, включают цинк, алюминий и магний, поскольку эти металлы имеют самый высокий коррозионный потенциал и обеспечивают наибольшее напряжение возбуждения для защиты. Гальванические аноды могут иметь форму стержней, сетчатых листов и металлизированных покрытий, они могут быть встроены в кожухи из стекловолокна или несъемные панели.

В отличие от систем ICCP, которые тщательно контролируются, системы SACP саморегулируются в соответствии с изменениями в окружающей среде и изменениями условий коррозии стали. В системе SACP выходной ток автоматически настраивается в зависимости от окружающих условий и скорости коррозии встроенной стальной арматуры. Гальванические аноды имеют свои ограничения; их невозможно контролировать в большинстве случаев. Поскольку гальванические аноды расходуются, они имеют ограниченный срок службы. Скорость потребления зависит от нескольких переменных, говорит Ленг, но потребление в основном связано с агрессивностью рабочей среды.

Обеспечение эффективного CP на морских сооружениях может представлять собой сложную задачу. В погруженных частях подконструкции бетонные компоненты могут быть полностью насыщены хлоридами, но арматурная сталь может не подвергаться коррозии при недостатке кислорода. Ленг отмечает, что в зонах разбрызгивания и частично затопленных участках скорость коррозии может быть одной из самых высоких из-за постоянного смачивания и высыхания от приливов, волн и других впитывающих воздействий. Выше зоны брызг кислорода много; но во многих случаях структурные компоненты более сухие и содержат меньше хлоридов. Компоненты надстройки обычно подвергаются коррозии медленнее в зависимости от их расстояния от воды, хотя соли для борьбы с обледенением дорог и морской бриз могут способствовать внешнему насыщению и высокому уровню концентрированных хлоридов.

Более подробную информацию о CP для железобетонных морских конструкций можно найти в документе CORROSION 2017 №. 9219, «Катодная защита сталежелезобетонных морских конструкций» Д.

Ссылка

1 «Долгосрочная эффективность систем катодной защиты дорожных конструкций», Федеральное управление автомобильных дорог США, FHWA-RD-01-096, апрель 2001 г.

Как мы можем предотвратить следующую катастрофу?

бетон

Год назад в пригороде Майами Серфсайд, штат Флорида, произошла трагедия. Пока жители Champlain Towers South спали, 12-этажный кондоминиум на берегу океана рухнул: сначала палуба у бассейна, затем центральная часть и восточное крыло. 98 человек погибли.

Катастрофа не произошла за одну ночь. Расследование показало, что жители и обслуживающий персонал отмечали опасения по поводу структурной целостности здания в годы, предшествовавшие обрушению. Коррозия стальной арматуры в заглубленных бетонных элементах фундамента, бетонных элементах автостоянки и бетонных элементах бассейна считается серьезной причиной обрушения.

После обрушения башни Серфсайд AMPP сформировала оперативную группу, состоящую из известных экспертов по коррозии бетонных конструкций, для проведения анализа катастрофы башни Шамплейн. Группа сосредоточена на быстром пересмотре стандартов, руководящих принципов и требований к обучению для улучшения осмотра, оценки и последующего ремонта бетонных конструкций.

Оперативная группа предоставит вспомогательную информацию местным, государственным и федеральным чиновникам, а также тем, кому поручено расследование этой катастрофы в Национальном институте стандартов и технологий (NIST).

В недавней статье Линда Э. Маркес, председатель рабочей группы AMPP Surfside Collapse, написала: «Коррозия — это не просто неприятность или издержки ведения бизнеса. Это следует рассматривать как серьезное предупреждение. Решения должны основываться на передовом опыте и технических стандартах, а не на финансах. Закрашивание коррозии или ремонт заплатками не повышают целостность или устойчивость активов. Эти действия могут сделать здание более эстетичным, но они не повышают безопасность, а в некоторых случаях могут способствовать дальнейшему ухудшению состояния».

Эти действия могут сделать здание более эстетичным, но они не повышают безопасность, а в некоторых случаях могут способствовать дальнейшему ухудшению состояния».

Железобетон — вездесущий строительный материал, пользующийся популярностью благодаря своей универсальности и низкой стоимости. Сочетание бетона и стали придает конструкциям прочность бетона на сжатие и прочность стали на растяжение. Тем не менее, разрушение и разрушение бетона является серьезной проблемой, усугубляющей проблемы с инфраструктурой во всем мире. Согласно отчету Американского института бетона, «железобетон… подвержен коррозии, особенно когда он подвергается циклам смачивания и высыхания, которые часто преобладают в автодорожных мостах и конструкциях парковок, подвергающихся воздействию противогололедных или противообледенительных солей, а также в конструкциях. расположенных в морской среде».

Как происходит этот процесс коррозии? Арматура из углеродистой стали при контакте с бетоном образует тонкий пассивный оксидный слой, который защищает ее от коррозии. Однако этот защитный слой может быть утрачен или поврежден, если pH раствора в порах бетона падает из-за карбонизации или если агрессивные ионы, такие как хлориды, проникают на поверхность стальной арматуры.

Однако этот защитный слой может быть утрачен или поврежден, если pH раствора в порах бетона падает из-за карбонизации или если агрессивные ионы, такие как хлориды, проникают на поверхность стальной арматуры.

По мере коррозии арматурного стержня продукты коррозии на арматурном стержне занимают больший объем, чем сам арматурный стержень. Это вызывает напряжение в бетоне, что приводит к трещинам, которые затем позволяют большему проникновению воды, что еще больше ускоряет коррозию, если не проводится необходимое техническое обслуживание.

Упреждающий подход к борьбе с коррозией имеет важное значение, говорит Маркес. «Включение эксперта по коррозии в состав инспекционной группы может выявить проблемы на ранней стадии, чтобы можно было применить стратегии их смягчения. Это более экономичный способ продлить срок службы конструкции и избежать необходимости дорогостоящего ремонта».

Существует несколько подходов к смягчению, предотвращению или ремонту коррозии бетона. Традиционный метод ремонта бетона заключается в удалении потрескавшегося и деградировавшего бетона, чтобы полностью обнажить ржавую арматуру. Весь корродированный материал удаляется, а сталь либо обрабатывается, либо заменяется перед заменой бетонным раствором. Современные ремонтные растворы модифицируют полимером для улучшения адгезии и защиты от проникновения загрязнений. Покрытия обычно используются в сочетании с ремонтом заплат для дальнейшего снижения прогрессирующей карбонизации и хлоридов.

Традиционный метод ремонта бетона заключается в удалении потрескавшегося и деградировавшего бетона, чтобы полностью обнажить ржавую арматуру. Весь корродированный материал удаляется, а сталь либо обрабатывается, либо заменяется перед заменой бетонным раствором. Современные ремонтные растворы модифицируют полимером для улучшения адгезии и защиты от проникновения загрязнений. Покрытия обычно используются в сочетании с ремонтом заплат для дальнейшего снижения прогрессирующей карбонизации и хлоридов.

Кроме того, катодная защита используется для замедления скорости коррозии и уменьшения дальнейшего повреждения либо с помощью анодов, либо с помощью системы катодной защиты с подаваемым током.

«Наша основная миссия — защищать население, — говорит Маркес. «Сегодня мы не можем придумать ничего более важного, чем работать с нашими участниками, чтобы гарантировать, что катастрофическое событие, подобное тому, что произошло в Серфсайде, больше не повторится».

. . .

Источники и дополнительное чтение

Стандарты AMPP/NACE, относящиеся к коррозии железобетона.

Бетон для конструктивного проката заливается в толщине на 5 мм меньше, чем для рабочих узлов.

Бетон для конструктивного проката заливается в толщине на 5 мм меньше, чем для рабочих узлов.