Защитный слой арматуры это: Защитный слой бетона для арматуры в фундаменте

Защитный слой бетона для арматуры в фундаменте

Содержание- Назначение предохранительного слоя

- Что влияет на размер бетонной прослойки

- Толщина пласта бетона для различных случаев

- Особенности реконструкции прослойки

- Нормативные требования

Защитный слой бетона – одна из важных величин, прописанных в строительных нормах. По сути он является пластом раствора, начинающимся у грани конструкции и доходящим до арматурного прутка.

Назначение предохранительного слоя

Точно выдержанная толщина прослойки обеспечивает долговечность и надежность строения. Она рассчитана так, чтобы:

- исключить влияние на арматуру влаги, агрессивных сред и уберечь от коррозийных изменений и разрушения;

- гарантировать верную совместную работу составляющих железобетона. Возникшее в конструкции напряжение от нагрузки бетон будет передавать металлическому стержню без потери энергии;

- увеличить огнестойкость строений из железобетона;

- обеспечить анкеровку прутков в бетоне с возможностью создания стыков и выводов на другие уровни.

Что влияет на размер бетонной прослойки

Неподвижное, добротное и точное соединение раствора и арматурных стержней – залог прочности железобетонного сооружения. При недостаточной величине пласта бетона прутки начнут разрушаться и произойдут изменения во всей конструкции строения.

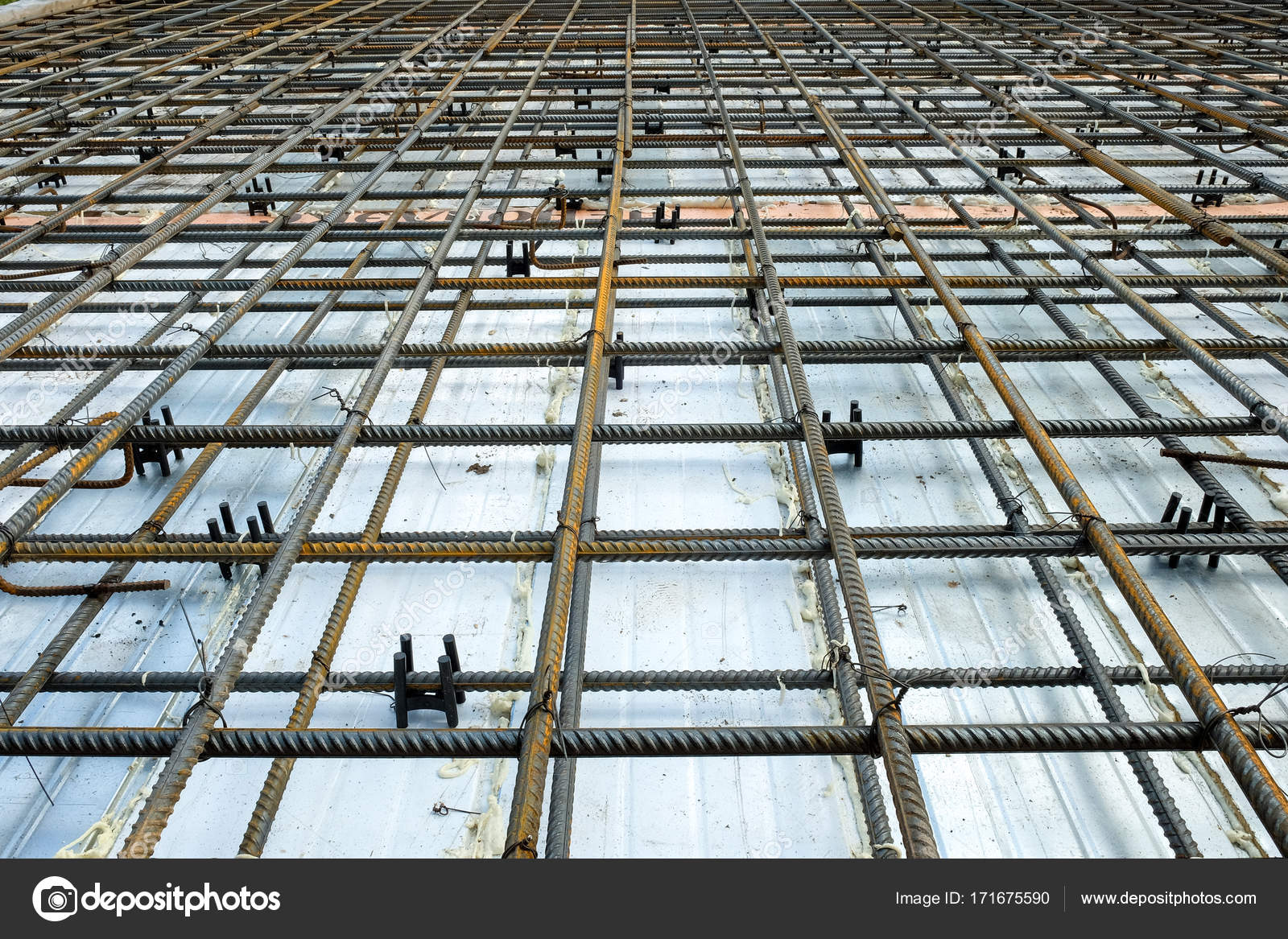

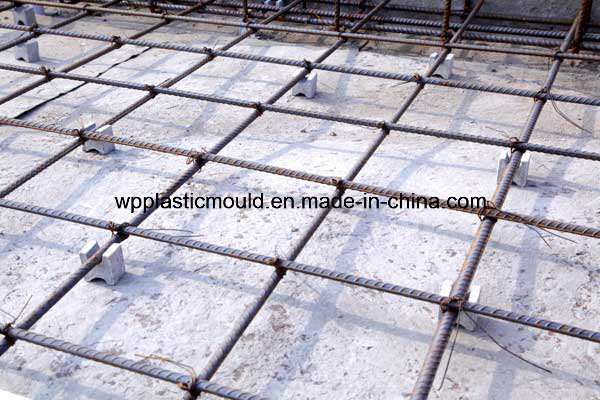

Большой слой – не лучший вариант. Стоимость сооружения неоправданно увеличится, появится вероятность смещения прутков, что в свою очередь снизит прочность объекта. При использовании специальных фиксирующих устройств сдвиг арматуры перестал быть проблемой.

От чего же зависит оптимально подходящая толщина защитного пласта? Эта величина подбирается с учетом:

- Типа конструкций. Строительные нормативы четко указывают размеры защитного пласта для стен, фундамента, колонны, балок и других элементов;

- Диаметра арматурного прутка.

Чем выше его сечение, тем больше толщина бетонной прослойки;

Чем выше его сечение, тем больше толщина бетонной прослойки; - Роли металлических элементов в конструкциях. Это могут быть распределительные стержни или рабочие, воспринимающие основные нагрузки;

- Условий окружающей среды. Чем она агрессивнее для элемента сооружения, тем выше нормы величины слоя вплоть до максимально допустимых;

- Вида арматуры. Она может быть ненапрягаемой и напрягаемой, устанавливаемой в места наибольших нагрузок.

Толщина пласта бетона для различных случаев

Величина слоя для защиты в железобетонных конструкциях прописана в СП 63.13330.2012. С помощью этого документа можно узнать точное значение прослойки для того или иного случая. Минимальный размер слоя для рабочей арматуры должен составлять:

- в фундаменте с устроенной бетонной подготовкой и в грунте – 40 мм;

- для конструкции, находящейся на открытом воздухе – 30 мм;

- для закрытых влажных помещений – 25 мм;

При использовании распределительного стержня и сборных элементов эти значения уменьшаются на 5 мм, но в любом случае толщина прослойки не должна быть меньше диаметра арматурного стержня и как минимум равняться 10 мм. Если для односложных конструкций применяется поризованная или легкая бетонная смесь класса В7,5 или ниже, то пласт бетона должен быть не меньше 20 мм. При использовании для таких конструкций ячеистого раствора он составляет 25 мм. Это же значение установлено для стеновых панелей, монтируемых снаружи и без фактурного слоя.

Для стержней в предварительно напряженных элементах толщина защитной прослойки должна быть не меньше 40 мм или равняться трем диаметрам, а при размещении арматурных канатов – не меньше 20 мм. Если напрягаемый продольный пруток натягивается на бетон и размещается в каналах, то потребуется заливка раствора слоем 40 мм и более. При этом пласт смеси должен быть не менее диаметра канала, а пространство по краям арматуры – половина такого расстояния.

При эксплуатации в агрессивных средах стеновых панелей, ребристых и плоских плит защитный пласт создают из легкого и тяжелого бетона. Независимо от выбранного класса стали для арматуры толщина раствора для слабо- и среднеагрессивной среды составляет 15 см. При сильной негативной степени влияния – 20 мм. Нередко в таких случаях используют композитные неметаллические стержни. В этих случаях величина защитного слоя подбирается так, чтобы обеспечивалась совместная работа прутка с бетоном. Для монолитных конструкций указанную выше толщину прослойки увеличивают на 5 мм.

Особенности реконструкции прослойки

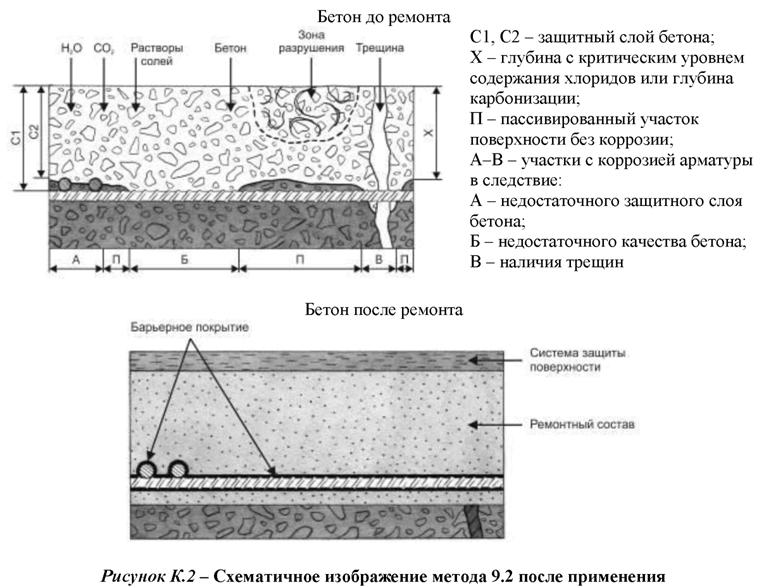

В процессе эксплуатации строительные конструкции испытывают жесткие природные воздействия. Самые опасные из них – колебания температур и периодическое увлажнение внешней поверхности бетона. Поэтому защитный пласт, даже верно подобранный, постепенно может начать разрушаться. Трещины и отслоения со временем приводят к оголению арматурных стержней. Чтобы армирование могло выполнять свои функции на таких конструкциях необходимо восстановить прослойку.

Работы по реконструкции объекта начинаются с тщательного осмотра повреждений и проверки толщины имеющегося защитного пласта. Она измеряется специальным устройством, работа которого построена на магнитном принципе. Также выявляются причины возникновения повреждения и их степень. Ведь если глубинные слои элементов строения будут затронуты, то потребуется глобальное усиление прочности.

В простых случаях необходимо основательно заделать отдельные раковины, сколы и подобные дефекты поверхности. Такие ремонтные работы не требуют много времени и сил. Поврежденные участки подготавливают, убирая пыль, грязь и отслоившиеся частички. Затем зачищают трещины и щели сжатым воздухом, грунтуют подлежащую ремонту плоскость и все дефекты заполняются раствором.

При значительном отслоении защитной прослойки, изменении характеристик материалов и поражении арматурных прутков коррозией необходима полная замена пласта.

- аккуратно удаляют старый слой;

- арматуру очищают химическим способом или аппаратами высокого давления;

- прутки покрывают антикоррозийными составами;

- при необходимости восстановить прочность конструкции устанавливают стальные анкеры;

- старое основание очищают от загрязнений, пыли и насыщают водой;

- ремонтный раствор наносят торкретированием или набрызгом. При этом малейшие трещины, поры и впадины заполняются смесью. Толщина прослойки обычно составляет порядка 30 мм.

Если вертикальные участки незначительные, то используют нанесение смеси по принципу оштукатуривания. Горизонтальное основание восстанавливают методом обычной стяжки.

Нормативные требования

Перед началом строительства следует ознакомиться со всеми строительными нормами и придерживаться их в процессе производства. При определении оптимальной толщины защитного пласта нужно руководствоваться всеми действующими требованиями, а не использовать только расчет диаметра прутка. Он не учитывает различные факторы и бывает неточным.

Отступление от норм, прописанных в документах, может привести к проблемам не только после окончания строительства, но и во время него. Масштабные строения контролируются специальными органами, поэтому несоответствие требованиям строительных правил повлечет за собой существенные затраты. Кроме того, от верных действий зависит срок службы всего сооружения.

Защитный слой бетона — как выбрать толщину

Многих строителей, которые занимаются железобетонными конструкциями (будь то заливка фундамента, создание бетонной дорожки или лестницы), интересует необходимая толщина защитного слоя бетона.

Защитный слой арматуры в бетоне – это слой бетонной смеси от поверхности до начала арматурных частей, подробнее на сайте https://mpkm.org/. Он необходим для анкеровки (закрепления) арматуры в бетоне, совместной работы железа с бетоном и главное – для защиты арматуры от воздействия внешней среды: нагрева, повышенной влажности, коррозии, агрессивной среды и пр.

От чего зависит толщина защитного слоя?

Если защитный слой бетона сделать слишком тонким, то металл вскоре начнет портиться, а вместе с ним будет разрушаться и вся конструкция. Слишком толстый защитный слой дорого обойдется, поэтому очень важно знать требуемую толщину. Она может зависеть от:

- роли арматуры – продольная или поперечная, рабочая или конструктивная;

- нагрузки на арматуру – напряженная, ненапряженная;

- вида железобетонной конструкции – балки, плиты, опоры, фундаменты и т.д.;

- высоты или толщины сечения элемента;

- условия использования – в помещении, на открытом воздухе, при контакте с землей, в условиях повышенной влажности и т.д.

Выбор правильной толщины защитного слоя

Для продольной ненапрягаемой арматуры или с натяжением на упоры толщина слоя защиты не должна быть меньше диаметра каната или стержня. Если стенки и плиты имеют толщину меньше 100 мм – минимальный защитный слой должен быть 10 мм; толщину больше 100 мм и в балках с высотой до 250 мм – 15 мм. Защитный слой балок высотой от 250 мм – 20 мм; фундаментов – 30 мм.

Напрягаемая продольная арматура в области передачи нагрузки с арматуры на бетон должна иметь толщину защитного слоя бетона не менее 2d (два диаметра) для арматурного каната или стальных стержней А-IV, Ат-IV; не менее 3d для стержней А-V, Ат-V, А-VI, Ат-VI. Причем минимум для арматурного каната – 20 мм, для стержней – 40 мм.

Если продольная напрягаемая арматура натягивается на бетон и располагается в каналах, то слой бетона (от поверхности до ближайшего канала) не должен быть меньше половины диаметра канала – 20 мм и более. При пучке стальных стержней диаметром, превышающим 32 мм, толщина будет соответствовать 32 мм и более.

Минимальный защитный слой бетона промышленных сооружений:

- плоских и ребристых плит, стенок, стеновых панелей – 20 мм;

- балок, ферм, колонн – 25 мм;

- фундаментов, фундаментных балок – 30 мм;

- подземных сооружений – не менее 20 мм.

Для защиты торцов арматуры рекомендуют слой бетона в 10 мм для изделий длиной до 9 м, 15 мм – длиной до 12 м, 20 мм – свыше 12 м.

Для каркасов и хомутов с поперечными стержнями учитываю высоту сечения: менее 250 мм – защитный слой 10 мм, более 250 мм – слой защиты 15 мм.

Защитный слой бетона в сложных условиях окружающей среды

Прежние нормы толщины защитного слоя предлагались для конструкций в нормальных погодных условиях. Но бывают и другие варианты:

- при наличии бетонной подготовки фундамента – не менее 40 мм;

- при постоянном контакте бетона с землей – 76 мм;

- при контакте с землей и под воздействием негативных погодных явлений для арматуры d18-d40 – 52 мм, для арматуры d10-d18 – от 25 мм;

- на открытом воздухе – от 30 мм;

- в помещениях с повышенной влажностью – от 25 мм.

Для проверки толщины защитного слоя бетона используют магнитный метод, по принципу которого созданы специальные измерители.

Защитный слой бетона: функции и основные показатели

Защитный слой бетона – это прослойка раствора от поверхности сооружения до металлического каркаса. Большое значение для бетонных сооружений имеет их защитный слой, который способствует увеличению продолжительности срока службы зданий и сооружений. Чтобы обеспечить надежную защиту постройкам из бетона, действуют согласно строительным нормам и правилам, а также руководствуются инструкцией по их изготовлению. В противном случае бетонной конструкции грозит разрушение.

В противном случае бетонной конструкции грозит разрушение.

Какие функции выполняет?

Защитный слой бетона нужен для оберегания находящегося в его составе металла в результате влияния окружающей среды. Также используют защитный слой бетона для выполнения таких функций:

- сохранения и увеличения огнеупорности сооружений из бетона с добавлением железной арматуры;

- оснащения фиксации арматурного каркаса в бетонном растворе;

- оберегания металла от воздействия: влажности, нагрева, оттаивания снежных масс, а так же различных агрессивных факторов внешней среды;

- обеспечения объединенной работы бетона с каркасом из арматуры.

Что влияет на толщину защитного слоя?

Прибор для определения толщины бетона до арматуры.Защитный слой бетона для арматуры зависит от толщины пласта раствора. При тонком защитном слое металл больше подвергается проникновению влаги и порче, а в дальнейшем – разрушению всей постройки. Толстый защитный слой бетона значительно увеличивает затраты на строительство. Таким образом, важно правильно выявить нужное значение, на которое влияют такие факторы:

- Вид постройки. Это может быть основа для бассейна, фундамент, плита, балка.

- Предназначение арматуры в сооружении. Которое бывает конструктивное или рабочее, поперечное или продольное.

- Размер сечения арматуры.

- Нагрузка на арматуру. Она бывает напряженная и ненапряженная.

- Внешняя среда. Включает в себя: открытый воздух или помещение, контакт с поверхностью земли, повышенная влажность.

Таким образом, определяют требования к защитному пласту, который в свою очередь, должен:

- оберегать бетонную поверхность от возникновения коррозии;

- способствовать взаимосвязи бетона с металлом;

- ограничивать негативные вмешательства окружающей среды.

Выбор толщины слоя

Выбирается толщина предохранительного пласта бетона, исходя из строительных требований и правил, благодаря которым возможно определение требуемых значений в различных ситуациях. Таким образом, при возведении монолитных железобетонных построек используется толщина слоя на пять миллиметров меньше толщины сечения арматуры при условии применения тяжелого материала с мелкозернистыми гранулами.

Таким образом, при возведении монолитных железобетонных построек используется толщина слоя на пять миллиметров меньше толщины сечения арматуры при условии применения тяжелого материала с мелкозернистыми гранулами.

При использовании арматуры с сечением от 4 до 18 мм соответствует толщина предохранительного пласта бетона от 10 до 25 мм. Применяются для крепежа арматуры фиксаторы «стульчик». В состав «стульчика» входят добавки, которые обеспечивают устойчивость к термическому воздействию. «Стульчик» не деформируется под арматурой в результате воздействия высоких температурных режимов, не трескается и не сыпется при низких температурах. Применение «стульчика» в строительстве монолитных конструкций позволит удержать правильное расположение арматурного каркаса внутри железобетона. Используя фиксатор «стульчик», гарантируется прочность и надежность сооружаемых зданий. При надобности создания предохранительного пласта толщиной от 30 до 50 мм, применяют «стульчик» большего размера. «Стульчик» для арматуры выпускается с шагом размером 5 мм.

Вернуться к оглавлениюОсновные показатели

Показатели сооружений, используемые в промышленности, определяют минимальный пласт защиты в таких числовых показателях:

- в сборных фундаментах показатель соответствует тридцати миллиметрам;

- для плоских и рельефных плит, стен и панелей – двадцать миллиметров;

- в сборных фундаментах с применением бетонной подготовки – тридцать пять миллиметров;

- в фундаментах без подготовки из бетона – семьдесят миллиметров;

- в балках фундамента – тридцать миллиметров;

- в колоннах – двадцать миллиметров.

Арматура ненапрягаемая

Схема напрягаемого и ненапрягаемого продольного армирования балок.При использовании защитных слоев в бетоне с ненапрягаемой арматурой, слой должен быть не меньше диаметра сечения стержня. Также плита толщиной десять сантиметров должна соответствовать слою в один сантиметр. Балки, высота которых достигает 25 сантиметров, должны обладать защитным слоем в два сантиметра. В строительстве фундаментов слой защиты составляет три сантиметра. При работе с бетоном, в состав которого входит стальной каркас, толщиной больше десяти сантиметров применяют пласт защиты пятнадцать миллиметров.

Балки, высота которых достигает 25 сантиметров, должны обладать защитным слоем в два сантиметра. В строительстве фундаментов слой защиты составляет три сантиметра. При работе с бетоном, в состав которого входит стальной каркас, толщиной больше десяти сантиметров применяют пласт защиты пятнадцать миллиметров.

Арматура напрягаемая

В постройках из железобетона с наличием осевой напрягаемой арматуры в месте, где происходит нагрузка на бетонный раствор, предохранительный пласт должен быть не меньше 2 диаметров сечения арматуры. В некоторых случаях защитный пласт достигает трех диаметров. Однако диаметр сечения арматуры не должен быть меньше 0, 2 см.

Вернуться к оглавлениюВ момент напряжения осевой арматуры на бетон в каналах нужно соблюдать расстояние между ними, но оно не должно быть меньше 20 мм.

В конструкциях промышленного назначения

В конструкциях промышленного назначения применяют предохранительный пласт толщиной:

- два сантиметра в плитах с плоской или ребристой поверхностью, стенах;

- два сантиметра при строительстве бетонных основ или фундаментных балок;

- двадцать пять миллиметров в фермах, колоннах, балках;

- два сантиметра при возведении построек под землей.

Чтобы обеспечить защитным пластом торец арматурной палки, применяют толщину слоя в 1 см для девятиметрового сооружения, 1,5 см для 12 метровой и 2 см для железобетонных построек, длина которых превышает двенадцать метров.

Вернуться к оглавлениюПри негативных условиях окружающей среды

При неблагоприятных факторах внешней среды толщина защитного слоя бетона может отличаться:

- в случае наличия подготовки из смеси цемента с водой основы зданий и сооружений – не меньше 4 см;

- при постоянном соприкосновении сооружения с поверхностью земли – 7,5 см;

- при соприкосновении построек, в состав которых входит арматурный каркас, с поверхностью земли под действием неблагоприятных явлений природы – 5 см;

- если планируется эксплуатация зданий и сооружений на открытом воздухе – 3 см и больше;

- в железобетонных постройках присутствует влажность – 2,5 см.

Реконструкция защитного слоя

Под действием большого давления раствор вылетает из установки, уплотняя наносимый слой.Толщина защитного слоя бетона с течением времени приобретает неудовлетворительное состояние и требует реконструкции. Воссоздание защитного пласта выполняют двумя способами:

- частичный ремонт, включающий латание трещин, сколов и т.д.;

- полная реконструкция верхнего яруса.

Ремонт по заделыванию трещин не занимает много времени и сил, для этого требуется только привести в порядок место повреждения, очистить его и нанести грунтовый раствор. После подготовительных работ приступают к латанию поврежденного места в железобетонных конструкциях.

Выполняя работы по полной замене поверхности защитного пласта, придерживаются определенных правил и требований. Полная реконструкция требуется, если:

- произошло разрушение металлов в следствие физико-химический взаимодействий с окружающей седой;

- произошло снижение свойств материала;

- случилось отслаивание предохранительного пласта.

Выполняя замену старого пласта на новый, придерживаются следующей инструкции:

- начинают работу по замене защитного пласта с определения его толщины с помощью специального приспособления, которые позволит измерить предохранительный пласт, состоящий из смеси цемента с водой;

- после чего нужно с особой аккуратностью снять непригодный к использованию пласт до места, где крепится стальной каркас;

- если существует надобность, то провести очищение поверхности металла от ржавчины в железобетонных конструкциях;

- после чего провести чистку от возможной грязи и пыли;

- по окончании подготовительно-очистительных работ приступают к нанесению бетонного раствора.

Укладывают смесь слоями под давлением сжатого воздуха или, как еще называют этот процесс укладки – механическим нанесением бетона. Такой способ обеспечит плотное прилегание частиц и взаимодействие бетона с поверхностью сооружений. Укладывают раствор толщиной не меньше трех сантиметров. Возможно нанесение нового пласта на старый, когда поверхность железобетонных построек имеет сильные повреждения и не поддается частичному ремонту. В случаях с надобностью в обработке механическим способом сооружений из железобетона, применяют агрегат с алмазными насадками.

Укладывают раствор толщиной не меньше трех сантиметров. Возможно нанесение нового пласта на старый, когда поверхность железобетонных построек имеет сильные повреждения и не поддается частичному ремонту. В случаях с надобностью в обработке механическим способом сооружений из железобетона, применяют агрегат с алмазными насадками.

При необходимости устанавливают фиксаторы для стального каркаса:

- “звездочка”;

- универсальные “треугольник”;

- круглые “колесико”;

- “стульчик”;

- универсальные “стойка”;

- “нагель”;

- “конус” .

Выводы

Большое значение имеет защитный пласт для железобетонного и бетонного сооружения с арматурой. Он выполняет множество функций и продлевает эксплуатационный период построек. Таким образом, выполняя работы по укладке бетона, нужно досконально изучить местность и окружающую среду, в которой планируется постройка железобетонного сооружения, и выбрать толщину предохранительного пласта.

Также важно соблюдать соответствующие нормы и требования, а в процессе постройки – придерживаться инструкций и рекомендаций опытных строителей.

Защитный слой бетона для арматуры в фундаменте

Арматурный металлопрокат – неотъемлемый элемент любой железобетонной конструкции. Прочный и долговечный, тем не менее, он неустойчив перед влагой, химическими соединениями. Чтобы каркас не ржавел и не разрушался, ему необходима защита в виде бетонной прослойки.

Оглавление:

- Что представляет собой?

- Величина слоя

- Правила монтажа арматуры

Для чего нужен защитный слой?

В соответствии с СП 50-101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений» и СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры» каркас нуждается в защите от неблагоприятного воздействия окружающей среды.

Используемые методики антикоррозионной обработки арматуры (цинкование, оксидирование) не дают 100 % гарантии безопасности от ржавления. Поверхностная пленка не отличается высокой прочностью, к тому же ее толщина не превышает несколько микрон. Достаточно одного сварного шва либо неаккуратной транспортировки, чтобы нарушить ее целостность.

Следует учитывать и тот факт, что бетон почти на 40% состоит из тяжелых наполнителей в виде гравия или щебня. При заливке смеси в опалубку острые грани камней легко царапают цинковый или гальванический слой. Поэтому арматура с антикоррозионным покрытием используется для монтажа открытых каркасов или конструкций.

Арматурный скелет, расположенный в теле плиты или ленты фундамента, должен быть отгорожен от попадания воды, снега, растворителей и других едких жидкостей. Наиболее оптимальным решением является формирование прослойки, которая в нормативных документах получила название «защитный бетонный слой». Под этим словосочетанием подразумевается расстояние от поверхности арматурных стержней до ближайшей грани цементного камня. Такое сочетание обеспечивает:

- Правильную совместную работу всех компонентов железобетонной конструкции (бетон и металл).

- Защиту от коррозии и атмосферных воздействий (включая резкие перепады температуры, пожары и другие).

- Правильную анкеровку арматурных прутьев с возможностью устройства стыков и выводов на другой уровень.

От чего зависит толщина бетонной прослойки?

Защитный слой бетона формируется в обязательном порядке, а на величину его сечения влияют следующие факторы:

1. диаметр стержней. Чем выше этот параметр, тем больше должен быть объем прослойки;

2. условия окружающей среды. К примеру, на заболоченных почвах очень силен так называемый капиллярный подсос внутри бетонного камня, поэтому без должной гидроизоляции фундамент может быстро отсыреть, а арматура – проржаветь. Поэтому защитный слой бетона должен быть максимально допустимым;

Поэтому защитный слой бетона должен быть максимально допустимым;

3. тип сооружения или изделия. Нормативы дают четкие размеры прослойки для каждого вида, будь то ленточный фундамент или плита перекрытия;

4. условия эксплуатации. Арматура в нагруженных конструкциях подвергается большему риску, чем в ненагруженных. Соответственно просчитывается защитный слой бетона на основании соответствующих санитарных норм и методик расчета;

5. функциональная нагрузка металлических изделий. Дело в том, что арматура может быть рабочей, распределительной или конструктивной.

Соответствующие рекомендации даны в сводах правил и нормативах по устройству и возведению бетонных и железобетонных конструкций. Ниже приведены допустимые величины.

| Условия применения арматурного проката | Толщина бетонного слоя, мм |

| Продольная рабочая арматура в фундаментных балках и блоках (сборные основания) | 30 |

| Продольный рабочий прокат для фундаментов монолитного типа (обязательно наличие бетонной «подушки») | 35 |

| Продольная рабочая арматура монолитных фундаментов без бетонной подготовки | 70 |

| Каркас в закрытых помещениях, уровень влажности – нормальный или пониженный | 20 и более |

| Арматура в закрытых помещениях, повышенная степень влажности | 25 и более |

| Конструкция, расположенная на открытом воздухе без дополнительной антикоррозионной защиты, включая бетон | 30 и более |

| Арматура, введенная в грунт в отсутствие дополнительной защиты, а также в фундаменте с предварительной заливкой бетонной «подушки» | 40 и более |

| Арматура в бетоне, который находится в прямом контакте с почвой | 76 |

| Арматура диаметром от 18 до 40 мм, бетон подвержен воздействию грунта и атмосферных явлений | 52 |

| Каркас из стержней сечением 18-40 мм в бетоне, который подвержен воздействию земли и погодных условий | 1,2-2,5 |

| Арматура в бетонном камне, изолированном от грунта и погодных факторов | 1,2 -2,5 |

Для сборных систем указанные в таблице 1 значения уменьшаются на 5 мм.

Бетон для конструктивного проката заливается в толщине на 5 мм меньше, чем для рабочих узлов.

Особое указание – защитный слой не должен быть меньше диаметра используемой арматуры. Под каркас желателен монтаж закладных элементов. Это могут быть пластиковые фиксаторы, которые удержат стержни в нужном положении, кирпичи или куски бетона.

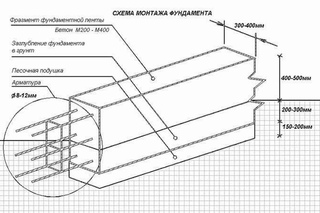

Техника монтажа арматурного каркаса

Прежде чем приступить к формированию «скелета» в опалубке, следует вспомнить об основных правилах:

1. Нижний уровень не должен соприкасаться с дном траншеи. Поверх песчано-щебневой основы рекомендуется залить бетон тонкий слоем (до 5 см). В сочетании с фиксаторами это обеспечит должную защиту.

2. Каркас не должен соприкасаться с опалубкой, а угловые элементы загибаются или обрезаются таким образом, чтобы между металлом и боковой стенкой оставалось не менее 5 см.

3. Верхняя часть формируется в соответствии с требованиями СНиП и СП.

Таким образом, все начинается с подготовки. Дно траншеи засыпается песком и щебнем, утрамбовывается, далее заливается слой цементно-песчаной смеси в 3-5 мм. После того, как бетон застынет, устанавливаются спейсеры, укладывается нижняя горизонтальная часть каркаса (продольная). Монтируются поперечные элементы, которые привязываются или привариваются к рабочей арматуре.

Далее выводятся вертикальные части. При необходимости по бокам тоже выставляются фиксаторы, позволяющие создать защитный слой бетона толщиной не менее 3 см. После скрепления всех узлов формируется следующий уровень из рабочего проката в горизонтальной плоскости. После тщательной фиксации и проверки завершается устройство каркаса креплением верхних поперечных элементов. Можно заливать бетонный раствор и уплотнять его вибратором.

Защита арматуры с помощью бетона

Железобетонные конструкции состоят из двух компонентов:

- Бетон – искусственный камень, который отлично работает на сжатие, не боится воды, но совершенно неустойчив к растяжению на изгиб;

- Cтальная арматура – строительный компонент для каркаса бетонных конструкций.

Металл работает на изгиб, поэтому создает запас напряжения для бетонных элементов, чтобы они не разрушались под действием вертикально направленных нагрузок.

Металл работает на изгиб, поэтому создает запас напряжения для бетонных элементов, чтобы они не разрушались под действием вертикально направленных нагрузок.

Сколько бы не было металлических компонентов в камне, они должны быть надежно защищены от губительной влаги. В пустотных плитах, лестничных маршах, в монолитном или сборном фундаменте – везде необходим защитный слой бетона для арматуры. Он определяется конструктивно.

Нормативная документация

Размер защитного слоя определяется, согласно:

- СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения»;

- СНиП 2.03.01-84* «Бетонные и железобетонные конструкции»;

- СНиП 52.01.2003 «Бетонные и железобетонные конструкции. Основные положения».

Для плиты межэтажного перекрытия и фундаментного блока минимальный/максимальный размер защиты армирования определяется по-разному, в зависимости от условий эксплуатации элемента и марки используемого бетона, а также расположения металлических прутов. Все эти нюансы отражены в нормативной документации.

Толщина защитного слоя бетона

Инженеры и проектировщики принимают толщину защитного слоя арматуры, опираясь на нормы из СНиП 2.03.01-84*, с применением формул, а также с учетом ряда факторов.

В зависимости от условий эксплуатации минимальная толщина слоя бетона для арматуры определяется по-разному.

| Условия эксплуатации | Минимальная толщина бетона, мм |

|---|---|

|

Закрытые помещения с нормальной и пониженной влажностью |

20 |

|

В закрытых помещениях с повышенной влажностью, если не применены дополнительные меры защиты |

25 |

|

На открытом воздухе без дополнительной защиты |

30 |

|

В грунте (фундаментные элементы (стены, подушки), без дополнительной защиты |

40 |

Эти факторы являются определяющими при выборе толщины защиты стального каркаса.

Поскольку не для каждой конструкции есть возможность устанавливать слой бетона по таблице в виду разных обстоятельств (размеры элементов, диаметр прутков, дополнительная гидроизоляция), специалисты сделали обобщающую сводку:

| Тип конструкции | Примечание | Толщина слоя, мм |

|---|---|---|

|

Плиты, перегородки, стенки с шириной |

До 100 мм |

10 |

|

Более 100 мм |

15 |

|

|

Балки, ребра жесткости с высотой |

Менее 250 мм |

15 |

|

Более 250 мм |

20 |

|

|

Колонны (для вертикальных и горизонтальных прутьев) |

|

20 |

|

Балки фундаментные |

|

30 |

|

Сборные фундаменты |

|

30 |

|

Монолитные фундаменты и подземные конструкции |

С бетонной подготовкой |

35 |

|

Без бетонной подготовки |

70 |

|

|

Поперечная, распределительная и конструктивная арматура |

Высота сечения конструкции менее 250 мм |

10 |

|

Более 250 мм |

15 |

Также учитывается длина изделия при определении слоев, защищающих торцы прутков:

- до 9 метров – 10 мм;

- до 12 м – 15 мм;

- более 12 м – 20 мм.

Влияние марки бетона

Для легких бетонов защитный слой арматуры будет больше, чем для тяжелых при одинаковых размерах аналогичных конструкций. Дело в том, что легкие камни, как правило, обладают увеличенной пористостью, в которые проникает вода. Совсем плохо, если используемые для создания конструкций и элементов бетоны обладают пористостью открытого типа, то есть влага проникает из одной поры в другую.

Так, для изделий из тяжелого бетона М300-М400 минимальный слой в нормальных условиях составит 10 мм, для облеченного В7,5 – 20 мм, а для ячеистого – все 25 мм.

Несколько базовых правил

Принятие толщины защитного слоя бетона для арматуры – это процесс творческий, но требующий соблюдения точного расчета и тщательного обдумывания, поскольку от него зависит в последующем срок эксплуатации конструкций, а значит, надежность зданий и сооружений. Несколько основных правил:

- приведенные табличные данные актуальны для изготовления элементов сборных конструкций (если не оговорено иное). Для монолитного строительства значения следует увеличить на 5 мм;

- защитная прослойка не может быть менее, чем 1-2 диаметра арматуры, но и не менее 10 мм;

- при использовании конструктивной арматуры защитный слой из таблиц можно уменьшить на 5 мм.

Как обустраивается слой бетона для защиты арматуры

Величина минимального защитного слоя бетона строго обязательно к изготовлению. Не будет считаться ошибкой, если он увеличен. Это наиболее возможно в частном строительстве. Заводские изделия производятся по ГОСТам и другим нормативным документам, поэтому обладают точными геометрическими размерами и параметрами изготовления.

Как соблюсти толщину защитного слоя при армировании:

- Вяжут каркас строго по проектным показателям.

- Опалубку выставляют с учетом общей ширины, высоты и длины элемента/конструкции. Для фиксации в ней арматурного каркаса используют различные приспособления, но можно обойтись самодельными прокладками камнями, перевязки арматуры и стенок формы проволокой.

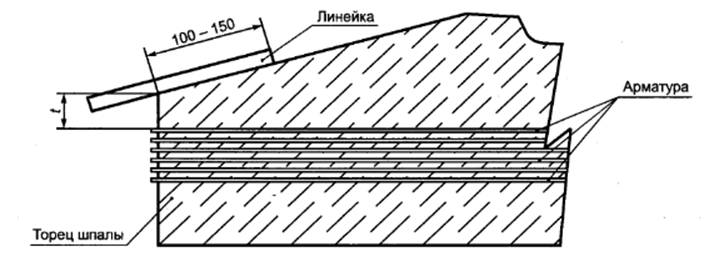

- Заливают бетон. Толщину слоя можно проконтролировать с помощью линейки, пока раствор еще свежий и не схватился.

Если монтажные работы проводила строительная бригада или элементы сборных конструкций произведены на заводе, проконтролировать в них расстояние от поверхности до арматуры можно магнитным способом, используя специальные измерительные приборы.

Представляем интересное видео, в котором мастер покажет самодельную замену фиксаторов для каркаса и расскажет о необходимости создания защитного слоя для арматуры:

А вот так гниёт бетон, если защитный слой был недостаточным или камень отслужил немалый срок:

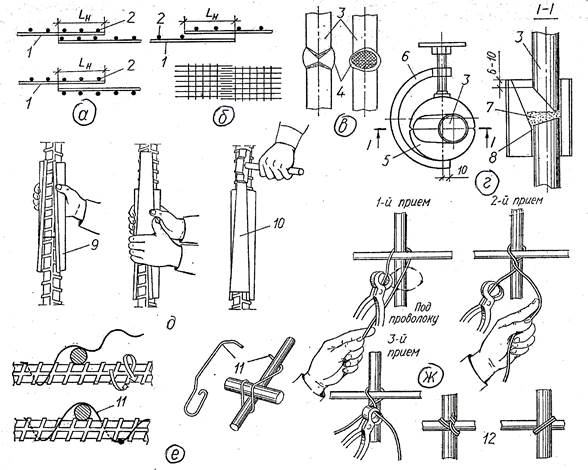

Фиксаторы для арматуры. Стойки и подставки под армаутру.

От соблюдения всех норм и правил бетонирования зависит прочность, продолжительность срока службы и безопасность постройки. Поэтому армирование бетона – это один из важнейших этапов в процессе изготовлении бетонных конструкций. Для обеспечения большей прочности конструкции, используются фиксаторы арматуры, которые устанавливаются перед заливкой бетона на арматуру или под нее. Фиксаторы позволяют располагать арматуру на нужно расстоянии от основания и стенок опалубки.

Фиксаторы для арматуры. Что это такое?

Фиксаторы арматуры – это закладные изделия, которые применяются для закрепления и удержания положения стальной арматуры в теле бетона. Иногда их называют фиксаторами защитного слоя или пластиковыми закладными.

Необходимость применения фиксаторов защитного слоя обусловлена их свойствами:

- создают защитный слой. В железобетоне удерживают правильное положение каркасов и арматурных сеток;

- облегчают процесс бетонирования;

- обеспечивают поддержание нужной толщины защитного слоя;

- предотвращают растрескивание бетона, вызванное искривлением арматуры под воздействием больших весов сооружений;

- увеличивают прочность возводимых конструкций;

- выполняют антикоррозийную защитную функцию;

- устраняют возможность появления контура арматурной сетки на бетонных поверхностях, а так же выход стержней арматуры на поверхность.

По сути, фиксаторы арматуры – это расходный материал, остающийся в застывшем бетоне, который нельзя использовать многократно. Они должны быть обладать свойствами, которые сделают их не подверженными деформациям в агрессивных средах, и быть не чувствительными к резким перепадам температур. При соблюдении этих условий использовать фиксаторы можно в любых климатических условиях.

Форма и вид фиксаторов обусловлены их назначением и расположением арматуры в монолитной конструкции. Существует масса разновидностей фиксаторов, но можно выделить несколько основных видов, в зависимости от типа сооружения:

- Для возведения вертикальных монолитов используются фиксаторы вида «звездочка».

- Для горизонтального расположения арматуры, которое встречается при заливке плит перекрытий, полов и фундаментов, используют фиксаторы «стульчик» и «кубик».

- Фиксатор вида «конус» — это заглушка, предназначенная для стяжных винтов.

- Универсальные фиксаторы защитного слоя являются многофункциональными.

Пластиковые закладные применяются для фиксации в пространстве всевозможных арматурных конструкций, перед заливкой бетона и обеспечения защитного слоя после его застывания.

Подставки под арматуру и стойки для арматуры выполняют те же функции и их также называются фиксаторами.

Защитный слой бетона

Защитный слой бетона – это часть бетона, от которой зависит долговечность результирующей постройки. По сути, это расстояние от наружной грани железобетонного элемента до ближайшего арматурного стержня. Толщину защитного слоя бетона следует подбирать исходя из роли арматуры в конструкциях. Учитывается рабочая или конструктивная роль; тип конструкции, например, колонна, плита, балка, элемент фундамента или стены; диаметр и вид арматуры. Это обусловлено тем, что чересчур тонкий слой не будет в полной мере выполнять свои функции, а слишком толстый слой отрицательно скажется на усиленном каркасе и повлечет увеличение затрат.

Параметры защитного слоя регламентированы. Для получения сертификата обязательным является соблюдение государственных стандартов СНиП (строительные нормы и правила):

- при стандартной или пониженной влажности в помещении толщина защитного слоя бетона не должна быть менее 20 мм;

- при повышенной влажности внутри сооружений толщина бетона должна быть не менее 25 мм;

- при возведении зданий, железобетонные части которых выходят в открытую атмосферу, защитный слой бетон должен составлять 30 — 40 мм;

- для перекрытий толщиной до 250 мм слой бетона должен составлять не менее 12 мм. Данная величина варьируется в зависимости от диаметра арматуры. Для перекрытий большей толщины толщина слоя увеличивается на 5 мм;

- часть конструкции, размещенная в почве без применения дополнительной защиты, должна быть покрыта слоем бетона от 40 до 76 мм;

- для фундаментов предусмотрена толщина, слоя не менее 40 мм.

Поскольку железобетонные конструкции являются монолитными, то для осуществления контроля над соблюдением правил СНиП используются магнитные датчики. Они позволяют измерять глубину пролегания металлоконструкции.

Материалы для изготовления фиксаторов для арматуры

Материалом для изготовления фиксаторов служит прочный пластик, это обусловлено в первую очередь тем, что он не подвержен коррозии и легко принимает любую нужную форму. Стоит отметить, что не любой пластик подходит для изготовления фиксаторов. Материал должен обладать всеми из перечисленных свойств:

— быть устойчивым к высоким и низким температурам, а так же к перепадам их значений;

— не боятся влияния внешних факторов;

— не деформироваться со временем.

Использование фиксаторов для арматуры

Фиксаторы в теле бетона лучше всего размещать по принципу шахматной доски, выдерживая интервал 0,5 – 0,9 м. Какое значение брать, зависит от сечения прутка арматуры и габаритов стального каркаса;

Для фундамента без «подбетонки» минимальная высота нижних фиксаторов должна составлять 70 мм. Такие фиксаторы также называются стройками или подставками для арматуры.

Такие фиксаторы также называются стройками или подставками для арматуры.

Для бетонирования конструкций с композитной арматурой используют такие же фиксаторы как и с металлической.

Фиксатор арматуры «стульчик»

В зависимости от типа и размера с его помощью можно создать защитный слой от 15 до 40 мм, при этом шаг изменения ширины равен 5 мм. Каждый фиксатор имеет один защитный слой, а диаметр арматуры может меняться от 4 до 16 мм.

Фиксатор для арматуры «Стульчик» используется как подставка для горизонтальной арматуры.Главная область применения фиксатора для арматуры «стульчик» — это заливка горизонтальных плоскостей. Например, бетонные полы, плиты перекрытия, фундаменты и другие горизонтальные участки строящегося объекта. С их помощью можно легко получить защитный слой нужного размера.

Иногда лучше выбирать изделие «стульчик», которое имеет 5 ног, поскольку наличие пятой ноги, не дает разъезжаться ножкам фиксатора в стороны при давлении арматурного каркаса и ходьбы по нему строителей, как в случае со стульчиком с 4 ножками. При возведении конструкции на сыпучих поверхностях возникает необходимость приобрести дополнительный фиксатор «Основание», который предотвратит погружение ножек стульчика. Так же это необходимо, если под ножками располагаются изделия для гидроизоляции, что бы исключить пробитие их ножками изделия. Есть множество разновидностей данного вида фиксаторов, выбор которых обусловлен показателями конкретной постройки.

Фиксатор арматуры «звездочка»

Арматурный фиксатор «Звёздочка» позволяет задавать нужно расстояние от стенок опалубки до арматурного каркаса.Этот вид фиксаторов является наиболее распространенным. Чаще всего его используют при возведении стен, но с помощью такого фиксатора можно возводить и другие вертикальные объекты. У данного элемента есть гибкие губки, за счет чего они могут применяться для арматуры разного диаметра, но при этом предназначены только для одной толщины защитного слоя.

Фиксатор арматуры «конус»

Фиксатор «Конус» — крепится на концах трубок, образующих сквозные отверстия в бетоне для крепления опалубки.

Предотвращают возможность попадания бетона внутрь трубки-ограничителя, поскольку обеспечивает плотный контакт защитной трубки с опалубочной поверхностью. При попытке экономии на фиксаторе можно лишиться стяжного болта при демонтаже опалубки, стоимость которого значительно превышает затраты на фиксатор. «Конус» используется с трубами ПВХ и ПНД и устанавливается на концы ограничительной трубки стяжки. Необходимо учесть, что для монтажа одного стяжного винта требуются два конуса. Особенность «конуса» заключается в том, что после снятия опалубки допускается его повторное использование.

Вместо стяжных болтов для крепления опалубки можно использовать простую арматуру вместе со специальными зажимами. Это позволяет не делать трубки для стяжки, а значит не требуются использования фиксаторов в виде конусов. Подробнее о таком способе крепления Вы можете прочитать в специальной статье: крепление опалубки пружинными зажимами.

Фиксатор арматуры «кубик»

Фиксатор для арматуры «Кубик».Фиксатор «кубик» применяется для строительства фундаментов, плит перекрытий, промышленных полов, возведении мостов. Переворачивая корпус фиксатора, получаем один из необходимых защитных слоев. Данное изделие рассчитано на четыре защитных слоя различных по толщине, при максимальном диаметре арматуры 40 мм.

Расход согласно СНиП от 6 до 10 штук на кв/м, в зависимости от диаметра используемой арматуры.

Многоуровневые фиксаторы для арматуры

Многоуровневые фиксаторы — это стойки для арматуры, удерживающие в одной точке одновременно несколько сеток конструкции на разных высотах.Уникальная конструкция этого вида фиксаторов допускает соединение нескольких фиксаторов, между собой. Это позволяет размещать несколько рядов арматуры на разных высотах. Каждый последующий фиксатор увеличивает параметры защитного слоя. Средний расход составляет 4-6 шт/м2.

Часто конструкция арматурных фиксаторов вида «Стульчик» и «Кубик» предусматривает возможность использования их для многоуровневых конструкций. В этом случае в верхней части фиксатора предусмотрены пазы для ножек фиксатора следующего уровня.

В этом случае в верхней части фиксатора предусмотрены пазы для ножек фиксатора следующего уровня.

Если в нужный момент у вас не оказалось фиксаторов, или их не хватило на весь объем, то можно изготовить их из подручных материалов, обычно доступных на стройке.

Итак, из чего же можно делать фиксаторы:

— из обрезков трубы. Главное условие – труба должна быть изготовлена из прочного пластика.

— из прутка. Подходит при сравнительно небольшой нагрузке на армированную конструкцию. Такое приспособление строители прозвали «лягушкой».

— из прутка и металлических колец. В кольца заливается раствор и замуровывается П-образная деталь. По сути, это разновидность «лягушки».

Фиксатор для арматуры из обрезка пластиковой трубыИз чего не следует делать фиксаторы:

— продукция на основе древесины. Колышки, куски фанеры и ДСП, поскольку они обладают свойством впитывать влагу и не обладают достаточной прочностью;

— кирпич и бой кирпича, поскольку он впитывает жидкость и разрушается со временем. Уменьшая прочность всей конструкции;

— пластиковые бутылки, канистры и прочие изделия пластика, не обладающего достаточной прочностью.

Раньше в качестве подложки под арматуру использовали бетонные кубики, но в последнее время от этой технологии отказались.

Арматурные фиксаторы очень часто используются при строительстве фундаментов из бетона. Более подробно о монтаже фундаменты Вы можете прочитать в статье: технология строительства фундамента, проектирование и расчёт фундамента.

защитный слой бетона — это… Что такое защитный слой бетона?

Защитный слой бетона — – толщина слоя бетона от грани элемента до ближайшей поверхности арматурного стержня. [СНиП 52 01 2003] Защитный слой бетона – толщина бетона от грани элемента до ближайшей поверхности арматурного стержня. [Терминологический словарь… … Энциклопедия терминов, определений и пояснений строительных материалов

защитный слой бетона — Слой бетона от наружной поверхности железобетонной конструкции до ближайшей поверхности арматуры. [СТ СЭВ 4419 83] Тематики защита от коррозии в строительстве Обобщающие термины защита от коррозии … Справочник технического переводчика

[СТ СЭВ 4419 83] Тематики защита от коррозии в строительстве Обобщающие термины защита от коррозии … Справочник технического переводчика

Защитный слой бетона — 32. Защитный слой бетона Слой бетона от наружной поверхности железобетонной конструкции до ближайшей поверхности арматуры Источник: СТ СЭВ 4419 83: Защита от коррозии в строительстве. Конструкции строительные. Термины и определения 3.4 … Словарь-справочник терминов нормативно-технической документации

Слой бетона защитный — Защитный слой бетона: слой бетона, противодействующий доступу воздуха и агрессивных сред непосредственно к стальной арматуре стойки… Источник: ГОСТ Р 54270 2010. Национальный стандарт Российской Федерации. Стойки для опор контактной сети… … Официальная терминология

слой бетона защитный — Слой бетона от наружной поверхности железобетонной конструкции до ближайшей поверхности арматуры. [РД 01.120.00 КТН 228 06] Тематики магистральный нефтепроводный транспорт … Справочник технического переводчика

защитный слой — 3.5 защитный слой : Тонкий слой, устраиваемый на покрытии из рационально подобранной смеси минеральных материалов с битумным вяжущим и добавками, предназначенный для повышения ровности, коррозионной стойкости и устойчивости покрытия к износу и… … Словарь-справочник терминов нормативно-технической документации

Защитный слой — (surfacing) – материал, нанесенный на одну или обе поверхности кровельного материала, служащий для защиты лицевой поверхности материала от воздействия атмосферных факторов или для защиты материала от слипания. [ГОСТ 32805 2014] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

Слой защитный — – устраиваемый на покрытии на время его формирования для придания водонепроницаемости и увеличения сцепления между материалами на его поверхности. [Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации… … Энциклопедия терминов, определений и пояснений строительных материалов

[Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации… … Энциклопедия терминов, определений и пояснений строительных материалов

Слой защитный бетона — от наружной поверхности изделия или конструкции до ближайшей поверхности арматуры, минимальная толщина которого принимается из условий защиты арматуры от коррозии, воздействия огня и обеспечения совместной работы с бетоном. [Ушеров Маршак А. В.… … Энциклопедия терминов, определений и пояснений строительных материалов

Стойкость бетона — это способность материала долго сохранять свои свойства: огнестойкость и жаростойкость, морозостойкость, стойкость бетона в химически агрессивной водной и газовой среде, сохранять свои эксплуатационные качества при работе в неблагоприятных… … Википедия

материалов | Бесплатный полнотекстовый | Растрескивание защитного слоя бетона, вызванное неравномерной коррозией арматуры

1. Введение

Многие факторы могут снизить долговечность железобетонной конструкции. Среди них основной причиной является коррозия материалов внутренней арматуры, известная как коррозия арматуры. Объемное расширение, вызванное коррозией арматурных стержней в бетоне, приводит к растрескиванию или отслаиванию защитного слоя бетона по мере развития коррозии с последующим отказом прочности бетонной конструкции [1,2].Коррозия стальных стержней приводит к снижению силы сцепления с бетоном [3,4,5,6]. Коррозия стали вызвала неисчислимые повреждения нескольких железобетонных конструкций, что потребовало их ремонта или удаления. Таким образом, структурные повреждения, вызванные коррозией стали, стали глобальной проблемой риска бедствий. Разрушение из-за коррозии стали — сложный процесс, и несколько проблем еще предстоит решить. После того, как арматура подверглась коррозии, продукты коррозии вызывают экструзионное усилие на бетон вокруг арматуры.Под действием этой силы расширения ржавчины арматуры бетон растрескивается дальше. По мере увеличения степени коррозии ржавчины трещины постепенно расширяются к поверхности защитного слоя бетона. Было проведено несколько теоретических исследований силы расширения ржавчины арматуры. Согласно анализу упругости в процессе растрескивания корродированных продуктов, Bazant et al. [7] предложил три типа разрушения бетона. Вейерс [8,9] выполнил механический анализ процесса растрескивания, рассматривая диффузию продуктов ржавчины в поры бетона вокруг стальных стержней.Кроме того, была предложена формула окружного напряжения, основанная на механике упругости, для части цилиндра с единичным радиусом длины без трещин. Zhao et al. [10,11] проанализировали механическое поведение как защитного слоя бетона, так и слоя ржавчины, используя теорию упругости, чтобы получить взаимосвязь координации деформации между затвердевшим грунтом и слоем ржавчины. В соответствии с теорией механики повреждений и механики упругих твердых тел они ввели переменную повреждения, чтобы установить модель растрескивания частично растрескавшегося защитного слоя бетона при набухании ржавчины.Ли и др. [12] использовали механику разрушения для анализа напряжений и деформаций в бетоне. Их модель определила взаимосвязь между шириной трещин в защитном слое и глубиной коррозии арматуры. Модель основной теоретической базы — механика упругого твердого тела и механика разрушения. Процесс расчета был сложным, и потребовались данные полевых измерений, поэтому инженерное приложение было относительно сложным. Экспериментальные исследования растрескивания защитного слоя бетона от ржавчины в основном сосредоточены на двух темах: (1) время от ржавления стальной стержень до точки, когда на бетонной поверхности появляются трещины, или потери от коррозии во время растрескивания на бетонной поверхности, и (2) разработка закона для прогнозирования ширины трещин на бетонной поверхности в результате коррозии арматуры.Многие ученые проводили эксперименты, чтобы установить эмпирические модели времени растрескивания бетона и ширины трещины.

По мере увеличения степени коррозии ржавчины трещины постепенно расширяются к поверхности защитного слоя бетона. Было проведено несколько теоретических исследований силы расширения ржавчины арматуры. Согласно анализу упругости в процессе растрескивания корродированных продуктов, Bazant et al. [7] предложил три типа разрушения бетона. Вейерс [8,9] выполнил механический анализ процесса растрескивания, рассматривая диффузию продуктов ржавчины в поры бетона вокруг стальных стержней.Кроме того, была предложена формула окружного напряжения, основанная на механике упругости, для части цилиндра с единичным радиусом длины без трещин. Zhao et al. [10,11] проанализировали механическое поведение как защитного слоя бетона, так и слоя ржавчины, используя теорию упругости, чтобы получить взаимосвязь координации деформации между затвердевшим грунтом и слоем ржавчины. В соответствии с теорией механики повреждений и механики упругих твердых тел они ввели переменную повреждения, чтобы установить модель растрескивания частично растрескавшегося защитного слоя бетона при набухании ржавчины.Ли и др. [12] использовали механику разрушения для анализа напряжений и деформаций в бетоне. Их модель определила взаимосвязь между шириной трещин в защитном слое и глубиной коррозии арматуры. Модель основной теоретической базы — механика упругого твердого тела и механика разрушения. Процесс расчета был сложным, и потребовались данные полевых измерений, поэтому инженерное приложение было относительно сложным. Экспериментальные исследования растрескивания защитного слоя бетона от ржавчины в основном сосредоточены на двух темах: (1) время от ржавления стальной стержень до точки, когда на бетонной поверхности появляются трещины, или потери от коррозии во время растрескивания на бетонной поверхности, и (2) разработка закона для прогнозирования ширины трещин на бетонной поверхности в результате коррозии арматуры.Многие ученые проводили эксперименты, чтобы установить эмпирические модели времени растрескивания бетона и ширины трещины. Андраде и др. [13] провели ускоренные коррозионные испытания на четырех испытательных блоках с различным положением арматуры, диаметром арматуры и толщиной защитного слоя под воздействием различных электрических полей. Предполагая равномерную коррозию стальных стержней, глубина коррозии стали в данный момент времени была рассчитана в соответствии с законом Фарадея с использованием тока включения и времени включения.Алонсо и др. [14] использовали аналогичное испытательное оборудование при разной силе тока, чтобы установить взаимосвязь между глубиной коррозии и силой тока. Ох и др. [15] использовали значение деформации для оценки растрескивания бетона, определив, что начальная трещина появляется на бетонной поверхности защитного слоя, когда контролируемая деформация достигает значения деформации растрескивания бетона. Таким образом, связь между скоростью коррозии стальной арматуры и толщиной покрытия была установлена путем определения точки, в которой бетонная поверхность защитного слоя растрескивается.Song et al. [16] исследовали скорость коррозии растрескивания при расширении ржавчины на добавочном бетоне с использованием ускоренных коррозионных испытаний в электрическом поле. Они создали математическую модель для описания скорости коррозии стали в случае защитного слоя бетона в различных условиях окружающей среды с учетом сходства между быстрой электрохимической коррозией и естественным процессом коррозии.

Андраде и др. [13] провели ускоренные коррозионные испытания на четырех испытательных блоках с различным положением арматуры, диаметром арматуры и толщиной защитного слоя под воздействием различных электрических полей. Предполагая равномерную коррозию стальных стержней, глубина коррозии стали в данный момент времени была рассчитана в соответствии с законом Фарадея с использованием тока включения и времени включения.Алонсо и др. [14] использовали аналогичное испытательное оборудование при разной силе тока, чтобы установить взаимосвязь между глубиной коррозии и силой тока. Ох и др. [15] использовали значение деформации для оценки растрескивания бетона, определив, что начальная трещина появляется на бетонной поверхности защитного слоя, когда контролируемая деформация достигает значения деформации растрескивания бетона. Таким образом, связь между скоростью коррозии стальной арматуры и толщиной покрытия была установлена путем определения точки, в которой бетонная поверхность защитного слоя растрескивается.Song et al. [16] исследовали скорость коррозии растрескивания при расширении ржавчины на добавочном бетоне с использованием ускоренных коррозионных испытаний в электрическом поле. Они создали математическую модель для описания скорости коррозии стали в случае защитного слоя бетона в различных условиях окружающей среды с учетом сходства между быстрой электрохимической коррозией и естественным процессом коррозии. Различные факторы способствуют растрескиванию бетонных конструкций из-за коррозионного расширения, но эти факторы не могут быть всесторонне проанализированы с использованием эмпирических формул.Результаты предыдущих исследований не могут быть применены к другим испытаниям на растрескивание ржавчины, основанным на небольшом подмножестве факторов. Таким образом, в этом исследовании модель скорости коррозии стали была создана для ситуации, в которой защитный слой бетона растрескивается, с учетом различных факторов, таких как толщина бетонного покрытия, соотношение воды и связующего и диаметр стального стержня.

Zhang et al. [22] численно смоделировали неравномерную коррозию арматуры, которая вызывает растрескивание бетона в железобетонных конструкциях, загрязненных хлоридом. Было изучено влияние толщины бетонного покрытия, диаметра арматуры и расстояния между арматурными стержнями на характер разрушения бетонного покрытия и распространение трещин, а также были установлены критерии ограничения режимов растрескивания.Fahy et al. [23] рассматривали перенос продуктов коррозии в поры и трещины в бетоне при прогнозировании коррозионного растрескивания в железобетонных конструкциях. Перенос под давлением исследовался с использованием модели осесимметричного толстостенного цилиндра и сетевого метода. Zhen et al. [24] изучили влияние различных факторов на время зарождения трещины и ее распространение, используя метод теплового моделирования с трехмерной нелинейной моделью конечных элементов. Результаты показали, что типы продуктов коррозии, толщина межфазной переходной зоны и скорость коррозии являются наиболее важными параметрами, влияющими на время зарождения трещины.Си и др. [25,26] установили мезомасштабную модель разрушения смешанного типа для растрескивания бетонной конструкции. Влияние хаотичности заполнителя на развитие ширины трещины из-за разницы между однородностью и неоднородностью бетонных конструкций заключается в том, что были исследованы и предложены комплексные параметры коррозии. Ян и др. [27] выполнили численное прогнозирование ширины трещины в бетоне и разработали численный метод прогнозирования ширины трещины в бетоне для бетонных конструкций, подверженных коррозии.Точный прогноз ширины трещины и своевременное обслуживание важны для срока службы ЖБИ конструкций.

Zhang et al. [22] численно смоделировали неравномерную коррозию арматуры, которая вызывает растрескивание бетона в железобетонных конструкциях, загрязненных хлоридом. Было изучено влияние толщины бетонного покрытия, диаметра арматуры и расстояния между арматурными стержнями на характер разрушения бетонного покрытия и распространение трещин, а также были установлены критерии ограничения режимов растрескивания.Fahy et al. [23] рассматривали перенос продуктов коррозии в поры и трещины в бетоне при прогнозировании коррозионного растрескивания в железобетонных конструкциях. Перенос под давлением исследовался с использованием модели осесимметричного толстостенного цилиндра и сетевого метода. Zhen et al. [24] изучили влияние различных факторов на время зарождения трещины и ее распространение, используя метод теплового моделирования с трехмерной нелинейной моделью конечных элементов. Результаты показали, что типы продуктов коррозии, толщина межфазной переходной зоны и скорость коррозии являются наиболее важными параметрами, влияющими на время зарождения трещины.Си и др. [25,26] установили мезомасштабную модель разрушения смешанного типа для растрескивания бетонной конструкции. Влияние хаотичности заполнителя на развитие ширины трещины из-за разницы между однородностью и неоднородностью бетонных конструкций заключается в том, что были исследованы и предложены комплексные параметры коррозии. Ян и др. [27] выполнили численное прогнозирование ширины трещины в бетоне и разработали численный метод прогнозирования ширины трещины в бетоне для бетонных конструкций, подверженных коррозии.Точный прогноз ширины трещины и своевременное обслуживание важны для срока службы ЖБИ конструкций. В настоящее время стандартным подходом к моделированию процесса растрескивания бетона, вызванного коррозионным расширением, является использование 2D-модели с круглым отверстием внутри бетона. Однако такую 2D-модель нельзя использовать для анализа взаимодействия между секциями, развития трещин или растрескивания бетона после растрескивания, вызванного ржавчиной. Таким образом, в этом исследовании, сосредоточив внимание на неравномерной коррозии арматуры в естественных условиях, неравномерная функция распределения радиального смещения для бетона вокруг угловых и неугловых стальных стержней была выведена с использованием характеристик слоя ржавчины.Математическая модель критического радиального смещения в точке появления трещин в защитном слое бетона была получена по результатам численного регрессионного анализа. Связь между радиальным смещением и скоростью коррозии стали была использована для получения расчетной модели скорости коррозии стали во время растрескивания. Модель прогноза была использована для оценки времени растрескивания защитного слоя. Наконец, модель расчета неоднородной ржавчины была подтверждена путем сравнения результатов численного анализа с экспериментальными результатами.

Таким образом, в этом исследовании, сосредоточив внимание на неравномерной коррозии арматуры в естественных условиях, неравномерная функция распределения радиального смещения для бетона вокруг угловых и неугловых стальных стержней была выведена с использованием характеристик слоя ржавчины.Математическая модель критического радиального смещения в точке появления трещин в защитном слое бетона была получена по результатам численного регрессионного анализа. Связь между радиальным смещением и скоростью коррозии стали была использована для получения расчетной модели скорости коррозии стали во время растрескивания. Модель прогноза была использована для оценки времени растрескивания защитного слоя. Наконец, модель расчета неоднородной ржавчины была подтверждена путем сравнения результатов численного анализа с экспериментальными результатами.

3. Численный анализ модели

В настоящее время существует два подхода к анализу растрескивания защитного слоя бетона: теоретический аналитический подход и экспериментальный подход. Теоретический анализ в основном включает анализ механики и анализ методом конечных элементов. Подход к анализу упругой механики, принятый учеными, включает рассмотрение упругой механики модели толстостенного цилиндра, в которой предполагается, что сила расширения продукта коррозии равномерно распределена на внутренней стенке бетонного цилиндра.Однако это предположение нереально. Дополнительным недостатком анализа упругой механики является сложность точного количественного определения повреждений, вызванных растрескиванием бетона. Хотя анализ методом конечных элементов является рекомендуемым и общепринятым методом анализа повреждений бетона от трещин, вызванных коррозией стали, следует также рассмотреть альтернативный подход — эксперимент. Экспериментальные методы включают метод ускоренного испытания наложенным током и метод имитационного испытания.Первый обычно широко используется исследователями, так как он имеет преимущество относительно короткого времени тестирования. Однако результаты метода ускоренного испытания наложенным током плохо коррелируют с естественными условиями коррозии. Между тем, метод моделирования не позволяет имитировать неравномерный характер коррозии арматуры. По сравнению с экспериментальным методом, преимущества метода теоретического анализа в виде короткого периода анализа и низкой стоимости гарантируют, что он играет важную роль в области исследования повреждений бетона трещинами, включая создание модели коррозии арматуры как до, так и во время растрескивание бетона [31,32,33] и учет количественной зависимости между шириной трещины и скоростью коррозии.В настоящем исследовании программное обеспечение конечных элементов использовалось для исследования процесса растрескивания защитного слоя бетона, вызванного неравномерной коррозией и расширением стальной арматуры, а также для определения влияющих факторов.

Однако результаты метода ускоренного испытания наложенным током плохо коррелируют с естественными условиями коррозии. Между тем, метод моделирования не позволяет имитировать неравномерный характер коррозии арматуры. По сравнению с экспериментальным методом, преимущества метода теоретического анализа в виде короткого периода анализа и низкой стоимости гарантируют, что он играет важную роль в области исследования повреждений бетона трещинами, включая создание модели коррозии арматуры как до, так и во время растрескивание бетона [31,32,33] и учет количественной зависимости между шириной трещины и скоростью коррозии.В настоящем исследовании программное обеспечение конечных элементов использовалось для исследования процесса растрескивания защитного слоя бетона, вызванного неравномерной коррозией и расширением стальной арматуры, а также для определения влияющих факторов.3.1. Материальное соотношение и критерий разрушения бетона

Материальное соотношение бетона относится в основном к соотношению напряжения и деформации в бетоне, подвергающемся одноосным и многоосным напряжениям. Модель дисперсионной трещины в бетоне используется для описания нелинейного поведения бетона, вызванного изотропным твердением при сжатии, упругопластическом и упругом растрескивании.Поверхность текучести при сжатии и функция поверхности обнаружения трещин в плоскости p – q (повреждение при сжатии) показаны на рисунке 3, а функция поверхности текучести при сжатии и поверхности обнаружения трещин при двухосном напряжении (повреждение при растяжении) показана на рисунке 4. нелинейное поведение бетона под нагрузкой выражается модельными перегородками. Модель изотропного упрочнения и упругопластичности используется в области модели давление – давление, а модель упругого растрескивания используется в других областях. Линейно-упругое определяющее соотношение принимается до образования трещин в бетоне, поверхность обнаружения трещин (растягивающее повреждение) определяется напряженным состоянием и направлением разрушения во время растрескивания, а упругое определяющее соотношение принимается после растрескивания. Эквивалентное гидростатическое давление и эквивалентное девиаторное напряжение используются для выражения поверхности текучести при сжатии и обнаружения трещин (повреждения при растяжении), соответственно. Параметр «Коэффициенты отказов» определяет форму поверхностей отказа. Для выражения модели необходимы четыре значения:

Эквивалентное гидростатическое давление и эквивалентное девиаторное напряжение используются для выражения поверхности текучести при сжатии и обнаружения трещин (повреждения при растяжении), соответственно. Параметр «Коэффициенты отказов» определяет форму поверхностей отказа. Для выражения модели необходимы четыре значения:

- (1)

Отношение двухосного предельного напряжения сжатия к одноосному предельному напряжению сжатия;

- (2)

Отношение предельного напряжения разрушения при одноосном растяжении к предельному напряжению одноосного сжатия;

- (3)

Отношение основной составляющей пластической деформации при двухосном предельном напряжении сжатия к составляющей пластической деформации, соответствующей одноосному предельному напряжению сжатия; и

- (4)

Отношение главного растягивающего напряжения при растрескивании (два других главных напряжения вместе образуют предельное сжимающее напряжение) к напряжению во время одноосного растягивающего растрескивания.

σc = fc · αaεεc + 3 − αaεεc2 + αa − 2εεc3,

(15)

где f c представляет максимальное одноосное напряжение сжатия, ε c представляет максимальную деформацию одноосного сжатия, а α a представляет собой соответствующий параметр кривой одноосного сжатия-деформации. Растрескивание — одно из наиболее важных механических свойств бетонных материалов. Выражение трещины и моделирование формы после трещины являются ключевыми частями модели. При численном анализе бетона с учетом нелинейного поведения ключевой проблемой является моделирование растрескивания бетона. В этом исследовании была принята модель дисперсионного растрескивания с независимыми поверхностями обнаружения трещин. Бетонные трещины развиваются, когда напряжение достигает поверхности обнаружения трещин. Затем направления трещин сохраняются и используются для последующего анализа и расчетов.Поскольку используется теория повреждений, направление разрушения может повлиять на последующий расчет после образования трещины (трещина может быть открытой или закрытой). Последующее разрушение зоны трещины моделировалось с помощью «упрочнения при растяжении», которое должно быть определено в модели растрескивания бетона. Существует два режима повышения жесткости при растяжении: зависимость напряжения от деформации после разрушения и критерий трещин по энергии разрушения. Режим зависимости напряжения от деформации после разрушения использовался для простого бетона, но результаты его расчета показали чувствительность сетки.Для решения этой задачи был принят режим критериев энергии разрушения трещины. Смещение поверхности трещины составляло 0,05 мм при напряжении в модели 0. Настройка «ТИП = СМЕЩЕНИЕ» под опцией «НАПРЯЖЕНИЕ НА ВЫДЕРЖАНИЕ» в параметрах модели использовалась для применения начального смещения.

Бетонные трещины развиваются, когда напряжение достигает поверхности обнаружения трещин. Затем направления трещин сохраняются и используются для последующего анализа и расчетов.Поскольку используется теория повреждений, направление разрушения может повлиять на последующий расчет после образования трещины (трещина может быть открытой или закрытой). Последующее разрушение зоны трещины моделировалось с помощью «упрочнения при растяжении», которое должно быть определено в модели растрескивания бетона. Существует два режима повышения жесткости при растяжении: зависимость напряжения от деформации после разрушения и критерий трещин по энергии разрушения. Режим зависимости напряжения от деформации после разрушения использовался для простого бетона, но результаты его расчета показали чувствительность сетки.Для решения этой задачи был принят режим критериев энергии разрушения трещины. Смещение поверхности трещины составляло 0,05 мм при напряжении в модели 0. Настройка «ТИП = СМЕЩЕНИЕ» под опцией «НАПРЯЖЕНИЕ НА ВЫДЕРЖАНИЕ» в параметрах модели использовалась для применения начального смещения.

3.2. Модель конечных элементов

Образец RC с размером сечения 200 мм × 200 мм был смоделирован с использованием модели анализа конечных элементов, в которой арматура была заменена отверстием равного диаметра.Для моделирования бетона использовались элементы C3D8R. C3D8R представляет собой трехмерный восьмиузловой линейный шестигранный твердотельный теплопроводный блок, в котором используется интеграл линейного уменьшения для мелкоячеистого разделения. Принята технология построения структурной сетки, размер сетки составил 0,005 м. Сетки вокруг отверстий более мелкие, в которых размер сетки составлял 2 мм. Плотность и форма разделения сетки должны быть указаны для расчетов методом конечных элементов. Относительно сходящееся решение может быть получено путем расчетов методом проб и ошибок с различной плотностью сетки.Предполагалось, что сталь и бетон идеально соединены. «Встроенная» команда использовалась для моделирования взаимодействия между бетоном и сталью. Кроме того, фиксированное соединение на конце бетонного покрытия использовалось в качестве граничного условия. При анализе растрескивания основные задачи включали добавление параметров механических свойств материалов, изменение типов анализа, добавление граничных условий смещения, приложение нагрузок и вывод результатов расчетов.

«Встроенная» команда использовалась для моделирования взаимодействия между бетоном и сталью. Кроме того, фиксированное соединение на конце бетонного покрытия использовалось в качестве граничного условия. При анализе растрескивания основные задачи включали добавление параметров механических свойств материалов, изменение типов анализа, добавление граничных условий смещения, приложение нагрузок и вывод результатов расчетов.

3.3. Параметры модели

Основные факторы, влияющие на растрескивание бетона, включают прочность бетона, толщину бетонного покрытия, диаметр арматуры и положение стали. Факторы влияния, рассматриваемые в этом исследовании, представлены в таблице 1. Эти факторы были объединены по-разному, чтобы установить 54 модели процесса растрескивания бетона.3,4. Метод нагружения

Эллиптическая модель, описанная выше, была принята для анализа поля радиального смещения, а радиальное смещение применялось для моделирования неравномерного коррозионного расширения арматуры. Шарнирные опоры устанавливались на границе модели таким образом, чтобы модели находились под напряжением как в радиальном, так и в осевом направлениях. Для облегчения анализа первоначальные дефекты и микротрещины в исследовании не учитывались. Для армирования в угловых и неугловых областях было применено радиальное смещение бетона в соответствии с уравнениями (13) и (14).

Защитные системы для железобетонных конструкций

Системы защиты железобетонных конструкций Целью создания системы защиты является продление срока службы конструкции и уменьшение количества будущих ремонтов и скорости разрушения бетонных конструкций.

Защитные системы состоят из материалов и методов, которые обеспечивают следующие защитные качества:

- Снижение вероятности коррозии стальной арматуры.

- Меньший износ бетона.

- Меньшее проникновение в бетон влаги, ионов хлора и других загрязняющих веществ. Это может быть достигнуто обработкой поверхности, применением электрохимического оборудования или изменением покрытия PCC.

- Повышенная стойкость к истиранию и ударам.

- Больше устойчивости к другим вредоносным атакам.

При выборе системы защиты учитываются следующие факторы:

1. Стоимость жизненного цикла сравнивается для различных систем защиты, применимых в конкретной ситуации.Система защиты с наименьшей начальной стоимостью может оказаться самой дорогой, если затраты на будущий ремонт добавляются к расчетному сроку службы конструкции.

2. Если система защиты имеет предыдущий рекорд производительности, уверенность в ее использовании возрастает.

3. Внешний вид иногда может быть важным фактором при выборе системы.

4. При установке системы защиты необходимо проводить тщательный надзор, испытания и визуальные наблюдения.

5. При выборе системы защиты необходимо учитывать уровни шума и запыленности, обращение с опасными химическими веществами, их использование и удаление, а также выброс паров в воздух. Кроме того, необходимо соблюдать местные законы об охране окружающей среды.

6. Необходимо изучить адгезию новой защитной системы, нанесенной на существующую конструкцию или ранее использованный ремонтный материал.

7. Необходимо учитывать ожидаемый срок службы системы при воздействии преобладающих атмосферных условий.

8.У работающих не должно быть серьезных проблем со здоровьем и вероятности выхода из строя при ремонтных работах.

Факторы, определяющие необходимость системы защиты Необходимо оценить факторы, влияющие на качество выполненного ремонта и систему защиты. Ниже приведены некоторые из наиболее распространенных факторов, которые необходимо учитывать в проекте ремонта и защиты.

Ниже приведены некоторые из наиболее распространенных факторов, которые необходимо учитывать в проекте ремонта и защиты.

a) Бетон низкого качества или несоответствующее покрытие: Изношенный бетон с чрезмерным внутренним растрескиванием, внутренними пустотами, отсутствием консолидации, несоответствующей системой захваченных воздушных пустот или другими нестандартными условиями может вызвать коррозию арматурной стали и разрушение. конструкции.

В ходе ремонта удалена недостающая часть бетона. Правильно подобранная система защиты может улучшить долговечность некачественного бетона, улучшить характеристики хорошего бетона и продлить срок службы любого ремонта.

b) Смещенная арматурная сталь: Во время ремонта / установки защитной системы на смещенную сталь на концах, углах, крюках и стержнях, имеющих меньшее покрытие из бетона, наносятся дополнительный материал или покрытия.Катодная защита, экстракция хлоридов и добавки, ингибирующие коррозию, в ремонтные материалы также могут быть полезны для предотвращения или отсрочки коррозии в будущем.

c) Водопроницаемость: Вода может проникать в бетон под действием гидростатического давления, давления водяных паров, капиллярного действия и дождя. Движение воды в бетоне может происходить из-за трещин, пористого бетона, недостатка увлеченного воздуха, дефектов конструкции или неправильно спроектированных или функционирующих швов.

Эта влага вызывает коррозию арматуры, повреждения при замерзании и оттаивании, утечку внутрь конструкции и возможные структурные повреждения.При разработке системы защиты было испробовано, что движение воды уменьшается, а ржавление стали находится под непосредственным контролем.

d) Карбонизация: Карбонизация — это снижение защитной щелочности бетона, вызванное поглощением углекислого газа и влаги. В обычном бетоне арматурная сталь защищена естественной высокой щелочностью (pH выше 12) бетона вокруг арматуры.

Защитный оксидный слой образуется вокруг арматурной стали, который помогает предотвратить коррозию арматурной стали в присутствии высокой щелочности.Поглощение углекислого газа и воды в бетоне вызывает снижение полезной щелочности бетона в результате процесса, называемого карбонизацией.

Вероятность коррозии значительно возрастает, когда pH падает ниже 10. Прутки, расположенные близко к внешней поверхности, подвергаются воздействию углекислого газа и не защищены от коррозии.

Барьерные покрытия могут обеспечить защиту от карбонизации в будущем, когда бетонного покрытия недостаточно. В противном случае можно использовать систему катодной защиты или повторное ощелачивание бетона для защиты стали от будущей коррозии.

e) Анодное кольцо (эффект ореола): Этот эффект возникает, когда существующая арматура расширяется от основного бетона до ремонтного раствора или нового бетона. Это приводит к увеличению разницы в электрическом потенциале на линии соединения между новым и основным бетоном.