Ячеистый бетон автоклавного твердения: Блоки из ячеистого бетона автоклавного твердения: виды

Блоки из ячеистого бетона автоклавного твердения: виды

Содержание

- 1 Что собой представляют?

- 2 Виды и характеристики

- 2.1 Газобетон

- 2.2 Газосиликат

- 3 Области применения

- 4 Технология производства

- 5 Заключение

Автоклавный бетон – строительный материал, содержащий в себе все положительные оценки и современные достижения, которых обычно добиваются сочетанием различных материалов. Автоклавирование увеличивает прочность и надежность блоков, что разрешает достичь высоты постройки не менее трех этажей. Используется в стеновых конструкциях, перекрытиях и в различных перегородках. Ячеистая структура дает отличную звукоизоляцию помещений и создает улучшенную теплоизоляцию.

Газобетон автоклавного твердения состоит из цемента, извести, воды и песка, что делает материал нетоксичным, негорючим, невозможным для образования плесени и различных грибков, а пористая структура помогает сохранить комфортный микроклимат в помещениях.

Что собой представляют?

Газобетон или как его еще называют автоклавный ячеистый бетон, обладает надежностью, качественностью и долголетием. Прочность этого строительного материала проверена временем. Применение автоклавных ячеистых элементов актуально при строительстве различных зданий и сооружений. Благодаря им возводятся стеновые перегородки, несущие конструкции и другие внутренние части домов.

Основным преимуществом ячеистого блока является его способность сохранять тепло, а также выделяют следующие достоинства присущие автоклавному бетону:

- Пожаробезопасность. Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

- Звукоизоляция. Ячеисто-пористая структура, которой обладают автоклавные изделия, улучшают звукоизоляцию материала.

- Теплоизоляция. Воздух в порах, который присущий автоклавным блокам, позволяет сохранять тепло, обеспечивать комфортное проживание в помещениях и сокращать расходы на отопительных приборах.

- Легкость обработки. Ячеистые блоки с легкостью поддаются распилу, сверлению, строганию.

- Экономичность. Благодаря этому материалу осуществляется экономия на постройку, например, стеновые конструкции из газобетона обойдутся в разы дешевле кирпичных стеновых элементов.

- Точность геометрических размеров и ровная поверхность позволяет сэкономить на отделке стен.

- Скорость монтажа при работе с ячеистым бетоном.

К недостаткам материала относят:

- Низкая прочность в ячеистой структуре приводит к растрескиванию стен.

- Влагопоглощение. Это свойство требует установки вентиляционного зазора в блоках.

- Обязательное применение крепежного анкера «бабочка».

За счет большого объема пор в материале, снижается его плотность. Производство ячеистого бетона бывает автоклавным и неавтоклавным. Твердение по автоклавной технологии осуществляется под давлением и при высокой температуре в печах-автоклавах. Неавтоклавное производство подразумевает естественное твердение с применением теплового воздействия атмосферного давления.

Неавтоклавное производство подразумевает естественное твердение с применением теплового воздействия атмосферного давления.

Виды и характеристики

Используя различные технологические процессы, различают пенобетон и газобетон. Они имеют одинаковые свойства, но различаются по технологии изготовления. Бетон автоклавного твердения подразделяется на типы в зависимости от своей объемной массы:

- Тяжелые бетоны. Применяются для надежных опор или несущих конструкций.

- Легкие бетоны. Используются в постройках, где требуется легкость материала и теплоизоляционные характеристики.

- Средние бетоны. С помощью их возводятся ограждающие элементы и малоэтажные постройки.

Газобетон

Разновидностью ячеистого бетона является газобетон, который представляет собой искусственный камень с равномерно распределенными по всему объему порами. Производится автоклавный газобетон на заводе и не содержит в себе химических добавок.

В состав газобетона входят: песок, цемент, известь, вода, гипс и алюминиевая паста. Образование пор происходит за счет выделения водорода. После твердения газобетон делят на блоки, соблюдая одинаково ровные размеры. Геометрия газобетонных элементов предотвращает зазоры при их укладке. Автоклавный газобетон достигает максимальных прочностных характеристик в автоклаве, где на него действуют высокие температуры и давление. Газобетон обладает стабильностью качества, прочность, экологичностью, водопоглощением и теплоизоляцией.

Вернуться к оглавлениюГазосиликат

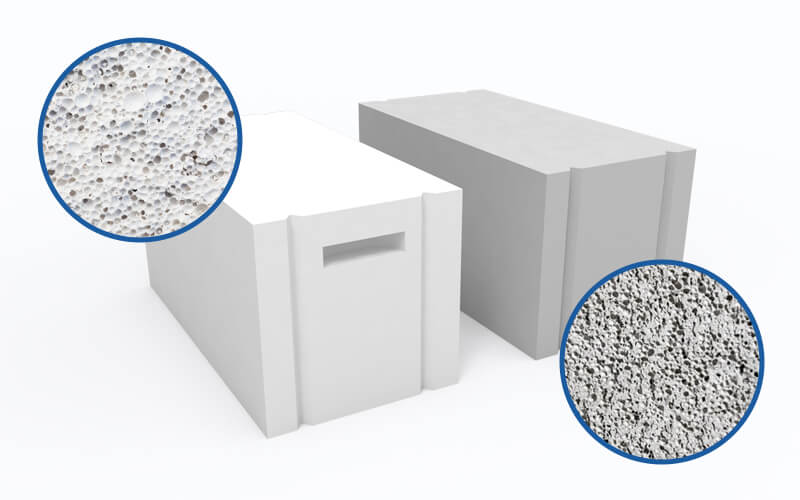

Газосиликатные блоки являются разновидностью ячеистого материала, в состав которых входят известь, песок мелкой фракции, вода и порообразующие добавки. Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Процесс приготовления газосиликатной смеси состоит в замешивании компонентов в определенных пропорциях и порядке. Смешивают ингредиенты до образования густой массы, которую потом разливают в подготовленные емкости. Твердение происходит благодаря химической реакции извести и алюминиевой пудры, в результате которой образуется пористая структура изделия.

Твердение происходит благодаря химической реакции извести и алюминиевой пудры, в результате которой образуется пористая структура изделия.

Следующим этапом является резка изделий на блоки нужного предназначения. После нарезки строительных элементов их погружают в автоклав для обработки паром и высоким давлением. Далее газосиликатные изделия оставляют для застывания и упаковки.

Вернуться к оглавлениюОбласти применения

Благодаря ячеистому бетону возможно создание армированных плит для стеновых элементов, а именно: перекрытий, перегородок, несущих конструкций. Также пористая структура в бетоне обеспечивает теплоизоляцию помещений. Газобетонные изделия применяются в местах с повышенной сейсмичностью. Их зачастую применяют в районах с постоянными природными катастрофами. Легкость материала и относительно высокая прочность уменьшает нагрузку на фундамент зданий и сооружений.

Применяются газобетоны при строительстве домов, где важно учитывать преимущество блоков, а именно их способность поддаваться различным видам обработки: распилу, строганию, сверлению. Используются газосиликатные изделия для построек с большим сроком службы, ведь материал обладает способностью увеличивать со временем свои прочностные характеристики.

Используются газосиликатные изделия для построек с большим сроком службы, ведь материал обладает способностью увеличивать со временем свои прочностные характеристики.

Технология производства

Загрузка газобетонных блоков в автоклав.Технологический процесс заключается в отливке изделий в различные емкости. Смесь состоит из сухих компонентов и воды. Изготовление газобетона не возможно без песчаного шлама и вяжущих компонентов. Придерживаясь определенных пропорций, сухие ингредиенты погружают в бетономешалку для тщательного перемешивания. Для соединения компонентов требуется около пяти минут, после чего смесь вливают в воду с добавлением алюминиевой пудры. Смесь перемешивается и заливается в металлические емкости.

Важно разлить раствор на половину формы, так как он в процессе застывания способен увеличиться в размере. Раствор, вышедший за края емкости, срезают проволочной струной. Чтобы ускорить схватывание и твердение раствора, в процессе изготовления смеси используют подогретую воду до сорока градусов. После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

Заключение

Здания и сооружения из ячеистого бетона автоклавного твердения обладают легкостью, прочностью и огнеупорностью, которые присущи натуральному камню. Газоблоки обеспечивают постройки устойчивостью к различным атмосферным явлениям, ветровым порывам и высоким температурам. За счет теплоизоляционных свойств материала в домах создается уют и комфортность проживания, отсутствует возможность скапливания конденсата внутри помещений.

Постройки из автоклавного бетона обладают естественной вентиляцией и способны препятствовать образованию грибка и плесени.

Автоклавное твердение ячеистого бетона: как происходит, какой результат дает?

Автоклавное твердение ячеистого бетона: как происходит, какой результат дает? — ООО «Оникс»- Главная

- Информация

- Термны

К числу ячеистых, то есть пористых бетонов, относится и газобетон. Материал этот экологически безопасен, так как изготавливается из натуральных компонентов и не содержит вредных веществ, которые бы могли выделяться при нагревании. Прочность и правильную геометрическую форму обеспечивает ему автоклавная обработка, после которой он приобретает прочность и отличные теплоизоляционные качества.

Ячеистый бетон автоклавного твердения производится по нормативу.

Поэтому в его составе 20% цемента, 60 – кварцевого песка, порядка 20 – негашеной извести и менее 1% алюминиевой пудры. Компоненты смеси, помещенной в автоклав, вступают в реакцию. В результате взаимодействия извести с другими веществами получается цементирующий гидросиликат кальция. Высокодисперсный алюминий, взаимодействуя со щелочным раствором, выделяет пузырьки водорода, как бы вспенивая массу, которая, твердея, получается пористой.

Готовый массив соответствует ГОСТ 31360 2007 «Бетоны ячеистые автоклавного твердения». Он режется по горизонтали и вертикали на блоки нужного размера, которые отправляются в автоклав на 12 часов, где пропариваются при температуре от 180 до 200 градусов. Давление соответствует 10-12 атмосферам.

В условиях паровой термообработки автоклавное твердение происходит в 3 стадии:

- На первой образуются кристаллы гидросиликатов.

- Затем формируется кристаллический сросток.

- Который на третьем этапе ослабляется, что приводит к образованию тех самых ячеек.

Всего по времени процесс автоклавного твердения происходит так:

- Около полутора часов – подъем давления пара.

- Затем выдержка на протяжении 5-6 часов с последующим спуском пара (еще час-полтора).

- После чего формы, в которых находятся блоки автоклавного твердения, помещаются в место, где происходит их созревание и твердение. Как правило, на это требуется от 2 до 3 часов.

Таким образом, технология автоклавного твердения придает этому строительному материалу окончательные (заданные) свойства газосиликатных блоков. После того, как готовая остывшая продукция извлекается из автоклава, она попадает на линию разгрузки решеток и упаковки.

Почему автоклавное твердение бетона позволяет получать лучший материал, чем неавтоклавное?

Потому что в первом случае вы получаете искусственно синтезированный стройматериал со свойствами камня. А во втором – застывший поризованный цементно-песчаный раствор.

Пеноблок перегородочный EUROBLOCK-D600 (перемычка)

Стеновые блоки газосиликатные EUROBLOCK-D600 (ровный)

Блок газосиликатный EUROBLOCK-D600 (паз-гребень)

0Корзина

Ваша корзина пуста

Исправить это просто: выберите в каталоге интересующий товар и нажмите кнопку «В корзину»

В каталог

Автоклавные газобетонные блоки | Мадхави | Jun, 2023

Автоклавные газобетонные блоки

Автоклавные газобетонные блоки (AAC), также известные как автоклавные ячеистые бетоны или Автоклавные блоки из легкого бетона Хайдарабад , являются популярным строительным материалом, используемым в строительной отрасли. Они сделаны из смеси песка, извести, цемента, гипса, воды и небольшого количества алюминиевой пудры.

В процессе производства газобетонных блоков используется уникальный метод, называемый автоклавированием. В ходе этого процесса сырье смешивают и заливают в формы. автоклавный газобетонный блок в Хайдарабаде , Тирупати, Тамил Наду, Анантапур, Бангалор, который создает пузырьки воздуха во всей смеси. Эти пузырьки расширяются в процессе отверждения и придают блокам AAC их легкую и ячеистую структуру.

Легкий вес: газобетонные блоки значительно легче традиционных глиняных кирпичей или бетонных блоков. Эта характеристика снижает статическую нагрузку на конструкцию и упрощает обращение и установку 9.0004 легкие блоки в Хайдарабаде .

Теплоизоляция: газобетонные блоки обладают превосходными теплоизоляционными свойствами. Заполненные воздухом ячейки обеспечивают высокий уровень изоляции, что помогает поддерживать комфортную температуру в помещении и снижает потребление энергии на обогрев или охлаждение.

Огнестойкость: блоки AAC имеют высокий рейтинг огнестойкости благодаря своему неорганическому составу и ячеистой структуре, производителей легких блоков в Хайдарабаде . Они могут выдерживать высокие температуры в течение более длительного времени, что делает их безопасным выбором для строительных конструкций.

Экологичность: газобетонные блоки считаются экологически безопасными. Производственный процесс производит минимальное количество отходов, а используемое сырье имеется в изобилии, и поставщиков автоклавных газобетонных блоков в Хайдарабаде легко доступны. Кроме того, высокая теплоизоляция блоков газобетона помогает сократить выбросы углерода, связанные с нагревом и охлаждением.

Универсальность: газобетонных блока можно легко резать, сверлить и формовать, что обеспечивает гибкость проектирования и строительства. Они бывают разных размеров и форм, чтобы соответствовать различным строительным требованиям.

Скорость строительства: Из-за большего размера газобетонные блоки позволяют строить быстрее, чем традиционные кирпичи. Использование тонкослойного раствора еще больше ускоряет процесс строительства.

Устойчивое строительство: Использование газобетонных блоков соответствует практике устойчивого строительства. Их легкий вес снижает нагрузку на конструкцию, что позволяет создавать более эффективные конструкции. Кроме того, Автоклавные газобетонные блоки дилеры в Хайдарабаде Их теплоизоляционные свойства способствуют повышению энергоэффективности и снижению воздействия зданий на окружающую среду.

Важно отметить, что правильные методы установки и соблюдение строительных норм и правил имеют решающее значение для получения максимальных преимуществ блоков AAC. Для обеспечения безопасного и эффективного использования рекомендуется проконсультироваться с профессионалами и следовать рекомендациям производителя.

Блоки из ячеистого бетона автоклавного твердения имеют целый ряд преимуществ, продавцы автоклавных газобетонных блоков в Хайдарабаде , включая легкую конструкцию, теплоизоляцию, огнестойкость, звукоизоляцию, долговечность и устойчивость. Эти качества делают их популярным выбором для различных строительных приложений, включая жилые, коммерческие и промышленные проекты.

Эти качества делают их популярным выбором для различных строительных приложений, включая жилые, коммерческие и промышленные проекты.

Газобетон: идеальный инструмент в строительной отрасли, стремящийся к устойчивому развитию. Увеличение использования пенобетона в строительстве является одним из способов сокращения выбросов в бетонной промышленности. Авторы и права: MelKo21, Викимедиа (CC BY-SA 4.0)

Лорел Шеппард

Как было продемонстрировано на прошлой неделе на конференции CTT , люди в цементной и бетонной промышленности думают об устойчивом развитии.

Несмотря на то, что существует множество способов сократить выбросы в этой отрасли, одним из вариантов является сокращение количества сырья, необходимого для производства бетона. В сегодняшнем документе CTT рассматривается один из способов достижения такого сокращения — за счет более широкого использования ячеистого бетона.

Газобетон: Краткая история

Газобетон, также называемый ячеистым бетоном, представляет собой легкий и пористый строительный материал. Цементный продукт состоит примерно на 80% из воздуха и поэтому содержит меньше сырья по объему, чем многие другие строительные продукты.

Цементный продукт состоит примерно на 80% из воздуха и поэтому содержит меньше сырья по объему, чем многие другие строительные продукты.

Рынок автоклавного ячеистого бетона претерпел быстрые изменения в течение следующего столетия, как подробно описано ниже.

- 1929 . Швеция строит первый завод по производству газобетонных блоков автоклавного твердения. В итоге в стране построено более шести заводов.

- 1935 . Автоклавные армированные элементы из газобетона (панели крыши и пола) под торговой маркой Siporex представлены на шведском рынке, в качестве связующего вещества используется цемент вместо извести.

- 1937 . Трансфер технологий автоклавного газобетона начинается в Европе, в том числе в Нидерландах и Германии.

- ~1945–1970-е . Германия, Великобритания, Швеция, Дания и Нидерланды становятся крупными производителями ячеистого бетона автоклавного твердения, используя разные технологии для производства аналогичной продукции.

- 1980-е . Германия усовершенствовала шведскую технологию создания автоклавного газобетона после обвала внутреннего рынка Швеции. Несколько заводов построены в Азии, на Ближнем Востоке и в Восточной Европе на основе четырех различных технологий.

- 1987 . В Нидерландах разрабатывают изделия из автоклавного газобетона с гладкой поверхностью.

- 1990-е . В Китае построен первый завод автоклавного газобетона. Количество слияний и поглощений увеличивается, что привело к закрытию заводов в 2001 году из-за избыточных мощностей.

- 2002 .

- 2014 . Мировой рынок автоклавного газобетона вырастает до 3000 производственных объектов, что в сумме составляет 450 млн кубометров неармированных блоков в год.

Материалы и процессы для создания газобетона

Газобетон обычно состоит из цемента, извести, воды, мелкоизмельченного песка и, часто, летучей золы или других отходов. Воздух вводят в смесь либо

, либо- , либо

- . Добавляют расширительный агент (часто алюминиевый порошок), который вступает в реакцию с суспензией в процессе автоклавирования. (Автоклавный газобетон)

- Впрыск готовой стабильной пены или воздухововлекающей добавки. (Пенобетон)

Оба типа газобетона имеют следующие преимущества.

- Повышенная тепло- и звукоизоляция за счет пористой структуры;

- Хорошая огнестойкость;

- Меньший вес, чем у обычного бетона, что облегчает его транспортировку;

- Легче обрабатывать, чем обычный бетон; и

- Меньший углеродный след, чем у других изделий из каменной кладки, благодаря меньшему энергопотреблению производственного процесса.

Основным недостатком газобетона является то, что он легко впитывает воду из-за своей пористой структуры. Если вода, попавшая в эти поры, замерзнет и расширится, может произойти растрескивание и повреждение конструкции. Для предотвращения такого исхода рекомендуется на газобетон наносить покрытия, отталкивающие воду, но позволяющие бетону дышать.

Области применения

В строительной отрасли газобетон используется для различных целей. Для утепления используются марки с низкой плотностью. Сорта средней плотности используются для несущих стен. Марки с более высокой плотностью в сочетании со стальной арматурой подходят для сборных элементов конструкции.

Газобетон также используется в качестве наполнителя для заброшенных труб и резервуаров, стабилизации шахт и подпорных стен. Его низкая плотность является основным преимуществом для этих применений, особенно потому, что он может поглощать колебания землетрясений в подземных конструкциях. Конкретные примеры газобетона, используемого для защиты от землетрясений, включают специальную качающуюся панель, разработанную в Японии, и заливку цементным раствором на стадионе в Лос-Анджелесе.

Транспортные применения газобетона включают в себя, среди прочего, материалы для насыпей для расширения автомагистралей и в качестве материалов для заполнения пустот во время ремонта мостов.

Газобетон традиционно требует специальных знаний для производства и монтажа. Однако компания Domegaia изобрела специальные пеногенераторы для самодельщиков. Компания предлагает мастер-классы по использованию своего материала для строительства купольных домов.

Повышение устойчивости газобетона в конце срока службы

Сульфат обычно добавляют в автоклавный газобетон, поскольку он снижает усадку и повышает прочность на сжатие и долговечность. Но это добавление затрудняет переработку бетона из-за возможного выщелачивания ионов сульфата.

В прошлом году немецкие исследователи показали, что использование сульфатов можно сократить на 75%, заменив их кальцинированной глиной. Но пока такие методы не будут коммерциализированы, исследователи изучают использование отходов газобетона в качестве сырья.