W8 бетон: Водонепроницаемость W8 Водонепроницаемость бетона / Водонепроницаемость бетона / Бетон Ростов – купить бетон с доставкой по низкой цене в Ростове-на-Дону.

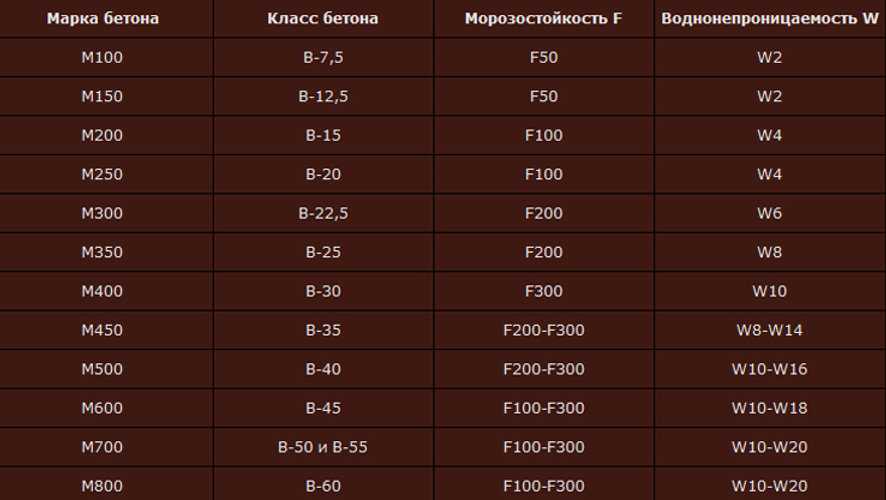

марка, класс, показатель водонепроницаемости бетона

Водонепроницаемость – важная характеристика бетона, характеризующая способность материала сохранять устойчивость к проникновению воды вглубь бетонной конструкции. Это свойство напрямую связано с еще одним важным параметром – морозостойкостью, то есть способностью бетонных элементов переносить циклы замерзания-оттаивания. Этот параметр обозначается буквой W и четными цифрами в диапазоне – 2-20. Использование бетона с хорошей водонепроницаемостью позволяет сэкономить на дополнительных гидроизоляционных мероприятиях.

Характеристики бетонов разных марок водонепроницаемости

Марка материала по водонепроницаемости выбирается, в зависимости от условий эксплуатации:

- W2. Низкий показатель. Конструкции из этого строительного материала требуют проведения дополнительных гидроизоляционных мероприятий.

- W4. Нормальный уровень водонепроницаемости.

Такой материал применяется при строительстве фундаментов в грунтах невысокой влажности. Во влажных местах – с использованием наружной гидроизоляции.

Такой материал применяется при строительстве фундаментов в грунтах невысокой влажности. Во влажных местах – с использованием наружной гидроизоляции. - W6. Материал наиболее применяем в индивидуальном и массовом строительстве.

- W8. Водонепроницаемые бетоны используются при строительстве конструкций или объектов с повышенными требованиями к устойчивости к проникновению влаги.

Бетоны высокой водонепроницаемости марок W10-W20 используются при строительстве гидротехнических объектов, водохранилищ, бункеров.

Способы определения стойкости бетонов к проникновению влаги

Водонепроницаемость характеризуется прямыми и косвенными показателями. К основным показателям относятся:

- Марка, определенная по технологии «мокрого пятна». При этом определяется максимальное давление, под воздействием которого образец остается непроницаемым для воды. Испытания осуществляются на специальной установке с гнездами для 6 образцов, которые могут иметь высоту 30, 50, 100, 150 мм.

Нагрузку, прилагаемую к образцам, постепенно увеличивают до появления «мокрого пятна». Максимальным считается давление, при котором «мокрое пятно» появляется на двух образцах из шести.

Нагрузку, прилагаемую к образцам, постепенно увеличивают до появления «мокрого пятна». Максимальным считается давление, при котором «мокрое пятно» появляется на двух образцах из шести. - Коэффициент фильтрации. Расчет коэффициента фильтрации бетона различных марок водонепроницаемости осуществляется с помощью специальной установки, подающей воду к образцам под давлением 1,3 МПа.

Таблица прямых и косвенных показателей водопроницаемости бетона

|

Прямые показатели |

Косвенные показатели (актуальны для тяжелых бетонов) |

|||

|

Марка по водонепроницаемости |

Максимальное давление, МПа |

Коэффициент фильтрации, см/с |

Водопоглощение, % |

Водоцементное соотношение (вода/цемент) |

|

W2 |

0,2 |

7*10-9…2*10-8 |

|

До 0,6 |

|

W4 |

0,4 |

2*10-9…7*10-9 |

4,7-5,7 |

|

|

W6 |

0,6 |

6*10-10…2*10-9 |

4,2-4,7 |

До 0,55 |

|

W8 |

0,8 |

1*10-10…6*10-10 |

Менее 4,2 |

До 0,45 |

|

W10 |

1,0 |

6*10-11…1*10-10 |

||

|

W12 и более |

1,2 |

6*10-11 и менее |

||

Характеристики, влияющие на водонепроницаемость бетона

На эту характеристику влияет комплекс факторов:

- Возраст бетона.

Чем он больше (до определенных пределов), тем выше устойчивость материала к проникновению воды. Это правило выполняется при соблюдении условий твердения смеси. При увлажнении поверхность твердеющего бетона быстрее набирает нормативную прочность, по сравнению с поверхностью, находящейся на воздухе с относительной влажностью 50-70%. В условиях редкой смачиваемости максимальная водонепроницаемость наступает через полгода-год после заливки смеси. Увлажнение поверхности при твердении смеси особенно актуально для бетонов с низким водоцементным соотношением.

Чем он больше (до определенных пределов), тем выше устойчивость материала к проникновению воды. Это правило выполняется при соблюдении условий твердения смеси. При увлажнении поверхность твердеющего бетона быстрее набирает нормативную прочность, по сравнению с поверхностью, находящейся на воздухе с относительной влажностью 50-70%. В условиях редкой смачиваемости максимальная водонепроницаемость наступает через полгода-год после заливки смеси. Увлажнение поверхности при твердении смеси особенно актуально для бетонов с низким водоцементным соотношением. - Пористость материала. Чем она больше, тем менее устойчив искусственный камень к проникновению воды вглубь бетонной конструкции. Наиболее устойчивы к проникновению влаги плотные бетоны. Наиболее влагопроницаемы пено- и газобетоны, особенно последние, для которых характерна открытая форма воздушных ячеек. У пенобетонов такие ячейки имеют закрытую структуру.

- Скорость схватывания и твердения смеси.

Слишком быстрое протекание этого процесса провоцирует появление трещин и воздушных пузырьков, снижающих влагоустойчивость материала.

Слишком быстрое протекание этого процесса провоцирует появление трещин и воздушных пузырьков, снижающих влагоустойчивость материала. - Наличие или отсутствие специализированных присадок – сульфатов железа и алюминия.

Удалить из смеси лишнюю воду, сделав затвердевший продукт более плотным, помогут рациональные технологии замеса, вакуумные установки, тщательное вибрирование вибраторами поверхностного и глубинного воздействия, прессование, вибропрессование.

Таблица соотношения классов прочности и марок водонепроницаемости бетонов

|

Марка |

Класс прочности |

Класс водонепроницаемости |

|

М100 |

В7,5 |

W2 |

|

М150 |

В10В12,5 |

W2 |

|

М200 |

В15 |

W2-W4 |

|

М250 |

В20 |

W4 |

|

М300 |

В22,5 |

W4 |

|

М350 |

В25 |

W6 |

|

М400 |

В30 |

W8 |

Добавки для повышения водонепроницаемости

Повысить устойчивость бетона к воздействию воды можно как на стадии его изготовления путем введения специальных присадок, так и после – с помощью различных технологий наружной гидроизоляции.

Сейчас предлагается широкий перечень добавок, повышающих водонепроницаемость бетона, разной эффективности, способа воздействия, стоимости. Присадки нового типа не только заполняют пустоты, но и способны расширяться при контакте с водой. К таким составам относятся Penetron Admix и его отечественный аналог «Кристалл».

Преимущества гидрофобизирующих добавок:

- повышение водонепроницаемости и морозостойкости;

- повышение прочности бетонного камня за счет роста плотности;

- улучшение пластичности смеси, что избавляет застройщика от необходимости использовать пластифицирующие добавки;

- организация защиты стальной арматуры от возникновения и развития коррозионных процессов.

Недостатком использования таких добавок является снижение теплоизоляционных характеристик бетонной конструкции. Это связано с тем, что присадки ликвидируют воздушные пузырьки, положительно влияющие на теплоизоляционные свойства бетона.

Гидрофобизирующие добавки могут быть:

- жидкими;

- сухими, добавляемыми в пластичную бетонную смесь;

- сухими, растворяемыми предварительно в воде.

В строительстве наиболее часто используются составы на основе:

- алкоксисиланов;

- гидросодержащих силоксанов;

Наружная гидроизоляционная обработка готовой бетонной поверхности

Способы создания наружной гидроизоляции бетонных элементов и конструкций:

- Традиционные варианты – оклеечная и обмазочная гидроизоляция фундаментов и стен. Это затратный и мало эффективный метод предотвращения проникновения влаги вглубь бетонной конструкции. При использовании рулонных гидроизоляционных материалов для обработки фундаментов необходимо устроить защитный экран, иначе при засыпке котлована на полотнищах могут возникнуть разрывы.

- Проникающая гидроизоляция. Наиболее известным представителем этой группы является Penetron, разные виды которого используются для объемной (внесение в пластичную смесь) и поверхностной гидроизоляции.

Действие проникающей гидроизоляции основано на ее проникновении вглубь бетонной конструкции и вступлении в реакцию с составными компонентами цементного камня. В результате реакции в порах образуются водонерастворимые кристаллы, предотвращающие проникновение воды. Такой материал, наносимый на влажные основания, предназначен для наземных и подземных объектов. При нарушении целостности поверхности эффективность гидроизоляции не снижается. Для ликвидации фонтанирующих течей предназначены быстросхватывающиеся составы «Пенеплаг».

- Гидроизоляционные материалы для защиты швов от проникновения воды. Комплекс из прокладки «Пенебар» и раствора «Пенекрит» позволяет защитить бетонные конструкции от проникновения воды через швы.

Способ повышения водонепроницаемости бетонного элемента или конструкции выбирается, в зависимости от уровня влажности окружающей среди, напора воды, воздействующего на объект, ответственности объекта.

Бетон W8 М-100 (B-7,5) от производителя, по цене от 7 000 руб. за куб (1 м3), с доставкой — Ульяновский Бетонный Завод

Состав: щебень гранитный, песок, цемент, вода, химия

Бетон марки М 100 В7.5 применяется при проведении подготовительных работ перед заливкой монолитных плит и лент фундаментов, а так же в дорожном строительстве, при заливке бетонной подушки и для установки бордюров.

Бетон М100 относится к видам, в состав которых входит щебень различных фракций. Для получения смеси этого вида используются известковые и гравийные наполнители.

Этот материал обладает следующими свойствами:

• по общим техническим характеристикам относится к классу В-7,5;

• обладает подвижностью уровней П2 — П4;

• имеет значения морозостойкости класса F50;

• по степени водонепроницаемость соответствует уровню W8.

Для заказа Бетона М100 оставьте заказ на сайте или по телефону +7 (8422) 94-94-94 , либо через форму обратной связи или на ubz73@mail.ru .

Отзывов: 0

-

-

- current}»>

-

- current}»>

-

-

- current}»>

- items[1].isHover}»/>

Ответить

Steel Remesh Sizes — Таблица размеров Remesh Wire

- Главная »

- Стальная сетка »

- Remesh Sizes

Компания Harris Supply Solutions имеет в наличии большое разнообразие размеров стальной сетки в листах, рулонах и отделках, которые различаются в зависимости от местоположения. Свяжитесь с нами с вашими потребностями remesh! Калибровочные номера чаще всего используются, когда речь идет о размерах стальной сетки с точки зрения поставок строительных материалов и подрядчиков. Тем не менее, стальная повторная сетка также может быть рассчитана с точки зрения числа W. Числа W remesh в основном используются, когда инженеры или архитекторы используют метрические измерения в проекте.

Свяжитесь с нами с вашими потребностями remesh! Калибровочные номера чаще всего используются, когда речь идет о размерах стальной сетки с точки зрения поставок строительных материалов и подрядчиков. Тем не менее, стальная повторная сетка также может быть рассчитана с точки зрения числа W. Числа W remesh в основном используются, когда инженеры или архитекторы используют метрические измерения в проекте.

В компании Harris Supply Solutions имеются запасы стальной сетки различных размеров в листах, рулонах и с отделкой, которые зависят от местоположения. Мы стремимся иметь то, что нужно нашим клиентам, когда им это нужно, поэтому, пожалуйста, не стесняйтесь обращаться к нам с любыми вашими потребностями в ремеше.

| Старые размеры датчика | W-Number Размеры | |||||

|---|---|---|---|---|---|---|

| Калибр | Номинальный диаметр (дюйм) | «W» Размер | DIAMETER (дюйм) | «W» | DIAMER (дюйм) | «W». 0018 0018 |

| 7/0 | 0,490 | W18.9 | 0,490 | 0,643 | ||

| 7/0,5 | 0,476 | Ш17.8 | 0,476 | 0,605 | ||

| 6/0 | 0,4615 | W16.7 | 0,461 | 0,568 | ||

| 6/0,5 | 0,446 | W15.6 | 0,445 | 0,530 | ||

| 5/0 | 0,4305 | Ш14.5 | 0,431 | 0,496 | ||

| 5/0,5 | 0,412 | W13.3 | 0,411 | 0,452 | ||

| 4/0 | 0,3938 | W12.2 | 0,394 | 0,415 | ||

| 4/0,5 | 0,378 | W11.2 | 0,377 | 0,381 | ||

| 3/0 | 0,3625 | W10.3 | 0,362 | 0,350 | ||

| 3/0,5 | 0,347 | Ш9. 5 5 | 0,347 | 0,323 | ||

| 2/0 | 0,331 | W8.5 | 0,330 | 0,292 | ||

| 2/0,5 | 0,319 | В8 | 0,319 | 0,272 | ||

| 0 | 0,3065 | W7.4 | 0,306 | 0,252 | ||

| 0,5 | 0,295 | Ш6.8 | 0,294 | 0,231 | ||

| 1 | 0,283 | W6.3 | 0,283 | 0,214 | ||

| 1,5 | 0,273 | W5.9 | 0,274 | 0,201 | ||

| 2 | 0,2625 | W5.4 | 0,262 | 0,184 | ||

| 2,5 | 0,253 | В5 | 0,252 | 0,170 | ||

| 3 | 0,2437 | Ш4.7 | 0,244 | 0,160 | ||

| 3,5 | 0,235 | W4. 3 3 | 0,233 | 0,146 | ||

| 4 | 0,2253 | Ш4 | 0,225 | 0,136 | ||

| 4,5 | 0,216 | W3.7 | 0,217 | 0,126 | ||

| 5 | 0,207 | W3.4 | 0,208 | 0,116 | ||

| 5,5 | 0,200 | W3.1 | 0,198 | 0,105 | ||

| 6 | 0,192 | W2.9 | 0,192 | 0,099 | ||

| 6,5 | 0,185 | W2.7 | 0,185 | 0,092 | ||

| 7 | 0,177 | Ш2.5 | 0,178 | 0,085 | ||

| 7,5 | 0,170 | W2.3 | 0,171 | 0,078 | ||

| 8 | 0,162 | W2.1 | 0,163 | 0,071 | ||

| 9 | 0,1483 | Ш1. 7 7 | 0,147 | 0,058 | ||

| 10 | 0,135 | Ш1.4 | 0,133 | 0,048 | ||

Harris Supply Solutions — оптовый дистрибьютор для клиентов, которым нужны долгосрочные партнерские отношения. Ценовые котировки доступны только для владельцев текущих счетов.

Чтобы запросить консультацию, свяжитесь с нами сегодня.

Запросить предложение

SD Прочность сцепления при растяжении высокопрочного бетонного покрытия настила моста 9904 — Отчеты о проектах MCL — Ресурсы — MCTC — Бетон — Тротуар и материалы — Тротуары

SD Прочность сцепления при растяжении высокопрочного бетонного покрытия настила моста 9904

I-90, Стерджис, Южная Дакота, лето 1999 г.

Executive Резюме

В этом документе представлены результаты оценки 2-летнего верхнего слоя бетона, армированного волокном, с высокими эксплуатационными характеристиками (HPC), приклеенного к сильно изношенному бетонному настилу моста. Предметная оценка была сосредоточена на определении того, насколько хорошо верхний слой бетона связывается с нижележащим настилом. Чтобы обеспечить долгую службу восстановленного настила, крайне важно, чтобы верхний слой был хорошо связан с нижележащим бетоном. Оценка заключалась в проведении полевых испытаний на растяжение сцепления (испытание на отрыв) в 13 местах вдоль настила моста и подходов, а также последующих лабораторных испытаний на растяжение семи сопутствующих сердечников для сравнительных испытаний. Результаты показывают, что верхний слой HPC, армированный неметаллическим волокном, в достаточной степени связан с нижележащим бетоном. Тем не менее, все разрывы при растяжении произошли в материале подложки в пределах 8 мм от границы раздела, что указывает на то, что существующий бетон настила моста является самой слабой частью системы. Предполагается, что низкая прочность на растяжение в верхних частях бетона настила моста может быть результатом существующих расслоений или повреждений в результате фрезерования и удаления бетона на неполную глубину во время восстановления.

Предметная оценка была сосредоточена на определении того, насколько хорошо верхний слой бетона связывается с нижележащим настилом. Чтобы обеспечить долгую службу восстановленного настила, крайне важно, чтобы верхний слой был хорошо связан с нижележащим бетоном. Оценка заключалась в проведении полевых испытаний на растяжение сцепления (испытание на отрыв) в 13 местах вдоль настила моста и подходов, а также последующих лабораторных испытаний на растяжение семи сопутствующих сердечников для сравнительных испытаний. Результаты показывают, что верхний слой HPC, армированный неметаллическим волокном, в достаточной степени связан с нижележащим бетоном. Тем не менее, все разрывы при растяжении произошли в материале подложки в пределах 8 мм от границы раздела, что указывает на то, что существующий бетон настила моста является самой слабой частью системы. Предполагается, что низкая прочность на растяжение в верхних частях бетона настила моста может быть результатом существующих расслоений или повреждений в результате фрезерования и удаления бетона на неполную глубину во время восстановления.

Введение

Предыстория проекта

Из-за ужесточения бюджетных ограничений и перераспределения средств на строительство два сильно изношенных моста на съезде 32 с автомагистрали I-90 в Южной Дакоте не могли быть реконструированы в течение 1997 г. и, вероятно, не будут реконструированы еще пять до семи лет. Мосты были построены в 1963 году и с тех пор находятся в непрерывной эксплуатации. Оба моста состоят из трех пролетов стальных балок длиной примерно 19 м (60 футов) каждый. Бетонный настил имеет толщину примерно 165 мм (6,5 дюйма) с прозрачным покрытием толщиной 38 мм (1,5 дюйма) поверх черной арматурной стали. Мосты расположены в районе с резкими перепадами температур и интенсивно используют антиобледенители. Из-за сильного износа мостов явно требовалась какая-то форма восстановления. Были рассмотрены два альтернативных типа восстановления, включая замену палубы и настил палубы. Учитывая тот факт, что мосты будут полностью реконструированы менее чем за 10 лет, было выбрано настилное покрытие как наиболее экономичное решение. Стремясь повысить производительность своей системы бетонных покрытий в свете плохого состояния палуб, Департамент транспорта Южной Дакоты (SDDOT) решил использовать плотный неметаллический HPC с малой осадкой, армированный волокном. 1

Стремясь повысить производительность своей системы бетонных покрытий в свете плохого состояния палуб, Департамент транспорта Южной Дакоты (SDDOT) решил использовать плотный неметаллический HPC с малой осадкой, армированный волокном. 1

Мосты были реабилитированы в мае и июне 1997 года. Обследование перед строительством, проведенное после фрезерования и подготовки настила, выявило обширные картографические трещины на нижней поверхности настила и расслоения примерно на 90% фрезерованные поверхности деки. Также были обнаружены несколько частичных и полноценных ремонтных заплат. Вся арматурная сталь, оголенная во время фрезерования, была подвергнута пескоструйной очистке для удаления коррозии. В данном проекте связующее вещество не использовалось. Укладка высокоэффективных бетонных покрытий (NMFRC) прошла успешно, а периодические осмотры настила моста после восстановления не выявили значительных трещин, выкрашивания, расслоения или других повреждений. 1

Весной 1999 года компания SDSM&T обратилась в Федеральное управление автомобильных дорог (FHWA) с просьбой оказать помощь в оценке сцепления накладок с существующими мостовыми настилами. Основной вопрос, о котором шла речь, заключался в следующем: насколько хорошо высокопрочный бетонный верхний слой сцепляется с поврежденным бетонным настилом моста? Для надлежащего восстановления накладки крайне важно, чтобы связь между двумя материалами была развита в достаточной степени и оставалась неизменной в течение всего срока службы. Эта связь зависит от подготовки поверхности и физических и химических характеристик ремонтного материала и бетонного основания. В июле 1999, FHWA развернула мобильную бетонную лабораторию для проведения серии испытаний на растяжение настила моста в попытке получить относительную меру того, насколько хорошо армированное двухлетним неметаллическим волокном верхнее покрытие HPC приклеивается к основанию. существующие настилы мостов.

Основной вопрос, о котором шла речь, заключался в следующем: насколько хорошо высокопрочный бетонный верхний слой сцепляется с поврежденным бетонным настилом моста? Для надлежащего восстановления накладки крайне важно, чтобы связь между двумя материалами была развита в достаточной степени и оставалась неизменной в течение всего срока службы. Эта связь зависит от подготовки поверхности и физических и химических характеристик ремонтного материала и бетонного основания. В июле 1999, FHWA развернула мобильную бетонную лабораторию для проведения серии испытаний на растяжение настила моста в попытке получить относительную меру того, насколько хорошо армированное двухлетним неметаллическим волокном верхнее покрытие HPC приклеивается к основанию. существующие настилы мостов.

Испытание сцепления

В рамках усилий по демонстрации современной технологии бетона как в лабораторных, так и в полевых условиях с использованием инновационных методов неразрушающего контроля Федеральное управление автомобильных дорог (FHWA) место прямого испытания на растяжение для определения прочности связи при растяжении. Подробное описание метода испытаний представлено в следующем разделе. Прямое испытание на растяжение на месте (испытание на отрыв) было выбрано по сравнению с лабораторными испытаниями по нескольким причинам: 1) испытание на растяжение на месте относительно просто для выполнения и дает немедленные результаты в полевых условиях, 2) испытание на месте не требует тщательного обращения с образцами во время транспортировки в лабораторию и, таким образом, менее подвержен проблемам с обращением с образцами и их хранением; 3) получение лабораторных образцов в полевых условиях иногда может оказаться затруднительным. Поскольку лабораторные образцы (керны) должны включать зону соединения по длине сердечника, а иногда во время кернования керн «разрывается» в месте соединения, а не на некотором расстоянии ниже, образцы часто становятся бесполезными для испытания сцепления. Это, в свою очередь, приводит к частому повторному отбору керна и увеличению времени пребывания на объекте.

Подробное описание метода испытаний представлено в следующем разделе. Прямое испытание на растяжение на месте (испытание на отрыв) было выбрано по сравнению с лабораторными испытаниями по нескольким причинам: 1) испытание на растяжение на месте относительно просто для выполнения и дает немедленные результаты в полевых условиях, 2) испытание на месте не требует тщательного обращения с образцами во время транспортировки в лабораторию и, таким образом, менее подвержен проблемам с обращением с образцами и их хранением; 3) получение лабораторных образцов в полевых условиях иногда может оказаться затруднительным. Поскольку лабораторные образцы (керны) должны включать зону соединения по длине сердечника, а иногда во время кернования керн «разрывается» в месте соединения, а не на некотором расстоянии ниже, образцы часто становятся бесполезными для испытания сцепления. Это, в свою очередь, приводит к частому повторному отбору керна и увеличению времени пребывания на объекте.

За последние 20 лет было предложено несколько различных испытаний на прямое растяжение на месте. Краткий обзор наиболее распространенных испытаний сцепления на растяжение, а также оценка трех конкретных типов оборудования для испытаний на прямое растяжение на месте были выполнены Вайсбурдом и Макдональдом в 1999 г. 2 off-test как лучший доступный метод контроля прочности связи в полевых условиях. Одно из устройств, оцененных в их исследовании, включает устройство, выбранное для использования в этом проекте (Proceq DYNA Z15).

Краткий обзор наиболее распространенных испытаний сцепления на растяжение, а также оценка трех конкретных типов оборудования для испытаний на прямое растяжение на месте были выполнены Вайсбурдом и Макдональдом в 1999 г. 2 off-test как лучший доступный метод контроля прочности связи в полевых условиях. Одно из устройств, оцененных в их исследовании, включает устройство, выбранное для использования в этом проекте (Proceq DYNA Z15).

Несмотря на то, что испытания на отрыв при растяжении становятся все более популярными как для судебно-медицинских исследований, так и для испытаний контроля качества/гарантии качества на месте, стандартизации пока не произошло. Американское общество испытаний и материалов (ASTM) еще не приняло метод испытаний на отрыв на месте. Тем не менее, Американский институт бетона (ACI) представил метод испытаний, пригодный для полевой оценки прочности сцепления при растяжении заплатанного или облицованного бетона в ACI 503R-93. 3 В Европе были предприняты некоторые попытки стандартизировать прямое испытание на растяжение на месте. Британцы разработали БС 1881: Часть 207 (1992), в котором содержатся рекомендации по стандартизации прямых испытаний на растяжение на месте. Голландцы разработали Стандарт, специально посвященный тесту на отрыв. CEN TC 104 находится в процессе разработки европейского стандарта. 2

Британцы разработали БС 1881: Часть 207 (1992), в котором содержатся рекомендации по стандартизации прямых испытаний на растяжение на месте. Голландцы разработали Стандарт, специально посвященный тесту на отрыв. CEN TC 104 находится в процессе разработки европейского стандарта. 2

Все эти методы испытаний и рекомендации по существу одинаковы в том смысле, что они включают приложение прямой растягивающей нагрузки к частичному сердечнику, продвигаемому через верхний материал и в нижележащий бетон, до тех пор, пока не произойдет разрушение. Из исследований, которые были проведены на сегодняшний день, очевидно, что существует определенная потребность в стандартизации испытания на отрыв, а также потребность в последующих данных прочности на разрыв при отрыве и данных о характеристиках наложения. Без этих данных невозможно сделать осмысленную интерпретацию абсолютной прочности на разрыв при растяжении.

Испытание на отрыв

Как упоминалось в предыдущем абзаце, испытание на отрыв включает в себя приложение прямой растягивающей нагрузки к частичному сердечнику, продвигаемому через верхний материал и в нижележащий бетон, до тех пор, пока не произойдет разрушение. Растягивающая нагрузка прикладывается к частичному сердечнику с помощью металлического диска с тяговым штифтом, приклеенного к верхнему слою эпоксидной смолой. Нагрузочное устройство с реактивной рамой передает нагрузку на тяговый штифт. Нагрузку прикладывают с постоянной скоростью, и фиксируют предельную нагрузку. Рисунок 1 иллюстрирует принцип теста отрыва.

Растягивающая нагрузка прикладывается к частичному сердечнику с помощью металлического диска с тяговым штифтом, приклеенного к верхнему слою эпоксидной смолой. Нагрузочное устройство с реактивной рамой передает нагрузку на тяговый штифт. Нагрузку прикладывают с постоянной скоростью, и фиксируют предельную нагрузку. Рисунок 1 иллюстрирует принцип теста отрыва.

Рисунок 1. Принципиальная схема испытания на отрыв площадь поверхности излома (A f ):

S PO = F T / A f (1)

Существует четыре основных вида отказа при приложении нагрузки таким образом. Эти различные режимы отказа предоставляют ценную информацию о системе наложения. Величина и расположение поверхности разрушения определяют, какие выводы можно сделать из испытания. Во-первых, если разрушение происходит на поверхности соединения, прочность на отрыв на самом деле представляет собой прочность соединения на растяжение. В этом случае предельная нагрузка является прямым показателем сцепления между верхним слоем и бетонным основанием. Во-вторых, когда разрыв происходит между диском и поверхностью наложения, происходит нарушение адгезии. В этом случае прочность на растяжение накладной системы больше, чем разрушающая нагрузка, и требуется более прочный клей. В-третьих, если разрушение происходит в материале наплавки, то ремонтный материал (накладка) является самой слабой частью системы, и мы знаем, что прочность соединения превышает приложенное предельное напряжение. Это также упоминается в литературе как когезионное разрушение верхнего слоя. 2,3,4 Наконец, если разрушение происходит в основании или подстилающем бетоне, верхний (ремонтный) бетон и сцепление прочнее существующего бетона, и ремонт можно считать успешным. Это снова часто называют когезионным разрушением подложки. Иллюстрация на рисунке 1 является примером такого режима отказа. В этом случае напряжение разрушения представляет собой растягивающее напряжение бетонного основания. Когда это происходит, вышедшие из строя образцы могут быть доставлены в лабораторию для дальнейших испытаний (прямой сдвиг, лабораторное прямое растяжение и т.

Во-вторых, когда разрыв происходит между диском и поверхностью наложения, происходит нарушение адгезии. В этом случае прочность на растяжение накладной системы больше, чем разрушающая нагрузка, и требуется более прочный клей. В-третьих, если разрушение происходит в материале наплавки, то ремонтный материал (накладка) является самой слабой частью системы, и мы знаем, что прочность соединения превышает приложенное предельное напряжение. Это также упоминается в литературе как когезионное разрушение верхнего слоя. 2,3,4 Наконец, если разрушение происходит в основании или подстилающем бетоне, верхний (ремонтный) бетон и сцепление прочнее существующего бетона, и ремонт можно считать успешным. Это снова часто называют когезионным разрушением подложки. Иллюстрация на рисунке 1 является примером такого режима отказа. В этом случае напряжение разрушения представляет собой растягивающее напряжение бетонного основания. Когда это происходит, вышедшие из строя образцы могут быть доставлены в лабораторию для дальнейших испытаний (прямой сдвиг, лабораторное прямое растяжение и т. д.), если требуется значение прочности соединения. В некоторых случаях разрушение происходит частично вдоль поверхности соединения и частично либо в верхнем слое, либо в бетоне основания, а вид разрушения представляет собой комбинацию двух или более разрушений, описанных выше.

д.), если требуется значение прочности соединения. В некоторых случаях разрушение происходит частично вдоль поверхности соединения и частично либо в верхнем слое, либо в бетоне основания, а вид разрушения представляет собой комбинацию двух или более разрушений, описанных выше.

Общую процедуру проведения испытания на отрыв можно резюмировать следующим образом:

- Отшлифуйте поверхность бетона в испытательной зоне твердосплавным камнем или проволочной щеткой, чтобы удалить цементное молоко и отложения. Это помогает достичь достаточной связи между стальным диском и поверхностью покрытия.

- Продвиньте частичный заполнитель (обычно диаметром 50 мм) через верхний слой и не менее чем на 25 мм (или ½ диаметра заполнителя) в бетонное основание. Следует позаботиться о том, чтобы сердечник продвигался перпендикулярно поверхности наложения, чтобы свести к минимуму эксцентриситеты во время нагрузки.

- После того, как верхняя часть частичной сердцевины будет очищена и высушена (полезен сжатый воздух), прикрепите металлический диск (обычно диаметром 50 мм) к поверхности частичной сердцевины с помощью быстросохнущей эпоксидной смолы.

Избегайте нанесения слишком большого количества эпоксидной смолы, так как излишки будут стекать по сторонам сердечника и, возможно, приклеивать сердечник к стенкам отверстия. Опять же, следует позаботиться о том, чтобы диск был прикреплен к середине частичного сердечника, чтобы свести к минимуму возможность эксцентриситета нагрузки.

Избегайте нанесения слишком большого количества эпоксидной смолы, так как излишки будут стекать по сторонам сердечника и, возможно, приклеивать сердечник к стенкам отверстия. Опять же, следует позаботиться о том, чтобы диск был прикреплен к середине частичного сердечника, чтобы свести к минимуму возможность эксцентриситета нагрузки. - После полного отверждения эпоксидной смолы прикрепите загрузочное устройство к металлическому диску. Нагрузочное устройство с его реактивной рамой должно быть отрегулировано таким образом, чтобы нагрузка прикладывалась параллельно оси сердечника. Некоторые реактивные рамы имеют для этой цели регулируемые ножки.

- Приложите к сердечнику растягивающую нагрузку со скоростью примерно 0,1 кН в секунду, пока образец не разрушится. Запишите разрушающую нагрузку, а также характер разрушения и местонахождение разрушения.

На рис. 2 показано устройство для испытания сцепления на растяжение, использованное для этой оценки (Proceq DYNA Z15).

Рисунок 2. Имеющееся в продаже устройство для испытания на прочность сцепления при растяжении

Результаты

Результаты испытаний на отрыв

Из этих данных видно, что предел прочности при растяжении относительно низок. Обычно можно ожидать, что прочность на растяжение ремонтного материала должна быть не менее 1,0 МПа. Во всех случаях отказы произошли в подложке (подстилающей мостовой палубе) бетона (четвертый режим отказа в предыдущем разделе). Кроме того, все отказы (за исключением ядра E6) произошли очень близко к поверхности связи (в пределах 8 мм), что указывает на то, что верхняя часть нижележащего бетона настила моста является самой слабой частью системы. В этой ситуации ремонтную накладку можно считать успешной, так как прочность сцепления и наплавки выше, чем прочность нижележащего бетона мостового полотна. Сердечник E6 вышел из строя непосредственно над стальным арматурным стержнем, расположенным примерно на 27 мм ниже поверхности соединения. При осмотре сердечника сразу над арматурным стержнем была очевидна большая пустота, указывающая на плохо уплотненный бетон. Эта пустота значительно уменьшила поперечное сечение керна и была вероятной причиной разрушения на такой глубине. Следовательно, ядро E6 было исключено из последующего анализа данных.

При осмотре сердечника сразу над арматурным стержнем была очевидна большая пустота, указывающая на плохо уплотненный бетон. Эта пустота значительно уменьшила поперечное сечение керна и была вероятной причиной разрушения на такой глубине. Следовательно, ядро E6 было исключено из последующего анализа данных.

Примечания: 1. Глубина наложения представляет собой среднее значение трех показаний

Глубина наложения представляет собой среднее значение трех показаний

2. Керны E1 и E6 взяты соответственно с восточного и западного подходов к мосту

| Сердцевина # | Глубина наложения (мм) | Напряжение растяжения (кПа) | Местоположение перелома/комментарии |

|---|---|---|---|

| E1 | 70 | 1089 | 3 мм ниже границы раздела в субстрате.0038 |

| E3 | 49 | 683 | 5 mm below interface in substrate concrete |

| E4 | 57 | 483 | 6 mm below interface in substrate concrete |

| E5 | 67 | 283 | 3 мм ниже границы раздела в бетонном основании |

| E6 | 75 | 290 | 25 мм ниже границы раздела в пустоте над стальным стержнем |

Такой материал применяется при строительстве фундаментов в грунтах невысокой влажности. Во влажных местах – с использованием наружной гидроизоляции.

Такой материал применяется при строительстве фундаментов в грунтах невысокой влажности. Во влажных местах – с использованием наружной гидроизоляции. Нагрузку, прилагаемую к образцам, постепенно увеличивают до появления «мокрого пятна». Максимальным считается давление, при котором «мокрое пятно» появляется на двух образцах из шести.

Нагрузку, прилагаемую к образцам, постепенно увеличивают до появления «мокрого пятна». Максимальным считается давление, при котором «мокрое пятно» появляется на двух образцах из шести. Чем он больше (до определенных пределов), тем выше устойчивость материала к проникновению воды. Это правило выполняется при соблюдении условий твердения смеси. При увлажнении поверхность твердеющего бетона быстрее набирает нормативную прочность, по сравнению с поверхностью, находящейся на воздухе с относительной влажностью 50-70%. В условиях редкой смачиваемости максимальная водонепроницаемость наступает через полгода-год после заливки смеси. Увлажнение поверхности при твердении смеси особенно актуально для бетонов с низким водоцементным соотношением.

Чем он больше (до определенных пределов), тем выше устойчивость материала к проникновению воды. Это правило выполняется при соблюдении условий твердения смеси. При увлажнении поверхность твердеющего бетона быстрее набирает нормативную прочность, по сравнению с поверхностью, находящейся на воздухе с относительной влажностью 50-70%. В условиях редкой смачиваемости максимальная водонепроницаемость наступает через полгода-год после заливки смеси. Увлажнение поверхности при твердении смеси особенно актуально для бетонов с низким водоцементным соотношением. Слишком быстрое протекание этого процесса провоцирует появление трещин и воздушных пузырьков, снижающих влагоустойчивость материала.

Слишком быстрое протекание этого процесса провоцирует появление трещин и воздушных пузырьков, снижающих влагоустойчивость материала.

Избегайте нанесения слишком большого количества эпоксидной смолы, так как излишки будут стекать по сторонам сердечника и, возможно, приклеивать сердечник к стенкам отверстия. Опять же, следует позаботиться о том, чтобы диск был прикреплен к середине частичного сердечника, чтобы свести к минимуму возможность эксцентриситета нагрузки.

Избегайте нанесения слишком большого количества эпоксидной смолы, так как излишки будут стекать по сторонам сердечника и, возможно, приклеивать сердечник к стенкам отверстия. Опять же, следует позаботиться о том, чтобы диск был прикреплен к середине частичного сердечника, чтобы свести к минимуму возможность эксцентриситета нагрузки. ниже. Глубина наложения представляет собой среднее значение трех измерений

ниже. Глубина наложения представляет собой среднее значение трех измерений  На рис. 3 показан вид поверхности излома отрывных кернов E2 и E3.

На рис. 3 показан вид поверхности излома отрывных кернов E2 и E3. В этом случае использовалась силовая рама Тиниуса Олсена для приложения нагрузки к тяговым штифтам до отказа. Подробности лабораторных испытаний на растяжение описаны в отчете SDSM&T для SDDOT. 5 Таблица 3 включает данные лабораторных испытаний на растяжение и показывает сравнение пределов прочности при растяжении при лабораторных испытаниях и испытаниях на отрыв.

В этом случае использовалась силовая рама Тиниуса Олсена для приложения нагрузки к тяговым штифтам до отказа. Подробности лабораторных испытаний на растяжение описаны в отчете SDSM&T для SDDOT. 5 Таблица 3 включает данные лабораторных испытаний на растяжение и показывает сравнение пределов прочности при растяжении при лабораторных испытаниях и испытаниях на отрыв. Прочность

Прочность

Отказы представляли собой сочетание разрушения связи заполнителя и пасты, разрушения крупного заполнителя и разрушения пасты, при этом примерно 50% трещин были вызваны нарушением связи между заполнителем и фракцией пасты.

Отказы представляли собой сочетание разрушения связи заполнителя и пасты, разрушения крупного заполнителя и разрушения пасты, при этом примерно 50% трещин были вызваны нарушением связи между заполнителем и фракцией пасты. %. Эти COV относительно высоки и предполагают, что данные испытаний весьма изменчивы. Хотя следует отметить, что величина COV не так важна в данном конкретном случае, как относительная разница COV между двумя тестами. Величина COV зависит не только от точности метода испытаний, но и от изменчивости предела прочности на растяжение настилов. Следовательно, если методы испытаний достаточно схожи по точности, их COV также должен быть аналогичным. В этом случае, учитывая величину COV, их относительная разница приемлема, и результаты двух тестовых методов можно считать сопоставимыми.

%. Эти COV относительно высоки и предполагают, что данные испытаний весьма изменчивы. Хотя следует отметить, что величина COV не так важна в данном конкретном случае, как относительная разница COV между двумя тестами. Величина COV зависит не только от точности метода испытаний, но и от изменчивости предела прочности на растяжение настилов. Следовательно, если методы испытаний достаточно схожи по точности, их COV также должен быть аналогичным. В этом случае, учитывая величину COV, их относительная разница приемлема, и результаты двух тестовых методов можно считать сопоставимыми. Также были обнаружены трещины из-за частиц заполнителя и трещины из-за пасты. Наличие значительного количества захваченного воздуха свидетельствует о том, что верхнее покрытие HPC могло быть недостаточно закреплено. Прочность на растяжение на подходах к мосту в среднем значительно выше, чем на самих мостовых настилах. Существенных различий в результатах полевых испытаний на отрыв и лабораторных испытаний на растяжение нет.

Также были обнаружены трещины из-за частиц заполнителя и трещины из-за пасты. Наличие значительного количества захваченного воздуха свидетельствует о том, что верхнее покрытие HPC могло быть недостаточно закреплено. Прочность на растяжение на подходах к мосту в среднем значительно выше, чем на самих мостовых настилах. Существенных различий в результатах полевых испытаний на отрыв и лабораторных испытаний на растяжение нет.

Скорее всего, это сочетание того и другого. Другое исследование показало, что, хотя испытание на растяжение при отрыве является лучшим доступным методом испытаний для оценки прочности на растяжение в полевых условиях, результаты испытания не обязательно указывают точные значения сцепления при растяжении. 2 Однако испытание обеспечивает хорошее относительное измерение прочности на растяжение на месте. Существенных различий в результатах испытаний на отрыв и лабораторных испытаний на растяжение нет.

Скорее всего, это сочетание того и другого. Другое исследование показало, что, хотя испытание на растяжение при отрыве является лучшим доступным методом испытаний для оценки прочности на растяжение в полевых условиях, результаты испытания не обязательно указывают точные значения сцепления при растяжении. 2 Однако испытание обеспечивает хорошее относительное измерение прочности на растяжение на месте. Существенных различий в результатах испытаний на отрыв и лабораторных испытаний на растяжение нет.