Вязка арматуры под фундамент: Вязка арматуры для фундамента своими руками

Вязка арматуры под фундамент — 4 способа!

Долговечность и надежность любого здания напрямую зависит от качества фундамента, на котором оно стоит. Без нормального прочного фундамента даже самые крепки стены со временем начнут рушиться. Для того, чтобы повысить прочность фундамента оптимальным решением остается – использование арматуры. В итоге правильного соединения арматурных прутьев получится прочная конструкция, которая сможет выдержать общий вес постройки. Поэтому особое внимание уделятся вязке арматуры под фундамент.

Прочное основание под фундамент также можно создать, сварив отдельные металлические стержни между собой. Однако данный способ применяется все реже. И так как правильно вязать арматуру для фундамента. Все чаще по некоторым причинам прибегают к вязке:

- Самостоятельное строительство и процесс варки не совместимы, так как редко кто способен полностью разобраться в нюансах и тонкостях этого дела. Проще освоить технику вязки, которая к тому же выходит еще и значительно быстрее.

- Со временем в местах сварки начнут прогрессировать окислительные процесс, в результате протекания которых сварной шов становится менее крепким, а фундамент соответственно менее надежным. Риск возникновения коррозии, если говорить о вязке арматуры под фундамент, значительно снижается.

- Сварка становится причиной нарушения структуры металла, что негативно скажется на конечном качестве работ. Правильно выполненная вязка станет гарантией надежности и долговечности перемычек, фундамента и прочих конструкций из железобетона.

Материалы для вязки арматуры

Перед тем, как приступить к правильной вязке арматуры для фундамента, необходимо приобрести все необходимое. В качестве арматуры используются пруты из стали определенной длины и диаметра. Прочность, долговечность и надежность фундамента напрямую зависит от толщины используемой арматуры. Запрещено использовать прутья, диаметр которых меньше 6 мм. Что касается длины, для обустройства фундамента чаще всего используется арматура длиной от 6 метров. Удобно заказывать арматурные стержни с доставкой. Это позволит вам сэкономить не только время, но и силы, которые вы благополучно в дальнейшем потратите на возведение фундамента. Обратите внимание на поверхность арматуры. Сегодня продаются как гладкие изделия, так и прутья с рифлением, гребнями и насечками. Рельефные — более удачный вариант, так как они имеют более высокую адгезию с бетоном.

Удобно заказывать арматурные стержни с доставкой. Это позволит вам сэкономить не только время, но и силы, которые вы благополучно в дальнейшем потратите на возведение фундамента. Обратите внимание на поверхность арматуры. Сегодня продаются как гладкие изделия, так и прутья с рифлением, гребнями и насечками. Рельефные — более удачный вариант, так как они имеют более высокую адгезию с бетоном.

Между собой стержни из металла соединяются при помощи проволоки или хомутов из пластика. От качества соединительных материалов также зависит прочность и целостность конечного результата.

Для вязки арматуры под фундамент подойдет проволока круглого сечения с диаметром 12 – 14 мм. Не стоит брать более толстую, так как ее будет сложно гнуть, а более тонкая просто не справится с нагрузками. Отличный вариант – обожженная проволока из стали, продаваемая в бухтах. Легко сгибается и принимает необходимую форму, но характеризуется высоким уровнем прочности и долговечностью. Необожженная проволока не подходит. Она тяжело гнется, часто ломается. Однако любую необожженную проволоку можно превратить в обожженную, просто подержав ее над открытым огнем и оставив остывать на воздухе на полчаса.

Она тяжело гнется, часто ломается. Однако любую необожженную проволоку можно превратить в обожженную, просто подержав ее над открытым огнем и оставив остывать на воздухе на полчаса.

Проволоку необходимо поделить на равные отрезки длиной 25-30 сантиметров. Откусывать или обрезать каждый раз нужный кусок неудобно. Умудренные опытом мастера рекомендуют в несколько раз согнуть проволоку, соблюдая необходимую длину, а затем места сгиба за раз перерезать болгаркой. Так за несколько минут можно подготовить все элементы, не тратя время на постоянное обрезание.

Пластиковые хомуты, популярность которых набирает обороты, многие строители-консерваторы все-таки использовать опасаются, не доверяя данному методу крепления. Однако использование хомутов пластиковых также способно обеспечить полноценную надежную фиксацию стальной арматуры. Существует и несколько нюансов. Такой каркас часто не способен выдерживать динамические нагрузки. Если во время сборки неправильно наступить на какой-либо верхний элемент или неправильно произвести заливку бетоном, некоторые крепления из пластика могут треснуть. Особую аккуратность также необходимо проявить во время работы с вибрационным оборудованием, используемым для уплотнения бетонного слоя. Значительным преимуществом пластиковых хомутов, если сравнивать их с проволокой, является простота работы с ними. Ничего гнуть не нужно. Стоит лишь прочно затянуть хомут и соединение готово.

Особую аккуратность также необходимо проявить во время работы с вибрационным оборудованием, используемым для уплотнения бетонного слоя. Значительным преимуществом пластиковых хомутов, если сравнивать их с проволокой, является простота работы с ними. Ничего гнуть не нужно. Стоит лишь прочно затянуть хомут и соединение готово.

Необходимые для вязки инструменты

Проволоку гнуть, конечно, можно и голыми руками, однако с целью упрощения и ускорения процесса рекомендуем использовать специально предназначенные для этого инструменты. Например, крючок для вязки арматуры под фундамент, приобрести который можно в любом строительном магазине. Современный рынок представляет в широком ассортименте и самые обычные модели, и винтовые, и полуавтоматические, которые хоть и делают работу более простой, но все-таки требуют от исполнителя приложения определенной физической силы. Опытные мастера утверждают, что магазинные крючки в большинстве случаев неудобны и быстро выходят из строя, поэтому они самостоятельно изготавливают личный инструмент для работы, что позволяет не только сэкономить деньги, но и сделать процесс вязки более удобным. Чтобы своими руками сделать такой крючок, вам понадобится отрезок арматуры с рифлением и подшипник для ручки.

Чтобы своими руками сделать такой крючок, вам понадобится отрезок арматуры с рифлением и подшипник для ручки.

Отличная альтернатива всем самодельным приспособлениям и крючкам – специальный пистолет для вязки. Устройство идеально для использования при масштабном строительстве. Оно способно ускорить и значительно облегчить процесс вязки. Прибор самостоятельно скручивает проволоку с установленным усилием за 0,8 с. Такие пистолеты имеют малый вес, освобождая вторую руку, которой теперь можно придерживать крепеж. Модель пистолета, которая вам необходима, зависит от диаметра используемой арматуры. Единственным недостатком подобного рода техники можно назвать высокую цену. Растраты будут неоправданными, если пистолет приобретается для единичного строительства.

Можно создать самостоятельно в домашних условиях подобие пистолета для вязки. для этого достаточно переоборудовать шуруповерт, вставив в патрон инструмента крючок, изготовленный из проволоки с круглым сечением 4 мм. Не стоит использовать для данных целей дрель. Из-за большей скорости оборотов она не сможет справиться с поставленной задачей. Работать с самодельным инструментом следует предельно аккуратно, держа его в обеих руках.

Из-за большей скорости оборотов она не сможет справиться с поставленной задачей. Работать с самодельным инструментом следует предельно аккуратно, держа его в обеих руках.

Использование пистолета для вязки арматуры сокращает общую продолжительность работ в пять – семь раз, если сравнивать с вязкой с помощью крючка. Однако устройство не подходит для применения в труднодоступных местах, а также неэкономично расходует проволоку и нуждается в регулярном перезаряде батареи.

Схемы и способы вязки

Первое, что необходимо сделать, подготовить все необходимые материалы, отнести их к месту локации фундамента, если нужно выровнять арматурные прутья, подложить под арматуру фиксаторы из пластика, которые необходимо уложить между опалубкой и арматурой для того, чтобы отдельные части используемой арматуры не показывались из-под бетона. Можно приступать к вязке, которая может осуществляться несколькими методами.

Если для вязки арматуры использовать самозатягивающиеся хомуты из пластика, то никаких особых вопросов не возникнет. Главное, хорошо затянуть каждое соединение. Еще легче работать с пистолетом, который практически делает все сам и за мгновение. Наиболее сложным процесс станет с использованием крючка и проволоки. Именно при работе с крючком может использоваться несколько основных приемов и методов.

Главное, хорошо затянуть каждое соединение. Еще легче работать с пистолетом, который практически делает все сам и за мгновение. Наиболее сложным процесс станет с использованием крючка и проволоки. Именно при работе с крючком может использоваться несколько основных приемов и методов.

Сегодня известно множество вариантов вязки арматуры, отличающихся друг от друга направлением загиба проволоки. По крепости и надежности почти все методы вязки одинаковы, основным критерием выбора техники становится удобство.

Способ первый

Наиболее простой и часто используемый способ вязки арматуры для фундамерта, включает в себя такую последовательность действий:

- отрезок проволоки складывается вдвое;

- в месте соединения двух арматурных прутьев проволока проводится под арматуру;

- пальцами необходимо подтянуть свободный конец проволоки к крючку и наложить на него, немного согнув;

- вращательными движениями крючка скрутите оба кона проволоки;

- сделав три – пять оборотов, убедитесь в надежности крепления и выньте крючок из петли.

Способ второй

Не слишком отличается от первого. Этапы:

- проволока складывается вдвое и в месте соединения стержней заводится под арматуру;

- в петлю продевается крючок;

- через крючок перегибаем второй конец так, чтобы получилась О-образная петля;

- вращательными движениями скручиваем полученную петлю, пока соединение не станет надежным;

- вытаскиваем крючок.

Способ третий

Именно данный способ вязки арматуры под фундамент опытные матера называют самым удобным, так как он высвобождает одну руку:

- проволока заводится под арматуру;

- в петлю вставляется крючок, которым необходимо поддеть 2-ой конец проволоки;

- по направлению вниз загибаем соединительную проволоку;

- тянем крюк на себя и крутим несколько раз. Готово.

Способ четвертый

- проволока вновь складывается пополам и заводится под арматуру;

- крепко прижимая к стержню, концы ее необходимо согнуть в направлении на себя;

- в петлю вставляем крюк, и после нескольких оборотов извлекаем его.

Такой способ дает возможность получить более прочную скрутку. Умудренные опытом профессионалы рекомендуют подгибать проволоку до начала скрутки, чтобы не приходилось раз за разом делать множество оборотов, что значительно снижает риск частого перелома проволоки. Оптимальным количеством оборотов считается три – пять.

Все способы между собой достаточно схожи, за исключением нескольких нюансов. Уже после нескольких попыток человек, который решил вязать арматуру своими руками, приловчится и сможет выбрать способ, который будет для него наиболее удобным. Бытует мнение, что легче работать с винтовым крючком, но это также, по нашему мнению, дело привычки и техники.

Заключение

Вязка арматуры хоть и не считается простым и быстрым занятием, однако, вполне доступным даже мастеру без наличия подобного опыта. Сейчас вы узнали как же правильно вязать арматуру для фундамента. Главное подобрать правильно расходные материалы и инструмент. Без сомнения, применение пластиковых хомутов или специального пистолета сделает процесс максимально быстрым и простым, но и дорогостоящим. Поэтому крючок по-прежнему остается наиболее выгодным вариантом.

Поэтому крючок по-прежнему остается наиболее выгодным вариантом.

подготовительный этап, инструкция по армированию, установка

Содержание

- С чего необходимо начинать процесс армирования ЛФ

- Поэтапный план действий по армированию с использованием проволоки

- Монтаж арматурного каркаса

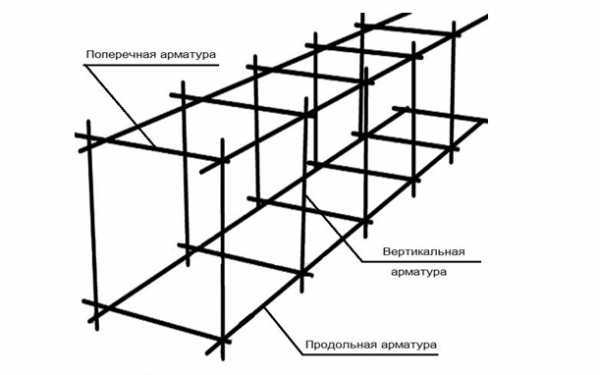

В настоящее время существует огромное множество различных типов фундаментных оснований. На них могут возводиться как жилые дома, так и здания, имеющие другое назначение. Но их объединяет одно – это то, что они представляют собой надёжную и прочную основу. От правильного и грамотного изготовления фундамента зависит действительно многое, начиная от комфорта и тепла помещения и заканчивая сроком службы постройки. Наиболее распространённым является ленточное основание, но оно склонно к проседанию. Чтобы исключить эту возможность осуществляется вязка арматуры для ленточного фундамента. Она также необходима с целью продления долговечности конструкции.

Вообще, армирование всегда являлась. Для каждой из разновидностей фундаментной основы имеет место своя разновидность вязания. В нашей сегодняшней статье разберём подробнее процесс вязки арматуры для фундамента ленточного типа. Этот вопрос сегодня весьма актуален, поскольку данный тип основания характеризуется широчайшим распространением и наибольшей популярностью среди своих аналогов. Поэтому ниже пойдёт речь о том, как вязать арматуру ленточного фундамента.

Для каждой из разновидностей фундаментной основы имеет место своя разновидность вязания. В нашей сегодняшней статье разберём подробнее процесс вязки арматуры для фундамента ленточного типа. Этот вопрос сегодня весьма актуален, поскольку данный тип основания характеризуется широчайшим распространением и наибольшей популярностью среди своих аналогов. Поэтому ниже пойдёт речь о том, как вязать арматуру ленточного фундамента.

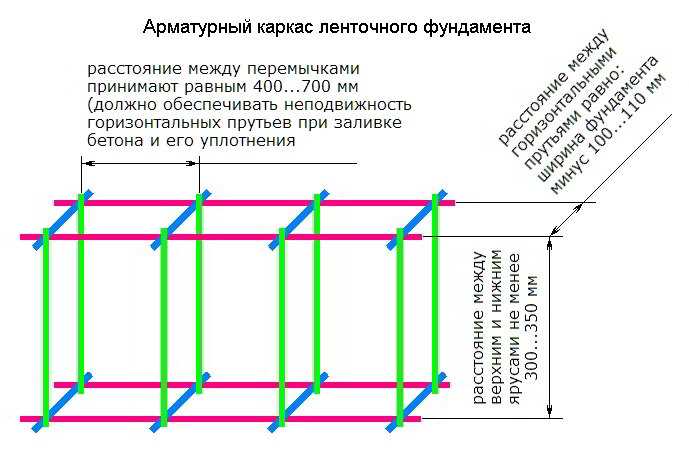

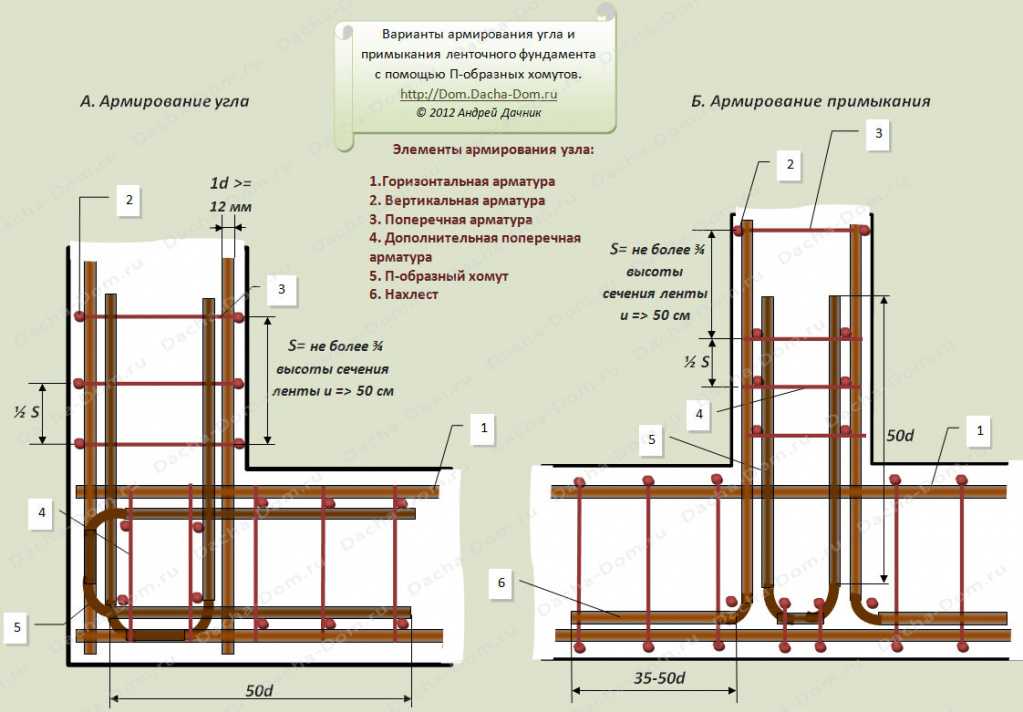

Конструкция армирования ленточного фундамента

к содержанию ↑

С чего необходимо начинать процесс армирования ЛФ

Перед тем, как вы начнёте выполнять работы, связанные с армированием ленточного фундамента, стоит ознакомиться с некоторыми особенностями рассматриваемой конструкции. Так, к примеру, ленточное фундаментное основание подразумевает то, что большая часть нагрузки на растяжение выносят арматурные прутья. Что касается непосредственно бетонной составляющей, то на неё возлагается нагрузка на сжатие. Исходя из этого фактора, и осуществляется расчёт арматуры ленточного фундамента. Кроме того, в связи с такими условиями особо важным становится грамотное и верное осуществление армирования.

Кроме того, в связи с такими условиями особо важным становится грамотное и верное осуществление армирования.

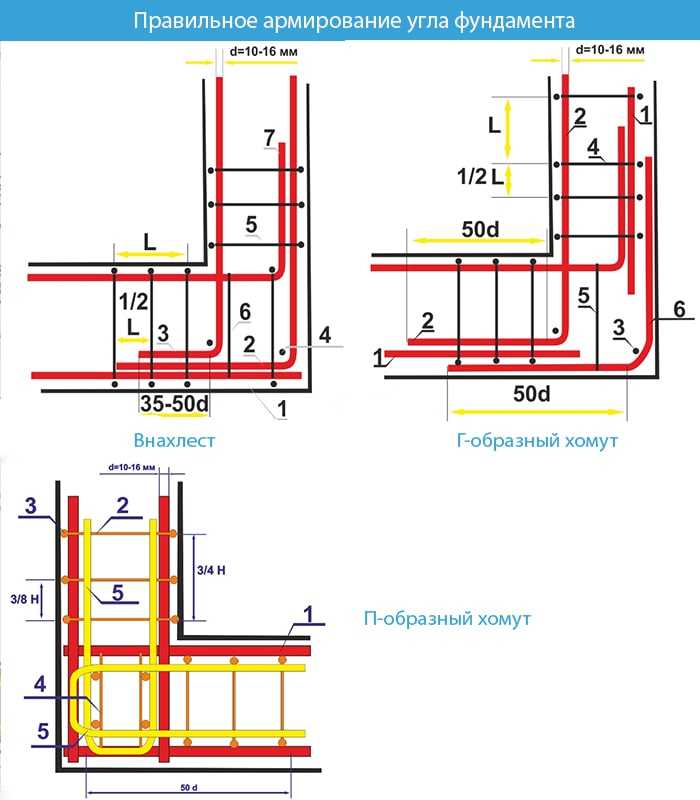

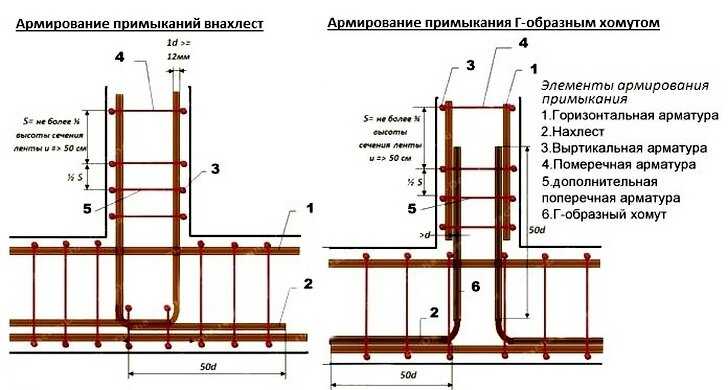

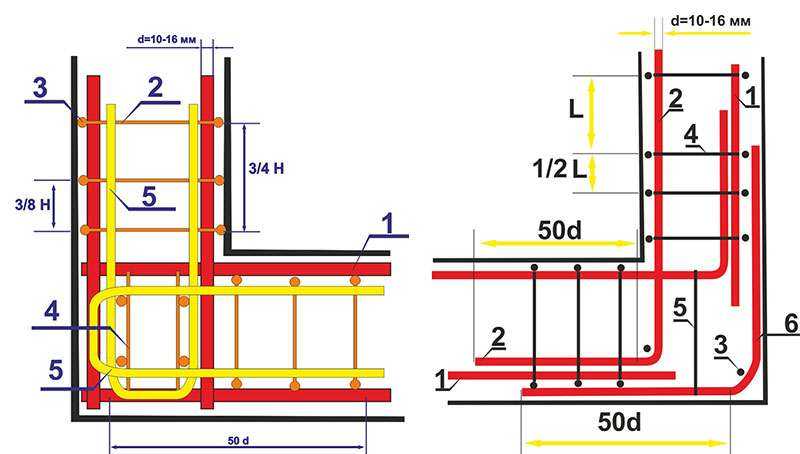

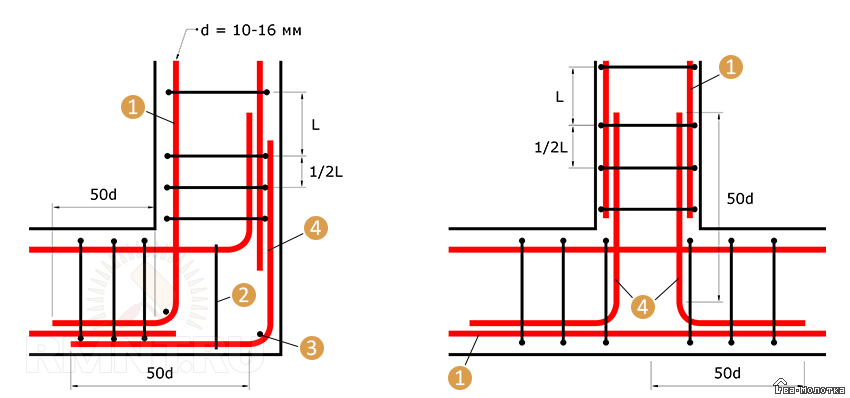

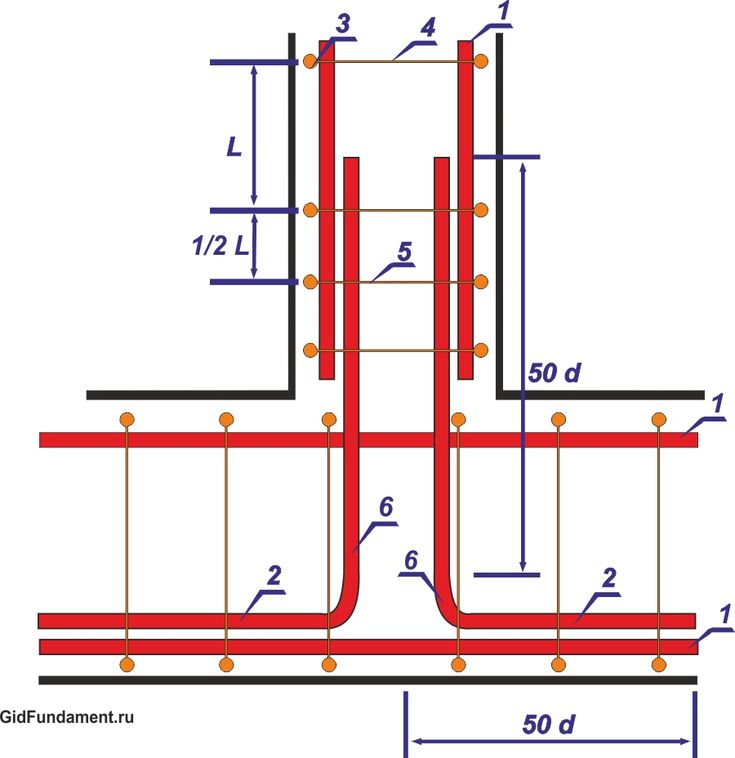

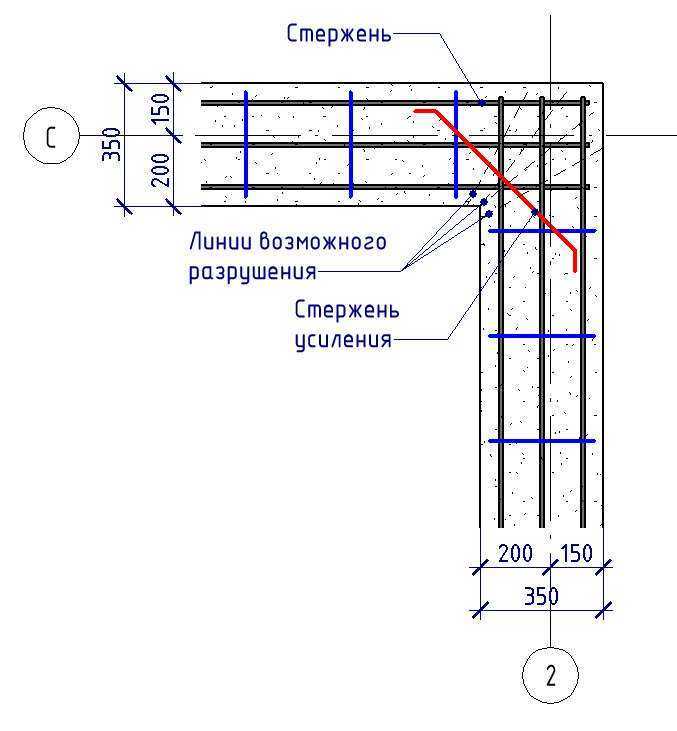

Одной из конструктивных особенностей армирования ленточного фундамента является то, что особое внимание уделяется верхней и нижней его части. Объясняется это тем, что на среднюю часть нагрузка практически не оказывается, в связи с чем, отпадает острая необходимость в её армировании. Для того чтобы стало возможным обеспечение долговечности фундаментного основания, требуется качественно выполнить его армирование. С этими целями сперва следует осуществить правильный выбор данного изделия, после чего может быть выполнена укладка арматуры и вязка углов ленточного фундамента.

Вязка углов ленточного фундамента

В процессе приобретения такого изделия рекомендуется особо внимательно осмотреть обозначения, которые наносятся на арматуру. Таким образом, если продукция помечена индикатором С, то это определяет область её применения состоит в том, что её лучше всего использовать с целью сваривания. Если же имеет место пометка К, то в данном случае мы можем говорить об устойчивости к воздействиям коррозии. Рекомендуется также обращать внимание в тех ситуациях, когда арматурные изделия не оснащены какими-либо обозначениями. В большинстве случаев это означает то, что при обустройстве фундаментных оснований такая арматура совершенно не подходит. Конечно же, такая «сомнительная» продукция может стоить значительно меньше, но лучше не экономьте на данном материале. Объясняется это тем, что укладка арматуры в ленточный фундамент сомнительного качества чаще всего приводит к образованию трещин в основании постройки, причём они в дальнейшем переходят и на поверхность стен.

Если же имеет место пометка К, то в данном случае мы можем говорить об устойчивости к воздействиям коррозии. Рекомендуется также обращать внимание в тех ситуациях, когда арматурные изделия не оснащены какими-либо обозначениями. В большинстве случаев это означает то, что при обустройстве фундаментных оснований такая арматура совершенно не подходит. Конечно же, такая «сомнительная» продукция может стоить значительно меньше, но лучше не экономьте на данном материале. Объясняется это тем, что укладка арматуры в ленточный фундамент сомнительного качества чаще всего приводит к образованию трещин в основании постройки, причём они в дальнейшем переходят и на поверхность стен.

Для осуществления вязки арматурного каркаса вам могут пригодиться следующие материалы, которыми желательно заблаговременно запастись:

Арматурные прутья

- Непосредственно арматурные прутья;

- Некоторое количество вязальной проволоки, диаметр которой должен составлять один миллиметр. Допускается также использование материала диаметром в 0,8 миллиметров.

Такую операцию, как вязка арматуры для ленточного фундамента, будет достаточно сложно осуществлять одному, особенно если у вас нет некоторого опыта в данном деле. Рекомендуем поискать себе хотя бы двух помощников, которые смогли бы помочь в обустройстве фундамента. Согласно стандартам, армирование следует выполнять втроём.

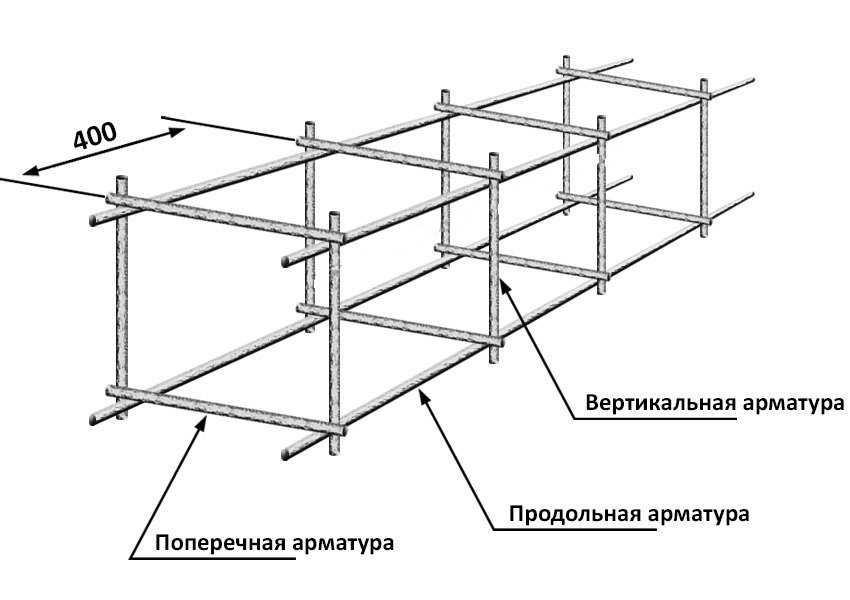

С целью обустройства армирования ЛФ-основания следует выполнить комплекс действий. Так, для начала из арматурных прутьев создаются квадратные короба. Что касается длины сторон в сечении, то она находится в диапазоне от трёхсот пятидесяти и до четырёхсот миллиметров. Что же касается показателей длины, то они составляют примерно три метра. Вязку арматуры следует осуществлять заблаговременно. Кроме того, необходимо заранее подсчитать количество коробов, которое может понадобиться.

к содержанию ↑

Поэтапный план действий по армированию с использованием проволоки

При осуществлении работ по армированию монолитных фундаментных оснований ленточного типа можно также вместо проволоки использовать специализированные хомуты, выполненные из пластика.

Стоит отметить, что применение данных изделий актуально только в тех ситуациях, когда в процессе заливки бетонного раствора, никто не будет стоять на армирующем каркасе. Ходить по нему, тем более, запрещается. Это единственная уязвимость, которая является недостатком перед использованием проволоки.

Если вы решили рассчитать арматуру на ленточный фундамент, где при его обустройстве используются пластиковые хомуты, то данное действие выполняется точно таким же способом. Что касается вяжущих свойств и прочих характеристик, то эта технология ни в чём не уступает своему традиционному, классическому аналогу – способу с использованием металлической проволоки.

Рассмотрим пошагово, как необходимо действовать при армировании фундамента с использованием проволоки:

- Для начала следует отрезать кусок проволоки, причём его длина должна равняться тридцати сантиметрам;

- Отрезанная часть проволоки должна быть сложена пополам;

- Проволоку помещаем в левую руку.

Вязальный крючок, в свою очередь, ставим в правую ладонь.

Вязальный крючок, в свою очередь, ставим в правую ладонь. - Далее необходимо подвести проволоку под арматуру. Если быть точнее, то это место должно находиться под соединениями прутков.

Крюк для вязки арматурного каркаса

- В рамках следующего этапа необходимо выполнить такие действия, чтобы проволока полностью огибала арматурный каркас, а её свободный конец нужно уложить на крючок. Делается это вне зависимости от того, какое используется количество арматуры для ленточного фундамента.

- Крючок следует закрутить по часовой стрелке. Это необходимо сделать для того чтобы в результате концы проволоки были замотаны вместе. Рекомендуем осторожно выполнять действия по закручиванию проволоки, поскольку имеет место возможность порвать изделие. Как показала практика, с целью обеспечения наиболее надёжного соединения арматуры хватит и прокрутить крючок на три полных оборота.

- В конце крючок вынимается из петли. На этом моменте процесс соединения можно считать оконченным.

В рамках вышеприведенного плана действий мы описали осуществление одного соединения. В то же время, следует помнить о том, что для выполнения армирования ленточного фундаментного основания монолитного типа порой необходимым является использование достаточно объёмных каркасных конструкций, имеющего большой шаг арматуры в ленточном фундаменте. В результате чего, процесс является весьма трудоёмким. Стоит также отметить и то, что все эти действия можно выполнить значительно быстрее. С этой целью необходимо приобрести в строительном магазине специализированный вязальный пистолет для арматуры.

к содержанию ↑

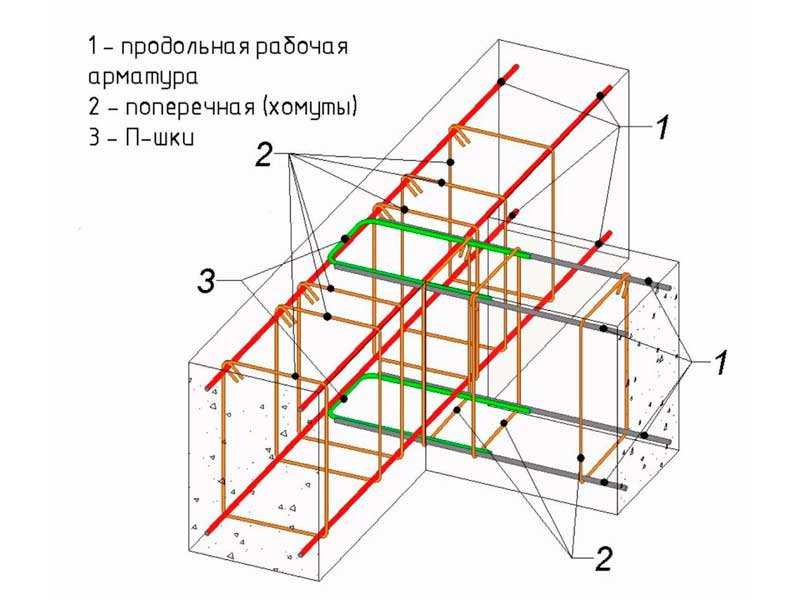

Монтаж арматурного каркаса

Как только арматурная конструкция будет готова, её следует уложить в основание. Стоит отметить, что это довольно-таки немаловажный этап. В его рамках необходимо обратиться за помощью к третьему человеку, он будет заниматься укладкой каркаса одновременно с вами. Его задача состоит в подаче сигнала в то время, в то время, когда эта потребуется. В то же время, два человека устанавливают стержень там, где это необходимо.

Его задача состоит в подаче сигнала в то время, в то время, когда эта потребуется. В то же время, два человека устанавливают стержень там, где это необходимо.

Третий же человек занимается контролем над их действиями. После завершения процесса укладки, все стыки должны быть связаны посредством вязальной проволоки, что даст возможность в обеспечении лучшей устойчивости сооружения.

Итак, как вы видите, осуществить самостоятельную вязку арматуры для ленточного основания не так уж и сложно. К тому же, существуют различные разновидности арматуры. Так, к примеру, сегодня набирает популярность стеклопластиковая арматура для ленточного фундамента. К выполнению процесса армирования следует подходить со всей ответственностью, и тогда полученная конструкция будет служить вам многие годы.

Как вязать арматуру для фундамента: рекомендации

Если вас интересует вопрос, как вязать арматуру для фундамента, стоит знать, что это организованный рабочий процесс, требующий соблюдения правильности вязки и определенной заказ. Сначала каждый элемент подготавливается к установке, и если один или несколько из них неисправны, их необходимо предварительно зачистить и выпрямить. Далее осуществляется строп, затем каждый элемент подается непосредственно к месту вязки. Затем элементы устанавливаются в правильное проектное положение, после чего можно приступать к вязанию. Об этом стоит рассказать подробнее.

Сначала каждый элемент подготавливается к установке, и если один или несколько из них неисправны, их необходимо предварительно зачистить и выпрямить. Далее осуществляется строп, затем каждый элемент подается непосредственно к месту вязки. Затем элементы устанавливаются в правильное проектное положение, после чего можно приступать к вязанию. Об этом стоит рассказать подробнее.

Как вязать арматуру для фундамента: рабочий процесс

Процедура вязки осуществляется с помощью металлической проволоки определенного диаметра, а также через узлы крепления, то есть монтажные крючки. Складывание стержней осуществляется внахлест, после чего их стыки соединяются посередине и по краям с помощью стальной проволоки. Чтобы избежать разрыва провода в местах соединения, его диаметр необходимо подобрать правильно, в полном соответствии с регламентом. Процедура вязки может выполняться с помощью пистолета или вручную. Первый вариант считается оптимальным, так как выполняется в автоматическом режиме, не требует дополнительных работ и экономит время. Повышает скорость работы и силу связывания, что положительно сказывается на качестве получаемого результата. Ручное связывание — это процесс, при котором связывание осуществляется с помощью специального крючка. У этого метода есть недостаток — значительные временные затраты. Если вас интересует, как вязать арматуру для фундамента, то следует сказать, что сделать это можно с помощью специальных раскосов, доступных для покупки в специализированном строительном магазине. Очень часто вязку делают для небольших домов, так как они рассчитывают на незначительный вес конструкции на возводимом фундаменте. Говоря о том, как правильно вязать арматуру, также стоит отметить, что для многоквартирных домов соединение арматуры производится сваркой. Такой метод не лишен недостатков. Во-первых, речь идет о больших объемах работ, требующих дополнительного количества сварщиков. Применение электросварки вызывает снижение прочности арматуры, что связано с воздействием на нее повышенных температур. В то время как сварка увеличивает жесткость получаемой конструкции, при ее уплотнении с помощью вибратора часто бывает нарушение целостности свариваемых изделий в местах стыков.

Повышает скорость работы и силу связывания, что положительно сказывается на качестве получаемого результата. Ручное связывание — это процесс, при котором связывание осуществляется с помощью специального крючка. У этого метода есть недостаток — значительные временные затраты. Если вас интересует, как вязать арматуру для фундамента, то следует сказать, что сделать это можно с помощью специальных раскосов, доступных для покупки в специализированном строительном магазине. Очень часто вязку делают для небольших домов, так как они рассчитывают на незначительный вес конструкции на возводимом фундаменте. Говоря о том, как правильно вязать арматуру, также стоит отметить, что для многоквартирных домов соединение арматуры производится сваркой. Такой метод не лишен недостатков. Во-первых, речь идет о больших объемах работ, требующих дополнительного количества сварщиков. Применение электросварки вызывает снижение прочности арматуры, что связано с воздействием на нее повышенных температур. В то время как сварка увеличивает жесткость получаемой конструкции, при ее уплотнении с помощью вибратора часто бывает нарушение целостности свариваемых изделий в местах стыков.

Как правильно вязать арматуру для фундамента, чтобы не потерять целостность? Все чаще для этих целей применяют метод вязки скобами или проволокой при формировании каркаса. Благодаря этому конструкция получает оптимальную степень соединения, снижается риск разрушения арматуры в процессе заливки бетона и последующего его уплотнения.

Теперь вы не только умеете вязать арматуру для фундамента, но и имеете представление, как это сделать правильно и качественно.

Инновации в вязании | Textile World

Вязание WholeGarment от Shima Seiki позволяет легко интегрировать функциональную пряжу в умную одежду и носимые технологии. Уэст, технический редактор ITMA 2019 не была такой революционной для вязального оборудования, как в прошлые годы, когда на каждом стенде были новые машины. Однако этот ITMA был больше сосредоточен на обновлениях, дополнениях, партнерских отношениях, интеграции технологий, автоматизации, устойчивости и цифровой 3D-интеграции. Таким образом, несмотря на то, что выставка не была полна новаторских разработок машин, ITMA 2019был полон идей и позитива о том, как продвигается вперед трикотажная промышленность и как формируются коллаборации. В этой статье рассматриваются различные конфигурации вязальных машин, над которыми, с точки зрения автора, стоит задуматься; плоское вязание, круговое вязание для одежды с изображением тела, вязаная обувь и основное вязание с акцентом на инновации ITMA этого года, представленные каждой компанией, и никоим образом не являются рекомендацией или сравнительным исследованием.

В этой статье рассматриваются различные конфигурации вязальных машин, над которыми, с точки зрения автора, стоит задуматься; плоское вязание, круговое вязание для одежды с изображением тела, вязаная обувь и основное вязание с акцентом на инновации ITMA этого года, представленные каждой компанией, и никоим образом не являются рекомендацией или сравнительным исследованием.

Японская Компания Shima Seiki Mfg. к традиционной клиентской базе в швейной промышленности. Его подход заключался в том, чтобы предложить вязание в качестве альтернативного производственного решения для отраслей, не связанных с модой.

Вязаные изделия обладают присущими им свойствами растяжения и сжатия, что позволяет использовать их в различных отраслях промышленности. Новые техники вязания, такие как инкрустация, стали возможными благодаря специальным прижимным лапкам для петель, представленным на обновленной машине Shima Seiki серии N.SVR-SP, что еще больше повысило ценность вязания и привлекло особое внимание своей способностью производить гибридные трикотажные полотна, допускающие вставку. технических нитей, включая углеродное волокно, моноволокно и даже металлическую токопроводящую пряжу, которые ранее считались несовместимыми с трикотажными конструкциями.

Новые техники вязания, такие как инкрустация, стали возможными благодаря специальным прижимным лапкам для петель, представленным на обновленной машине Shima Seiki серии N.SVR-SP, что еще больше повысило ценность вязания и привлекло особое внимание своей способностью производить гибридные трикотажные полотна, допускающие вставку. технических нитей, включая углеродное волокно, моноволокно и даже металлическую токопроводящую пряжу, которые ранее считались несовместимыми с трикотажными конструкциями.

Еще одним дополнением к машинам Shima Seiki является устройство размотки пряжи для бобин технической пряжи, облегчающее подачу пряжи для таких труднообрабатываемых материалов. Эта технология позволяет трикотажным технологиям выйти на рынки, которые ранее были закрыты, такие как спортивные аксессуары, обувь, а также носимые и промышленные приложения для медицинской автомобильной и авиационной промышленности. Кроме того, новая опция I-Plating может чередовать цвета пряжи в любом узоре, создавая жаккардовые узоры с использованием простого трикотажного стежка. Эту технику I-Plating можно выполнять в рамках одного курса и для отдельных игл.

Кроме того, новая опция I-Plating может чередовать цвета пряжи в любом узоре, создавая жаккардовые узоры с использованием простого трикотажного стежка. Эту технику I-Plating можно выполнять в рамках одного курса и для отдельных игл.

Вязальные машины Shima Seiki WHOLEGARMENT® немного продвинулись вперед с некоторыми дополнениями для фигурного вязания, расширив этот потенциал до трех измерений. Вязание WholeGarment позволяет полностью производить трикотажные изделия на машине и позволяет изготавливать трехмерные заготовки и трубки без сшивания. Устранение шитья позволяет ускорить оборот и имеет большой потенциал для вязания по требованию. Отсутствие швов также обеспечивает непрерывность ткани, позволяя функциональным нитям, например, из проводящих волокон, непрерывно оборачиваться вокруг всего тела для применения в умной одежде и носимых технологиях. Трехмерное вязание обеспечивает посадку, комфорт, легкость и мобильность — ключевые факторы, которые делают так привлекательным отсутствие швов. Были представлены три машины WholeGarment, в том числе дебютировавшая на выставке ITMA новая машина МАЧ3ВС, представляющая собой двухъярусную полуширинную машину.

Трехмерное вязание обеспечивает посадку, комфорт, легкость и мобильность — ключевые факторы, которые делают так привлекательным отсутствие швов. Были представлены три машины WholeGarment, в том числе дебютировавшая на выставке ITMA новая машина МАЧ3ВС, представляющая собой двухъярусную полуширинную машину.

Преимущества вязания WholeGarment были дополнительно продемонстрированы в своей окончательной форме в зоне MADE2FIT на стенде Shima Seiki, где компания демонстрировала массовую индивидуализацию. Концепция начинается со сканирования тела с помощью приложения для смартфона, затем отправки этих данных на сервер, который автоматически настраивает предварительно загруженные категории данных, включая размер, длину, длину рукава и цвет, а затем вяжет изделие на вязальной машине MACh3XS103 WholeGarment.

Концепция начинается со сканирования тела с помощью приложения для смартфона, затем отправки этих данных на сервер, который автоматически настраивает предварительно загруженные категории данных, включая размер, длину, длину рукава и цвет, а затем вяжет изделие на вязальной машине MACh3XS103 WholeGarment.

3D-вязание лежит в основе концепции MADE2FIT компании Shima Seiki.

Yarnbank от Shima Seiki — самая захватывающая идея, представленная на выставке ITMA. Это первый в своем роде бесплатный веб-сайт для поиска и загрузки цифровых данных о пряже, которые можно использовать для виртуальной выборки в системе 3D-дизайна серии SDS-ONE APEX. Загрузка данных о пряже снижает потребность в ручном сканировании пряжи и повышает точность моделирования и эффективность планирования продукции. Yarnbank позволяет всей цепочке поставок от производителей пряжи и одежды до производителей трикотажа подключаться в цифровом формате. Yarnbank также предоставляет совершенно новый канал стимулирования сбыта для компаний, производящих пряжу. На выставке ITMA компания Shima Seiki представила цифровые коллекции пряжи от Yarns & Colors, iafil, Toyoboshi, Tollegno 19.00, Hasegawa, UPW, Xinno, Recover, Regal, Xinao и Novetex.

На выставке ITMA компания Shima Seiki представила цифровые коллекции пряжи от Yarns & Colors, iafil, Toyoboshi, Tollegno 19.00, Hasegawa, UPW, Xinno, Recover, Regal, Xinao и Novetex.

Немецкая компания H. Stoll AG & Co. KG представила на выставке ITMA 2019 свое новое поколение трикотажных машин, которое адаптировано к конкретным потребностям цифрового мира, облегчая работу за счет автоматизации процессов, большей прозрачности, более короткого времени отклика, более короткого времени. производственные циклы и более высокая производительность.

Покрывные и обивочные ткани могут быть связаны с тканой оптикой и структурными эффектами. Прозрачные сетчатые структуры обеспечивают воздухопроницаемость. Поверхности могут быть разработаны с произвольными сочетаниями структур для интеграции функциональных и дизайнерских требований в один процесс вязания.

Поверхности могут быть разработаны с произвольными сочетаниями структур для интеграции функциональных и дизайнерских требований в один процесс вязания.

Самый футуристический мир вязания и одежды был показан под прикрытием. Посетители выставки Stoll-knitrobotic имели возможность сфотографировать себя или создать графику с помощью подключаемого модуля Adobe® Photoshop® STOLL-artwork® для непосредственного взаимодействия с технологией Stoll. В качестве ключевой особенности во время демонстрации пластиковая полоса была вставлена в ткань в процессе вязания. Без ручного вмешательства захватный рычаг STOLL-knitrobotic® извлек эту ленту из магазина, встроенного в машину, и вставил ее точно между игольницами.

Технология плоского вязания STOLL позволяет создавать сложные плоские трикотажные полотна, предназначенные для различных форм и каркасов. Частичный контроль устойчивости ткани с помощью вставных нитей по плоскости и в фигурных зонах дает различные возможности для текстильной поддержки. Трикотажная перчатка с датчиком дополненной и виртуальной реальности от Stoll.

Трикотажная перчатка с датчиком дополненной и виртуальной реальности от Stoll.Еще одним продуктом, представленным на выставке, была вязаная сенсорная перчатка, разработанная в сотрудничестве с немецкой компанией BOSCH GmbH. Перчатка была изготовлена из проводящих нитей, чтобы обеспечить сенсорные и контрольные функции на всех пальцах. Этот дизайн дает пользователям возможность взаимодействовать с машинами, управлять движением в приложениях дополненной и виртуальной реальности и получать возможности реабилитационного здравоохранения.

Итальянская компания Stoll Italia также представила новое приложение для трикотажных изделий, разработанное в сотрудничестве с Fision, которое позволяет сканировать посетителей и передавать измерения их тела в программное обеспечение Stoll M1plus® для разработки готовой модели. — связать одежду по индивидуальному заказу.

ADF 830-24 ki W Роботизированная рука Stoll Машина Stoll со всеми функциями — это ADF 830-24 ki W для трикотажных изделий, которая предлагает еще большую гибкость в окрашивании и создании рисунков, а также повышенную производительность. Ключевые особенности включают обратное покрытие, покрытие Ikat, селективное покрытие и покрытие интарсия. В дополнение к вставке утка, придающей тканям внешний вид, ADF 830-24 ki W Knit&Wear также предлагает технику интарсии в ассортименте Knit&Wear.

Ключевые особенности включают обратное покрытие, покрытие Ikat, селективное покрытие и покрытие интарсия. В дополнение к вставке утка, придающей тканям внешний вид, ADF 830-24 ki W Knit&Wear также предлагает технику интарсии в ассортименте Knit&Wear.

Textile Computing™ — это совместная компания Myant Inc. из Онтарио и компании Stoll. Цель состоит в том, чтобы внедрить вязаные датчики и актуаторы в повседневный текстиль, дав им возможность ощущать и реагировать на человеческое тело. Этот непрерывный двунаправленный интерфейс с операционной системой человека позволит человечеству трансформировать свои возможности и производительность, поможет людям активно управлять здоровьем и предоставлять лечение, а также позволит людям наладить более тесные связи с собой и окружающими их людьми.

Некоторые элементы, которые STOLL и Myant хотят включить в одежду, произведенную в результате их сотрудничества. TT e-text — новейший кластер технического текстиля, созданный Stoll and Myant. TT e-tex представляет собой новую индустрию текстильных вычислений, текстильных изделий, оснащенных технологиями, которые воспринимают, активируют и адаптируются, генерируя и передавая уникальные идеи и персонализированную обратную связь. Textile Computing — это основа, которая обеспечит конкурентоспособность компании в будущем в рамках Индустрии 4.0.

TT e-tex представляет собой новую индустрию текстильных вычислений, текстильных изделий, оснащенных технологиями, которые воспринимают, активируют и адаптируются, генерируя и передавая уникальные идеи и персонализированную обратную связь. Textile Computing — это основа, которая обеспечит конкурентоспособность компании в будущем в рамках Индустрии 4.0.

Тайваньская компания Pailung Machinery Mill Co. Ltd. известна прежде всего своими кругловязальными машинами, но также является производителем плоских машин. Одной из ее последних плоских машин является специализированная плоская распорная машина ISP203. В последние годы прокладочные ткани сыграли революционную роль в текстильной промышленности, и эта машина способна создавать скульптурные прокладочные ткани. ISP203 может вязать цельный кусок прокладочной ткани различной толщины, предлагая альтернативный стиль ткани для бюстгальтеров с подкладкой и другой одежды.

Circular Knitting Vanguard PaiLung — расположенная в Монро, Северная Каролина, и подразделение Pailung Machinery Mill — является одним из крупнейших производителей кругловязальных машин в мире и единственным оставшимся производителем кругловязальных машин большого диаметра. машин в Северной Америке. Компания специализируется на вязании в натуральную величину с более чем 10 000 машин, установленных на вязальных предприятиях по всему миру, особенно в Центральной Америке. Управление данными и производством на этих машинах обременительно, отнимает много времени и подвержено ошибкам. Все новинки на ITMA 2019была ее MES — система управления производством — система мониторинга вязания (KMS), созданная для планирования, мониторинга и управления вязальным цехом. В офисе или в пути к KMS можно получить доступ из любого места, что дает полный контроль над вязальной фабрикой независимо от того, где находится оператор. Система даже предупреждает оператора о необходимости замены деталей.

машин в Северной Америке. Компания специализируется на вязании в натуральную величину с более чем 10 000 машин, установленных на вязальных предприятиях по всему миру, особенно в Центральной Америке. Управление данными и производством на этих машинах обременительно, отнимает много времени и подвержено ошибкам. Все новинки на ITMA 2019была ее MES — система управления производством — система мониторинга вязания (KMS), созданная для планирования, мониторинга и управления вязальным цехом. В офисе или в пути к KMS можно получить доступ из любого места, что дает полный контроль над вязальной фабрикой независимо от того, где находится оператор. Система даже предупреждает оператора о необходимости замены деталей.

Другие новые разработки компании Vanguard Pailung включают машину KDFPS-HW для вязания 3-х слоев с высоким ворсом и жаккардовую машину KRTDC J6 Segue.

Как следует из названия, технология трикотажной 3-слойной ткани с высоким ворсом KDFPS-HW одновременно вяжет три слоя на одной машине, полностью исключая трудоемкий процесс производства ламинированной 3-слойной ткани с высоким ворсом, что сокращает время производства на 60 процентов. , по данным компании. В то же время Vanguard Pailung сообщает, что KDFPS-HW решает проблему потери двухслойной ткани с высоким ворсом, ускоряя производство и улучшая качество ткани.

, по данным компании. В то же время Vanguard Pailung сообщает, что KDFPS-HW решает проблему потери двухслойной ткани с высоким ворсом, ускоряя производство и улучшая качество ткани.

Оснащенная современной технологией, позволяющей высвобождать пряжу по мере необходимости, а не сразу, KRTDCJ6 может вязать до восьми различных типов пряжи разных цветов, материалов и номиналов без утолщения трикотажа. Segue Jacquard вяжет яркие узоры, которые служат дольше, чем печатные узоры, и позволяет создавать вязаные изделия с тиснеными узорами.

Модель MJ 3.2 E — это новый флагман компании Mayer & Cie. в области электронного жаккарда из одинарного джерси. Немецкая компания Mayer & Cie. GmbH & Co. KG представила пять машин, четыре из которых предназначались для производства спортивных тканей. MJ 3.2 E — это электронная машина для одинарного джерси, которая специализируется на сетчатых структурах и структурах тела. Новая флагманская машина основана на структурированной сетке 3-в-1, отображающей тело — сетчатый узор с отверстиями, — который пользуется спросом в сегменте спортивного рынка и одежды для отдыха и в настоящее время является ключевым фактором роста кругового трикотажа. Более тонкая основная нить, обычно из моноволокна, отвечает за структуру отверстий, в то время как более толстая нить покрытия — например, хлопок — обеспечивает необходимые толстые участки. Сетчатые конструкции требуют односторонней обшивки, а основная нить незаметна в готовом полотне. Сетка может служить как модным, так и функциональным элементом, например, обеспечивая вентиляцию отдельных участков тела. Картирование тела учитывает различные участки человеческого тела, которые потеют, но двустороннее покрытие создает узоры. Кроме того, почти все без исключения структуры картирования тела требуют эластомерного покрытия.

Более тонкая основная нить, обычно из моноволокна, отвечает за структуру отверстий, в то время как более толстая нить покрытия — например, хлопок — обеспечивает необходимые толстые участки. Сетчатые конструкции требуют односторонней обшивки, а основная нить незаметна в готовом полотне. Сетка может служить как модным, так и функциональным элементом, например, обеспечивая вентиляцию отдельных участков тела. Картирование тела учитывает различные участки человеческого тела, которые потеют, но двустороннее покрытие создает узоры. Кроме того, почти все без исключения структуры картирования тела требуют эластомерного покрытия.

Компания Santoni S.p.A. , итальянский лидер в производстве машин для производства носков и колготок, входящая в группу Lonati, отпраздновала на выставке свое 100-летие. Бесшовные технологии Santoni, особенно машины серии TOP2, не имеют себе равных. Был достигнут значительный прогресс в круговом вязании, и оказалось, что оно идеально подходит для нейлоновой пряжи из-за доступных вариантов, таких как тонкость нити, блеск и форма нити, а также их высокая растяжимость и восстановление. Технология Santoni основана на вязании трубчатых тканей без швов и может применять различные вязальные швы для включения предварительно сформированных структур, что ограничивает затраты, включая рабочую силу, отходы, запасы ткани и энергию — вещи, связанные с альтернативным методом производства. Высокопроизводительная электронная кругловязальная машина Santoni с восемью подачами одинарного трикотажа с двумя выборами игл за иглой на каждой подаче с 3 техническими способами — конфигурация с 16 приводами — предлагает возможность вязать дизайн с плавающим покрытием и эластичную пряжу с инкрустацией. Запатентованная система Santoni позволяет вязать 8 рисунков ниток с высокой четкостью и чрезвычайно четкими цветами.

Бесшовные технологии Santoni, особенно машины серии TOP2, не имеют себе равных. Был достигнут значительный прогресс в круговом вязании, и оказалось, что оно идеально подходит для нейлоновой пряжи из-за доступных вариантов, таких как тонкость нити, блеск и форма нити, а также их высокая растяжимость и восстановление. Технология Santoni основана на вязании трубчатых тканей без швов и может применять различные вязальные швы для включения предварительно сформированных структур, что ограничивает затраты, включая рабочую силу, отходы, запасы ткани и энергию — вещи, связанные с альтернативным методом производства. Высокопроизводительная электронная кругловязальная машина Santoni с восемью подачами одинарного трикотажа с двумя выборами игл за иглой на каждой подаче с 3 техническими способами — конфигурация с 16 приводами — предлагает возможность вязать дизайн с плавающим покрытием и эластичную пряжу с инкрустацией. Запатентованная система Santoni позволяет вязать 8 рисунков ниток с высокой четкостью и чрезвычайно четкими цветами. Машина позволяет производить нижнее белье, верхнюю одежду, спортивную одежду, купальники и медицинские изделия.

Машина позволяет производить нижнее белье, верхнюю одежду, спортивную одежду, купальники и медицинские изделия.

В углу стенда Santoni на выставке ITMA 2019 бесшовная машина SM8-TOP2V была объединена с новой автоматической отделочной машиной Santoni для боксеров, чтобы создать уникальную технологическую станцию Boxer. Эта раскройно-швейная машина прикрепляет ластовицу к каждому боксеру с помощью швейной головки с четырьмя иглами, автоматически завершая весь процесс и предлагая готовые боксеры, готовые к заключительному этапу упаковки.

Трикотажная обувь Чтобы лучше понять последние разработки, необходимо немного рассказать об истории производства трикотажной обуви. До предыдущей выставки ITMA в Милане, Италия, в 2015 году вязаная обувь была молодой отраслью, которая находилась на грани взрыва. Вязаная часть – это верх обуви, который изготавливается на высокотехнологичной вязальной машине. Два основных игрока на рынке трикотажной обуви — бренды Nike и Adidas — боролись за интеллектуальную собственность с 2012 года. Вскоре после того, как Adidas представила свой Primeknit, Nike подала иск о нарушении патентных прав. Согласно сообщению в блоге Foley & Larder LLP, Nike не смогла выполнить свое бремя установления патентоспособности предложенных замещающих пунктов формулы изобретения 11 февраля 2016 года.

Вскоре после того, как Adidas представила свой Primeknit, Nike подала иск о нарушении патентных прав. Согласно сообщению в блоге Foley & Larder LLP, Nike не смогла выполнить свое бремя установления патентоспособности предложенных замещающих пунктов формулы изобретения 11 февраля 2016 года.

Все это произошло с тех пор, как ITMA 2015 года в Милане открыла шлюзы для развития. По прогнозам, к 2025 году рынок обуви с трикотажным верхом достигнет 3,19 миллиарда долларов при совокупном годовом темпе роста (AMR) 5,9 процента.

Трикотажная обувь была замечена по всему вязальному цеху на выставке ITMA 2019. Всего за три года плоская компьютеризированная машина, круговая машина, основовязальная машина и, что самое важное, традиционные производители носков теперь имеют технологию производства носков/обуви. комбинации, переворачивающие весь рынок с ног на голову.

Эти туфли обеспечивают комфорт на уровне носков и сохраняют модный, но спортивный вид. Обувь с вязаным верхом становится все более популярной среди молодого поколения благодаря сильному влиянию спорта. Вязаный верх обуви практически не требует ручного труда при изготовлении; единственная необходимая работа — это прикрепить вязаную часть к туфле. Это позволяет производителям обуви перемещать производство ближе к своим более крупным рынкам, снижая или, возможно, устраняя расходы на доставку и тарифы. Кругловязанный верх для обуви для спорта и отдыха используется с 2012 года, когда он дебютировал на Олимпийских играх. С тех пор тканевый верх обуви в основном изготавливался плоской вязкой, а круговое вязание и вязание основы шли «шея к шее» на значительном расстоянии позади.

Вязаный верх обуви практически не требует ручного труда при изготовлении; единственная необходимая работа — это прикрепить вязаную часть к туфле. Это позволяет производителям обуви перемещать производство ближе к своим более крупным рынкам, снижая или, возможно, устраняя расходы на доставку и тарифы. Кругловязанный верх для обуви для спорта и отдыха используется с 2012 года, когда он дебютировал на Олимпийских играх. С тех пор тканевый верх обуви в основном изготавливался плоской вязкой, а круговое вязание и вязание основы шли «шея к шее» на значительном расстоянии позади.

Однако при сравнении трех техник круговое вязание лидирует по продуктивности. Кроме того, время на переналадку сокращается, что позволяет рентабельно производить небольшие партии. Кроме того, есть производители носков, у которых была технология, но не ноу-хау, как превратить носок в верх обуви.

Дизайн носков/обуви S1M от Colosio Cesare Colosio S.r.l. — итальянский производитель кругловязальных машин. В 2015 году, после 60-летнего опыта вязания интарсии, компания разработала первую запатентованную круговую машину для производства вязаного бесшовного верха обуви. S1+ — это машина, которая была признана наиболее важными международными обувными брендами. С 2016 года было установлено более 600 машин. на протяжении всего производственного процесса, но он также чрезвычайно универсален. Машина производит верхнюю часть для различных целей, от технической и спортивной обуви до повседневной и модной обуви. Кроме того, при средней производственной мощности на машину, равной четырем парам верха обуви в час, производители могут минимизировать производственные затраты и время. S1+ может создавать бесшовный верх из разных и независимых нитей и, как следствие, разных и независимых областей в зависимости от конечного результата, которого хочет достичь производитель.

В 2015 году, после 60-летнего опыта вязания интарсии, компания разработала первую запатентованную круговую машину для производства вязаного бесшовного верха обуви. S1+ — это машина, которая была признана наиболее важными международными обувными брендами. С 2016 года было установлено более 600 машин. на протяжении всего производственного процесса, но он также чрезвычайно универсален. Машина производит верхнюю часть для различных целей, от технической и спортивной обуви до повседневной и модной обуви. Кроме того, при средней производственной мощности на машину, равной четырем парам верха обуви в час, производители могут минимизировать производственные затраты и время. S1+ может создавать бесшовный верх из разных и независимых нитей и, как следствие, разных и независимых областей в зависимости от конечного результата, которого хочет достичь производитель.

В том же духе работает новая запатентованная машина Santoni XT с гениальной технологией интарсии для эффективного производства верха обуви. Одноцилиндровая электронная вязальная машина для интарсии с четырьмя возвратно-поступательными транспортерами и двумя точками отбора — тремя техническими способами — на подачу и на направление вращения для производства изделий интарсии с воздухопроницаемыми сетчатыми зонами с амортизирующими и/или переносными стежками, связанными из рельефной махры.

Одноцилиндровая электронная вязальная машина для интарсии с четырьмя возвратно-поступательными транспортерами и двумя точками отбора — тремя техническими способами — на подачу и на направление вращения для производства изделий интарсии с воздухопроницаемыми сетчатыми зонами с амортизирующими и/или переносными стежками, связанными из рельефной махры.

Вязальная головка машины оснащена кулачками, а также специальной запатентованной системой звеньев цепи, которая позволяет подводить только предварительно выбранные иглы к кулачку петель для вязания.

Компания Santoni подала заявку на получение ряда новых патентов на машины, чтобы иметь возможность вязать цветные узоры с логотипом высокой четкости с 4 подачами, а также трехмерные узоры на одном ряду с интарсией, скульптурной махровой и переводной стежками.

Двойная жаккардовая машина OVJA 1.1 EETT компании Mayer & Cie. может использоваться для производства трикотажного верха обуви. Почти все крупные кругловязальные компании теперь имеют большие кругловязальные машины, такие как машина Mayer & Cie. OVJA 1.1 EETT, чтобы конкурировать с традиционной машиной Santoni Mec-Mor, которая в различных формах существует уже много лет, но сейчас специализируется на производстве ткани для верха обуви. Эти машины сочетают в себе двойной жаккардовый выбор на цилиндре и электронике циферблата и выбор двунаправленного переноса и могут вязать почти бесконечное количество узоров, включая структуры с отверстиями в соответствии с компаниями.

OVJA 1.1 EETT, чтобы конкурировать с традиционной машиной Santoni Mec-Mor, которая в различных формах существует уже много лет, но сейчас специализируется на производстве ткани для верха обуви. Эти машины сочетают в себе двойной жаккардовый выбор на цилиндре и электронике циферблата и выбор двунаправленного переноса и могут вязать почти бесконечное количество узоров, включая структуры с отверстиями в соответствии с компаниями.

И последнее, но не менее важное в области уткового вязания – революция прядильного вязания, которая позволяет вязать непосредственно из ровницы или ленты, а не из пакета пряжи. Mayer & Cie., немецкая компания Terrot GmbH и Pailung Machinery Mill предложили различные варианты этой технологии на выставке ITMA 2015. Хотя эти машины были в центре внимания на стендах, похоже, что в направлении их внедрения особого движения не наблюдается.

Однако одной из известных машин с новыми функциями является Spinit 3. 0 E от Mayer & Cie. Теперь эта машина также перерабатывает полиэстер, способна работать с более высокой скоростью и связана с цифровой платформой Knitlink, что делает комбинированную прядильную и вязальную машину более привлекательной. предложение. Системная концепция Spinit 3-в-1, объединяющая три процесса — прядение, вязание и очистку — в одной машине и тем самым экономящая время, пространство и энергию, получила несколько наград Mayer & Cie. Премия IKU за инновации в области климата и окружающей среды, присуждаемая через год Федеральным министерством окружающей среды (BMUB) и Федерацией немецкой промышленности (BDI). Посетители ITMA 2019наблюдал за новой «улучшенной производительностью» Spinit 3.0 E.

0 E от Mayer & Cie. Теперь эта машина также перерабатывает полиэстер, способна работать с более высокой скоростью и связана с цифровой платформой Knitlink, что делает комбинированную прядильную и вязальную машину более привлекательной. предложение. Системная концепция Spinit 3-в-1, объединяющая три процесса — прядение, вязание и очистку — в одной машине и тем самым экономящая время, пространство и энергию, получила несколько наград Mayer & Cie. Премия IKU за инновации в области климата и окружающей среды, присуждаемая через год Федеральным министерством окружающей среды (BMUB) и Федерацией немецкой промышленности (BDI). Посетители ITMA 2019наблюдал за новой «улучшенной производительностью» Spinit 3.0 E.

Трикотажные ткани Spin теперь могут быть изготовлены из толстой и тонкой пряжи, включая конструкции Ikat, что позволяет машине предлагать конструктивные особенности, а не просто экономить средства. На эту технологию можно надеяться, если бренды спортивной одежды увидят ее потенциал.

Одной из основных проблем при основовязальном производстве является количество механических изменений, которые необходимо произвести на машине для выполнения нового рисунка. в Германии Karl Mayer Textilmaschinenfabrik GmbH предлагает новую модель, которая меняется в режиме онлайн. Ее HKS 3-M-ON — первая модель HKS с тремя звеньями и электронным управлением направляющей, что позволяет мгновенно менять шаблон без каких-либо механических модификаций и без задержек в производстве. Оператору нужно только загрузить необходимую информацию из защищенного облака на машину, и новый дизайн ткани может быть немедленно создан. Во времена быстро меняющихся требований рынка важно иметь возможность быстро реагировать на такие требования и иметь доступ к библиотеке дизайнов, где раньше было невозможно изготовление небольших тиражей.

Карл Майер также представил новое поколение технологии основы трикотажа. Технология двойного игловодителя открывает новую главу, предлагая, помимо обычных 3D прокладочных тканей, новые 4D-KNIT.SOLUTIONS, производимые на RDPJ 6/2 EL.

Оригинальное расположение стержней и техническая конфигурация в сочетании с разработанной Карлом Майером высококачественной пьезожаккардовой технологией позволяют этой двойной игольной машине открывать новое измерение производства тканей с разнообразным податливым рисунком на обеих сторонах ткани. 3D-мотивы могут быть совершенно разными по форме, расположению и высоте. Возможны небольшие и плоские рельефы или глубокие и объемные формы с амортизацией. Кроме того, дизайн может содержать свободно расположенные отверстия, что дает еще больше возможностей. Отверстия можно использовать для направленного потока воздуха или световых эффектов.

Будущее за вязанием основы для вязания основы. Rascheltronic®, линия RSJ от Karl Mayer, представляет собой серию высокоскоростных жаккардовых рашельных машин для производства эластичных и неэластичных тканей с жаккардовым рисунком. Эти высокоскоростные жаккардовые рашель-машины включают в себя жаккардовые узоры, которые позволяют обрабатывать практически неограниченный диапазон дизайнов с использованием электронной направляющей. Компьютерное управление позволяет выполнять быструю смену притирки и длительные повторы на готовых тканях, а также позволяет включать в ткань функциональные зоны.

Эти машины захватывают рынок. Инновационные, основовязанные, бесшовные компоненты могут быть изготовлены в одной последовательности, без швов, для пальцев ног, пальцев и даже головы. Их можно использовать в функциональной спортивной одежде, нижнем белье, чулочно-носочных изделиях и модной верхней одежде.

Пример спортивного бюстгальтера от Karl Mayer, состоящего из различных функциональных зон без разрывающих швов — зоны из прочной ткани для поддержки, зоны с высокой эластичностью для свободы движений и сетчатые структуры там, где необходима воздухопроницаемость.

Стоит отметить, что применение данных изделий актуально только в тех ситуациях, когда в процессе заливки бетонного раствора, никто не будет стоять на армирующем каркасе. Ходить по нему, тем более, запрещается. Это единственная уязвимость, которая является недостатком перед использованием проволоки.

Стоит отметить, что применение данных изделий актуально только в тех ситуациях, когда в процессе заливки бетонного раствора, никто не будет стоять на армирующем каркасе. Ходить по нему, тем более, запрещается. Это единственная уязвимость, которая является недостатком перед использованием проволоки. Вязальный крючок, в свою очередь, ставим в правую ладонь.

Вязальный крючок, в свою очередь, ставим в правую ладонь.