Виброгалтовочная установка: Виброгалтовочная установка лотковая. Галтовка ВУЛ

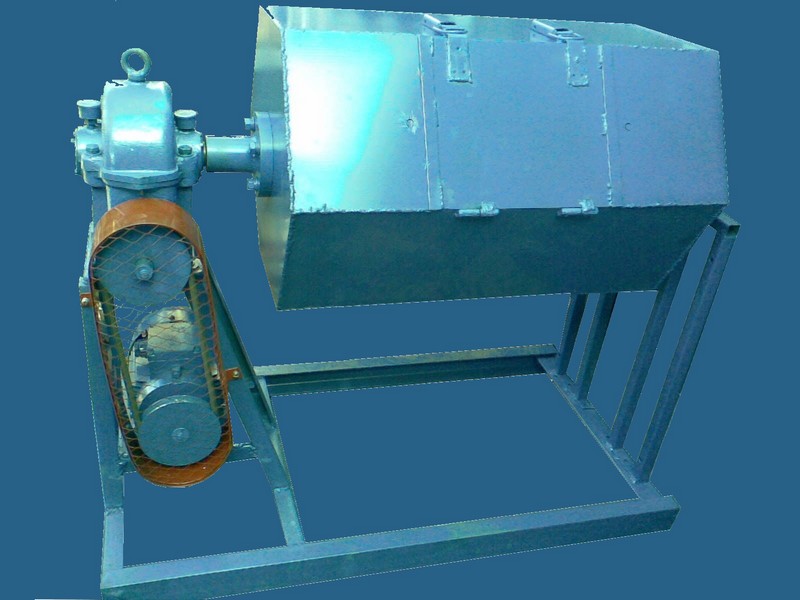

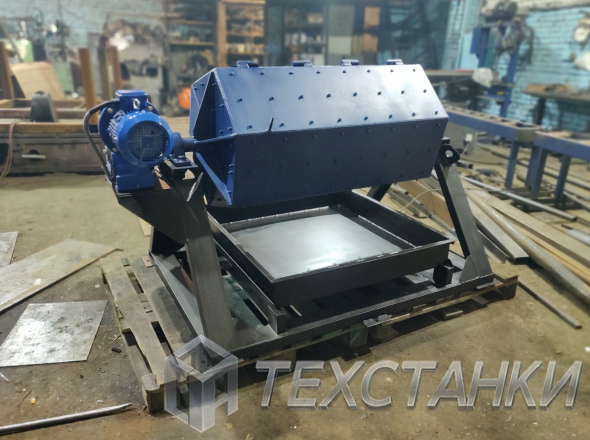

Дробеметная установка галтовочная барабанного типа УИД-3110

| Очистка со всех сторон | да |

| Напряжение питания, В/Гц | 380/50 |

| Мощность установки, кВт | 9,7 |

| Производительность вентиляции, м3/час | 800 |

| Расчетная производительность, т/час | 1 |

| Максимальная загрузка в камеру очистки, кг | 300 |

| Максимальная масса одного очищаемого изделия. кг | 15 |

Дробеметная установка барабанного типа УИД-3110 – это промышленная машина, которая используется для выполнения разнообразных работ по очистке металлических изделий в короткие сроки. Модель известна своим качеством, производительностью, долговечностью, эффективностью и долгим сроком службы; проверяется на предельных параметрах перед отправкой.

Барабанный дробемет УИД-3110 обрабатывает несколько деталей россыпью размером от малого до среднего (не более 15 кг). Оператор загружает детали на прочный перфорированный ремень, закрывает загрузочную дверцу, устанавливает таймер и нажимает кнопку запуска.

Производительность УИД-3110 позволяет обрабатывать

Благодаря своей специальной конструкции дробеметная установка барабанного серии УИД-3110 обеспечивает всестороннюю дробеструйную обработку поверхностей, выдавая производительность среднего уровня. Изделие установлено на прочную массивную платформу. Одним из главных элементов сборки является рабочая камера с горизонтальной осью вращения. Одно из её преимуществ заключается в том, что камера полностью изготовлена из износостойкой стали без швов, в результате чего обеспечивается высокая прочность и недорогое техническое обслуживание. Полость запирается такой же прочной дверью, её фиксация выполняется на четыре точки. Ровное вращение барабана делает чистку деталей очень однородной. Крутящий момент обеспечивается мощным мотор-редуктором. Внешняя часть барабана имеет два замкнутых обода, которые создают некий аналог рельсов. Эти рельсы ставятся на колесные мосты по бокам опорной плиты, за счет чего создается поддержка камеры внизу и обеспечивается ее вращение. Колесо с крыльчаткой является вторым основным элементом сборки, оно выбрасывает абразив на детали, помещенные в камеру. Энергия электродвигателя в преобразуется кинетическую абразивную энергию путем вращения турбинного колеса. В конструкцию входит собственный пылесборник, поэтому место установки не ограничено наличием вентиляционных трубопроводов в цеху.

Изделие установлено на прочную массивную платформу. Одним из главных элементов сборки является рабочая камера с горизонтальной осью вращения. Одно из её преимуществ заключается в том, что камера полностью изготовлена из износостойкой стали без швов, в результате чего обеспечивается высокая прочность и недорогое техническое обслуживание. Полость запирается такой же прочной дверью, её фиксация выполняется на четыре точки. Ровное вращение барабана делает чистку деталей очень однородной. Крутящий момент обеспечивается мощным мотор-редуктором. Внешняя часть барабана имеет два замкнутых обода, которые создают некий аналог рельсов. Эти рельсы ставятся на колесные мосты по бокам опорной плиты, за счет чего создается поддержка камеры внизу и обеспечивается ее вращение. Колесо с крыльчаткой является вторым основным элементом сборки, оно выбрасывает абразив на детали, помещенные в камеру. Энергия электродвигателя в преобразуется кинетическую абразивную энергию путем вращения турбинного колеса. В конструкцию входит собственный пылесборник, поэтому место установки не ограничено наличием вентиляционных трубопроводов в цеху.

Дробемет барабанного типа УИД-3110 оснащается программируемым логическим контроллером и операционным блоком с цветным сенсорным экраном (опция). Предусмотрена панель со всеми элементами управления.

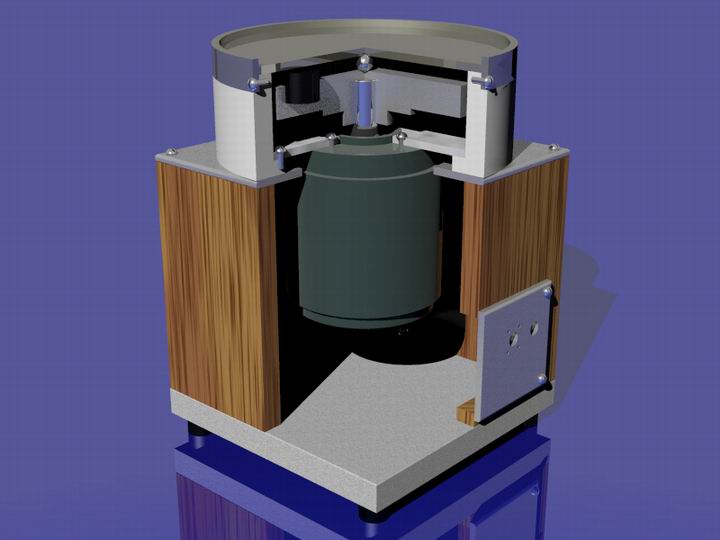

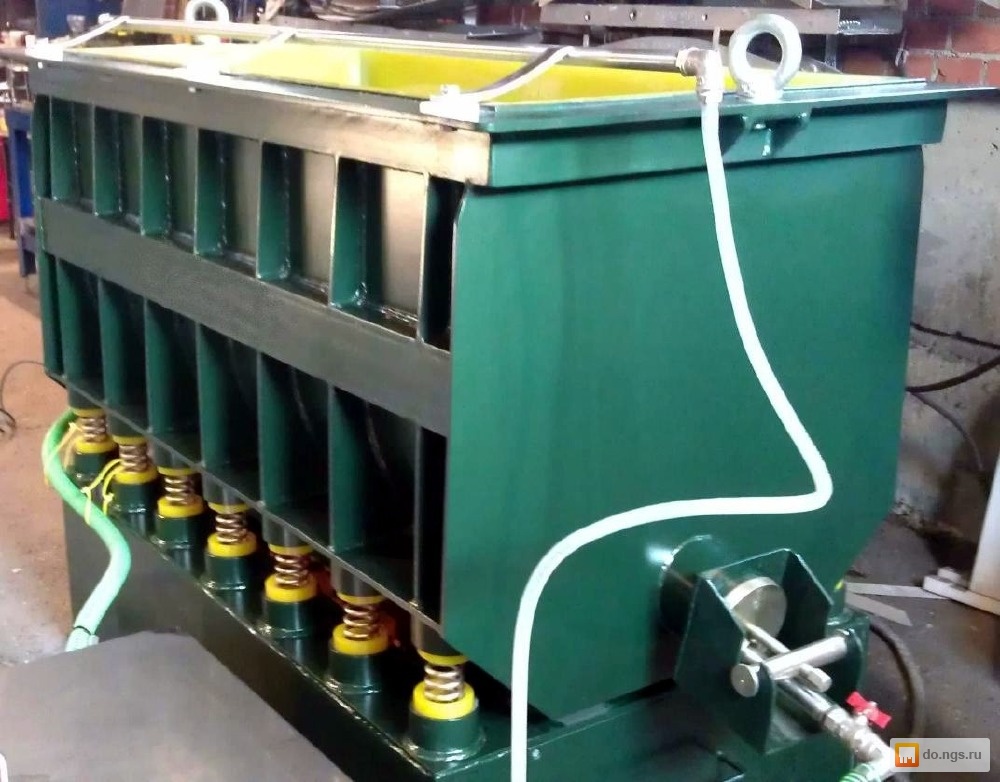

Вибрационные установки Лотковые (от 15 до 2200 литров)

Главная страницаВибрационные установки Вибрационные установки — лотковые (от 15 до 2200 литров)

| Тип вибра- ционного сепаратора |

Общий объем (литры) |

Толщина покрытия (мм) |

Мощность (кв) |

Напряжение (3 фаз) |

Обороты (об\мин) |

Вес (кг) |

| VKTO 450 | 439 | 15-25 | 3 | 380/50 | 1500 | 560 |

| Габариты | A |

B |

C |

D |

E |

F |

G | H | J |

| VKTO 450 | 1520 | 620 | 360 | 1340 | 870 | 510 | 620 | 1300 |

| Тип вибра- ционного сепаратора |

Общий объем (литры) |

Толщина покрытия (мм) |

Мощность (кв) |

Напряжение (3 фаз) |

Обороты (об\мин) |

|

| VKT 15 | 16,2 | 15-20 | 0,37 | 380/50 | 1500 | 65 |

| VKT 50 | 51 | 15-20 | 0,75 | 380/50 | 1500 | 150 |

| VKT 100 | 99 | 15-20 | 1,1 | 380/50 | 1500 | 300 |

| VKT 200 | 201 | 15-20 | 1,5 | 380/50 | 1500 | 510 |

| VKT 300 | 296 | 2,2 | 380/50 | 1500 | 710 | |

| VKT 500 | 504 | 20-25 | 5,5 | 380/50 | 1500 | 1060 |

| VKT 800 | 811 | 20-25 | 7,5 | 380/50 | 1500 | 1400 |

| VKT 1000 | 1038 | 20-25 | 2*5,5 | 380/50 | 1500 | 2120 |

| VKT 1600 | 1587 | 25-30 | 2*7,5 | 380/50 | 1500 | 2690 |

| 2189 | 25-30 | 2*7,5 | 380/50 | 1500 | 3250 |

| Габариты | A |

B |

C |

D |

E |

F | G | H | J |

| VKT 15 | 690 | 290 | 570 | 300 | 540 | 370 | 180 | 200 | 500 |

| VKT 50 | 910 | 370 | 700 | 300 | 760 | 450 | 260 | 300 | 720 |

| VKT 100 | 1090 | 440 | 780 | 300 | 940 | 520 | 320 | 380 | 900 |

| VKT 200 | 1300 | 520 | 895 | 300 | 1140 | 600 | 400 | 500 | 1100 |

| VKT 300 | 1550 | 580 | 970 | 320 | 1400 | 680 | 440 | 550 | 1340 |

| VKT 500 | 1720 | 740 | 1050 | 320 | 1560 | 820 | 600 | 620 | 1500 |

| VKT 1000 | 1820 | 860 | 1320 | 400 | 1660 | 940 | 700 | 800 | 1600 |

| VKT 1600 | 3370 | 970 | 300 | 2030 | 1080 | 750 | 850 | 1800 | |

| VKT 1200 | 370 | 1140 | 1400 | 300 | 2300 | 1250 | 880 | 1000 | 2000 |

| VKT 2200 | 3820 | 1260 | 1520 | 300 | 2500 | 1370 | 100 | 1100 | 2200 |

Dim lights

Vibra Finish — Эксперт по вибрационной отделке

Комплексное решение: все в одном месте

Vibra Finish работает на 4 заводах. Мы предоставляем нашим клиентам комплексное обслуживание: новое и бывшее в употреблении оборудование, производственная отделка, носители и компаунды, услуги по восстановлению, упаковка, сортировка и легкая сборка, а также потенциал с добавленной стоимостью.

Мы предоставляем нашим клиентам комплексное обслуживание: новое и бывшее в употреблении оборудование, производственная отделка, носители и компаунды, услуги по восстановлению, упаковка, сортировка и легкая сборка, а также потенциал с добавленной стоимостью.

Вибрационная отделка, в отличие от ручной полировки, полировки, опиловки, обвязки, не слишком зависит от навыков оператора. Наоборот, это метод массовой отделки, обеспечивающий безопасность и единообразие партии. Детали обычно загружаются навалом для длительного периодического процесса или непрерывно подаются в вибрационную машину для сотовой производственной системы. В чаше используются среды различного состава и размера. Вибрационное действие заставляет носитель действовать как тысячи маленьких файлов, очищающих части. Соединение используется для облегчения очищающего/финишного действия носителя. Амплитуда и частота вибрации могут варьироваться для контроля отделки деталей. В чашеобразной машине угол между грузами можно варьировать, чтобы контролировать соотношение между поступательным движением и вибрационным движением. Этот процесс обычно используется для удаления заусенцев, полировки, удаления окалины, очистки, радиуса и улучшения качества поверхности. Он идеально подходит для финишной обработки деталей перед покраской, гальванопокрытием, термообработкой, анодированием, нанесением покрытий, а иногда является идеальной окончательной отделкой… Vibra Finish.

Этот процесс обычно используется для удаления заусенцев, полировки, удаления окалины, очистки, радиуса и улучшения качества поверхности. Он идеально подходит для финишной обработки деталей перед покраской, гальванопокрытием, термообработкой, анодированием, нанесением покрытий, а иногда является идеальной окончательной отделкой… Vibra Finish.

Кто такой Vibra Finish?

1 Первые дни…

Компания Vibra Finish была основана в 1972 году как производственное предприятие по отделке. В 1973 году мы начали производство собственной линии вибрационных отделочных машин. В 1994 году мы открыли второй производственный отделочный цех. Vibra Finish получила сертификат ISO-9001 в 1995 году. В 1996 году был добавлен новый склад. В 1999 году машиностроительное производство переехало в более крупное здание, а возможности производственной отделки были расширены.

2 ИСО-9001:2015 | IATF 16949:2016

Vibra Finish теперь соответствует стандарту ISO-9001:2015 | Сертификат IATF 16949:2016. Vibra Finish начала предлагать круглосуточное обслуживание 7 дней в неделю для удовлетворения спроса, имея более 120 машин на четырех (4) производственных площадках. В 2001 г. продажи оборудования вышли на международный уровень, и компания продала ее в США, Канаду, Европу, Южную Америку, Индию, Японию, Филиппины и Южную Африку.

3 Обеспечение качества

Как сертифицированная компания, зарегистрированная в соответствии со стандартом ISO-9001:2015, Vibra Finish гарантирует, что все детали обрабатываются на основе процесса, одобренного заказчиком. После того, как заказчик утвердил образцы, для оператора создаются четкие письменные инструкции. Первые/последние образцы вместе со сравнительными одобренными деталями гарантируют получение единообразных и стабильных результатов на протяжении всего процесса. Все части сфотографированы в цифровом виде и объединены с записью технологической информации для идентификации и безопасности.

Все части сфотографированы в цифровом виде и объединены с записью технологической информации для идентификации и безопасности.

4 Лаборатория обработки образцов | Разработка процесса

Vibra Finish может обработать ваши образцы в нашей лаборатории обработки образцов. Позвольте нашему опыту найти решение распространенных проблем, таких как ржавчина, окалина при термообработке, заусенцы, шероховатые поверхности, зазубренные края, замасленные/замасленные детали. Наши методы отделки поверхности гарантируют, что ваши детали готовы к покрытию, покраске и/или сборке.

В нашей испытательной лаборатории мы проверяем параметры обработки ваших деталей в реальных условиях. Мы определяем правильный тип и размер машины для производственной мощности, составов, а также правильную форму, тип и качество среды. При необходимости мы разрабатываем новые методы или процессы. Короче говоря, мы приведем все в действие, чтобы ваши продукты могли сравниться с лучшими на рынке.

Невероятная вычислительная мощность в сочетании с высочайшей приверженностью делу

Vibra Finish предлагает круглосуточное обслуживание 7 дней в неделю для удовлетворения спроса с более чем 120 станками на четырех заводах. В 2001 г. продажи оборудования вышли на международный уровень, и компания продала ее в США, Канаду, Европу, Южную Америку, Индию, Японию, Филиппины и Южную Африку.

Общие сведения о вибрационной отделке: часть 2 из 4: среда

1. ТЕТРАЭДР ВЗАИМОЗАВИСИМОСТИ показывает тесную взаимосвязь оборудования, среды, составного раствора и частей.

5. ЭФФЕКТ полоскания с ингибиторами и без них. А — часть выходит из вибратора, покрытая раствором соединения; Б — деталь промыта в «чистой» воде; C, промытая водой часть погружена в ингибитор; D, часть, покрытая раствором соединения, была погружена непосредственно в раствор ингибитора без промывки водой.

3. ВЛИЯНИЕ поверхностного натяжения на концентрацию ПАВ. В точке «Х» достигается пороговая или минимальная концентрация, при которой можно использовать ПАВ.

4. ВЛИЯНИЕ расхода раствора компаунда на скорость резания металла и износ среды.

2. ВЛИЯНИЕ жесткости воды на состав растворов соединений. «H» обозначает ингредиенты, регулирующие жесткость воды; «С» ингредиенты, очищающие металл; и «I» ингибиторы коррозии.

Предыдущий Следующий

Среда, используемая для вибрационной отделки, обсуждалась в Части I. Мы показали, что среда, составной раствор, детали и оборудование настолько взаимозависимы, что если одна из них выйдет из строя, процесс выйдет из строя. Теперь давайте посмотрим на составной раствор и посмотрим, как он соотносится с другими завершающими массами элементами, образующими «Тетраэдр взаимозависимости» (рис. 1).

Теперь давайте посмотрим на составной раствор и посмотрим, как он соотносится с другими завершающими массами элементами, образующими «Тетраэдр взаимозависимости» (рис. 1).

Водный раствор соединения

Правильное использование водных растворов соединения будет обсуждаться в пяти разделах: раствор соединения и его функции; сложный раствор и среда; составной раствор и оборудование; составной раствор и части; и сложный раствор и люди.

Составной раствор и его функции. Как упоминалось в Части I, раствор соединения является наименее понятной частью процесса массовой отделки и чаще всего ею злоупотребляют. Это хорошее место для поиска в первую очередь, когда возникают проблемы.

Составные функции решения. Раствор соединения выполняет следующие функции:

- Контроль pH, пенообразования и жесткости воды.

- Влажные поверхности.

- Эмульгирует жирные почвы.

- Удаление потускнения или накипи.

- Цвет элемента управления.

- Подвесные грунты.

- Контроль смазывающей способности.

- Предотвращает коррозию.

- Обеспечьте охлаждение.

- Быть экологически безопасным.

Контроль рН. pH является мерой кислотности или щелочности водного раствора. рН 7 указывает на то, что раствор является нейтральным — ни кислым, ни щелочным. pH 1 или 2 указывает на сильную кислотность. Высокие значения — 13 или 14 — указывают на то, что он сильно основной или щелочной. pH представляет собой систему измерения в логарифмической шкале. Другими словами, раствор с pH 3 в десять раз более кислый, чем раствор с pH 4, и в 100 раз сильнее, чем pH с pH 5.

pH раствора легко измерить с помощью индикаторной бумаги или инструментов. Растворы с очень высоким или очень низким pH вызывают коррозию для людей и опасны при прикосновении.

Не подвергайте кожу, глаза или рот воздействию таких материалов. Внимательно следуйте инструкциям формы OSHA-20.

Многие соединения «забуферены», чтобы предотвратить большие изменения рН. Термин «контроль pH» может быть неправильным, поскольку хороший раствор соединения должен заботиться о себе сам.

Термин «контроль pH» может быть неправильным, поскольку хороший раствор соединения должен заботиться о себе сам.

Растворы для финишной обработки массы варьируются от 1 до 14. Хотя все они полезны, самые популярные находятся в диапазоне от 4 до 14.

Контроль количества пены. Некоторое количество пены необходимо в большинстве случаев, особенно при очистке. Пена удерживает раствор на поверхности деталей и сред. Без пены технологические циклы значительно удлиняются или очистка просто не происходит.

С другой стороны, слишком много пены убивает работу вибрационной машины. Он настолько эффективно амортизирует массу, что резка может буквально остановиться. Однако в вращающихся или центробежных барабанах, которые не зависят от передачи энергии от стенки машины, пена просто смягчает действие. Бочка, доверху заполненная пеной, является обычным явлением при полировке или очистке. Пена смягчает действие.

Некоторые пластиковые носители образуют значительное количество пены при работе с простой водой или непенящимися составами.

Жирные загрязнения могут сбить с толку лучшие составные чистящие средства. Эти маслянистые материалы обладают способностью пеногасить чистящие растворы, фактически удаляя составной раствор с той части, которую он больше не может очищать! Очистка требует этого контакта раствора и почвы.

Чрезмерная пена неаккуратна, обычно не нужна и снижает моральный дух. Пена проводит массовую отделку в глубине завода, где ее никто не видит. Результат? Всем всеравно. Страдают затраты, качество и личное удовлетворение.

Контроль жесткости воды. В Соединенных Штатах жесткость воды варьируется от очень низкой (один гран на галлон или 17 частей на миллион) до высокой, более 30 гран на галлон или более 513 частей на миллион. А коммунальное водоснабжение часто сильно отличается от воды для растений, поступающей из колодца в том же районе.

Эти большие различия в твердости создают нагрузку на решение, поскольку оно должно пытаться уравнять различия. На рис. 2А мы видим идеальное соответствие между раствором и водой и технологическим процессом. Сырье хорошо подходит для нужд процесса. Раствор соединения «А» в воде подходит для подачи воды с концентрацией 40 частей на миллион, с достаточным количеством «Н», сырья, используемого для обеспечения жесткости. Сырье «С» для очистки и «1» для ингибитора также используется хорошо.

Сырье хорошо подходит для нужд процесса. Раствор соединения «А» в воде подходит для подачи воды с концентрацией 40 частей на миллион, с достаточным количеством «Н», сырья, используемого для обеспечения жесткости. Сырье «С» для очистки и «1» для ингибитора также используется хорошо.

Теперь компания переходит на колодезную воду с концентрацией 120 частей на миллион, чтобы уменьшить обратные выбросы в канализацию. Теперь прочность раствора должна быть увеличена втрое, как показано на рис. 2В, чтобы обеспечить достаточную «Н» для тройной твердости. Но, как уже отмечалось, в настоящее время существует большой избыток «С» и «И».

На рис. 2C новое соединение было разработано для нового применения. Все сырье снова сбалансировано. Нет отходов. Продукт, соединение «Б», более экономичен в использовании.

Хотя эта концепция немного идеализирована, она действительна. Это также помогает объяснить, почему у производителей массовых отделочных смесей есть из чего выбирать.

Влажные поверхности. Если составной раствор не будет «смачиваться» или растекаться по очищаемой поверхности, он не будет хорошо очищаться.

Если составной раствор не будет «смачиваться» или растекаться по очищаемой поверхности, он не будет хорошо очищаться.

Возьмите каплю раствора в рабочей концентрации. Нанесите его на очищаемую поверхность. Если вода собирается в пузыри, как вода на капоте вашего вощеного автомобиля, значит, она не смачивает поверхность. Он не может очистить его. С другой стороны, если он вытекает и растекается по поверхности, у него есть шанс очистить эту поверхность.

Как мы увидим ниже, смачивание сильно зависит от концентрации. Обязательно всегда сначала проверяйте концентрацию.

Эмульгировать жирные почвы. Эмульгирование — это процесс окружения очень маленьких капелек масла поверхностно-активным веществом, так что маслолюбивый конец поверхностно-активного вещества прилипает к маслу, а водолюбивый — к воде. Это удерживает масло в воде и позволяет раствору уносить масло с собой. Эмульсия, образованная таким образом, может быть стабильной в течение длительного времени или только в течение очень короткого периода времени.

На рис. 4 показана типичная кривая зависимости поверхностного натяжения поверхностно-активного вещества от концентрации. Эта кривая говорит нам о том, что в какой-то момент (показан стрелкой) активность поверхностно-активного вещества максимальна — оно может функционировать наилучшим образом. Эта «пороговая» концентрация необходима для очистки. Даже при чуть меньшем этом значении мы можем вообще не получить никакой очистки.

Когда маслянистые загрязнения эмульгируются, они не могут легко откладываться на других поверхностях, таких как футеровка машины или на носителе. Темная полоса чуть выше уровня нагрузки в вашем вибраторе означает, что почва повторно откладывается на футеровке. Вы можете поспорить, что очистка в этом случае незначительна.

Физическое воздействие повышает скорость и стабильность эмульгирования. Поскольку вибрационные очистители являются отличными «скрубберами», они хорошо чистят. Средства массовой информации постоянно воздействуют на почву, позволяя иногда маргинальным уборщикам «сойти с рук».

На рис. 2 показан эффект утроения жесткости воды. Если мы увеличим удаляемую почву, эффект будет аналогичным. Не хватило бы «С» для эмульгирования избытка почвы. Имеет смысл не допускать избытка масел и смазок в процесс, не так ли? Экономит и деньги!

Удаление потускнения или накипи. Растворы соединений как с высоким, так и с низким pH могут химически воздействовать на потускнение и накипь, удаляя их. Эти оксиды металлов затемняют поверхности и снижают отражательную способность.

Сильнощелочные растворы удаляют ржавчину или окалину с некоторых стальных поверхностей. Эти щелочные растворы могут давать очень светлые, отбеленные металлические поверхности. Сильнокислотные растворы энергично воздействуют на ржавчину и другие оксиды металлов. К сожалению, они также атакуют основной металл, если раствор не ингибирован должным образом.

Подвесные грунты. Загрязнение, удаленное или образовавшееся во время процесса, может повторно откладываться на деталях, на среде и/или на футеровке камеры. Это особенно проблематично, когда среда не может достичь всех поверхностей деталей. Это также вредно при длительных циклах и при обработке некоторых алюминиевых сплавов пластиковыми средами. Усугубляет проблему чрезмерно жесткая вода. Как это преодолеть? Сообщите своему поставщику. У него должен быть состав, препятствующий этому.

Это особенно проблематично, когда среда не может достичь всех поверхностей деталей. Это также вредно при длительных циклах и при обработке некоторых алюминиевых сплавов пластиковыми средами. Усугубляет проблему чрезмерно жесткая вода. Как это преодолеть? Сообщите своему поставщику. У него должен быть состав, препятствующий этому.

Контроль смазывающей способности. В течение многих лет считалось, что для полировки или осветления детали раствор должен быть скользким. Это часто имеет место в вращающихся стволах. Однако в вибрационном оборудовании чрезмерное проскальзывание приводит к полной остановке. Тяга теряется. Носитель перестает вращаться, и с деталями ничего не происходит. Помните, что это очень глупые машины. Когда вращение замедляется или останавливается, то же самое происходит. Это обязательно!

Однако полностью исключать смазывающую способность не следует. Точно так же, как некоторое количество масла способствует резанию лезвия станка, некоторая смазывающая способность раствора соединения способствует резанию так называемых составов для «удаления заусенцев». Слишком много смазывающей способности останавливает резку, но небольшое количество улучшает ее.

Слишком много смазывающей способности останавливает резку, но небольшое количество улучшает ее.

Цвет элемента управления. Окрашивание или потемнение деталей при виброобработке вызвано окислением или пропиткой грязью. Чем светлее поверхность, тем она чище. Высокощелочные соединения «обесцвечивают» поверхности и иногда придают им более насыщенный вид. Кислотные соединения иногда дают слишком очистить поверхность.

Ингибирует коррозию. В процессе, который использует воду, тщательно смешивает ее с воздухом, а затем наносит эту смесь на поверхность химически чистых металлов, должна произойти коррозия . Единственный способ остановить его — включить в раствор соединения ингибитор («I» на рис. 2). Однажды начавшись, коррозию нелегко остановить.

Некоторые ингибиторы эффективны для черных (железосодержащих) металлов, тогда как другие более эффективны для цветных металлов (не содержащих железо). Всем известно, что чугун ржавеет. То же самое относится и к другим черным металлам, таким как порошковое железо, горячекатаная и холоднокатаная сталь, а также к пластичным или закаленным сталям. Цветные металлы, такие как алюминий, латунь, медь, магний, цинк и некоторые «нержавеющие» марки не ржавеют, но могут окисляться.

Цветные металлы, такие как алюминий, латунь, медь, магний, цинк и некоторые «нержавеющие» марки не ржавеют, но могут окисляться.

Ингибиторы (рис. 3) часто необходимы в «пороговых» концентрациях. Используйте минимальные значения, рекомендованные производителем. И имейте в виду, что активный ингредиент ингибитора расходуется по мере продолжения обработки. Так что используйте достаточно, чтобы преодолеть истощение.

Обеспечить охлаждение. Если бы вибрационный процесс работал всухую, трение быстро привело бы к высоким температурам. Раствор охлаждает массу носителя и деталей. Низкие скорости потока не так быстро отводят тепло. Затем происходит дополнительное окисление. Повышенная температура требуется редко, даже при серьезных проблемах с очисткой.

Быть экологически безопасным. Сегодня все растворы должны быть сделаны из «биоразлагаемых» ПАВ, которые разлагаются так, что их пенообразующие свойства вскоре естественным образом снижаются до приемлемого уровня в потоке. Некоторые растворы должны покидать установку в определенных пределах pH, или с максимальным содержанием масла, или с максимальной мутностью, или с максимальным содержанием металлов. Может потребоваться разрушение эмульсии и снятие масла. pH легко регулируется автоматическим титрованием. А тяжелые металлы или твердые частицы, вызывающие мутность, можно уменьшить путем регулирования pH, окисления, восстановления, флокуляции и других химических обработок.

Некоторые растворы должны покидать установку в определенных пределах pH, или с максимальным содержанием масла, или с максимальной мутностью, или с максимальным содержанием металлов. Может потребоваться разрушение эмульсии и снятие масла. pH легко регулируется автоматическим титрованием. А тяжелые металлы или твердые частицы, вызывающие мутность, можно уменьшить путем регулирования pH, окисления, восстановления, флокуляции и других химических обработок.

Составной раствор и среда

Скорость потока раствора влияет на скорость резки. Эти отношения не исчезнут. Это факт.

Тип соединения влияет на форму кривой на рис. 4. Соединения с высокой смазывающей способностью сглаживают кривую, опуская ее центр. Продукты с высоким содержанием пены делают то же самое. Некоторые соединения химически воздействуют на связующее вещество и увеличивают износ носителя.

Составы для удаления заусенцев предназначены для облегчения резки в вибрационном оборудовании. Они делают это, контролируя следующее:

- Чистота.

Они должны делать хорошие чистящие растворы, чтобы поддерживать чистоту носителя. Когда допускается наличие грязи, образуется шлам, и скорость резания снижается. Части становятся темнее.

Они должны делать хорошие чистящие растворы, чтобы поддерживать чистоту носителя. Когда допускается наличие грязи, образуется шлам, и скорость резания снижается. Части становятся темнее. - Контроль пенообразования. Это важно. Слишком много пены замедляет действие среды. Слишком мало, и решение не сможет выполнять свои функции.

- Коррозия. Необходимо устранить коррозию. Ингибитор не обязательно должен быть слишком сложным, но его преимущества намного перевешивают небольшую стоимость.

- Смазывающая способность. Не слишком много, иначе стрижка остановится полностью.

Составы для удаления заусенцев не содержат абразивов, способствующих резанию. Абразивы значительно ускоряют разрушение среды и неэффективны.

Самое важное, что следует помнить об отношениях медиа-решения, это то, что когда они выходят из равновесия, проблемы, которые они вызывают, возникают очень медленно. Это дает ложное чувство безопасности тем, кто делает такие вещи, как снижение расхода смеси, чтобы «уменьшить количество отходов». Из-за продолжительного времени лудильщику часто бывает трудно вспомнить, что он делал.

Из-за продолжительного времени лудильщику часто бывает трудно вспомнить, что он делал.

Составной раствор и оборудование

Раствор не должен воздействовать на оборудование. Он не должен разъедать его, засорять или иным образом мешать работе механизма. При использовании кислотных составов для удаления накипи требуется специальное коррозионностойкое оборудование. Подойдет не любая старая машина.

Виды комбикормов. Важны три основных типа систем подачи раствора: периодическая, рециркуляционная и проточная.

Пакет. Это самая простая система. Используется в бочках и вибраторах без дренажа. Один просто загружает компаунд и воду, запускает процесс, а затем промывает. Другие соединения или тот же самый можно перезаряжать по желанию.

Рециркуляция. Смешайте раствор в резервуаре и закачайте его в процесс, позволив ему слиться обратно в резервуар для повторного использования. Звучит эффективно, но высокая производительность грунта при вибрационной отделке создает серьезные проблемы с загрязнением. От первого до последнего раза, когда раствор рециркулировал через машину, он никогда не повторялся дважды. С каждым разом становилось все грязнее. Активные вещества постепенно расходуются. Позже в цикле откладывается больше почвы, чем удаляется. Сложная циркуляция никогда не обеспечит стационарных условий.

От первого до последнего раза, когда раствор рециркулировал через машину, он никогда не повторялся дважды. С каждым разом становилось все грязнее. Активные вещества постепенно расходуются. Позже в цикле откладывается больше почвы, чем удаляется. Сложная циркуляция никогда не обеспечит стационарных условий.

Проточный. Эта система закачивает свежий раствор в машину, позволяет ему действовать, а затем сливает его.

Проточные растворы обычно содержат от 0,5 до одной унции/гал (0,4–0,8 проц или 4–8 мл/л). Они очень разбавлены и очень экономичны. При расходе 1 ½ галлона на кубический фут в час машина объемом 10 кубических футов использует 15 галлонов в час. В этой воде будет 7 ½-15 унций концентрата соединения. Для использования галлона концентрата потребуется от 8 ½ до 17 часов (2-4 ½ часа на литр).

Соединение проточного типа означает, что детали пропускают только чистую среду. Решение всегда одинаковой силы. Детали тоже чистые. Отстойника для очистки нет. Поток уменьшает горе и экономит деньги в долгосрочной перспективе.

Методы добавления соединения. Популярны три метода добавления соединений: ручной, периодическое предварительное смешивание и автоматический.

При ручной процедуре вы вводите состав и воду вручную с помощью мерного стакана или другого калиброванного контейнера.

При периодическом предварительном смешивании раствор хранится в резервуаре, где он смешивается перед закачкой в машину. Резервуар можно заправлять вручную или автоматически, если имеются насос-дозатор смеси и поплавковые выключатели уровня.

Автоматическое добавление использует дозирующий насос и ротаметр для измерения расхода воды. Это самая дешевая система, занимает минимум места (без резервуара) и требует минимального обслуживания (меньше деталей). Поскольку это работает так хорошо, это рекомендуется.

Во многом благодаря тому, что автоматическая система дозирования работает так хорошо, жидкие соединения используются во все возрастающих объемах. Жидкости позволяют использовать большое разнообразие сырьевых материалов и, как следствие, чрезвычайно экономичны.

Составной раствор и детали

На рис. I мы видели, что связь между составным раствором и частями говорит о «чистоте, цвете, коррозии, скорости».

Чистота. Поверхностно-активные вещества и детергенты, входящие в состав составных растворов, удаляют органические остатки, разрыхленные под действием чистящего средства. Эмульгирование масел — очень избирательный процесс. Поэтому очистка также очень избирательна. Нефтяных почв очень много. Для их эффективного удаления требуется почти такое же количество уборщиков.

Если после этого процесса ваши детали не являются чистыми, сначала проверьте скорость потока и концентрацию. Самый лучший очиститель в мире ничего не сделает при слишком низкой концентрации. На рис. 3 показано, почему необходимо поддерживать пороговые концентрации. Второй , если очистки по-прежнему недостаточно, попробуйте другие чистящие составы. Возможно, вам потребуется предоставить вашему поставщику образец ваших масел для лабораторного скрининга. Одновременно дайте ему образец воды. Эти образцы сэкономят много проб и ошибок на вашем заводе.

Одновременно дайте ему образец воды. Эти образцы сэкономят много проб и ошибок на вашем заводе.

Факторы, влияющие на очистку, включают тип и количество загрязнений; составной тип; концентрация соединения; температура; загрязнение раствора; волнение; время; и полоскание.

Поскольку большинство из этих пунктов уже были рассмотрены в другом месте, нам нужно только просмотреть их.

Тип и количество почвы. Очевидный. Или это должно быть уже сейчас. Не допускайте попадания в процесс загрязнений, за удаление которых вы не хотите платить! Избыток почвы стоит денег. Если вы знаете, какая грязь должна быть удалена, можно выбрать лучшую формулу чистящего средства и использовать ее в более низких концентрациях.

Тип соединения и концентрация. Как уже отмечалось, избирательность реальна. Порог отличается для разных продуктов.

Температура. Более высокие температуры помогают снизить вязкость тяжелых масел и смазок. Однако превосходная очистка, доступная в вибрационных процессах, обычно компенсирует потребность в нагреве, и поэтому эти процессы экономят энергию !

Загрязнение. Повышен с рециркуляцией; устраняется проточными системами.

Повышен с рециркуляцией; устраняется проточными системами.

Время. Обычно очень короткие, порядка десяти минут. Еще немного, и почва загоняется обратно в детали.

Промывка. Субъект сам по себе. Но давайте будем уверены в одном: никогда не промывайте в простой воде! Используйте ингибитор! На рис. 5 показана серия сечений поверхности металла и пленки жидкости над ней. На 5А показана относительно тонкая пленка раствора соединения, когда деталь выходит из процесса. Точками показано количество ингибитора в растворе.

На рис. 5В показана пленка после «хорошего» промывания водой. Это толстая пленка воды, практически не содержащая ингибитора. Коррозия должна начаться, если она может! В 5C мы видим, что происходит после ингибирования этой промытой водой части. Ингибитор не может легко проникнуть через эту толстую пленку воды в обычное допустимое время. Вода просто разбавляет концентрацию ингибитора. Остается относительно толстая, плохо ингибируемая пленка. Коррозия может и часто продолжается.

На 5D мы наблюдаем, что произошло с деталями, которые были погружены в ингибитор без предварительного ополаскивания водой. Раствор ингибированного соединения заменяется и активизируется раствором ингибитора. Коррозия не может возникнуть. Раствор ингибитора, являясь гораздо лучшим смачивающим раствором, чем вода, на самом деле удаляет с поверхности гораздо больше поверхностной грязи и… очищает детали!

А теперь вернемся к раствору и частям.

Цвет. Термин «цвет» имеет два значения в массовой отделке. Это может означать оттенок или оттенок детали, а может относиться к отражательной способности или блеску детали. Решение контролирует оба. И то, и другое является результатом скорости очистки и степени очистки. Медленные очистители и плохие очистители дают более темные детали. Неудаленные грунты выбиваются обратно на поверхность. Цвета светлого металла получаются, когда раствор быстро очищает поверхность и сохраняет ее чистоту в процессе.

Коррозия. Если качество поверхности со временем ухудшается, вероятной причиной является коррозия. Коррозия может возникнуть на любой металлической поверхности, не защищенной должным образом. Коррозию нелегко обнаружить, и она вызывает проблемы, обычно не связанные с ней: небольшие дефекты после покрытия или окраски, проблемы с адгезией, кажущаяся шероховатость поверхности в отдельных областях.

Коррозия может возникнуть на любой металлической поверхности, не защищенной должным образом. Коррозию нелегко обнаружить, и она вызывает проблемы, обычно не связанные с ней: небольшие дефекты после покрытия или окраски, проблемы с адгезией, кажущаяся шероховатость поверхности в отдельных областях.

Скорость. Решение помогает контролировать скорость резки так же, как это делают настройки станка! Очистка влияет на качество полировки, скорость и яркость цвета. Если носитель чистый, детали будут чистыми. В этих условиях сохраняется скорость.

Составное решение и люди

В один прекрасный день большинство операторов массовой отделки и их руководители обретут полную уверенность в постоянстве массовой отделки. Когда это произойдет, большинство проблем с обработкой исчезнет. Вместо того, чтобы бороться с возникающими проблемами, операторы поймут, что процесс довольно глупый. Он не может сейчас и никогда не сможет принять решение, которое могло бы повлиять на процесс! Это просто чертовски глупо!

Люди вносят изменения.

Они должны делать хорошие чистящие растворы, чтобы поддерживать чистоту носителя. Когда допускается наличие грязи, образуется шлам, и скорость резания снижается. Части становятся темнее.

Они должны делать хорошие чистящие растворы, чтобы поддерживать чистоту носителя. Когда допускается наличие грязи, образуется шлам, и скорость резания снижается. Части становятся темнее.