Вес пеноблока 1м3: Вес пеноблока 600х300х200, сколько штук в кубометре, как подсчитать вес стен из блоков

Сколько весит пеноблок 600х300х200, 600х250х100, 600х250х50, 600х250х75, 600х400х300

content Характеристики

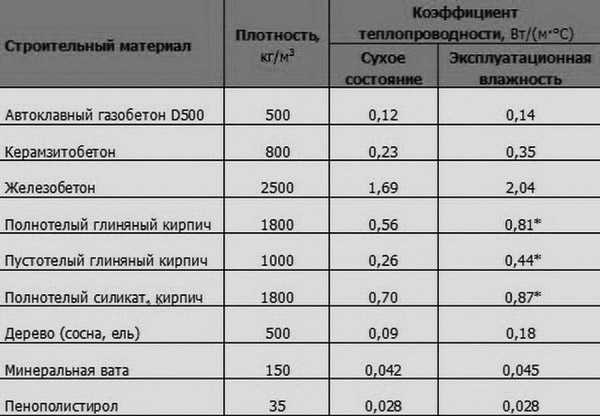

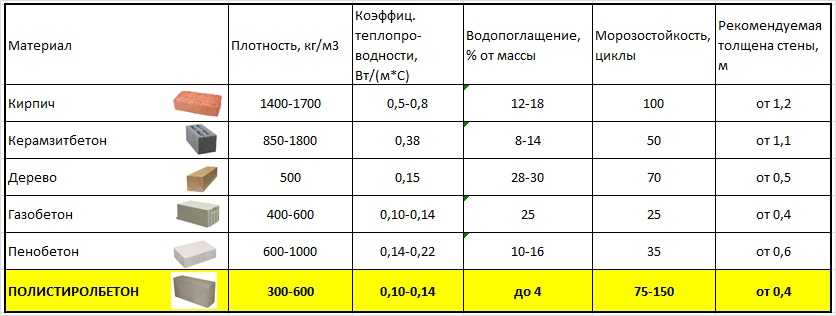

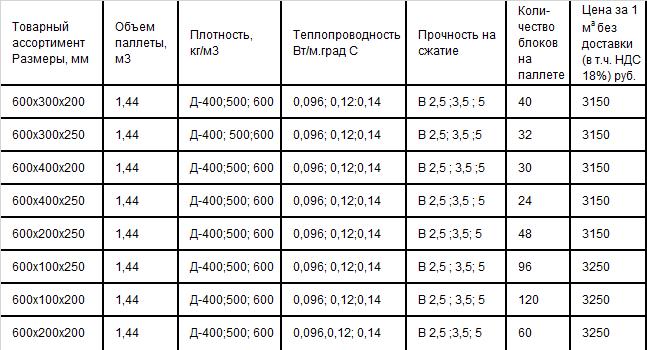

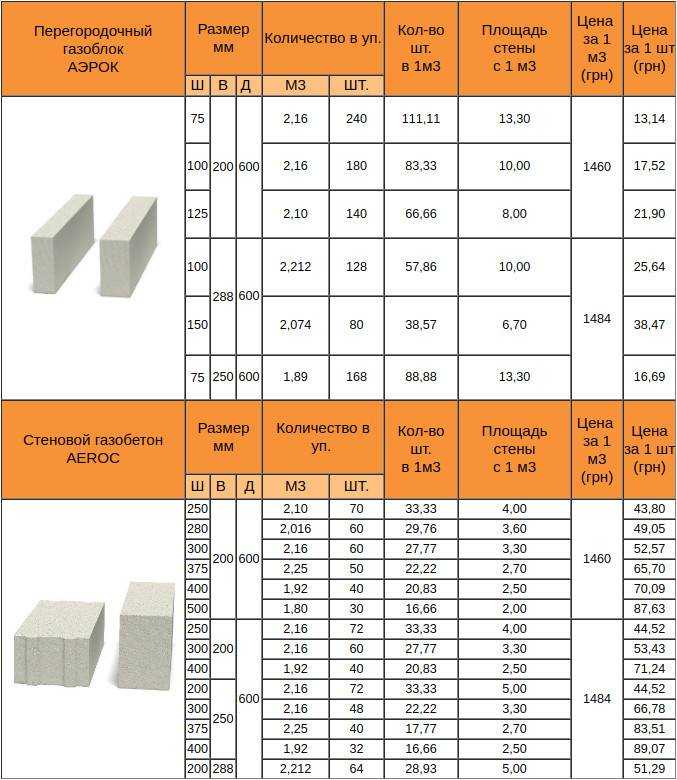

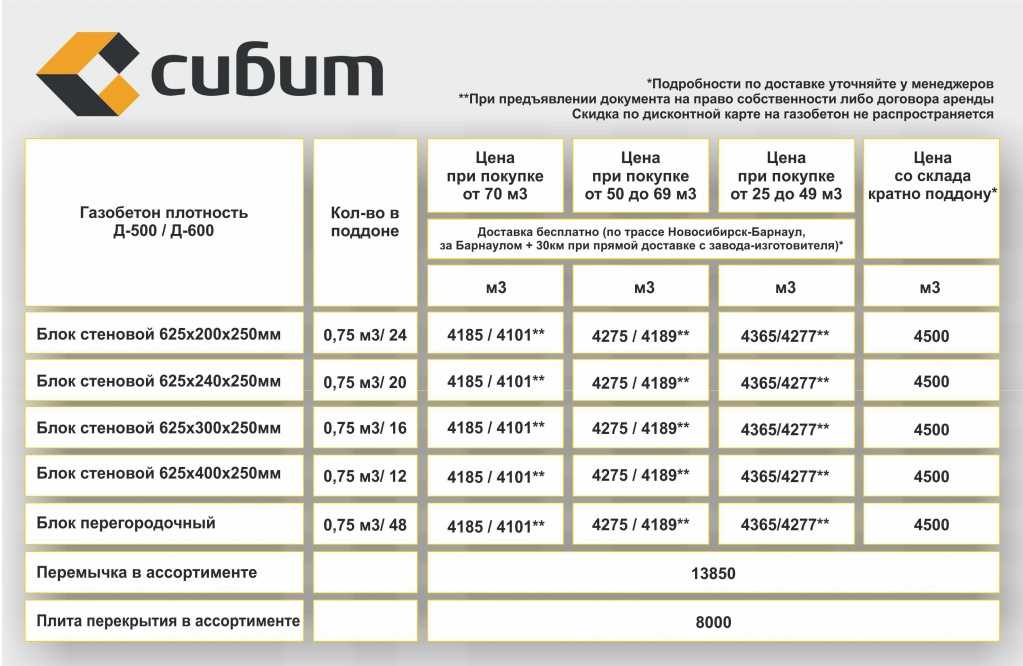

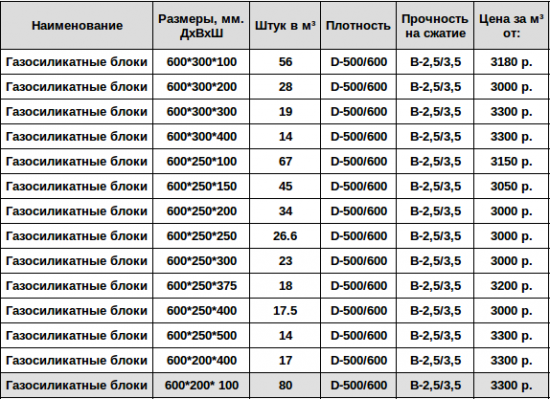

Перед тем как построить дом из пенобетона, нужно обязательно учитывать все его технологические характеристики: экологичность, пожаробезопасность, теплопроводность и небольшую по сравнению с другими материалами массу. Различаются блочные изделия в зависимости от габаритов, плотности.

Разновидности пеноблоков

Самый легкий строительный материал на сегодня – это пеноблок. Такое качество материала имеет огромное значение в утеплении и строительстве. Относительно тихая теплопроводность позволяет делать стены тоньше, чем в строительстве с другими материалами.

Например, если сравнивать пеноблок с кирпичом, шлакоблоком, то для 1м2 кирпичной стены потребуется 190шт. При весе каждого изделия в 5 кг, получается масса стены 950 кг. Для устройства такой же стены пеноблока потребуется 21кг пеноблока . Масса стены будет равняться 600кг.

При весе каждого изделия в 5 кг, получается масса стены 950 кг. Для устройства такой же стены пеноблока потребуется 21кг пеноблока . Масса стены будет равняться 600кг.

Даже на таком примере можно определить, что пеноблок намного легче других материалов, а, следовательно. когда будет нужно нагрузить конструкцию по минимуму, пенобетон является самым удачным материалом. Пенобетоное изделие – легкое и удобное при строительстве, отличная обработка этого материала – результат пористой структуры. Обрабатывают этот материал на территории стройплощадки, пилить блоки можно даже простой ножовкой. Почти все утверждают, что масса пеноблока небольшая, а вот конкретно какой знают единицы и то, наверное, профессиональные строители.

Как определить вес изделия из бетона?

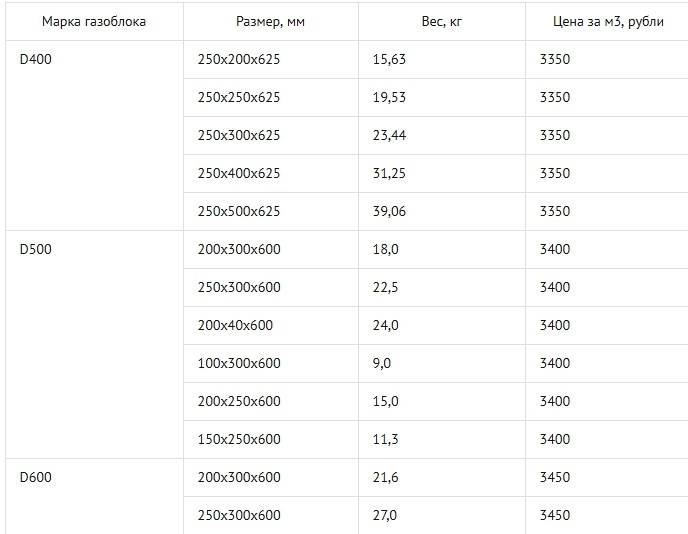

Получается, узнаем плотность материала — высчитаем его массу. Если не учитывать влажность пенобетона, то плотность этого изделия будет приравниваться к массе его кубометра. Плотность бетонного изделия зависит от его состава: цемент, вода, песок. Все эти ингредиенты находятся в 1м3 пеноблока. Рассмотрим маркировку изделия. Например, в пеноблочном изделии с маркировкой D300, нам точно указывается, что 1м3 весит 300кг, D500 – 500кг.

Получается, узнаем плотность материала — высчитаем его массу. Если не учитывать влажность пенобетона, то плотность этого изделия будет приравниваться к массе его кубометра. Плотность бетонного изделия зависит от его состава: цемент, вода, песок. Все эти ингредиенты находятся в 1м3 пеноблока. Рассмотрим маркировку изделия. Например, в пеноблочном изделии с маркировкой D300, нам точно указывается, что 1м3 весит 300кг, D500 – 500кг.Для вычисления веса бетона нужно умножить его плотность на его объем. Давайте рассчитаем на примере вес изделия с маркировкой 600х250х100. Для начала вычислим объем одного изделия для этого переведем размеры в метры и умножим наши величины 0,6х 0,25х 0,1. Получаем результат — 0,015м³. Вес определяем, умножив 0,015 *400. Масса нашего материала около 6кг. Такой расчет будет верным, если материал будет сухим, стоит учитывать, что изделие может, набрав в себя влагу, увеличиться до 20%. Например, если сухой блок марки D600 будет весить 22кг, то во влажном состоянии величина увеличится до 25кг.

Такой расчет пригодится в случае, когда изделие будет нестандартным. Масса моделей со стандартными размерами уже высчитан производителем. Например:

- Д400 – масса материала 15 килограммов;

- Д700 — масса 27 килограммов;

- Д1200 – масса 47 килограммов.

Определить массу изделия можно по-другому, просто учитывая массу кубометра материала и количество пеноблоков, в него входящих. Иногда все же проще спросить о массе покупаемого материала у продавца или производителя, потому, что производство разное, масса может не совпадать, даже если правильно теоретически все обосновали.

У разных производителей масса блоков бывает разной, несмотря на одинаковые габариты.

Если будем рассматривать характеристику по плотности, то блоки бывают теплоизоляционными и конструктивными. В зависимости от марки материала будет меняться и масса изделия.

В зависимости от марки материала будет меняться и масса изделия.

Например, если выяснить характеристику пеноблока с маркой D300, то в стеновом варианте масса одного блока размера 600х300х200 будет приближаться к 11кг, перегородочного с размером 100х300х600- 5кг.

Технические характеристики позволили пенобетону занять лидирующую позицию среди других материалов в строительстве. Пеноблочная конструкция стены позволяет сделать температуру в любом помещении комфортной. Дом из современного бетонного изделия удерживает тепло в зимний период, летом работает как кондиционер, не пропуская тепло в помещение.

Сколько штук пенобетонных блоков в 1м3

Главная > Пенобетон >

Дата: 16.04.2014

В настоящее время одним из самых востребованных материалов в малоэтажном строительстве являются пеноблоки. Они изготавливаются из пенобетона по различной рецептуре и имеют разные размеры. От рецептуры зависят те или иные свойства, которые указаны, как правило, в названиях марок этого строительного материала.

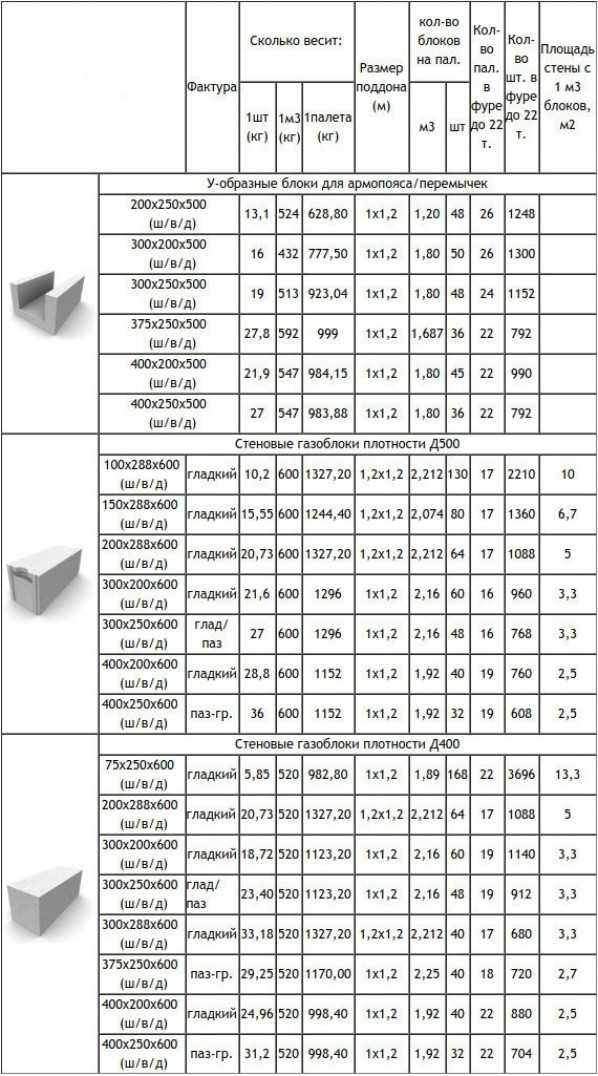

Блоки делят на стеновые и для перегородок. Наиболее востребованы крупные размеры:

- 200x300x600 – для стеновых;

- 100x300x600 – для перегородочных.

Эти размеры производятся в любой плотности, имея соответственно различный вес. Чаще всего пеноблоки транспортируют в поддонах, накрывая защитной пленкой, которая предохраняет от влажности и мелких повреждений в пути. Паллеты обычно возвращаются продавцу после доставки и разгрузки. Стандартный поддон вмещает 40 штук размера 200x300x600. В кубометре данного типоразмера независимо от веса будет 27, 7 шт. Рассчитать число пеноблоков в кубическом метре можно самостоятельно.

На поддонах размещается от 0,7 до 2,5 т изделия максимально, исходя из этого, определяется число метров кубических, которые можно погрузить на него, как уже говорилось, что плотность, указанная в марке указывает на вес 1 кубометра. Следовательно, при грузоподъемности 2,5 т можно разместить 5 кубов в поддоне пеноблока с плотностью D 500.

Чтобы ориентироваться, насколько пеноблоки имеют небольшой вес, можно ознакомиться со статьей «Вес 1 м3 бетона».

Расчет для кладки и перевозки

Расчет необходимого объема для строительства можно вести в кубометрах или поштучно. Количество штук в кубометре узнается умножением длины, ширины и высоты блока и делением 1000 на полученную цифру. После цифра просто делится на количество штук пеноблоков в кубе кладки и узнается необходимое количество м3. В зависимости от требуемой толщины стен выбирается размер блока, обычно это 100, 200 или даже 400.

После учитывается ширина стены, которая делится на длину штуки, что дает количество пеноблоков, необходимое для кладки по горизонтали, а высота стены аналогично делится на высоту блока. Полученные цифры умножаются, и определяется количество материалов для одной стены. Показатели по каждой стене складываются, что дает окончательную цифру для всего расчета. Данный способ справедлив для любых построек — дом, баня, пристройка, гараж.

Марки, плотность и типоразмеры

Состав определяется, в основном, не методом вспенивания или составом активных веществ, а содержанием влаги в конечной смеси. Марки обладают различной плотностью, что влияет на их прочностные качества и теплоизоляционные свойства и на то, сколько пеноблоков в 1м3. Чтобы повысить прочность, их часто армируют фиброволокном.

Одни и те же размеры могут быть разными марками, что необходимо учитывать. Решив приобрести блоки для своего строительства необходимо подобрать именно правильное сочетание этих двух факторов, определить, сколько в кубе блоков и сколько кубов понадобится для всего объема строительных работ. Для расчетов необходимо учесть, что плотность, обозначаемая буквой D, показывает, сколько килограмм весит куб материала. Чем больше показатель D, тем изделие прочнее. Этот материал удобен, так как заменяет сразу несколько кирпичей, вследствие чего уменьшается время кладки. Главное понимать, покупая пеноблок — как рассчитать куб.

Легкий ячеистый бетон — Портал гражданского строительства

Автор:

Каушал Кишор, инженер по материалам, Рурки вода и предварительно сформированная устойчивая пена. Пена производится с помощью пеногенератора с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000. Отверждение можно ускорить паром.

Пена производится с помощью пеногенератора с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000. Отверждение можно ускорить паром.

Пенобетон может быть получен путем смешивания вышеуказанных ингредиентов на заводе товарных смесей или в обычной бетономешалке. Пенобетон представляет собой самоуплотняющийся бетон, не требующий уплотнения, и он легко вытекает из выпускного отверстия насоса, заполняя формы, образуя ограниченные и неравномерные полости. Его можно успешно прокачивать на значительные высоты и расстояния.

Объявления

ИСПОЛЬЗОВАНИЕ:

1. Легкий пенобетон в виде кирпичей, блоков или монолитной заливки используется для теплоизоляции плоских крыш или стен холодных складов или в качестве ненесущих стен в Здания с железобетонным/стальным каркасом или для несущих стен малоэтажных зданий.

2. Огнестойкость пенобетона намного выше, чем у кирпичной кладки или плотного бетона.

3. Насыпная засыпка из материала относительно низкой прочности для избыточных канализационных труб, колодцев, заброшенных подвалов и подвалов, резервуаров для хранения, туннелей и метрополитенов и т.

4. Засыпка перемычек стен арочных мостов.

5. Засыпка подпорных стен и опоры моста.

6. Стабилизация грунта, например, при устройстве откосов насыпи.

7. Заливка для туннельных работ.

ДОЗИРОВАНИЕ И СМЕШИВАНИЕ :

Сухие ингредиенты, такие как цемент, песок, песок + летучая зола или только летучая зола должны загружаться в смеситель первыми и тщательно перемешиваться для обеспечения равномерного распределения цемента. После этого следует добавить соответствующее количество воды, продолжая перемешивание. Предварительно сформированная пена, полученная путем смешивания пенообразователя, воды и сжатого воздуха в заданной пропорции в пеногенераторе, откалиброванном на конкретный расход, добавляется в дозированном количестве к суспензии из цемента, песка, золы-уноса и воды. в смесителе периодического действия. После дополнительного смешивания для получения однородной консистенции жидкая форма пеноячеистого бетона с желаемой массой сырой единицы должна быть готова для заливки в формы/формы и т.

Строительные блоки можно расформовывать через 24 часа после заливки пенобетона. Отверждение должно производиться согласно IS: 456-2000. Для ускорения производства блоки должны выдерживаться насыщенным паром при средней температуре 460°С ± 150°С в течение 24 часов и более до достижения требуемой прочности. После отверждения блоки должны сохнуть в тени в течение 2-3 недель, чтобы завершить их первоначальную усадку перед использованием в работе.

СМЕШАННЫЙ ДИЗАЙН:

В настоящее время не существует руководства или стандартного метода дозирования пенобетона, поскольку плотность затвердевшего пенобетона зависит от уровня насыщения в его порах. Соотношения образцов пенобетона приведены в таблицах 1, 2 и 3. Однако окончательные пропорции смеси могут быть определены в результате реальных испытаний с данным набором строительных материалов для требуемой удобоукладываемости, пластической плотности и прочности на сжатие.

Реклама

Обычно цемент OPC пенобетона лежит в пределах от 300 до 500 кг/м 9 .0010 3 и соотношение В/Ц или В/Ц+ЖК, включая воду в пене, будет составлять от 0,4 до 0,8. Более высокие значения требуются для более мелкозернистых вяжущих, таких как летучая зола.

Таблица- 1. Соотношение образцов смеси для цемента, пенобетона с летучей золой для первого испытания.

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Вода (кг) |

800 | 2,5 | 0,50 | 350 | 183 | 267 |

1000 | 3,5 | 0,45 | 400 | 290 | 310 |

1200 | 6,5 | 0,40 | 450 | 407 | 343 |

1400 | 12,0 | 0,35 | 500 | 537 | 363 |

Таблица 2: Примерная пропорция смеси для цементно-песчаного пенобетона для первого испытания.

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | В/Ц отношение | Марка OPC 53 (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6,5 | 0,55 | 350 | 657 | 193 |

1400 | 12,0 | 0,50 | 400 | 800 | 200 |

1600 | 17,5 | 0,45 | 450 | 947 | 203 |

1800 | 25,0 | 0,40 | 500 | 1100 | 200 |

Таблица 3: Образец пропорции смеси для цемента, песка, пенобетона с летучей золой для первого испытания:

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6,5 | 0,55 | 294 | 126 | 549 | 231 |

1400 | 12,0 | 0,50 | 336 | 144 | 680 | 240 |

1600 | 17,5 | 0,45 | 378 | 162 | 817 | 243 |

1800 | 25,0 | 0,40 | 420 | 180 | 960 | 240 |

Примечание:

1. Если используется суперпластификатор, его дозировка не должна превышать 0,2 мас.ч.

Если используется суперпластификатор, его дозировка не должна превышать 0,2 мас.ч.

2. Не учитывать количество воды, содержащейся в пене, при расчете состава смеси.

3. Определить количество воздуха (кг/м 3 ) в смеси из расчета на единицу объема и, исходя из заданной плотности пены, оценить необходимое количество пены. Разработана окончательная пропорция смеси для испытаний.

4. Обычно общее содержание цемента составляет от 300 до 500 кг/м 3 . Прирост прочности невелик при содержании цемента 500 кг/м 3 .

5. Летучая зола добавляется в количестве до 100% от содержания OPC для улучшения удобоукладываемости и увеличения длительной прочности пенобетона. Из-за большей площади поверхности смеси OPC/FA требуют большего водопотребления, чем смеси OPC/песок. Добавление летучей золы в смесь приводит к более однородной структуре пузырьков в пасте, что, в свою очередь, улучшает некоторые технические свойства бетона.

6. Зола-уноса может быть использована в качестве полной замены песка для производства пенобетона плотностью до 1400 кг/м в сухом состоянии 3 .

7. Во всех случаях должны быть сделаны пробные смеси с предлагаемыми материалами для определения удобоукладываемости, плотности пластичности, при необходимости смесь должна быть модифицирована. Образцы должны быть отлиты и испытаны на соответствие требуемым спецификациям.

8. Чтобы свести к минимуму усадку, соотношение В/Ц или В/Ц+ЖК должно быть как можно ниже.

9. Изделия из пенобетона на основе летучей золы экологически безопасны, так как в них не используется песок.

Рекламные объявления

ССЫЛКИ:

1. IS: 383-1970 Спецификация для крупных и мелких заполнителей из природных источников для бетона (вторая редакция), BIS, Нью-Дели.

2. IS: 456-2000 Обычный и армированный бетон – Свод правил (четвертая редакция), BIS, Нью-Дели.

3. IS: 2185 (Часть 4) 2008 г. Бетонные кладочные блоки — Спецификация предварительно формованных пеноблоков из ячеистого бетона, BIS, Нью-Дели.

4. IS: 3346-1980 Метод определения теплопроводности теплоизоляционных материалов (метод двух плит с ограждением) (первая редакция), BIS, Нью-Дели.

5. IS: 3812 (Часть-1) 2003 Зола пылевидного топлива – спецификация для использования в качестве пуццолана в цементе, цементном растворе и бетоне (вторая редакция), BIS, Нью-Дели..

6. IS: 12269-1987 Спецификация для 53 обыкновенный портландцемент, BIS, Нью-Дели.

7. IS: 6598-1972 Ячеистый бетон для теплоизоляции, BIS, Нью-Дели.

8. ASTM C 869-91 Стандартная спецификация для пенообразователей, используемых при изготовлении предварительно формованной пены для ячеистого бетона.

9. Дхир Р.К., Джонс М.Р. и Л.А. Николь (1991) Разработка конструкционного пенобетона, Исследовательский проект DETR, Университет Данди, Шотландия.

10. Ван Дейк С. (1991) Пенобетон, Бетон, июль/август, стр. 49-54.

Мы в engineeringcivil.com благодарим сэра Каушала Кишора за то, что он представил нам свою исследовательскую работу на тему «Вспененный ячеистый легкий бетон». Это будет большим подспорьем для всех инженеров-строителей, ищущих информацию о легком бетоне.

Поделиться этой публикацией

Если у вас есть вопрос, вы можете задать вопрос здесь .

Ячеистый легкий бетон: процесс производства и свойства Полная информация

Технический прогресс

Anaswara 2 комментариев

Ячеистый легкий бетон (CLC)представляет собой легкий бетон, который производится путем смешивания цемента и зольного шлама с предварительно сформированной пеной. CLC также известен под названиями пенобетон, газобетон, пенобетон или бетон пониженной плотности.

Основные принципы, составные материалы, изготовление, свойства, преимущества и недостатки CLC узнаем в блоге.

Начнем с принципов.

Технология ячеистого легкого бетона

- Ячеистый легкий бетон получают путем введения в бетон пузырьков воздуха с помощью пенообразователя.

- Количество вовлеченного воздуха определяет плотность материала.

- В CLC исключено использование крупных заполнителей.

Мы увидим составные материалы в следующих разделах.

Составляющие материалы

Ячеистый легкий бетонный блок- Цемент

Используется обычный портландцемент.

2. Вода:

Вода, используемая при производстве блоков CLC, является питьевой водой.

3. Зольная пыль:

Используется зольная пыль класса F, соответствующая IS 3812 (часть 1).

4. Песок:

Используется песок, проходящий через сито IS 2,36 мм.

5. Пенообразователь:

Используется пенообразователь на основе гидролизованного белка или синтетического пенообразователя. Пенообразователи на белковой основе готовят из сырья в присутствии Ca(OH)2 и небольшого количества NaHSO3.

Время разобраться в классификации ячеистых легких бетонов.

Классификация легкого ячеистого бетона

Блоки из легкого ячеистого бетона соответствуют следующим классам:

- Марка A: Используются в качестве несущих элементов и должны иметь плотность блока в диапазоне 1200 кг.

/м3 до 1800 кг/м3.

/м3 до 1800 кг/м3. - Grade-B: Они используются в качестве ненесущих блоков и должны иметь плотность блоков в диапазоне от 800 кг/м3 до 1000 кг/м3.

- Класс-C: они используются для обеспечения теплоизоляции и должны иметь плотность блоков в диапазоне от 400 кг/м3 до 600 кг/м3.

Как насчет производственного процесса?

Процесс производства легкого ячеистого бетона

| ЦЕМЕНТ (%) | Зола-унос (%) | SAND (%) |

| 35 | 65 | 0 |

| 35 | 60 | 5 |

| 35 | 55 | 10 |

| 35 | 50 | 15 |

| 35 | 45 | 20 |

| 35 | 40 | 25 |

| 35 | 35 | 30 |

- Цемент, песок и летучая зола смешиваются в сухом виде в пропорции

- Шлам готовится путем мокрого смешивания с водой.

- Пенообразователь берется в количестве около 1,5% от общей массы цемента, золы-уноса и песка.

- Пенообразователь разбавляется водой в соотношении 1:35.

- Указанный выше раствор подается в пеногенератор.

- пена тщательно смешивается с цементным раствором.

- После завершения смешивания убедитесь, что плотность пенобетона во влажном состоянии близка к требуемой.

- Суспензионная форма пеноячеистого бетона закачивается в сборные формы из блоков размерами 600мм х 250мм х 200мм.

- Затем блоки отверждаются водой в течение 2-3 недель.

Свойства свежего и твердого ячеистого легкого бетона узнаем сейчас.

Свежие свойства CLC

- Удобоукладываемость пенобетона очень высокая и имеет осадку до разрушения 150 мм

- Снижает склонность к сегрегации, кровотечению и цементному молоку

- Снижает щелочно-агрегатную реакцию

- Свободнотекущая консистенция и свойство самоуплотнения

Свойства затвердевшего ячеистого легкого бетона

- сухая плотность (от 400 до 1400 кг/м3)

- Теплопроводность пенобетона колеблется от 0,1 Вт/м.

К до 0,7 Вт/м.К

К до 0,7 Вт/м.К - Лучшая звукоизоляция

- Хорошая устойчивость к замерзанию и оттаиванию

- Пониженная водопроницаемость

В следующем разделе я покажу вам сравнение различных технических параметров легкого ячеистого бетона.

Comparison of technical parameters of clc blocks and burnt clay bricks

| 1 | Dry Density (Kg/m 3 ) | 800 | 900 | 1000 | 1100 |

| 2 | Compressive Strength (N/mm 2 ) | 2.6 | 3.2 | 3.8 | 5.4 |

| 3 | Drying Shrinkage | No Shrinkage | No Shrinkage | No Shrinkage | No Shrinkage |

| 4 | Теплопроводность (W/M.K) | 0,32 | 0,34 | 0,36 | 0,37 |

| 5 | Водообобление (%) | ||||

| 5 | (%) | ||||

| 5 | (%)0062 | 11,87 | 11,51 | 11,37 | 10,96 |

Теперь идет обязательный раздел по весу легких бетонов по достоинствам и недостаткам.

Преимущества CLC

- снижает собственную нагрузку на здание

- прост в обращении и, следовательно, снижает транспортные расходы

- низкая теплопроводность и хорошая звукоизоляция

- good resistance to freezing and thawing action

- disposal of harmful industrial wastes like fly ash

- better placeability

- eco-friendly

- lower water absorption

- Fire resistant

Disadvantages of cellular lightweight concrete

- Difficulty in отделка

- Время перемешивания увеличивается

- С уменьшением плотности прочность на сжатие и прочность на изгиб также снижается

Подведем итоги.

Выводы

- 68% потребности нашей страны в электроэнергии удовлетворяется угольными тепловыми электростанциями, поэтому образующаяся вредная летучая зола может использоваться в CLC.

- Блоки CLC безвредны для окружающей среды, поэтому мы можем уменьшить загрязнение окружающей среды и глобальное потепление.

Чтобы ориентироваться, насколько пеноблоки имеют небольшой вес, можно ознакомиться со статьей «Вес 1 м3 бетона».

Чтобы ориентироваться, насколько пеноблоки имеют небольшой вес, можно ознакомиться со статьей «Вес 1 м3 бетона».

/м3 до 1800 кг/м3.

/м3 до 1800 кг/м3.

К до 0,7 Вт/м.К

К до 0,7 Вт/м.К