Вес куба газосиликатных блоков: Вес блока газобетона — Bonolit

Вес газосиликатного блока 600х250х100 — Строй журнал lesa-sevastopol.ru

Как узнать вес газоблока (газобетонного блока, газобетона) — сколько весит куб (1 м3)

Газобетонные блоки изготавливаются из песка, извести, портландцемента и алюминиевой пасты, которая стимулирует газообразование. Применяется материал для строительства малоэтажных зданий высотой до 15 м. Газоблок отличается долговечностью, морозостойкостью и обладает теплоизоляционными свойствами.

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Предварительные вычисления показателей помогают предотвратить перекашивание или проседание стен. К тому же если знать размеры и вес блоков, можно рассчитать затраты на материалы и их транспортировку.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Плотность

Консистенция строительного материала оказывает прямое влияние на его массу. Газобетонные блоки относятся к разряду легких бетонов — вес куба (1 м³) варьируется в пределах 500-1800 кг. Колебание массы зависит от размеров воздушных пустот, которые образовываются под воздействием газов.

Чтобы разделить строительные блоки на категории по плотности, производители проводят маркировку, которая регулируется на государственном уровне. Показатель обозначается буквой D, а значение приводится в кг/м³.

По назначению материал бывает конструкционным и теплоизоляционным. Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Влажность

В процессе производства газобетон проходит выдержку под воздействием насыщенного пара и высокого давления. Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Состав растворов на основе бетона имеет большое влияние на массу готовых изделий. Отечественные производители придерживаются требований ГОСТа, поэтому особых различий в соотношении компонентов нет.

Расчет массы

Для расчета массы блока установленного размера применяют следующую формулу: M=VP, где V — это объем в м³, а P — показатель плотности в кг/м³. Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Чтобы узнать, сколько весит газоблок, нужно определить плотность кубического метра материала. Производители размещают значение в маркировке после буквы D. Для примера следует взять продукт со значением 800 кг/м³. Для вычисления массы 1 изделия применяют формулу: 800*0,036= 28,8 кг.

Чтобы проверить правильность расчетов, можно высчитать количество блоков в 1 м³. Делается это следующим образом: 1/0,036=27,78 шт. Затем умножают количество на массу: 27,78*28,8=800,06 кг/м³. Если значение совпадает с маркировкой, расчет сделан без ошибок.

Сколько весит блок заданного размера

Как уже писалось выше, вес бетонного блока зависит от его плотности и размеров. Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

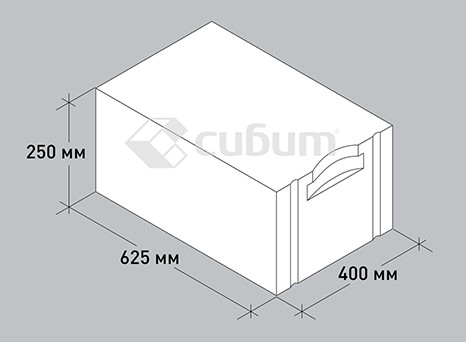

Для примера, 1 блок с габаритами 600х250х100 мм при плотности 500 кг/м³ будет иметь массу 9,8 кг. Газоблок вес 1 шт. при показателе 600 кг/м³ составит уже 11,7 кг. Для закладки фундамента и возведения наружных стен зданий часто используют крупные изделия с линейным размером 600×400×300 мм. Масса единицы продукции марки Д500 составляет 36 кг. При изменении размеров до 600х400х250 мм блок станет легче на 3 кг.

Вес поддона с блоками

Газобетонные изделия бывают стеновыми и перегородочными. Основные отличия состоят в размере и массе. В качестве эталона выступает блок габаритами 600х300х200 мм. По ГОСТу, длина бетонных «кирпичей» не может превышать 60 см. Поэтому если встречается продукция с размером 625х250х100 мм, следует внимательно изучить состав и характеристики. Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Сколько весит куб газосиликата и определение реальной плотности

Газосиликатные блоки являются разновидностью газобетонных изделий, которые обладают повышенными теплоизоляционными свойствами. Газосиликат производят из бетона, извести и алюминиевой пудры. Пеноблоки марки Д600-Д700 применяются для возведения несущих стен зданий, высотой до 5 этажей. Из марки Д500 строят двухэтажные дома или перегородки в многоэтажках. Блоки с плотностью Д400 и Д350 используют в качестве утеплителя или для создания внутренних перегородок.

По весу газосиликат будет тяжелее газобетона. Это объясняется тем, что влагопоглощение материала на 10-15% больше, поэтому и масса свежеизготовленного блока будет выше. При расчете нужно учитывать плотность изделий, размер и процент водопоглощения.

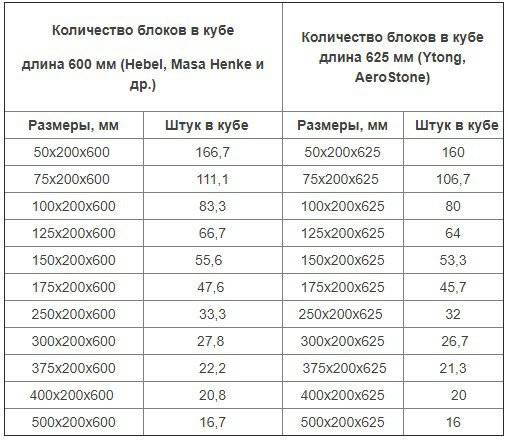

Расчет количества материала в 1м 3

Как уже писалось выше, расчет массы 1 куб. м материала зависит от маркировки продукта. Показатель несет в себе информацию о том, сколько материала находится в 1 м³. Так для марки Д600 вес 1 м³ газобетона составит 600 кг. Размеры блоков на вес не влияют. От них зависит количество единиц продукции. Например, при маркировке Д500, количество блоков в 1 м3 с размерами 600х300х250 мм равно 14 шт., а 600х400х250 — 11 шт.

Размеры и вес

При покупке готовой продукции внимательно осматривайте упаковку, так как производители указывают размеры и вес 1 блока. Если изделия производились в домашних условиях, то расчет массы производится по стандартной формуле с учетом плотности, размера и состава изделий.

Газобетонные блоки: современный, качественный и безопасный стройматериал

В большом многообразии современных строительных материалов особого внимания заслуживают блоки из газобетона. В последние годы они пользуются большой популярностью при возведении жилых и нежилых зданий, и тому есть причины.

Газобетонные блоки имеют сравнительно большие размеры. При взгляде на них может показаться, что и весят они тоже немало, но это не так: масса этих блоков сравнительно невелика. Это, в свою очередь, упрощает и ускоряет строительство.

Заслуживает внимания точность геометрии блочных изделий из газобетона. Их поверхности почти идеально ровные, что также облегчает использование этого стройматериала при возведении зданий разного назначения.

Газобетонные блоки — экологически чистый материал. При их изготовлении на заводе ДСК ГРАС используются только компоненты натурального происхождения. Блочные изделия не выделяют в воздух вредных веществ — а значит, безопасны как для владельцев возведённого из них жилья, так и для окружающей среды.

Ознакомиться с характеристиками газобетона и сравнить его с другими стройматериалами можно с помощью таблицы, приведённой ниже.

Плотность, кг/куб. м

Вес 1 кв. м. стены, в кг

Водопоглощение, в % к общей массе

Паропроницаемость, мг/(кв. м*ч*Па)

Прочность на сжатие, МПа

Теплопроводность, Вт/кв. м.

Акустические характеристики для стены толщиной 30 см, Дб

Достоинства газобетона автоклавного твердения

Стеновые блоки из газобетона, выпускаемые на заводе ДСК ГРАС, имеют следующие достоинства, в числе которых:

- идеальная геометрия;

- высокие шумоизоляционные свойства;

- малый удельный вес;

- лёгкость обработки — пиления, нарезки, сверления, штробления, выполнения других операций;

- простота монтажа;

- экологичность;

- морозостойкость;

- возможность использования клеевых смесей для соединения блоков — а значит, минимальная ширина образующихся швов;

- высокая огнестойкость.

Газобетон — это стройматериал категории НГ (несгораемый), его теплопроводность в соответствии с ГОСТ 30244 и ГОСТ 31359 минимальна. При нагревании от пламени газобетон теряет свою прочность очень медленно;

Газобетон — это стройматериал категории НГ (несгораемый), его теплопроводность в соответствии с ГОСТ 30244 и ГОСТ 31359 минимальна. При нагревании от пламени газобетон теряет свою прочность очень медленно; - наконец, ценовая доступность.

Связь между размерами и массой: Блоки и перегородки

Номенклатура и количество блоков на стандартном поддоне (размер 1,0*1,5 м, высота 1,35 объём блоков 1,8м3).

Размеры, мм

Вес 1 блока, кг

Кол-во блоков на поддоне

Вес 1 поддона, кг

длина

высота

ширина

D300

D350

D400

D500

D600

шт

D300

D350

D400

D500

D600

600

200

100

900

985

1230

1470

250

300

375

250

75

100

150

250

300

375

Номенклатура и количество блоков на увеличенном поддоне (размер 1,2*1,5 м, объём блоков 2,16 м3).

Размеры, мм

Вес 1 блока, кг

Кол-во блоков на поддоне

Вес 1 поддона, кг

длина

высота

ширина

D300

D350

D400

D500

D600

шт

D300

D350

D400

D500

D600

600

300

100

890

1035

1180

1470

1760

200

300

300

250

250

400

Связь между размерами и массой: Армированные изделия

Номенклатура и количество перемычек

Размер перемычек

Размер поддона

Количество перемычек

Объём

Вес упаковки (факт)

Вес 1 шт

1500. 150.250

150.250

2000.150.250

2500.150.250

1500.100.250

2000.100.250

2500.100.250

1500.200.250

2000.200.250

2500.100.250

Связь между размерами и массой: П-образные блоки

Номенклатура и количество П-образных перемычек

Размер перемычек

Размер поддона

Количество перемычек

Объём упаковки

Вес упаковки (факт)

Вес 1 шт

500.300.250

500.375.250

500.400.250

Ключевые характеристики

Прочность блоков из газобетона, выпускаемых ДСК ГРАС, зависит от плотности этого материала. Сравнительно небольшую плотность имеют разновидности с маркировкой D300, которая указывает на то, что плотность составляет 300 кг на 1 м3.

Обладает самой малой прочностью среди ячеистых бетонов (В2.0). Такой материал чаще всего применяется для возведения несущих конструкций до полутора этажей, закладки проемов внутри здания, а также, теплоизоляции помещений. Газобетонные блочные изделия D500 прочнее, поэтому их можно использовать для сооружения несущих конструкций до пяти этажей.

Наибольшую прочность имеют блоки марки D600 В5.0. Их можно использовать для возведения высоких строений.

Ещё одна важная характеристика предлагаемого стройматериала — его устойчивость к морозу. На заводе ДСК ГРАС выпускаются разновидности с морозостойкостью от F75 до F100. Чем холоднее климат региона, в котором ведётся строительство, тем более морозостойкий материал понадобится.

Покупать стройматериалы у нас легко и удобно

В нашей компании вы сможете купить качественные строительные материалы на основе газобетона с минимальными затратами времени и сил. Обратитесь к нашим консультантам и расскажите им о ваших потребностях. Специалисты порекомендуют оптимальные марки материала, выполнят расчёт необходимого объёма, ответят на возникающие вопросы и помогут оформить оптовый или розничный заказ.

Специалисты порекомендуют оптимальные марки материала, выполнят расчёт необходимого объёма, ответят на возникающие вопросы и помогут оформить оптовый или розничный заказ.

Вес блока газосиликатного 625х400х250 — Строй журнал lesa-sevastopol.ru

Сколько весят газобетонные блоки: масса и плотность

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Сколько весят газоблоки D300

Сколько весят газоблоки D400

Сколько весят газоблоки D500

Сколько весят газоблоки D600

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон. Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду. На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

ПОХОЖИЕ СТАТЬИ:

Изготовление армопояса для газобетона

Чем отличается газобетон от пенобетона

Сравнение кирпича и газобетона

Гидроизоляция фундамента под газоблоки

Какой марки выбрать газобетон?

Какие инструменты нужны для работы с газобетоном?

Разновидности крепежей для газобетона

Сколько стоит построить газобетонный дом?

Выбираем и сравниваем клей для кладки блоков

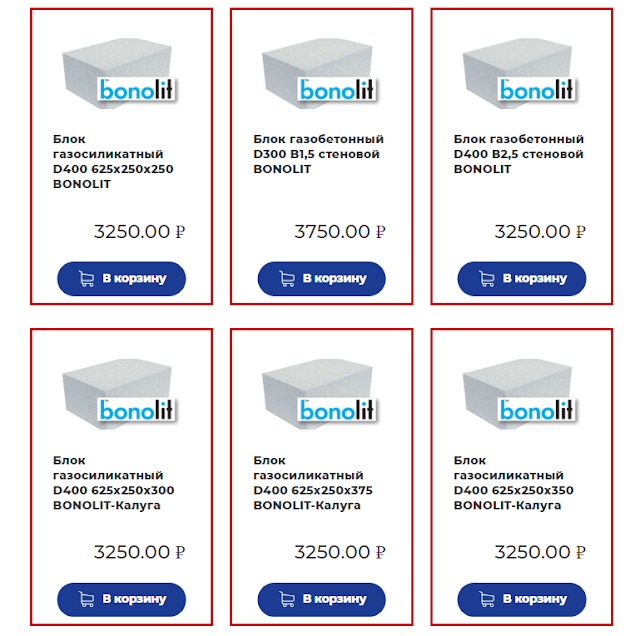

Блок газосиликатный Д600 625х250х400 Бонолит-Калуга

В ноябре 2009 года заработал первый завод ООО «Грас» в Калужской области, в городе Малоярославец, производственная мощность которого составит до 500 000 кубометров продукции в год.Предприятие успешно работает на российском строительном рынке, обеспечивая производство и поставку высококачественных строительных материалов, пользующихся повышенным спросом при современном строительстве: стеновые блоки из ячеистого бетона (газосиликатные блоки), перемычки, плиты перекрытия, плиты покрытия.

Технические данные по отгрузкам с завода ГРАС-Калуга г. Малоярославец

Объем

блока м 3

Вес блока

кг.

Кол-во блоков на

под. D400, D500

Высота

поддона ( м)

Кол-во блоков на

поддоне D600

Высота

поддона ( м)

Самовывоз со склада в Москве

Если необходима небольшая партия товара (от 1 штуки), и товар есть на складе, вы можете в кратчайшие сроки приобрести товар в одной из розничных точек:

Доставка на объект и разгрузка

Мы доставим любое необходимое количество товара в удобное для вас время непосредственно на объект строительства. Стоимость доставки зависит от объема заказа и удаленности объекта от завода-производителя или склада. Норма разгрузки малотоннажного транспорта составляет 30 минут, средне- и крупнотоннажного – до 1 часа.

Компания Кирпич.ру располагает собственным автотранспортом и может предложить клиентам самые выгодные и удобные условия по доставке товара на машинах различной грузоподъемности (от 9 до 20 т), в том числе оборудованных краном-манипулятором. Для расчета стоимости и сроков доставки обращайтесь к менеджерам по телефону +7 495 369-33-88 с 9 до 21.

Подробнее с условиями доставки вы можете ознакомиться на странице Доставка.

Вы можете оплатить заказ любым удобным для Вас способом:

Оплатить товар наличными вы можете в офисах, шоу-румах и на складских комплексах компании Кирпич.РУ, а также курьеру или водителю при получении товара на объекте.

Оплата по безналичному расчету

Договор-счет действителен в течение 2 (двух) банковских дней.

Для оплаты по безналичному расчету достаточно согласовать с менеджером сроки поставки товара и получить договор-счет.

Оплата банковской картой возможна в офисах компании, а также курьеру при получении.

Подробнее с условиями оплаты и гарантии вы можете ознакомиться на странице Оплата и гарантии.

Как рассчитать вес газосиликатного блока в зависимости от размера и плотности материала

Газоблоки относят к легким каменным материалам, по сравнению с монолитным бетоном и кирпичом, при помощи которых возводят стены дома. Основные компоненты — цемент, песок и известь. Один из важных параметров такого материала – его масса. Прежде всего вес газобетонного блока нужно знать для расчета фундамента дома.

От чего зависит масса

На вес газоблока влияют два параметра:

- плотность;

- влажность.

Плотность

Значение плотности отображено на маркировке материала и указано в единицах измерения кг/м 3 .

Из таблицы следует, что 1 куб газобетона марки D400 весит 400 кг, 1 куб марки D500 весит 500 кг.

Влажность

Что касается влажности, то этот показатель влияет на массу аналогичным образом. Чем больше процент влаги, тем большей будет масса материала.

По технологии производства автоклавные газобетоны подвергаются длительной выдержке в среде насыщенного пара под высоким давлением. Изделия, выходящие с конвейера, содержат 25-30% влаги.

Расчет массы

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м 3 ), р – плотность (кг/м 3 ).

- Размер: 200х300х600 мм

- Плотность: 500 кг/м 3 .

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм 3 = 0,036 м 3 - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м 3 * 500 кг/м 3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

- Размер: 250х400х600 мм

- Плотность: 400 кг/м 3 .

- V = 250 мм * 400 мм * 600 мм = 60000000 мм 3 = 0,06 м 3

- m = 0,06 м 3 * 400 кг/м 3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметкуПомимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

Его вес для нашего первого примера составит:

Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Допустим, визуально вам покажется, что в грузовой автомобиль войдет 10 поддонов. Но водитель, узнав массу поддона, скажет, что сможет взять только 8 поддонов. И он будет прав, так как грузоподъемность транспортного средства не должна превышаться.

Определить массу паллеты с газобетоном просто. Зная количество единиц материала в паллете и вес одного газоблока, перемножьте эти значения.

Кстати, многие продавцы отпускают материал со склада целыми поддонами. И в прайс-листе указывают плотность и объём поддона.

Мы уже знаем, что плотность блоков соответствует массе одного кубометра. Соответственно, перемножив плотность на объём получим искомый вес паллеты.

Например, как видно из предложенного прайс-листа, объём поддона с блоками 600х200х300 мм составляет 1,8 м 3 . Рассчитаем массу поддона для плотности D400.

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м 3 ) — его мы считали выше;

- р – плотность (кг/м 3 ).

Не забывайте брать поправки на влажность.

Расчет количества материала в 1м 3

Расчет проводят в два действия:

- Изначально у продавца узнают геометрические размеры конкретного стенового материала и вычисляется его объем.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3. - Далее нужно разделить общий объем (в нашем случае 1 м3) на объем данного блока. В итоге получается 27,778 штук.

Эту характеристику обычно указывают в прайс-листе.

В проектной документации на строительство дома в калькуляции указывается объём необходимого материала, который получают перемножением площади стен с учетом проемов под окна и двери на толщину стен.

Произведя расчет количества материала в кубическом метре, и умножив его на общий объём, мы можем узнать необходимое количество блоков для постройки нашего дома. Кстати, следует помнить при расчете, что над окнами выполняются перемычки. И эти участки в расчет не брать. Но позаботиться о выборе и покупке материала для перемычек.

Размеры и вес

Подводя итоги и учитывая зависимость массы от плотности материала, можно привести следующие параметры веса для каждой марки. Данные представлены одним из производителей.

В заключении напомню, что при выборе марки и размера, нужно учитывать длину, ширину и высоту стен, а также их функциональное назначение.

Полезное видео

Как поднять тяжелый газосиликатный блок на второй этаж, проявив смекалку.

Вся информация о параметрах газосиликатных блоков

Блоки, выполненные из ячеистого бетона, являются разновидностью стенового материала. Они отличаются минимальной массой, упрощают возведение стен, обеспечивают хорошую теплоизоляцию помещений. Газосиликатные блоки размеры которых установлены нормами ГОСТа, используются для возведения подсобных объектов и жилых домов.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

Страница не найдена — Строим из кирпичей

Разное

Русская баня… Эх, какой же русский человек не желал бы попарится в ней часок,

Разное

Сейчас на дачных или придомовых участках появляется все больше садовых печей. С ними отдых

Кирпичные заводы

Яснополянский кирпичный завод начал свою деятельность в 1977 году и с тех пор поддерживает качество

Разное

Баня – это место, где можно не только полностью расслабиться, но оздоровить свой организм.

Пеноблоки

Для постройки недорогого загородного дома одним из наиболее подходящих стройматериалов являются пеноблоки. За счет своей

Разное

К сожалению, для удержания тепла внутри дома недостаточно обычной кирпичной кладки или бетонных плит.

Газоблоки размеры и вес

Газобетон — отличный материал для малоэтажного строительства! Прочный дом возводится быстро и очень просто. Во многом благодаря тому, что средний газоблок значительно превосходит по габаритам стандартный кирпич!

Проектировщику необходимо знать, сколько весит газобетонный блок. Это позволит:

правильно рассчитать нагрузку на фундамент;

предусмотреть использование опорной арматуры;

выяснить общее количество газобетона, необходимого для постройки дома.

Важно! Вес конкретного блока зависит от его габаритов и плотности материала. Здесь «работает» очень простая формула. Если маркировка газобетона Д600, значит, его плотность 600 кг/ м³, то есть один кубический метр весит 600 кг.

Сколько весит газобетонный блок заданного размера

Чтобы высчитать вес одного блока, необходимо знать его марку и линейные размеры. Самый распространенный вариант для возведения зданий: газоблок 600×300×200, весит он при плотности 500 кг/м³ 18 кг. При плотности 700 кг/м³, вес увеличивается до 25 кг.

Обратите внимание! Чтобы узнать вес отдельного газоблока, необходимо перемножить его размеры (высоту, длину, ширину) и умножить на плотность. Но эта формула справедлива только для блоков прямоугольной формы.

Иногда в строительстве применяют более крупные блоки. 1 газоблок 600×400×300 весит при плотности 500 кг/м³ 36 кг. Работать с такими «кирпичиками» без привлечения специальной техники сложнее. Вес газоблока 600×300×300 той же марки — 27 кг. В таблице приведены самые распространенные виды газобетонных блоков и их основные характеристики:

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Сколько весят газоблоки D300

Сколько весят газоблоки D400

Сколько весят газоблоки D500

Сколько весят газоблоки D600

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон. Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду. На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

ПОХОЖИЕ СТАТЬИ:

Изготовление армопояса для газобетона

Чем отличается газобетон от пенобетона

Сравнение кирпича и газобетона

Гидроизоляция фундамента под газоблоки

Какой марки выбрать газобетон?

Какие инструменты нужны для работы с газобетоном?

Разновидности крепежей для газобетона

Сколько стоит построить газобетонный дом?

Выбираем и сравниваем клей для кладки блоков

Газобетонные блоки изготавливаются из песка, извести, портландцемента и алюминиевой пасты, которая стимулирует газообразование. Применяется материал для строительства малоэтажных зданий высотой до 15 м. Газоблок отличается долговечностью, морозостойкостью и обладает теплоизоляционными свойствами.

Газоблок отличается долговечностью, морозостойкостью и обладает теплоизоляционными свойствами.

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Предварительные вычисления показателей помогают предотвратить перекашивание или проседание стен. К тому же если знать размеры и вес блоков, можно рассчитать затраты на материалы и их транспортировку.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Плотность

Консистенция строительного материала оказывает прямое влияние на его массу. Газобетонные блоки относятся к разряду легких бетонов — вес куба (1 м³) варьируется в пределах 500-1800 кг. Колебание массы зависит от размеров воздушных пустот, которые образовываются под воздействием газов.

Чтобы разделить строительные блоки на категории по плотности, производители проводят маркировку, которая регулируется на государственном уровне. Показатель обозначается буквой D, а значение приводится в кг/м³.

По назначению материал бывает конструкционным и теплоизоляционным. Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Влажность

В процессе производства газобетон проходит выдержку под воздействием насыщенного пара и высокого давления. Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Состав растворов на основе бетона имеет большое влияние на массу готовых изделий. Отечественные производители придерживаются требований ГОСТа, поэтому особых различий в соотношении компонентов нет.

Расчет массы

Для расчета массы блока установленного размера применяют следующую формулу: M=VP, где V — это объем в м³, а P — показатель плотности в кг/м³. Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Чтобы узнать, сколько весит газоблок, нужно определить плотность кубического метра материала. Производители размещают значение в маркировке после буквы D. Для примера следует взять продукт со значением 800 кг/м³. Для вычисления массы 1 изделия применяют формулу: 800*0,036= 28,8 кг.

Чтобы проверить правильность расчетов, можно высчитать количество блоков в 1 м³. Делается это следующим образом: 1/0,036=27,78 шт. Затем умножают количество на массу: 27,78*28,8=800,06 кг/м³. Если значение совпадает с маркировкой, расчет сделан без ошибок.

Сколько весит блок заданного размера

Как уже писалось выше, вес бетонного блока зависит от его плотности и размеров. Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

Для примера, 1 блок с габаритами 600х250х100 мм при плотности 500 кг/м³ будет иметь массу 9,8 кг. Газоблок вес 1 шт. при показателе 600 кг/м³ составит уже 11,7 кг. Для закладки фундамента и возведения наружных стен зданий часто используют крупные изделия с линейным размером 600×400×300 мм. Масса единицы продукции марки Д500 составляет 36 кг. При изменении размеров до 600х400х250 мм блок станет легче на 3 кг.

Вес поддона с блоками

Газобетонные изделия бывают стеновыми и перегородочными. Основные отличия состоят в размере и массе. В качестве эталона выступает блок габаритами 600х300х200 мм. По ГОСТу, длина бетонных «кирпичей» не может превышать 60 см. Поэтому если встречается продукция с размером 625х250х100 мм, следует внимательно изучить состав и характеристики. Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Сколько весит куб газосиликата и определение реальной плотности

Газосиликатные блоки являются разновидностью газобетонных изделий, которые обладают повышенными теплоизоляционными свойствами. Газосиликат производят из бетона, извести и алюминиевой пудры. Пеноблоки марки Д600-Д700 применяются для возведения несущих стен зданий, высотой до 5 этажей. Из марки Д500 строят двухэтажные дома или перегородки в многоэтажках. Блоки с плотностью Д400 и Д350 используют в качестве утеплителя или для создания внутренних перегородок.

По весу газосиликат будет тяжелее газобетона. Это объясняется тем, что влагопоглощение материала на 10-15% больше, поэтому и масса свежеизготовленного блока будет выше. При расчете нужно учитывать плотность изделий, размер и процент водопоглощения.

Расчет количества материала в 1м 3

Как уже писалось выше, расчет массы 1 куб. м материала зависит от маркировки продукта. Показатель несет в себе информацию о том, сколько материала находится в 1 м³. Так для марки Д600 вес 1 м³ газобетона составит 600 кг. Размеры блоков на вес не влияют. От них зависит количество единиц продукции. Например, при маркировке Д500, количество блоков в 1 м3 с размерами 600х300х250 мм равно 14 шт., а 600х400х250 — 11 шт.

Размеры и вес

При покупке готовой продукции внимательно осматривайте упаковку, так как производители указывают размеры и вес 1 блока. Если изделия производились в домашних условиях, то расчет массы производится по стандартной формуле с учетом плотности, размера и состава изделий.

Характеристики блоков

Характеристики блоковКерамзитобетонный блок представляет собой вибропрессованное изделие с последующей тепло-влажностной обработкой. В состав этих блоков входит: цемент, песок, керамзит и вода. Ранее в состав вместо керамзита входил шлак, отсюда старое название — шлакоблок. В настоящее время СЭС запрещает изготавливать блоки со шлаком по экологическим соображениям. Шлак заменен экологически безопасным природным материалом — керамзитом(обожженная глина).

В нашей стране и за ее пределами керамзитобетон широко используется в строительстве. Все панельные дома в России и СНГ построены из керамзитобетонных панелей. Керамзитобетон хорошо зарекомендовал себя как долговечный и практичный материал. Доля строительства из керамзитобетонных блоков в Европе и США приближается к 50%. Практичные европейцы ценят керамзитобетонные блоки за их долговечность, экономичность и экологическую чистоту.

Практичные европейцы ценят керамзитобетонные блоки за их долговечность, экономичность и экологическую чистоту.

Произведенный на промышленном оборудовании этот блок должен иметь:

1. Ровные грани и поверхности

2. Несквозные отверстия (для удобства кладки)

А так же блоки должны быть упакованы на поддоны, чтобы была возможность разгружать краном или манипулятором.

Существуют керамзитобетонные блоки различных марок прочности: от М25 до М100. Для строительства загородного дома предпочтительней использовать блоки от М50. Для хозяйственных построек, гаражей и заборов можно использовать блок бетонный марки и ниже.

Морозостойкость так же бывает различная от F15 до F100. При использовании производителем различных химических добавок в бетон, марка морозостойкости снижается ниже F50. Такие блоки (F15, F25, F35) не экологичны и недостаточно долговечны для строительства жилых домов.

Так же различается и вес блоков. Объемный вес (средняя плотность) может быть от 800 до 1500 кг/куб.м. Блоки весом ниже 800 лучше не использовать, так как для облегчения веса блока и его стоимости, производители добавляют в бетон слишком мало цемента и песка, что сказывается на свойствах. С весом более 1200 в блоках слишком мало керамзита, что сказывается на теплоизоляционных и шумоизоляционных свойствах.

Оптимален вес от 800 до 1200. Эти блоки можно разделить на 2 категории:

— Облегченные (весом от 800 до 950 кг/куб.м.). Имееют зернистую поверхность.

— Нормальные или универсальные (весом от 950 до 1200 кг/куб.м.). Имеют гладкую поверхность.

В настоящее время, когда утепление домов является обязательным по СНИПам, оптимальнее использовать блоки нормальной плотности. Они обладают рядом преимуществ: гладкая поверхность не требует тщательной отделки, а больший вес увеличивает тепловую инерцию стены (эффект русской печи), а так же меньшая стоимость.

Какие блоки выбрать для строительства стен?

1.Какие стеновые блоки и материалы существуют?

Рассмотрим в этой статье такие популярные материалы как:

Керамзитобетонные блоки

Пенобетонные блоки (Пеноблоки)

Кирпич (Керамический)

Газосиликатные блоки

Опилкобетонные

Шлакоблоки

блок бетонный продажа

2. Какими свойствами обладают эти материалы?

Приведем сводную таблицу свойств каждого материала:

|

Керамзитобетонные |

Пеноблоки |

Кирпич |

Газосиликатные |

Опилкобетонные |

Шлакоблоки |

|

|

прочность (кг/кв.см) |

50-150 |

10-50 |

50-150 |

5-20 |

20-50 |

25-75 |

|

объемный вес (кг/куб.м) |

700-1500 |

450-900 |

1000-2000 |

200-600 |

500-900 |

500-1000 |

|

Теплопроводность |

0,15-0,45 |

0,2-0,4 |

0,3-0,8 |

0,15-0,3 |

0,2-0,3 |

0,3-0,5 |

|

Морозостойкость (циклов) |

50 |

25 |

50 |

10 |

25 |

20 |

|

Время остывания стены (часы) |

75-90 |

60 |

75-90 |

50 |

65 |

65 |

|

Усадка (% мм/м) |

0 |

0,6-1,2 |

0 |

1,5 |

0,5-1 |

0 |

|

Водопоглощение (%) |

50 |

95 |

40 |

100 |

60-80 |

75 |

|

Стоимость |

2500 |

2800 |

3000 |

2900 |

2400 |

2000 |

*средние цены по данным на 01.10.2011

3. Что значат все эти параметры?

Прочность — показывает какую нагрузку на сжатие может выдержать блок. Тоесть если нагрузка 50 кг/кв.см., то блок размером 390х190х190 выдерживает 37050 кг.

Объемный вес — это условная плотность блока с учетом пустот. То есть сколько весит 1 кубометр материала.

Теплопроводность — показывает какое количества тепла будет уходить через стену площадью 1 кв.м при перепаде температур в 1 градус.

Морозостойкость — количество циклов замораживания/отмораживания, необходимых для понижения прочности блока на 10%. Определяет срок службы стен. Как правило 1 цикл в средней полосе России проходит за 1 год.

Время остывания стены — показывает количества тепла, запасаемое материалом, и сколько времени он его отдает. Чем больше этот параметр, тем комфортнее проживание, так как перепады температуры в доме уменьшаются. Очень важный параметр, так как современные отопительные системы предусматривают периоды отключения отопления. Чем больше время остывания стены, тем реже будет включаться автоматическая система и меньше будут перепады температуры в доме, что увеличивает комфорт внутри помещения. А так же, это увеличивает ресурс системы и уменьшает энергозатраты.

Усадка — величина, на которую уменьшается размер блока после строительства.

Водопоглощение — количество влаги, которое способен поглотить материал.

4. Что представляют собой эти блоки?

Керамзитобетонные блоки — стеновой материал, состоящий из цемента, песка и керамзита (обожженная глина). Производится путем вибропрессования с последующей пропаркой. Может быть как полнотелым, так и пустотным. Монтируется пустотами вниз на пескоцеменый раствор. Пустоты, если они имеются, должны быть НЕСКВОЗНЫМИ, чтобы при монтаже раствор не проваливался внутрь стены. Область применения — возведение несущих стен домов, перегородок, закладывание проемов в монолитном домостроении.

Пенобетонные блоки (Пеноблоки) — стеновой материал, состоящий из цемента, песка и пенообразующих веществ. Производится методами минерализации пены либо поризации раствора с последующией теплообработкой. Монтируется как на пескоцементный раствор, так и на спецальные смеси (клеи). Область применения — возведение стен домов, перегородок, закладывание проемов в монолитном домостроении.

Кирпич — стеновой материал, состоящий из глины и песка. Производится методом пластического формования с последующим обжигом. Монтируется на пескоцементный раствор. Область применения — возведение стен домов, перегородок, закладывание проемов в монолитном домостроении.

Газосиликатные блоки — стеновой материал, состоящий из песка, пенообразующих веществ и силикатного вяжущего. Производится по технологии сходной с технологие производства пенобетона. Монтируется на клей. Область применения — возведение перегородок и НЕ НЕСУЩИХ стен.

Опилкобетонные блоки — блоки изготовленные по технологии керамзитобетонных. Единственное отличие от керамзитобетонных состоит в том, что в качестве наполнителя используется не керамзит, а отходы древесного производства.

Шлакоблоки — стеновой материал, изготовленный таким же методом, но в качестве наполнителя используются отходы сталелитейной промышленности — доменный шлак.

5. В чем преимущества и недостатки блоков?

У каждого стенового материала имеются свои преимущества и недостатки, которые влияют на их область применения.

Керамзитобетонный блок. Имеет большую прочность по сравнению с остальными блоками, а так же большую морозостойкость, что вместе дает большой срок службы и высокую надежность конструкции. Благодаря самому низкому водопоглощению не требует ухода и является стойким к погодным явлениям. В качестве достоинств стоит отметить и низкую стоимость. Еще одно положительное свойство керамзитобетонного блока — отсутствие усадки, что позволяет избежать трещин на стенах и изменения геометрии стен в будущем. Большое время остывания увеличивает комфорт, так как снижает перепады в температуры внутри строения.К недостаткам можно отнести вес по сравнению с пенобетоном и газосиликатом.

Пенобетонный блок (Пеноблок). Имеет меньший вес и идеальную геометрию, что облегчает монтаж. Запас прочности достаточный, но при условии грамотного утепления и изоляции стены от атмосферы, так как морозостойкость достаточно низкая, а водопоглощение близко к 100%. Только при грамотной изоляции будет иметь достаточно долгий срок службы. Как минус — неудобство крепежа, так как пористая структура блока не позволяет достаточно надежно закрепить в нем дюбеля. Пористая структура так же является удобной средой для различных грибковых образований. Имеет усадку, из-за которой на стенах образуются трещины. Достаточно высокая стоимость.

Кирпич. Как и керамзитобетонные блоки имеет хороший запас прочности и достаточную морозостойкость. Это делает стены из кирпича долговечными и стойкими к атмосферным явлениям. Низкое водопоглощение позволяет использовать его так же и как облицовочный материал. Минусом являются: низкие теплоизоляционные свойства, трудоемкость монтажа, высокая стоимость самого кирпича и услуг по его кладке, большой расход кладочной смеси.

Газосиликатный блок. Имеет самый малый вес и идеальную геометрию, что облегчает монтаж и уменьшает время строительных работ. Как плюс еще и возможность монтажа на клей, что позволяет свести к минимуму неудобства при монтаже в жилой квартире. Как минус — низкие показатели по прочности, морозостойкости и водопоглощению, что ограничивает их область применения лишь теплыми и сухими помещениями в качестве перегородочного материала. Склонен к образованию грибка как и пенобетон. Имеет усадку, из-за которой на стенах образуются трещины.

Опилкобетонный блок. Как преимущество — достаточно низкая стоимость и малый вес. Но из-за высокого водопоглощения и недостаточно высокой морозостойкости срок службы стен ограничен. Плохая геометрия из-за использования опилок в составе бетона, так как в процессе прессования они изменяют геометрию блока.

Шлакоблок. Устаревший строительный материал. Имеет низкую экологичность из-за использования доменного шлака. Так же низкие показатели по морозостойкости и водопоглощению сильно снижают срок службы стен. В качестве плюса стоит отметить низкую стоимость и небольшой вес. В настоящее время заменен экологичным керамзитобетонным блоком, который по важным параметрам намного превосходит шлакоблок.

блок керамзитный в краснодаре

6. Так какой же блок выбрать?

Строители Европы и других развитых стран выбирают керамзитобетонный блок, как оптимальный по сочетанию параметров. Доля строительства в Европе из керамзитобетонного блока превышает 50%. Кирпич же используется больше как облицовочный материал из-за своего презентабельного внешнего вида и долговечности.

Из приведенных данных следует, что для строительства стен дома оптимален керамзитобетонный блок.

Пеноблок стеновой 600*250*75 (Эко)

Пеноблок (газосиликатный блок) БСМ 0.75

Размеры: 600*250*75 (мм)

Отличное качество! Прочные и слабо крошатся!

Ниже приводим сравнительную таблицу пеноблоков.

| Наименование | Размер блока | Объем одного блока | Вес 1 блока в зависимости от плотности, кг | Вес поддона с блоками в зависимости от плотности, кг | Размер поддона с блоками | Кол-во на 1 поддоне | Цена за штуку, руб | Цена за поддон, руб | |

| (ДхШхВ), мм | куб.м. | 500 | 500 | (ДхШхВ), мм | шт. | куб.м. | |||

| БСМ 0.5 | 600*250*50 | 0,0075 | 3,8 | 985 | 1200*990*1200 | 192 | 1,44 | 47 | 5184 |

| БСМ 0.75 | 600*250*75 | 0,0113 | 5,7 | 1237 | 1200*990*1500 | 160 | 1,8 | 61 | 6480 |

| БСМ 1 | 600*250*100 | 0,015 | 7,5 | 1237 | 1200*990*1500 | 120 | 1,8 | 74 | 6480 |

| БСМ 1.25 | 600*250*125 | 0,019 | 9,4 | 1237 | 1200*990*1500 | 96 | 1,8 | 88 | 6480 |

| БСМ 1.5 | 600*250*150 | 0,0225 | 11,3 | 1237 | 1200*990*1500 | 80 | 1,8 | 101 | 6480 |

| БСМ 2 | 600*250*200 | 0,03 | 15 | 1318 | 1200*990*1600 | 64 | 1,92 | 128 | 6912 |

| БСМ 2.5 | 600*250*250 | 0,0375 | 18,8 | 1237 | 1200*990*1500 | 48 | 1,8 | 155 | 6480 |

| БСМ 3 | 600*250*300 | 0,045 | 22,5 | 1237 | 1200*990*1500 | 40 | 1,8 | 182 | 6480 |

| БСМ 3-2 | 600*200*300 | 0,04 | 20 | 1156 | 1200*990*1400 | 50 | 1,8 | 150 | 6480 |

| БСМ 3.5 | 600*250*350 | 0,0525 | 26,3 | 1237 | 1200*990*1500 | 32 | 1,68 | 209 | 6048 |

| БСМ 3.75 | 600*250*375 | 0,0563 | 28,2 | 1318 | 1200*990*1600 | 32 | 1,8 | 223 | 6480 |

| БСМ 4 | 600*250*400 | 0,06 | 30 | 1237 | 1200*990*1500 | 32 | 1,92 | 236 | 6912 |

| БСМ 5 | 600*250*500 | 0,075 | 37,5 | 1237 | 1200*990*1500 | 24 | 1,8 | 243 | 6480 |

Усовершенствованные материалы Reade — вес на кубический фут и удельный вес (типовой)

Вес на кубический фут и удельный вес (типичный):

| Материал | Удельный вес | фунтов за CF- |

| Уксусная кислота, 90% | 1.06 | 66,3 |

| Спирт этиловый | 0,789 | 49,0 |

| Спирт метиловый | 0,791 | 49,0 |

| Люцерна молотая | 0,26 | 16,0 |

| Квасцы кусковые | 0,88 | 55,0 |

| Квасцы, измельченные | 0.75 | 47,0 |

| Глинозем | 0,96 | 60,0 |

| Алюминий, цельный | 2,64 | 165,0 |

| Алюминий оксид | 1,52 | 95 |

| Аммиак газовый | 0,00 | 0,048 |

| Сульфат аммония | 0.83 | 52 |

| Андезит твердый | 2,77 | 173 |

| Сурьма литая | 6,70 | 418 |

| Яблоня, сухая | 0,71 | 44 |

| Яблоки | 0,64 | 40 |

| Мышьяк | 5.67 | 354 |

| Асбест дробленый | 0,35 | 22 |

| Асбест твердый | 2,45 | 153 |

| Ясень, черный, сухой | 0,54 | 34 |

| Ясень, белый, сухой | 0,67 | 42 |

| Зола | 0.66 | 41 |

| Осина | 0,42 | 26 |

| Асфальт дробленый | 0,72 | 45 |

| Баббит | 7,28 | 454 |

| Багасса | 0,12 | 7,5 |

| Бакелит твердый | 1.36 | 85 |

| Разрыхлитель | 0,72 | 45 |

| Барий | 3,78 | 236 |

| Кора, древесные отходы | 0,24 | 15 |

| Ячмень | 0,61 | 38 |

| Барит дробленый | 2.88 | 180 |

| Базальт битый | 1,96 | 122 |

| Базальт твердый | 3,01 | 188 |

| Боксит дробленый | 1,28 | 80 |

| Фасоль, роликовая | 0,58 | 36 |

| Фасоль, какао | 0.59 | 37 |

| Фасоль темно-синяя | 0,80 | 50 |

| Фасоль соя | 0,72 | 45 |

| Пчелиный воск | 0,96 | 60 |

| Свекла | 0,72 | 45 |

| Бентонит | 0,59 | 37 |

| Бикарбонат соды | 0.69 | 43 |

| Береза, желтая | 0,71 | 44 |

| висмут | 9,79 | 611 |

| Кости измельченные | 0,88 | 55 |

| Бура, мелкая | 0,85 | 53 |

| Отруби | 0.26 | 16 |

| Латунь литая | 8,56 | 534 |

| Латунь катаная | 8,56 | 534 |

| Пивоваренное зерно | 0,43 | 27 |

| Кирпич красный обыкновенный | 1,92 | 120 |

| Кирпич, огнеупорная глина | 2.40 | 150 |

| Кирпич кремнеземный | 2,05 | 128 |

| Кирпич хром | 2,80 | 175 |

| Кирпич, магнезия | 2,56 | 160 |

| бронза | 8,16 | 509 |

| Гречка | 0.66 | 41 |

| Масло | 0,87 | 54 |

| Кадмий | 8,65 | 540 |

| Карбид кальция | 1,20 | 75 |

| Caliche | 1,44 | 90 |

| Углерод твердый | 2.15 | 134 |

| Углерод порошковый | 0,08 | 5 |

| Двуокись углерода | 0,00 | 0,1234 |

| Окись углерода | 0,00 | 0,0781 |

| Картон | 0,69 | 43 |

| Кедр красный | 0.38 | 24 |

| Cement, Портленд | ~ 1,5 | 1506 кг / куб.м |

| Цемент, раствор | ~ 2,65 | 2162 кг / куб.м |

| Цемент, суспензия | ~ 1,44 | 1442 кг / куб.м |

| Мел твердый | 2,50 | 156 |

| Мел кусковой | 1.44 | 90 |

| Мел мелкий | 1,12 | 70 |

| Древесный уголь | 0,21 | 13 |

| Вишня сухая | 0,56 | 35 |

| Каштан сухой | 0,48 | 30 |

| Хлороформ | 1.52 | 95 |

| Шоколад, порошок | 0,64 | 40 |

| Хромовая кислота, хлопья | 1,20 | 75 |

| Хром | 6,86 | 428 |

| Хромовая руда | 2,16 | 135 |

| Шлак топочный | 0.91 | 57 |

| Зола, уголь, зола | 0,64 | 40 |

| Глина сухая | 1.09 | 68 |

| Глина мокрой выемки | 1,83 | 114 |

| Глина сухая комовая | 1.07 | 67 |

| Глина огнеупорная | 1.36 | 85 |

| Глина влажная комовая | 1,60 | 100 |

| Глина уплотненная | 1,75 | 109 |

| Семя клевера | 0,77 | 48 |

| Уголь, антрацит, твердый | 1,51 | 94 |

| Уголь антрацит битый | 1.11 | 69 |

| Уголь битуминозный твердый | 1,35 | 84 |

| Уголь битуминозный битумный | 0,83 | 52 |

| Кобальт | 8,75 | 546 |

| Кокос, мука | 0,51 | 32 |

| Кокос, измельченный | 0.35 | 22 |

| Кофе в зернах свежего | 0,56 | 35 |

| Кофе в зернах жареный | 0,43 | 27 |

| Кокс | 0,42 | 26 |

| Бетон, асфальт | 2,24 | 140 |

| Бетон, гравий | 2.40 | 150 |

| Бетон, известняк с портландцем | 2,37 | 148 |

| Медь литая | 8,69 | 542 |

| Медь прокатная | 8,91 | 556 |

| Медный купорос молотый | 3,60 | 225 |

| Копра, средний | 0.53 | 33 |

| Копра, мука молотая | 0,64 | 40 |

| Копра, молотый жмых | 0,51 | 32 |

| Копра, лепешка нарезанная | 0,46 | 29 |

| Пробка цельная | 0,24 | 15 |

| Пробка молотая | 0.16 | 10 |

| Кукуруза в початках | 0,72 | 45 |

| Кукуруза очищенная | 0,72 | 45 |

| Кукуруза, крупа | 0,67 | 42 |

| Хлопковое, сухое, без ворса | 0,56 | 35 |

| Семена хлопчатника, сухие, без ворса | 0.32 | 20 |

| Хлопок, жмых, кусковой | 0,67 | 42 |

| Семена хлопчатника, лузга | 0,19 | 12 |

| Хлопок, шрот | 0,59 | 37 |

| Хлопок, мясо | 0,64 | 40 |

| Хлопок | 0.42 | 26 |

| Криолит | 1,60 | 100 |

| Бойка | 1,60 | 100 |

| Кульм | 0,75 | 47 |

| Кипарисовое дерево | 0,51 | 32 |

| Доломит твердый | 2.90 | 181 |

| Доломит, измельченный | 0,74 | 46 |

| Доломит кусковой | 1,52 | 95 |

| Земля, суглинок, сухой, вынутый | 1,25 | 78 |

| Земля влажная, выкопанная | 1,44 | 90 |

| Земля, мокрая, выкопанная | 1.60 | 100 |

| Земля плотная | 2,00 | 125 |

| Земля мягкая рыхлая грязь | 1,73 | 108 |

| Земля в упаковке | 1,52 | 95 |

| Земля, Фуллеры, сырые | 0,67 | 42 |

| Эбеновое дерево | 0.96 | 60 |

| Вяз сухой | 0,56 | 35 |

| Эмери | 4.01 | 250 |

| эфир | 0,74 | 46 |

| Полевой шпат твердый | 2,56 | 160 |

| Полевой шпат, измельченный | 1.23 | 77 |

| Удобрение кислое фосфатное | 0,96 | 60 |

| Fir, Дуглас | 0,53 | 33 |

| Рыба, лом | 0,72 | 45 |

| Рыба, мука | 0,59 | 37 |

| Льняное семя целиком | 0.72 | 45 |

| Мука пшеничная | 0,59 | 37 |

| Плавиковый шпат твердый | 3,21 | 200 |

| Плавиковый шпат кусковой | 1,60 | 100 |

| Плавиковый шпат пылевидный | 1,44 | 90 |

| Мусор | 0.48 | 30 |

| Стекло оконное | 2,58 | 161 |

| Клей животных хлопьевидный | 0,56 | 35 |

| Клей растительный порошковый | 0,64 | 40 |

| Глютен, шрот | 0,63 | 39 |

| Гнейс, кровать на месте | 2.87 | 179 |

| Гнейс сломанный | 1,86 | 116 |

| Золото, чистое 24 карата | 19,29 | 1204 |

| Гранит твердый | 2,69 | 168 |

| Гранит битый | 1,65 | 103 |

| Графит чешуйчатый | 0.64 | 40 |

| Гравий сыпучий сухой | 1,52 | 95 |

| Гравий с песком, натуральный | 1,92 | 120 |

| Гравий сухой от 1/4 до 2 дюймов | 1,68 | 105 |

| Гравий мокрый от 1/4 до 2 дюймов | 2,00 | 125 |

| Гипс твердый | 2.79 | 174 |

| Гипс битый | 1,81 | 113 |

| Гипс дробленый | 1,60 | 100 |

| Гипс измельченный | 1,12 | 70 |

| Галит (соль) твердый | 2,32 | 145 |

| Галит (соль) дробленый | 1.51 | 94 |

| Кислота соляная 40% | 1,20 | 75 |

| Лед твердый | 0,92 | 57,4 |

| Лед колотый | 0,59 | 37 |

| Ильменит | 2,31 | 144 |

| Иридий | 22.16 | 1383 |

| Чугун литой | 7,21 | 450 |

| Кованое железо | 7,77 | 485 |

| Пигмент оксид железа | 0,40 | 25 |

| слоновая кость | 1,84 | 115 |

| Каолин зеленый дробленый | 1.03 | 64 |

| Каолин, измельченный | 0,35 | 22 |

| Свинец литой | 11,35 | 708 |

| Свинец прокат | 11,39 | 711 |

| Свинец, красный | 3,69 | 230 |

| Свинец, белый пигмент | 4.09 | 255 |

| Кожа | 0,95 | 59 |

| Бурый уголь сухой | 0,80 | 50 |

| Lignum Vitae, сухое | 1,28 | 80 |

| Известь быстросохнущая, кусковая | 0,85 | 53 |

| Лайм быстрый, мелкий | 1.20 | 75 |

| Лайм, камень, крупный | 2,69 | 168 |

| Известь, каменная, кусковая | 1,54 | 96 |

| Известь гидратированная | 0,48 | 30 |

| Лимонит твердый | 3,80 | 237 |

| Лимонит дробленый | 2.47 | 154 |

| Известняк твердый | 2,61 | 163 |

| Известняк битый | 1,55 | 97 |

| Известняк измельченный | 1,39 | 87 |

| Льняное семя целиком | 0,75 | 47 |

| Льняное семя | 0.51 | 32 |

| Саранча сухая | 0,71 | 44 |

| Магнезит твердый | 3,01 | 188 |

| Магний твердый | 1,75 | 109 |

| Сульфат магния кристаллический | 1,12 | 70 |

| Магнетит твердый | 5.05 | 315 |

| Магнетит битый | 3,29 | 205 |

| Красное дерево, испанское, сухое | 0,85 | 53 |

| Красное дерево, Гондурас, сухое | 0,54 | 34 |

| Солод | 0,34 | 21 |

| Марганец твердый | 7.61 | 475 |

| Оксид марганца | 1,92 | 120 |

| Навоз | 0,40 | 25 |

| Клен сухой | 0,71 | 44 |

| Мрамор, массив | 2,56 | 160 |

| Мрамор битый | 1.57 | 98 |

| Мергель мокрый, извлеченный | 2,24 | 140 |

| Меркурий @ 32oF | 13,61 | 849 |

| Слюда твердая | 2,88 | 180 |

| Слюда битая | 1,60 | 100 |

| Молоко сухое | 0.45 | 28 |

| молибден | 10,19 | 636 |

| Раствор мокрый | 2,40 | 150 |

| Грязь в упаковке | 1,91 | 119 |

| Грязь жидкая | 1,73 | 108 |

| Никель прокат | 8.67 | 541 |

| Нейзильбер | 8,45 | 527 |

| Кислота азотная, 91% | 1,51 | 94 |

| Азот | 0,00 | 0,0784 |

| Дуб живой, сухой | 0,95 | 59 |

| Дуб красный | 0.71 | 44 |

| Овес | 0,43 | 27 |

| Овес прокат | 0,30 | 19 |

| Жмых | 0,79 | 49 |

| Масло льняное | 0,94 | 58,8 |

| Нефть, нефть | 0,88 | 55 |

| Кислород | 0.00 | 0,0892 |

| Ракушки устриц молотые | 0,85 | 53 |

| Бумага стандартная | 1,20 | 75 |

| Парафин | 0,72 | 45 |

| Арахис очищенный | 0,64 | 40 |

| Арахис, неочищенный | 0.27 | 17 |

| Торф сухой | 0,40 | 25 |

| Торф влажный | 0,80 | 50 |

| Торф влажный | 1,12 | 70 |

| Древесина пекан | 0,75 | 47 |

| Фосфорит дробленый | 1.76 | 110 |

| фосфор | 2,34 | 146 |

| Сосна, белая, сухая | 0,42 | 26 |

| Сосна желтая северная, сухая | 0,54 | 34 |

| Сосна южная желтая, сухая | 0,72 | 45 |

| Шаг | 1.15 | 72 |

| Штукатурка | 0,85 | 53 |

| Платина | 21,51 | 1342 |

| Фарфор | 2,40 | 150 |

| Порфир твердый | 2,55 | 159 |

| Порфир сломанный | 1.65 | 103 |

| Калий | 1,28 | 80 |

| Хлорид калия | 2,00 | 125 |

| Картофель белый | 0,77 | 48 |

| Пемза, каменная | 0,64 | 40 |

| Кварц цельный | 2.64 | 165 |

| Кварц, кусок | 1,55 | 97 |

| Песок кварцевый | 1,20 | 75 |

| Редвуд, Калифорния, сухой | 0,45 | 28 |

| Смола синтетическая дробленая | 0,56 | 35 |

| Рис лущеный | 0.75 | 47 |

| Рис грубый | 0,58 | 36 |

| Крупа рисовая | 0,69 | 43 |

| Рип-Рэп | 1,60 | 100 |

| Канифоль | 1.07 | 67 |

| Каучук, каучук | 0,95 | 59 |

| Резина промышленная | 1.52 | 95 |

| Лом каучука, измельченный | 0,48 | 30 |

| Рожь | 0,71 | 44 |

| Жмых соленый | 1,44 | 90 |

| Соль, курс | 0,80 | 50 |

| Соль мелкая | 1.20 | 75 |

| Селитра | 1,20 | 75 |

| Песок влажный | 1,92 | 120 |

| Песок влажный насыпанный | 2,08 | 130 |

| Песок сухой | 1,60 | 100 |

| Песок сыпучий | 1.44 | 90 |

| Песок утрамбованный | 1,68 | 105 |

| Песок водонаполненный | 1,92 | 120 |

| Песок с гравием, сухой | 1,73 | 108 |

| Песок с гравием, влажный | 2,00 | 125 |

| Песчаник твердый | 2.32 | 145 |

| Песчаник битый | 1,51 | 94 |

| Опилки | 0,27 | 17 |

| Канализация, ил | 0,72 | 45 |

| Сланец твердый | 2,68 | 167 |

| Сланец битый | 1.59 | 99 |

| Серебро | 10,46 | 653 |

| Шлак твердый | 2,12 | 132 |

| Шлак дробленый | 1,76 | 110 |

| Шлак дробленый, 1/4 дюйма | 1,19 | 74 |

| Шлак, фельн. гранулированный | 0.96 | 60 |

| Сланец цельный | 2,69 | 168 |

| Сланец битый | 1,67 | 104 |

| Сланец измельченный | 1,36 | 85 |

| Снег свежевыпавший | 0,16 | 10 |

| Снег утрамбованный | 0.48 | 30 |

| Мыло твердое | 0,80 | 50 |

| Мыло, чипсы | 0,16 | 10 |

| Мыло хлопья | 0,16 | 10 |

| Мыло порошковое | 0,37 | 23 |

| Кальцинированная сода тяжелая | 0.96 | 60 |

| Кальцинированная сода светлая | 0,43 | 27 |

| Натрий | 0,98 | 61 |

| Алюминат натрия, молотый | 1,15 | 72 |

| Нитрат натрия молотый | 1,20 | 75 |

| Соя целиком | 0.75 | 47 |

| Ель, Калифорния, сухая | 0,45 | 28 |

| Крахмал порошковый | 0,56 | 35 |

| Сталь литая | 7,85 | 490 |

| Сталь прокат | 7,93 | 495 |

| Камень дробленый | 1.60 | 100 |

| Сахар коричневый | 0,72 | 45 |

| Сахар порошковый | 0,80 | 50 |

| Сахар гранулированный | 0,85 | 53 |

| Сахар, тростниковый сырец | 0,96 | 60 |

| Мякоть сахарной свеклы сухой | 0.21 | 13 |

| Мякоть сахарной свеклы влажная | 0,56 | 35 |

| Сахарный тростник | 0,27 | 17 |

| Сера твердая | 2,00 | 125 |

| Сера кусковая | 1,31 | 82 |

| Сера пылевидная | 0.96 | 60 |

| Серная кислота 87% | 1,79 | 112 |

| Явор сухой | 0,59 | 37 |

| Таконит | 2,80 | 175 |

| Тальк твердый | 2,69 | 168 |

| Тальк дробленый | 1.75 | 109 |

| Танбарк, молотый | 0,88 | 55 |

| Резервуар | 0,96 | 60 |

| Смола | 1,15 | 72 |

| Олово литье | 7,36 | 459 |

| Табак | 0,32 | 20 |

| Ловушка, твердая | 2.88 | 180 |

| Камень-ловушка, сломанная | 1,75 | 109 |

| Вольфрам | 19,62 | 1224 |

| Дёрн | 0,40 | 25 |

| Скипидар | 0,87 | 54 |

| Орех, черный, сухой | 0.61 | 38 |

| Вода чистая | 1,00 | 62,4 |

| Вода морская | 1.03 | 64,08 |

| Пшеница | 0,77 | 48 |

| Пшеница колотая | 0,67 | 42 |

| Древесина ивы | 0.42 | 26 |

| Шерсть | 1,31 | 82 |

| Цинк, литье | 7,05 | 440 |

| Оксид цинка | 0,40 | 25 |

1) Если вас интересует дополнительная информация о любом из этих продуктов, перейдите по ссылке:

ПРОЧИТАЙТЕ технические страницы продукта или обращайтесь ПРОЧИТАЙТЕ

2) Важный комментарий:

Приведенная выше информация предоставляется READE бесплатно и из соображений точности.

| (a) Консистенция | |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Осадки 45 (контроль), 45 (25% MIBA), 35 (50% MIBA) и 30 мм (100% MIBA). |

| Уэйнрайт и Крессвелл (2001) | Грубое агг. заменен синтетическим агг.: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. MIBA привел к значительному увеличению спада: до 95 и 135 мм по сравнению с 25 мм для контроля; объясняется гладкостью гранул. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Улучшенная осадка (45–83 мм с MIBA по сравнению с 0–13 мм с контролем), время Вебе (MIBA, 2–3,5 с; контроль, 4–10 с) и коэффициент уплотнения (MIBA, 0.89–0,94; контроль 0,83–0,87). |

| (b) Вес единицы | |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) МИБА используется в качестве полной замены природного заполнителя. Уменьшение насыпной плотности с 2,1 г / см 3 (контроль) до 1,71–1,82 г / см 3 (с MIBA). |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). Снижение плотности пластика с 2.От 4 г / см 3 (контроль) до 2,0–2,1 г / см 3 (с MIBA). |

| (c) Прочность на сжатие | |

| Bethanis (2007) | Используются два LWA: 40% MIBA плюс 60% PFA и 40% MIBA, 50% PFA и 10% глины. Смеси гранулировали и спекали. Прочность на сжатие в течение 28 дней аналогична бетону, содержащему заполнитель Lytag, и намного выше, чем у смеси Leca. |

| Dhir et al. (2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне.Незначительные сокращения при замене MIBA. Снижение 28-дневной прочности на сжатие на 4%, 12% и 15% при содержании MIBA 25%, 50% и 100%. |

| Qiao et al. (2008) | Термически обработанный (600–900 ° C) измельченный МИБА используется в качестве полной замены природного заполнителя. Прочность бетона выше контроля с агг. обожжены при 600 ° C или 700 ° C, но сильное расширение очевидно с агг. обожжены при 800 ° C или 900 ° C, в результате чего прочность бетона ниже контрольной. |

| Уэйнрайт и Бони (1983) | 100% грубая совокупностьзамена синтетическим заполнителем (85% MIBA, 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность 45 и 28 МПа для синтетических бетонных смесей МИБА по сравнению с 52 МПа для контроля. |

| Уэйнрайт и Крессвелл (2001) | Грубое агг. заменен синтетическим агломератом: смесь 1—80% МИБА, 20% глины; смесь 2—90% МИБА, 10% глины; как гранулированные, так и обожженные. 28-дневная прочность: смесь 1–79% бетона Lytag, 73% NA; смесь 2 — 95% Lytag, 88% NA. |

| (d) Прочность на разрыв | |

| Dhir et al.(2002) | MIBA используется для замены 25%, 50% и 100% заполнителей Lytag в легком бетоне. Прочность на растяжение колебалась выше и ниже контрольной смеси Lytag со значениями 2,5, 2,9, 2,8 и 2,3 Н / мм 2 с 0, 25, 50, 100% MIBA. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен на синтетический агг. (85% MIBA + 15% глиняная смесь, гранулированная и обожженная). 28-дневная прочность на разрыв снижена с 3,4 Н / мм 2 (контроль) до 2–2,5 Н / мм 2 с MIBA. |

| (e) Модуль упругости | |

| Dhir et al. (2002) | MIBA заменил 25%, 50% и 100% Lytag agg. в легком бетоне. В сочетании с прочностью на разрыв 28 статический модуль упругости колебался выше и ниже контрольного значения с увеличением содержания MIBA. |

| Уэйнрайт и Бони (1983) | Грубая совокупность. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Результаты статического и динамического модуля упругости 12–15 кН / мм 2 и 20–22 кН / мм 2 с MIBA были ниже соответствующих контрольных значений 27–34 кН / мм 2 и 41–46 кН / мм 2 . |

| (f) Поглощение | |

| Dhir et al. (2002) | MIBA заменил 25%, 50% и 100% Lytag agg. в легком бетоне. Более низкие значения начального поверхностного поглощения 0,2–0,4 мл / м 2 с с MIBA по сравнению с 0,7–1,2 мл / м 2 с с Lytag. |

| (г) Усадка | |

| Уэйнрайт и Бони (1983) | Грубый агрегат. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный).Через 250 дней деформация усадки бетона с MIBA была аналогична смеси Lytag, но на 54–72% выше, чем у смеси из натурального заполнителя. |

| (ч) Ползучесть | |

| Уэйнрайт и Бони (1983) | Грубый агрегат. полностью заменен синтетическим заполнителем (85% MIBA, 15% глиняной смеси, гранулированный и обожженный). Деформация ползучести бетона увеличивалась при использовании МИБА за счет более низкого модуля упругости, хотя расчетные коэффициенты ползучести были аналогичны контрольным. |

БЕЛМАШ »МСЦ-400 — цепная пила по камню, станок для резки блоков ААК

Нельзя отрицать тот факт, что распиловка строительных блоков вручную — процесс трудоемкий и трудоемкий.Доказано, что на разрезание стандартного блока вручную требуется около 6 минут. Правда в том, что при строительстве дома такой способ резки оказывается очень затратным. Специалисты в области строительства, ценящие время, рекомендуют использовать специальный блок для резки газобетона, газосиликатных и газобетонных блоков.

Кладочная цепная пила «Белмаш»обязательно станет вашим надежным помощником на стройке. Машина поможет значительно сократить труд и время.

Он может резать быстро, равномерно и точно как по длине, так и под углом. Кроме того, он отлично подойдет для наружных работ, так как машина позволяет снимать фаски со строительных блоков, чтобы внешние стены выглядели презентабельно.

Кладочная цепная пила «Белмаш» компактна и удобна в эксплуатации. Он оснащен долговечным асинхронным двигателем, не требующим регулярного обслуживания. Его можно транспортировать без особых усилий — если он упакован в ящик, то легко загружается в легковой автомобиль.

Основные параметры

| Скорость резания, м / с | 5 |

| Длина реза, см | 635 |

| Высота стрижки, см | 400 |

| Резка под углом, град. | -45C — +45 |

| Тип двигателя | индукция, переменный ток |

| Емкость пильной цепи, м3 | 500 |

| Тип пильной цепи | с твердосплавными наконечниками |

| Используемые материалы | газосиликат, газобетон, газоблоки, керамзитобетон. |

| Масса, кг | 85 |

Система вырезания кубических образцов из блока AAC

Контекст 1