Вес 1 м3 блока газосиликатного: сколько весит газобетон 1 м3, газобетонный блок 600х300х200, газосиликатный поддон 600х400х250, удельный сибит

Сколько газосиликатных блоков в кубе (1м3)

Газосиликат Автор: Administrator · 24.05.2023 ·

С развитием строительных технологий на рынке появились изделия из ячеистых бетонов, которым характерна небольшая масса и значительный объём, если сравнивать с кирпичом. При составлении проекта дома существует необходимость в подсчёте строительных материалов, вот тогда и может возникнуть вопрос о количестве газосиликатных блоков в кубическом метре (1м3). Это связано с тем, что стоимость материала может указываться за 1 м3.

Как посчитать количество газосиликатных блоков в кубе

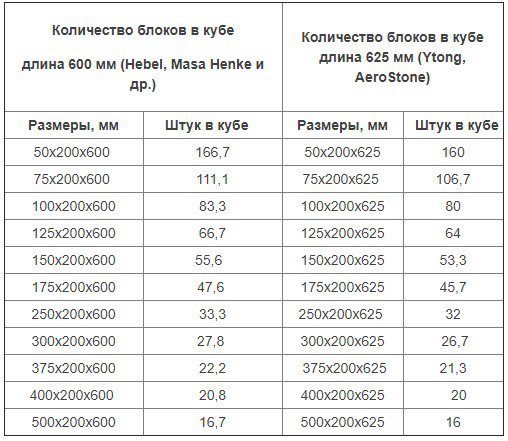

Как известно подобные величины должны находиться в специальных таблицах, но если подобной информации нет под рукой, то количество материала можно подсчитать и самостоятельно – это будет зависеть от основных размеров изделия. На данный момент основным габаритом газосиликатных блоков считается размерность 60×30×20 сантиметров. Если учесть, что в одном кубическом метре будет 100×100×100=1000000 см3, то в такой единице объёма поместится следующее количество материалов 1000000/36000=28 штук.

Кроме газосиликатных блоков, которые используются для возведения основных стен можно использовать материалы меньшей ширины (для перегородок). Их количество на куб кладки тоже можно посчитать по подобной формуле, но если толщина материала будет вдвое меньше указанной выше, то и объём будет меньшим ровно в столько же. Следовательно, на кубический метр получится не 28, а 56 штук блоков.

Часто при возведении стен из крупноблочных материалов используют расчёт конструктивных элементов не по объёму, а по площади стены, ведь такие изделия укладываются на ширину одного экземпляра. Если известна общая площадь несущих стен здания и перегородок можно легко подсчитать необходимость в рассматриваемых стройматериалах. Например, при использовании стандартного размера газосиликатного блока необходимо узнать площадь его боковой стороны 60×30=1800 см2. Следовательно на 1 м2 площади получится 100×100/1800=5 штук таких блоков.

Похожие статьи

Газосиликат Автор: Administrator · 24.05.2023 ·

Уже несколько десятков лет застройщики нашей страны используют для возведения стен крупноразмерные стеновые изделия из ячеистого бетона. Самым распространённым представителем таких материалов считается – газосиликатный блок. Рассматриваемые материалы привлекают покупателей из-за невысокой стоимости и хорошим теплоизолирующим качествам. Крупные строительные компании… Читать дальше

Газосиликат Автор: Administrator · 24.05.2023 ·

Газосиликатные блоки представляют собой искусственный камень, изготавливаемый из извести, цемента и песка с добавкой порошка алюминия (способствует образованию пор в рассматриваемом материале). Хорошая прочность и малый вес газосиликатных блоков делают его незаменимым материалом для быстрого возведения стен.

Газосиликат Автор: Administrator · 24.05.2023 ·

Газосиликатные блоки обладают рядом положительных технических характеристик – это хорошая степень звукоизоляции, сопротивляемость воздействию высоких температур, высокие теплоизоляционные показатели, быстрота монтажа и легкость. Давайте более подробно рассмотрим основные технические характеристики газосиликатных блоков. Звукоизоляция. Прекрасные звукоизоляционные свойства блоков из газобетона позволяют… Читать дальше

Справка на сайт Вольбек: Газосиликатные блоки

Диапазон предложений в области «строительные материалы» постоянно расширяется. Что позволяет выбрать все самое необходимое и максимально соответствующее целям вашего строительства. Мы хотим обратить ваше внимание на газосиликатные блоки. Потому как здесь есть много интересного и уникального.

О том, что в состав этих блоков входят цемент или известь, а также вода и молотый кварцевый песок, знают многие. Процесс «вспучивания» или образования множества мелких пор с диаметром в 1-3 мм, происходит при использовании

алюминиевой пудры, являющейся основой, создающей газообразующий эффект. Причем образование и распределение

множества небольших пузырьков происходит равномерно по всему блоку. Закрепление полученного эффекта вспучивания

происходит в автоклаве, то есть использования высокого давления и температуры.

Процесс «вспучивания» или образования множества мелких пор с диаметром в 1-3 мм, происходит при использовании

алюминиевой пудры, являющейся основой, создающей газообразующий эффект. Причем образование и распределение

множества небольших пузырьков происходит равномерно по всему блоку. Закрепление полученного эффекта вспучивания

происходит в автоклаве, то есть использования высокого давления и температуры.

• Это и легкость, полученная этим строительным материалом по причине наличия множества мелких пор/воздушных пузырьков. А так же и простота монтажа, и возможность значительно снизить нагрузку на фундамент;

• Это и низкий коэффициент теплопроводности, составляющий 0,12-0,14 Вт/м гр.С. Воздух, заполняющий поры внутри блоков, образует уникальную воздушную подушку, которая и сохраняет тепло.

• Это и высокая пожаробезопасность или огнестойкость. И все по причине того, что в роли сырья используются негорючие минеральные компоненты. В результате газосиликатные блоки способны выдерживать одностороннее воздействие огня от 3 до 7 часов;

• Это и высокая прочность, как привычных блоков, так и иных форм, созданных из того

же материала. К примеру, перемычки, элементы для кровель, готовые полы, отдельные стеновые или напольные э

лементы и так далее. Здесь можно упомянуть о их высокой морозоустойчивости. Для сравнения кирпич выдерживать от 15 до 50 циклов, пенобетон – не более 35, а блоки газосиликатные – от 100. Все по причине наличия в них пузырьков в

оздуха, куда при замерзании и вытесняется «лишняя» вода, не разрушая блок.

• Это и высокая экологичность, потому как в своем составе имеют только природные минеральные компоненты.

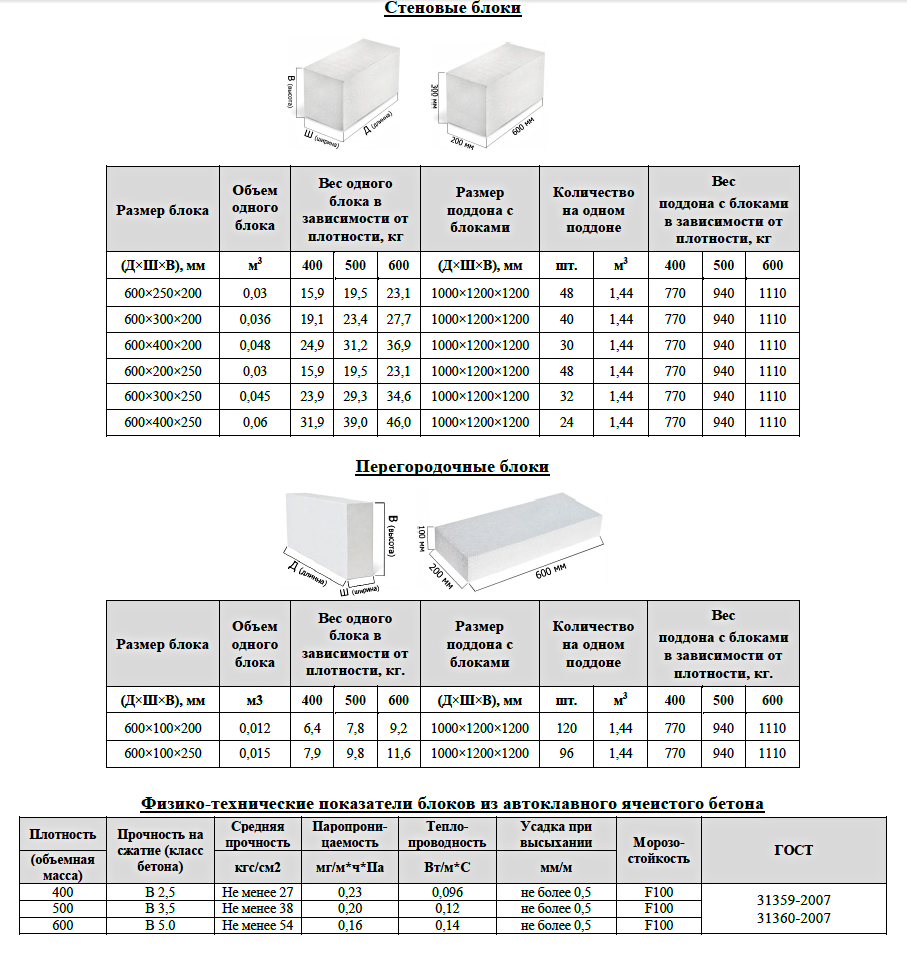

Характеристика изделий

|

Название |

Габариты (ДхШхВ), мм |

Объем одного блока, м3 |

Вес одного блока, кг в зависимости от его плотности, кг/м3 |

||||

|

400 |

500 |

|

|||||

|

Прямоугольный блок |

|||||||

|

БСМ-1 |

600х100х250 |

0,015 |

7,2 |

8,7 |

10,8 |

||

5 5

|

600х150х250 |

0,0225 |

10,8 |

13,1 |

16,2 |

||

|

БСМ-2 |

|

0,030 |

14,4 |

17,4 |

21,6 |

||

|

БСМ-3 |

600х300х250 |

0,045 |

21,6 |

26,1 |

32,4 |

||

|

БСМ-4 |

600х400х250 |

0,060 |

28,8 |

34,8 |

43,2 |

||

|

Пазогребневый блок |

|||||||

|

БСМ-3 |

600х300х250 |

0,045 |

21,6 |

26,1 |

32,4 |

||

|

БСМ-4 |

600х400х250 |

0,060 |

28,8 |

34,8 |

43,2 |

||

|

БСМ-5 |

600х |

200 |

х250 |

0,030 |

14,4 |

17,4 |

21,6 |

|

500 |

0,075 |

36 |

43,5 |

54,0 |

|||

|

Расчетные физико-технические показатели |

||||||

|

Плотность, кг/м3 |

Прочность на сжатие (класс бетона) |

Средняя прочность, кгс/см2 |

Паро-проницаемость мг/м ч Па |

Тепло-проводность Вт/м3С |

Усадка при высыхании, мм/м |

ГОСТ |

|

400 |

не менее В1 (М20) |

0,23 |

0,10 |

5742-76 |

||

|

500 |

В2-3. |

26,2-45,8 |

0,18 |

0,12 |

0,240 |

21520-89 |

|

600 |

В2.5-5 (М35-75) |

32,7-65,5 |

0,17 |

0,14 |

0,225 |

|

|

700 |

В2. |

32,7-65,5 |

0,15 |

0,18 |

0,167 |

|

|

Морозостойкость – не менее 25 циклов. Отпускная влажность – 25% |

||||||

Блоки газосикатные на немецком оборудовании «КЗСМ» (MASA-HENKE) г. Кострома

|

Характеристики |

Гост 21520-89 |

|

|

Марка по плотности |

D 500 |

D 600 |

|

Длина, l (мм) |

600 |

600 |

|

Высота, h (мм) |

250 |

250 |

|

Толщина, b (мм) |

50, 75, 100, 150, 200, 250, 300, 350, 400, 450, 500 |

|

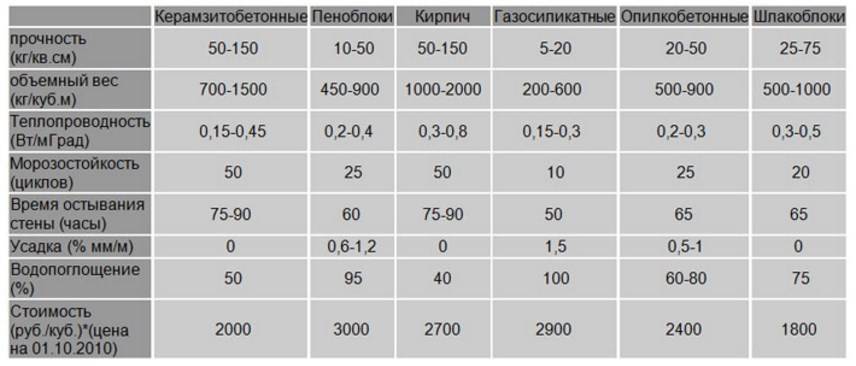

ПЕНОБЕТОН ИЛИ ГАЗОСИЛИКАТ?

| ПОКАЗАТЕЛЬ | ЕД. ИЗМ. ИЗМ. |

ПЕНОБЕТОН | ГАЗОСИЛИКИТ |

| ПЛОТНОСТЬ | КГ/М3 | 500-1100 | 400-600 |

| ТЕПЛОПРОВОДНОСТЬ | ВТ/МС | 0.14-0.38 | 0.11-0.16 |

| ПРОЧНОСТЬ | КГС/СМ2 | 12-70 | 20-35 |

| ВОДОПОГЛАЩЕНИЕ | % МАССЫ | 10-16 | 25 |

| МОРОЗОСТОЙКОСТЬ | ЦИКЛЫ | 25-35 | 25-35 |

|

ТОЛЩИНА СТЕНЫ ПРИ ОДИНАКОВОЙ ТЕПЛОПРОВ. |

М | 0. 4 4 |

0.3 |

|

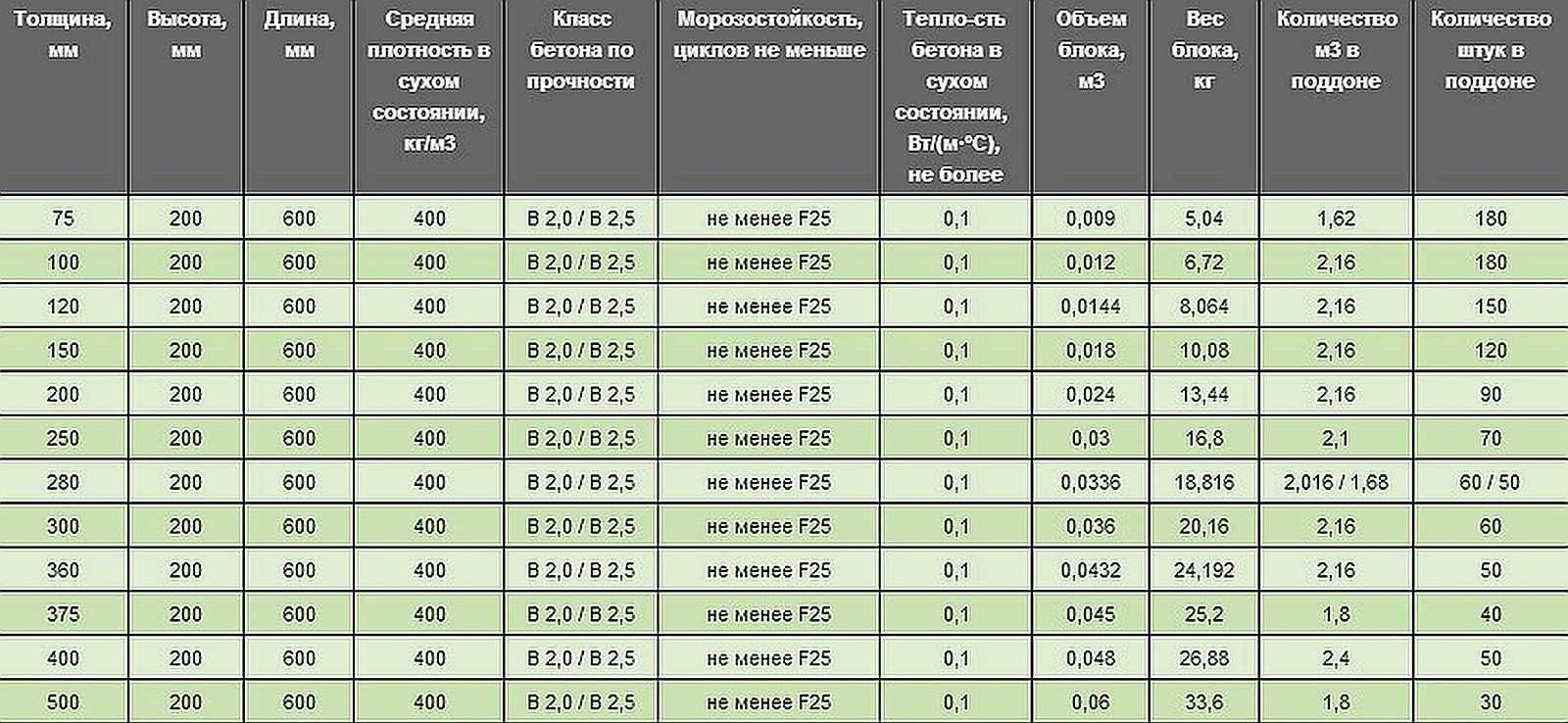

Объём 1 шт, м3 |

Размеры, мм |

Вес в сухом состоянии, кг(при V=500 кг/м3 ) |

Штук в 1 м3 |

В 1м3 м2 Заменяет кирпичей |

Объёмная плотность кг/м3 |

Тепло-проводность Вт/м0К |

Морозостойкость |

Отпускная влажность % |

||

|

одинарный — полуторный |

||||||||||

|

0. |

100Х200Х600 |

6 |

83 |

10 |

6.6 |

4.4 |

D 500 D 600 |

0.11 0.12 |

F 25 |

28-30 25-28 |

|

0. |

150Х200Х600 |

9 |

56 |

6.7 |

10 |

6.7 |

||||

|

0.024 |

200Х200Х600 |

12 |

42 |

5. |

13.3 |

8.8 |

||||

|

0.03 |

250Х200Х600 |

15 |

33 |

4.0 |

16.7 |

11.1 |

||||

|

0.036 |

300Х200Х600 |

18 |

28 |

3. |

20 |

13.4 |

||||

|

0.042 |

350Х200Х600 |

21 |

24 |

2.9 |

23.3 |

15.6 |

||||

|

0.048 |

400Х200Х600 |

24 |

21 |

2. |

26.6 |

17.6 |

При строительстве дома из газосилиатных блоков с использованием цементных или бетонных смесей, будет удачным

решением, если использовать специальный вибратор для бетона. Вибратор для бетона – это электромеханическое

оборудование центробежного назначения (встречаются – бензиновые или пневматические), используется для уплотнения

бетонных смесей. Применяется в разноплановых производственных работах, в основном при возведении зданий и

производстве железобетонных конструкций. Электрические вибраторы оснащены асинхронным двигателем с установленными

на валу дебалансирами. Во время работы ротора, электроэнергия переходит в энергию круговых механических колебаний,

передающиеся самому инструменту и оснастке. Тем не менее, вибратор любой конструкции применяется для уменьшения

пористости бетона и способствует лучшему проникновению смеси в щели, таким образом обеспечивая надежное скрепления

строительного материала.

Тем не менее, вибратор любой конструкции применяется для уменьшения

пористости бетона и способствует лучшему проникновению смеси в щели, таким образом обеспечивая надежное скрепления

строительного материала.

Классификация

Погружные

Погружные вибраторы оснащены гибким валом, погружаемые прямо в бетонную смесь, оказывая на нее высокочастотные колебательные воздействия. Простые вибраторы для бетона опускаются в смесь на глубину до 1 метра, работают они электрического переменного питания низкой частоты 50 Гц. В отличии от простых, профессиональные глубинные вибраторы оснащены валами в несколько метров, как правило они работаю от электричества напряжением в 200 Гц, благодаря преобразователю скорость вибраций во время работы достигает до 12000 Гц. Применяется такой вибратор для надежного уплотнения стен, колонн или фундаментного основания.

Внешние или площадочные

Такие вибраторы, в отличие от погружных, они не опускаются в бетонную смесь, а вся работа

проводится через возведенную деревянную опалубку. Качество уплотнение стен внешним вибратором немного ниже,

чем у погружного, но такой вибратор удобно применять в условия, где погружного не предусмотрены условия.

Например, при множестве армирующих элементов. Внешние вибраторы работают от эелектроэнергии классической, более

высокой частоты или с использованием пневматического привода.

Качество уплотнение стен внешним вибратором немного ниже,

чем у погружного, но такой вибратор удобно применять в условия, где погружного не предусмотрены условия.

Например, при множестве армирующих элементов. Внешние вибраторы работают от эелектроэнергии классической, более

высокой частоты или с использованием пневматического привода.

Морское мазутное топливо (HFO) Для судов

1816 г. акцииОсновным требованием к любому морскому двигателю является приведение в движение корабля или выработка энергии на борту за счет использования энергии, получаемой при сжигании мазута. HFO или тяжелое жидкое топливо является наиболее широко используемым видом топлива для коммерческих судов.

Мазут высвобождает энергию для вращения гребного винта корабля или генератора переменного тока за счет сжигания топлива в камере сгорания двигателя или для выработки пара внутри котла.

Количество выделяемой тепловой энергии является удельной энергией топлива и измеряется в МДж/кг.

В соответствии с Приложением 1 к МАРПОЛ определение тяжелой нефти дается следующим образом:

- Сырая нефть, плотность которой при 15ºC выше 900 кг/м3;

- Топливное топливо, имеющее либо плотность при 15°С более 900 кг/м3, либо кинематическую вязкость при 50°С более 180 мм2/с; и

- Битум, деготь и их эмульсии

В начале 19 века грузовые суда, которые использовали паруса, использующие энергию ветра, начали заменяться пароходами.

В дальнейшем, примерно во второй половине ХХ века, теплоходы с двигателями внутреннего сгорания использовались в основном как торговые суда для перевозки грузов.

Первый четырехтактный морской двигатель, работающий на тяжелом топливе, был введен в эксплуатацию в 1930-х годах. Со временем судоходные компании стали больше инвестировать в исследования и разработки, и двухтактный двигатель стал больше, мощнее и знаменитее.

Использование судового мазута стало более популярным в 1950-х годах из-за введения смазки цилиндров с высоким содержанием щелочи, которая была способна нейтрализовать кислоты, образующиеся из-за высокого содержания серы в мазуте.

Прочтите по теме: Объяснение системы смазки главного двигателя корабля

В 1960-х годах корабли с морскими двигателями, работающими на мазуте, стали более популярными, и их число увеличилось по сравнению с пароходами.

В итоге в 21 веке теплоходы заменили почти все пароходы и заняли 98% мирового флота.

Каковы свойства мазута согласно ISO 8217:2010?Каталитическая мелочь:

После процесса очистки; частицы механического катализатора (силикат алюминия) остаются в масле и их нелегко отделить. Превышение количества может привести к повреждению деталей топливной системы, таких как форсунки, топливные насосы и т. д., поскольку они имеют очень малый зазор. В соответствии с ISO 8217:2010, максимальный предел для Al+Si составляет 60 мг/кг для топлива категорий RMG и RMK.

В соответствии с ISO 8217:2010, максимальный предел для Al+Si составляет 60 мг/кг для топлива категорий RMG и RMK.

Плотность:

Каждое вещество, твердое, жидкое или газообразное, имеет определенную плотность. «Плотность мазута» является важным фактором, указывающим на качество воспламенения топлива, а также используется для расчета количества мазута, подаваемого во время процедуры бункеровки.

Прочтите по теме: Полное руководство по процессу бункеровки мазутом на судах

Официальной и наиболее часто используемой единицей измерения плотности является кг/м3 при 15°C.

Кинематическая вязкость:

Вязкость — это сопротивление внутри жидкости, которое действует против потока. Кинематическая вязкость представляет собой динамическую вязкость жидкости на единицу плотности. Вязкость топлива является очень важным параметром, поскольку она используется для определения легкости распыления и удобства перекачки топлива в системе.

Прочтите по теме: Вискозиметр и контроллер вязкости, используемые на судах

Типовая система жидкого топлива с нагревателем для снижения вязкостиРасчетный индекс ароматичности углерода (CCAI):

Расчетный индекс ароматичности углерода (CCAI) — это расчет, основанный на плотности и вязкости данного топлива. Согласно формуле, число CCAI обратно пропорционально эффективности сгорания. Это означает, что чем выше число CCAI, тем ниже качество воспламенения топлива. CCAI помогает получить задержку воспламенения топлива и используется только для остаточного топлива, такого как тяжелое дизельное топливо. Максимально приемлемый клапан для HFO CCAI — 870.

Температура вспышки:

Температура, при которой воспламеняются пары нагретого топлива, называется температурой вспышки топлива. Это делается в определенных условиях испытаний с использованием испытательного пламени. В соответствии с Конвенцией СОЛАС температура воспламенения для всего мазута, используемого на борту судов, установлена на уровне Пенски-Мартенса в закрытом тигле минимум 60°C.

Температура застывания:

Температура застывания – это температура, ниже которой топливо перестает течь. Когда температура мазута падает ниже точки застывания, в нем образуется парафин, который может привести к засорению фильтра. Воскообразные образования также будут образовываться на дне резервуаров и нагревательных змеевиках, что приведет к снижению способности теплообмена.

Сера:

Сера в топливе является одним из основных факторов загрязнения оксидом серы с судов – загрязнителем, который в настоящее время находится под пристальным вниманием. В соответствии с MARPOL текущее значение содержания серы в тяжелом топливе составляет:

- 3,50% м/м с 1 января 2012 г.

- 0,50% месячная ставка с 1 января 2020 г. и после этой даты

Связанное чтение: Руководство по морскому газойлю и LSFO, используемым на судах

Содержание воды:

Вода в топливе приводит к снижению эффективности мазута и ведет к потерям энергии. Тяжелое жидкое топливо, смешанное с водой, при возгорании приведет к коррозии внутренних деталей.

Тяжелое жидкое топливо, смешанное с водой, при возгорании приведет к коррозии внутренних деталей.

Остатки углерода:

Лабораторный анализ топлива может определить содержание углерода в мазуте. Топливо склонно к образованию углеродистых отложений на поверхности различных частей камеры сгорания в условиях высокой температуры. Чем больше количество углеводородов, тем труднее эффективно сжигать топливо.

Зола:

Количество неорганических материалов, присутствующих в топливе, которые остаются в виде остатка после завершения процесса сгорания, называется отложениями золы. Эти отложения в основном состоят из таких элементов, как ванадий, сера, никель, натрий, кремний, алюминий и т. д., которые уже присутствуют в топливе. Максимальный предел содержания золы в топливе составляет 0,2% масс./масс.

Проблемы со сжиганием тяжелого дизельного топлива: 1. Вода в топливе: Вода в топливе создает такие проблемы, как снижение скорости теплопередачи, потеря эффективности, износ поверхности гильзы цилиндра и т. д. Вода может смешиваться с мазута различными способами, такими как изменение температуры, приводящее к конденсации, протечка паровой трубы внутри мазутного бака, неправильное хранение мазута (открытая измерительная труба) и т. д.

д. Вода может смешиваться с мазута различными способами, такими как изменение температуры, приводящее к конденсации, протечка паровой трубы внутри мазутного бака, неправильное хранение мазута (открытая измерительная труба) и т. д.

Прочтите по теме: 13 Злоупотребления при бункеровочных операциях, о которых должны знать моряки

2. Образование шлама: Судно должно в изобилии перевозить мазут, чтобы обеспечить непрерывную подачу топлива к двигателям и котлам во время долгое путешествие. Мазут хранится в бункерных танках корабля. Хранение такого большого количества топлива приводит к образованию шлама, образующего толстый слой на нижней поверхности баков. Шлам также прилипает к поверхности теплопередачи паровых труб.

Очистка резервуара тяжелого дизельного топлива 3. Прокачиваемость: Много раз, если система обогрева бункерных танков выходит из строя или возникает проблема, персоналу корабля становится трудно перекачивать мазут из бункера в отстойник из-за высокой вязкость масла. Если мазут низкого качества, он будет часто забивать фильтр, увеличивая нагрузку на бортовой персонал.

Если мазут низкого качества, он будет часто забивать фильтр, увеличивая нагрузку на бортовой персонал.

4. Смешивание разных сортов: Два разных сорта тяжелой нефти при смешивании в судовых резервуарах для хранения могут привести к проблемам со стабильностью. Количество бункерных цистерн на судах ограничено, и при приеме топлива разных марок командиру корабля сложно хранить разные марки масел в отдельных цистернах.

5. Сжигание: Сжигание мазута остается проблемой для судовладельца, так как вязкость масла должна быть ниже 20 сСт для достижения надлежащего распыления. Если есть проблема в системе нагрева и насоса, это повлияет на распыление, что приведет к отложению нагара на поверхностях поршня и гильзы.

6. Истирание: Мазут содержит отложения, такие как ванадий, сера, никель, натрий, кремний и т. д., которые трудно удалить и которые оказывают абразивное воздействие на гильзу и поверхности поршня.

7. Коррозия: Такие элементы, как ванадий и сера, присутствующие в мазуте, вызывают соответственно высокотемпературную и низкотемпературную коррозию.

Коррозия: Такие элементы, как ванадий и сера, присутствующие в мазуте, вызывают соответственно высокотемпературную и низкотемпературную коррозию.

Ванадий при контакте с натрием и серой при горении образует эвтектическое соединение с низкой температурой плавления 530°С.

Это расплавленное соединение обладает высокой коррозионной активностью и разрушает оксидные слои на стальной гильзе и поршне (которые используются для защиты стальной поверхности), что приводит к коррозии.

Сера также присутствует в тяжелом топливе. Когда сера соединяется с кислородом с образованием диоксида серы или триоксида серы, она дополнительно реагирует с влагой (что может быть связано с работой при низкой нагрузке) с образованием паров серной кислоты. Когда температура металла ниже точки росы кислоты, пары конденсируются на поверхности и вызывают низкотемпературную коррозию.

Связанное чтение: Понимание горячей и холодной коррозии в судовых двигателях

8. Загрязнение смазочного масла: Во время работы мазут всегда может попасть в систему смазки и загрязнить смазочное масло. Это может быть связано с утечкой через сальник, негерметичностью топливных насосов или несгоревшим тяжелым топливом, которое остается на стенках цилиндров и смывается в поддон.

Загрязнение смазочного масла: Во время работы мазут всегда может попасть в систему смазки и загрязнить смазочное масло. Это может быть связано с утечкой через сальник, негерметичностью топливных насосов или несгоревшим тяжелым топливом, которое остается на стенках цилиндров и смывается в поддон.

Использование мазута непосредственно из бункерного резервуара без его обработки невозможно. На корабле используются различные методы обработки топлива перед его использованием для сжигания. Некоторые из наиболее часто используемых методов:

1. Нагрев и слив: Топливо, доставленное на судно, хранится в бункерных цистернах, где оно нагревается за счет подачи пара в змеевики, установленные в бункерных цистернах. Нагрев является важным процессом, что делает его неотъемлемой частью обработки мазута. Средняя температура, поддерживаемая в бункерных цистернах мазута, составляет около 40ºC. После перемещения в отстойник топливо дополнительно нагревается, чтобы обеспечить достаточную температуру для поступления в сепараторы. После подачи топлива из сепаратора в сервисный бак температура масла составляет >80ºC. Основное намерение – обеспечить равномерную прокачиваемость мазута на различных процессах и отделить от топлива максимальное количество воды за счет слива отстойников и расходных емкостей и применения очистителей.

После перемещения в отстойник топливо дополнительно нагревается, чтобы обеспечить достаточную температуру для поступления в сепараторы. После подачи топлива из сепаратора в сервисный бак температура масла составляет >80ºC. Основное намерение – обеспечить равномерную прокачиваемость мазута на различных процессах и отделить от топлива максимальное количество воды за счет слива отстойников и расходных емкостей и применения очистителей.

2. Очистители: Для удаления воды и шлама из тяжелой нефти используются очистители мазута. В зависимости от выбора владельца на корабле могут быть установлены как обычные, так и современные очистители (компьютерные системы очистки топлива). Поток масла остается непрерывным даже во время процесса удаления шлама. Очистка мазута считается наиболее важным процессом обработки и проводится на всех торговых судах.

3. Фильтрация: Процесс нагрева и очистки используется для отделения воды от топлива. Однако твердые примеси, такие как мелкие частицы металла, которые могут вызывать абразивный износ в топливной системе, также должны быть удалены. В линии подачи мазута установлен фильтр тонкой очистки, который блокирует мелкие частицы металла. Это полнопоточные устройства, и внутри фильтров обычно используется натуральный или синтетический волокнистый шерстяной войлочный материал.

Фильтрация: Процесс нагрева и очистки используется для отделения воды от топлива. Однако твердые примеси, такие как мелкие частицы металла, которые могут вызывать абразивный износ в топливной системе, также должны быть удалены. В линии подачи мазута установлен фильтр тонкой очистки, который блокирует мелкие частицы металла. Это полнопоточные устройства, и внутри фильтров обычно используется натуральный или синтетический волокнистый шерстяной войлочный материал.

4. Химическая очистка: Как и в автомобильной промышленности, где популярны топливные присадки, морская промышленность также использует химические вещества в топливе для различных работ; Однако этот процесс не очень популярен. Основными типами остаточных присадок к топливу для судового мазута являются:

• присадки перед сжиганием, такие как деэмульгаторы, диспергаторы

• присадки, улучшающие горение

• модификаторы золы

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight.

5 (М25-50)

5 (М25-50) 5-5(М35-75)

5-5(М35-75) 012

012 018

018 0

0 4

4 5

5