Варить арматуру или вязать: Почему арматуру вяжут, а не сваривают при армировании фундаментов и других конструкций из железобетона

Какую арматуру можно сваривать? Можно ли варить арматуру для фундамента?

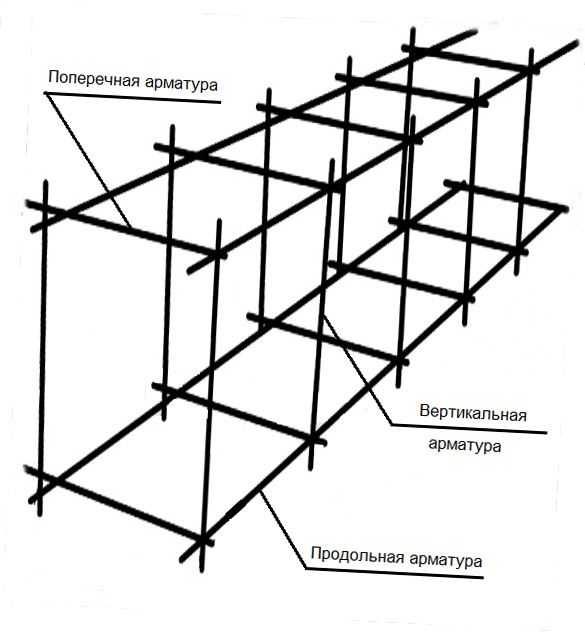

Использование каркаса из металлических стержней позволяет значительно повысить несущую способность опорных конструкций зданий. Ответ на вопрос, почему арматуру вяжут, а не варят и почему нельзя варить арматуру в фундаменте, невозможен без изучения способов соединения стальных прутков. Каждая из упомянутых технологий имеет свои положительные и отрицательные стороны, что необходимо учитывать при проектировании.

Почему арматуру вяжут, а не варят в тех или иных случаях определяется множеством факторов. При выборе технологии устройства силового каркаса, руководствуются расчетами постоянных и переменных нагрузок, свойствами грунтов и особенностями конструкции здания. Для понимания, почему нельзя варить арматуру в фундаменте необходимо изучить нормы действующих стандартов. Документами регламентируется требования к используемым технологиям сборки каркасов и материалов.

Содержание

- Методы устройства арматурных каркасов: сварка и вязка

- Плюсы и минусы сварочных технологий

- Особенности метода вязка арматуры

- Требования стандартов к свариваемой металлической арматуре

- Описание технологии вязки арматурных каркасов и особенности работ

- В каких случаях используется сварка при устройстве каркасов фундаментов?

- Что лучше, вязать или варить арматуру – мнение эксперта

Методы устройства арматурных каркасов: сварка и вязка

На этапе проектирования здания выбирается тип опорной конструкции, и производится расчет его основных параметров. Одним из определяющих факторов является метод стыковки прутков, в связи, с чем возникает вопрос, почему нельзя варить арматуру в фундаменте и как влияет эта технология на прочность каркаса? Высокотемпературные воздействия изменяют структуру и свойства металла и это необходимо учитывать при проведении проектных работ.

Одним из определяющих факторов является метод стыковки прутков, в связи, с чем возникает вопрос, почему нельзя варить арматуру в фундаменте и как влияет эта технология на прочность каркаса? Высокотемпературные воздействия изменяют структуру и свойства металла и это необходимо учитывать при проведении проектных работ.

Выбирая между этими двумя технологиями: варить или вязать стальную арматуру для усиления фундамента особое внимание уделяют взаимодействию элементов конструкции. Соединения стержней с помощью проволочных петель сохраняют некоторую подвижность. Точно определить, можно ли варить арматуру для ленточного фундамента или необходимо вязать достаточно сложно. Для этого необходимо иметь строительное образование и достаточный опыт проектирования зданий.

Плюсы и минусы сварочных технологий

Стальные стержневые каркасы предназначены для усиления опорных конструкций зданий. В случае утвердительного ответа на вопрос, можно ли сваривать арматуру для ленточного фундамента выбирают наиболее подходящую технологию (контактная или дуговая). Сварные соединения обеспечивают высокую прочность конструкции и это не единственное их преимущество:

Сварные соединения обеспечивают высокую прочность конструкции и это не единственное их преимущество:

- Возможность использования стержней периодического профиля марки А400С и А500С большого диаметра 16 мм и выше.

- Значительное повышение жесткости каркаса и увеличение несущей способности конструкции.

- При правильном выборе режима сварное соединение получается долговечным.

Недостатки этого метода объясняют, почему нельзя варить арматуру и к каким последствиям это может привести. К минусам означенной технологии можно отнести такие:

- Необходимость привлечения большого количества квалифицированных специалистов.

- Сварные соединения подвержены коррозии, что может привести к их разрушению.

- В районе стыков прутков возникают дополнительные напряжения, ослабляющие каркас.

Решение проблемы можно ли варить арматуру для фундамента сводится к определению прочностных характеристик тех и других конструкций. Сравнение полученных результатов и позволит сделать правильный выбор в пользу лучшего метода для конкретных условий.

Особенности метода вязка арматуры

При обосновании выбора оптимального способа соединения стержней в каркасе, необходимо ответить на ряд вопрос. Одним из самых частых из них: почему металлическую арматуру вяжут, а не варят, и каковы плюсы этого метода, а также его недостатки? При правильном использовании этой технологии обеспечивается достаточная несущая способность конструкции. Если качественно вязать арматуру для фундамента застройщик получает определенные преимущества:

- Возможность создания каркаса из стержней небольшого диаметра, изготовленных из низкоуглеродистых сталей марки 35ГС и 25Г2С.

- Работы по монтажу вязаного арматурного каркаса могут проводиться при отсутствии электроснабжения на стройплощадке.

- Обеспечение необходимых механических параметров силовой части бетонного основания.

Принимая решение о том: варить или вязать арматуру необходимо учитывать и минусы таких соединений:

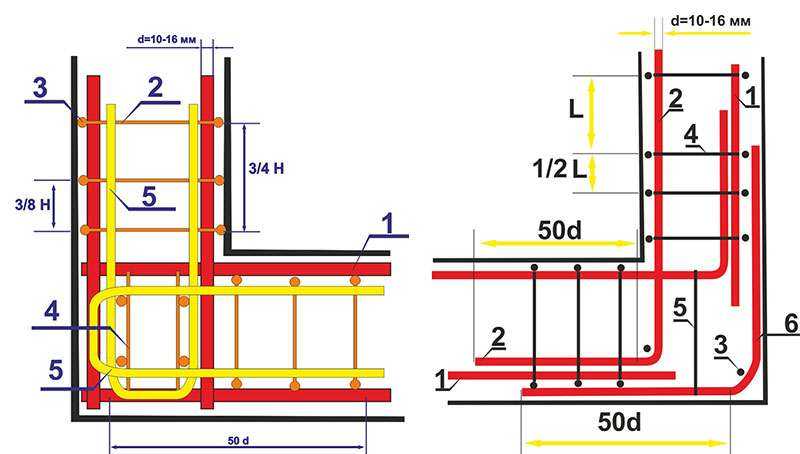

- Необходимость изгибания прутьев для закладки в углах усиливающей конструкции.

- Повышенный расход арматурного проката за счет достаточно большого нахлеста прутьев.

- Требуется постоянный контроль за работой неквалифицированных рабочих.

Недостатки технологии вязки арматурного каркаса, заставляют задуматься. Размышляя над тем, можно ли сваривать арматуру для фундамента следует еще раз проверить аргументацию. В определенных случаях применение более сложного способа соединений дает положительный результат, в других – отрицательный. Так, почему металлическую арматуру вяжут, а не сваривают при строительстве зданий? Выбор в пользу механических соединений определяется тем, что они обеспечивают необходимые характеристики металлическим каркасам фундаментов.

Требования стандартов к свариваемой металлической арматуре

Металлургические предприятия предлагают обширный сортамент специального металлопроката, применяемого для усиления фундаментов.

Какую арматуру можно сваривать? К пруткам этой разновидности применяются стандартные технические требования по сортаменту, номинальным размерам и геометрическим параметрам профиля. Так, какую стальную арматуру можно сваривать? Основные характеристики металлического проката:

- Класс арматуры: А240, А400, А500 и А600.

- Номинальный диаметр: от 4 до 40 мм.

- Площадь поперечного сечения: от 12,6 до 1256,6 мм2.

- Способы производства: холодная или горячая прокатка с контролируемым охлаждением и без.

Для соединения прутков в силовой каркас могут быть использован любой из существующих видов сварки. Какими электродами варить арматуру определяется нормами ГОСТ 14098-2014. Они используются в электродуговой сварке (механизированной или ручной). Диаметр и марка электрода зависит от параметров арматуры и типа соединения: крестообразное, стыковое, нахлесточное или тавровое.

Они используются в электродуговой сварке (механизированной или ручной). Диаметр и марка электрода зависит от параметров арматуры и типа соединения: крестообразное, стыковое, нахлесточное или тавровое.

Ответ на вопрос, какими электродами варить арматурный каркас, находится в проектной документации в разделе спецификаций. В тех случаях когда фундамент закладывается без подробного проекта, расходные материалы подбираются сварщиком. Опытный специалист точно знает, какими электродами следует варить стальную арматуру, так чтобы получить прочное и надежное соединение. Он также устанавливает режимы сварки, которые исключают возможность перегрева и ослабления прутка.

Квалифицированному сварщику известно, можно ли сваривать арматуру для фундамента и в каких случаях применяется этот способ монтажа каркаса. При выборе того или иного способа соединения стержней следует проконсультироваться со специалистом.

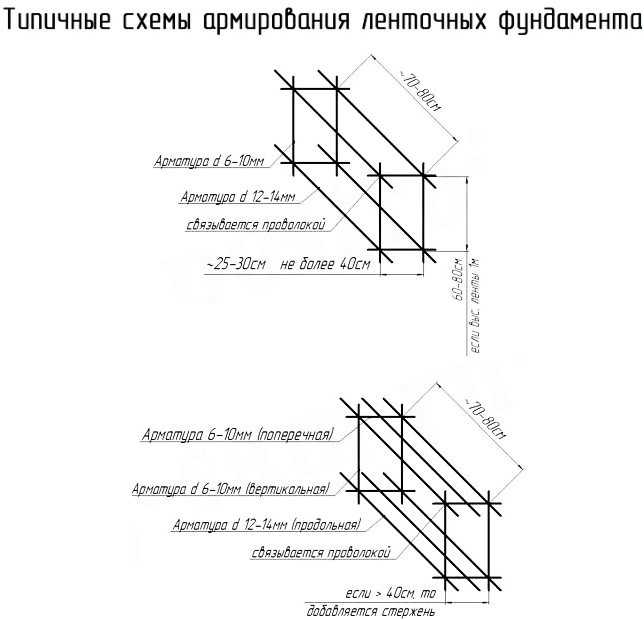

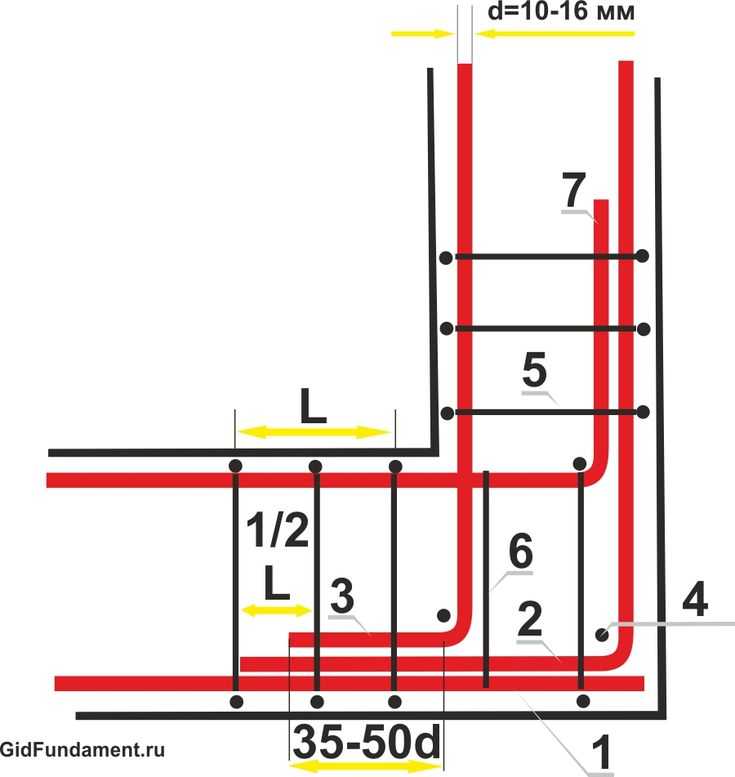

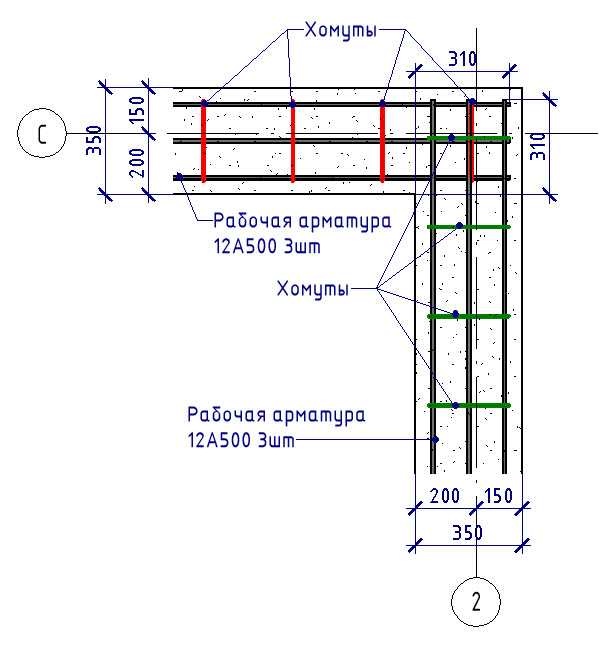

Описание технологии вязки арматурных каркасов и особенности работ

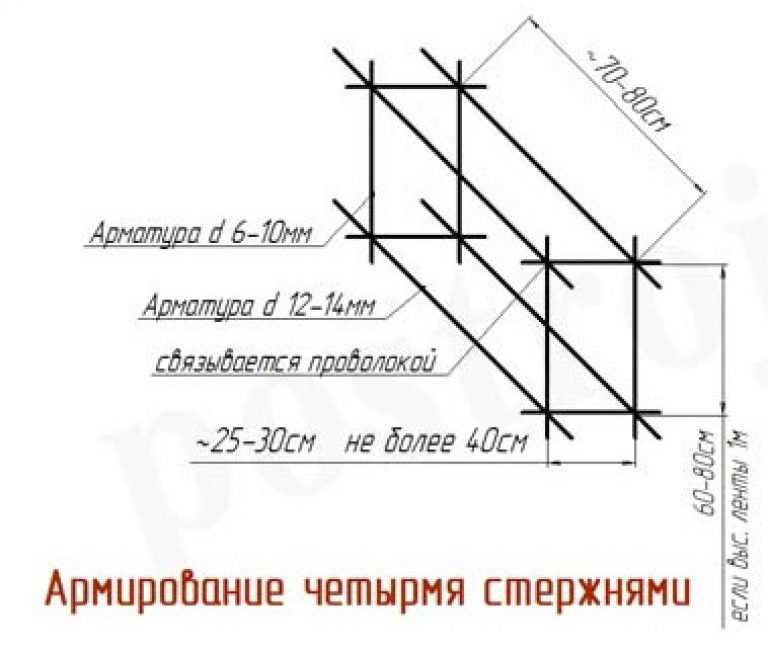

В строительстве используется два варианта соединений, которые предусматривают варить или вязать арматуру для фундамента. Второй способ применяется согласно требованиям национального ГОСТ 10922-2012, которым устанавливаются основные техусловия. Стыковка стержней происходит с перепуском внахлестку или крестообразно, для фиксации применяется специальная проволока.

Второй способ применяется согласно требованиям национального ГОСТ 10922-2012, которым устанавливаются основные техусловия. Стыковка стержней происходит с перепуском внахлестку или крестообразно, для фиксации применяется специальная проволока.

При выборе технологии вязать или варить арматуру для фундамента учитывается следующее:

- Стыки стержней внахлестку применяются только для прутков, диаметр которых не превышает 40 мм.

- При вязке стыков всех типов между элементами не должно быть зазоров.

- Плотность вязаных соединений внахлестку контролируется по трем-пяти стыкам, расположенных с интервалом в 300-400 мм.

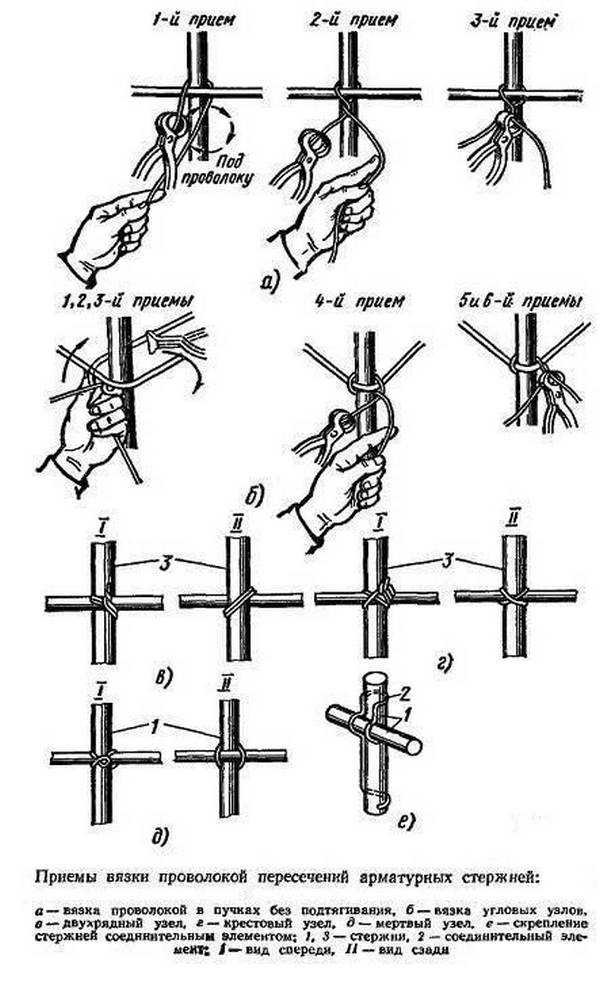

Вязать стальную арматуру можно различными приемами: двухрядным, крестовым или мертвым узлом, а также пучками проволоки без подтягивания. Для выполнения данного вида соединений используется механический или электрический инструмент.

Получить ответ на вопрос, почему арматуру вяжут, а не сваривают в тех или иных случаях можно у специалистов.

В каких случаях используется сварка при устройстве каркасов фундаментов?

Нередко при строительстве частных жилых домов обходятся без полного пакета проектной документации. Заключение можно ли варить арматуру обычно делает сварщик, который и подбирает необходимые материалы и электроды. Технология устройства арматурного каркаса для монолитного фундамента применяется в следующих случаях:

- при возведении многоэтажных зданий;

- при строительстве на нестабильных пучинистых грунтах;

- при устройстве свайно-ростверковых опорных конструкций.

На вопрос можно ли сваривать арматуру для фундамента ленточного ответ может быть как положительным так и отрицательным. Этот способ соединения может использоваться во всех случаях, когда прутки каркаса отвечают требованиям соответствующего стандарта. Стержни сваривают встык, внахлестку или крестообразно.

Для принятия обоснованного решения можно ли сваривать арматуру при монтаже каркаса следует предварительно исследовать грунты и произвести расчеты нагрузок. Ошибки при определении наилучшего способа соединения чреваты растрескиванием опорных конструкций. При решении проблемы можно ли сваривать стальную арматуру для несущего каркаса фундамента ленточного также принимаются во внимание планируемая высотность здания. Для домов в четыре этажа и выше усиливающие элементы опорных конструкций делаются исключительно сварными.

Что лучше, вязать или варить арматуру – мнение эксперта

Выбор одного из двух способов соединения стержней в каркасе определяется проектировщиком. Специалист на стадии расчетов принимает решение: вязать или варить арматуру для фундамента и вносит его в документы. При этом учитываются требования действующих строительных нормативов и стандартов, а также расчетные параметры опорных конструкций и используемых для их усиления прутков.

При этом учитываются требования действующих строительных нормативов и стандартов, а также расчетные параметры опорных конструкций и используемых для их усиления прутков.

Почему нельзя сваривать арматуру для фундамента в том или ином случае, определяется квалифицированными специалистами. Технология вязки стержней применяется тогда, когда сварные соединения не обеспечивают необходимой прочности или велик риск значительного ослабления узлов каркаса. Альтернатива вязать или варить арматуру все чаще разрешается в пользу более простого способа соединения. Для его реализации не требуется квалифицированный персонал, который обеспечивает большую скорость сборки каркаса.

Все больше экспертов строителей склоняются к мнению, что вязка стержней более предпочтительна. Специалисты объясняют, почему нельзя сваривать арматуру для фундамента, основываясь на требованиях действующих нормативов и практическом опыте. Сварные соединения придают каркаса излишнюю жесткость и подвержены коррозии, что чревато их разрушением.

Что лучше варить арматуру или вязать?

При заливке фундамента и изготовлении армированных бетонных конструкций (ЖБИ, железобетонные изделия) применяется специальная металлическая арматура. Она предназначена для усиления и повышения прочности конструкции. Армированный бетон выдерживает значительно более высокие нагрузки чем обычный.

Сама армирующая конструкция изготавливается из стальных прутьев, формирующих своеобразный каркас. Для соединения прутьев между собой может использоваться 2 способа – сварка или вязка. Оба обладают положительными и отрицательными особенностями.

Сваривание арматуры

В современном строительстве данная методика используется достаточно редко, что обусловлено весомыми недостатками технологии сварки стальных прутков. Но, в частном строительстве и при возведении объектов, которые не будут подвергаться высоким нагрузкам, это вполне приемлемый и удобный вариант.

Технология имеет такие преимущества:

- Быстрота сооружения армирующего каркаса.

- Удобство соединения при использовании прутьев большого диаметра.

- Неплохая жёсткость соединения армирующих прутьев.

Но, у данного способа имеются и важные минусы:

- Плохо подходит для соединения тонких стержней из-за высокого риска прожигания материала.

- Изменение физических свойств стали.

- Вероятность отпадания сварки при заливке бетона.

- В точках соединения возникают внутренние напряжения.

- Необходимость применения специальных прутьев, которые подходят для сваривания.

Вязка арматуры

При возведении большинства объектов применяют технологию связывания армирующих стержней. Прутья соединяются специальной вязальной проволокой. Диаметр проволоки зависит от толщины самой арматуры. Для быстроты и удобства связывания применяют специальный вязальный крючок, позволяющий достигнуть максимальной прочности соединения.

К достоинствам способа можно отнести:

- Простота процесса связывания, не требуются специальные знания и дорогостоящие инструменты.

- Не требуется сварочный аппарат и прочее дополнительное оборудование.

- Возможность фиксации прутьев практически любой толщины. Особенно удобно связывать стержни маленького и среднего диаметра.

- Не ухудшаются характеристики металла.

- В точках соединения не создаются лишние напряжения.

Минусы у технологии вязки незначительные:

- Достаточно сложно достигнуть удовлетворительной жёсткости каркаса.

- Относительно тяжело и неудобно связывать толстые стержни.

Общие характеристики вязки и сварки

Оба варианта могут применяться в строительной сфере при изготовлении арматурных каркасов. Технологии позволяют достигнуть достаточно высокой прочности, устойчивости к нагрузкам и долговечности железобетонных изделий. Однако важно соблюдать и другие требования, актуальные для того или иного способа соединения арматуры.

Вязка – более универсальное решение. Может использоваться с арматурой любого типа. Теоретически сварку тоже можно применять для соединения любых прутков. Однако способ сваривания должен быть подобран под физические свойства используемой арматуры.

Отличительные особенности

Сами способы соединения прутьев являются абсолютно разными. Сварка предполагает фиксацию деталей под высокой температурой с частичным расплавлением. Соответственно конструкции подвергаются значительному нагреву. Вязка не предполагает нагрева или какого-либо иного воздействия на материал.

Более простым решением является связывание арматуры. Это можно сделать достаточно быстро и практически в любых условиях. Прутья связывают как непосредственно на объекте, так и в отдельном цеху. Многие производители предлагают уже готовые связанные каркасы, выполненные по индивидуальным заказам.

Вязка считается более правильным решением с точки зрения дальнейшей прочности конструкции, поскольку не приводит к изменению свойств металла. Вследствие сварки ухудшаются свойства стали. Металл отпускается (становится более мягким) в процессе сваривания, вследствие чего значительно теряется жёсткость, арматура становится менее прочной на растяжение.

Вследствие сварки ухудшаются свойства стали. Металл отпускается (становится более мягким) в процессе сваривания, вследствие чего значительно теряется жёсткость, арматура становится менее прочной на растяжение.

Далеко не все виды прутков можно варить. Это особенно актуально для изделий из легированной стали, которая не только отпускается, но и теряет легирующие вещества. Вследствие сваривания ухудшается качество самой стали.

Из-за ослабления арматуры снижается качество и надёжность самих железобетонных конструкций. В бетоне могут образовываться трещины и другие дефекты. Поэтому в современном строительстве чаще используют методику связывания, позволяющую добиться наивысшей прочности железобетонных конструкций. Контактная сварка вредит прочности значительно меньше, однако сама технология более сложная и, как правило, не реализуемая в домашних условиях.

Сварка выигрывает за счёт возможности создания более жёсткого каркаса, удобного в установке. Но, это преимущество нельзя считать значимым из-за ухудшения качества итоговой конструкции. Поэтому сварку лучше применять только для соединения стержней в конечных точках, чтобы в остальных местах их было проще связывать.

Но, это преимущество нельзя считать значимым из-за ухудшения качества итоговой конструкции. Поэтому сварку лучше применять только для соединения стержней в конечных точках, чтобы в остальных местах их было проще связывать.

Какой способ крепления арматуры выбрать?

Профессиональные строители рекомендуют применять только вязку. В строительных нормативах также есть указание на применение способа связывания. Но, технологию сваривания тоже можно применять в определённых случаях. Нужно исходить из нагрузки на конструкцию, места установки и типа арматуры.

Сварку можно использовать для фиксации арматуры, произведённой из стали 3 (не легированная, с низким содержанием углерода). Перегрев приносит такому материалу минимальный вред. Это арматура 1 класса. Но, в данном случае металл прожигается, что приводит к уменьшению диаметру прутьев. Поэтому такой способ подходит только для достаточно толстых стержней. Также важна квалификация сварщика, поскольку при неправильном сваривании арматура может полностью прийти в негодность.

Арматуру 2 и 3 классов крайне не рекомендуется сваривать. Допускается только сварка в угловых точках, чтобы было проще сделать вязаный каркас. Следовательно, сварка допустима только в тех местах, на которые оказывается минимальное растягивающее усилие. Изделия данных классов можно только связывать проволокой.

При изготовлении ЖБИ для многоэтажного строительства применяют только технологию вязки, поскольку в таких объектах бетонные конструкции подвергаются значительным нагрузкам. Сварка также не подходит для сооружения фундамента в болотистой местности. В такой почве фундамент будет постепенно усаживаться. Если арматура соединена жёстко (сваркой), в местах крепления образуются трещины. Техника связывания позволяет обеспечить подвижность соединение и, соответственно, более высокую прочность на растягивание, изгибание и скручивание.

Ремонт и строительствоКомментировать

В чем разница между линиями сварки, вязания и плавки и почему это важно?

В индустрии литья пластмасс под давлением мы работаем с материалами, которые являются побочными продуктами нефтепереработки, и формами, изготовленными из металлического литья, поэтому наша терминология должна быть, по крайней мере, немного запутанной.

Три термина, которые часто путают, — это линии сварки, слияния и вязки. Линии плавления и вязания на самом деле являются разными типами линий сварки. Давайте рассмотрим, что вызывает дефекты линий оплавления и вязания, как они влияют на долговечность детали и в чем разница между ними.

Что вызывает появление линий вязания и оплавления?Как и многие несоответствия деталей, эти нежелательные особенности коренятся в конструкции продукта. Поскольку наш материал вводится через ворота, он должен проходить через полость и вокруг различных элементов, таких как отверстия или выступы (показаны на изображении 1).

Если в бобышке винта присутствует линия сшивания, бобышка, скорее всего, треснет при вкручивании в нее винта, что приведет к несоответствию деталей.

Для автомобильных деталей это приводит к ударам, скрипу или грохоту деталей.

Для электроники: сломанная втулка винта не позволит должным образом сжать уплотнение, что приведет к повреждению ценной печатной платы (печатной платы) водой.

Для деталей сантехники, если они находятся в канавке уплотнительного кольца, существует вероятность просачивания жидкости, вызывающей медленное капание.

В отрасли производства трубных фитингов, если с ними не справляются должным образом, фитинг не пройдет испытания на разрыв или разрушение, что приведет к выходу продукта из строя в полевых условиях.

Изображение 1: Винтовая втулка

Думайте об этом, как о воде, текущей по реке с торчащим из поверхности камнем. Как только вода достигает скалы, поток должен разделиться, продолжить движение вокруг и сойтись на противоположной стороне.

На чем мы хотим сосредоточиться, так это на схождении, чтобы определить, является ли это вязанием или соединением.

Линия сплавления Линия сплавления определяется как повторное слияние двух фронтов потока после того, как пластический поток был разделен элементом в конструкции детали. Визуализируйте это, когда вы выезжаете на автостраду после долгого дня в офисе — мы все едем в одном направлении и должны придумать, как добраться туда без повреждений. На изображении 2 видно, как фронт потока расщепляется за счет прямоугольного ядра наружу и снова сливается на противоположной стороне. Поскольку внутри полости формы больше места, фронт потока продолжается дальше, создавая новый фронт потока.

На изображении 2 видно, как фронт потока расщепляется за счет прямоугольного ядра наружу и снова сливается на противоположной стороне. Поскольку внутри полости формы больше места, фронт потока продолжается дальше, создавая новый фронт потока.

Изображение 2: Материал обтекает и сходится после выхода прямоугольного сердечника, продолжая течь и образуя линию сплава

Этот шов не такой прочный, как непрерывный поток. Поскольку фронт потока может сливаться и продолжать течь через полость, больше шансов, что он сможет герметизировать эту область, тем самым увеличивая ее прочность.

Линия переплетенияЛиния переплетения — это когда два фронта потока сходятся, но вместо того, чтобы сливаться, это похоже на лобовое столкновение при остановке в четырех направлениях. Это некрасиво и добром не кончится.

Изображение 3: Материал, обтекающий неподвижный сердечник

Как только эти два фронта потока встречаются, геометрия полости для протекания больше не существует, что затрудняет создание давления в этой области детали, впоследствии результат становится даже слабее, чем линия слияния.

Некоторые материалы обладают большей прочностью, чем другие. Материалы (ПЭВП, ПП, ПОМ) с обтекаемой структурой (показаны на Рисунке 4) обычно обладают более высокой прочностью, поскольку полимерные цепи легче переплетаются. Случайные структуры, содержащие бензольные кольца, встречающиеся в других материалах (ПК, ПММА, АБС), снижают способность полимерных цепей легко сливаться вместе. Эти бензольные кольца также увеличивают вязкость, снижают скорость усадки и повышают прочность, за исключением линий вязания и/или оплавления.

Изображение 4: Верх, обтекаемая структура из ПЭВП

Низ, поликарбонат со случайной структурой

Материалы, содержащие физические наполнители, такие как стекло, углерод, металлические чешуйки и т. д., снижают способность положительно влиять на прочность вязания или стыковой линии. Это происходит по нескольким причинам.

Во-первых, температуры, при которых мы обрабатываем большинство термопластов (от 400 до 600 o F), значительно ниже точки плавления этих типов наполнителей (стекло от 2552 до 2912 o F)… если они даже плавятся. В этой ситуации у нас есть не только элемент внутри полости, препятствующий течению пластика, но и твердое тело, взвешенное во фронте потока, что еще больше сеет хаос. Поэтому нам необходимо проверить ориентацию волокна до элемента и то, как она отличается после элемента (показано на изображении 5).

В этой ситуации у нас есть не только элемент внутри полости, препятствующий течению пластика, но и твердое тело, взвешенное во фронте потока, что еще больше сеет хаос. Поэтому нам необходимо проверить ориентацию волокна до элемента и то, как она отличается после элемента (показано на изображении 5).

Изображение 5: Ориентация волокон до и после извлечения сердцевины

Ключом к пониманию изменений прочности поврежденной детали является понимание того, как тестируемые образцы разрушаются и как собираются данные.

Испытание на удар по Изоду, показанное ниже на Рисунке 6, использует утяжеленный маятник для удара по образцу. Показания представлены в виде количества энергии, необходимой для разрушения образца, обычно в фут-фунтах/дюймах 2 . Чем больше энергии требуется для разрушения образца, тем прочнее материал.

Изображение 6: Устройство для испытания на ударную вязкость по Изоду

Еще одна область, которую нам необходимо рассмотреть, — это данные ASTM для образцов с надрезом и без надреза, показанные ниже на изображении 7. Из-за элементов, которые создают полимер, их расположение и связи определяют, как сохраняется много сил. Линия переплетения аналогична надрезу в образце ASTM.

Из-за элементов, которые создают полимер, их расположение и связи определяют, как сохраняется много сил. Линия переплетения аналогична надрезу в образце ASTM.

Изображение 7: Тестовые образцы ASTM

Хотя формованная деталь с линией вязания может вести себя не так, как тестовый образец, лист данных покажет нам, насколько потенциально может быть потеряна прочность.

Например, некоторые материалы настолько прочны, что тест ASTM не может разрушить образец без надреза, но ценность образца с надрезом чрезвычайно низка. Одним из примеров этого является ПК, используемый в медицинской промышленности (показан ниже на диаграмме 1).

Диаграмма 1: Calibre™ MEGARAD™ 2081-15

Другие материалы, такие как полипропилен, показанный ниже в Таблице 2, разрушаются по методу испытаний ASTM как с надрезом, так и без надреза.

Диаграмма 2: Gapex® HP RPP20EU98HB

Ни один из этих материалов не является плохим, но мы должны понимать их ограничения и то, как правильно адаптировать конструкцию для достижения желаемой цели.

То, на что мы обращаем внимание в качестве индикатора прочности, — это спад между образцом без надреза и образцом с надрезом. Это может помочь нам понять, насколько слаба вязаная линия потенциально по сравнению с непрерывным потоком пластика.

Дизайн пресс-формыРасположение литника в геометрии детали в значительной степени зависит от расположения литника. Используя моделирование потока, мы можем предсказать, где это может произойти. Тем не менее, расположение ворот может быть выбрано на основе функциональности детали, размещая линии вязания или соединения в критических областях для обеспечения надлежащей функциональности.

Обработка Улучшение прочности трикотажных или оплавленных линий может быть чрезвычайно сложным при обработке, так как существует очень много уже зафиксированных факторов, таких как геометрия детали, расположение ворот, длина потока и материал. Лучшее, на что мы можем надеяться, — это улучшить давление на линию вязания или соединения за счет сочетания температуры расплава, температуры формы, скорости потока и удерживающего давления.

Разница между линией вязания и линией соединения значительна и существенно влияет на структурную целостность детали. Линии Knit и Meld присущи литью пластмасс под давлением. Устранение их часто затруднено из-за требований к продукту. Тем не менее, совместными усилиями дизайнера продукта, производителя пресс-форм и формовщика успех, безусловно, достижим.

Сварка: следующий шаг? | Гораций

В моем последнем сообщении от 26 октября 2022 года под названием 25+crossover: выставка с участием жюри я признал, что мои первоначальные амбиции в отношении выбранного произведения были загнаны в угол из-за отсутствия у меня необходимых навыков сборки арматуры. Я разработал работу в 3D, по которой зрители могли бы ходить. Более того, это позволило бы теням проходить сквозь произведение света. В конце концов мне пришлось по умолчанию использовать 2D-презентацию. Возможно, из-за ограничений системы освещения и крепления галереи работа была представлена заподлицо со стеной и без освещения.

В результате моя работа, хотя и была выбрана для выставки, лично мне не понравилась настолько, насколько могла бы.

Тааак, что дальше? Я хочу иметь возможность создавать трехмерные изделия произвольной формы, связанные крючком, спицами, узлами, бахромой и т. д., которые будут свободно плавать, но прочно.

Я являюсь членом WAFTA (Западно-Австралийская ассоциация волокна и текстиля, Inc.), поэтому я увидела сообщение о женщине, которая посвятила себя обучению таких женщин, как я, навыкам использования электроинструментов и строительных технологий, которые мы обычно не приобретаем. в 60-х, 70-х, 80-х или 90 с.

Это Джанет Картер, владелица бизнеса Women On The Tools (WOTT), [https://womenonthetools.com.au/].

Джанет увлечена тем, что помогает людям, у которых никогда не было возможности использовать электроинструменты или возиться в сарае, приобрести навыки, необходимые для выполнения работы, которую они хотят делать. Это может быть работа по обслуживанию дома; произведения искусства; или мебель.

Я записалась на двухдневный курс сварки у JC, как она себя называет. Мне не нужно было ничего предоставлять. Мне пришлось носить закрытую обувь, длинные брюки и одежду с длинными рукавами. Все оборудование и материалы, питание предоставляется!

Первоначально проект класса должен был состоять в том, чтобы сделать что-то вроде «контейнера» из листового металла со сварными швами. Когда она услышала о моем интересе к текстилю и изготовлению крупногабаритной арматуры, Джей Си переработала проект, чтобы максимизировать количество индивидуальных навыков, которые я мог выучить и которые могли бы быть полезны при разработке художественного проекта.

Короче говоря, за два дня я многому научился.

Защита лица, используемая при резке и шлифовкеСначала на меня надели защитное снаряжение. Шлем выше предназначен для защиты при резке металла или шлифовании. Это в паре с берушами. Был также гораздо более тяжелый головной убор для использования при сварке.

Это не тот шлем, который я носил, но он выглядел так.

Перчатки тоже впечатлили.

Перчатки с длинной перчаткой, сидящие на потрясающем регулируемом сварочном столе, идеально подходящем для моего роста, бросили мне вызов!Моя первая работа заключалась в том, чтобы подготовить список компонентов конструкции, взяв их из технического чертежа, который был у JC. После этого он научился использовать красную лазерную линию на станке для резки, чтобы обеспечить точную резку всех металлических деталей.

Поначалу страшный резак по металлуЗатем пришло время формировать детали, которые не будут прямыми. Мы использовали ролик, чтобы согнуть как плоскую сталь, так и закругленную сталь в круги. Это медленный процесс, требующий многократных проходов через валик, при этом необходимо следить за тем, чтобы он не перекручивался, и прокручивать его равномерно.

Ролик для сгибания металлических полос и проволоки в кругиВерхушки основных стоек жаровни тоже сгибались, но с помощью приспособления в тисках.

Прекрасные старинные тиски. Приспособление, которое я использовал, чтобы согнуть распорки жаровни. Мы сделали это с помощью отрезных дисков, а затем шлифовальных дисков. Резак или шлифовальный станок в зависимости от используемого диска

Приспособление, которое я использовал, чтобы согнуть распорки жаровни. Мы сделали это с помощью отрезных дисков, а затем шлифовальных дисков. Резак или шлифовальный станок в зависимости от используемого дискаОснование жаровни необходимо вырезать в виде круга. Признаюсь, я струсил, пытаясь сделать это, и JC сделал это за меня за одну ночь! Мы допустили эту недисциплинированность по той причине, что я никогда не рассчитываю, что мне захочется вырезать плоские круглые диски из металла в своей работе!

Однако я просверлил дренажные отверстия в этом круглом основании, а также просверлил отверстия меньшего размера, чтобы обозначить места, где будут проходить ножки.

Сверло со сверлом 12 мм для проделывания дренажных отверстий в основании Вырезав, придав форму и пометив все компоненты, пришло время собрать их воедино. Это включало обучение использованию сварочного аппарата. Мы говорили о том, как это работает; и важность правильного расхода газа, напряжения и скорости подачи проволоки. Мы делали сварку MIG, где MIG означает металлический инертный газ. В этом случае газ состоял из 90% аргона и 10% углекислого газа.

Мы делали сварку MIG, где MIG означает металлический инертный газ. В этом случае газ состоял из 90% аргона и 10% углекислого газа.

Газ в баллоне имеет регулятор, который показывает как объем оставшегося газа, так и давление/расход.

Регулятор для газового баллонаПытался освоить две техники сварки. Первый, называемый прихваткой, включает в себя нанесение «точки» сварщика на соединение двух металлов. Мне было очень трудно увидеть эту точку, даже когда она была обрезана до лишней длины. Думаю, я был точен на 50%. Остальное время JC убирал неровности с помощью шлифовальной машины, и я предпринял еще одну попытку. Затем я снова добился 50% успеха. Повторите уборку JC… и т. д. и т. д. В моем случае практика не привела к совершенству. Это просто каждый раз немного уменьшало не суставы… С помощью этой техники я прикрепил большую часть дна к его основанию.

Достигнув примерно 50% успеха в прихватке, я приступил к настоящей сварке, т.е. шву для соединения двух металлических кромок…

Здесь не на что смотреть. Нет успеха. Компания JC выполнила все сварные швы, необходимые для проекта. Опять же, мы пришли к выводу, что в основном я предпочитаю точечную сварку, а не соединение длинных металлических кромок… так что моя неспособность сваривать швы не обязательно является недостатком.

Нет успеха. Компания JC выполнила все сварные швы, необходимые для проекта. Опять же, мы пришли к выводу, что в основном я предпочитаю точечную сварку, а не соединение длинных металлических кромок… так что моя неспособность сваривать швы не обязательно является недостатком.

Принес домой жаровню. Да, JC помог мне пройти через это и на самом деле многое сделал. Тем не менее, я многому научился за очень короткое время. Возможно, я не очень опытен, но теперь я обучен правильно и безопасно использовать инструменты.

JC рад, что я вернулся, когда я разрабатываю дизайн, который хочу сделать. Мы обсудим, смогу ли я это сделать. Если нет, я всегда могу поручить ей это сделать. Я предпочитаю, конечно, разрабатывать что-то, что я могу сделать сам с небольшим советом. Я могу пользоваться ее инструментами на платной основе за электроэнергию и другие расходные материалы, а это значит, что я не довожу шумом своих соседей из пригорода до безумия.

Тем временем я нанесу грунтовку и краску и буду использовать его как контейнер для горшечных растений.