Цементный раствор пропорции для стяжки: Раствор для стяжки пола: пропорция, состав, приготовление, рецепты

Пропорции материалов раствора для стяжки

14 апреля 2015

11729

Оглавление: [скрыть]

- Приготовление раствора

- Выбор материала

Один из самых ответственных участков работы в строительстве — это качественное устройство стяжки для пола.

Для стяжки пола традиционно используют цементно-песчаные смеси (ЦПС).

На долговечность и качество стяжки влияют как соблюдение методики ее устройства, так и правильно рассчитанные пропорции раствора бетона, которые успешно решают такие вопросы как выравнивание поверхности для последующего напольного покрытия, шумо- и теплоизоляция, скрытие разного рода коммуникационных узлов. Традиционные растворы, используемые для стяжки — это цементно-песчаные смеси (ЦПС), приготовить которые вполне можно самостоятельно, зная пропорции цемента и песка. Такие пропорции, в основном, зависят от нагрузки на пол: чем больше нагрузка (производственные помещения, магазины), тем выше содержание цемента (или ниже содержание песка), и, наоборот, для жилых домов и квартир.

- выравнивание поверхности;

- скрытие коммуникаций и трубопроводов;

- обеспечение распределения нагрузки по теплозвукоизоляционным слоям;

- поднятие уровня поверхности.

Цементный раствор: пропорции.

Технология монолитного перекрытия.

Гравий и щебень: отличия. Подробнее>>

Приготовление раствора

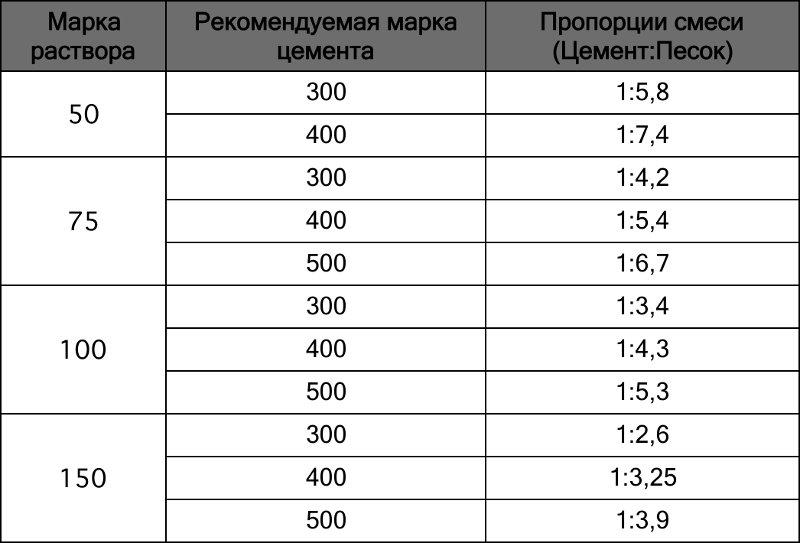

Для большинства стяжек рекомендуются цементный раствор, соответствующий маркам М150 и М200, которые могут быть получены из различных марок цемента и с учетом выдержки его оптимальных пропорций с песком. Рассмотрим различные варианты соотношений песка (П) с цементом (Ц) для самых употребительных марок раствора 150 и 200 (для цемента М500 и М400).

| ЦПС | Ц(М500) | П (речной) | Пластификаторы | Вода |

| 150 | 1 | 4 | Инструкция | 1,3-1,8 |

| 200 | 1 | 3 | — “ — | 1,0-1,4 |

| ЦПС | Ц(М400) | П (речной) | Пластификаторы | Вода |

| 150 | 1 | 3 | — “ — | 1,3-1,8 |

| 200 | 1 | 2,5 | — “ — | 1,0-1,4 |

Отметим наличие специальных материалов в растворах — пластификаторов. Эти добавки повышают пластичность раствора и повышают его теплофизические свойства (нормы применения в инструкции). Применяются при обустройстве стяжек для пола с подогревом. Рекомендуется добавление в растворы специального полипропиленового фиброволокна, которое при больших нагрузках на покрытие устраняет угрозу трещин и разломов. Примерная норма фиброволокна на 1 м3 стяжки — 900 г.

Эти добавки повышают пластичность раствора и повышают его теплофизические свойства (нормы применения в инструкции). Применяются при обустройстве стяжек для пола с подогревом. Рекомендуется добавление в растворы специального полипропиленового фиброволокна, которое при больших нагрузках на покрытие устраняет угрозу трещин и разломов. Примерная норма фиброволокна на 1 м3 стяжки — 900 г.

Сравнительная таблица применения сухой стяжки и классического устройства пола.

Рассмотрим на примере расчет материалов для стяжки площадью 32 м2 и толщиной 40 мм (0,04 м) жилого помещения. Так как нагрузка на пол будет небольшой, то выбираем раствор 150. У нас в наличии имеется цемент М400, поэтому берем пропорцию 1:3 (всего 1 + 3 = 4 части). Объем необходимого раствора для пола равен: 32 м2 * 0,04 м (толщина) = 1,28 м3. Находим одну часть (цемент): 1,28 / 4 = 0,32 м3. Считаем песок: 1,28 — 0,32 = 0,96 м3. Воду в раствор добавляем из табличного соотношения. Учитывая, что вес 1 м3 цемента равен примерно 1400 кг и продается он в мешках по 50 кг, количество необходимых мешков составит: 1400 * 0,32 = 448 кг, 448 / 50 = 8,96 (9 мешков с запасом).

Вернуться к оглавлению

Выбор материала

Схема Цементно-песчаной стяжки

Часто при строительстве возникает вопрос, какой материал для стяжки пола лучше выбрать, бетон или ЦПС? Практика показывает, что для тонкого слоя лучше использовать ЦПС, а для слоя толщиной более 4 см — раствор бетона (не дает трещин). К тому же раствор бетона с керамзитом является хорошим теплоизолятором, а с щебнем (ввиду его хорошего сцепления с цементом) — незаменимым покрытием, выдерживающим большие нагрузки. Другими случаями выбора бетона являются:

- создание уклона;

- заливка смеси прямо на грунт;

- выравнивание поверхности для декоративного покрытия;

- создание монолитной основы.

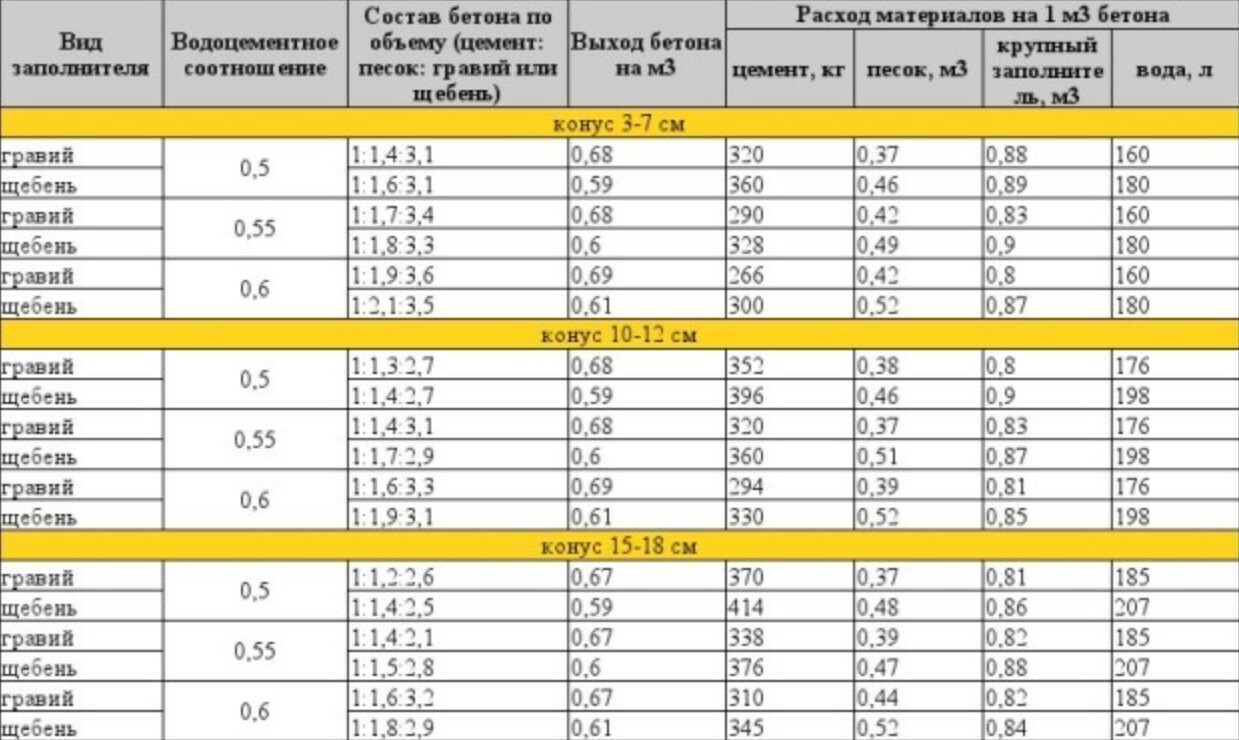

Вот как выглядит пропорция компонентов для наиболее часто употребляемого бетона марки В15:

| Марка бетона | Ц (М500) | П (речной) | Щебень или гравий (фракция 5мм-10мм) | Пластификаторы | Вода |

| В15 | 1 | 2 | 5 | Инструкция | 0,8-1,2 |

В заключение добавим, что при минимуме инструментов, таких как лопата (или совок), ведро (или другая мерительная емкость) и калькулятор, можно самостоятельно приготовить в нужной пропорции ЦПС или бетон для стяжки. К тому же в интернете имеется большое количество таблиц, электронных калькуляторов, разнообразной справочной информации по данному вопросу.

Пропорции цементного раствора для стяжки

Заливка полов цементным раствором — самый распространенный метод, применяемый в строительных работах.

Выбирая цемент для стяжки следует отдать предпочтение марке 400, так как она обладает отличным пределом прочности.

Цементная стяжка отлично выравнивает поверхность под напольное покрытие, равномерно распределяя нагрузку по всей площади нижних слоев конструкции пола, а также скрывает трубопроводы и коммуникации.

Стоит учитывать, что соблюдение методики устройства и правильно рассчитанные пропорции цементного раствора влияют на качество и долговечность бетонного пола.

Традиционные смеси

Чаще всего строители используют для стяжки цементно-песчаные смеси (ЦПС). Зная пропорции песка и цемента, такие смеси можно приготовить и самому. В основном пропорции зависят от нагрузки: чем больше нагрузка на пол (например, магазины или производственные помещения), тем меньше должно быть песка. А вот для квартир и жилых помещений нужно использовать больше цемента, чем песка. Существуют определенные факторы, влияющие на пропорции цементно-песчаной смеси:

Схема замешивания раствора.

- выравнивание поверхностей;

- тепло- и шумоизоляция;

- скрытие разного рода коммуникаций;

- поднятие уровня поверхности пола.

Смесь для стяжки пола должна иметь определенный состав для обеспечения необходимой прочности. Она должна быть одинаково плотной и равномерно распределяться по всей площади пола.

Как уже говорилось ранее, для цементной стяжки в основном используют два основных компонента: цемент и песок.

Вернуться к оглавлению

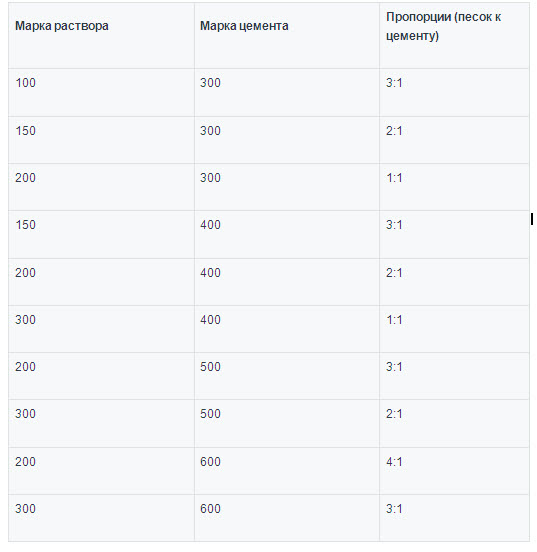

Примеры пропорций для приготовления раствора для стяжки

Выбирая цемент, можно отдать предпочтение марке 400 (портландцемент). Эта марка обладает пределом прочности до 400 кг на см площади. Пол, залитый этим цементом, прослужит намного дольше и будет выдерживать довольно большие механические нагрузки. Что касается второго компонента, песка, он должен быть обязательно чистым и по возможности речным, с частицами не более 0,5 мм.

Схема приготовления раствора бетона.

В идеале соотношение песка и цемента для стяжки должно быть один к четырем. Эта пропорция соответствует часто используемой марке цементно-песчаного раствора М150. Расход для М150 должен быть, к примеру, таким: 4 части раствора (это 1 часть цемента и 3 части песка) составят 1 куб. м. На каждую из этих четырех частей приходится по 1/4 объема. Таким образом, он будет занимать в одном куб. метре 0.25 куб. м, так как на него приходится всего одна часть. Для вычисления массы необходимо умножить объемную часть цемента на среднюю плотность для всех портландцементов, а это 1300 кг на куб. м. В конечном итоге, для того чтобы приготовить один куб. м смеси М150 понадобится 325 кг цемента.

Эта пропорция соответствует часто используемой марке цементно-песчаного раствора М150. Расход для М150 должен быть, к примеру, таким: 4 части раствора (это 1 часть цемента и 3 части песка) составят 1 куб. м. На каждую из этих четырех частей приходится по 1/4 объема. Таким образом, он будет занимать в одном куб. метре 0.25 куб. м, так как на него приходится всего одна часть. Для вычисления массы необходимо умножить объемную часть цемента на среднюю плотность для всех портландцементов, а это 1300 кг на куб. м. В конечном итоге, для того чтобы приготовить один куб. м смеси М150 понадобится 325 кг цемента.

Вернуться к оглавлению

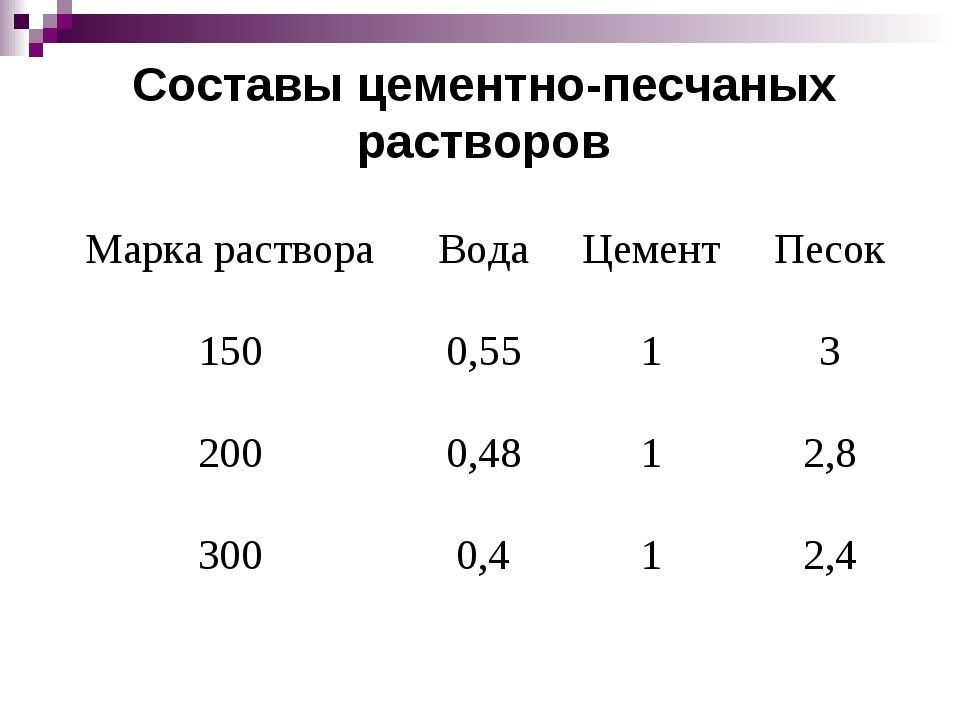

Процедура приготовления ЦПС

Чтобы приготовить цементную смесь, аккуратно смешайте песок и цемент, периодически порционно доливая воду. Размешивать нужно до тех пор, пока цементный раствор не станет эластичным, напоминающим густую сметану. Для большей эластичности в раствор добавляют пластификаторы. Они позволяют раствору равномерно распределиться по поверхности, а также предотвращают появление трещин и деформацию пола. Идеальной толщиной стяжки для пола считают не более 4-х см.

Идеальной толщиной стяжки для пола считают не более 4-х см.

Важно знать, что готовый раствор довольно быстро затвердевает, поэтому площадь помещения, где заливается пол не должна быть больше 25 кв. м. Это объясняется тем, что портландцементы начинают схватываться через 40 минут после контакта с водой. На конечном этапе, на следующий день после заливки, не лишним будет произвести зачистку стяжки. Ведь даже при верном выполнении работы могут остаться наплывы раствора.

http://moidomkarkas.ru/youtu.be/pVnARryiGw4

Для этого воспользуйтесь правилом или силикатным кирпичом. Вся процедура заливки пола цементной стяжкой довольно тяжелая и хлопотная, но в результате ваших стараний получите идеально ровную поверхность, на которую можно уложить напольное покрытие любого типа.

Узнайте правду, Разница между бетоном, цементом и раствором

Разница между бетоном, цементом и раствором

Цемент, бетон и раствор имеют различия в своем составе, например, количество воды, песок и / или гравий они используют. Кроме того, все они имеют совершенно разное применение. Также нередко люди путают единый материал ЦЕМЕНТ с четырехкомпонентным материалом БЕТОН 9.0012 . Тем не менее, после этой статьи вы будете хорошо понимать различия и сможете определить, что есть что и что лучше всего подходит для вашего проекта.

Кроме того, все они имеют совершенно разное применение. Также нередко люди путают единый материал ЦЕМЕНТ с четырехкомпонентным материалом БЕТОН 9.0012 . Тем не менее, после этой статьи вы будете хорошо понимать различия и сможете определить, что есть что и что лучше всего подходит для вашего проекта.

Цемент является вяжущим; его цель состоит в том, чтобы удерживать комбинацию материалов вместе для формирования изделий из бетона или раствора. Помните, однако, что вы не можете использовать только цемент — вам нужны другие материалы, и то, что вы смешаете с цементом, определит конечный продукт!

Цемент изготавливается из известняка, кальция, кремния, железа и алюминия, среди прочих ингредиентов. Эта смесь нагревается в больших печах примерно до 2700°F (1482°C) с образованием продукта, известного как клинкер, который примерно напоминает мрамор. Их измельчают в порошок и добавляют гипс (мягкий сульфатный минерал и основной ингредиент мела для школьной доски), создавая серое похожее на муку вещество, известное как цемент. Существует множество различных типов цемента, но наиболее часто используемый в строительстве тип — это обычный портландцемент (OPC).

Их измельчают в порошок и добавляют гипс (мягкий сульфатный минерал и основной ингредиент мела для школьной доски), создавая серое похожее на муку вещество, известное как цемент. Существует множество различных типов цемента, но наиболее часто используемый в строительстве тип — это обычный портландцемент (OPC).

OPC — это тип «гидравлического» цемента, что просто означает, что если к нему добавить воду, будет запущена химическая реакция, которая позволит ему затвердеть и затвердеть.

РАСТВОР – раствор состоит из цемента, песка и водыраствор используется для скрепления строительных материалов, таких как кирпич, блоки и/или камень, и представляет собой смесь:

- цемент 900 44

- Песок

- Вода

Вода используется для запуска процесса химического твердения путем гидратации цемента. Цемент покрывает песок и «сжимает» его в твердое высокопрочное THICK связующий элемент, способный склеивать кирпичи, блоки и/или камни вместе на длительное время.

Бетон состоит из:

- Цемента

- Песка

- Гравия

- Воды

Примечание: песок и гравий вместе известны в бетонной промышленности как «АГРЕГАТ».

Обычно цемент составляет 10-15% от общей массы бетона; хотя точные пропорции варьируются в зависимости от типа и/или прочности изготавливаемого бетона.

Заполнитель составляет более 60% бетонной смеси, а иногда может достигать даже 80%. Заполнитель придает бетону его массу, а песок в заполнителе также помогает вытеснять воздух, заполняя промежутки между более крупными частицами гравия, что делает массу компактной и твердой.

Подобно растворной смеси, когда в бетонную смесь добавляется вода, цемент гидратируется, активируя свои связующие свойства, которые скрепляют смесь и начинают процесс затвердевания.

Пропорции бетонной смеси определяют ее удобоукладываемость, прочность, устойчивость к замерзанию и оттаиванию, а также продолжительность затвердевания.

В отличие от растворной смеси, бетон имеет более низкое водоцементное отношение, поэтому его можно рассматривать как смесь THIN , и поэтому он не подходит в качестве связующего вещества, однако используется для MANY MANY другие приложения, некоторые из которых описаны выше.

Для получения дополнительной информации посетите нашу страницу Марки цемента и типы товарных бетонных смесей.

Рубрики: О бетоне

Разработка цементных растворов на основе нанооксида алюминия для нанесения на бетонные полы

1. Чарнецкий Л., Эммонс П.Х. Ремонт и защита бетонных конструкций. КПР Пресс; Бока-Ратон, Флорида, США: 2002. [Google Scholar]

2. Król M. Naprawy i wzmocnienia konstrukcji budowanych. Пшеглад Буд. 2009 г.;80:30–36. [Google Scholar]

Król M. Naprawy i wzmocnienia konstrukcji budowanych. Пшеглад Буд. 2009 г.;80:30–36. [Google Scholar]

3. Ściślewski Z. Ochrona konstrukcji żelbetowych. Аркадий; Варшава, Польша: 1999. [Google Scholar]

4. Раупах М., Бюттнер Т. Ремонт бетона в соответствии с EN 1504: диагностика, проектирование, принципы и практика. КПР Пресс; Бока-Ратон, Флорида, США: 2014. [Google Scholar]

5. Чарнецкий Л., Луковский П., Гарбач А. Направа и охрана конструкций из бетона – комментарии к PN-EN 1504. Wydawnictwo Naukowe PWN; Варшава, Польша: 2017. [Google Scholar]

6. Косиор-Казберук М. Методы добора материалов до охроны и направ-конструкций желбетовых згодни из EN 1504. Zeszyty Naukowe Politechniki Białostockiej. Будоникдвое. 2007; 31: 151–161. [Google Scholar]

7. Раупах М. Ремонт, реконструкция и модернизация бетона. Тейлор и Фрэнсис; Лондон, Великобритания: 2006 г. Ремонт бетона в соответствии с новым европейским стандартом EN 1504; стр. 6–8. [Google Scholar]

8. Лукович М., Е. Г., Ван Брейгель К. Надежный ремонт бетона: критический обзор; Материалы 14-й Международной конференции «Структурные неисправности и ремонт»; Эдинбург, Великобритания. 3–5 июля 2012 г. [Google Scholar]

Лукович М., Е. Г., Ван Брейгель К. Надежный ремонт бетона: критический обзор; Материалы 14-й Международной конференции «Структурные неисправности и ремонт»; Эдинбург, Великобритания. 3–5 июля 2012 г. [Google Scholar]

9. Лукович М., Е. Г. Влияние влагообмена на формирование границы раздела в ремонтной системе, изученное методом рентгеновского поглощения. Материалы. 2016;91:2. doi: 10.3390/ma

02. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

10. Садовский Л., Матия Т.Г. Многомасштабная метрология морфологии поверхности бетона: основы и специфика. Констр. Строить. Матер. 2016;113:613–621. doi: 10.1016/j.conbuildmat.2016.03.099. [CrossRef] [Google Scholar]

11. Лукович М., Е. Г., Шланген Э., ван Брейгель К. Движение влаги в ремонтных системах на основе цемента, контролируемое по поглощению рентгеновских лучей. Цапля. 2017;621:21. [Академия Google]

12. Лукович М., Шавия Б., Шланген Э., Е. Г., ван Брейгель К. Исследование трехмерного решетчатого моделирования повреждений, вызванных усадкой при высыхании, в системах ремонта бетона. Материалы. 2016;97:575. дои: 10.3390/ma9070575. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2016;97:575. дои: 10.3390/ma9070575. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

13. Лукович М., Шланген Э., Е Г., Савия Б. Влияние шероховатости поверхности на механизм отслоения при ремонте бетона; Материалы 8-й Международной конференции по механике разрушения бетона и бетонных конструкций; Толедо, Испания. 10–14 марта 2013 г. [Google Scholar]

14. Гарбац А., Гурка М., Курар Л. Влияние обработки бетонной поверхности на адгезию в ремонтных системах. Маг. Конкр. Рез. 2005; 571:49–60. doi: 10.1680/macr.2005.57.1.49. [CrossRef] [Google Scholar]

15. Van Der Putten J., De Schutter G., Van Tittelboom K. Модификация поверхности как метод повышения прочности межслойного сцепления в цементных материалах, напечатанных на 3D-принтере. Рилем Тех. лат. 2019;4:33–38. doi: 10.21809/rilemtechlett.2019.84. [CrossRef] [Google Scholar]

16. Балакришнан В.С., Обросов А., Куке Ф., Зейдлиц Х., Вайсс С. Влияние подготовки поверхности металла на прочность при изгибе и поведение при ударном разрушении термопластичного металлопластика, армированного стеклопластиком, изготовленного пресс формовка. Композиции Часть Б англ. 2019;173:106883. doi: 10.1016/j.compositesb.2019.05.094. [CrossRef] [Google Scholar]

Композиции Часть Б англ. 2019;173:106883. doi: 10.1016/j.compositesb.2019.05.094. [CrossRef] [Google Scholar]

17. Sadowski Ł., Żak A., Hola J. Мультисенсорная оценка бетона в межслойной связке в отношении адгезии при отрыве. Арка Гражданский мех. англ. 2018;18:573–582. doi: 10.1016/j.acme.2017.09.008. [CrossRef] [Google Scholar]

18. Садовский Л., Крживинский К., Михон М. Влияние текстурирования поверхности бетонного основания на его адгезию к цементному раствору. Дж. Адхес. Принимать. 2019: 1–14. doi: 10.1080/00218464.2019.1654383. [CrossRef] [Google Scholar]

19. Крживинский К., Садовский Л. Влияние текстурирования поверхности бетонного основания на прочность покрытия на основе эпоксидной смолы. Покрытия. 2019;92:143. doi: 10.3390/coatings

43. [CrossRef] [Google Scholar] 20. Сантос Д.С., Сантос П.М.Д., Диас-да-Коста Д. Влияние подготовки поверхности и связующего вещества на прочность интерфейса бетон-бетон. Констр. Строить. Матер. 2012;37:102–110. doi: 10.1016/j.conbuildmat.2012.07.028. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.conbuildmat.2012.07.028. [Перекрестная ссылка] [Академия Google]

21. Xiong G., Luo B., Wu X., Li G., Chen L. Влияние силанового связующего агента на качество межфазной переходной зоны между бетонным основанием и ремонтными материалами. Цем. Конкр. Композиции 2006; 28: 97–101. doi: 10.1016/j.cemconcomp.2005.09.004. [CrossRef] [Google Scholar]

22. Блащинский Т., Ясичак Ю., Ксит Б., Севчинская М. Аспекты роли связующего слоя при ремонте бетона. Арка Гражданский мех. англ. 2006; 6: 75–87. doi: 10.1016/S1644-9665(12)60277-5. [Перекрестная ссылка] [Академия Google]

23. Мохаммади М., Мохтадаи Р.М., Ашраф Самани Н. Влияние микрокремнезема и метакаолина с двумя разными типами межфазных клеев на прочность сцепления отремонтированного бетона. Констр. Строить. Матер. 2014;51:141–150. doi: 10.1016/j.conbuildmat.2013.10.048. [CrossRef] [Google Scholar]

24. Kuo W.T., Liu M.Y., Juan C.U. Связующие свойства ремонтного материала с использованием гранулированного геополимера на основе золы-уноса/земли на основе доменного шлака. Материалы. 2019;1210:1697. дои: 10.3390/ma12101697. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;1210:1697. дои: 10.3390/ma12101697. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

25. Gomaa E., Gheni A.A., Kashosi C., ElGawady M.A. Прочность сцепления экологически чистого бетона на основе золы-уноса класса C, активированного щелочью, с бетон на портландцементе. Дж. Чистый. Произв. 2019; 235:404–416. doi: 10.1016/j.jclepro.2019.06.268. [CrossRef] [Google Scholar]

26. Сабах С.А., Хассан М.Х., Буннори Н.М., Джохари М.М. Прочность сцепления на границе между обычным бетонным основанием и верхним слоем ремонтного материала GUSMRC. Констр. Строить. Матер. 2019;216:261–271. doi: 10.1016/j.conbuildmat.2019.04.270. [CrossRef] [Google Scholar]

27. Zanotti C., Borges P.H., Bhutta A., Banthia N. Прочность сцепления между бетонным основанием и метакаолиновым геополимерным ремонтным раствором: влияние режима отверждения и армирования волокнами ПВС. Цем. Конкр. Композиции 2017; 80: 307–316. doi: 10.1016/j.cemconcomp.2016.12.014. [CrossRef] [Google Scholar]

28. Нунес В.А., Борхес П.Х., Занотти С. Механическая совместимость и адгезия между активируемыми щелочью ремонтными растворами и бетонным основанием из портландцемента. Констр. Строить. Матер. 2019;215:569–581. doi: 10.1016/j.conbuildmat.2019.04.189. [CrossRef] [Google Scholar]

Нунес В.А., Борхес П.Х., Занотти С. Механическая совместимость и адгезия между активируемыми щелочью ремонтными растворами и бетонным основанием из портландцемента. Констр. Строить. Матер. 2019;215:569–581. doi: 10.1016/j.conbuildmat.2019.04.189. [CrossRef] [Google Scholar]

29. Эль-Ракиб Т.М., Фарахат А.М., Эль-Дегви В.М., Шахин Х.Х. Параметры переноса сдвига на границе между старым и новым бетоном; Материалы Международной конференции по характеристикам строительных материалов в новом тысячелетии (ICPCM), типография Эльмаарефа; Каир, Египет. 18–20 февраля 2003 г. [Google Scholar]

30. Робайо-Салазар Р., Хесус К., де Гутьеррес Р.М., Пачеко-Торгал Ф. Активированный щелочью бинарный раствор на основе природного вулканического пуццолана для ремонтных работ. Дж. Билд. англ. 2019;25:100785. doi: 10.1016/j.jobe.2019.100785. [CrossRef] [Google Scholar]

31. Qin J., Qian J., You C., Fan Y., Li Z., Wang H. Поведение сцепления и межфазные микрохарактеристики магнезиально-фосфатного цемента на старом бетонном основании. Констр. Строить. Матер. 2018; 167: 166–176. doi: 10.1016/j.conbuildmat.2018.02.018. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2018; 167: 166–176. doi: 10.1016/j.conbuildmat.2018.02.018. [CrossRef] [Google Scholar]

32. Sadowski Ł., Hola J. Wpływ wybranych kwarcowych dodatków Mineralnych Modyfikujących beton warstwy wierzchniej na jego zespolenie z podkładem betonowym. Бутон. O Zoptymalizowanym Potencjale Energetycznym. 2017;119: 21–26. doi: 10.17512/bozpe.2017.1.03. [CrossRef] [Google Scholar]

33. Лукович М., Шавия Б., Донг Х., Шланген Э., Е Г. Микромеханическое исследование свойств интерфейса в системах ремонта бетона. Дж. Адв. Конкр. Технол. 2014; 129:320–339. doi: 10.3151/jact.12.320. [CrossRef] [Google Scholar]

34. Binici H. Влияние измельченной керамической и базальтовой пемзы в качестве мелких заполнителей на свойства бетонных растворов. Констр. Строить. Матер. 2007; 216:1191–1197. doi: 10.1016/j.conbuildmat.2006.06.002. [Перекрестная ссылка] [Академия Google]

35. Барнат-Хунек Д., Лагод Г., Фик С., Ярош-Хадам М. Влияние полисилоксанов на шероховатость и долговечность цементного раствора, армированного базальтовыми волокнами. Полимеры. 2018;104:420. doi: 10.3390/polym10040420. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Полимеры. 2018;104:420. doi: 10.3390/polym10040420. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

36. Халицкая А., Огродник П., Зегардло Б. Использование отходов керамической сантехники в качестве заполнителя бетона. Констр. Строить. Матер. 2013; 48: 295–305. doi: 10.1016/j.conbuildmat.2013.06.063. [CrossRef] [Google Scholar]

37. Фелекоглу Б., Тюркель С., Алтунташ Ю. Влияние армирования стальным волокном на износостойкость поверхности самоуплотняющихся ремонтных растворов. Цем. Конкр. Композиции 2007;295: 391–396. doi: 10.1016/j.cemconcomp.2006.12.010. [CrossRef] [Google Scholar]

38. Giergiczny Z. Dodatki Mineralne–niezastąpione składniki współczesnego цемента и бетона. Матер. Бутон. 2009; 3:46–50. [Google Scholar]

39. Голевский Г.Л. Новые специфические требования к материалам, применяемым в железобетонных композитах, подвергающихся динамическим нагрузкам. Композиции Структура 2019;223:110939. doi: 10.1016/j.compstruct.2019.110939. [CrossRef] [Google Scholar]

40. Голевский Г.Л. Оценка микротрещин в межфазной переходной зоне прочных бетонных композитов с добавками золы-уноса. Композиции Структура 2018;200:515–520. doi: 10.1016/j.compstruct.2018.05.144. [Перекрестная ссылка] [Академия Google]

Голевский Г.Л. Оценка микротрещин в межфазной переходной зоне прочных бетонных композитов с добавками золы-уноса. Композиции Структура 2018;200:515–520. doi: 10.1016/j.compstruct.2018.05.144. [Перекрестная ссылка] [Академия Google]

41. Курдовски В. Додатки минерального цемента и бетона. Монография. 1991; 106: 109–120. [Google Scholar]

42. Луковский П. Modyfikacja materiałowa betonu. Stowarzyszenie Producentów Cementu; Краков, Польша: 2016. [Google Scholar]

43. Карунаратне В.К., Пол С.К., Шавия Б. Разработка растворов на основе нано-SiO2 и бентонита для защиты от коррозии арматурной стали. Материалы. 2019;1216:2622. doi: 10.3390/ma12162622. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

44. Cai Y., Xuan D., Poon C.S. Влияние нано-SiO2 и стеклянного порошка на смягчение щелочно-кремнеземной реакции цементно-стеклянных растворов. Констр. Строить. Матер. 2019;201:295–302. doi: 10.1016/j.conbuildmat.2018.12.186. [CrossRef] [Google Scholar]

45. Шимановский Дж. Оценка адгезии между верхними слоями и подложками в бетонных полах: обзор литературы, последние методы неразрушающего и полуразрушающего контроля и пробелы в исследованиях. Здания. 2019;9:203. doi: 10.3390/здания90

Шимановский Дж. Оценка адгезии между верхними слоями и подложками в бетонных полах: обзор литературы, последние методы неразрушающего и полуразрушающего контроля и пробелы в исследованиях. Здания. 2019;9:203. doi: 10.3390/здания90

46. Санчес Ф., Соболев К. Нанотехнологии в бетоне. Обзор. Констр. Строить. Матер. 2010;24:2060–2071. doi: 10.1016/j.conbuildmat.2010.03.014. [CrossRef] [Google Scholar]

47. Сикора П., Абд Эльрахман М., Стефан Д. Влияние наноматериалов на термостойкость композитов на основе цемента. Обзор. Наноматериалы. 2018;87:465. doi: 10.3390/nano8070465. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

48. Horszczaruk E. Свойства композитов на основе цемента, модифицированных наночастицами магнетита: обзор. Материалы. 2019;122:326. doi: 10.3390/ma12020326. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

49. Czarnecki L. Czy nanotechnologia to przyszłość betonu? Матер. Бутон. 2007; 11:4–5. [Google Scholar]

50. Шах С.П., Хоу П., Конста-Гдоутос М.С. Наномодификация цементного материала: к более прочному и долговечному бетону. Дж. Сустейн. Цем. На основе Матер. 2016; 5:1–22. doi: 10.1080/21650373.2015.1086286. [CrossRef] [Google Scholar]

Шах С.П., Хоу П., Конста-Гдоутос М.С. Наномодификация цементного материала: к более прочному и долговечному бетону. Дж. Сустейн. Цем. На основе Матер. 2016; 5:1–22. doi: 10.1080/21650373.2015.1086286. [CrossRef] [Google Scholar]

51. Yang X., Sun L., Huang B., Zhan B., Zhang C., Chu Y., An D. Настройка свойств функциональных клеев с гибридными нанонаполнителями для структурного здоровья. мониторинг. Дж. Адхес. 2019: 1–16. doi: 10.1080/00218464.2019.1638771. [CrossRef] [Google Scholar]

52. Невядомский П. Ключевые инженерные материалы. Том 662. Публикации Trans Tech; Baech, Швейцария: 2015. Краткий обзор влияния наночастиц на механические свойства бетона; стр. 257–260. [Google Scholar]

53. Искра-Козак В., Конкол Дж. Наномодификация бетона выбранными наночастицами. Чес. Inżynierii LądowejŚrodoviska I Archit. 2018;65:113–120. doi: 10.7862/rb.2018.61. [Перекрестная ссылка] [Академия Google]

54. Шимановский Ю., Садовский Л. Функциональные и адгезионные свойства накладок на цементной основе модифицируют наносферами аморфного кремнезема. Дж. Адхес. 2019: 1–22. doi: 10.1080/00218464.2019.1663412. [CrossRef] [Google Scholar]

Дж. Адхес. 2019: 1–22. doi: 10.1080/00218464.2019.1663412. [CrossRef] [Google Scholar]

55. Стефанюк Д., Невядомский П., Мусял М., Жидзба Д. Упругие свойства самоуплотняющегося бетона, модифицированного наночастицами: многомасштабный подход. Арка Гражданский мех. англ. 2019;194:1150–1162. doi: 10.1016/j.acme.2019.06.006. [Перекрестная ссылка] [Академия Google]

56. Chen J., Liang C., Li B., Wang E., Li G., Hou X. Влияние добавки нано-γAl2O3 на раннюю гидратацию цемента из алюмината кальция. Констр. Строить. Матер. 2018; 158: 755–760. doi: 10.1016/j.conbuildmat.2017.10.071. [CrossRef] [Google Scholar]

57. Чжай Л.Л., Линг Г.П., Ван Ю.В. Влияние нано-Al 2 O 3 на прочность сцепления эпоксидного клея и стали. Междунар. Дж. Адхес. Адгезив. 2008; 28:23–28. doi: 10.1016/j.ijadhadh.2007.03.005. [Перекрестная ссылка] [Академия Google]

58. Фу-нгернхам Т., Чиндапрасирт П., Сата В., Ханджицуван С., Хатанака С. Влияние добавления нано-SiO2 и нано-Al2O3 на свойства геополимера летучей золы с высоким содержанием кальция, отвержденного при температуре окружающей среды. Матер. Дес. 2014;55:58–65. doi: 10.1016/j.matdes.2013.09.049. [CrossRef] [Google Scholar]

Матер. Дес. 2014;55:58–65. doi: 10.1016/j.matdes.2013.09.049. [CrossRef] [Google Scholar]

59. Сильва Дж.В., Исмаэль Р., Кармо Р.Н.Ф., Лоуренсо С., Сольдадо Э., Коста Х., Хулио Э. Влияние добавок нано-SiO2 и нано-Al2O3 на сопротивление сдвигу и способность к изгибающему моменту ж/б балок. Констр. Строить. Матер. 2016; 123:35–46. doi: 10.1016/j.conbuildmat.2016.06.132. [Перекрестная ссылка] [Академия Google]

60. Гупта С.К., Шукла Д.К., Каустубх Равиндра Д. Влияние нанооксида алюминия в эпоксидном клее на сопротивление сдвигу внахлестку и вязкость разрушения алюминиевых соединений. Дж. Адхес. 2019: 1–23. doi: 10.1080/00218464.2019.1641088. [CrossRef] [Google Scholar]

61. PN-B-04500:1985. Zaprawy budowlane—Badania cech fizycznych i wytrzymałościowych. [(по состоянию на 16 марта 2019 г.)]; Доступно в Интернете: http://sklep.pkn.pl/pn-b-04500-1985p.html

62. EN 1015-6:2000. Metody badań zapraw do murów — Określenie gęstości objętościowej świeżej zaprawy. [(по состоянию на 16 марта 2019 г. )]; Доступно в Интернете: http://sklep.pkn.pl/pn-en-1015-6-2000p.html

)]; Доступно в Интернете: http://sklep.pkn.pl/pn-en-1015-6-2000p.html

63. EN 196-1: 2016. Методы испытаний цемента. Часть 1. Определение прочности на сжатие. [(по состоянию на 16 марта 2019 г.)]; Доступно в Интернете: http://sklep.pkn.pl/pn-en-196-1-2016-07p.html

64. EN 13892-2: 2004. Методы испытаний материалов стяжек. Часть 2. Определение прочности на изгиб. и прочность на сжатие. [(по состоянию на 16 марта 2019 г.)]; Доступно онлайн: http://sklep.pkn.pl/pn-en-13892-2-2004p.html

65. EN B. 1542 — Продукты и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Измерение прочности сцепления при отрыве. Британский институт стандартов; Лондон, Великобритания: 1999. [Google Scholar]

66. Гудра Т., Стависки Б. Неразрушающая характеристика прочности бетона с использованием поверхностных волн. Ndt E Int. 2000; 33:1–6. doi: 10.1016/S0963-8695(99)00028-6. [CrossRef] [Google Scholar]

67. Онгпенг Дж. М., Орета А. В., Хиросе С. Характеристика повреждений с помощью ультразвукового контроля на различных типах бетона. Матер. оценка 2018; 7611:1532–1541. [Академия Google]

Матер. оценка 2018; 7611:1532–1541. [Академия Google]

68. Чарнецкий С. Серия конференций IOP: Материаловедение и инженерия. Том 245. ВГД; Лондон, Великобритания: 2007. Ультразвуковая оценка адгезии между добавленным ремонтным слоем и бетонным основанием; п. 032037. [Google Scholar]

69. Шимановский Ю., Садовский Л. Ключевые инженерные материалы. Том. 728. Публикации Trans Tech; Baech, Швейцария: 2017. Ультразвуковая оценка скорости импульса отрывной адгезии между эпоксидной смолой и бетонным основанием; стр. 390–395. [Google Scholar]

70. Шимановский Ю., Садовский Л. Прикладная механика и материалы. Том. 797. Публикации Trans Tech; Баех, Швейцария: 2015. Оценка сцепления между слоями бетона с использованием метода скорости ультразвукового импульса; стр. 145–150. [Google Scholar]

71. Ongpeng J.M.C., Oreta A.W.C., Hirose S. Контактный и бесконтактный ультразвуковой неразрушающий контроль железобетонной балки. 10pAdv. Гражданский англ. 2018; 2018 doi: 10. 1155/2018/5783175. [Перекрестная ссылка] [Академия Google]

1155/2018/5783175. [Перекрестная ссылка] [Академия Google]

72. Михалек Ю. Изменение прочности бетона на сжатие по толщине уложенного слоя. Материалы. 2019;1213:2162. doi: 10.3390/ma12132162. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

73. Skowroński W., Stawiski B. MATEC Web of Conferences. Том 284. EDP Sciences; Les Ulis, Франция: 2019. Ультразвуковая оценка последствий биологической коррозии исторических ферм крыши; п. 07006. [Google Scholar]

74. EN 13892-3:2005 Методы испытаний материалов для грунтовочных покрытий. Часть 3. Определение стойкости к истиранию по Боме. [(по состоянию на 16 марта 2019 г.)]; Доступно в Интернете: http://sklep.pkn.pl/pn-en-13892-3-2015-02e.html

75. EN 12504-2:2013 – Испытания бетона в конструкциях – Часть 2: Неразрушающий контроль – Определение Число отскока. [(по состоянию на 16 марта 2019 г.)]; Доступно на сайте: http://sklep.pkn.pl/pn-en-12504-2-2013-03e.html

76. Wong H.S., Head M.K., Buenfeld N. R. Сегментация пор материалов на основе цемента по изображениям в обратно рассеянных электронах. Цем. Конкр. Рез. 2006; 366:1083–1090. doi: 10.1016/j.cemconres.2005.10.006. [Перекрестная ссылка] [Академия Google]

R. Сегментация пор материалов на основе цемента по изображениям в обратно рассеянных электронах. Цем. Конкр. Рез. 2006; 366:1083–1090. doi: 10.1016/j.cemconres.2005.10.006. [Перекрестная ссылка] [Академия Google]

77. Mohseni E., Miyandehi B.M., Yang J., Yazdi M. A Единичное и комбинированное воздействие нано-SiO 2 , нано-Al 2 O 3 и нано-TiO2 на механические, реологические и прочностные свойства самоуплотняющегося раствора, содержащего летучую золу. Констр. Строить. Матер. 2015; 84: 331–340. doi: 10.1016/j.conbuildmat.2015.03.006. [CrossRef] [Google Scholar]

78. Гоуда Р., Нарендра Х., Рангаппа Д., Прабхакар Р. Влияние нанооксида алюминия на удобоукладываемость, прочность на сжатие и остаточную прочность цементного раствора при повышенной температуре. Матер. Сегодня проц. 2017;4:12152–12156. doi: 10.1016/j.matpr.2017.09.144. [CrossRef] [Google Scholar]

79. Paul S.C., van Rooyen A.S., van Zijl G.P., Petrik L.F. Свойства композитов на основе цемента с использованием наночастиц: всесторонний обзор. Констр. Строить. Матер. 2018;189:1019–1034. doi: 10.1016/j.conbuildmat.2018.09.062. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2018;189:1019–1034. doi: 10.1016/j.conbuildmat.2018.09.062. [CrossRef] [Google Scholar]

80. Назари А., Риахи С. Повышение прочности бетона на сжатие в различных средах отверждения с помощью наночастиц Al 2 O 3 . Матер. науч. англ. А. 2011;528:1183–1191. doi: 10.1016/j.msea.2010.090,098. [CrossRef] [Google Scholar]

81. Li Z., Wang H., He S., Lu Y., Wang M. Исследования по приготовлению и механическим свойствам цементного композита, армированного нанооксидом алюминия. Матер. лат. 2006; 603: 356–359. doi: 10.1016/j.matlet.2005.08.061. [CrossRef] [Google Scholar]

82. Мохсени Э., Цавдаридис К.Д. Влияние нанооксида алюминия на пористую структуру и долговечность самоуплотняющегося раствора с летучей золой класса F. Являюсь. Дж. Инж. заявл. науч. 2016;9:323–333. doi: 10.3844/ajeassp.2016.323.333. [Перекрестная ссылка] [Академия Google]

83. Сливински Ю. Стеновой эффект. Сущность явления и способ его учета при расчете бетонной смеси.