Цементно песчаный блок: цена за штуку, купить цементно-песчаные блоки с доставкой

Пескоцементные блоки (цементно-песчаные): виды, применение

Время на чтение:

6 минут

3707

При возведении любого здания нужны строительные материалы, чем они качественнее, тем более долговечной станет постройка. Сегодня для монтажа зданий и сооружений часто применяют пескоцементные блоки.

Содержание

- 1 Особенности блоков

- 2 Преимущества

- 3 Свойства и характеристики

- 4 Виды блоков

- 5 Как выбрать подходящий материал

Особенности блоков

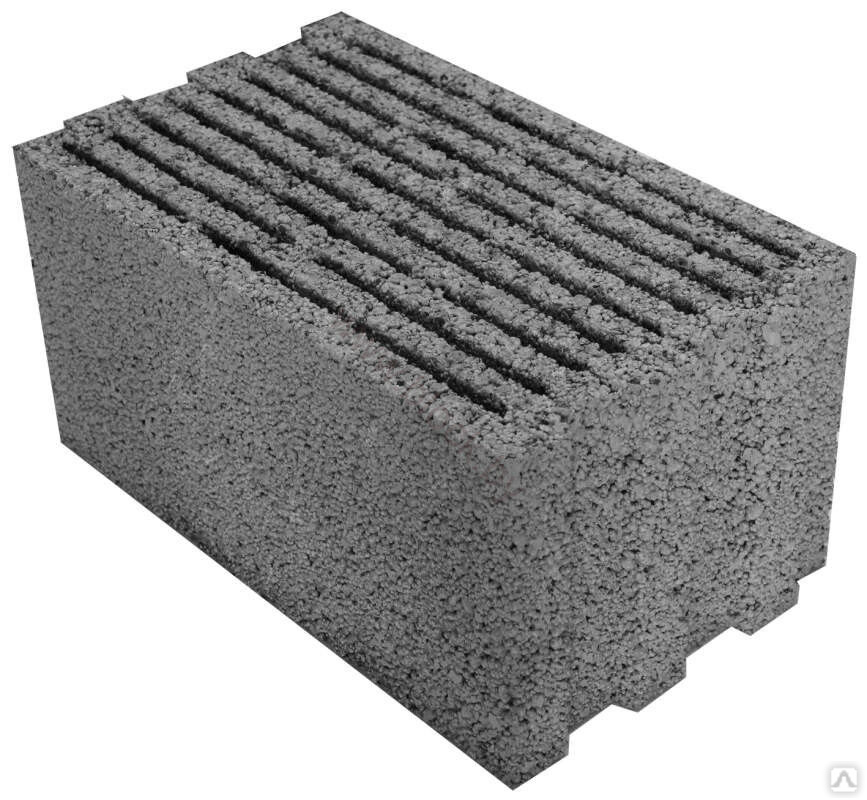

Приготовление строительного материала при помощи вибропрессования позволяет создавать блоки из песка и цемента. Такая методика используется, для того чтобы не образовывались воздушные пустоты, а стройматериал был более прочным. Для того чтобы создать такой блок, берется цемент высокого качества, песок и вода.

Перед тем, как делать раствор для приготовления стройматериала, надо тщательно перемешать бетон и песок, а только после этого добавлять нужное количество воды.

Затем получившийся раствор помещают в специальную форму, которая отправляется на вибростол. При помощи вибрации происходит уплотнение раствора, а лишний воздух самостоятельно выходит из смеси. После чего получившийся блок хорошо высушивают, и стройматериал готов к эксплуатации.

Пескоцементный блок может быть полнотелый или пустотелый. Полнотелый вид в основном применяется для того, чтобы выложить фундамент, на который идет вся нагрузка от строения. Пустотелые используют для создания стен постройки.

Пустотелый вариант может содержать пустоты разной формы. Благодаря таким пустотам вес плиты меньше полнотелого варианта. Наличие пустоты внутри позволяет сохранять тепло в доме, увеличивает звукоизоляцию и является более экономичным материалом при строительстве, т.к. для изготовления такого блока тратится меньше строительных ресурсов.

Полнотелый вариант имеет цельную конструкцию и обладает высокой прочностью. По этой причине его применяют для строения фундамента.

Цементно-песчаные блоки имеют различие по своему назначению и делаются нескольких вариантов. Одни предназначены для строительства несущих стен, вторые — создания перегородок, а третьи служат облицовочным стройматериалом.

Плиты для несущих стен при производстве делаются немного шире, при строительстве кладут их в ряд и могут чередовать с полнотелыми блоками. Во время изготовления внутренних стен и перегородок используют менее широкую форму.

При строительстве таких стен уменьшается звукоизоляция, и проводимость тепла страдает. Облицовочным считается материал для создания стены, одна сторона которой имеет своеобразный декоративный узор. Такой вид отличается прочностью и водонепроницаемостью.

Преимущества

Преимущества такой плиты в том, что ей характерна морозостойкость, которая составляет от F=25 до F=150.

Данный материал практически не впитывает воду, а это говорит о том, что в доме не будет сыро и не образуется плесень. Преимущества песчано-цементного блока в том, что при строительстве происходит минимальная усадка здания. Плюсом является то, что данный стройматериал является устойчивым к воздействию огня.

При прямом воздействии пламени сооружение может продержаться на протяжении 10 часов. Также зданию, построенному из такого кирпича, не страшны температурные колебания, а значит, оно одинаково выдерживает как сильные морозы, так и жару.

Для людей, заботящихся об окружающей среде, надо знать, что данный строительный материал изготавливается из экологических составляющих.

Для него характерна низкая стоимость и долговечность. Срок службы постройки составляет более 75 лет. Пескоблоки отличаются хорошей звукоизоляцией, но самым главным преимуществом считают то, что для постройки здания из данного вида материала не нужно применять какую-либо специальную строительную технику.

Свойства и характеристики

Блоки обладают высокой прочностью, что говорит о надежности строительного материала, есть ряд технических характеристик, которые заключаются в следующем:

- после 2 месяцев блоки готовы к укладке;

- схватывание раствора происходит спустя 3 часа;

- приготовленный раствор необходимо использовать в течение 2 часов;

- расход материалов составляет 1,8 кг раствора на 1 м³.

При производстве в блоки могут добавлять портландцемент, это придает строительному материалу морозостойкость, а также увеличивает плотность элемента и уменьшает возможность возникновения коррозии.

Классический состав материала готовится из цемента и песка в пропорции 1:3. Для того чтобы уменьшить количество бетона в составе, добавляют вместо песка песчано-гравийную смесь.

Чтобы самостоятельно изготовить плиты, можно купить готовую смесь пескоцемента и самостоятельно развести раствор, добавив лишь воду до нужной консистенции. Такие готовые составы имеют разный наполнитель, который маркируется на упаковке и может быть мелким или крупным. Мелкий пескоцемент берется для производства сверхпрочных блоков, крупный — больше подходит для создания облицовочного стройматериала.

Такие готовые составы имеют разный наполнитель, который маркируется на упаковке и может быть мелким или крупным. Мелкий пескоцемент берется для производства сверхпрочных блоков, крупный — больше подходит для создания облицовочного стройматериала.

Виды блоков

Есть условное разделение данного строительного материала на виды:

- Фундаментный блок, который является полнотелым. Материал не имеет пустот, это делает его сверхпрочным. Стандартный размер составляет 40х20х20 см.

- Пустотелые блоки, в них может иметься от 2 до 8 отверстий, которые и позволяют сохранять в стенах тепло. Несмотря на наличие отверстий, прочность данного изделия остается большой, а расход стройматериала для изготовления здания уменьшается.

- Облицовочный, одна сторона блока всегда имеет декоративный узор. Такие плиты украшают фасады постройки.

- Перегородочный. Применяется для создания стен внутри помещения. Такие плиты немного меньше, чем полнотелые по размеру.

- Стеновые блоки, которые используются для строительства внутренних стен, но имеют большую ширину, чем у перегородочных.

Как выбрать подходящий материал

Для того чтобы правильно выбрать нужные плиты, необходимо иметь точный чертеж будущей постройки и определиться в том, какие стены, каким видом строительного материала необходимо возводить. В Москве существует множество бригад, которые не только помогут определиться с выбором правильного материала, но и могут изготовить блоки и возвести из них нужное строение.

Цементные блоки: производство и преимущества применения

Дата: 10 октября 2018

Просмотров: 5073

Содержание

- Исходное сырье

- Производство

- Виды блоков

- Сферы применения

- Положительные черты и недостатки

- Рекомендации

Застройщикам домов и архитекторам среди широкой номенклатуры строительного сырья приходится выбирать оптимальные составы.

Люди желают жить и трудиться в благоустроенных, надежных, теплых, бесшумных помещениях. Какой композит предпочесть для возведения объекта? Мы предлагаем рассмотреть детально цементно-песчаные блоки – материал нового поколения. Они популярны благодаря ряду положительных свойств, дешевизне. К тому же изготовить такое сырье можно самостоятельно.

Исходное сырье

Исходные материалы для изготовления:

- песок;

- вода;

- цемент.

Цементно-песчаные блоки, изготавливают из обычной цементной смеси

Классическая технология предусматривает использование крупной песчано-цементной смеси соотношением 3:1. Применение гравия с песком уменьшает расход бетонного раствора. Добавление дополнительного объема цемента придает изделию морозоустойчивость, увеличивает плотность. Раствор несложно приготовить самостоятельно, а можно приобрести готовую пескоцементную смесь, отличающуюся по размерам фракции наполнителя.

Производство

Производство осуществляется методом вибропрессования полусухого состава. Компоненты размещаются по специальным формам, выстаиваются два часа, после чего под воздействием вибрации спрессовываются. Схватывание происходит через 3 часа. Применение качественного сырья позволяет изготавливать цементные изделия с заданными характеристиками.

Подготовленное сырье используют в строительстве после выдерживания на протяжении 50 суток. Внешний признак, характеризующий прочность – присутствие на поверхности изделия мраморных разводов. Они отсутствуют при нарушении пропорции ингредиентов или несоблюдении технологии изготовления.

Виды блоков

Блоки делятся на виды по сфере применения в строительстве и особенностям конструкции:

- Полнотелые блоки.

Отличаются отсутствием полостей, что обеспечивает увеличенную прочность, применение для обустройства фундаментов. Стандартные размеры изделий – 400х200х200 мм.

Отличаются отсутствием полостей, что обеспечивает увеличенную прочность, применение для обустройства фундаментов. Стандартные размеры изделий – 400х200х200 мм. - Пустотелые изделия для возведения несущих стен имеют от 2 до 8 полостей. Обладают повышенной тепловой, звуковой изоляцией. Требуемая прочность обеспечивается при меньшем расходе исходного сырья.

- Облицовочные массивы. Присутствие декоративной стороны позволяет их применять для внешней облицовки стен. Прочны, не требуют дополнительной обработки, не восприимчивы к влаге, перепадам температуры.

- Перегородочные элементы для строительства внутри помещения проемов и стенных перегородок. Обеспечивают повышенную шумоизоляцию, комбинируются при установке с пустотелыми пескобетонными массивами.

- Стеновые блоки, обладающие увеличенной шириной, применяемые при возведении внутренних стен в один или два ряда.

Сферы применения

Цементно-песчаные блоки используются при строительстве зданий различной этажности. Максимально возможное количество этажей составляет – 10.

Максимально возможное количество этажей составляет – 10.

Цементно-песчаные блоки подходят для строительства многоэтажных домов

Область применения:

- фундаменты. Полнотелые массивы способны выдерживать значительные нагрузки и в основании фундамента прослужат длительное время;

- стены. Можно устанавливать капитальные и малонагруженные стены;

- облицовка. Использование материала, не требующего штукатурки, снижает затраты на строительство;

- перегородки. Для этих целей используются изделия шириной 100 миллиметров или полнотелые массивы;

- строительство тротуаров, дорог. Пескоцемент используется для изготовления плиток для бордюров и тротуаров.

Эксплуатационные характеристики позволяют применять материал при строительстве цокольных этажей, фундаментов, заборов, погребов, гаражей, производственных и жилых объектов.

Положительные черты и недостатки

Цементно-песчаные блоки обладают рядом преимуществ. Охарактеризуем свойства:

Охарактеризуем свойства:

- Длительный срок эксплуатации зданий. Стены отличаются уменьшенным весом по сравнению с применением кирпича, а, следовательно, создают меньшее усилие на цоколь.

- Экологичность. При изготовлении используется экологически чистое сырье, отсутствует негативное влияние на людей.

- Тепловая изоляция. В помещении обеспечивается комфортный температурный режим, так как материал зимой сохраняет тепло, а летом обеспечивает прохладу воздуха.

- Морозоустойчивость. Сохраняется целостность при резких колебаниях температуры.

- Низкий коэффициент усадки.

- Сочетание с другим строительным сырьем, включая обшивку.

- Пожаробезопасность.

- Приемлемая цена. Материал доступен широкому кругу застройщиков.

- Несложность кладки. Не используя профессиональных строителей, можно самостоятельно возвести постройку.

- Сокращение сроков работ. Увеличенные размеры позволяют сэкономить время возведения объекта.

Ряд небольших отрицательных моментов полностью компенсируются достоинствами. Однако минусы присутствуют:

- необходимость утепления стен объектов для сохранения тепла помещения;

- тяжелый вес полнотелых блоков. Компенсируется обустройством прочного фундамента.

Рекомендации

Цементно-песчаные блоки обладают серьезным комплексом преимуществ по сравнению с другими, предлагаемыми на рынке, строительными материалами. Область использования – достаточно широка. Выбрав для строительства цементные массивы с добавлением песка, вы сократите сроки строительства и сэкономите финансовые ресурсы.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Пескобетонные блоки: производство, технические характеристики, использование и испытания

Содержание

Пескобетонные блоки представляют собой сборные композитные каменные блоки, изготовленные из цемента, песка и воды и имеющие различные размеры. Согласно британскому стандарту (BS 6073:1981, часть 1), блок представляет собой неоднородный строительный материал, единица измерения которого больше по всем размерам, чем требуется для кирпича, но ни один из размеров не должен быть больше 650 мм или высота не должна превышать быть в шесть раз толще или больше длины. В обычном виде песчано-бетонные блоки представляют собой стеновые блоки, размеры которых превышают размеры кирпича (NIS 87: 2007).

Однако следует отметить, что в стандарте BS EN 771-3:2011 + A1:2005 (который заменил стандарт BS 6073:1981) различие между блоками и кирпичом было удалено и заменено термином «каменная кладка». Каменная кладка определяется как предварительно отформованный компонент, предназначенный для использования в каменной кладке. Кроме того, не указаны стандартные размеры. Ожидается, что производитель объявит размеры каменной кладки в мм в единицах Длина , Ширина и Высота . Таким образом, новый стандарт служит стандартом производительности, а не стандартом рецепта.

Некоторые исследователи сообщают, что блоки из пескобетона являются основными каменными блоками, используемыми в строительной отрасли Нигерии, на которые приходится более 90% физической инфраструктуры страны. В результате песчано-бетонные блоки являются важными компонентами в строительстве зданий. Они обычно используются в качестве несущих и ненесущих стеновых блоков в Нигерии, Гане и других африканских странах.

Блоки из пескобетона имеют разумную цену по сравнению с другими строительными материалами. Они обеспечивают высокую устойчивость к повреждениям без дополнительных затрат на защитное оборудование. В отличие от других строительных материалов, пескобетонный кирпич не ржавеет, не гниет и не служит убежищем для вредителей, которые наносят вред. Кроме того, они не содержат вредных для окружающей среды веществ. Согласно промышленному стандарту Нигерии (NIS 87: 2007), песчано-бетонные блоки должны иметь минимальную прочность на сжатие 2,5 и 3,45 Н/мм 9 .0019 2 для ненесущих и несущих стен соответственно.

Технические характеристики песчано-бетонных блоковНаиболее популярные размеры песчано-бетонных блоков: 450 мм x 225 мм x 225 мм и 450 мм x 150 мм x 225 мм. Пескобетонные блоки также могут быть прямоугольными и полнотелыми или пустотелыми. Промышленные стандарты Нигерии (NIS 87: 2007) определяют два типа блоков:

- несущие блоки типа A и

- ненесущие блоки типа B

Оба они могут быть сплошными или полыми.

Утвержденные размеры песчано-бетонных блоков, указанные НИС, представлены в таблице 1;

| Тип | Рабочий размер (мм) Длина x Высота x Толщина | Толщина полотна | 9004 1 Применение|

| Цельный блок | 450 x 225 x 100 | – | Для ненесущих и перегородок |

| Полые | 450 x 225 x 113 | 25 | Для ненесущих и перегородок |

| Полые | 450 x 225 x 150 | 37,5 | Для несущих стен 90 044 |

| Полый | 450 x 225 x 225 | 50 | Для несущих стен |

Кладочные блоки, площадь пустот в сердцевине которых превышает 25% общей площади, считаются пустотелыми блоками. Из легкого заполнителя изготавливают пустотелые блоки из пескобетона, которые можно использовать для возведения как несущих, так и ненесущих стен. Блоки с двумя ячейками обычно производятся на нигерийских строительных фабриках. Полые блоки из пескобетона имеют пустоту, проходящую через них сверху вниз, которая занимает около одной трети их объема, в то время как сплошные блоки полностью лишены пустот.

Блоки с двумя ячейками обычно производятся на нигерийских строительных фабриках. Полые блоки из пескобетона имеют пустоту, проходящую через них сверху вниз, которая занимает около одной трети их объема, в то время как сплошные блоки полностью лишены пустот.

После затвердевания песчано-бетонные блоки часто обладают значительной прочностью на сжатие, и эта прочность обычно увеличивается с увеличением плотности. Пустотелые блоки из пескобетона должны иметь минимальное требование прочности 2,5 Н/мм 2 для 150 мм и 3,45 Н/мм 2 для 225 мм, в соответствии с NIS 87:2007.

Соотношения компонентов песчано-бетонных блоков Песчано-бетонные блоки часто производятся с использованием цементно-песчаных смесей с соотношением цемента к песку 1:6, 1:7, 1:8 или 1:9.и крупные заполнители размером не более 10 мм (при необходимости для бетонных блоков). При правильном отверждении эти комбинации производят песчано-бетонные блоки с прочностью на сжатие, которая достаточно высока, чтобы соответствовать строительным стандартам.

Типичная прочность на сжатие, полученная для различных соотношений смеси и водоцементного отношения для 450 x 150 x 225 (блок 6 дюймов), показана в Таблице 2;

| В/Ц | 1:10 (f c через 28 дней Н/мм 2 ) | 1:8 (f c через 28 дней Н/мм 2 ) | 1:6 (f c через 28 дней Н/мм 2 ) | 1:4 (f c через 28 дней Н/мм 2 ) |

| 0,3 | 2. 40 | 4,08 | 5,40 | 6,10 |

| 0,4 | 3,00 | 4,39 | 5,58 | 6,23 |

| 0,5 | 3,80 | 4,47 | 6,85 | 7,60 |

| 0,6 9004 4 | 3,60 | 4,24 | 6,41 | 7,00 |

| 0,7 | 3,20 | 4. 21 21 | 5,81 | 6,54 |

Следовательно, оптимальное водоцементное отношение для максимальной прочности на сжатие в песчано-бетонных блоках составляет 0,5. Соотношение смеси, рекомендованное NIS для пескобетонных блоков в Нигерии, составляет 1:8. Для пустотелого песчано-бетонных блоков толщиной 225 мм, изготовленных с соотношением компонентов смеси 1:8, ожидается, что прочность на сжатие через 28 дней составит не менее 3,5 Н/мм 9 .0019 2 в контролируемых лабораторных условиях. Для пустотелых блоков толщиной 150 мм минимальная прочность на сжатие должна составлять 2,77 Н/мм 2 после 28 дней отверждения.

При производстве песчано-бетонных блоков диаметром 225 мм (9 дюймов) могут быть приняты следующие рекомендации;

| Цемент | Песок | Соотношение смешивания | Ожидаемое количество блоков шт в упаковке (9 дюймов пустотелый) | Ожидаемая минимальная прочность на сжатие (Н/мм 2 ) через 28 дней с использованием ручного уплотнения ) | 1:6 | 15 | 5,6 |

| Один мешок | 3½ тачки (14 поддонов) | 1:7 | 17 | 4,2 | |||

| 4 тачки (16 поддонов) | 1:8 | 20 | 3,5 | ||||

| Одна сумка | 5 тачек (20 поддонов) | 1:9 | 25 | 3,3 | 90 058

Следующие материалы используется в производстве пескобетонных блоков:

Цемент Цемент – это вяжущий материал, который используется для скрепления составляющих (песок, гравий и т. д.) заполнителей с образованием композитной матрицы. Это тщательно контролируемая комбинация извести, кремнезема, глинозема и оксида железа. Однако соединения извести являются основными ингредиентами цемента.

д.) заполнителей с образованием композитной матрицы. Это тщательно контролируемая комбинация извести, кремнезема, глинозема и оксида железа. Однако соединения извести являются основными ингредиентами цемента.

Реакция гидратации происходит всякий раз, когда к цементу добавляется вода, что приводит к значительному выделению тепла. Когда бетон гидратируется, создается гель, который скрепляет частицы заполнителя и придает бетону прочность и водонепроницаемость, когда он затвердевает. Обыкновенный портландцемент (OPC) или известняковый портландцемент — самая популярная форма цемента, используемая в строительных проектах. При изготовлении пескобетонных блоков портландцемент должен соответствовать всем требованиям, приведенным в разделе 9.0007 EN 197-1:2011 и NIS 444-1:2003 соответственно.

Мелкие заполнители Мелкие заполнители представляют собой зернистые материалы, полученные путем обработки природных материалов, которые проходят через сито с размером ячеек 9,35 мм, почти полностью проходят через сито с размером ячеек 4,75 мм и в основном остаются на сито с размером ячеек 200 (75 мкм). Для производства пескобетонных блоков могут использоваться четыре различных типа песка. Это речной песок, морской песок, щебеночный песок и карьерный песок. Речной песок наиболее распространен в Нигерии.

Для производства пескобетонных блоков могут использоваться четыре различных типа песка. Это речной песок, морской песок, щебеночный песок и карьерный песок. Речной песок наиболее распространен в Нигерии.

По объему песок составляет около 75% смеси. Он служит в качестве наполнителя и является надежным предиктором ожидаемой прочности на сжатие песчано-бетонных блоков. Фундаментальное соотношение воды и цемента превышается при использовании гораздо более мелкого песка, поскольку для покрытия частиц требуется больше цемента и воды. В результате получаются более слабые и пористые блоки. Слишком мелкие частицы естественной пыли могут замещать цементное тесто, покрывать поверхности зерен и образовывать тонкие пленки, которые мешают цементному тесту смазывать заполнители.

Испытания мелких заполнителей Ситовой анализ Ситовой анализ — это лабораторный тест, который измеряет гранулометрический состав почвы путем пропускания ее через серию сит. Удерживаемый на нем грунт называется гравийной фракцией. Для анализа использовали набор сит британского стандарта (BS) размером 1,0 мм, 0,85 мм, 0,60 мм, 0,50 мм, 0,30, 0,25, 0,180 и чашку и весы. Сита были расположены таким образом, чтобы сито с наибольшим отверстием располагалось вверху, а сито с наименьшим отверстием — внизу.

Удерживаемый на нем грунт называется гравийной фракцией. Для анализа использовали набор сит британского стандарта (BS) размером 1,0 мм, 0,85 мм, 0,60 мм, 0,50 мм, 0,30, 0,25, 0,180 и чашку и весы. Сита были расположены таким образом, чтобы сито с наибольшим отверстием располагалось вверху, а сито с наименьшим отверстием — внизу.

Классификация почвы лучше всего определяется прямым наблюдением за кривой гранулометрического состава. Приведенное ниже уравнение обычно используется при расчете коэффициента однородности C u .

C u = D 60 /D 10

Где C u — коэффициент однородности, D 60 — диаметр частиц, соответствующий 60 % тонкости r на кумулятивной кривой гранулометрического состава и D 10 представляет собой диаметр частиц, соответствующий 10% более мелким частицам на кумулятивной кривой распределения частиц по размерам. Если С u < 4,0 почва плохо просеянная; если > 4,0, почва хорошо сортирована. Для производства пескобетонных блоков следует использовать хорошо отсортированные пески.

Для производства пескобетонных блоков следует использовать хорошо отсортированные пески.

Отношение веса определенного объема мелкого заполнителя (песка) к весу эквивалентного объема воды называется его удельным весом. Пески имеют удельный вес около 2,65. Удельный вес считается мерой прочности или качества материала.

Для проведения испытания на плотность можно использовать следующую процедуру:

Пустая бутылка плотности будет очищена, высушена, взвешена и обозначена (W 1 ). Бутылка будет заполнена одной третью от общего объема образца песка, взвешена и обозначена (W 2 ). Затем бутылку наполняют дистиллированной водой, взвешивают и обозначают (W 3 ). Затем содержимое флакона выбрасывают и тщательно промывают. Затем бутыль наполняют дистиллированной водой до мениска, взвешивают и обозначают (W 4 ). Удельный вес (G) затем рассчитывается с использованием приведенного ниже уравнения;

G = (W 2 – W 1 )/[(W 4 – W 1 ) – (W 3 – W 2 )] 90 003

Вода Вода реагирует с цементом, чтобы произвести реакцию гидратации. Количество воды, используемой в процессе смешивания, оказывает значительное влияние на удобоукладываемость и прочность пескобетона. Для изготовления бетона или пескобетона в воде не должно быть взвешенных веществ, неорганических солей, кислот и щелочей, а также водорослей, масляных примесей, кислот и щелочей. При изготовлении пескобетонных блоков рекомендуется использовать питьевую воду, соответствующую стандарту NIS 554:2007.

Количество воды, используемой в процессе смешивания, оказывает значительное влияние на удобоукладываемость и прочность пескобетона. Для изготовления бетона или пескобетона в воде не должно быть взвешенных веществ, неорганических солей, кислот и щелочей, а также водорослей, масляных примесей, кислот и щелочей. При изготовлении пескобетонных блоков рекомендуется использовать питьевую воду, соответствующую стандарту NIS 554:2007.

Механические свойства, которые часто указываются в песчано-бетонных блоках, включают объемную плотность, водопоглощение и прочность на сжатие.

Объемная плотностьПлотность – это количество частиц элемента или материала, упакованных в определенный объем. Плотность вещества увеличивается со степенью упаковки частиц. Следовательно, более высокие уровни обозначают аналогичный уровень уплотнения. Математически это масса кирпичной кладки, деленная на объем размеров:

Насыпная плотность = масса блока (кг)/габаритный объем блока (м 3 )

Плотность кладочных единиц определяется в соответствии с BS EN 772-13:2000. В Нигерии минимальный предел плотности 1920 кг/м 3 рекомендуется для отдельных песчано-бетонных блоков и 2020 кг/м 3 в среднем для трех или более блоков.

В Нигерии минимальный предел плотности 1920 кг/м 3 рекомендуется для отдельных песчано-бетонных блоков и 2020 кг/м 3 в среднем для трех или более блоков.

Это количество воды, которое блок может поглотить при погружении на указанное время в воду комнатной температуры. Указывается в процентах от сухой единицы веса блока. Вес воды, поглощенной, когда блок частично погружен в воду в течение одной минуты, является скоростью поглощения. Кроме того, он также определяется как количество воды, которое кирпич поглощает в первую минуту после контакта с водой.

Процедура получения водопоглощения каменной кладки описана в EN 772-11:2011.

Математически выражается как;

Водопоглощение = (масса насыщенного блока (кг) – масса сухого блока (кг)) / объем блока (м 3 ).

Степень водопоглощения определяется путем измерения уменьшения массы насыщенного блока и сухого с поверхности образца. Для этого блочные образцы, веса которых были взяты в сухом состоянии и отмечены как (М 1 ), были полностью погружены в воду. Регистрировали время, необходимое для полного погружения, и выдерживали в течение двадцати четырех (24) часов. Через 24 часа массу образцов влажных блоков записывают как (М 2 ). Разницу между сухим и влажным весом каждого блока рассчитывали путем вычитания сухого веса из сырого веса. Процентное поглощение рассчитывали по уравнению, приведенному ниже.

Для этого блочные образцы, веса которых были взяты в сухом состоянии и отмечены как (М 1 ), были полностью погружены в воду. Регистрировали время, необходимое для полного погружения, и выдерживали в течение двадцати четырех (24) часов. Через 24 часа массу образцов влажных блоков записывают как (М 2 ). Разницу между сухим и влажным весом каждого блока рассчитывали путем вычитания сухого веса из сырого веса. Процентное поглощение рассчитывали по уравнению, приведенному ниже.

Водопоглощение (%) = [(M 2 – M 1 )/M 1 ] × 100

ASTM C140 рекомендует максимальную водопоглощающую способность 240 кг/м 3 . Максимальное водопоглощение, указанное нигерийским стандартом, составляет 12%.

Прочность на сжатие Испытание на прочность на сжатие используется для оценки качества блочного блока и его реакции на отверждение. Он описывается как способность устройства выдерживать осевую нагрузку, приложенную либо к лицевой поверхности блока, либо к его краю, или отношение разрушающей нагрузки, которую может выдержать образец, к его чистой площади. Заявленная изготовителем прочность блока на сжатие должна соответствовать характеристике 5% фрактиль f c или средний 50%-ный фрактиль f m .

Заявленная изготовителем прочность блока на сжатие должна соответствовать характеристике 5% фрактиль f c или средний 50%-ный фрактиль f m .

Прочность на сжатие песчано-бетонных блоков следует оценивать в соответствии с EN 772-1:2000. Когда предполагаемая прочность на сжатие меньше 10 Н/мм 2 , дробильная машина должна быть нагружена со скоростью 0,05 (Н/мм 2 )/с.

Испытание на прочность песчано-бетонных блоковМатематически выражается как;

Прочность на сжатие = максимальная нагрузка на раздавливание (Н) / минимальная площадь поверхности (мм 2 )

Полые блоки из пескобетона имеют минимальное требование прочности 2,5 Н/мм 2 для 150 мм и 3,45 Н/мм 2 для 225 мм, согласно NIS 87:2007. Факторами, влияющими на это свойство, являются водоцементное отношение, степень уплотнения, мелкий заполнитель (марка, характеристики текстуры и формы), тип цемента, эффективность отверждения, количество воды для затворения и пропорция смеси.

Появление различных быстросборных машин и других ручных механизмов для производства каменных блоков является важным фактором, способствующим увеличению числа таких производственных мощностей. Три основных метода производства песчано-бетонных блоков:

- Пресс-формы для ручной трамбовки.

- Рама для уплотнения вручную.

- Моторизованная вибрационная машина.

Все три метода используют в производстве как горизонтальную, так и вертикальную ориентацию. Редко можно увидеть отрасли производства блоков, использующие все три формы производства. Каждая отрасль производства блоков обычно использует только одну ориентацию для создания блоков блоков для определенного типа механизма уплотнения. Во время производства некоторые производители используют различные методы уплотнения с различной ориентацией.

Пресс-формы для прессования с ручным трамбованием Оборудование состоит из стальной коробки пресс-формы, предварительно изготовленной и отформованной в соответствии с требуемым размером блока. Он сконструирован таким образом, что когда смесь цемента и песка утрамбовывается вместе для создания пескобетонного блока, полученная форма точно соответствует форме и, таким образом, соответствует необходимым спецификациям. Сжатый влажный блок можно снять после ручной утрамбовки благодаря съемной стальной пластине, расположенной внизу. Короб формы имеет две изогнутые стальные ручки, которые облегчают извлечение уплотненного блока.

Он сконструирован таким образом, что когда смесь цемента и песка утрамбовывается вместе для создания пескобетонного блока, полученная форма точно соответствует форме и, таким образом, соответствует необходимым спецификациям. Сжатый влажный блок можно снять после ручной утрамбовки благодаря съемной стальной пластине, расположенной внизу. Короб формы имеет две изогнутые стальные ручки, которые облегчают извлечение уплотненного блока.

Инструментом для уплотнения служит деревянная бита в виде долота. Цементно-песчаная смесь подводится к плоскому концу биты, которая затем перемещается по ней и вставляется в стальную форму. Уплотненный агрегат вынимают, хлопая коробкой вверх дном. Чтобы получить блок, открытый конец в конечном итоге поддерживается деревянным поддоном. Блок перевернут вверх дном, и теперь на него ложится съемная стальная пластина.

Это самый распространенный метод литья блоков в сельских районах Нигерии.

Рама для уплотнения вручную В этом методе уплотнения в качестве оборудования используется стальная рама с формой, поддерживаемой четырьмя опорами. Хотя точная высота отделки варьируется в зависимости от производителя, она часто составляет около 1,0 м. Единственный рычажный механизм прикреплен к опорной плите, на которой размещена форма. Средством уплотнения является другая плита (верхняя плита), закрывающая примыкающую к ней ручку. При трамбовке верхняя плита всегда утяжеляется толстой стальной деталью, чтобы эффективно оказывать давление на цементно-песчаную смесь.

Хотя точная высота отделки варьируется в зависимости от производителя, она часто составляет около 1,0 м. Единственный рычажный механизм прикреплен к опорной плите, на которой размещена форма. Средством уплотнения является другая плита (верхняя плита), закрывающая примыкающую к ней ручку. При трамбовке верхняя плита всегда утяжеляется толстой стальной деталью, чтобы эффективно оказывать давление на цементно-песчаную смесь.

Потянув за раму отрезок трубы вниз, система рычагов перемещается. Когда уплотнение завершено, это действие поднимает готовый продукт для сбора. Прилегающая ручка используется для облегчения уплотнения. В зависимости от необходимого уровня консолидации операция повторяется не менее четырех раз. Для устойчивости ножки скреплены, а давление уплотнения варьируется.

Моторизованная вибрационная машина Неквалифицированный рабочий может эксплуатировать это оборудование, поскольку оно спроектировано так, чтобы быть простым в использовании. Из-за того, что он требует минимального обслуживания, эта конструкция идеально подходит для удаленных мест. Кроме того, машина может быть спроектирована для работы как с дизельными, так и с электрическими двигателями. Для устойчивости и безопасного обращения в его конструкции используются прочные рамы. Он управляется тремя рычагами, и создается постоянное гидравлическое давление. Высота конструкции 1,85 метра.

Из-за того, что он требует минимального обслуживания, эта конструкция идеально подходит для удаленных мест. Кроме того, машина может быть спроектирована для работы как с дизельными, так и с электрическими двигателями. Для устойчивости и безопасного обращения в его конструкции используются прочные рамы. Он управляется тремя рычагами, и создается постоянное гидравлическое давление. Высота конструкции 1,85 метра.

Он приводится в действие двигателем, спрятанным под деревянным поддоном, на котором установлена форма. В дизельных вариантах используется ролик, который вращается ремнем вентилятора, закрепленным над двигателем. Крепление на двигателе, металлическая масса, сталкивается с нижней частью деревянного поддона, вызывая реальную вибрацию. Самый длинный рычаг, который обычно находится с правой стороны машины, используется для снятия формованного блока.

Моторизованная вибрационная формовочная машина Фактическое уплотнение достигается за счет прессования цементно-песчаной смеси в нижней форме с помощью «прижима». Для этого используется высший рычаг. Вибрация отключается вторым рычагом. Последний и самый длинный рычаг справа постепенно поднимает пресс-форму, чтобы обеспечить быстрое удаление уплотненного блока. Величина давления уплотнения от моторизованной вибрационной машины довольно постоянна.

Для этого используется высший рычаг. Вибрация отключается вторым рычагом. Последний и самый длинный рычаг справа постепенно поднимает пресс-форму, чтобы обеспечить быстрое удаление уплотненного блока. Величина давления уплотнения от моторизованной вибрационной машины довольно постоянна.

В исследовании, проведенном в Нигерии, указанная NIS прочность на сжатие для песчано-бетонных блоков диаметром 150 мм (6 дюймов) через 28 дней отверждения не была достигнута ни при ручном, ни при механическом воздействии (хотя в изучать). Как вручную, так и с помощью вибрационной машины были изготовлены блоки из пескобетона размером девять (9) дюймов, которые соответствовали всем спецификациям нигерийских промышленных стандартов.

Однако блоки, изготовленные с помощью вибрационной машины, имели большую прочность на сжатие, чем блоки, изготовленные вручную. Виброформовочная машина производит пескобетонные блоки с самой высокой прочностью на сжатие из всех используемых технологий, поскольку она обеспечивает соответствующее уплотнение. Кроме того, по сравнению с двумя другими методами, вибрационные песчано-бетонные блоки, произведенные машинным способом, поглощают больше влаги. Другое исследование из Ганы показало, что использование уплотнения в вертикальной ориентации с моторизованной вибрацией удовлетворяет требуемым стандартам.

Кроме того, по сравнению с двумя другими методами, вибрационные песчано-бетонные блоки, произведенные машинным способом, поглощают больше влаги. Другое исследование из Ганы показало, что использование уплотнения в вертикальной ориентации с моторизованной вибрацией удовлетворяет требуемым стандартам.

- Вода, песок и заполнители должны быть чистыми и не содержать органических загрязнений.

- В идеале песок, используемый для производства блоков, должен быть сухим. Во влажном состоянии следует определять содержание влаги и водопоглощение, чтобы эффективно контролировать водоцементное отношение.

- Цемент и заполнитель необходимо смешивать до получения однородного цвета.

- Добавляйте в смесь столько воды, сколько нужно, чтобы она стала пригодной для работы.

- Тачки, используемые для измерения (строительные тачки объемом 65 литров), не должны быть перегружены.

- Все смеси никогда не следует подвергать повторному темперированию путем добавления большего количества воды, поскольку это ослабляет конечный продукт и должно быть израсходовано в течение двух часов после первоначального смешивания.

- Требуется полное уплотнение. Избегайте слишком слабого или недостаточного уплотнения, так как это снижает прочность блока.

- Блоки необходимо отверждать после извлечения из формы. Отверждение — это процесс поддержания идеальной температуры и влажности блоков, что способствует гидратации цемента и развитию максимальной прочности. Срок отверждения блоков должен быть не менее 14 дней.

Сравнение шлакоблоков и бетонных блоков

🕑 Время чтения: 1 минута

Шлакоблоки и бетонные блоки — это одно и то же? Многие считают, что да, но правда в том, что у них есть несколько ключевых отличий. В этой статье будут подробно описаны состав, стоимость, прочность, долговечность, вес и внешний вид шлакоблоков и бетонных блоков. После прочтения вы поймете, почему знание различий между ними важно при использовании их в целях строительства. Продолжайте читать, чтобы узнать больше о плюсах и минусах шлакоблоков и бетонных блоков!

Содержание:

- Что такое шлакоблок?

- Что такое бетонный блок?

- Различия между шлакоблоками и бетонными блоками

- Состав

- Стоимость

- Прочность

- Долговечность

- Вес

- Внешний вид

Что такое шлакоблок?

Шлакоблок — это строительный материал, изготовленный из бетона, песка и иногда гипса. Он обычно используется для каменных проектов, таких как фундаменты, стены и открытые патио. Шлакоблоки легкие и с ними легче работать, чем с кладочными материалами, такими как литой бетон или кирпичи и раствор.

Он обычно используется для каменных проектов, таких как фундаменты, стены и открытые патио. Шлакоблоки легкие и с ними легче работать, чем с кладочными материалами, такими как литой бетон или кирпичи и раствор.

Шлакоблоки содержат четыре основных ингредиента: портландцемент, воду, песок и летучую угольную золу или золу. Зола обеспечивает структуру, которая скрепляет другие компоненты и добавляет прочности и долговечности готовому изделию. Портландцемент связывает все ингредиенты вместе, обеспечивая дополнительную прочность и стабильность. Вода позволяет портландцементу соединяться с другими компонентами для прочной связи внутри шлакоблока. Наконец, песок помогает заполнить любые промежутки между ингредиентами для более плотного блока, который может выдерживать большее давление и вес при использовании в строительстве.

Размер шлакоблока зависит от его предполагаемого использования; стандартные размеры варьируются от 4 x 8 x 16 дюймов до 12 x 24 x 32 дюйма. Шлакоблоки бывают разных цветов, текстур, форм и размеров, чтобы соответствовать различным потребностям строительных проектов. У них также есть много граней, которые можно разделить и разрезать на разные формы, чтобы приспособить их к определенному дизайну. Помимо прочностных характеристик, они экономичны по сравнению с другими кладочными материалами.

У них также есть много граней, которые можно разделить и разрезать на разные формы, чтобы приспособить их к определенному дизайну. Помимо прочностных характеристик, они экономичны по сравнению с другими кладочными материалами.

Что такое бетонный блок?

Бетонный блок, называемый шлакоблоком или бетонной кладкой (CMU), представляет собой прямоугольный блок, изготовленный из бетона и заполнителей. Как правило, бетонные блоки изготавливаются из смеси портландцемента, воды и заполнителей, таких как песок, гравий и щебень. В отличие от традиционных шлакоблоков, изготовленных из обожженных материалов, таких как уголь и известняк, бетонные блоки прочны и долговечны.

Бетонные блоки идеально подходят для выполнения различных строительных проектов. Они прочны и универсальны, что делает их идеальными для подпорных стен, фундаментов и других кладочных работ. Бетонные блоки также хорошо подходят для использования в качестве строительного материала в определенных частях дома, таких как внутренние стены и полы.

Бетонные блоки также являются огнестойкими, что означает, что они обеспечивают дополнительный уровень безопасности для вашего дома или бизнеса. Кроме того, бетонные блоки могут соответствовать практически любому дизайну или форме. Это обеспечивает большую гибкость дизайна при возведении стен и других кладочных работ.

Бетонные блоки производятся серийно на заводах и доступны в различных формах, размерах и прочности. Бетонные блоки также доступны по цене и их легко найти, что делает их популярными среди строителей и домовладельцев.

Различия между шлакоблоками и бетонными блоками

Шлакоблоки и бетонные блоки являются двумя популярными строительными материалами, обычно используемыми в различных строительных проектах. Хотя они оба сделаны из бетона, они различаются по составу, внешнему виду и весу. Понимание различий между этими двумя материалами имеет решающее значение при принятии решения о том, какой из них наиболее подходит для вашего проекта.

По составу шлакоблоки изготавливаются из смеси угольных шлаков и воды. После того, как смесь заливается и формируется в форму, она отверждается и нагревается паром, чтобы придать ей более твердую и плотную структуру. Полученный продукт легче и обеспечивает лучшую изоляцию и звукопоглощение, чем традиционные бетонные блоки.

После того, как смесь заливается и формируется в форму, она отверждается и нагревается паром, чтобы придать ей более твердую и плотную структуру. Полученный продукт легче и обеспечивает лучшую изоляцию и звукопоглощение, чем традиционные бетонные блоки.

Бетонные блоки, наоборот, изготавливаются из портландцемента, воды и заполнителей, таких как песок и камень. Затем эту комбинацию заливают и формуют в форме, оставляя сохнуть и отвердевать. В результате получается гораздо более плотный и тяжелый материал, чем шлакоблоки, что делает их более подходящими для несущих тяжелых нагрузок и применений с высокими нагрузками.

По внешнему виду шлакоблоки обычно имеют серый цвет и шероховатую текстуру. И наоборот, бетонные блоки могут быть разных цветов и текстур, поскольку их можно красить и обрабатывать разными способами.

Наконец, шлакоблоки намного легче, чем бетонные блоки: первые обычно около двух фунтов, в то время как вторые легко могут весить до восьми фунтов. Таким образом, шлакоблоки намного проще обрабатывать, резать и транспортировать, что делает их идеальным выбором для небольших проектов или проектов «сделай сам».

В заключение, понимание различий между шлакоблоками и бетонными блоками имеет важное значение при выборе правильного материала для вашего проекта. Шлакоблоки легче и обладают лучшими изоляционными и звукопоглощающими свойствами, в то время как бетонные блоки тяжелее и лучше подходят для выдерживания больших нагрузок. В конечном счете, выбор материала должен зависеть от ваших конкретных потребностей проекта.

Состав

Шлакоблоки и бетонные блоки бывают разных форм и размеров и могут иметь различный состав. Как правило, шлакоблоки изготавливают из угольных шлаков, глины и сланца, а бетонные блоки изготавливают из воды, песка, гравия и цемента. Шлакоблоки сделаны более легкими, чем бетонные блоки, что упрощает их установку и транспортировку. С другой стороны, бетонные блоки обладают превосходной теплостойкостью, звукоизоляцией и огнестойкостью, что делает их идеальными для использования в строительных проектах.

Стоимость

Зачастую при выборе между шлакоблоками и бетонными блоками это является главным соображением. В зависимости от производителя шлакоблоки могут быть немного дешевле. Тем не менее, бетонные блоки часто имеют более стабильную цену. Кроме того, учитывая долговечность бетонных блоков и возможность ремонта, который может потребоваться для шлакоблоков, бетонные блоки часто представляют собой лучшую долгосрочную ценность.

В зависимости от производителя шлакоблоки могут быть немного дешевле. Тем не менее, бетонные блоки часто имеют более стабильную цену. Кроме того, учитывая долговечность бетонных блоков и возможность ремонта, который может потребоваться для шлакоблоков, бетонные блоки часто представляют собой лучшую долгосрочную ценность.

Прочность

Это важно учитывать при выборе шлакоблоков или бетонных блоков для строительного проекта. Шлакоблоки состоят из натуральных материалов и обычно считаются менее прочными, чем бетон. Однако прочность шлакоблоков сильно различается в зависимости от типа смеси глины и песка, используемой при производстве. Как правило, бетонные блоки намного прочнее, чем шлакоблоки, с прочностью на сжатие до 5000 фунтов на квадратный дюйм по сравнению с шлакоблоками с максимальным значением 1500 фунтов на квадратный дюйм. Кроме того, бетонные блоки обычно требуют гораздо меньшего обслуживания, чем шлакоблоки. Таким образом, бетонные блоки являются очевидным выбором, когда прочность является основным требованием для строительного проекта.

Долговечность

Это важный фактор при сравнении шлакоблоков и бетонных блоков. Важно убедиться, что строительные блоки, используемые в вашем проекте, выдержат испытание временем. Шлакоблоки представляют собой легкие заполнители и менее прочны, чем бетонные блоки. В то время как шлакоблоки обеспечивают достаточную поддержку для многих проектов, бетонные блоки обычно обладают более высокой прочностью, долговечностью и устойчивостью к атмосферным воздействиям и износу. Бетонные блоки намного плотнее шлакоблоков и более устойчивы к экстремальным температурам, суровым погодным условиям и физическим воздействиям. Бетонные блоки также известны своей устойчивостью к низким температурам и отсутствием абсорбции, что делает их идеальными для различных применений. Как правило, они более устойчивы к огню, атмосферным воздействиям и износу, чем шлакоблоки, что делает их отличным выбором для проектов, требующих надежной и долгосрочной поддержки.

Вес

Это важный фактор при сравнении шлакоблоков и бетонных блоков. В среднем шлакоблок весит от 25 до 35 фунтов, а бетонный блок немного тяжелее и обычно весит от 42 до 55 фунтов. Шлакоблоки немного легче бетонных блоков, потому что шлакоблоки состоят из угольной золы, а не из смеси цемента и заполнителя. Однако и шлакоблоки, и бетонные блоки долговечны и способны выдерживать большой вес.

В среднем шлакоблок весит от 25 до 35 фунтов, а бетонный блок немного тяжелее и обычно весит от 42 до 55 фунтов. Шлакоблоки немного легче бетонных блоков, потому что шлакоблоки состоят из угольной золы, а не из смеси цемента и заполнителя. Однако и шлакоблоки, и бетонные блоки долговечны и способны выдерживать большой вес.

Внешний вид

Шлакоблоки и бетонные блоки могут выглядеть одинаково для неопытного глаза, но существует несколько ключевых отличий в их внешнем виде. Шлакоблоки имеют более грубую текстуру, их поверхность состоит из шлакового материала, полученного из сожженного угля или другого горючего материала. Напротив, бетонные блоки имеют более гладкую и однородную поверхность. Они сделаны из бетона и других заполнителей, таких как песок и гравий. Бетонные блоки могут быть значительно тяжелее шлакоблоков, хотя точная разница в весе будет зависеть от размера и состава блоков. В целом шлакоблоки обычно более доступны по цене, чем бетонные блоки.

Таким образом, как шлакоблоки, так и бетонные блоки имеют свои преимущества и недостатки.

Затем получившийся раствор помещают в специальную форму, которая отправляется на вибростол. При помощи вибрации происходит уплотнение раствора, а лишний воздух самостоятельно выходит из смеси. После чего получившийся блок хорошо высушивают, и стройматериал готов к эксплуатации.

Затем получившийся раствор помещают в специальную форму, которая отправляется на вибростол. При помощи вибрации происходит уплотнение раствора, а лишний воздух самостоятельно выходит из смеси. После чего получившийся блок хорошо высушивают, и стройматериал готов к эксплуатации.

Отличаются отсутствием полостей, что обеспечивает увеличенную прочность, применение для обустройства фундаментов. Стандартные размеры изделий – 400х200х200 мм.

Отличаются отсутствием полостей, что обеспечивает увеличенную прочность, применение для обустройства фундаментов. Стандартные размеры изделий – 400х200х200 мм.