Цемент как производится: шнеки, фасовка, пластифкатор, мини завод, гидратация, изготовление в домашних условиях, перевозка, оборудование, перевалка, доставка

Производственные мощности. ООО «Староцементный завод»

Сегодня на ООО «Староцементный завод» работает пять технологических линий общей производительностью более 1 000 000 тонн продукции в год. Учитывая относительно небольшие размеры и особенности технологической схемы производства, завод имеет возможность быстро перестроить производство на выпуск любого цемента на основе портландцементного клинкера.

Цементный клинкер — это система из нескольких искусственных минералов, получаемых при обжиге сырьевой смеси. На нашем предприятии в основе производства портландцементного клинкера используется трехкомпонентная сырьевая смесь. Как известно, Урал обладает большими запасами нерудных материалов. Поэтому в рамках многолетней программы по приобретению собственной сырьевой базы, сегодня для приготовления сырьевой смеси используется глина — 22%, известняк — 75%, и 3% железистые добавки.

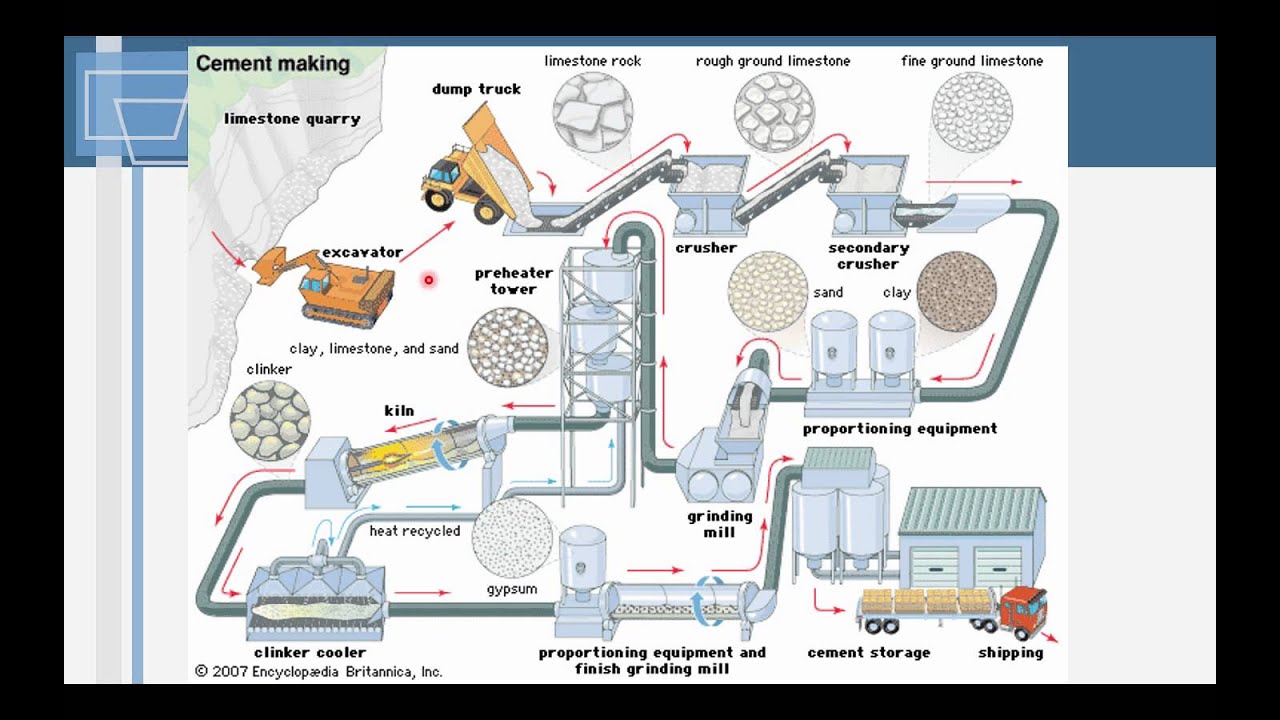

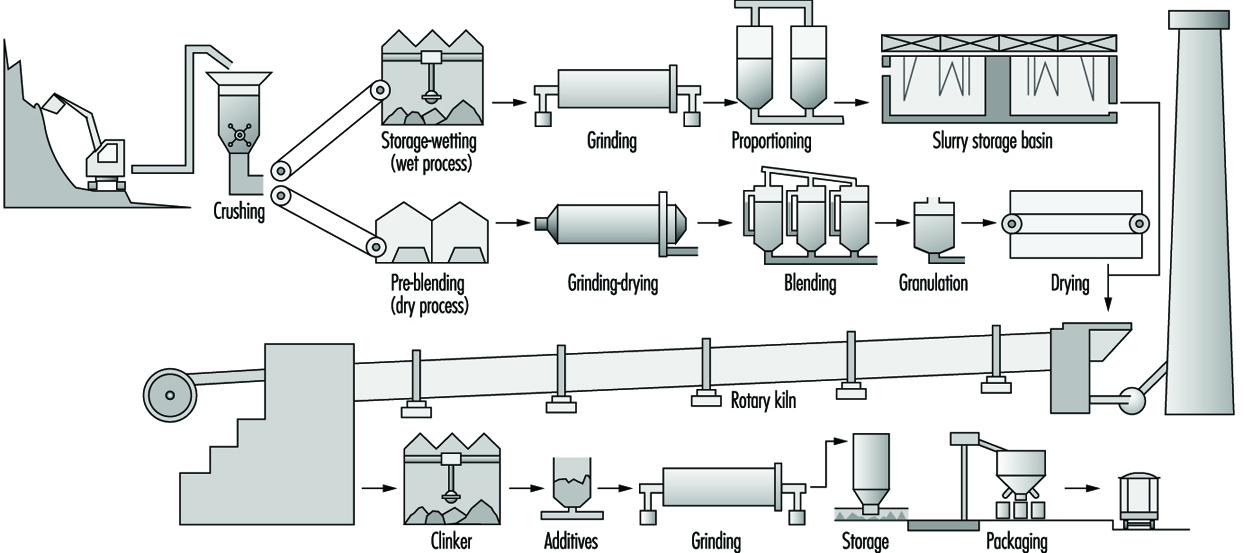

На Староцементном заводе портландцементный клинкер производят «мокрым способом». Он включает несколько этапов:

I.

Измельчение сырьевых материалов — известняка и предварительно размученных в глиноболтушках глины и железосодержащего компонента, — происходит в трубных мельницах размерами Ø2,6х13 м и Ø2,3х12 м. Характеристики этих агрегатов позволяют быстро и точно регулировать тонкость помола и вещественный состав, необходимые для получения сырьевой смеси высокой реакционной способности.

Корректирование — доведение характеристик сырьевой смеси до показателей, установленных технологическим регламентом. Для этого на заводе применяется порционный способ корректировки. Усреднение (гомогенизация) производится в вертикальных бассейнах сырьевого цеха в соответствии с расчетами центральной заводской лабораторией. При «мокром способе» гомогенизация сырьевой смеси (или по другому — «шлама») проходит значительно лучше, чем при «сухом» способе производства цемента. |

II. Обжиг «шлама».

Обжиг сырьевой смеси и получение клинкера — следующий этап производства портландцемента. Этот этап очень энергоемкий, но именно от качества полученного клинкера зависит качество получаемого в последствии цемента. Обжиг производится во вращающихся печах размерами Ø3,6х69м. и Ø 3,6х76м. Небольшие агрегаты исключают инертность, свойственную оборудованию с большой производительностью, позволяют оперативно реагировать на изменения параметров подаваемой на обжиг смеси, быстро корректировать процесс для получения клинкера высокого качества.

III. Заключительный этап производства цемента — совместный ПОМОЛ КЛИНКЕРА, гипса и добавок.

В трубных мельницах Ø2,6х13м осуществляется помол клинкера совместно с необходимыми добавками в строго определенных для каждой марки пропорциях. Для снижения энергозатрат при производстве цемента применяется современная бронефутеровка мельниц, мелющие тела повышенной износостойкости, используется схема помола цемента как по открытому, так и по замкнутому циклу с использованием центробежных сепараторов. Клинкер, гипсовый камень и предварительно высушенные минеральные добавки (в зависимости от марки производимого цемента) поступают в мельницу для совместного помола. Внутренняя оснастка мельниц представлена самыми передовыми импортными решениями в области помола цемента. В результате использования вышеперечисленных технологических решений получается цемент очень высокого качества с заданными техническими свойствами.

Для снижения энергозатрат при производстве цемента применяется современная бронефутеровка мельниц, мелющие тела повышенной износостойкости, используется схема помола цемента как по открытому, так и по замкнутому циклу с использованием центробежных сепараторов. Клинкер, гипсовый камень и предварительно высушенные минеральные добавки (в зависимости от марки производимого цемента) поступают в мельницу для совместного помола. Внутренняя оснастка мельниц представлена самыми передовыми импортными решениями в области помола цемента. В результате использования вышеперечисленных технологических решений получается цемент очень высокого качества с заданными техническими свойствами.

Производство качественной продукции — приоритетная задача завода.

Цемент – его свойства, преимущества и недостатки, сферы применения

Цемент – его свойства, преимущества и недостатки, сферы применения

Без какого материала не обходится сегодня современное строительство? Конечно же, без цемента.

Содержание

1

Что такое цемент?2

Преимущества и недостатки3

Виды цемента4

Как выбрать?5

Сферы применения6

Для каких целей не использовать?7

ГОСТ на цемент1

Из чего состоит цемент — какими свойствами обладает?Производится цемент в 4 этапа:

- Сначала добывают сырье.

К сырью относятся такие породы, как мел, известняк, ракушечник, глина, глинистые сланцы, лессы. Очень ценятся доломиты и карбонатные осадочные породы. Может добавляться шлак.

К сырью относятся такие породы, как мел, известняк, ракушечник, глина, глинистые сланцы, лессы. Очень ценятся доломиты и карбонатные осадочные породы. Может добавляться шлак. - В результате обжига получают гранулы клинкера. После добавления 3-5% гипса клинкер измельчают до порошкообразного состояния. Гипс нужен для ускорения процесса схватывания.

- Добавляют нужные примеси. В зависимости от марки цемента добавляют специальные добавки для усиления свойств получаемого продукта.

Свойства цемента таковы, что при смешивании его с водой и образовании кристаллогидратов выделяется тепло. Это обязательно нужно учитывать при проведении строительных работ, поскольку в монолитах верхние слои остывают быстрее, а внутренние медленнее, что в результате может приводить к образованию трещин.

Из-за гигроскопичности цемента хранить его рекомендуется в сухих помещениях, поскольку под воздействием влаги в нем образуются комки. Такой материал теряет свои изначальные свойства и не может использоваться на ответственных участках.

Кроме того, цемент характеризуется:

- Тонким помолом.

- Коррозионной устойчивостью.

- Морозостойкостью.

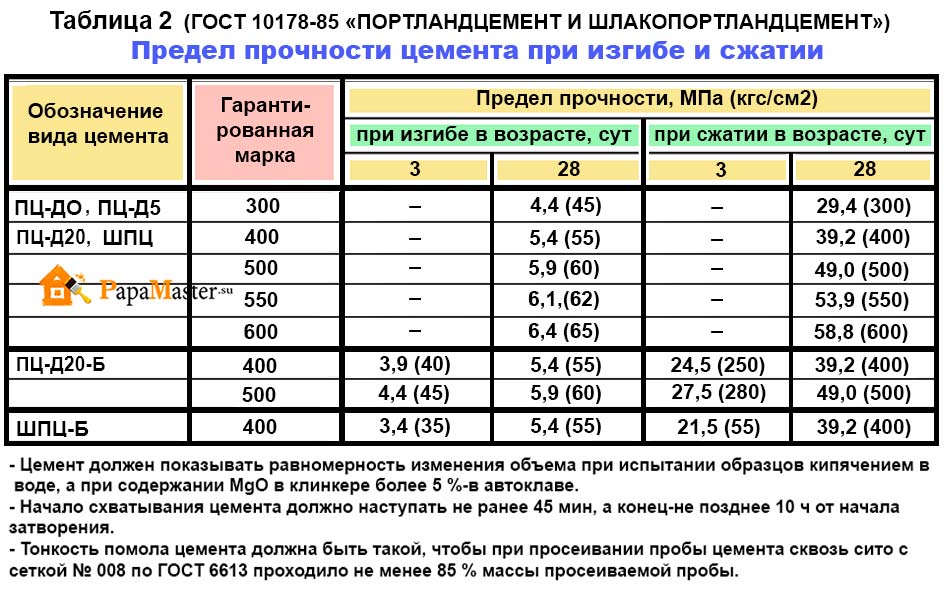

Марка цемента означает предел его прочности на сжатие. Так, например, марка М 200 означает, что выдерживаемая нагрузка не превышает 200 кгс/см 2.

2

Преимущества и недостатки цементаИз явных преимуществ цемента можно выделить:

- Устойчивость к неблагоприятным климатическим условиям и химическому воздействию.

- Возможность использования бетона и штукатурных растворов в водной среде.

- Высокую адгезию материала.

- Невысокую стоимость, благодаря широкому распространению и несложной добыче известняка, сланцев и других природных ископаемых, являющихся основными компонентами при производстве цемента.

Долговечность. Срок эксплуатации бетона не меньше, чем сооружений из скальных пород. - Высокую прочность. Цемент марки М 700 может выдерживать до 700 кгс/см 2.

Недостатки цемента:

- При длительном контакте с цементом и несоблюдении правил техники безопасности при работе с ним, у человека могут развиваться легочные заболевания.

- Его способность впитывать влагу приводит при длительном хранении к частичной потере прочностных свойств.

3

Виды цемента — выбираем, какой лучше?Существует много разновидностей цемента, но основным компонентом для их производства служит портландцемент. После внесения в него добавок, в определенном составе и количестве, происходит изменение технических характеристик вида.

Основными видами цемента на сегодняшний день являются:

- Портландцемент силикатный

Отдельно не используется, а служит основой для производства других видов цемента.

- Шлаковый

Получается в результате помола клинкера, шлака, добавления активных веществ. Использование шлаков способствует снижению стоимости продукта.

Для него характерна повышенная огнестойкость. Даже при температуре 16000С его технические характеристики почти не меняются. При застывании выделяет тепло.

- Быстротвердеющий

Имеет, как правило, повышенные прочностные характеристики. Набирает расчетную прочность намного быстрее конструкций, создаваемых на основе обычного цемента.

- Расширяющийся

Компенсирует усадку бетона за счет своего расширения на этапе схватывания и затвердения раствора.

- Пуццолановый

Легко затвердевает в жидкой среде, отличается повышенной морозоустойчивостью, водонепроницаем. На воздухе затвердевает медленней.

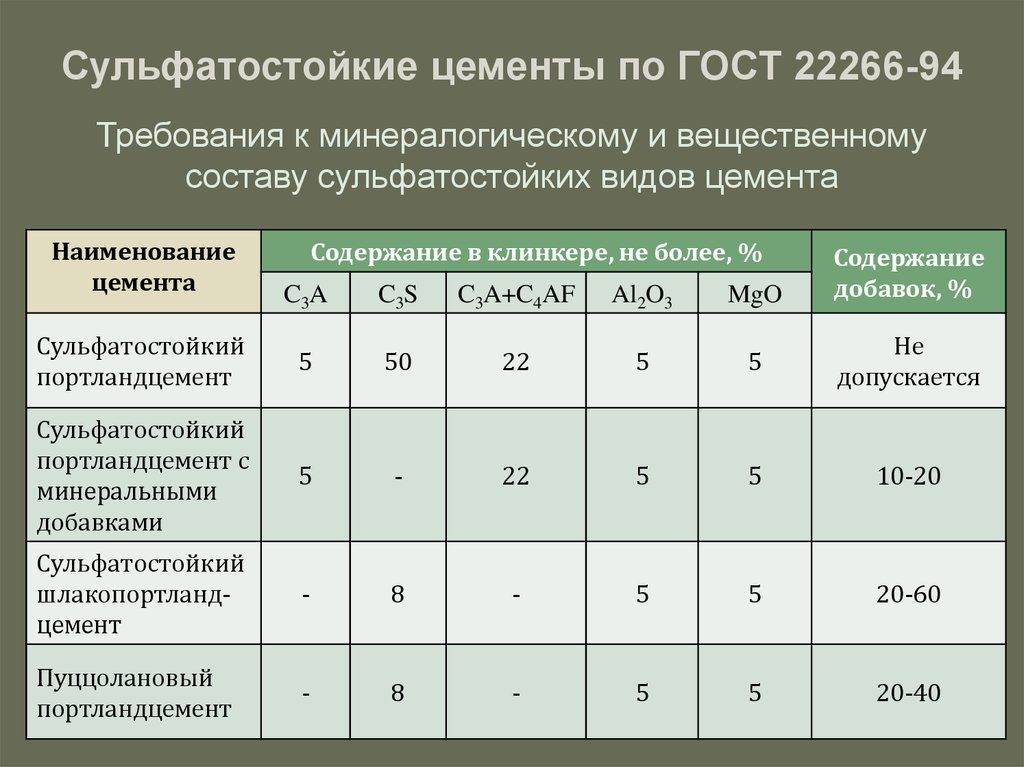

- Сульфатостойкий

После затвердевания проявляет особую устойчивость к сульфатной среде.

| Вид цемента | Рекомендовано применение | Состав (без портландцемента) |

| Быстротвердеющий | Скоростное строительство, железобетонные конструкции | Силикат, кальция гидроалюминат |

| Шлаковый | Приготовление растворов и бетонов | Шлаки, известь, гипс |

| Расширяющийся | Соединение железобетонных конструкций, заполнение трещин и швов, фасадная штукатурка стен из ракушечника | Гипс, кальция гидроалюминат и другие добавки |

| Глиноземистый | Промышленное строительство, связанное с агрессивной газовой или водной средой, высокими температурами. Аварийные и ремонтные работы. Возможно временное заделывание пробоин в кораблях. | Гипс, высокоглиноземистые шлаки |

| Пуццолановый | Для подводных и подземных конструкций, не подвергающихся резкому перепаду температур | Трепел, диатомит, гипс |

| Сульфатостойкий | Гидротехническое строительство | Силикат, кальция гидроалюминат |

Как видим, разновидностей цемента много. Обширна и сфера их применения. Поэтому сказать, какой из цементов лучше, однозначно не получится. В зависимости от тех или иных условий, температурного режима при эксплуатации, расчетной прочности и так далее следует выбирать подходящий вид и марку материала.

Обширна и сфера их применения. Поэтому сказать, какой из цементов лучше, однозначно не получится. В зависимости от тех или иных условий, температурного режима при эксплуатации, расчетной прочности и так далее следует выбирать подходящий вид и марку материала.

Марок цемента тоже достаточно много, поэтому остановимся на самых основных:

- Цемент марки 400 применяется при изготовлении монолитов и ж/бетона.

- М 500 – для строительства гидротехнических сооружений, производства асбестоцементных конструкций, заливки фундаментов, бордюров, тротуаров.

- М 600 – при бетонировании с высоким качеством.

- М 700 – при производстве высокопрочных бетонов (класс от В35), работе с высоконапряженными конструкциями.

4

Как выбирать цемент?Цемент лучше покупать в мешках. На них хоть указаны характеристики материала, рекомендации по применению, данные о производителе. Желательно также проверить у продавца сертификаты качества. Еще обратите внимание на внешний вид цемента. Он должен быть серым, без зеленоватого оттенка. Если взять цемент в руку, то он должен просыпаться сквозь пальцы, как мука, без всяких комочков.

Он должен быть серым, без зеленоватого оттенка. Если взять цемент в руку, то он должен просыпаться сквозь пальцы, как мука, без всяких комочков.

5

Сферы применения цемента: для каких целей рекомендовано применять?Цемент повсеместно используется при проведении строительных, ремонтных и реставрационных работ:

- Из него делают бетон, перемешивая с гравием или измельченным камнем. Бетон используется для заливки фундаментов, сооружения дамб, строительства промышленных зданий.

- Получают железобетон, добавляя нужное количество арматуры. Такой продукт отличается особой прочностью и долговечностью. Примером этого может служить Останкинская телебашня, построенная из железобетона почти 60 лет назад на высоту 540 м. Современная область применения – монолитно-каркасные здания, плиты перекрытия, балки, подземные и подводные сооружения, строительство метро.

- В составе штукатурного раствора цемент применяют для кладки стен, выравнивания стен и полов, наружной и внутренней отделки помещений, обустройства садовых дорожек и отмостков в ландшафтном дизайне.

6

Для каких целей лучше не использовать?Цементный раствор не рекомендуется использовать для внутренней штукатурки жилых помещений. Это связано с опасностью для здоровья человека. Влага застаивается в доме, поскольку стены из бетона и цементной штукатурки не «дышат». Влажный климат способствует развитию грибка, плесени, всевозможных микроорганизмов, которые могут попадать к человеку через органы дыхания. Ну, а дальше развиваются болезни. Вот почему специалисты советуют использовать гипсовую штукатурку или известковый раствор.

7

ГОСТы предъявляемые к цементуЕсли говорить о ГОСТ на цемент, то при его производстве руководствуются, в основном:

- Стандартным ГОСТ 10178-85 (принят в 1987 году), указывающим на обозначение цементов: тип, марка, содержание добавок и так далее.

- ГОСТ 31108-2003 (действует с 2008 года), где говорится об изменениях в обозначениях цементов. Вместо марки может использоваться класс прочности, содержание добавок во всех типах цемента может доходить до 5%.

Помимо этого предусмотрены ГОСТы для цементов разного вида:

| Наименование производимого продукта | Действующий ГОСТ |

| Глиноземистый цемент | ГОСТ 11052-74 |

| Все виды добавок для цемента | ГОСТ 24640-91 |

| Цветной портландцемент | ГОСТ 15825-80 |

| Цемент для строительных смесей | ГОСТ 25328-82 |

| Сульфатостойкий цемент | ГОСТ 22266-94 |

Видео сюжет расскажет, как выбрать цемент

Все статьи > Автор:Равиль Салихов

КОММЕНТАРИИ: (0)

Q&A: Почему выбросы цемента имеют значение для изменения климата

Если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов в мире.

В 2015 году было произведено около 2,8 млрд тонн CO2, что эквивалентно 8 % от общего объема выбросов в мире – больше, чем в любой другой стране, кроме Китая или США.

Использование цемента будет расти, поскольку глобальная урбанизация и экономическое развитие увеличивают спрос на новые здания и инфраструктуру. Цементная промышленность, как и другие отрасли мировой экономики, должна будет резко сократить свои выбросы, чтобы достичь температурных целей Парижского соглашения. Однако до сих пор был достигнут лишь ограниченный прогресс.

- Что такое цемент?

- Почему цемент выделяет так много CO2?

- В каких странах высокие выбросы цемента?

- Уменьшились ли выбросы цемента?

- Насколько можно сократить выбросы цемента?

- Могут ли «новые» цементы сократить выбросы?

- Каковы барьеры для низкоуглеродистых цементов?

- Можно ли снизить спрос на цемент?

- Регулируются ли выбросы цемента?

- Цементная промышленность принимает меры?

Сокращение выбросов при производстве цемента. Инфографика Розамунд Пирс для Carbon Brief.

Инфографика Розамунд Пирс для Carbon Brief.

Что такое цемент?

Цемент используется в строительстве для связывания других материалов. Он смешивается с песком, гравием и водой для производства бетона, наиболее широко используемого строительного материала в мире. Ежегодно используется более 10 миллиардов тонн бетона.

Промышленным стандартом является портландцемент. Он был изобретен в начале 1800-х годов и назван в честь строительного камня, широко использовавшегося в то время в Англии. Используется в 9Сегодня в мире производится 8% бетона, ежегодно производится 4 млрд тонн.

Производство портландцемента, который действует как связующее, является важным этапом в производстве портландцемента. Известняк (CaCO3) «прокаливается» при высоких температурах в цементной печи для получения извести (CaO), что приводит к выбросу CO2 в виде отходов. В целом происходит следующая реакция:

Почему цемент выделяет так много CO2?

Около половины выбросов при производстве цемента являются технологическими выбросами, возникающими в результате реакции, описанной выше. Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Еще 40% выбросов цемента приходится на сжигание ископаемого топлива в печах для нагрева до высоких температур, необходимых для этого процесса обжига. Последние 10% выбросов происходят от топлива, необходимого для добычи и транспортировки сырья.

Таким образом, выбросы цемента в значительной степени зависят от доли клинкера, используемого в каждой тонне цемента. Тип топлива и эффективность оборудования, используемого при производстве клинкера, также оказывают влияние.

Между тем, по прогнозам, площадь зданий в мире удвоится в ближайшие 40 лет. Это означает, что к 2030 году производство цемента вырастет примерно до 5 млрд тонн, что на 25% больше, чем сегодня, и достигнет более чем в четыре раза 1990 уровней.

Таким образом, одного лишь повышения эффективности будет недостаточно для значительного сокращения выбросов в секторе.

В каких странах высокие выбросы цемента?

Китай является крупнейшим производителем цемента, за ним следует Индия и объединенные страны ЕС, как показано на приведенном ниже графике из недавнего отчета Chatham House. Три четверти производства цемента с 1990 года приходилось на Китай, который в период с 2011 по 2013 год использовал больше цемента, чем США за весь 20 век.

Производство цемента и выбросы с 2010 по 2015 гг. Источник: Анализ Olivier et al. (2016) от Chatham House.

В Китае также наблюдается высокий уровень производства цемента в пересчете на душу населения, поскольку он переживает быструю урбанизацию, когда многие люди переезжают в высотные или малоэтажные здания, построенные из цемента. Тем не менее, потребление в Китае может быть близко к выравниванию.

Потребление в Индии, напротив, значительно возрастет, поскольку страна, в свою очередь, быстро урбанизируется и строит инфраструктуру. Ожидается, что наибольший рост в будущем произойдет в Индии и других странах с формирующимся рынком.

Мужчина поднимает поддон с цементом на строительные леса, Пенджаб, 2011 г. Фото: imageBROKER/Alamy Stock Photo.

По данным Chatham House, в Европе существующие печи способны удовлетворить будущий спрос на цемент. Европейские производители цемента также являются одними из самых передовых с точки зрения использования альтернативных видов топлива. Однако более старое оборудование отстает от Индии и Китая по энергоэффективности.

Точно так же США, четвертый по величине потребитель цемента, отстает от других крупных производителей с точки зрения энергоэффективности и доли клинкера.

Уменьшились ли выбросы цемента?

По данным Chatham House, средняя интенсивность выбросов CO2 при производстве цемента — выбросы на тонну продукции — снизилась на 18 % во всем мире за последние несколько десятилетий. Однако выбросы в секторе в целом значительно возросли, а спрос утроился с 1990 года.

До сих пор прогресс был достигнут в трех основных областях. Во-первых, более эффективные печи для обжига цемента сделали производство менее энергоемким. Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Во-вторых, использование альтернативных видов топлива также позволило снизить выбросы – например, использование биомассы или отходов вместо угля. Это особенно характерно для Европы, где около 43% потребления топлива в настоящее время приходится на альтернативы, сообщает Chatham House.

В-третьих, сокращение доли портландцемента в цементе также привело к сокращению выбросов. По данным Chatham House, цементы с высоким содержанием смесей могут сократить выбросы на килограмм до четырех раз. Клинкер можно заменить другими цементоподобными материалами, в том числе отходами от сжигания угля и производства стали. Однако это может повлиять на свойства цемента, поэтому подходит только для некоторых конечных целей.

Среднее мировое соотношение клинкера (клинкер:цемент) упало до 0,65 в 2014 году с большим диапазоном от 0,57 в Китае до 0,87 в Евразии.

По данным Международного энергетического агентства (МЭА), после нескольких десятилетий прогресса интенсивность выбросов CO2 в цементе мало изменилась с 2014 по 2016 год. Это связано с тем, что повышение энергоэффективности было компенсировано небольшим увеличением доли клинкера.

Тем не менее, общие выбросы цемента в последние годы оставались неизменными или снижались по мере стабилизации спроса в Китае.

BioMason использует бактерии для выращивания цементных кирпичей, которые, по ее словам, могут связывать углерод. Предоставлено: bioMASON, Inc.

Насколько можно сократить выбросы цемента?

МЭА и отраслевая инициатива Cement Sustainability Initiative (CSI) недавно выпустили новую дорожную карту по снижению выбросов углерода, показывающую, как, по их мнению, выбросы могут быть сокращены в соответствии со сценарием «2C» и сценарием «ниже 2C». В дорожной карте предполагается, что к 2050 году спрос на цемент вырастет на 12-23%. необходимы выбросы цемента. (Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

(Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

Дорожная карта основана на четырех направлениях действий по сокращению выбросов.

Три из них представляют собой стратегии, ранее применявшиеся цементной промышленностью для ограничения выбросов, а именно: повышение энергоэффективности, использование топлива с низким уровнем выбросов и более низкое содержание клинкера.

Например, дорожная карта устанавливает целевое среднее глобальное соотношение клинкера к 2050 году на уровне 0,60 вместо 0,65. Это серьезная проблема: Chatham House отмечает, что к 2050 году потребуется примерно на 40% больше заменителей клинкера, чем сегодня, в то время, когда доступность традиционных заменителей — летучей золы и доменного шлака — вероятно, начнет падать.

Четвертая область – это «инновационные технологии», что по сути означает сокращение выбросов с помощью улавливания и хранения углерода (CCS). Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

На приведенной ниже диаграмме показан анализ Chatham House дорожной карты производства цемента IEA и CSI. Красная пунктирная линия показывает сокращение выбросов на 24% в соответствии со сценарием 2C (2DS) к 2050 г.

Способы сокращения выбросов цемента, ведущие к пути, совместимому с Парижем. Показаны три сценария: «сценарий эталонной технологии» (RTS), «сценарий 2C» (2DS) и «сценарий за пределами 2C» (B2DS). Источник: анализ Chatham House, подготовленный IEA и CSI Technology Roadmap (2018 г.).

В дорожной карте также изложен сценарий «выше 2C» (B2DS; фиолетовая пунктирная линия вверху), в соответствии с которым потребуется гораздо более высокое сокращение выбросов на 60%. В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

Chatham House также отмечает, что потребуются более резкие сокращения, «если предположения о вкладе технологий CCS окажутся оптимистичными». В нем говорится:

«Для выхода за пределы 2DS потребуются преобразующие действия по замене клинкера, новым цементам и CCS, а также развертывание множества подходов со стороны спроса за пределами сектора для снижения общего потребления. Они также становятся более важными, если CCS оказывается слишком сложным для масштабирования».

Могут ли «новые» цементы сократить выбросы?

Некоторые компании исследуют «новые» цементы, которые полностью устраняют необходимость в портландклинкере. Если бы они могли соперничать по стоимости и характеристикам с портландцементом, они бы предложили способ значительного сокращения выбросов.

Однако ни один из них еще не получил широкомасштабного коммерческого использования и в настоящее время используется только в нишевых приложениях. Кроме того, инновации в этом секторе, как показывает глобальный патентный поиск, проведенный Chatham House, обычно сосредоточены на постепенных изменениях, с ограниченным вниманием к новым цементам.

Цементы на основе геополимеров, например, находятся в центре внимания исследований с 1970-х годов. В них не используется карбонат кальция в качестве ключевого ингредиента, они затвердевают при комнатной температуре и выделяют только воду. Zeobond и banahUK входят в число компаний, производящих их, и обе заявляют о сокращении выбросов примерно на 80-90% по сравнению с портландцементом.

Есть также несколько фирм, разрабатывающих цементы «углеродного отверждения», которые при затвердевании поглощают CO2, а не воду. Если это поглощение CO2 может быть сделано выше, чем CO2, выделяемый во время их производства, цементы потенциально могут использоваться в качестве поглотителей углерода.

Шлакоблок Solidia Concrete™. Фото: Solidia

Американская фирма Solidia, например, утверждает, что ее бетон выделяет на 70% меньше CO2, чем портландцемент, включая эту стадию секвестрации. В настоящее время фирма сотрудничает с крупным производителем цемента LafargeHolcim.

Точно так же британский стартап Novacem, дочерняя компания Имперского колледжа Лондона, заявил в 2008 году, что замена портландцемента его «углеродно-отрицательным» продуктом позволит отрасли стать чистым поглотителем выбросов CO2. Однако фирме не удалось собрать достаточно средств для продолжения исследований и производства.

Другие фирмы используют совершенно другие материалы для производства цемента. Стартап Biomason из Северной Каролины, например, использует бактерии для выращивания цементных кирпичей, которые, по его словам, обладают такой же прочностью, что и традиционная каменная кладка, и улавливают углерод.

В приведенной ниже таблице от Chatham House обобщены этапы развития нескольких альтернативных технологий производства цемента.

Низкоуглеродистые цементы на разных стадиях инновационного цикла. Источник: Чатем-Хаус (2018 г.).

Каковы барьеры для низкоуглеродистого цемента?

Существует несколько причин, по которым малоклинкерные или новые цементы до сих пор не получили широкого распространения.

Эти технологии менее опробованы, чем портландцемент, который веками использовался в строительстве. Это приводит к сопротивлению со стороны потребителей цемента, особенно в секторе, который по понятным причинам ставит безопасность в приоритет. Многие из этих новых технологий также недостаточно развиты, чтобы получить широкое распространение.

Альтернативы также, как правило, имеют более ограниченное применение, а это означает, что не может быть единственной замены портландцементу. Поэтому их использование будет означать отход от предписывающих стандартов. В настоящее время почти все стандарты, нормы проектирования и протоколы испытаний цементных вяжущих и бетона основаны на использовании портландцемента, отмечает Chatham House. Он добавляет:

Он добавляет:

«Новые подходы и особенно новые отраслевые стандарты требуют много обсуждений и испытаний. Например, на утверждение и внедрение нового стандарта в ЕС могут уйти десятилетия».

Однако недавние достижения в области испытаний материалов для бетона могут позволить лучше понять его химический состав, давая больше уверенности в корректировке отраслевых стандартов.

Альтернативные цементы также должны быть в состоянии конкурировать с портландцементом по стоимости, особенно в отсутствие сильного регулирующего или политического давления, такого как цены на углерод. Но переход может потребовать инвестиций в новое оборудование или более дорогие материалы, на окупаемость которых может уйти несколько лет, говорит Chatham House.

Доступ к достаточному количеству сырья, необходимого для некоторых видов цемента, также является важным фактором. Например, местная доступность летучей золы — побочного продукта сжигания угля и одного из наиболее часто используемых заменителей клинкера — снижается по мере закрытия угольных электростанций.

Можно ли снизить спрос на цемент?

Снижение спроса на цемент также может помочь ограничить выбросы, особенно в развивающихся странах. Например, Chatham House подчеркивает, как городские проекты, основанные на системе «капиллярной паутины» и пешеходах, а не автомобилях, могут использовать на треть меньше бетона. Точно так же принципы готических соборов были использованы для проектирования современных бетонных полов, которые на 70% легче, чем обычные аналоги.

Использование концепции «экономики замкнутого цикла», позволяющей повторно использовать модульные части зданий, также может сыграть свою роль, как и максимальное увеличение срока службы инфраструктуры. Китай, например, подвергся критике за строительство новых некачественных зданий, которые могут простоять только 25-30 лет, прежде чем их снесут.

Бетонные ступени, являющиеся частью морской стены и защитных сооружений на пляже Блэкпул. Предоставлено: Manor Photography/Alamy Stock Photo.

Бетон в зданиях также можно заменить древесиной, что потенциально позволит улавливать и хранить CO2. Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Старый бетон также можно измельчить и повторно использовать в таких проектах, как дорожные работы. Однако бетон потеряет свои вяжущие свойства, если не будет произведен новый клинкер.

Регулируются ли выбросы цемента?

Цемент часто считается слишком сложным для обезуглероживания, наряду с другими секторами, такими как авиация и сталь. Как отмечается в одном недавнем отчете, если выбросы цемента вообще упоминаются в публичных дебатах, «как правило, это означает, что с ними мало что можно сделать».

В результате цементная промышленность столкнулась с меньшим политическим и коммерческим давлением по сравнению с энергетическим сектором, рассказывает Феликс Престон. Престон — старший научный сотрудник Chatham House и соавтор отчета по цементу. Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

«[Эти фирмы] часто доминируют или очень влиятельны в определенной географической области, а также на мировой арене. Я думаю, что это затруднило — и до сих пор трудно — настаивать на радикальных переменах. Они не обязательно видят немедленный стимул для принятия амбициозных мер».

ЕС считает, что цемент подвергается значительному риску утечки углерода, что означает, что он получает бесплатные разрешения в Системе торговли выбросами ЕС (EU ETS). В преддверии реформ ЕС ETS 2017 года экологический комитет Европейского парламента (ENVI) безуспешно предлагал прекратить это бесплатное распределение. По словам Chatham House, введение минимальных цен на выбросы углерода, рассматриваемое в нескольких странах-членах, все еще может повлиять на сектор.

Китайская ETS, как ожидается, будет включать цемент, хотя на первом этапе она будет охватывать только энергетический сектор.

Цементная промышленность принимает меры?

В рамках CSI производители, на долю которых приходится 30% мирового производства цемента, уже около двух десятилетий совместно работают над инициативами в области устойчивого развития, включая сокращение выбросов. На парижской конференции по климату группа объявила о планах сократить свои коллективные выбросы на 20-25% к 2030 году. Это будет уровень амбиций, аналогичный описанному выше сценарию «ниже 2C».

Тем временем Всемирная ассоциация производителей цемента (WCA) разрабатывает «План действий по борьбе с изменением климата», который будет опубликован в конце этого месяца. Нынешние технологии могут обеспечить только половину сокращения выбросов CO2, необходимого для достижения цели 2C Парижского соглашения, недавно предупредила WCA делегатов на своем «Глобальном форуме по изменению климата» в Париже. Членская база WCA представляет собой более миллиарда тонн годовой мощности по производству цемента.

Всемирная цементная ассоциация (WCA) призывает участников отрасли активизировать усилия по быстрому и масштабному внедрению новых технологий для сокращения выбросов CO2, чтобы эффективно бороться с изменением климата.

#цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7

— World Cement Assoc. (@WorldCemAssoc) 5 июля 2018 г.

Недавно созданная Глобальная ассоциация цемента и бетона (GCCA) также хочет улучшить экологические показатели отрасли. Он должен взять на себя работу по устойчивому развитию, проделанную CSI в январе 2019 года.

Несколько цементных компаний также уже ввели внутреннюю цену на углерод или планируют ввести ее.

Ссылки из этой истории

Вопросы и ответы: почему выбросы цемента влияют на изменение климата

Вопросы и ответы: Как цемент может снизить воздействие на изменение климата

Комментарии

Просмотр комментариев (13)Закрыть комментарииКак цемент еще может помочь замедлить глобальное потепление

Наука и технологии | Установленный в свежем бетоне

Это большой источник выбросов, но однажды может произойти обратное

T HE ROMANS усовершенствованный бетон, и их наследие все еще стоит в форме великолепной крыши Пантеон, самый большой в мире купол из неармированного бетона. С тех пор, как он был завершен примерно в 125 году нашей эры года императором Адрианом, было залито гораздо больше бетона — около 30 миллиардов тонн ежегодно, на данный момент, для возведения зданий, дорог, мостов, плотин и других сооружений. Серый материал стал самым широко используемым строительным материалом на планете, и спрос на него растет.

С тех пор, как он был завершен примерно в 125 году нашей эры года императором Адрианом, было залито гораздо больше бетона — около 30 миллиардов тонн ежегодно, на данный момент, для возведения зданий, дорог, мостов, плотин и других сооружений. Серый материал стал самым широко используемым строительным материалом на планете, и спрос на него растет.

Послушайте эту историю. Наслаждайтесь аудио и подкастами на iOS или Android.

Ваш браузер не поддерживает элемент

Это плохие новости для глобального потепления. Проблема в том, что важнейший компонент бетона, цемент, который смешивают с песком, гравием и водой, ответственен за огромное количество выбросов парниковых газов. Принимая во внимание различные этапы производства, ежегодно производимые 5 миллиардов тонн цемента составляют 8% мировых антропогенных выбросов CO 9 .0229 2 выбросы. Если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов в мире после Китая и Америки.

Пока у бетона мало практических альтернатив. Разработка кросс-ламинированной, «инженерной» древесины, которая, будучи произведенной из древесины, может быть возобновляемым ресурсом, вызывает интерес даже для некоторых высотных зданий. Но по сравнению с бетоном инженерная древесина пока остается новинкой. Крупнейшие потребители бетона, особенно Китай, производящий более половины цемента в мире, не собираются прекращать его использование. Следовательно, очистка отрасли может показаться безнадежной задачей. Но это не так, поскольку разрабатываются технологии, позволяющие сделать бетон более экологичным. Возможно, достаточно зеленый, чтобы перейти от добавления CO 2 в атмосферу, вычитая ее.

Начать следует с места, где больше всего выбросов. Производство цемента начинается с добычи известняка, основным компонентом которого является карбонат кальция (CaCO 3 ). Его смешивают с глиной и пропускают через вращающуюся печь при температуре более 1400ºC в процессе, называемом прокаливанием. Тепло удаляет углерод и часть кислорода, которые объединяются с образованием CO 2 . Остальные куски, называемые клинкером, состоят из молекулярных комплексов оксида кальция и кремнезема, известных под общим названием силикаты кальция. Затем клинкер охлаждают и перемалывают в цемент. Более половины выбросов, связанных с производством цемента, являются следствием кальцинирования, а большая часть остальных – результатом сжигания угля и других ископаемых видов топлива для обеспечения процесса (см. диаграмму). В общей сложности почти одна тонна CO 2 выпускается на каждую тонну свежего цемента. Согласно исследованию Пола Феннелла из Имперский колледж в Лондоне и его коллеги, опубликованные ранее в этом году в Дж . Захваченный CO 2 может храниться под землей или использоваться в других отраслях, например, для производства синтетического топлива (см. статью). Но его также можно вводить обратно в бетон в тот момент, когда он смешивается с водой для отверждения.

Тепло удаляет углерод и часть кислорода, которые объединяются с образованием CO 2 . Остальные куски, называемые клинкером, состоят из молекулярных комплексов оксида кальция и кремнезема, известных под общим названием силикаты кальция. Затем клинкер охлаждают и перемалывают в цемент. Более половины выбросов, связанных с производством цемента, являются следствием кальцинирования, а большая часть остальных – результатом сжигания угля и других ископаемых видов топлива для обеспечения процесса (см. диаграмму). В общей сложности почти одна тонна CO 2 выпускается на каждую тонну свежего цемента. Согласно исследованию Пола Феннелла из Имперский колледж в Лондоне и его коллеги, опубликованные ранее в этом году в Дж . Захваченный CO 2 может храниться под землей или использоваться в других отраслях, например, для производства синтетического топлива (см. статью). Но его также можно вводить обратно в бетон в тот момент, когда он смешивается с водой для отверждения. Вода способствует химическим реакциям, в результате которых цемент затвердевает. СО 2 имеет аналогичный эффект и в процессе запирается в виде карбоната кальция.

Вода способствует химическим реакциям, в результате которых цемент затвердевает. СО 2 имеет аналогичный эффект и в процессе запирается в виде карбоната кальция.

На самом деле, реверсивное прокаливание таким образом делает бетон более прочным, чем если бы использовалась только вода. Таким образом, не только устраняется часть первоначальных выбросов, но и требуется меньше цемента для данной работы, что еще больше снижает общие выбросы. McKinsey, консалтинговая компания, считает, что обратное кальцинирование в настоящее время может улавливать до 5% выбросов цемента. Ожидается, что по мере совершенствования технологии этот показатель может возрасти до 30%.

Несколько компаний начинают этот маршрут. Канадская фирма CarbonCure установила оборудование для впрыска CO 2 в товарный бетон на более чем 400 заводах по всему миру. Его система использовалась для строительства зданий, в том числе нового кампуса в Арлингтоне, штат Вирджиния, для Amazon, интернет-магазина (а также акционера CarbonCure) и завода по сборке электромобилей для General Motors в Спринг-Хилл, штат Теннесси. .

.

В настоящее время CO 2 , используемый CarbonCure, был захвачен компаниями по производству промышленных газов. Но фирмы разрабатывают оборудование, предназначенное для сбора газа непосредственно из цементных печей. А компания Calix, базирующаяся в Сиднее, Австралия, работает над системой с электрическим приводом, которая косвенно нагревает известняк снаружи печи, а не внутри. Это позволяет улавливать чистый CO 2 без необходимости очистки дымовых газов от топлива, сжигаемого внутри печи, поэтому, если само электричество поступает из экологически чистых источников, полученный цемент будет полностью зеленым.

Пилотный завод, использующий эту технологию, успешно работает в рамках исследовательского проекта Европейского Союза на площадке в Бельгии, управляемой Heidelberg Cement, немецкой фирмой, которая является одним из крупнейших в мире производителей цемента. Более крупный демонстрационный завод должен открыться в 2023 году в Ганновере, чтобы помочь масштабировать технологию.

Энергетический мусор

Другой подход — менее экологичный, но все же лучше, чем использование ископаемого топлива, — заменить часть сжигаемого в печах угля бытовыми и промышленными отходами. Несколько фирм уже этим занимаются. Cemex, мексиканский гигант по производству строительных материалов, например, производит топливо для печей под названием Climafuel из бытовых отходов, очищенных от перерабатываемых веществ. Он богат в виде растительного материала («биомасса») углеродом, который недавно был в атмосфере и просто возвращается туда, а не был выкопан в качестве ископаемого топлива. До 60% угля, используемого некоторыми британскими цементными заводами Cemex, было заменено на Climafuel.

Компании также ищут способы заменить часть цемента в бетоне другими материалами. Многие добавляют летучую золу, побочный продукт угольных электростанций, или дробленый шлак из доменных печей, используемых для производства чугуна. Но ни один из этих подходов не является устойчивым в долгосрочной перспективе. Как отмечает Питер Харроп, глава ID TechEx, аналитической фирмы в Кембридже, Англия, и соавтор нового отчета о будущем бетона и цемента, использование угля сокращается, а производство стали стремится перейти на более новые, чистые технологии.

Как отмечает Питер Харроп, глава ID TechEx, аналитической фирмы в Кембридже, Англия, и соавтор нового отчета о будущем бетона и цемента, использование угля сокращается, а производство стали стремится перейти на более новые, чистые технологии.

По мнению доктора Харропа, важной частью ответа является «технологическое усовершенствование» бетона таким образом, чтобы его меньше требовалось для выполнения определенных работ. Это означает добавление таких вещей, как синтетические и натуральные волокна или даже графен, вещество, более прочное, чем сталь, которое состоит из однослойных слоев атомов углерода. Для получения положительных результатов необходимы лишь небольшие количества.

Графен и другие армирующие материалы позволят получить новые бетоны со сверхвысокими характеристиками, которые, по мнению доктора Харропа, будут особенно подходящими для 3 Д печать. Это создает точные слои материала под контролем робота и значительно снижает количество отходов. «Использование гораздо меньшего количества цемента — очень важная часть ответа», — добавляет он, тем более что производство цемента, по всей видимости, удвоится в течение следующих 20 лет.

«Использование гораздо меньшего количества цемента — очень важная часть ответа», — добавляет он, тем более что производство цемента, по всей видимости, удвоится в течение следующих 20 лет.

Добавки также могут увеличить срок службы бетона и снизить потребность в техническом обслуживании. В Мичиганском университете Виктор Ли и его коллеги используют синтетические и натуральные волокна вместе с инъекцией CO 2 для производства гибкого бетона, который они называют Engineered Cementitious Composite (9).0219 ЕСС ). Внутренняя структура этого материала была вдохновлена перламутром, гибким материалом, обычно называемым «перламутром», который покрывает внутреннюю часть раковин моллюсков, таких как морские ушки и устрицы.

Придание бетону такой гибкости позволяет мостам и дорогам легче справляться с интенсивным движением и повышает сейсмостойкость высотных зданий. ECC по мере старения образует лишь крошечные поверхностные трещины. Доктор Ли говорит, что таким образом лучше удерживает воду и предотвращает коррозию стальных арматурных стержней внутри. Такая коррозия может привести к разрушению железобетонных конструкций в течение нескольких лет после их возведения, что иногда приводит к их разрушению.

Такая коррозия может привести к разрушению железобетонных конструкций в течение нескольких лет после их возведения, что иногда приводит к их разрушению.

До нуля и выше

Замена материалов может пойти еще дальше. Solidia, фирма в Нью-Джерси, производит цемент, содержащий силикаты кальция с более высоким соотношением кремнезема и оксида кальция, чем стандартный «портлендский» сорт. Это имеет два последствия. Во-первых, процесс Solidia требует меньше тепла (и, следовательно, меньше ископаемого топлива), чем обычное прокаливание, и поэтому, во-первых, выделяется меньше CO 2 . Во-вторых, при смешивании с бетоном силикаты Solidia, богатые кремнеземом, могут затвердевать быстрее, чем обычный цемент, за счет использования захваченного CO 9 .0229 2 вместо воды. Solidia работает над заявками на свой цемент с одним из своих инвесторов, LafargeHolcim, швейцарским гигантом строительных материалов.

Принимая во внимание все эти разработки, насколько зеленым может стать бетон? Д-р Феннелл говорит, что было бы достаточно легко снизить выбросы CO 2 в отрасли примерно до 80% от нынешнего уровня на тонну производимого бетона за счет более эффективного использования энергии и модификации материалов. Но компании действительно могли бы выйти из-под контроля, если бы они перешли на печи, работающие в основном или полностью на биомассе, такой как древесина. Углерод в нем до недавнего времени был CO 2 в воздухе. Если бы после того, как он снова превратился в этот газ при сжигании в печи, он был бы сохранен и не высвобожден, следствием того, что новые деревья выросли бы вместо потребленных, был бы чистый поток углерода из атмосферы.

Но компании действительно могли бы выйти из-под контроля, если бы они перешли на печи, работающие в основном или полностью на биомассе, такой как древесина. Углерод в нем до недавнего времени был CO 2 в воздухе. Если бы после того, как он снова превратился в этот газ при сжигании в печи, он был бы сохранен и не высвобожден, следствием того, что новые деревья выросли бы вместо потребленных, был бы чистый поток углерода из атмосферы.

Система такого типа, называемая биоэнергетикой с улавливанием и хранением углерода ( BECCS ), является одним из способов, которым разработчики моделей климата представляют себе обеспечение «отрицательных выбросов», необходимых для нулевых или чистых отрицательных выбросов. Часто говорят о производстве электроэнергии на основе BECCS , но BECCS на самом деле может лучше подходить для производства цемента, потому что в мире, заботящемся об углероде, оборудование для улавливания CO 2 уже будет использоваться для обработки результатов обжига.

Постоянное механическое и пневматическое перемешивание в вертикальных бассейнах позволяет исключить расслоение смеси, поддерживая стабильное качество.

Постоянное механическое и пневматическое перемешивание в вертикальных бассейнах позволяет исключить расслоение смеси, поддерживая стабильное качество. К сырью относятся такие породы, как мел, известняк, ракушечник, глина, глинистые сланцы, лессы. Очень ценятся доломиты и карбонатные осадочные породы. Может добавляться шлак.

К сырью относятся такие породы, как мел, известняк, ракушечник, глина, глинистые сланцы, лессы. Очень ценятся доломиты и карбонатные осадочные породы. Может добавляться шлак.

#цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7

#цемент #устойчивое развитие #ClimateAction https://t.co/RUgEzIF1DC pic.twitter.com/PQHbl1EBT7