Цемент из чего делается: состав, химическая формула и производство

состав, пропорции, характеристики, типы, как сделать самостоятельно

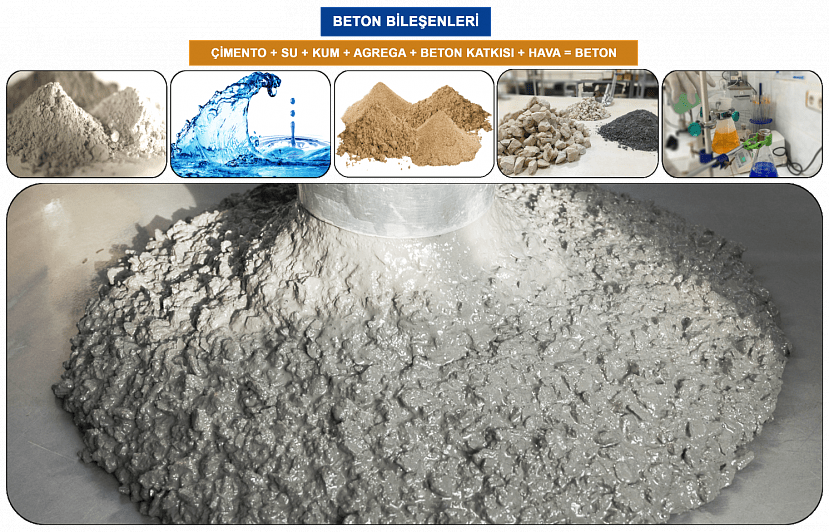

Бетон – основа любой строительной конструкции. Практически каждое строение, находящееся вокруг нас, так или иначе, было возведено с помощью цементного раствора. Строительный бетон, созданный на основе цемента, десятилетиями выдерживает многотонную нагрузку, практически не испытывая негативного влияния извне. Почему уже многие десятилетия именно цемент является самым популярным строительным материалом? Редакция HouseChief.ru попытается раскрыть ту самую секретную формулу, благодаря которой, мы наконец-то узнаем, из чего именно делают цемент и почему его считают одним из самых прочных материалов во всём мире.

Цемент – связующее звено любой конструкции. От ступенек подъезда до элитных небоскрёбовЧитайте в статье

- 1 Нормативные документы

- 2 Химический состав цемента

- 3 Основные характеристики

- 4 Типы цемента по сфере использования

- 5 Из чего делают цемент

- 5.

1 Карбонатные породы

1 Карбонатные породы - 5.2 Глинистое сырьё

- 5.3 Корректирующие добавки

- 5.

- 6 Как делают цемент на производстве

- 6.1 Мокрый метод

- 6.2 Сухой способ

- 6.3 Комбинированные методики

- 7 Как сделать цемент в домашних условиях

- 8 Как приготовить цементный раствор

- 9 Из чего и как делают цемент – видео

Нормативные документы

Цемент, как и любой другой товар, обязательно должен пройти процедуру сертификации. Существует несколько ГОСТов и СНиПов, которые в той или иной степени касаются качества цементной смеси. Перечислим основные из них:

- ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

- ГОСТ 30515-97 «Цементы. Общие технические условия».

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Здесь же можно найти ссылки на дополнительные акты и нормативные документы, которые могут пригодиться при глубоком изучении данного вопроса.

Химический состав цемента

Сам по себе цемент − не что иное, как порошок. Его создают на основе клинкера. В составе могут содержаться разные компоненты и наполнители.

Гранулы клинкера (основного элемента, из которого создают цемент) получаются путём нагрева при экстремально высоких температурах известняка и глиныИнтересный факт! Когда цементный раствор застывает, его плотность не уступает плотности камня. Для создания искусственного камня используется тоже цемент.

Нагрев происходит до показателей +1450°C. Структура природных компонентов меняется, и получается новое вещество – клинкер. После этого полученное вещество соединяют с гипсом и перемалывают, в результате и получается знакомый всем цементный порошок.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«Вот так выглядит химический состав готового цементного порошка: 67% оксида кальция (СаО), 22% диоксида кремния (SiO2), 5% окиси алюминия (Al2О3), 3% оксида железа (Fe2O3), 3% прочие составляющие.

Основные характеристики

Для цемента главной технической характеристикой остаётся его марка, именно эта маркировка скажет о такой важной характеристике, как показатель максимальной нагрузки в кг.

Обычно этот показатель имеет обозначение буквой «М». Далее идут цифры, показывающие прочность, к примеру, М400 или М500Числа указывают на максимальный показатель нагрузки, которую может выдержать застывший цемент. Его ещё называют показателем прочности на сжатие. На практике такое значение говорит о весе, который способен выдержать материал и при этом не разрушиться. Например, при использовании цемента М200 нагрузка, которую сможет выдержать 1 см³, составляет 200 кг.

Интересно, что тестировать цемент разрешено только после полного высыхания, а это происходит через 28 суток и не ранее. После этого тестовый образец цемента укладывают под пресс и сжимают. Давление, при котором он начал разрушаться, и является его маркой. Причём процедуру повторяют шесть раз, а потом из 4 лучших показателей вычисляют среднее арифметическое. Показатель этот измеряется в МПа и кг/см².

Показатель этот измеряется в МПа и кг/см².

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«Буквой «Д» обозначаются данные о специальных добавках, использующихся в цементе. Например, Д10 говорит о том, что в сухую смесь добавили 10% добавок. Благодаря им удаётся придать готовой конструкции дополнительную прочность и морозостойкость.

«Добавки могут влиять на износостойкость материала, его влагоустойчивость, защиту от коррозии, влиять на цвет и крепость. Выпускаются вяжущие вариации цемента от М300 до М800.Типы цемента по сфере использования

Как мы уже замечали ранее, на качество цементной смеси влияют разные добавки. От этого зависит его сфера применения и прочность. К примеру, морозостойкие образцы применяются в строительстве жилых домов и строений на территориях с суровым климатом, в сейсмически опасных зонах применяются добавки, увеличивающие параметры клейкости смеси. Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Самая популярная марка цемента с прочностью 400 кг/см³, или М400. Её используют для проведения самых различных строительных работИнтересный факт! В процессе заморозки вода, содержащаяся в бетоне, расширяется и начинает разрушать его изнутри. Однако современные технологии позволяют улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, нейтрализованный древесный пек. Они создают прочную оболочку вокруг водяных частиц.

Чаще всего в цементную смесь добавляют разные добавки, процентное содержание которых может достигать 10 и 20%. Для возведения монолитных зданий использую цемент марки М500. У такого материала более высокая скорость застывания и прочность. Обычно именно из такой цементной смеси возводят перекрытия и несущие конструкции.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«При выборе цемента обращайте внимание на такой показатель, как тонкость помола. Чем мельче структура порошка, тем крепче будет смесь.

«Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния.

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; - карбонатные породы. Они характеризуются ценными физическими свойствами.

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Важно! Основой любого вяжущего является цементный клинкер и всего 15-20% минеральных добавок.

Именно от него зависит крепость будущего цемента и прочие его характеристики.

Как делают цемент на производстве

Как и любое производство, создание цементной смеси происходит строго по специальной технологической схеме. И состоит из следующих этапов:

- Создание клинкера. Его, напомним, делают из известняка и глины в процентном соотношении 75×25. Смесь помещается в печь, при температуре примерно +1500°C происходит изменение состава. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Получаемый клинкер охлаждается в специальных холодильных установках.

- Затем гранулы дополнительно дробят. Измельчение происходит в специальных перемалывающих мельницах. Они представляют собой барабаны с помещёнными туда стальными шариками.

- К измельчённому клинкеру добавляют также тонкодисперстный гипс и минеральные добавки.

Существуют разные технологии подготовки исходного сырья. Рассмотрим основные из них.

Рассмотрим основные из них.

Мокрый метод

Мокрая технология предполагает обязательное добавление воды на этапе измельчения, в этом случае вместо извести используется мел. При этом образуется специальная смесь, или шихта, которая затем повторно высушивается в печи, превращаясь в подобие стеклянного шара, который затем вновь измельчается. При этом себестоимость цемента значительно увеличивается. Считаете, что смесь, приготовленная таким способом, более прочная.

Сухой способ

Сухой способ – более дешёвый вариант. В этом случае на практике объединяют две технологические операции – помол и сушку смеси. В шаровую мельницу направляют горячие газы, которые и осуществляют просушку. Здесь на выходе получается уже готовый порошок.

Комбинированные методики

Комбинированный вариант объединяет в себе особенности мокрого и сухого способа. Технологии отличаются на каждом предприятии. Иногда вместо мокрого способа, допускающего увлажнение клинкера до 50%, используют варианты с понижением влажности на этом этапе до 18 или 20%. Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Как сделать цемент в домашних условиях

Несмотря на кажущуюся сложность производства цемента, сделать его своими руками в домашних условиях возможно. Понятно, что этот вариант не будет таким технологичным, как на заводе, и обжечь его при необходимой температуре также не получится. Однако кое-какие хитрости мы можем вам рассказать. Рассмотрим один из популярных рецептов создания состава, вполне подходящего для заделки щелей и стяжек. Для создания смеси нам потребуется водная известь, каменная зола и обычная вода.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«При создании смеси берутся равные пропорции ингредиентов.

«Вещества аккуратно перемешиваются до получения однородной консистенции. Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужно

Поэтому смешивать его очень много не нужноЕщё один популярный рецепт создаётся с применением обычного глицерина. Для этого необходимо взять свинцовый глёт, его растирают до тонкого состояния, высушиваем в печи, можно на обычном металлическом противне. В такой «клинкер» добавляется глицерин. Такой цемент больше всего похож на магазинный аналог.

Интересный факт! Один из самых неоднозначных способов создания цемента на основе крови придумали в Китае. В качестве одного из ингредиентов применяется свиная кровь. Несмотря на то, что моральная сторона вопроса вызывает этические споры. Говорят, что по крепости такой цемент не уступает камню.

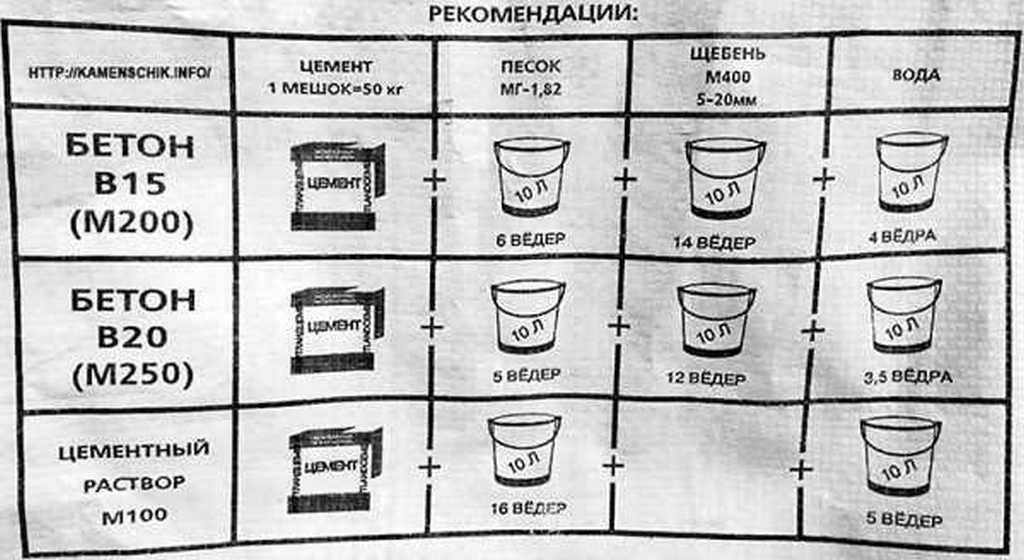

Как приготовить цементный раствор

В обычный кладочный раствор добавляется цемент и песок в долях 1:3. По желанию к нему можно засыпать пластификаторы.

Такой состав чаще всего применяют для шпатлёвки швов и трещин, кладки кирпича, стяжки бетонных конструкций, выравнивания полаМыльные и моющие средства в смесь добавлять нельзя, они со временем вымываются из состава и могут стать причиной возникновения трещин. Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Из чего и как делают цемент – видео

А для того чтобы закрепить полученную информацию, посмотрите обучающее видео, из чего делают цемент.

Watch this video on YouTube

А если у вас есть вопросы к автору статьи, задавайте их в комментариях.

из чего делают и какие пропорции

Опубликовано: Автор: Олег Нестеров

Содержание

- Состав цемента

- Основные характеристики цемента

- Виды цемента

- Сферы использования

- Состав

- Процесс изготовления

- Заключение

- Похожие статьи:

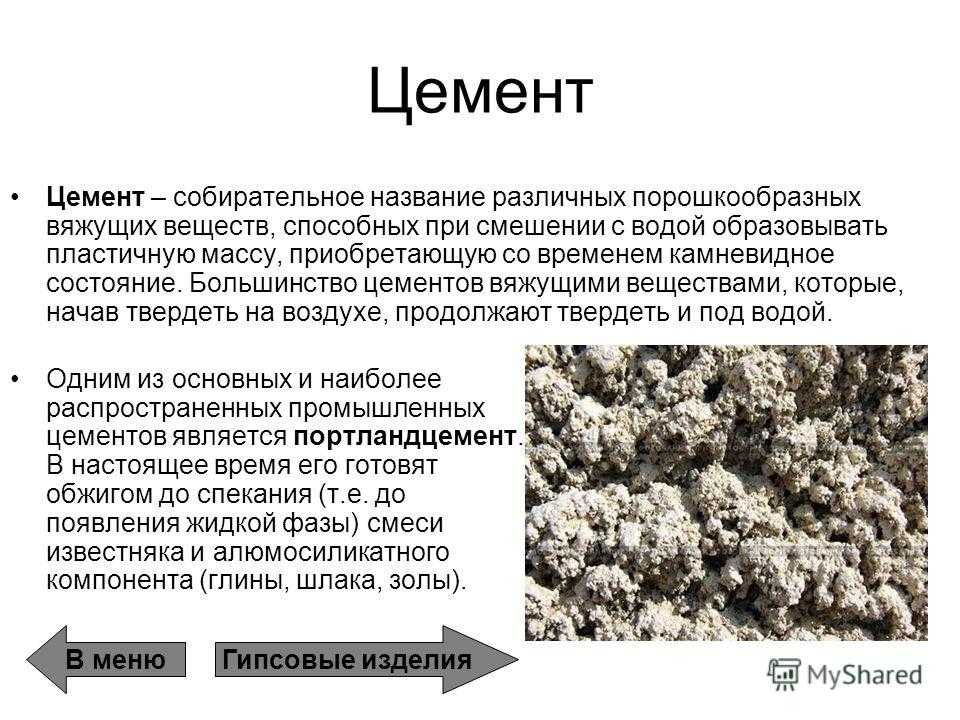

Цемент выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой.

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание. Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

- ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней. Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава.

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи. Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

- устойчивость к коррозии. На показатель влияет минеральный состав и плотность цемента. По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации.

Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки; - морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

Сегодня производится множество видов цементаВ зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

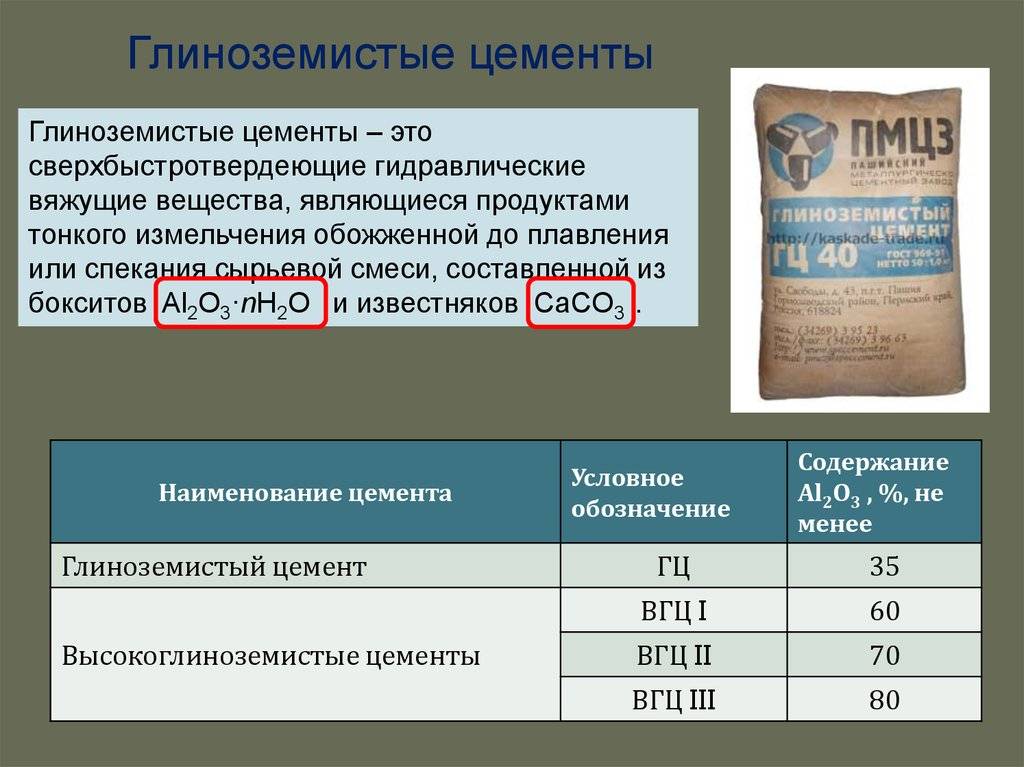

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для повышения водонепроницаемости, огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент. В составе присутствуют те же компоненты, а также доменные шлаки;

- гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, цокольный этаж;

- различные плиты, стеновые блоки и т. д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов. Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности.

Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

- гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания. Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

Как вам статья?

Цемент — корпоративный веб-сайт — Cemex

Цемент — корпоративный веб-сайт

На долю нашей компании приходится 40 % годового объема продаж, и мы гордимся тем, что лидируем в отрасли и являемся одним из пяти ведущих мировых производителей цемента.

Более века инноваций и качества

Являясь ведущей мировой строительной компанией с вековым наследием, Cemex создала солидный бренд, выдержавший испытание временем. Наше рекордное сокращение выбросов CO2 на 9% на тонну цемента за два года является доказательством нашего неустанного стремления предоставлять высококачественную продукцию и инновационные решения. Мы сосредоточены на устойчивом удовлетворении растущих потребностей общества, помогая нашим клиентам достигать поставленных целей в области строительства с выдающимися результатами.

Эффективность и экологическая устойчивость в нашем производстве цемента

Мы тщательно выбираем высококачественные материалы, полученные из экологически чистых источников, такие как известняк и глина, для нашего производства цемента. Для создания однородной смеси мы используем предварительную гомогенизацию и мелко измельчаем высушенную смесь с помощью кофемолки перед прокаливанием в печи для получения клинкера. Мы снизили углеродный след нашей деятельности, внедрив устойчивые меры, такие как внедрение альтернативных видов топлива в процесс производства цемента. Мы с гордостью используем производство сухого цемента в 96% наших заводов по всему миру, что значительно оптимизирует потребление воды. Наше внимание к качеству и инновационным процессам обеспечивает прочный, безопасный и устойчивый продукт.

Для создания однородной смеси мы используем предварительную гомогенизацию и мелко измельчаем высушенную смесь с помощью кофемолки перед прокаливанием в печи для получения клинкера. Мы снизили углеродный след нашей деятельности, внедрив устойчивые меры, такие как внедрение альтернативных видов топлива в процесс производства цемента. Мы с гордостью используем производство сухого цемента в 96% наших заводов по всему миру, что значительно оптимизирует потребление воды. Наше внимание к качеству и инновационным процессам обеспечивает прочный, безопасный и устойчивый продукт.

Цементные продукты премиум-класса для высококачественного строительства

Cemex производит различные виды цемента путем измельчения клинкера и гипса в чрезвычайно мелкий порошок. Мы тщательно контролируем пропорции этих материалов, чтобы производить конкретный тип цемента, необходимый для каждого применения. Наши основные виды цемента включают в себя:

Наши основные виды цемента включают в себя:

Портландцемент серый обыкновенный

Высококачественный, экономичный строительный материал на основе клинкера, широко используемый во всех сегментах строительства.

Белый портландцемент

Изготовлен из известняка, каолиновой глины с низким содержанием железа и гипса. Используется в архитектурных работах, требующих яркости и художественной отделки.

Нефтяной цемент

Специально разработанный гидравлический цемент на основе серого портландцемента для использования в нефтяных скважинах.

Кирпичная кладка или раствор

Портландцемент, смешанный с тонкоизмельченным инертным веществом (известняком), используемый для бетонных блоков, шаблонов, дорожных покрытий, отделки и кирпичной кладки.

Цемент с добавками

Производится путем совместного измельчения или смешивания портландцемента и дополнительных вяжущих материалов, обеспечивая более низкий выброс CO2 и улучшенные характеристики товарного бетона.

Vertua: лидер в области экологически безопасных строительных решений

Мы работаем по всему миру, чтобы в полной мере использовать проверенные технологии и максимально использовать технические рычаги, доступные в настоящее время в процессах производства цемента и бетона, чтобы обезуглероживать наши глобальные операции. Рекордное сокращение выбросов CO2 нашей компанией за последние два года ставит нас на правильный путь к углеродной нейтральности. В рамках наших усилий мы запустили Vertua®, наш портфель устойчивых продуктов, в которых используются передовые технологии и инновации, чтобы помочь нашим клиентам устойчиво удовлетворять свои потребности в строительстве. Сюда входит Cement Vertua®, наш обезуглероженный цементный продукт, который значительно снижает углеродный след строительной отрасли.

Сюда входит Cement Vertua®, наш обезуглероженный цементный продукт, который значительно снижает углеродный след строительной отрасли.

Будущее в действии

В рамках нашей программы «Будущее в действии» мы стремимся разрабатывать продукты, решения и процессы с низким уровнем выбросов углерода, чтобы к 2050 году стать компанией с нулевым выбросом CO2.

ПодробнееИнновации

Благодаря нашей стратегической приверженности инновациям мы уделяем первостепенное внимание тщательным исследованиям и разработкам, а также передовым технологиям для удовлетворения современных экологических требований.

Узнать большеПолитика конфиденциальности

Карта сайта

Контакты

+1-888-847-5016

©2023 CEMEX, S. A.B. де К.В. Все права защищены.

A.B. де К.В. Все права защищены.

Политика конфиденциальности

Положения и условия

Карта сайта

Как производится цемент? [2023]

Цемент является важным компонентом бетона и раствора, которые являются основным строительным материалом.

Что такое цемент?

Цемент представляет собой мелкий порошок, получаемый путем нагревания известняка и глинистых минералов до очень высоких температур. Полученный материал, называемый клинкером, затем измельчается с пуццоланом, таким как микрокремнезем или летучая зола, в порошкообразный продукт, который мы называем цементом.

Цемент и вода образуют пасту, через которую не могут пройти почти никакие частицы. Цемент обеспечивает прочную основу почти для всех сооружений современной цивилизации: мостов, дорог, плотин и зданий. Везде, где есть строительство, есть бетон.

Выбор типа цемента зависит от многих факторов, включая стоимость, время схватывания и характеристики набора прочности, необходимые для конечного продукта. Эти требования не обязательно одинаковы для разных областей применения, поэтому в мире существуют буквально тысячи различных типов цемента.

Эти требования не обязательно одинаковы для разных областей применения, поэтому в мире существуют буквально тысячи различных типов цемента.

Где найти материалы для цемента?

Сырье, используемое в производстве цемента, представляет собой природные горные породы и минералы. Наиболее важными из них являются силикаты, в основном известняк (карбонат кальция), глина (кремнезем и глинозем) и железная руда (магнетит). Это сырье измельчается до очень мелких частиц во время процесса обжига в «цементной печи», который удаляет все примеси, двуокись углерода и воду, содержащуюся в дробленой породе.

Части этого материала будут включены в новую горную породу, но некоторые останутся в виде тонкого порошка для использования в цементе или новых строительных продуктах других типов, таких как газобетонные блоки.

Из чего сделан цемент?

Этот вопрос обычно сводит с ума технологов цементной промышленности. Многие думают, что цемент состоит только из одного материала, в основном известняка. Для производства портландцемента требуется около 25% известняка, но для производства высококачественного цемента требуется 10 других видов сырья.

Для производства портландцемента требуется около 25% известняка, но для производства высококачественного цемента требуется 10 других видов сырья.

Основное сырье

Сырье для производства цемента получают из известняка, глины и сланца. Минералы в этих породах измельчаются в порошок перед нагреванием при температуре от 780°C до 1000°C. В процессе нагрева химические реакции превращают материал в клинкер, который затем измельчается в мелкий порошок, образующий цемент. Летучая зола, промышленный побочный продукт, используется для замены цементного порошка.

Как производят цемент?

Цемент производится путем нагревания известняка и глины до очень высоких температур в процессе производства цемента на цементном заводе. Это высвобождает три разных материала, которые затем измельчаются в мелкий порошок, из которого получается цемент.

Части этого материала будут включены в новую горную породу, но некоторые останутся в виде тонкого порошка для использования в цементе или новых строительных продуктах других типов, таких как газобетонные блоки.

Что такое портландцемент?

Портландцемент является основным компонентом бетона. Его изготавливают путем нагревания известняка (карбоната кальция — CaCO3) с глиной (кремнеземом и глиноземом — SiO2 Al2O3) при высоких температурах во вращающейся печи.

Портландцемент назван в честь его цвета — знакомого серого цвета многих зданий. Портландцемент представляет собой цемент общего назначения для использования с заполнителями для изготовления бетона, используемого в строительстве и машиностроении.

Другие типы цемента, такие как сульфатостойкий и низкотемпературный цемент, используются для особых целей, требующих особых характеристик.

Как производится современный цемент?

В современный портландцемент добавлено много ингредиентов, повышающих его прочность и долговечность. Сырье, известняк и глина, нагреваются на цементных заводах во время производства цемента до тех пор, пока они не выделяют свободный известковый газ. Это первый шаг в процессе производства цемента и изготовления портландцементного клинкера или исходного материала для смешанного цемента, который содержит менее 30% клинкера. После того, как сырье нагрето, оно проходит через вращающуюся печь, которая превращает его в порошкообразные кусочки. Химический процесс, происходящий при нагревании, приводит к образованию силикатов и алюминатов кальция, которые затем перемалываются в цементный порошок. Если летучая зола заменяет часть цементного порошка, полученный смешанный цемент может иметь лучшую прочность и долговечность.

После того, как сырье нагрето, оно проходит через вращающуюся печь, которая превращает его в порошкообразные кусочки. Химический процесс, происходящий при нагревании, приводит к образованию силикатов и алюминатов кальция, которые затем перемалываются в цементный порошок. Если летучая зола заменяет часть цементного порошка, полученный смешанный цемент может иметь лучшую прочность и долговечность.

Каковы основные компоненты цемента?

Основными компонентами цемента являются силикаты кальция, алюминаты и ферриты. Все эти соединения придают изделию высокие прочностные свойства

Количество глинозема, присутствующего в клинкере, можно увеличить, добавляя в цементную печь боксит или нефелин.

Что такое цементный завод?

Цементный завод — это место, где производится портландцемент. Существует много различных типов цементных заводов – мокрый процесс, сухой процесс и полусухой процесс. Сухие и полусухие цементные заводы используют технологию вращающихся печей. Эти производители цемента используют цементные печи с вертикальным валом, которые являются наиболее распространенным способом производства цемента во всем мире.

Эти производители цемента используют цементные печи с вертикальным валом, которые являются наиболее распространенным способом производства цемента во всем мире.

Среднее производство цемента

Мировое производство составляет около 4 миллиардов тонн цементной смеси в год. Китай, Соединенные Штаты Америки, Индия, Япония и страны Юго-Восточной Азии являются крупнейшими производителями цемента и бетона.

Процесс производства цемента

Производственный процесс производства цемента представляет собой последовательность шагов на производственном предприятии, известном как цементные заводы. Основными ингредиентами для производства цемента являются известняк и глина. Это сырье смешивают с водой и измельчают с помощью измельчительного оборудования, известного как шаровая мельница, для образования суспензии. Затем эту суспензию смешивают с гипсом в пропорции 1:0,5, получая сырьевую смесь.

Шаровая мельница представляет собой вращающийся барабан со стальными шарами. Сырье подается в мельницу, и начинается процесс измельчения, когда стальные шарики трутся друг о друга. Скорость вращения мельницы составляет от 50 до 100 об/мин. Различные типы шариков из легированной стали используются для производства различных марок цемента. Вы можете прочитать больше о шаровой мельнице

Сырье подается в мельницу, и начинается процесс измельчения, когда стальные шарики трутся друг о друга. Скорость вращения мельницы составляет от 50 до 100 об/мин. Различные типы шариков из легированной стали используются для производства различных марок цемента. Вы можете прочитать больше о шаровой мельнице

Что такое цементный завод сухим способом?

Цементный завод сухим способом не использует воду для производства портландцемента. Вместо этого сырьевая смесь, включающая вещество, называемое клинкером, угольной летучей золой, шлаковым цементом и гипсом, загружается во вращающуюся печь для производства портландцемента.

Сырьевая смесь поступает на установку сухого способа через винтовой конвейер или входной распределитель. Часто используются два впускных распределителя, чтобы обеспечить лучшее смешивание материалов. Затем этот материал измельчают с добавлением воды в шаровой мельнице с образованием суспензии. Этот процесс занимает менее часа.

Этот полусухой смешанный материал (ремикс) перемещается по ленточным конвейерам к трем разным печам – подогревателю, кальцинатору и охладителю. Длина каждой печи составляет более 200 метров с шестью вращающимися барабанами, которые действуют как теплообменники внутри печи.

Длина каждой печи составляет более 200 метров с шестью вращающимися барабанами, которые действуют как теплообменники внутри печи.

По мере того, как материал перемещается по печи, тепло обеспечивается сжиганием угля, который превращает материал в вещество, называемое клинкером. Тепло также производится за счет трения вращения барабана.

Печь предварительного нагрева обычно имеет четыре вращающихся барабана, которые могут обеспечивать температуру от 800°C до 900°C. Печь декарбонизатора имеет пять вращающихся барабанов со средней температурой от 1150°C до 1250°C. На заключительном этапе, в печи-холодильнике, температура снижается до комнатной, что упрощает работу с цементом.

Что такое цементный завод мокрого способа?

В процессе производства цемента на заводе мокрого способа вода добавляется в сырьевую смесь вместе со связующим. Затем суспензия транспортируется во вращающуюся печь для производства клинкера. Он может иметь один или несколько подогревателей и один или несколько декарбонизаторов в зависимости от производительности установки.

Сырьевая смесь измельчается в шаровой мельнице, как на цементном заводе сухим способом. Но вместо угольной золы используются альтернативные источники, такие как летучая зола электростанций, доменный шлак сталелитейной промышленности или природный пуццолан из вулканических регионов.

Этот материал перемещается к одному или двум подогревателям, где он нагревается до 650–700°C перед поступлением в первую ступень печи. Из первой ступени печи этот материал перемещается в один или несколько барабанов декарбонизатора. Тепло поставляется за счет сжигания природного газа при более высоких температурах и мазута при более низких температурах.

Процесс измельчения цемента

Последним этапом перед производством клинкера является измельчение сырьевой смеси (измельчение цемента) с использованием различных типов мельниц, таких как шаровая мельница, трубная мельница и мельница с бегунами, в зависимости от производительности завода и типа завода по производству цемента. она – сухая или мокрая.

она – сухая или мокрая.

Сырьевая смесь, измельченная в шаровой мельнице (с вертикальным валом), на 65% состоит из частиц размером менее 45 микрон, при этом используются шары размером 12 мм со скоростью вращения 60-80 об/мин. Типичная шаровая мельница может производить 3500 тонн цемента в час. Клинкер охлаждается в ротационном охладителе, где пар используется для нагрева до 150°C перед подачей в печь.

Помол начинается, когда сырьевая смесь движется к мельнице через дымовые газы или воздух. Процесс измельчения можно описать следующим образом: трение между шариками и материалом приводит к их нагреву. Это тепло передается с помощью жидкости (масла), а затем сырьевой смеси.

Сколько стоит цементный завод?

Завод по производству портландцемента стоит 300-600 миллионов долларов США в зависимости от различных факторов, таких как местоположение и мощность.

Выбросы пыли в процессе производства

Любой завод по производству цемента выделяет пыль, горячие газы, мелкие частицы сырьевой смеси в процессе измельчения. Важно отметить, что большинство видов пыли не представляют опасности и могут быть удалены с помощью мокрых скрубберов. Летучая зола, выбрасываемая на стадии прокаливания, содержит тяжелые металлы, которые требуют специальной обработки скрубберами, чтобы избежать проблем со здоровьем у рабочих завода.

Важно отметить, что большинство видов пыли не представляют опасности и могут быть удалены с помощью мокрых скрубберов. Летучая зола, выбрасываемая на стадии прокаливания, содержит тяжелые металлы, которые требуют специальной обработки скрубберами, чтобы избежать проблем со здоровьем у рабочих завода.

Доменный шлак и угольная зола, используемые в установках мокрого способа, повышают щелочность цемента. Это увеличивает вероятность образования дыма и горячих газов во время производства, что может быть опасно для здоровья рабочего, а также увеличивает затраты за счет увеличения числа рабочих, необходимых для технического обслуживания.

Сколько электроэнергии потребляет цементный завод?

Для типичной установки производительностью 100 тонн в день требуется около 50 МВт электроэнергии стоимостью 16-26 миллионов долларов США. Это электричество вырабатывается на отдельной установке, которая поставляет пар в печь, а также обеспечивает электроэнергией.

Примером цементного завода является установка помола клинкера с вращающейся печью на основе нафты, где основным сырьем, используемым для производства, являются клинкер, гипс, известняк и химические добавки.

Разница между цементом и бетоном?

Цемент представляет собой порошкообразное вещество, изготовленное из сырья, которое связывает песок и горные породы и производится с помощью специального процесса производства цемента. Бетон производится путем смешивания цемента с песком, гравием или щебнем и водой до образования пасты. Эту пасту можно заливать в формы для изготовления таких конструкций, как дороги, аэродромы и взлетно-посадочные полосы.

Что такое компании по производству товарных бетонных смесей?

Товарный бетон представляет собой предварительно смешанный бетон (цемент, песок и гравий), производимый на центральных производственных объектах (бетонных заводах). Компании по производству готовых смесей поставляют готовые смеси, произведенные в этих местах, для удовлетворения строительных потребностей. Эти компании по производству товарного бетона увеличили производство цемента.

С чем можно смешивать цемент?

Песок является наиболее распространенным веществом, используемым вместе с цементом для изготовления бетона.

1 Карбонатные породы

1 Карбонатные породы Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; Именно от него зависит крепость будущего цемента и прочие его характеристики.

Именно от него зависит крепость будущего цемента и прочие его характеристики.

Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки; Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;