Цемент формула химическая: состав, химическая формула и производство

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700 — Огнеупорные материалы

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700

Высокоглиноземистый магнезиальный цемент ВГМЦ является новым продуктом, материалом для проведения восстановительных работ, для ремонта дорог, при срочном возведении фундаментов. Благодаря высокой огнеупорности (1700 С) возможно использование цемента для выполнения футеровки тепловых агрегатов в металлургии, химической, нефтяной, керамической и цементной промышленности, а также для кладки футеровки печей и каминов, изготовления огнеупорных блоков различной сложности.

Высокоглиноземистый цемент быстро твердеет, высокопрочное вяжущее вещество для получения огнеупорных и жаростойких бетонов, сухих строительных смесей.

Цемент высокоглиноземистый магнезиальный предназначен для изготовления быстротвердеющих огнеупорных и жаростойких растворов и бетонов, выпускается по СТО 42494022-03-2010.

Марка цемента — ВГМЦ-I-1700

ЦЕМЕНТ ВЫСОКОГЛИНОЗЕМИСТЫЙ ВГМЦ-I-1700

СТО 42494022-033-2010

ОБЩИЕ ХАРАКТЕРИСТИКИ

Высоглиноземистый цемент ВГМЦ-I-1700 является гидравлической связкой, применяемой при изготовлении быстротвердеющих огнеупорных бетонов и изоляционных строительных растворов, работающих в диапазоне температур от -10°С до +1700°С. Высоглиноземистый цемент ВГМЦ-I-1700 является составной частью огнеупорных изделий. Он является ингредиентом смесей строительной химии. Этот тип цемента применяется также при выполнении ремонтов путем виброуплотнения, оплетания и литья.

Высоглиноземистый цемент ВГМЦ-I-1700 является составной частью огнеупорных изделий. Он является ингредиентом смесей строительной химии. Этот тип цемента применяется также при выполнении ремонтов путем виброуплотнения, оплетания и литья.

Высоглиноземистый цемент ВГМЦ-I-1700 обладает исключительной активностью в гидравлическом отношении, наилучших механических характеристик он достигает через 3суток со времени приготовления при рабочих температурах более 1000°С, что оказывает большое влияние на возможности его применения.

ПРИМЕНЕНИЕ

Цемент глиноземистый Высоглиноземистый цемент ВГМЦ-I-1700 широко применяется в различных отраслях промышленности, главным образом:

• в энергетической промышленности;

• на нагревательных установках;

• на заводах черной и цветной металлургии;

• в стекольном деле и при производстве керамики;

• в химической промышленности и при производстве цемента.

В энергетической промышленности высоглиноземистый цемент ВГМЦ-I-1700 применяется для обмуровки стен паровых котлов и установок с камерами нагрева. На ТЭЦ этот цемент используется в печах с нагревательными установками.

На ТЭЦ этот цемент используется в печах с нагревательными установками.

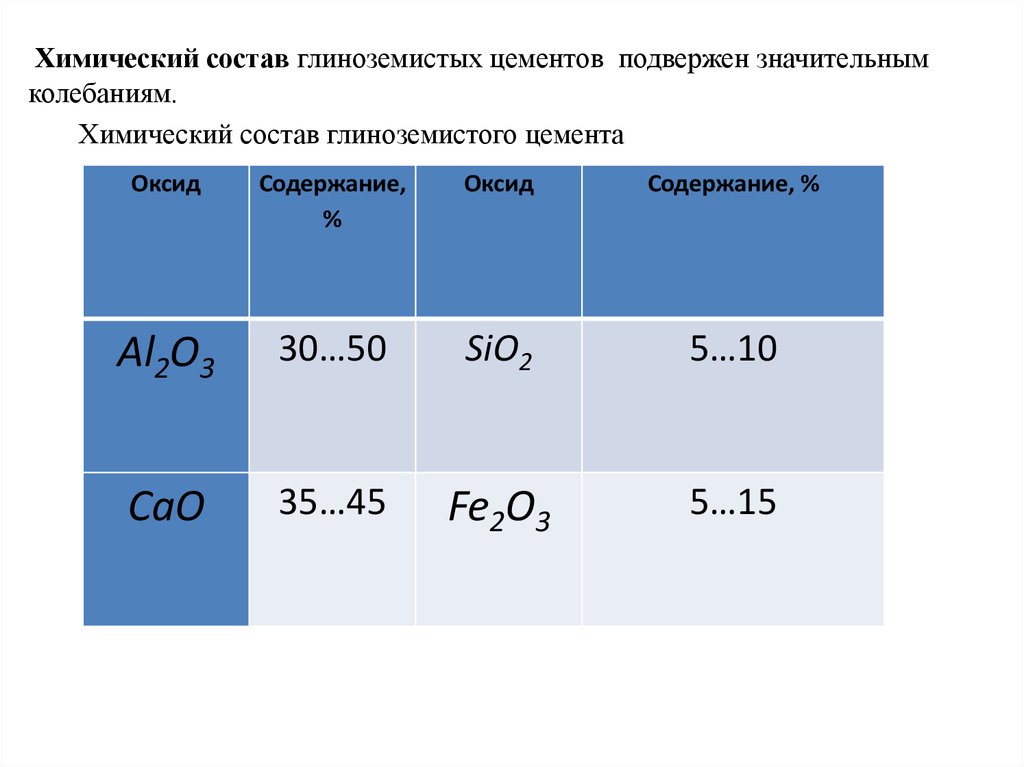

ХИМИЧЕСКИЙ СОСТАВ

В основном он состоит из алюмината кальция, обладающего превосходными огнестойкими качествами, с добавками алюмомагнезиальной шпинели, которая обладает очень высокой твердостью, огнеупорностью и шлакоустойчивостью.

Технологический процесс при производстве находится под строгим контролем, что в конечном счете обеспечивает стабильный химический состав материала, содержание оксидов, %:

Al2O3 MgO CaO SiO2 Fe2O3

55,0-60,0 10,0-15,0 18,0-25,0 1,5-3,0 1,0-1,5

МИНЕРАЛЬНЫЙ СОСТАВ

Основная фаза: Химическая формула

Моноалюминат кальция (СА ) CaO-Al2O3

Сопутствующие фазы Химическая формула

Алюмомагнезиальная шпинель (MgA) MgO-Al2O3

Майенит (C12A7) 12CaO-7Al2O3

СПЕЦИАЛЬНЫЕ ХАРАКТЕРИСТИКИ

Удельная плотность 3,0 г/см3

Загрузочная вместимость 1,1 г/см3

Огнеупорность 1700°С

Удельная поверхность м2/кг, не менее 300

Тонкость помола (остаток на сите №008) не более 10%

МЕХАНИЧЕСКИЕ СВОЙСТВА

Предел прочности на сжатие, в возрасте 3 суток 25-35Мпа.

Предел прочности на сжатие, в возрасте 7 суток 40-50Мпа.

ГИДРАВЛИЧЕСКИЕ СВОЙСТВА

Время схватывания:

Начало, не ранее 30 минут;

Окончание, не позднее 7 часов.

ОГНЕУПОРНЫЕ СВОЙСТВА ЦЕМЕНТА

№ Время выдержки Температура Свойства (по результатам сравнительных испытаний в независимой аккредитованной лаборатории)

1 72 часа 25 0С Прочность на сжатие 27,6МПа

Прочность на изгиб 8,5МПа

Кажущееся плотность 3,01

Открытая пористость 8,3

2 5 часов 110 0С Прочность на сжатие 52,4МПа

Прочность на изгиб 6,9МПа

Кажущееся плотность 2,98

Открытая пористость 11,3

Изменение объема -0,4

Изменение линейных размеров +0,1

Изменение плотности -2,0

3 2 часа 1000 0С Прочность на сжатие 83,2МПа

Прочность на изгиб 13,1МПа

Кажущееся плотность 2,98

Открытая пористость 16,1

Изменение объема +2,0

Изменение линейных размеров +0,3

Изменение плотности -5,3

4 2 часа 1650 0С Прочность на сжатие 126,9МПа

Прочность на изгиб 38,1МПа

Кажущееся плотность 2,9

Открытая пористость 18,7

Изменение объема +3,7

Изменение линейных размеров +0,9

Изменение плотности -6,9

5 2 часа 1700 0С Температура начала деформации > 1700 0С

Высокое качество цемента и правильная упаковка позволяют хранить его три месяца. На практике, однако, он сохраняет все свои свойства в течение полугода. Использование высокоглиноземистого цемента ВГМЦ-I-1700 обеспечивает бетонам и растворам быстрое твердение и высокую прочность в ранние сроки, стойкость в агрессивных средах, высокую огнеупорность. Высоглиноземистый цемент ВГМЦ-I-1700 производится в соответствии с требованиями СТО 42494022-003-2010 «Высокоглиноземистые магнезиальные цементные материалы», по свойствам превосходит аналогичный цемент ВГЦ II (ГОСТ 961-91) и соответствует Gorkal-50.

На практике, однако, он сохраняет все свои свойства в течение полугода. Использование высокоглиноземистого цемента ВГМЦ-I-1700 обеспечивает бетонам и растворам быстрое твердение и высокую прочность в ранние сроки, стойкость в агрессивных средах, высокую огнеупорность. Высоглиноземистый цемент ВГМЦ-I-1700 производится в соответствии с требованиями СТО 42494022-003-2010 «Высокоглиноземистые магнезиальные цементные материалы», по свойствам превосходит аналогичный цемент ВГЦ II (ГОСТ 961-91) и соответствует Gorkal-50.

Цемент технологии и производство

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4∙2h3O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески, опоки, трепелы) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре 1470°C в течение 2-4 часов в длинных вращающихся печах (3,6х127 м, 4×150 м и 4,5х170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы.

Вращающуюся печь условно можно поделить на зоны:

- подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2h3O → Al2O3∙2SiO2 + 2h3O. Далее при температурах 600…1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

- декарбонизации (900…1200 °C), где происходит декарбонизация известнякового компонента: СаСО3→ СаО + СО2. Одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО, а в конце жидкофазового синтеза образуется С3А), протекающих ступенчато.

- экзотермических реакций (1200…1350 °C) завершает процесс твёрдофазового спекания материалов. Здесь окончательно формируются минералы С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

- спекания (1300→1470→1300 °C), где идет частичное плавление материала. В расплав переходят клинкерные минералы, за исключением C2S, который взаимодействует с оставшимся в расплаве СаО, образуя минерал АЛИТ (С3S).

- охлаждения (1300…1000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

В качестве топлива используют природный газ, реже мазут и твердое топливо в виде угольной пыли. Стоимость топлива составляет до 26 % себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Технология производства портландцемента в основном сводится к приготовлению сырьевой смеси надлежащего состава, ее обжигу до спекания (получают клинкер) и помолу в тонкий порошок.

Сырьевую смесь приготовляют сухим или мокрым способом. В соответствии с этим различают и способы производства цемента — сухой и мокрый. В России преобладает мокрый способ производства цемента, но все шире внедряется сухой. Важнейшим преимуществом сухого способа производства является не только снижение расхода теплоты на обжиг в 1,5…2 раза, чем при мокром, но и более высокие удельные съемы в печах сухого способа.

Обжиг сырьевой смеси чаще осуществляют во вращающихся печах, но иногда (при сухом способе) в шахтных.

Вращающаяся печь представляет собой сварной стальной барабан длиной до 185 м и более, диаметром до 5…7 м, футерованный изнутри огнеупорными материалами. Барабан уложен на роликах под углом 3…4° к горизонту и медленно вращается вокруг своей оси.

Благодаря этому сырьевая смесь, загруженная в верхнюю часть печи, постепенно перемещается к нижнему концу, куда вдувают топливо, продукты горения которого просасываются навстречу сырьевой смеси и обжигают ее.

Характер процессов, протекающих при обжиге сырьевой смеси, приготовленной сухим или мокрым способом, фактически одинаков и определяется температурой и временем нагревания материала в печи. Рассмотрим эти процессы.

В зоне сушки поступающая в верхний конец печи сырьевая смесь встречается с горячими газами и постепенно при повышении температуры с 70 до 200 °С подсушивается, превращаясь в комья, которые при перекатывании распадаются на более мелкие гранулы. По мере перемещения сырьевой смеси вдоль печи происходит дальнейшее постепенное ее нагревание, сопровождаемое химическими реакциями.

В зоне подогрева при 200-700 °С сгорают органические примеси, удаляется химически связанная вода из глинистых минералов и образуется безводный каолинит Al2O3-2SiO2. Подготовительные зоны (сушки и подогрева) при мокром способе производства занимают от 50 до 60 % длины печи. При сухом же способе подготовки сырья длина печи сокращается за счет зоны сушки.

В зоне декарбонизации при температуре 700-l 100 °С происходит процесс диссоциации карбонатов кальция и магния на CaO, MgO и СО2, алюмосиликаты глины распадаются на отдельные оксиды SiO2, A12O3 и Fe2O3 с сильно разрыхленной структурой.

В зоне экзотермических реакций обжигаемая масса, передвигаясь, быстро нагревается от 1100 до 1300°С, при этом образуются более основные соединения: трех-кальциевый алюминат ЗСаО-А12О3(С3А), четырехкальциевый алюмоферрит 4CaO-Al2O3-Fe2O3(C4AF), но часть оксида кальция еще остается в свободном виде. Обжигаемый материал агрегируется в гранулы.

В зоне спекания при 1300 — 1450 °С обжигаемая смесь частично расплавляется. В расплав переходят С3А, C4AF, MgO и все легкоплавкие примеси сырьевой смеси. По мере появления расплава в нем растворяются C2S и СаО и, вступая во взаимодействие друг с другом, образуют основной минерал клинкера — трехкальциевый силикат 3CaO-SiO2(C3S), который плохо растворяется в расплаве и вследствие этого выделяется из расплава в виде мелких кристаллов, а обжигаемый материал спекается в кусочки размером от 4 до 25 мм (это и есть клинкер).

В зоне охлаждения (заключительная стадия обжига) температура клинкера понижается с 1300 до 1000 °С, происходит окончательная фиксация его структуры и состава, включающего C3S, C2S, C3A, C4AF, стекловидную фазу и второстепенные составляющие.

По выходе из печи клинкер необходимо быстро охладить в специальных холодильниках, чтобы предотвратить образование в нем крупных кристаллов и сохранить в не-закристаллизованном виде стекловидную фазу. Без быстрого охлаждения клинкера получится цемент с пониженной реакционной способностью по отношению к воде.

После выдержки на складе (1-2 недели) клинкер превращают в цемент путем помола его в тонкий порошок, добавляя небольшое количество двуводного гипса. Готовый портландцемент направляют для хранения в силосы и далее на строительные объекты.

Сухой способ производства цемента значительно усовершенствован. Наиболее энергоемкий процесс — декарбонизация сырья — вынесен из вращающейся печи в специальное устройство — декарбонизатор. Здесь процесс протекает быстрее и с использованием теплоты отходящих газов.

Здесь процесс протекает быстрее и с использованием теплоты отходящих газов.

По этой технологии сырьевая мука сначала поступает не в печь, а в систему циклонных теплообменников, где нагревается отходящими газами и уже горячей подается в декарбонизатор, где сжигают примерно 50 % топлива, что позволяет почти полностью завершить разложение СаСО3. Подготовленная таким образом сырьевая мука подается в печь, где сжигается остальная часть топлива и происходит образование клинкера.

Это позволяет повысить производительность технологических линий, снизить топливно-энергетические ресурсы, примерно вдвое сократить длину вращающейся печи, соответственно улучшить компоновку завода и занимаемой им земельной территории.

Внедрение новой технологии позволит сократить удельные расходы топлива, резко повысить производительность печей и помольного оборудования.

Химический состав цемента – строительные технологии

- Цемент

- Материал

- Автор : Фархан Хан

- Опубликовано :

5 апреля 2020 г.

- Обновлено : 5 апреля 2020 г.

Цемент – один из наиболее распространенных строительных материалов, обладающий когезионными, а также адгезионными свойствами. Поэтому его использование в качестве связующего или клея для различных целей, обслуживающих строительные работы, довольно распространено во всем мире.

Фракции различных ингредиентов подобраны таким образом, чтобы полученный цемент обладал желаемыми свойствами. Эти проценты варьируются в зависимости от типа производимого цемента и целевых характеристик.

Однако в обычных условиях и для общестроительных работ используется обычный портландцемент (ОПЦ), который по своей природе является гидравлическим. Это наводит на мысль о том, что при взаимодействии цемента с водой начинается химическая реакция, о которой в технологии бетона часто говорят как о гидратации , и прочный продукт, образующийся в результате химического переворачивания, является основным игроком для придания прочности.

Это наводит на мысль о том, что при взаимодействии цемента с водой начинается химическая реакция, о которой в технологии бетона часто говорят как о гидратации , и прочный продукт, образующийся в результате химического переворачивания, является основным игроком для придания прочности.

Удивительно, что этот продукт, образующийся при взаимодействии с водой, становится водоотталкивающим и противостоит воздействию воды после набора прочности.

Ниже подробно описаны сырье и свойства, которые они придают цементному порошку.

Содержание

ToggleСырье для производства обычного портландцемента

Сырье, необходимое для производства цемента, представляет собой либо известняковый , либо глинистый . Известняковые материалы содержат большое количество извести, тогда как глинистые содержат высокий процент кремнезема и глинозема. Первые могут быть получены из известняка, мела, устричных раковин, мергеля и т. д., тогда как вторые могут быть получены из глины, сланца, сланца, песка или отборного доменного шлака.

д., тогда как вторые могут быть получены из глины, сланца, сланца, песка или отборного доменного шлака.

Ниже приведены сырьевые материалы, подвергаемые смешиванию и обжигу с образованием цементных клинкеров:

- Известь (CaO): Известь получают из известняковых пород, которые могут находиться вблизи горной местности.

- Кремнезем (SiO 2 ): Основным источником кремнезема является песок или некоторые глинистые породы.

- Глинозем (Al 2 O 3 ): Это основной компонент глины, получаемый из нее.

- Оксид железа (Fe 2 O 3 ): Получают из глины, золы-уноса или железной руды.

- Следовые ингредиенты: Магнезия (MgO) и триоксид серы (SO 3 ) присутствуют в следовых количествах.

Процент использованного сырья

Оксид Ингредиент | Диапазон (%) |

Известь (CaO) | 60-66 |

| Кремнезем (SiO 2 ) | 19-25 |

Глинозем (Al 2 O 3 ) | 3-8 |

Оксид железа (Fe 2 O 3 ) | 1-5 |

Магнезия (MgO) | 0-5 |

Триоксид серы (SO 3 ) | 1-3 |

Источник: Portland Cement Association (PCA)

- Вышеуказанные ингредиенты помещают в печь и обжигают при очень высокой температуре (примерно 1400 °C) с образованием цементных клинкеров.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ.

Рис.: Основное сырье для производства OPC

Химический состав цементных клинкеров

Цементные клинкеры содержат 4 основных соединения, которые образуются в процессе сжигания и смешивания сырых ингредиентов. Эти соединения называются Соединения Боуга , и их детали приведены ниже:

Соединения Боуга:

В процессе обжига сырья для производства цемента происходит множество химических реакций, и различные соединения образуются в виде результат химического кнута. Эти соединения обладают свойствами схватывания и затвердевания в присутствии воды. Они были идентифицированы Богом и названы «соединениями Бога». Химический синтез и свойства этих соединений приведены ниже;

Рис.: Химический состав клинкеров OPC

1)Силикат трикальция (алит)

- Химическая формула силиката трикальция: 3CaO.

SiO 2 C 3 S, где C означает для оксида кальция, а S относится к кремнезему.

SiO 2 C 3 S, где C означает для оксида кальция, а S относится к кремнезему. - Способствует более быстрому процессу гидратации.

- Отвечает за раннее и общее увеличение прочности бетона.

- Защищает бетон от воздействия сульфатов.

Процентное содержание в обычном портландцементе:

Порошкообразный цемент содержит около 50% силиката трикальция.

2) Двухкальциевый силикат (белит)

- Химическая формула этого соединения 2CaO.SiO 2 и сокращена до C 2 S (C для оксида кальция и S для кремнезема).

- Белит подвержен постепенному или позднему увеличению прочности бетона.

Процентное содержание в обычном портландцементе:

OPC содержит почти 25% этого соединения.

3) Алюминат трикальция (целит)

- Целит имеет химическую формулу 3CaO.Al 2 O 3 и компактно записывается как C 3 A, где A обозначает оксид алюминия.

- Контролирует начальное время схватывания бетона.

- Очень большое количество целита в цементном тесте делает бетон восприимчивым к воздействию сульфатов.

Процентное содержание в обычном портландцементе:

Около 10% этого соединения присутствует в готовом порошкообразном цементе.

4) Тетракальций Алюмоферрит (фелит)

- Это соединение имеет химическую формулу 4CaO.Al 2 O 3 .Fe 2 O 3 9005 6, который сокращен как C 4 AF, где F означает оксид железа.

- Отвечает за регулирование температуры смеси, снижение выделения теплоты гидратации.

- Он также вносит незначительный вклад в процесс раннего набора прочности бетона.

Процентное содержание в обычном портландцементе:

Порошкообразный цемент содержит около 10% фелита.

Небольшое количество гипса добавляется в клинкер для дальнейшего регулирования времени схватывания цемента. Однако процент мизерный, т. е. около 3-5%.

Однако процент мизерный, т. е. около 3-5%.

Фархан Хан — опытный инженер-строитель и писатель, специализирующийся на цементе и бетоне. Он был связан с Construction How в качестве главного редактора с 2020 года. Он работал над некоторыми из самых знаковых зданий в мире, и его работы были опубликованы во многих ведущих изданиях. Имея восьмилетний опыт работы в качестве автора контента и инженера-строителя, он писал как для онлайн-, так и для офлайн-изданий, а также имеет опыт работы с различными цементными и бетонными изделиями. В своей нынешней должности он управляет командой писателей, которые создают контент для веб-сайта нашей компании. Он увлечен писательством и инженерией, и ему нравится работать над проектами, сочетающими обе дисциплины. В свободное время любит читать, ходить в походы и проводить время с семьей.

В свободное время любит читать, ходить в походы и проводить время с семьей.

Соединения в цементе и их влияние на прочность бетона

🕑 Время чтения: 1 минута

Соединения в цементе в основном представляют собой трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Эти соединения не только контролируют большинство свойств цемента, но также реагируют с водой с образованием новых материалов (гидратация цемента) и, следовательно, отвечают за прочность бетона.

Например, трехкальциевый силикат быстро гидратируется и затвердевает, следовательно, сильно выделяет тепло, тогда как гидратация трех других соединений происходит медленно, и, следовательно, теплота гидратации будет намного ниже.

Показано, что трехкальциевый силикат и двухкальциевый силикат обеспечивают большую часть прочности бетона, но вклад трехкальциевого алюмината и четырехкальциевого алюмоферрита в прочность бетона значительно низок как при ранней прочности, так и при пределе прочности. Следует отметить, что трехкальциевый силикат является единственным соединением, обеспечивающим высокую раннюю прочность бетона.

Следует отметить, что трехкальциевый силикат является единственным соединением, обеспечивающим высокую раннюю прочность бетона.

Трехкальциевый силикат и двухкальциевый силикат

Химическая формула трехкальциевого силиката (C 3 S) и трехкальциевый силикат (C 3 S) представляют собой 3CaO.SiO 2 и 2CaO.SiO 2 соответственно. Два силиката, а именно C 3 S и C 2 S, контролируют большую часть свойств, придающих прочность.

При гидратации как C 3 S, так и C 2 S дают один и тот же продукт, называемый гидратом силиката кальция (C 3 S 2 H 3 ) и гидроксид кальция. Трехкальциевый силикат (C 3 S), обеспечивающий более высокую скорость реакции, сопровождающуюся большим выделением тепла, способствует быстрому развитию прочности.

С другой стороны, двухкальциевый силикат (C 2 S) медленно гидратируется и затвердевает и в значительной степени обеспечивает предельную прочность. Вполне вероятно, что обе фазы C 3 S и C 2 S вносят одинаковый вклад в предел прочности цемента, как показано на рис. 1.

Вполне вероятно, что обе фазы C 3 S и C 2 S вносят одинаковый вклад в предел прочности цемента, как показано на рис. 1.

C 3 S и C 2 Для химической реакции требуется примерно 24 и 21 процент воды по весу, соответственно, но C 3 S высвобождает почти в 3 раза больше гидроксида кальция при химической реакции, чем C 2 S. Однако C 2 S обеспечивает большую устойчивость к химическому воздействию. Поэтому более высокое содержание C 3 S приводит к быстрому твердению с ранним набором прочности при более высокой теплоте гидратации.

С другой стороны, более высокое содержание C 2 S приводит к медленному отверждению, меньшей теплоте гидратации и большей стойкости к химическому воздействию. C2S отвечает за прочность бетона после 7-дневного возраста.

Алюминат трикальция и алюмоферрит тетракальция

Химическая формула алюмината трикальция (C 3 A) и алюмоферрита тетракальция (C 4 AF): 3CaO.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ. SiO 2 C 3 S, где C означает для оксида кальция, а S относится к кремнезему.

SiO 2 C 3 S, где C означает для оксида кальция, а S относится к кремнезему.