Толщина армопояса под плиты перекрытия: Армопояс под плиты перекрытия: толщина и высота

Армопояс под плиты перекрытия: толщина и высота

Армопояс под плиты перекрытия создается с целью укрепления конструкции сооружения, повышения прочностных характеристик несущих стен, распределения общего давления крыши на стены и фундамент, устранения негативных последствий проседания грунтов, воздействия внешних деформирующих нагрузок (ветер, сдвиги грунта, суточные и сезонные колебания температуры, осадки и т.д.).

На уровень прочности всего здания и актуальное сопротивление влияют: толщина и высота армопояса, марка бетона и свойства металлических элементов, конструктивные особенности каркаса, правильность выполнения работ и соблюдение всех норм и стандартов.

Содержание

- 1 Конструкция армопояса

- 2 Из чего изготавливается армопояс

- 3 Высота и толщина армопояса

- 4 Когда необходимо усиление строительных конструкций армированным поясом

- 5 Армопояс под сборными и монолитными железобетонными перекрытиями

- 6 Готовимся сделать армированный пояс под плиты перекрытия: стройматериалы и инструменты

- 7 Технология сооружения армированного пояса (главные этапы)

- 8 Какие материалы для опалубки можно использовать

- 9 Монтаж арматуры

- 10 Как необходимо залить бетон

- 11 Утепление армопояса

- 12 Заключение

Конструкция армопояса

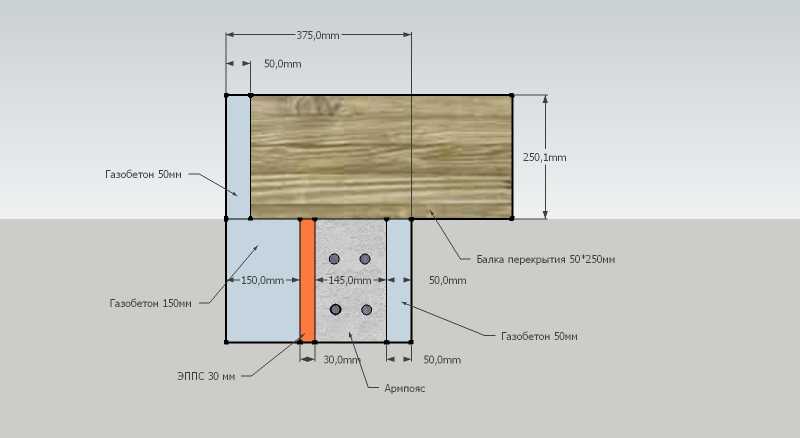

Монолитный пояс под плиты перекрытия создается для сглаживания нагрузок от веса крыши, межэтажных панелей на капитальные стены (их торцевую плоскость). Таким образом удается распределить нагрузку от плит перекрытия наиболее оптимально, добившись прочности всей конструкции.

Таким образом удается распределить нагрузку от плит перекрытия наиболее оптимально, добившись прочности всей конструкции.

Планирование конструкции включает:

- Определение конструкционного типа

- Подбор оптимального диаметра арматуры, шага сетки, количества слоев – мощность должна быть тем больше, чем менее прочные материалы используются в кладке стен (так, для облегченных плит перекрытия можно брать не очень мощный пояс)

- Просчет размеров в соответствии с площадью, конструкционными особенностями

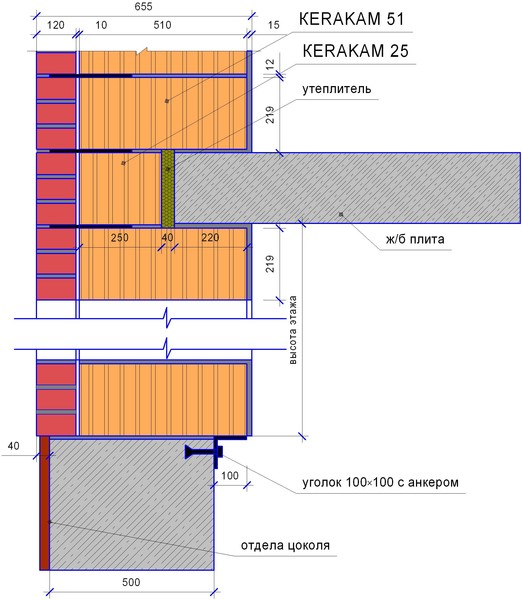

- Определяется толщина армопояса – обычно равна толщине стен

По месту использования армопояс может быть:

1. Ростверк – является опорой для фундамента, выполняется в специальной траншее на глубине, выбранной в соответствии с весом, этажностью, размерами и другими характеристиками здания.

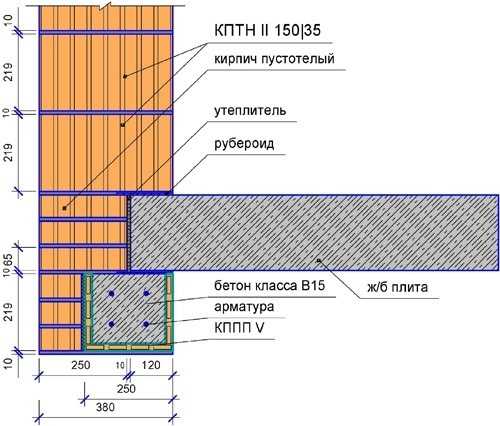

2. Цокольный – создается под всеми несущими стенами для распределения нагрузки на фундамент, высота равна 20-40 сантиметрам, по ширине равен толщине стен, выполняется арматурой 12 миллиметров, прокладывается гидроизоляцией.

3. Межэтажный армированный пояс под плиты перекрытия – устанавливается после каждого этажа, укрепляя стены и повышая жесткость, не допуская разъезжания и деформаций, распределяя равномерно нагрузку.

4. Разгрузочный – под кровлю, упрощает создание стропильной системы, закрепляет мауэрлат на стене, ровняет их по горизонтали, распределяет вес крыши на весь периметр, не допуская точечной нагрузки.

Из чего изготавливается армопояс

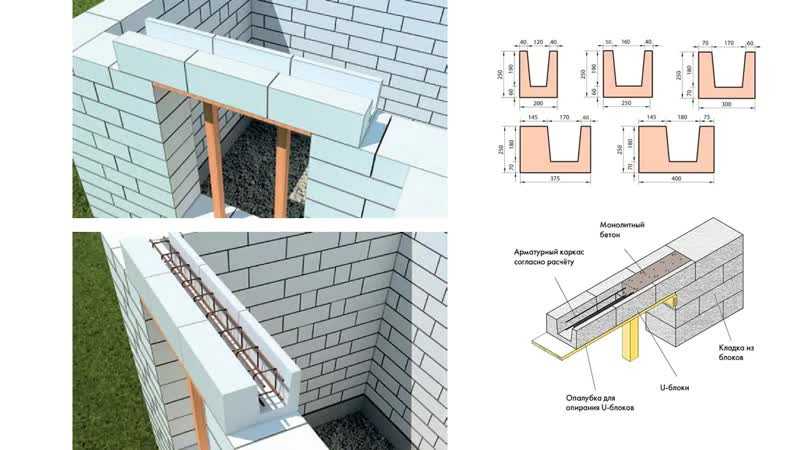

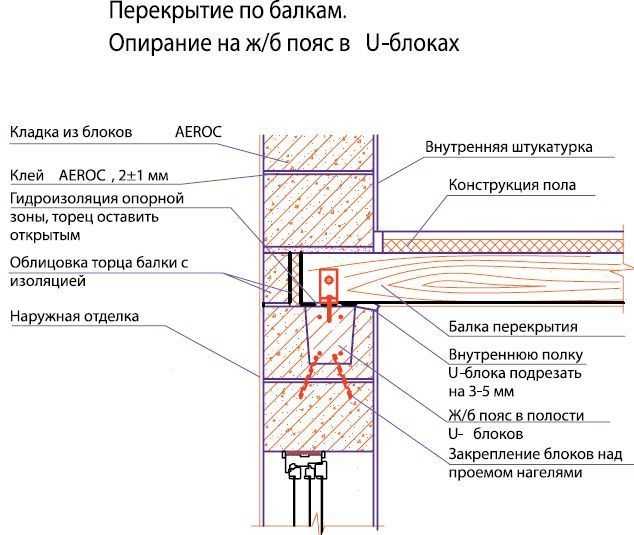

Рассматривая данный вопрос, необходимо учесть подготовительные работы и саму конструкцию. На этапе подготовки понадобится опалубка. Для сооружения разборной опалубки используют строганную древесину в виде специальных щитов, стационарная же конструкция обычно создается из полистирола. В данном случае важно обеспечить герметичность и жесткость опалубочной конструкции, поэтому материалы нужно подбирать тщательно.

Армирование арматурой осуществляется с использованием таких материалов:

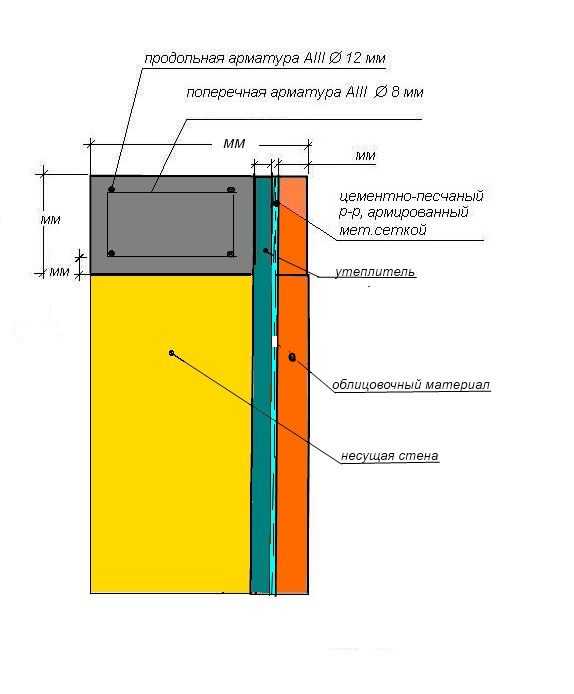

1) Бетонный раствор, замешанный из цемента марки М400 и выше.

Раствор готовят по стандартному рецепту из песка, щебня, цемента. Бетонирование выполняется за один раз, с обязательным уплотнением вибратором для устранения воздушных полостей внутри плиты.

2) Стальные стержни диаметром 8-10 миллиметров с рифленой поверхностью. Прутья режут по нужным размерам, связывают специальной вязальной проволокой в жесткий каркас. Обычно конструкцию составляют из четырех прутков, расположенных продольно и связанных поперечными кусками проволоки нужного размера диаметром 6 миллиметров. Сетка выполняется с квадратными ячейками, величина которых зависит от диаметра используемой арматуры и расчетов.

Высота и толщина армопояса

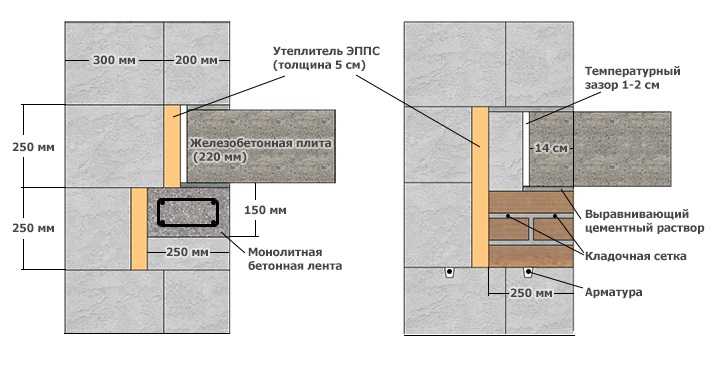

При создании армированного пояса квадратного сечения обычно его высота равна его же толщине. Прямоугольные конструкции предполагают, что высота превышает ширину в 1. 6 раза.

6 раза.

Ростверк должен быть высотой 30-50 сантиметров, для мягкого неустойчивого грунта увеличивают до 80 сантиметров, иногда до 100. Высота армопояса под плиты перекрытия цокольного типа должна составлять 20-40 сантиметров, межэтажного – около 40 сантиметров.

Толщина упрочняющего контура должна быть равной ширине несущих стен сооружения. Хотя, в некоторых случаях технология позволяет уменьшать толщину пояса, беря 0.7-0.8 толщины стен (если в строительстве зданий используются толстые легкие блоки).

Когда необходимо усиление строительных конструкций армированным поясом

Армпояс может понадобиться для реализации таких задач: повышения прочности несущих стен, создания ровного основания для установки межэтажных панелей, равномерного распределения разных типов нагрузок, предотвращения деформации стен, уменьшения негативного воздействия на здание внешних факторов, обеспечения максимальной устойчивости конструкции, увеличения запаса прочности.

Когда обязательно нужно создавать армопояс:

- При многоэтажном строительстве, где это предписывается строительными нормами

- При возведении стен из пористых материалов (газобетон, шлакоблок), которые могут сминаться и разрушаться

- Если строительство осуществляется на слабых грунтах и есть вероятность осадки – монолитный пояс выполнит роль стяжки и не позволит появиться трещинам

- Когда фундамент мелкозагублен или выполнен из сборных блоков

- Дом строится в сейсмоактивной зоне

Избежать необходимости обустраивать железобетонный пояс можно в случаях, если капитальные стены возводятся из кирпича или блока с хорошими прочностными характеристиками, а фундамент заливается ниже уровня точки промерзания грунта. В остальных же случаях вопрос о том, нужен ли армопояс под монолитное перекрытие, не поднимается вообще: контур усиления становится обязательным элементом сооружения.

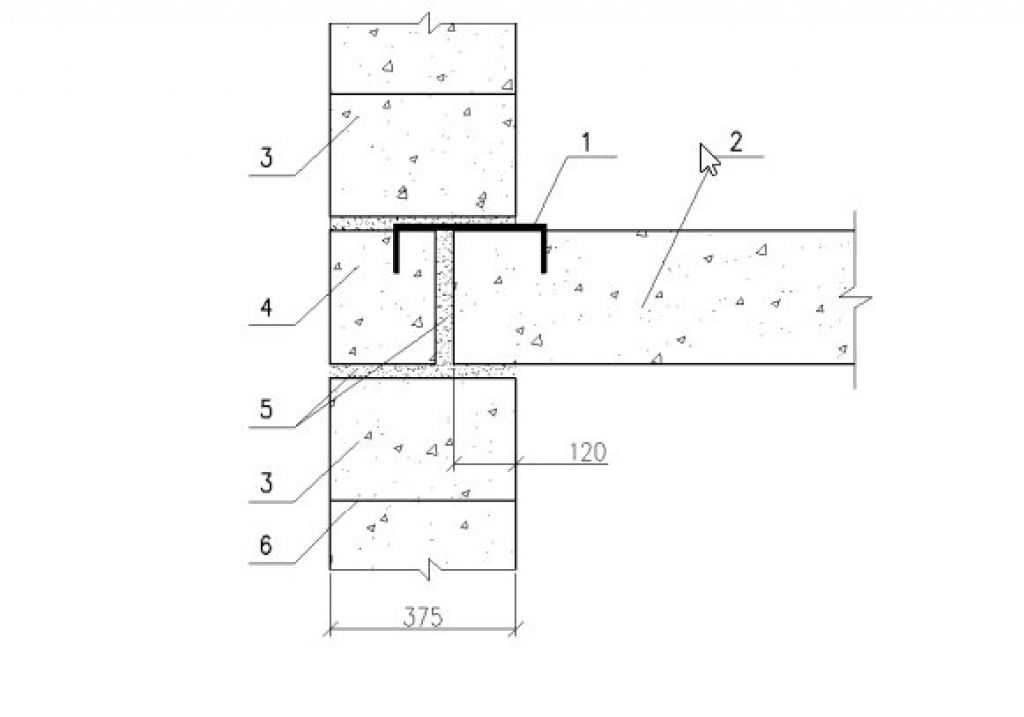

Армопояс под сборными и монолитными железобетонными перекрытиями

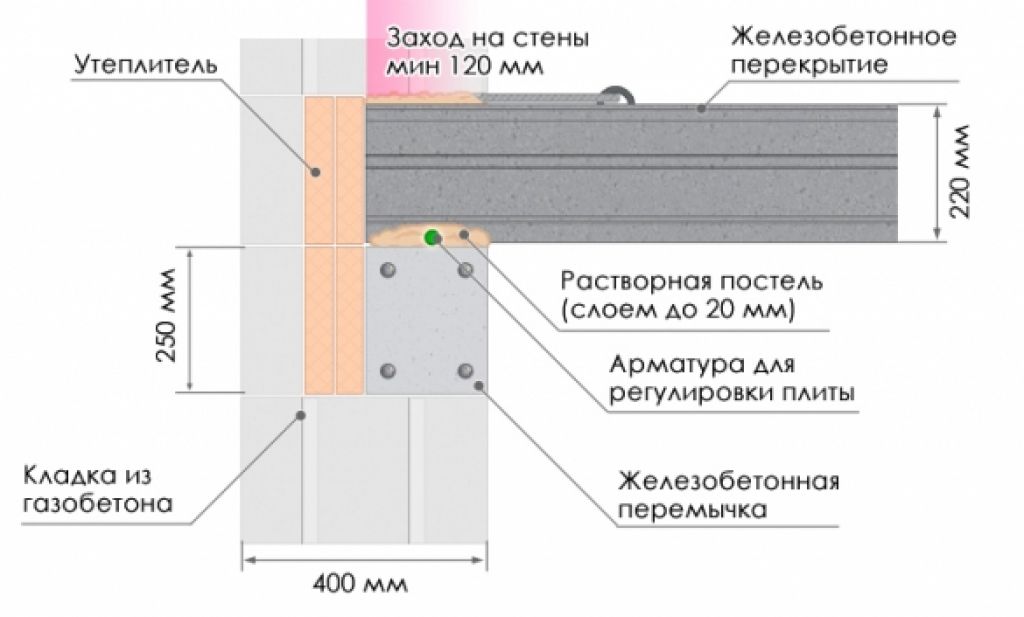

В данном случае контур значительно повышает нагрузочную способность стен, построенных из блоков с ячеистой структурой, устраняя проблемы, вызванные пористостью бетона и нестойкостью его к деформациям.

Кроме того, такой вид упрочнения конструкции защищает коробку здания от растрескивания, сглаживает воздействия резких перепадов температур, существенно увеличивает срок службы кладки. Усиление из арматуры и бетона связывает в единый силовой контур всю коробку сооружения и плиты перекрытия, что очень важно.

Готовимся сделать армированный пояс под плиты перекрытия: стройматериалы и инструменты

Для заливки монолитного армирующего пояса необходимо просчитать расход и закупить такие материалы: фанера и строганные доски (либо полистирол в листах) для опалубки, все компоненты для бетонного раствора (гравий или щебень, цемент, песок), стальная арматура для самой конструкции и вязальная проволока для ее сборки, полиэтиленовая пленка (герметизирует опалубку), крепежные изделия (гвозди, шурупы, саморезы) для сборки опалубочной конструкции.

Инструменты, которые могут понадобиться в работе:

- Бетономешалка для приготовления бетонной смеси

- Ручной крючок для вязки арматуры

- Болгарка + круг по металлу для резки стальных стержней

- Отвес + строительный уровень для замеров

- Приспособление для гибки арматуры – если используются прутья увеличенного диаметра

Технология сооружения армированного пояса (главные этапы)

- Подготовка основания, нарезка заготовок для опалубочной конструкции

- Сборка опалубки из выбранного материала

- Нарезка прутьев в соответствии с заданными размерами и в нужном количестве

- Сбор каркаса – вязка прутьев проволокой

- Приготовление бетонного раствора

- Заполнение раствором опалубки – в один заход желательно, утрамбовка вибратором или вручную для удаления воздушных полостей

- Поливание бетона водой методом разбрызгивания, чтобы избежать появления микротрещин

- Разборка опалубки после застывания бетона

Для домов, которые строятся из кирпича, возможно создание пояса из этого материала. Сооружается контур в процессе кладки стен, конструкция соответствует особенностям здания. Для кирпичного пояса формировать опалубку не нужно, так как арматура прямо на кирпич кладется. В случае использования сетки нужно выбирать листы с толщиной прутьев минимум 5 миллиметров.

Какие материалы для опалубки можно использовать

Первым этапом, который предполагает армирование армопояса под плиты перекрытия, является создание опалубки. Ширина равна размеру стены, толщина – около 30 сантиметров. Чаще всего используют строганную древесину толщиной 2 сантиметра, скрепляя доски саморезами за 5 сантиметров до верха стены, дополнительно укрепляя каждые 100 сантиметров или чаще.

Боковую окантовку фиксируют планками или резьбовыми шпильками. Доски должны закрепляться горизонтально по уровню, герметично, надежно.

Доски должны закрепляться горизонтально по уровню, герметично, надежно.

Также используют влагостойкую фанеру, пропитав ее предварительно отработанным маслом, что облегчит монтаж. Плиты экструдированного полистирола чаще всего выбирают для обустройства теплоизолированой опалубки.

Монтаж арматуры

Железобетонную ленту выполняют с определенной последовательностью работ: сначала нарезаются прутья, потом они укладываются на фиксаторы или подкладки вдоль опалубки, связываются проволокой (это нижний слой), на них устанавливаются поперечные стержни и крепится верхний слой. После элементы скрепляются проволокой или резьбовыми шпильками.

Обычно применяют обязательно ребристые пруты диаметром 12 миллиметров, собирая из них параллелепипед или лесенку. Но лучше для первого слоя брать 12, для второго – 6 миллиметров, для поперечного крепления – 10. Каркас поперечный можно приварить в центре и по краям, а весь объем прутьев связывать.

Каркас обязательно должен быть утоплен в бетонном растворе на несколько сантиметров, отступ от краев составляет 5 сантиметров. Вязальная проволока может быть минимального диаметра, так как ее толщина не влияет на прочность несущих внешних или внутренних конструкций, но ощутимо увеличивает время и средства на выполнение работ.

Вязальная проволока может быть минимального диаметра, так как ее толщина не влияет на прочность несущих внешних или внутренних конструкций, но ощутимо увеличивает время и средства на выполнение работ.

Когда готовы оба слоя сетки, они укладываются, по краям и в центре свариваются между собой, создавая каркас с квадратным или прямоугольным сечением. Этот этап работ лучше выполнять в опалубке, чтобы потом не пришлось транспортировать деталь, большой вес которой ощутим.

В процессе сбора деталей в единую сетку сварка не используется – достаточно выполнить нахлест в 20-30 сантиметров между частями. Вся конструкция должна быть ровно расположена внутри опалубки, для измерений применяют строительный уровень.

Если арматура укладывается в полистиролбетонные или другие блоки, то предварительно делают штроборезом канавки, их очищают от пыли, смачивают, заливают мягко замешанным бетонным раствором либо клеем. Потом укладывают металлические рифленые прутья диаметром 8 миллиметров в штробы, убирают излишки клеящего состава, продолжают процесс строительства.

Как необходимо залить бетон

Для заливки монолитного каркаса используют бетонный раствор, придерживаясь рецепта: 5 частей гравия, 3 части песка, 1 часть цемента, полное смешивание сухих компонентов, постепенное добавление воды до получения густого раствора.

Этап выполняют за один заход, заранее приготовив нужный объем смеси. В процессе заполнения опалубки обязательно нужно удалять пустоты вибратором или штыкованием, проверять уровнем горизонтальность, устраняя перепады. Потом нужно аккуратно спланировать поверхность и покрыть полиэтиленовой пленкой.

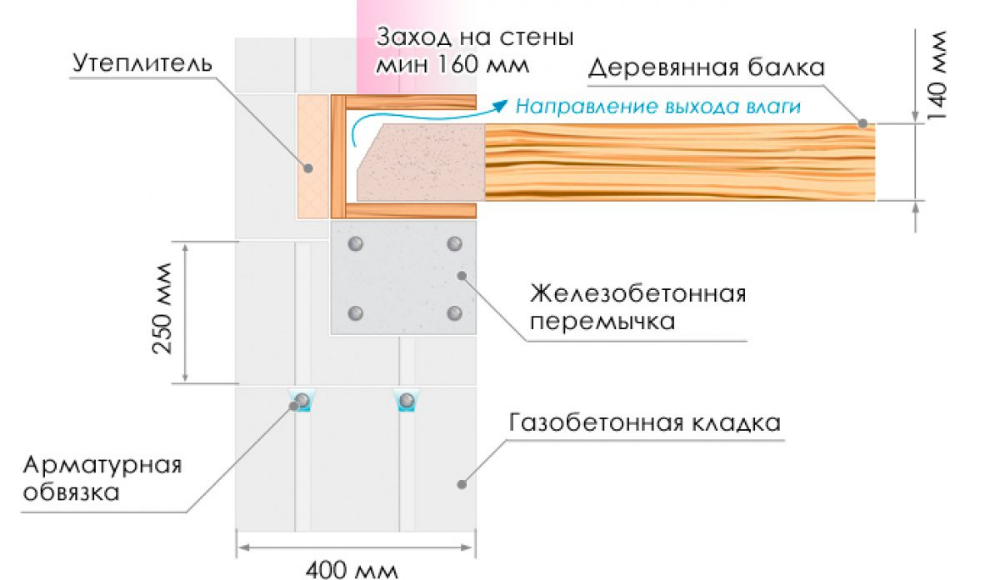

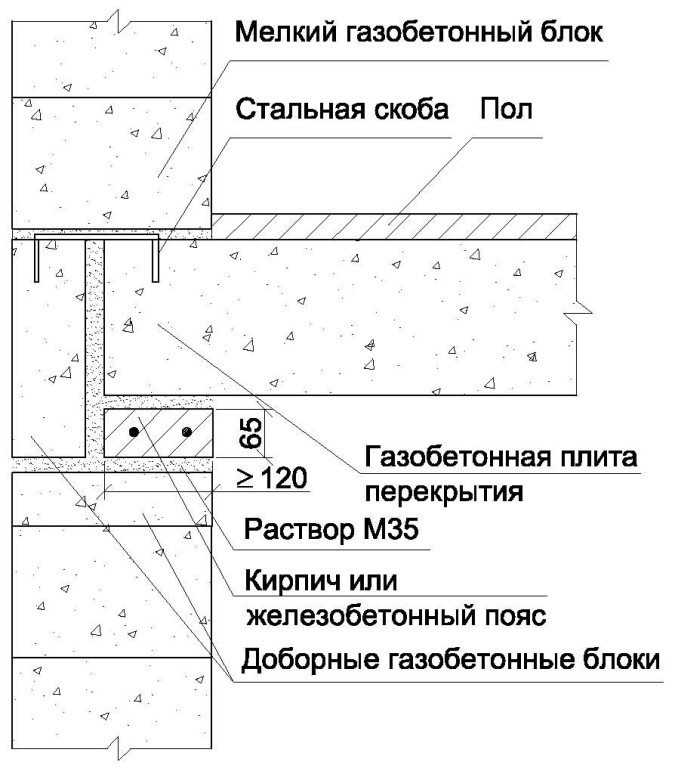

В процессе застывания обязательно периодически увлажнять путем разбрызгивания. Застывает бетон в течение 3-5 дней, на него уже можно будет укладывать плиты, заходя на 12 сантиметров на стены для надежности. Когда слой полностью застынет, можно демонтировать опалубку (но не ломать) гвоздодером или ломом.

Утепление армопояса

Контур усиления выступает проводником тепла, поэтому без правильного утепления будут появляться мостики холода, значительно ухудшающие теплоизоляционные характеристики. До начала проведения отделочных работ в оставшиеся после демонтажа опалубки выемки укладывают утеплитель.

До начала проведения отделочных работ в оставшиеся после демонтажа опалубки выемки укладывают утеплитель.

Обычно утепление создают на высоту пояса по всему фасаду. В двухэтажных строениях, если пояс есть между первым и вторым этажами, в том числе после второго этажа под мауэрлат, по фасаду создают два утепляющих пояса.

Чаще всего используют пенопласт толщиной 8 сантиметров марки ПСБ-С 25, высоту утеплительного контура рассчитывают так: 15 сантиметров + высота арматурного пояса + 15 сантиметров, крепя утеплитель ниже и выше линий контура на указанное расстояние.

Чтобы сделать слой теплоизоляции долговечным, в верхней части обустраивают отлив с капельником, который будет отводить талую и дождевую воду от упрочняющего контура. Размещается отлив с уклоном от стены, выполняется из листовой оцинкованной стали и покрытием из полиэстера. Крепят путем пропила над поясом утепления, заводят верхний край, потом герметизируют и закрепляют с шагом от 30 сантиметров.

Заключение

Правильно выполненный армопояс является обязательным элементом любого здания, обеспечив его длительный срок эксплуатации за счет повышения прочностных характеристик всей конструкции. Верно просчитанные параметры помогут создать соответствующий конкретным параметрам и нормам, условиям эксплуатации контур усиления, оптимизировав расходы и трудозатраты. При условии тщательного изучения всех нюансов работы вполне возможно выполнить самостоятельно.

Верно просчитанные параметры помогут создать соответствующий конкретным параметрам и нормам, условиям эксплуатации контур усиления, оптимизировав расходы и трудозатраты. При условии тщательного изучения всех нюансов работы вполне возможно выполнить самостоятельно.

из чего делают, устройство и виды

Дата: 24 сентября 2018

Просмотров: 5827

Содержание

- Устройство армопояса

- Виды армопоясов

- Из чего делают армопояс

Большая высотность зданий, тяжелые плиты перекрытия, сложная стропильная система — все это создает большое давление на стены. От неравномерной нагрузки они могут лопнуть или деформироваться, что сделает строение непригодным для эксплуатации. Чтобы повысить прочность конструкции, делают железобетонный армопояс. Он необходим для равномерного распределения давления на стены. В противном случае конструкция может деформироваться или разрушиться.

Для того чтобы дом, построенный собственными силами, был прочным и служил без проблем долгие годы, необходимо обеспечить жесткость конструкции и качественную связку стен

Устройство армопояса

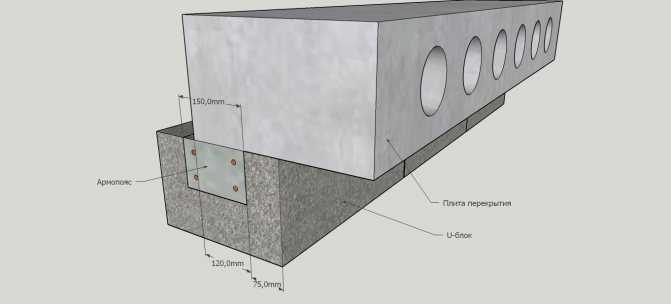

Тяжелые плиты перекрытия нельзя укладывать непосредственно на стены. Это связано с тем, что в местах их крепления создается точечная нагрузка, во много раз превышающая допустимую. Получается, что материалы не рассчитаны на такое давление. Поэтому они проминаются и разрушаются. Поэтому сначала на стене делают армирующий пояс, для которого точечная нагрузка не является критичной. Железобетонную ленту заливают под все перекрытия, которые планируются: после фундамента, 1-го и 2-го этажа, перед возведением крыши.

Это связано с тем, что в местах их крепления создается точечная нагрузка, во много раз превышающая допустимую. Получается, что материалы не рассчитаны на такое давление. Поэтому они проминаются и разрушаются. Поэтому сначала на стене делают армирующий пояс, для которого точечная нагрузка не является критичной. Железобетонную ленту заливают под все перекрытия, которые планируются: после фундамента, 1-го и 2-го этажа, перед возведением крыши.

Сначала на верхней части стен изготавливается опалубка для армопояса. Оптимальная толщина — 30 см. Ширина должна быть равна размеру стены. Как правило, для опалубки используют доски толщиной 2 см. Их крепят примерно за 5 см до верха стены. Чтобы опалубка не разъехалась под давлением бетона, её дополнительно скрепляют поперечинами через каждые 90–100 см. Можно их устанавливать и чаще. Это сделает деревянную конструкцию более прочной.

Когда опалубка готова, в ней собирают арматурный каркас. Оптимально применять прутья диаметром 12 мм. Они обладают достаточной прочностью. Из арматуры собирают лесенку или параллелепипед. Места пересечения скрепляют с помощью проволоки или сварки. Каркас должен быть полностью утоплен в бетоне, оптимальный отступ от краев — 5 см.

Они обладают достаточной прочностью. Из арматуры собирают лесенку или параллелепипед. Места пересечения скрепляют с помощью проволоки или сварки. Каркас должен быть полностью утоплен в бетоне, оптимальный отступ от краев — 5 см.

Монолитный армированный пояс равномерно распределяет давление по всему периметру стены и обеспечивает ровную поверхность для последующего перекрытия

Когда арматурный каркас готов, начинают заливать армопояс под плиты перекрытия. Эта операция должна быть выполнена за 1 прием, чтобы получилась непрерывная лента. Только в этом случае армопояс сможет качественно выполнять свои функции. Заливают его смесью цемента, песка и щебня. По мере заполнения опалубки нужно удалять пустоты методом штыкования.

Внимание! Если для крепления стропильной системы или перекрытый понадобятся шпильки, анкеры или арматура, их необходимо будет установить до заливки.

Через 3—5 дней бетон застынет. На готовый армопояс можно будет укладывать плиты перекрытия. Для надежности установки они должны заходить как минимум на 12 см на стены.

Для надежности установки они должны заходить как минимум на 12 см на стены.

Когда лента будет готова, нужно будет её утеплить, чтобы предотвратить проникновение холода через более тонкий железобетон. Часто используют пенопласт или другие специальные материалы.

Виды армопоясов

В зависимости от того, где используется железобетонная конструкция, её особенностей, выполняемых функций, выделяют следующие виды армопоясов:

- ростверк;

- цокольный;

- межэтажный;

- разгрузочный.

По периметру стены строится опалубка, в которую монтируется металлическая арматура

Ростверки используют в качестве опоры, на которой будет стоять фундамент. Такой армопояс делают в специальной траншее. Глубина выбирается в зависимости от характеристик будущей постройки (веса, количества этажей и пр.).

Высота железобетонной ленты составляет 30—50 см. Если грунт мягкий, неустойчивый, то этот параметр увеличивается до 60—80 см, а в некоторых случаях — до 100 см.

Ширина составляет 70—120 см. Для армирования используются прутья диаметром 12—14 мм. Армопояс кладут на подготовленную песчано-гравийную подушку. Вместо нее можно использовать и кирпич. Из-за большого объема заливку часто проводят в 2 этапа. Однако лучше, чтобы армопояс был изготовлен за 1 раз, не прерывался и был единым целым по всему периметру.

Цокольный пояс устанавливают под все несущие стены. Это уравняет нагрузку на фундамент. Высота в этом случае должна составлять от 20 до 40 см в зависимости от ожидаемой нагрузки. Цокольный армопояс под плиты перекрытия по ширине должен быть равен толщине стен. Армируется железобетонная лента арматурой (12 мм). Цокольный пояс необходимо проложить гидроизоляцией, чтобы избежать проникновения сырости внутрь строения.

Межэтажные ленты делают после каждого этажа. Пояса укрепляют стены, препятствуют разрушению материалов, делают конструкцию более жесткой и не позволяют ей разъезжаться, деформироваться и давать трещины. Также они равномерно распределяют нагрузку от плит перекрытия в местах их установки. Как правило, их изготавливают с помощью деревянной опалубки, как описано выше.

Как правило, их изготавливают с помощью деревянной опалубки, как описано выше.

Разгрузочный пояс подводят под крышу. В этом случае конструкция значительно упрощает возведение стропильной системы. Такой пояс необходим для того, чтобы закрепить мауэрлат на стене, выровнять стены по горизонтали, а также равномерно распределить вес крыши по всему периметру, избегая точечной нагрузки.

Из чего делают армопояс

Как правило, укрепляющие ленты делают из железобетона, заливая его в опалубку. В этом случае готовят смесь из цемента, песка, щебня и воды. Консистенция должна быть умеренно густой, чтобы не вытекать из деревянных ограждений. Также возможно добавление клеевых составов для укрепления конечного материала и всей конструкции.

Однако в некоторых случаях встречаются кирпичные армопояса. Они хорошо укрепляют конструкцию.

Их используют в тех случаях, когда вся постройка возводится из кирпича. Между рядами закладывают специальную сетку с толщиной прутьев не менее 0,5 см. Для такого пояса не нужна опалубка, так как арматуру кладут непосредственно на ряды кирпича.

Армопояса необходимы при возведении различных зданий и построек. Они позволяют перераспределить нагрузку и избежать деформации стен. При этом существуют различные виды, каждый из которых выполняет свои функции и имеет некоторые особенности возведения. Однако изготавливаются все армопояса по единому принципу.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Что делать с доминирующими стыками в полах

Редкий случай, когда все правильные действия могут усугубить проблему.

15 апреля 2015 г.

Joe Nasvik

Ширина доминирующих суставов может достигать трех четвертей дюйма. Они являются результатом других суставов, которые не активируются или не трескаются.

В лучшем из миров в бетонных полах вообще не было бы ни стыков, ни трещин, они бы не сжимались и не скручивались — оставались бы плоскими. Технологии двигают нас в этом направлении благодаря разработке компенсирующих усадку бетонов, добавок, уменьшающих усадку, высокодозированных включений синтетических макроволокон или стальных волокон в бетон и разработки самих смесей.

Большинство современных полов имеют компенсационные швы (ранее называемые контрольными швами), которые врезаются в них вскоре после завершения отделочных работ. Подрядчики обычно измеряют расстояние между колоннами и размечают стыки, взяв толщину плиты и разделив ее на число два или два с половиной, а затем откорректировав линии для наилучшего соответствия. Например, швы для плиты толщиной шесть дюймов будут вырезаться через каждые 12–15 футов. Но стыки для плит с высокой дозировкой волокон могут располагаться на гораздо большем расстоянии друг от друга, на линиях колонн или за их пределами. Швы обычно прорезают на глубину, равную одной четверти толщины плиты (меньше для пил с ранним входом) в расчете на то, что в нижней части реза образуется трещина, доходящая до нижней части плиты, «активируя» стык. . Если все стыки активируются и не открываются слишком сильно, ширина каждой трещины (и пропила) остается достаточно малой, чтобы обеспечить совокупную блокировку, обеспечивая средства для передачи нагрузки между одной панелью пола и следующей при проезде вилочного погрузчика. Но что, если некоторые управляющие суставы не активируются? Трещины на других стыках становятся преобладающими и расширяются, так что агрегатного сцепления больше не существует.

Подрядчики обычно измеряют расстояние между колоннами и размечают стыки, взяв толщину плиты и разделив ее на число два или два с половиной, а затем откорректировав линии для наилучшего соответствия. Например, швы для плиты толщиной шесть дюймов будут вырезаться через каждые 12–15 футов. Но стыки для плит с высокой дозировкой волокон могут располагаться на гораздо большем расстоянии друг от друга, на линиях колонн или за их пределами. Швы обычно прорезают на глубину, равную одной четверти толщины плиты (меньше для пил с ранним входом) в расчете на то, что в нижней части реза образуется трещина, доходящая до нижней части плиты, «активируя» стык. . Если все стыки активируются и не открываются слишком сильно, ширина каждой трещины (и пропила) остается достаточно малой, чтобы обеспечить совокупную блокировку, обеспечивая средства для передачи нагрузки между одной панелью пола и следующей при проезде вилочного погрузчика. Но что, если некоторые управляющие суставы не активируются? Трещины на других стыках становятся преобладающими и расширяются, так что агрегатного сцепления больше не существует. В некоторых случаях ширина стыка может стать большой, в результате чего вилочные погрузчики подпрыгивают при проезде, что приводит к износу краев стыка и повреждению вилочного погрузчика. Это также может вызвать проблемы с плиточным полом, когда он уложен сверху.

В некоторых случаях ширина стыка может стать большой, в результате чего вилочные погрузчики подпрыгивают при проезде, что приводит к износу краев стыка и повреждению вилочного погрузчика. Это также может вызвать проблемы с плиточным полом, когда он уложен сверху.

10 профессиональных советов по созданию компенсационных швов в бетоне

Загрузите эту инфографику от Ким Башам, доктора философии PE FACI, о проектировании компенсационных швов в бетонной плите. Следуйте этим рекомендациям по планировке, интервалам, глубине и времени резки компенсационных швов на бетонной плите.

Почему суставы не активируются?

Обычно проблемы с бетоном возникают из-за плохих вещей, но доминирующие швы и швы, которые не работают, часто являются результатом строительства полов, которые представляют собой лучшее, что может предложить технология. Вот некоторые примеры.

Пароизоляторы

В настоящее время большинство полов имеют пароизоляторы, размещаемые непосредственно под бетоном, и для этого есть много веских причин — с течением времени они становятся все более стандартными. Но они также являются одной из причин, по которой суставы не активируются. Когда бетон ложится непосредственно на земляное полотно, коэффициент трения между бетоном и основанием выше, что приводит к большему напряжению в стыках и вызывает их активацию. Но замедлители парообразования также являются гигантскими «скользящими листами», облегчающими усадку больших плит по направлению к их центру, не активируя все контрольные соединения. В этом случае часто доминирующими становятся строительные швы, окружающие плиту, ширина которых может достигать трех четвертей дюйма.

Но они также являются одной из причин, по которой суставы не активируются. Когда бетон ложится непосредственно на земляное полотно, коэффициент трения между бетоном и основанием выше, что приводит к большему напряжению в стыках и вызывает их активацию. Но замедлители парообразования также являются гигантскими «скользящими листами», облегчающими усадку больших плит по направлению к их центру, не активируя все контрольные соединения. В этом случае часто доминирующими становятся строительные швы, окружающие плиту, ширина которых может достигать трех четвертей дюйма.

В настоящее время под большинство плит перекрытий требуется пароизоляция. Они препятствуют проникновению грунтовой влаги через плиту, но они также действуют как прокладочный лист, позволяя сжиматься большим площадям пола без активации швов.

Высокая дозировка волокон

Включение высоких дозировок волокон становится все более популярным, поскольку бетон приобретает более высокую прочность на изгиб после растрескивания и большую устойчивость к видимому растрескиванию. Для владельцев проблемы с уходом за полом обычно начинаются со стыков — полы с высоким содержанием волокна позволяют устранить до 70 процентов стыков в полах по сравнению со стандартными конструкциями. Они также уменьшают скручивание панелей пола, уменьшая количество раскачиваний, возникающих при прохождении вилочных погрузчиков. Но они не уменьшают линейную усадку (усадку на всю глубину по сравнению с дифференциальной усадкой, которая проявляется в виде скручивания) и активировать суставы труднее. В этом случае усадка происходит в основном на строительных швах, которые могут расширяться, особенно в сочетании с замедлителями пара.

Для владельцев проблемы с уходом за полом обычно начинаются со стыков — полы с высоким содержанием волокна позволяют устранить до 70 процентов стыков в полах по сравнению со стандартными конструкциями. Они также уменьшают скручивание панелей пола, уменьшая количество раскачиваний, возникающих при прохождении вилочных погрузчиков. Но они не уменьшают линейную усадку (усадку на всю глубину по сравнению с дифференциальной усадкой, которая проявляется в виде скручивания) и активировать суставы труднее. В этом случае усадка происходит в основном на строительных швах, которые могут расширяться, особенно в сочетании с замедлителями пара.

Скручивание

Когда половые панели имеют очень небольшое скручивание — очень желательное состояние — вертикальная нагрузка на управляющие стыки меньше, когда их пересекает интенсивное движение, и меньше усилий, прикладываемых для активации стыков.

Состав смеси

Мы разрабатываем смеси для пола, чтобы они меньше усаживались и работали лучше. В результате полы становятся прочнее и надежнее. С другой стороны, бетонные смеси с неправильным составом или с добавлением слишком большого количества воды приводят к низкой прочности на сжатие. Плиты легче трескаются, поэтому контрольные соединения также активируются легче.

В результате полы становятся прочнее и надежнее. С другой стороны, бетонные смеси с неправильным составом или с добавлением слишком большого количества воды приводят к низкой прочности на сжатие. Плиты легче трескаются, поэтому контрольные соединения также активируются легче.

Финишная обработка

В настоящее время обычной практикой является финишная обработка полов с помощью затирочных машин весом 2000 фунтов и более, что позволяет получить высокоуплотненные поверхности толщиной в одну восьмую дюйма. Они вытесняют пористые структуры и пустоты, делая их очень непроницаемыми и устойчивыми к истиранию.

Современные отделочные машины могут весить до 3000 фунтов, что позволяет отделочникам легко создавать уплотненные поверхности размером 1/8 дюйма. Этого достаточно, чтобы предотвратить утечку воды для удобства, что приводит к более прочному бетону, который может противостоять силам усадки, которые активируют деформационные швы.

Внешние и внутренние ограничения

Джерри Холланд, директор службы проектирования Structural Services Inc. (SSI), Ваксахачи, штат Техас, говорит о деталях и условиях здания, таких как расположение и изоляция колонн и других проходов в перекрытиях, стены, привязанные к плиты, стены дока — все, что ограничивает движение пола, может привести к тому, что одни соединения не будут активироваться, а другие — активироваться больше. Если в проекте указана легкая стальная арматура, то ее удлинение через контрольные соединения приводит к тому, что они не активируются так сильно, как в противном случае. Более тяжелая, чем необходимо, стальная арматура вообще не даст им активироваться, увеличивая склонность к трещинам и доминирующим стыкам.

(SSI), Ваксахачи, штат Техас, говорит о деталях и условиях здания, таких как расположение и изоляция колонн и других проходов в перекрытиях, стены, привязанные к плиты, стены дока — все, что ограничивает движение пола, может привести к тому, что одни соединения не будут активироваться, а другие — активироваться больше. Если в проекте указана легкая стальная арматура, то ее удлинение через контрольные соединения приводит к тому, что они не активируются так сильно, как в противном случае. Более тяжелая, чем необходимо, стальная арматура вообще не даст им активироваться, увеличивая склонность к трещинам и доминирующим стыкам.

Решения

Решение проблемы наличия доминирующих суставов состоит в том, чтобы сосредоточиться на суставах, которые не активируются. Джо Нойбер, президент компании Neuber Concrete, Кимбертон, штат Пенсильвания, говорит, что однажды он разработал вибрационный каток, которым они катали по регулирующим швам сразу после того, как они были распилены, чтобы активировать их. «Я думаю, что мы добились определенного успеха, — говорит он. «Но некоторые суставы, которые мы вибрировали, не активировались, поэтому нам нужно больше экспериментировать с нашей идеей».

«Я думаю, что мы добились определенного успеха, — говорит он. «Но некоторые суставы, которые мы вибрировали, не активировались, поэтому нам нужно больше экспериментировать с нашей идеей».

Если вы не являетесь подрядчиком, имеющим опыт проектирования полов, владельцам лучше всего привлечь консультантов, обладающих знаниями местных материалов и специализирующихся на проектировании полов, для уточнения таких деталей, как расположение швов и другие внутренние и внешние ограничения. Если предполагаются более широкие строительные швы, армированные кромки могут уменьшить износ кромок и обеспечить более плавный ход вилочных погрузчиков.

Если у плит нет значительного искривления по краям, то плиты перекрытия поддерживаются подстилающим слоем — при условии, что подстилающий слой установлен правильно. В этом случае управляющие суставы можно разрезать глубже, чтобы еще больше ослабить их, чтобы они с большей вероятностью активировались — совокупная блокировка становится менее проблемой. Хорошие составы смесей, включающие большое количество волокон, позволяют производить полы без значительного скручивания, так что это становится возможным вариантом.

Хорошие составы смесей, включающие большое количество волокон, позволяют производить полы без значительного скручивания, так что это становится возможным вариантом.

Величина усадки бетона может в некоторой степени регулироваться составом бетонной смеси. Некоторые подрядчики, специализирующиеся на укладке полов, имеют опыт разработки собственных смесей, Нойбер — один из них. Он всегда указывает свои собственные миксы. Он говорит, что важно укладывать хорошо подобранные смеси, оптимизируя распределение заполнителя, чтобы свести к минимуму пустоты и количество цементного теста, необходимого для бетона. «Мы думаем, что ключ к хорошей смеси — начать с включения заполнителя размером 1,5 дюйма», — говорит он. Его конструкции производят бетон с четырехдюймовой осадкой, что далеко не идеально для укладки, поэтому он включает понизители воды среднего диапазона для достижения правильной осадки укладки.

Но такие подрядчики, как Нойбер, обладающие знаниями для разработки собственных смесей, встречаются редко, поэтому лучше всего привлекать к проектам консультантов, которые могут предоставить необходимый опыт. Брайан Бердвелл, старший консультант по напольным покрытиям и дорожным покрытиям компании SSI, имеет опыт работы как в качестве крупного подрядчика по напольным покрытиям, так и в качестве консультанта. Он понимает проблемы с обеих сторон. Он говорит, что управление усадкой очень важно, и в этом подрядчикам могут помочь консультанты. «Ограничение является основной причиной того, что также возникают доминирующие суставы. Непреднамеренно они превращаются в пол», — добавляет он.

Брайан Бердвелл, старший консультант по напольным покрытиям и дорожным покрытиям компании SSI, имеет опыт работы как в качестве крупного подрядчика по напольным покрытиям, так и в качестве консультанта. Он понимает проблемы с обеих сторон. Он говорит, что управление усадкой очень важно, и в этом подрядчикам могут помочь консультанты. «Ограничение является основной причиной того, что также возникают доминирующие суставы. Непреднамеренно они превращаются в пол», — добавляет он.

Теперь индустрия лучше разбирается в разработке смесей для бетонных полов, и это считается хорошей идеей. Но более прочный и качественный бетон также может быть причиной того, что швы не работают.

Использование добавок, уменьшающих усадку (SRA), является еще одним способом контроля усадки. BASF недавно представила добавку Master Life CRA007, основанную на совершенно новой технологии. Это уменьшает усадку, вероятность растрескивания и ширину трещины. Но значительное уменьшение усадки не активирует больше швов, а помогает уменьшить движение плиты и контролировать ширину доминирующих швов.

Линейная усадка и скручивание тесно связаны — контроль усадки ведет к контролю скручивания. Но обратное неверно; плиты могут испытывать нормальный уровень усадки без заметного скручивания. Одним из способов достижения этого является введение высоких дозировок фибры в бетон. Отделка плит тяжелыми затирочными машинами для создания уплотненных поверхностных слоев толщиной примерно в одну восьмую дюйма — еще один. Уплотненный слой действует как пароизолятор, препятствующий выходу влаги из плиты, особенно когда под ним находится пароизолятор. Таким образом, бетон набирает прочность задолго до того, как плита высохнет — процесс, который может занять годы, — в результате сопротивляясь силам скручивания и усадки.

Стыки обычно разрезаются вскоре после завершения последнего процесса отделки с использованием пил с ранним входом. Расстояние между ними в два-два с половиной раза превышает толщину плиты. Плиты из синтетического или стального фибробетона с высокой дозировкой разрезаются по линиям колонн или больше.

Дэн Биддл, вице-президент по продажам корпорации FORTA, Гроув-Сити, Пенсильвания, подтверждает, что высокие дозы синтетических макроволокон в диапазоне семи с половиной фунтов на кубический ярд бетона (0,5 процента на объем), может привести к тому, что некоторые суставы не будут активироваться. Согласно ACI, подрядчики должны вырезать контрольные швы на одну треть толщины плиты, чтобы стимулировать активацию швов при более высоких дозировках волокна, таких как этот. Поскольку скручивание очень мало, любая потеря блокировки заполнителя не является большой проблемой.

Существуют разные мнения о том, как следует располагать швы в полах, независимо от состава бетона. По какой-то причине, чем ближе расположены контрольные суставы, тем меньше беспокойства о том, что суставы не активируются. Тем не менее, владельцы зданий склонны думать, что меньшее количество стыков означает более низкие затраты на техническое обслуживание в будущем, поэтому они хотят, чтобы их полы имели как можно меньше стыков (и трещин).

Куда теперь?

Если вы читаете эту статью в поисках ответов, вы заметите, что предложено мало, доминирующие суставы вызывают озабоченность, и на данный момент ответов мало. Нойбер, как председатель комитета по строительству полов ACI 302, говорит, что это будущий пункт повестки дня комитета.

Forta Corporation

Сокращения Сокращения: новые разработки для пленок на земле

Правила для проектирования сжатия суставы

Полы без контроля.

Ключевая технология HAMM

Алмазные диски Ulti-Grit для плоских пил

Как разбивать железобетон при сверлении с помощью перфораторов Diablo

Бетонные полы Wide Bay Superflat VNA

Вода в бетоне

Количество воды в бетоне определяет многие свойства свежего и затвердевшего бетона, включая удобоукладываемость, прочность на сжатие, проницаемость и водонепроницаемость, долговечность и устойчивость к атмосферным воздействиям, усадку при высыхании и потенциал для взлома.

Бетонные полы Wide Bay Superflat VNA

В конечном счете, владелец объекта должен определить, как будут устроены его бетонные плиты с определенным трафиком или F-min. Если владельцы не хотят корректирующего шлифования в определенных проходах, то лучше всего подойдет метод строительства с узкими полосами.

HAMM Technology is Key

Хотите получить максимальную отдачу от своих катков? В катках HAMM используются инновационные машинные технологии и цифровые решения, которые помогут вам конкурировать.

Как получить наилучшие результаты при испытаниях бетонного сердечника

Понимание факторов, влияющих на результаты испытаний керна, поможет вам точно определить прочность бетона на месте.

Получите консольную ступень за один шаг — консольную ступень Stepliner

Дробильные установки Wirtgen Kleemann оснащены беспроводным соединением линии

Благодаря технологии беспроводного соединения линий отпадает необходимость в сложной прокладке кабелей. Эта функция также помогает предотвратить ситуации перегрузки и повреждения.

Эта функция также помогает предотвратить ситуации перегрузки и повреждения.

Компания Concrete Construction уделяет особое внимание устойчивому развитию

Усилия продолжаются по мере того, как цементная и бетонная промышленность продвигается вперед по дорожной карте к Net-Zero.

Как правильно выбрать антенну для работы с георадаром

При оценке того, какую антенну выбрать для работы, важно учитывать наличие поверхностного покрытия и почвы, а также глубину сканирования.

Как отбивать армированный бетон при сверлении с помощью перфораторов Diablo

Производительность снижается при ударе по арматуре при сверлении. С перфораторами Rebar Demon вы можете сверлить до 7 раз дольше в армированном бетоне и оставаться эффективным!

Komatsu представляет дробилку MVT-II 600 с ребрендингом на выставке CONEXPO

Для сокращения отходов в карьере и в процессе производства цемента дробилка Komatsu MVT-II 600 использует технологию согласованной скорости (MVT) для получения меньшего количества мелких частиц в продукте и минимизации отходов .

Икона агрегатного состояния Чарли Лак получил признание во время NSSGA 2023

Представленный на съезде Национальной ассоциации камня, песка и гравия 2023 года, Чарли Лак, президент и главный исполнительный директор Luck Companies, был награжден премией Барри К. Вендта за заслуги перед мемориалом 2023 года и премией Пола ROCKPAC. Премия Меллотта-младшего за выдающиеся достижения в области политики

Убедиться, что подрядчики по бетону являются самыми безопасными в строительстве

Совместно с Советом по безопасности и управлению рисками Американское общество подрядчиков по бетонным работам, Фонд образования, исследований и разработок запустило веб-сайт для борьбы с черепно-мозговыми травмами и со смертельным исходом у бетонных подрядчиков: HarthatstoHelmets.com

Chryso и GCP представили EnviroMix SE, повышающий прочность бетона, на выставке CONEXPO 2023

Компания Saint-Gobain Construction Chemicals продемонстрирует дополнительные решения на выставке CONEXPO-CON/AGG 2023, которые могут помочь отрасли на пути к достижению нулевого уровня выбросов углерода к 2050 году. .

.

HAMM Technology is Key

Хотите получить максимальную отдачу от своих катков? В катках HAMM используются инновационные машинные технологии и цифровые решения, которые помогут вам конкурировать.

Продукты PSCS | Соединение Cosinus Slide®

Армированное соединение Cosinus Slide® включает в себя новейшие современные технологии и меняет наше представление о соединениях. Это новое решение для соединения является революционным, потому что соединение становится полом. Как будто нет соединения. Уникальная геометрия синусоидальной волны полностью исключает любое потенциальное воздействие колесного транспорта. Непрерывная передача нагрузки достигается за счет геометрии Sinus-Cosinus.

Соединение брони Cosinus Slide® имеет уникальную технологию, позволяющую

несущая способность стыка армирования должна быть такой же, как у всего бетонного пола.

Верхняя секция состоит из двух гофрированных листов толщиной 0,2 дюйма (5 мм).

прокатные стальные профили. Вместо традиционных анкерных шпилек соединение

крепится к бетону с помощью высокотехнологичной непрерывной арматуры

система, которая переплетается по всей длине сустава. Предотвращение

перелива бетона, регулируемая стальная пластина стоит между двумя

половинки сустава.

Предотвращение

перелива бетона, регулируемая стальная пластина стоит между двумя

половинки сустава.

Армированный компенсатор Cosinus Slide®

Долговременные преимущества:

- Пересечение колес вилочного погрузчика без ударов и вибрации

- Предотвращает скручивание и отслаивание

- Максимизирует окупаемость инвестиций

- Сокращает время ремонта пола и оборудования19 9 0 уровень шума на вашем объекте

- Высокий уровень комфорта для операторов погрузочно-разгрузочного оборудования

- Полная передача нагрузки от плиты плиты к плите плиты

- Подтвержденные высокие удовлетворительные результаты испытаний в экстремальных условиях

Завод-изготовитель Toyota: Сравнение традиционного прямого соединения с HC-Omega Sinus Slide® — 2011

В этом видео мы наблюдаем разницу в звуке и изделии бетонного соединения в сборочный завод Тойоты. Это видео было снято в 2011 году, а соединение HC-Omega Sinus Slide® было установлено в 2007 году.

Стальные армированные соединения Cosinus Slide® Последующие испытания на нескольких объектах после многих лет интенсивной эксплуатации

В этом видеоролике показаны последующие посещения нескольких промышленных объектов, где были установлены армированные соединения HCJ Cosinus Slide®. Дистрибьюторский центр Toyota в Бельгии после девяти лет интенсивной непрерывной работы. Логистический центр Rewe в Германии спустя 4 года. И логистический центр Essers в Бельгии. Стыки пола всех этих объектов находятся в отличном состоянии после многих лет интенсивного движения погрузочно-разгрузочных работ. Все эти клиенты написали отзывы, подтверждающие экономию и долгосрочные преимущества соединения Cosinus Slide.

Этот уникальный рассчитана, испытана и доказана несущая способность плиты перекрытия для всех видов механического погрузочно-разгрузочного оборудования на плитах.

Нагрузки передаются одновременно по полу от панель плиты к панели плиты.

- Предотвращает скручивание.

- Стандартные размеры по высоте от 90 мм или 3,75 дюйма до 400 мм или 16 дюймов.

- Сводит к минимуму обслуживание механического погрузочно-разгрузочного оборудования.

- Сокращает время ремонта полов и время простоя оборудования.

- Максимальный возврат инвестиций.

- Гофрированные волны устраняют линейный зазор, присутствующий в прямых стыки и прямые разрезы.

- Арматурный шарнир обеспечивает беспрецедентный комфорт для вилочного погрузчика. операторы.

- Обеспечивает защиту поверхности от ударов и вибрации.

- Снижает уровень шума в помещении.

- Две половины шарнира скреплены нейлоновыми болтами. которые разрушаются при усадке бетона, что позволяет осуществлять непрерывную заливку с обеих сторон шва и гибкое планирование.

- Доступны варианты из оцинкованной и нержавеющей стали.

- Изготавливается по индивидуальному заказу в соответствии с глубиной плиты.

PSCS может предоставить подробные инструкции и индивидуальное обучение на месте, чтобы помочь вам

команда разрабатывает всестороннее понимание установки соединения брони

процедуры.

Ширина составляет 70—120 см. Для армирования используются прутья диаметром 12—14 мм. Армопояс кладут на подготовленную песчано-гравийную подушку. Вместо нее можно использовать и кирпич. Из-за большого объема заливку часто проводят в 2 этапа. Однако лучше, чтобы армопояс был изготовлен за 1 раз, не прерывался и был единым целым по всему периметру.

Ширина составляет 70—120 см. Для армирования используются прутья диаметром 12—14 мм. Армопояс кладут на подготовленную песчано-гравийную подушку. Вместо нее можно использовать и кирпич. Из-за большого объема заливку часто проводят в 2 этапа. Однако лучше, чтобы армопояс был изготовлен за 1 раз, не прерывался и был единым целым по всему периметру. Их используют в тех случаях, когда вся постройка возводится из кирпича. Между рядами закладывают специальную сетку с толщиной прутьев не менее 0,5 см. Для такого пояса не нужна опалубка, так как арматуру кладут непосредственно на ряды кирпича.

Их используют в тех случаях, когда вся постройка возводится из кирпича. Между рядами закладывают специальную сетку с толщиной прутьев не менее 0,5 см. Для такого пояса не нужна опалубка, так как арматуру кладут непосредственно на ряды кирпича.