Теплопроводность газосиликата: Газосиликатные блоки, технические характеристики и свойства: плотность, вес, теплопроводность, прочность

Строительство домов из блоков Ytong

Строительство домов из блоков Ytong | Компания Загородный дом +7 (495) 532-65-00Главная

Статьи

Строительство домов из блоков Ytong

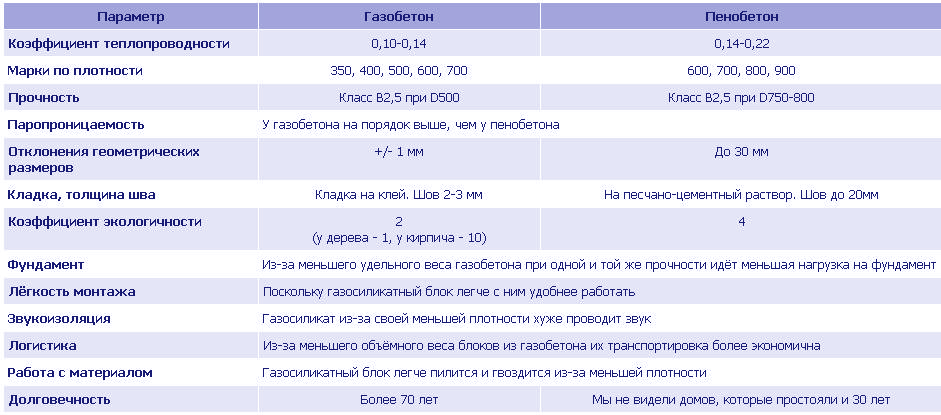

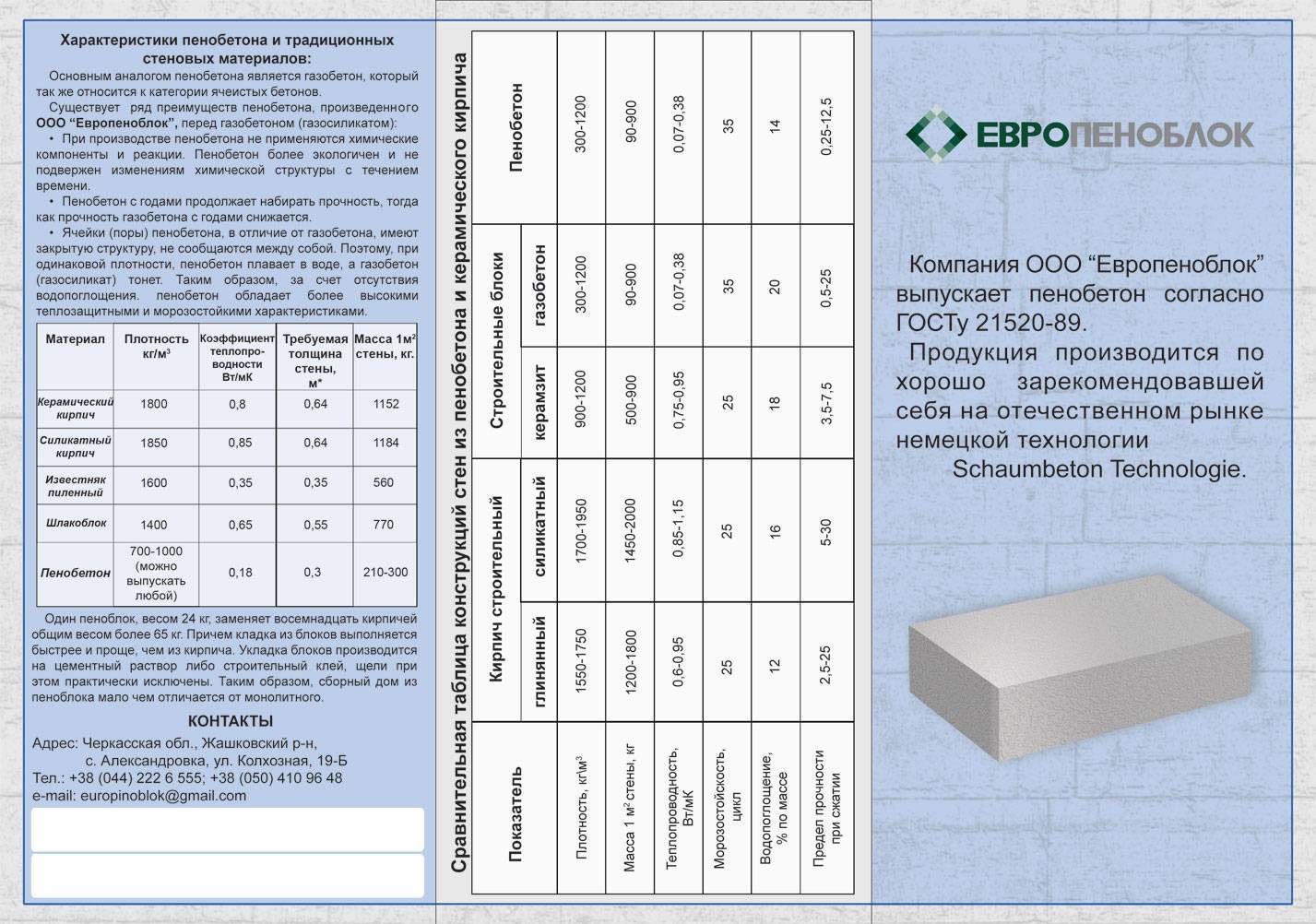

Строительство домов из пеноблоков, т. е. из газосиликатных и пенобетонных блоков в последнее время очень популярно. Есть ли разница, из каких газосиликатных блоков строить дом? Чем одни блоки лучше или хуже других? И стоит ли обращать на это внимание?

В чем разница между производителями блоков?

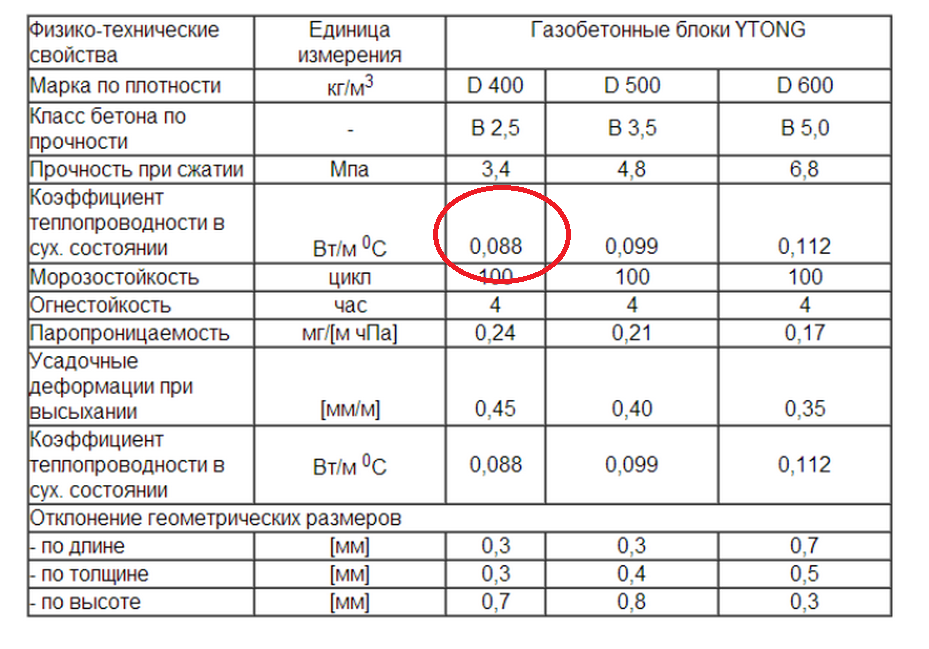

Газосиликатные блоки разных производителей различаются точностью геометрических размеров, качеством газосиликата и ценой. В России есть несколько заводов, которые производят газосиликатные блоки высокого качества. К их числу относятся заводы фирмы Ytong. Давайте обсудим, почему это важно и почему на качестве блоков не стоит экономить.

Почему вопросы качества так важны для газосиликатных блоков?

Строительство из газосиликата — это всегда компромисс между прочностью и теплом.

Как делают газосиликатные блоки? В приготовленной смеси из извести, песка, воды и газообразователя (алюминиевой пасты) в результате химической реакции образуются пузырьки газа, после чего смесь твердеет в автоклаве, и затвердевшую массу режут на блоки на специальных станках. Даже при небольших отклонениях в технологии могут получиться блоки, прочность которых существенно ниже заявленной. Их использование в строительстве может привести не только к трещинам в стенах, но и к полному разрушению здания.

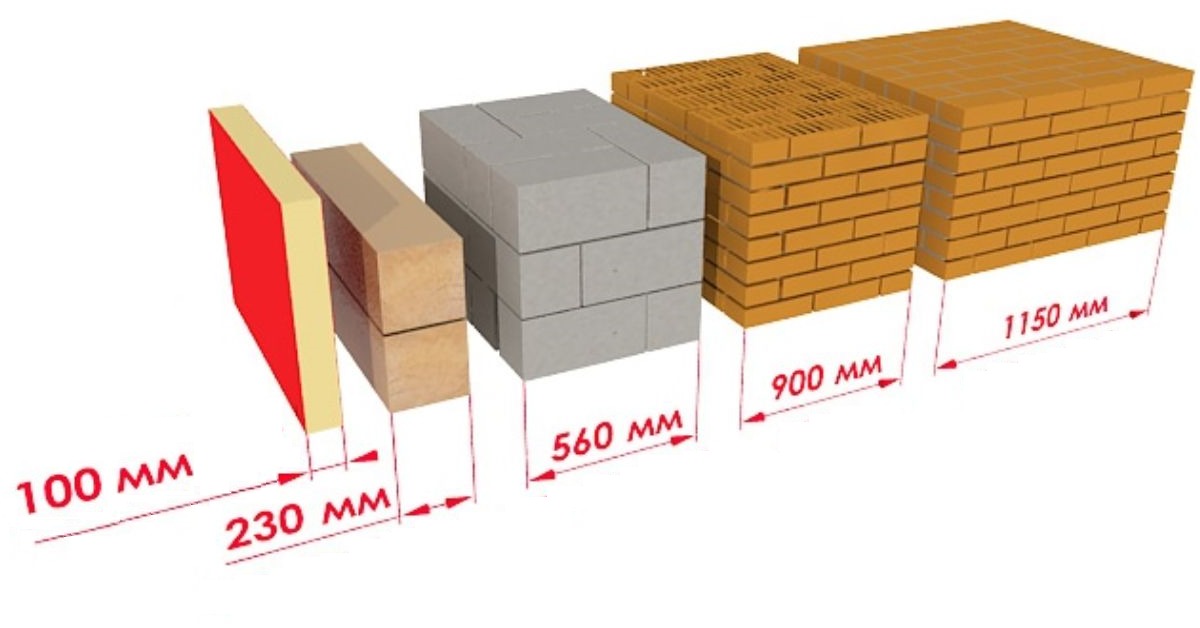

Точная геометрия блоков важна для теплосбережения. Дело в том, что теплопроводность газосиликата намного меньше теплопроводности цементного раствора. Если вести кладку на цементный раствор, то толщина кладочных швов составит около 1 см. Высокая точность геометрических размеров позволяет вести кладку на специальный клей, а не на цементный раствор, выигрывая при этом до 15–20% тепла за счет уменьшения толщины кладочных швов до 2–3 мм.

Если вести кладку на цементный раствор, то толщина кладочных швов составит около 1 см. Высокая точность геометрических размеров позволяет вести кладку на специальный клей, а не на цементный раствор, выигрывая при этом до 15–20% тепла за счет уменьшения толщины кладочных швов до 2–3 мм.

Хорошее качество блоков отражается на цене, потому что сложное и высокоточное оборудование для их производства стоит немало. Дешевые блоки в принципе не могут быть хорошего качества.

Контроль качества очень важен

Из сказанного следует, что контроль качества газосиликатных блоков на производстве чрезвычайно важен. У производителя блоков должна быть современная, реально работающая производственная лаборатория для контроля качества продукции.

Компания Ytong имеет свою хорошо оснащенную лабораторию и постоянно контролирует качество выпускаемых блоков, в первую очередь — их прочностные характеристики. Поэтому строительство домов из блоков ytong не преподносит неприятных сюрпризов.

Технологические особенности строительства домов из блоков ytong

При строительстве домов из пеноблоков приходится решать ряд проблем. В местах опирания плит перекрытий нужно устраивать монолитные пояса, чтобы равномерно распределить давление на стены. Эти пояса являются «мостиками холода», — их необходимо утеплять. Также приходится утеплять перемычки над оконными и дверными проемами. Если этого не сделать, то стены в холодное время года будут отсыревать.

Компания Ytong стремится помочь решить эти и другие проблемы, возникающие в ходе строительства, и сделать процесс строительства максимально технологичным. Ею разработаны штатные перемычки из газосиликата для оконных и дверных проемов, особая система перекрытий, не требующая устройства монолитных поясов и не образующая «мостиков холода». Их использование экономит время и трудовые затраты при строительстве домов из блоков ytong.

Всесторонняя поддержка строителей

Компания Ytong не только производит качественные блоки и комплектующие. Ее политику на рынке отличает всеобъемлющая поддержка строителей.

Строителей и потребителей держат в курсе всех новинок компании. Ytong регулярно выпускает альбомы, пособия, демонстрационные ролики, в которых старается показать все тонкости технологии строительства домов из газосиликатных блоков и их отделки. Компания занимается не только рекламой, но и заботится о том, чтобы продукция Ytong правильно использовалась и хорошо служила людям.

Стройте дома из блоков Ytong вместе с нами!

Компания «Загородный дом» имеет большой опыт строительства домов из блоков ytong. Если Вы цените качество и хотите строить дом из пеноблоков, блоки ytong — это лучший выбор. Мы будем рады, если Вы доверите строительство Вашего дома из этих блоков нам.

Про дома из газобетона

Вентиляция загородных домов и коттеджей из газобетона

Про дома из газобетона

Ошибки при строительстве дома из газобетона

Утепление дома из газобетона

Про дома из газобетона

Внешняя отделка загородных домов и коттеджей из газобетона

Про дома из газобетона

Про дома из газобетона

Строительство загородных домов из пеноблоков и газобетона

Все похожие статьиЗАКАЗАТЬ ЗВОНОК

Заполните форму, чтобы мы могли связаться с Вами!

Введите имя

Введите номер телефона

Введите электронный адрес почты

Нажимая кнопку, вы соглашаетесь на обработку персональных данных

* Обязательные поля для заполнения формы

ЗАЯВКА ОТПРАВЛЕНА!

Ваша заявка отправлена, мы обязательно свяжемся

с Вами в ближайшее время

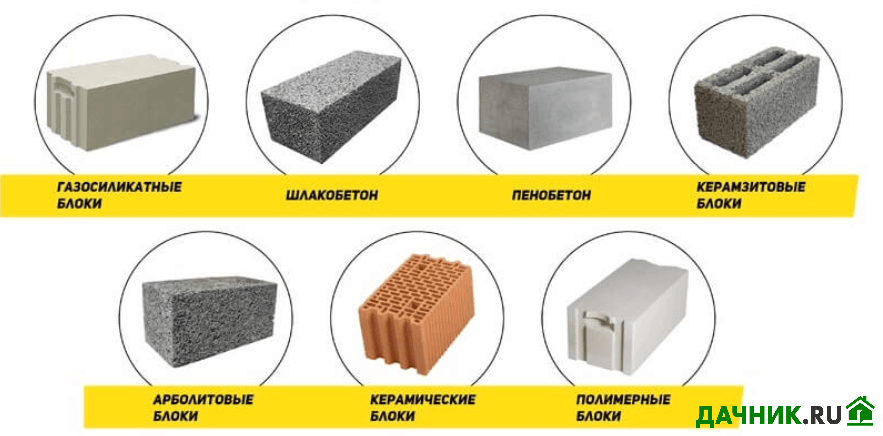

Стеновые материалы

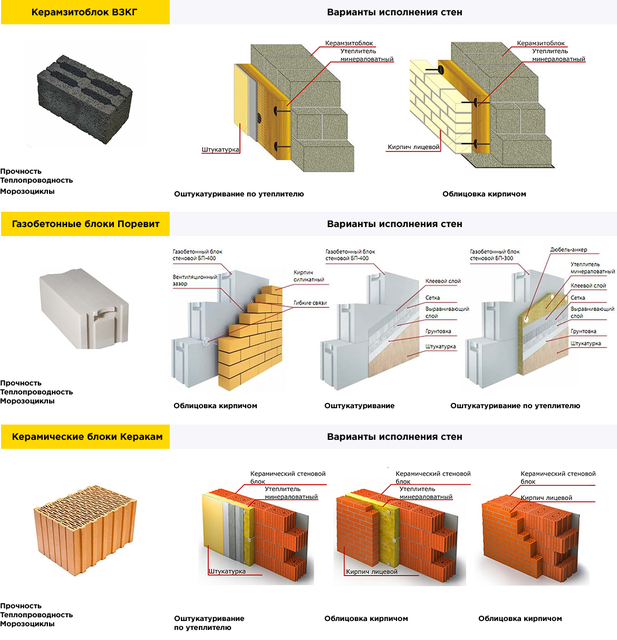

В данном разделе мы рассмотрим различные варианты стеновых материалов, а именно материал несущих стен, которые в настоящее время используются при строительстве индивидуальных жилых домов. Из многообразия, предложенного нам производителями (кирпич, газосиликатные блоки, пенобетон, газобетон, керамические блоки, «теплоблоки», брус) зачастую тяжело прийти к решению – какой стеновой материал выбрать, ведь все они имеют свои недостатки и достоинства. Мы расскажем о каждом из них, и надеемся, что поможем Вам сделать правильный выбор.

Из многообразия, предложенного нам производителями (кирпич, газосиликатные блоки, пенобетон, газобетон, керамические блоки, «теплоблоки», брус) зачастую тяжело прийти к решению – какой стеновой материал выбрать, ведь все они имеют свои недостатки и достоинства. Мы расскажем о каждом из них, и надеемся, что поможем Вам сделать правильный выбор.

СИП-панели.

Сразу хотим обратить Ваше внимание на то, что дома построенные по, так называемой, «канадской технологии» — каркасные дома из СИП-панелей (SIP — Structural Insulated Panel — строительная утепленная панель) мы не рекомендуем так как они имеют ряд недостатков при своей дешевизне и простоте монтажа.

— Первый и самый важный, на наш взгляд –это недолговечность данного материала, т.к. панели из стружки, как правило заполняются пеной, пенопластом и другими подобными материалами, в результате чего, они повержены атаки грызунов и имеют большую степень усадки пены, так, что через 10 лет наполнение панелей необходимо полностью менять.

— Второй недостаток связан с их неустойчивостью к атмосферным воздействиям. Данные дома очень популярны в США, и как результат после любого штормового ветра дом придется собирать по разным частям своего участка, а возможно и коттеджного поселка. Дома из СИП панелей нельзя оставлять в первозданном виде, т.к. стружка панелей склонна к намоканию, соответственно необходимо предусматривать дополнительные меры к изоляции и внешней отделки домов, после возведения коробки, что приводит к удорожанию, изначально заявленного «дешевого» дома.

— Третий – это горючесть стен. Чтобы добиться хорошей огнезащиты, необходимо применять хороший-дорогой (огнестойкий) наполнитель панелей, а также проводить ряд мероприятий по защите от внешнего воздействия, а это опять удорожание.

— Четвертый – экологичность. Жить в «пенопласте» – не очень приятно. Конечно большинство материалов сейчас не отвечают стандартам экологии, и СИП панели – не самый плохой материал в данном отношении, но и не самый лучший. Стандарты по экологии оставим экспертам – экологам.

Стандарты по экологии оставим экспертам – экологам.

Вышесказанное о СИП — панелях — это наше мнение, как специалистов, оно может отличаться от других, мы изложили его, чтобы обезопасить и обратить внимание на те моменты, которым стоит уделить внимание, если Вы все же склоняетесь к выбору СИП-панелей.

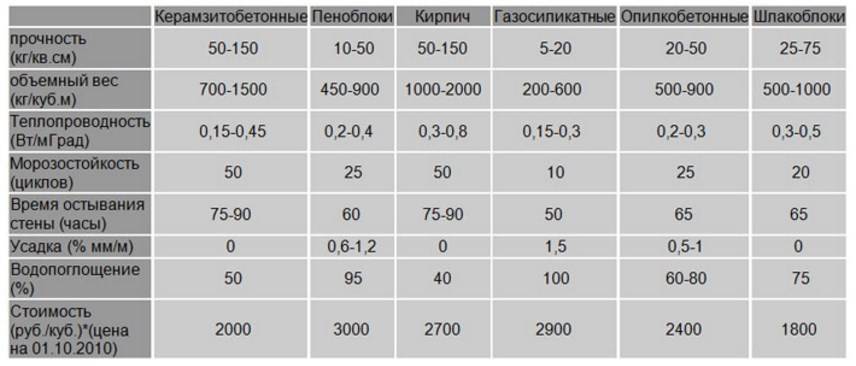

Кирпич.

Из всех строительных материалов древнее кирпича только камень и дерево. Кирпич уже давно зарекомендовал себя как надежный стеновой материал — материал для несущих конструкций. К 2015 году существует много разновидностей кирпича. Данный материал не нуждается в особом представлении, поэтому перейдем к сравнению достоинств и недостатков.

Достоинства:

- Устойчивость к атмосферным воздействиям.

- Не горюч, особенно керамический и шамотный кирпич, который используют для строительства печей.

- Биологически устойчивый материал. Не подвержен грибку, плесени, насекомым, грызунам.

- Неплохая шумоизоляция, но акцент надо сделать на пустотном кирпиче.

- Долговечность.

- Высокая прочность.

- Эстетическая выразительность. При хорошо подобранном облицовочном кирпиче, получаются очень красивые фасады домов, как комбинированные, так и только из кирпича.

- Размер. Небольшой размер кирпича дает возможность использовать его для изготовления различных архитектурных форм.

- Дом из кирпича «дышит» и поддерживает комфортную влажность.

- Кирпич экологичен.

- При аккуратной кладке, нет необходимости в дополнительной отделке наружных стен.

Недостатки:

- Малый размер кирпича. Более длительная и трудозатратная работа по кладке стен.

- «Мокрая» работа с цементом и кладкой. Отсюда ограниченные возможности по кладке стен в зимний период, необходимость подачи воды на строительную площадку и т.п. ограничения по работе с водой.

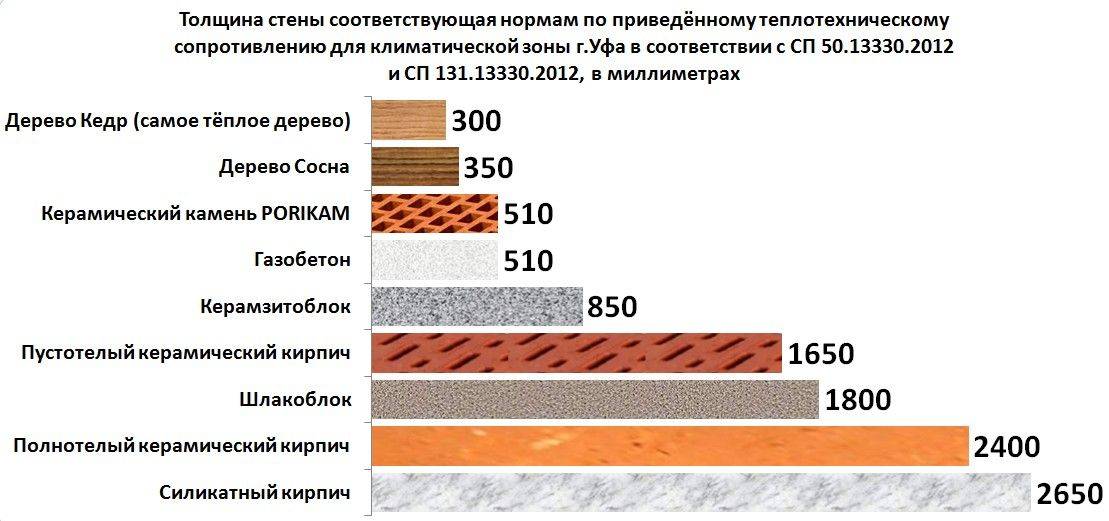

- Высокий коэффициент теплопроводности кирпича. Стена из кирпича должна иметь солидную толщину.

Опять-таки, данный недостаток не относится к теплой керамике, или к так называемому поризованному типу кирпича. Его коэффициент теплопроводности сопоставим с деревом и газобетоном.

Опять-таки, данный недостаток не относится к теплой керамике, или к так называемому поризованному типу кирпича. Его коэффициент теплопроводности сопоставим с деревом и газобетоном. - Из-за большого веса неудобно укладывать, транспортировать, подносить. Высокие затраты на погрузочно-разгрузочные работы с использованием крана, автопогрузчика.

- Дом из кирпича долго протапливается и имеет высокую температурную инерционность. Как следствие – высокие затраты на отопление.

- Требуется внутренняя отделка помещений. Стены внутри кирпичного помещения далеки от идеала.

- Длительный период усадки кирпичных сооружений. Усадка небольшая, но она есть. В основном за счет усадки самого фундамента, ведь дом не такой легкий, как, скажем, пенобетонный или каркасный.

- Высокая стоимость. Кирпич по-прежнему остается одним из самых дорогих материалов в строительстве. Стоимость кладки даже из теплой керамики (то есть при той же толщине и теплопроводности, как у пенобетона), как минимум в 2 раза выше пенобетонной.

- Относительно небольшая радиоактивность, но не столь высокая, как у тяжелых бетонов.

Газосиликатные блоки.

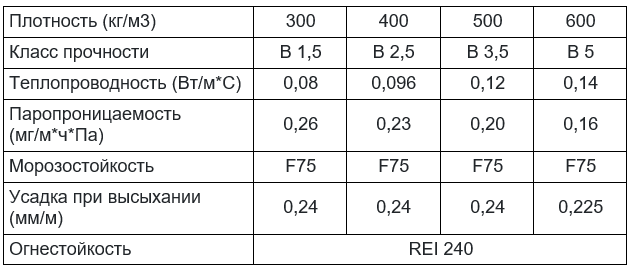

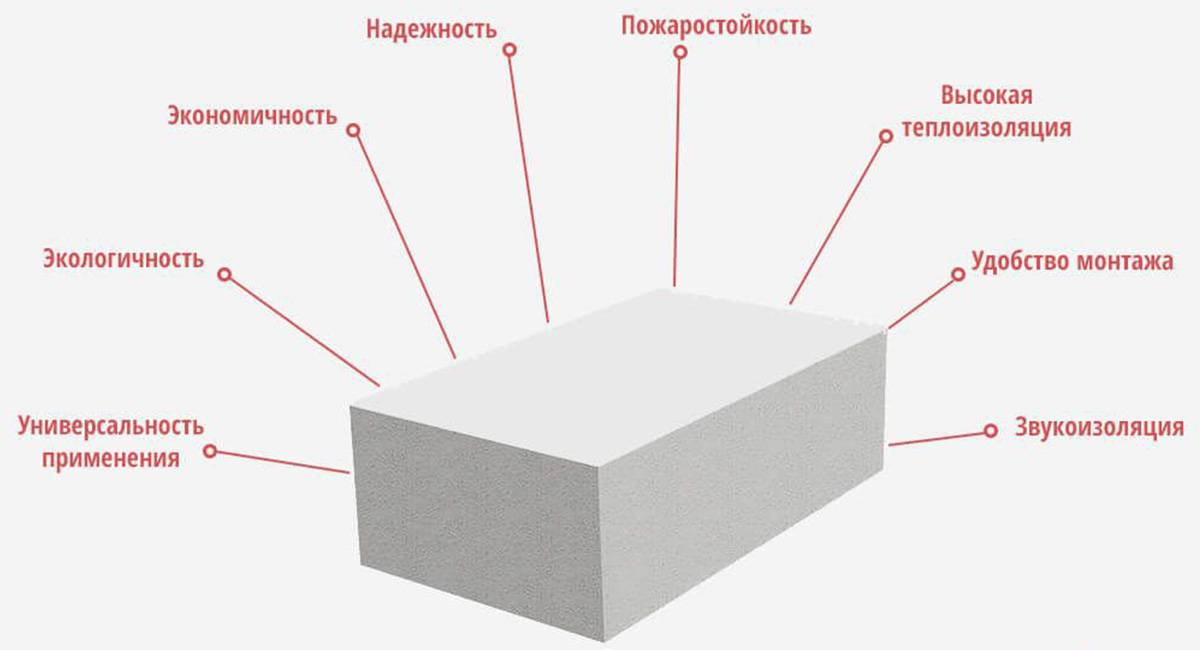

Основным конкурентом кирпича является газосиликатный блок. Блоки уже давно на рынке и неплохо зарекомендовали себя, как легкий, но в тоже время прочный (для малоэтажного строительства), в качестве несущего, материал.

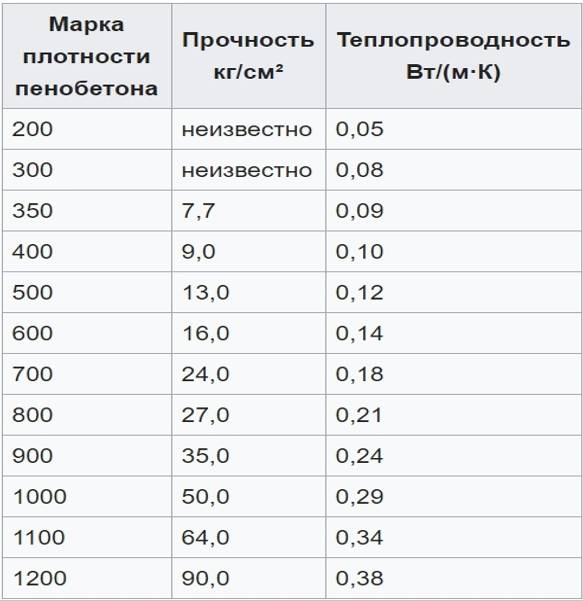

Газосиликатные блоки представляют собой смесь песка, извести, алюминиевой пудры и воды. При смешивании компонентов начинаются химические реакции с выделением газа. Это придает «сквозную» ячеистую структуру материалу. Когда материал доходит до густой консистенции его разрезают струнами и помещают в автоклавные печи. В условиях высокой влажности, высоких температур и давления блок добирает свою прочность. На выходе получаем прочный ровный блок с погрешностями в геометрии до 3 мм (см. табл.)

Современный промышленный газосиликатный блок изготавливается тремя разновидностями плотности: D-400, D-500 и D-600 кг/куб. м.

м.

Газосиликатный блок плотностью D-400 кг/куб.м достаточно хрупкий, но имеет отличные показатели теплопроводности и морозостойкости по сравнению с другими материалами, поэтому используюется в качестве теплоизоляционного материала для малоэтажного и многоэтажного строительства, которое ведется по технологии монолитного домостроения.

Газосиликатный блок плотностью D-500, D-600 кг/куб.м обладает оптимальным сочетанием характеристик, позволяющих использовать его в качестве основного строительного материала при малоэтажном строительстве (до 3-х этажей) с использованием плит в качестве перекрытий. Стеновые блоки плотностью D-500, D-600 кг/куб.м отлично подходят для возведение несущих стен как внутренних, так и внешних.

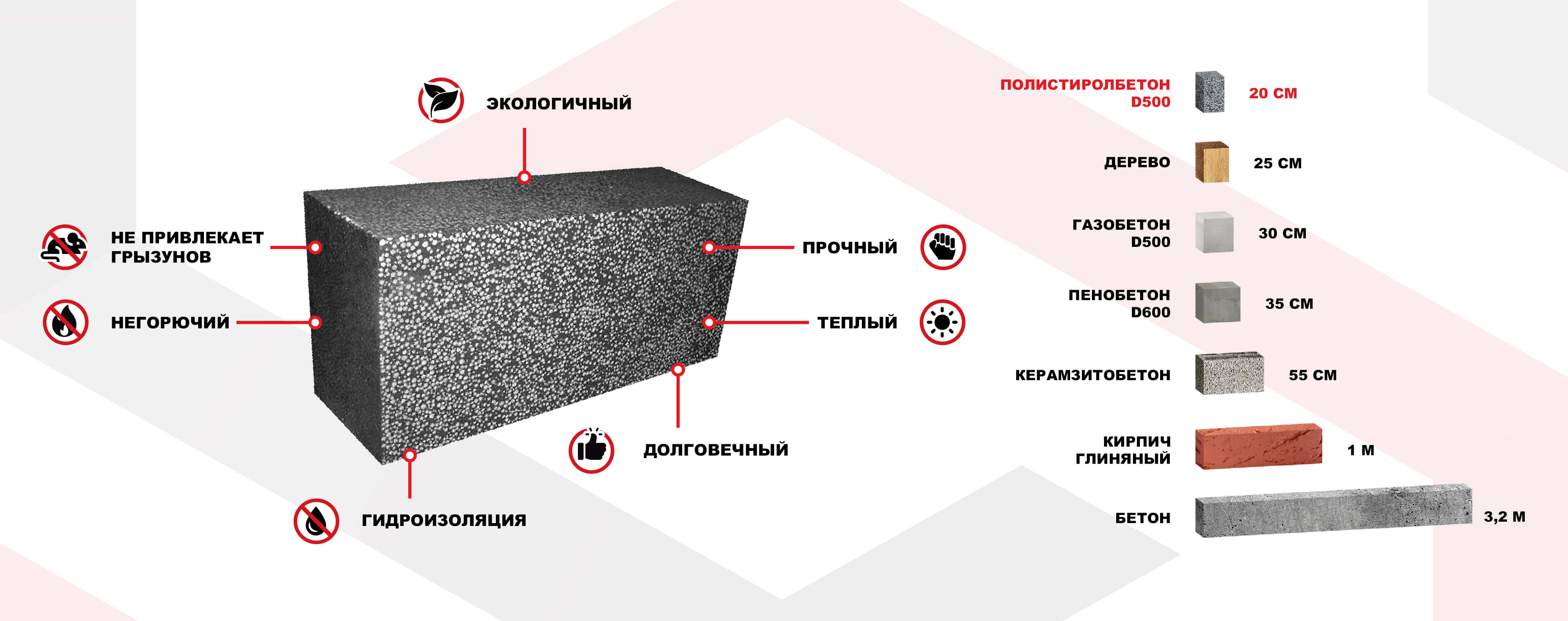

Чем ниже плотность и выше содержание газо-воздушной составляющей, тем выше морозостойкость и ниже теплопроводность, но прочность меньше.

Теперь разберем достоинства и недостатки газосиликатных блоков.

Достоинства:

- Одним из самых главных преимуществ газосиликатного бетона является его малый вес.

Материал, фактически, в 5 раз легче обычного бетона, что позволяет снизить транспортные и монтажные затраты и снизить трудоемкость работ.

Материал, фактически, в 5 раз легче обычного бетона, что позволяет снизить транспортные и монтажные затраты и снизить трудоемкость работ. - Высокая прочность. Газосиликат плотностью D500/D600 отличается высокой прочностью на сжатие, что делает возможным его использование для кладки несущих стен малоэтажных строений, стеновых заполнений любого каркасного высотного здания, а также для возведения перегородок и внутренних стен зданий.

- Теплоизоляционные свойства. Термическое сопротивление газосиликатного материала в 3 раза выше сопротивления керамического кирпича и в 8 раз выше теплоизоляционных свойств тяжелого бетона. Пористая структура газосиликатных блоков обладает отличными свойствами теплоизоляции, а находящийся в порах воздух приводит к исключительному термическому сопротивлению, что позволяет сэкономить на дополнительных затратах на теплоизоляцию зданий.

- Теплоаккумуляционные свойства. Материал способен аккумулировать тепло, т.е. накапливать его от отопления и от солнечных лучей.

Теплопроводность газосиликата стандартной толщины (375 мм) является эквивалентной 600-миллиметровой кирпичной кладке, что позволяет экономить на отоплении зимой и охлаждении летом помещений здания. При низких температурах стены из газосиликата отдают накопленное тепло во внутреннее помещение, обеспечивая постоянную и комфортную температуру во всем доме.

Теплопроводность газосиликата стандартной толщины (375 мм) является эквивалентной 600-миллиметровой кирпичной кладке, что позволяет экономить на отоплении зимой и охлаждении летом помещений здания. При низких температурах стены из газосиликата отдают накопленное тепло во внутреннее помещение, обеспечивая постоянную и комфортную температуру во всем доме. - Звукоизолирующие свойства.Пористая ячеистая структура газосиликата обеспечивает звукоизоляцию выше, чем у кирпичной кладки, в 10 раз.

- Пожаробезопасность. Газосиликат — это неорганический и негорючий материал, выдерживает воздействие огня с одной из сторон от 3-х до 7-ми часов, что практически исключает опасность распространения возгорания.

- Нетоксичность. Материал отличается экологической чистотой, при его изготовлении не используются вредные химические соединения. Используется молотый кварцевый песок, цемент, ПАВ – вспенивающий агент.

- Паропроницаемость. Газосиликатные блоки прекрасно «дышат», в результате чего их использование поможет создать комфортный микроклимат помещений, который можно сравнить разве что с микроклиматом деревянного дома.

- Идеальная геометрия «камней». Форма газосиликатных блоков облегчает монтаж и уменьшает время строительных работ.

Недостатки:

- Не самые высокие показатели прочности и морозостойкости данного материала. В этом материале трудно использовать дюбели, так как при заворачивании их пластиковый элемент раскрашивает окружающую ткань материала

- Высокое поглощение влаги. Теоретически, этот материал может быть полностью пропитан водой, значит, его следует тщательно изолировать от струйной влаги.

- Склонность к образованию грибка благодаря пористой и рыхлой структуре стройматериала, грибок же образуется только при намокании материала.

Возможность значительной усадки строительного материала, что, в свою очередь, может привести к образованию трещин.

Газобетонные блоки.

Газобетонные блоки – практически тоже самое, что и газосиликатные блоки, газобетон и газосиликат – это ячеистые блоки, имеющие пористую структуру, получаемую за счет обработки и вспучивания не гашеной извести, которое происходит при добавлении в состав алюминиевой суспензии.

Основным отличием газобетонных блоков от газосиликатных является то, что теоретически при изготовлении газобетонных блоков основой состава должен быть цемент, а газосиликата – известь. В газосиликатных блоках должно содержаться 62% кварцевого песка и 24% извести, от газобетона в котором должно присутствовать 50-60% цемента, очень велико, но «чистого» состава не бывает, и иногда характеристики этих материалов мало отличаются друг от друга.

На практике, в России при изготовлении обоих составов смешивается известь с цементом, только в разных пропорциях. Получается, что в газобетоне больше цемента, и он более прочен, в газосиликате больше извести, которая лучше изолирует звук и тепло.

По способу твердения эти составы также отличаются друг го друга: газосиликат может быть только автоклавным, а газобетон твердеет как в автоклаве, так и без него. При изготовлении газобетона и газосиликата в автоклаве они различны по прочности и теплоизоляционным свойствам по отношению к средней плотности, а также от блоков, изготовленных неавтоклавным методом.

Сравнивая продукцию, можно определить главные особенности материалов: например, газобетонный блок D500 будет прочен и морозостоек, а такой же блок из газосиликата будет более теплым и будет хорошо защищать от ненужных звуков. Также, следует отметить, что газобетон лучше подойдет, если отделка здания будет из камня или кирпича, а газосиликат для вентилируемых фасадов, так как хорошо держит крепления.

В остальном их свойства схожи, достоинства и недостатка сравнимы с газосиликатом.

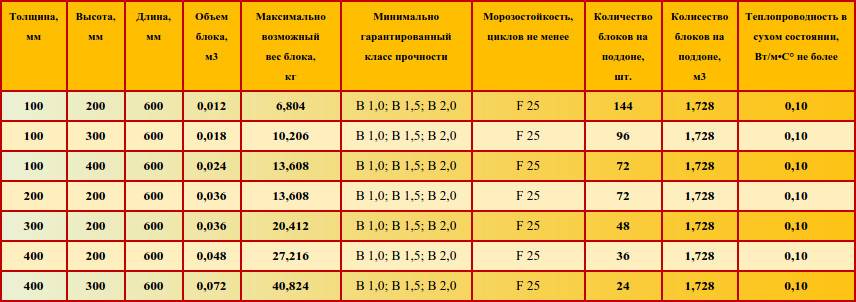

Пенобетонные блоки.

Теперь выясним, чем от газобетона и газосиликата отличается пенобетон. Пенобетонный блок представляет собой смесь песка, цемента, воды и пенообразователя. Приготовленную смесь для пеноблока разливают в готовые формы. В случае не равномерного перемешивания компонентов смеси материал может дать не равномерную усадку. Следствием этого являются высокие погрешности в геометрии пенобетонов (до 3 см). Простота изготовления пенобетонного блока дает возможность изготавливать его непосредственно на строительных площадках.

Отсюда следует вывод, что пенобетон более дешевый чем газосиликат и газобетон, но менее качественный.

Пенобетонные блоки делают разных размеров и разных форм, существуют U-образные блоки, которые используются в качестве несъемной опалубки, для изготовления перемычек, это упрощает монтаж и помогает сэкономить на готовых перемычках.

Подведем итог по блокам из ячеистого бетона. Газосиликатные и газобетонные блоки являются более качественными и, как следствие, более дорогими, чем пенобетонные блоки. Но несмотря на это, они схожи по свойствам и тепломеханическим характеристикам.

«Теплоблок».

«Теплоблок» — это комбинированный блок, состоящий из керамзитобетона и утеплителя. Это не такой популярный материал, как газосиликат, например, но уже начинает набирать обороты. Основным плюсом его является то, что блоки делают 3-х слойными (первый-основной-керамзитобетон, второй-утеплитель, третий-облицовка), что позволяет после монтажа стен не выполнять отделку фасадов, тем самым снижая затраты на строительство. Фасад получится сомнительным, с точки зрения архитектурной выразительности (см. фото), но на вкус и цвет…, поэтому есть возможность использовать блоки «под отделку». Откровенно говоря, пока трудно сказать о достоверности конкретных выводов о данном продукте, т.к. «теплоблок» не так широко распространен и не такое длительное время эксплуатируется, чтобы можно было сделать выводы, но изучив мнение владельцев домов мы все-таки собрали плюсы и минусы.

Фасад получится сомнительным, с точки зрения архитектурной выразительности (см. фото), но на вкус и цвет…, поэтому есть возможность использовать блоки «под отделку». Откровенно говоря, пока трудно сказать о достоверности конкретных выводов о данном продукте, т.к. «теплоблок» не так широко распространен и не такое длительное время эксплуатируется, чтобы можно было сделать выводы, но изучив мнение владельцев домов мы все-таки собрали плюсы и минусы.

Достоинства и недостатки.

— Дом, построенный из теплоблоков, не будет покрываться плесенью и грибком. Фасад не подвержен воздействию влаги;

— В доме будет тепло. Три слоя, среди которых есть утеплитель из пенополистирола, позволяют поддерживать приемлемую температуру внутри здания;

— Строение эксплуатируется на протяжении долгих лет без нарушения эксплуатационных характеристик. Этому способствует отличная морозостойкость. Размер опасных пор сведен к минимуму;

— Несущий керамзитовый слой «теплоблоков» имеет прочность на сжатие на уровне 400кГ/кв. см. Этот показатель в 4 раза превышает те же характеристики у газобетона и пенобетона. Результат – прочные стены, имеющие теплоизоляционный слой и декоративное влагостойкое покрытие;

см. Этот показатель в 4 раза превышает те же характеристики у газобетона и пенобетона. Результат – прочные стены, имеющие теплоизоляционный слой и декоративное влагостойкое покрытие;

— Теплопроводность «теплоблоков» сопоставима с характеристиками различных видов древесины. Сопротивление теплопередаче составляет около 4,37м кв.*С/Вт;

— Усадка здания – минимальна. Всего 9% – такова отпускная влажность этого легкого бетона. Если сравнить с газобетонным блоком (влажность до 30%), становится ясно, что здание можно быстрее ввести в эксплуатацию;

— Широкий выбор конфигурации и размеров изделий: от блоков рядовых половинчатых и угловых небольшого размера до массивных плит перекрытий;

— Сроки строительства дома из «теплоблоков» сокращаются за счет уже имеющегося фасада. Дополнительная отделка трехслойных блоков с наружной стороны не требуется;

— Облицовочный слой имеет различные цвета и фактуры. Можно построить дом с учетом вкусов и предпочтений хозяина;

— Стены из «теплоблоков» хорошо поглощают шум;

— Мало подвержен возгоранию.

Недостатки:

— Пенополистирол обладает низкой паропроницаемостью. Внутри помещения может возникнуть «парниковый эффект». Как избежать этого? Обеспечьте хорошую принудительную вентиляцию;

— Во время строительства обеспечьте плотное прилегание блоков друг к другу. При кладке часто остаются небольшие зазоры между соседними блоками. Исправить положение просто. Обработайте монтажной пеной каждый блок. Стоимость строительства будет выше, но, результат оправдает затраты;

— Некоторые застройщики жалуются, что изделия имеют неровные края или неправильную геометрию. Выбирайте проверенного производителя. В России успешно работают предприятия, производящие качественные трехслойные блоки;

— Стены требуют обязательной внутренней отделки. Существенным недостатком этот фактор назвать сложно. Возьмите себе на заметку, что понадобится некоторая сумма на отделочные материалы. Сплошная шпатлевка легко скроет неровности. А дальше – простор для вашей фантазии открыт.

Керамические блоки (porotherm).

В последнее время блоки «porotherm», стали широко применяться в строительстве, но опять же, чтобы сделать достоверные выводы о эксплуатационных характеристиках продукта данных недостаточно, поэтому приведем информацию, собранную с просторов «ру.нета» и от владельцев домов, использующие этот материал.

Крупноформатные поризованные керамические блоки являются сочетанием современных технологий и многовековых традиций в производстве кирпича. Все, что нужно для производства блоков – это глина, песок и мелкие опилки или полистирол. Все эти компоненты смешиваются, полученная масса отправляется в вакуумный пресс для придания формы будущим керамическим блокам. Затем полученные формы проходят сушилку, где приобретают заданную влажность. Завершающей стадией является печь, где при температуре в 1000 градусов они окончательно сформируются.

Достоинства:

— Отличные теплоизоляционные свойства. Возможность применения однослойной конструкции наружной стены (для блоков толщиной 380-510мм) без дополнительного утепления

— Класс прочности М100-М150

— Отличная паропроницаемость, стойкость к ультрафиолету, кислотам и щелочам

— Отличная звукоизоляция

— Экологически чистый материал

— Быстрота возведения стен (в более чем 4 раза быстрее, чем кладка из обычного кирпича)

— Не требует раствора в вертикальных швах благодаря соединению «паз-гребень». Более чем в 4 раза уменьшается расход раствора по сравнению с кладкой из обычного кирпича

Более чем в 4 раза уменьшается расход раствора по сравнению с кладкой из обычного кирпича

— Совместимость с различными видами отделочных материалов

— Уменьшение расхода отделочных растворов (штукатурки, клея) за счет получения ровной поверхности кладки.

Недостатки:

— Из-за присутствия в изделиях технологических пустот необходимо применять специальные сеточные прокладки, которые предотвращают затекание раствора в отверстия в процессе кладки;

— Структурная неоднородность блоков приводит к тому, что когда они подрезаются «в размер», технологические пустоты обнажаются, из-за чего необходимо провести ряд мероприятий, с помощью которых усиливаются подобные срезы или жесткая привязка к размерам керамоблоков всей сетки сооружения;

— Из-за высокой пустотности материала и хрупкости стенок технологических отверстий появляются проблемы, связанные с вопросами организации крепления массивных элементов интерьера к такой стене;

-Высокий процент боя при транспортировке, что довольно существенно для изделий немалых габаритов, тем более что расстояние, которое им придется преодолеть, прежде чем попасть в Башкортостан – довольно приличное;

-Увесистые блоки, что вызывает серьезные затруднения при выкладывании верхних рядов;

— Сложно найти специалистов, умеющих работать с «porotherm»;

— Высокая стоимость изделий.

— Высокая стоимость специального «тёплого раствора», который необходимо применять в этой кладке.

В теории возведения коттеджей поризованные блоки «porotherm» – прекрасный материал, а на практике часто, получается холодная хрупкая стена. Чтобы достичь заявленной производителем теплопроводности и прочности, необходимо привлекать на кладку специально обученных каменщиков и покупать дорогую смесь для приготовления кладочного раствора.

Брус.

Древесина-самый древний материал для строительства домов. Дома из бруса, как и кирпичные дома, давно зарекомендовали себя. Брус бывает разный: цилиндрованный, профилированный, клееный, комбинированный. Древесина — прекрасный экологичный, теплый материал. Несмотря на кажущуюся легкость, древесина очень прочный материал, но, как и все другие имеет свои достоинства и недостатки.

Механические свойства и теплопроводность иттербий-силикатно-муллитовых композитов

1. Бансал Н.П., Ламон Дж. Композиты с керамической матрицей: материалы, моделирование и технология. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2014. [Google Scholar]

Композиты с керамической матрицей: материалы, моделирование и технология. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2014. [Google Scholar]

2. Мор К.Л., Торторелли П.Ф., Фербер М.К., Уокер Л.Р., Кайзер Дж.Р., Мирияла Н., Брентналл В.Д., Прайс Дж.Р. реальные условия камеры сгорания. Дж. Инж. Мощность газовых турбин. 2000; 122: 212–218. дои: 10.1115/1.483197. [CrossRef] [Google Scholar]

3. Фэн Ф.Дж., Джанг Б.К., Пак Дж.Ю., Ли К.С. Влияние добавки Yb 2 SiO 5 на физико-механические свойства спеченной муллитовой керамики в качестве материала для защиты от воздействия окружающей среды. Керам. Междунар. 2016;42:15203–15208. doi: 10.1016/j.ceramint.2016.06.149. [CrossRef] [Google Scholar]

4. Спицберг И., Стейбель Дж. Термические и экологические барьерные покрытия для КМЦ SiC/SiC в авиационных двигателях. Междунар. Дж. Заявл. Керам. Технол. 2004;1:291–301. doi: 10.1111/j.1744-7402.2004.tb00181.x. [CrossRef] [Google Scholar]

5. Ричардс Б. Т., Уодли Х.Н.Г. Плазменное напыление трехслойных барьерных покрытий. Дж. Евр. Керам. соц. 2014; 34:3069–3083. doi: 10.1016/j.jeurceramsoc.2014.04.027. [CrossRef] [Google Scholar]

Т., Уодли Х.Н.Г. Плазменное напыление трехслойных барьерных покрытий. Дж. Евр. Керам. соц. 2014; 34:3069–3083. doi: 10.1016/j.jeurceramsoc.2014.04.027. [CrossRef] [Google Scholar]

6. Чен Г.Ф., Ли К.Н., Тевари С.Н. Разработка суспензии для нанесения защитного покрытия GdSiO 4 +Mullite на карбид кремния. Дж. Керам. Процесс. Рез. 2007; 8: 142–144. [Академия Google]

7. Ли К.Н., Фокс Д.С., Бансал Н.П. Покрытия из силиката редкоземельного элемента, защищающие от воздействия окружающей среды, для композитов SiC/SiC и керамики Si3N4. Дж. Евр. Керам. соц. 2005; 25:1705–1715. doi: 10.1016/j.jeurceramsoc.2004.12.013. [CrossRef] [Google Scholar]

8. Уэно С., Оджи Т., Лин Х.Т. Рецессия нитрида кремния с многослойной системой защиты от воздействия окружающей среды. Керам. Междунар. 2007; 33: 859–862. doi: 10.1016/j.ceramint.2006.01.012. [CrossRef] [Google Scholar]

9. Fan J.J., Chang Z.D., Tao C.H., Wang F.C. Поведение Si/муллит/Er 9 при высокотемпературном окислении0007 2 SiO 5 покрытия, защищающие от воздействия окружающей среды. Дж. Цветные металлы. 2015; 25:1553–1559. [Google Scholar]

Дж. Цветные металлы. 2015; 25:1553–1559. [Google Scholar]

10. Fan J.J., He S.M., Chang Z.D., He L.M., Wang F.C. Стойкость к окислению и поведение при разрушении барьерных для окружающей среды покрытий для керамики C f /SiC. Матер. Рез. иннов. 2014;18:1112–1114. doi: 10.1179/1432891714Z.000000000858. [CrossRef] [Google Scholar]

11. Liu J., Zhang L.T., Yang J., Cheng L.F., Wang Y. Изготовление SiCN-Sc 2 Si 2 O 7 покрытия на композитах C/SiC при низких температурах. Дж. Евр. Керам. соц. 2012;32:705–710. doi: 10.1016/j.jeurceramsoc.2011.09.029. [CrossRef] [Google Scholar]

12. Ричардс Б.Т., Сер С., де Франквиль Ф., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатных иттербиевых экобарьерных покрытий при циклическом термическом воздействии. Acta Mater. 2016; 103: 448–460. doi: 10.1016/j.actamat.2015.10.019. [CrossRef] [Google Scholar]

13. Wang C., Chen M., Wang H.J., Fan X.Y., Xia H.Y. Изготовление и термостойкость многослойного гамма-Y 2 Si 2 O 7 Защитное от воздействия окружающей среды покрытие на пористой керамике Si3N4. Дж. Евр. Керам. соц. 2016; 36: 689–695. doi: 10.1016/j.jeurceramsoc.2015.08.013. [CrossRef] [Google Scholar]

Дж. Евр. Керам. соц. 2016; 36: 689–695. doi: 10.1016/j.jeurceramsoc.2015.08.013. [CrossRef] [Google Scholar]

14. Liu J., Zhang L.T., Liu Q.M., Cheng L.F., Wang Y.G. Конструктивное проектирование и изготовление покрытий, барьерных для окружающей среды, для обеспечения трещиностойкости. Дж. Евр. Керам. соц. 2014;34:2005–2012. doi: 10.1016/j.jeurceramsoc.2013.12.049. [CrossRef] [Google Scholar]

15. Хан Дж., Ван Ю.Ф., Лю Р.Дж., Цао Ю.Б. Термоударные характеристики смешанных дисиликатов иттербия и моносиликатов иттербия композиционных защитных покрытий от окружающей среды. Серф. Пальто. Технол. 2018; 352:348–353. doi: 10.1016/j.surfcoat.2018.08.041. [Перекрестная ссылка] [Академия Google]

16. Ричардс Б.Т., Янг К.А., де Франквиль Ф., Сер С., Бегли М.Р., Уодли Х.Н.Г. Реакция барьерных покрытий из дисиликата иттербия-кремния на термоциклирование в водяном паре. Acta Mater. 2016; 106:1–14. doi: 10.1016/j.actamat.2015.12.053. [CrossRef] [Google Scholar]

17. Ричардс Б. Т., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатного/муллитового/кремниевого покрытия иттербия при термоциклировании в водяном паре. Варенье. Керам. соц. 2015;98:4066–4075. дои: 10.1111/jace.13792. [CrossRef] [Google Scholar]

Т., Бегли М.Р., Уодли Х.Н.Г. Механизмы разрушения моносиликатного/муллитового/кремниевого покрытия иттербия при термоциклировании в водяном паре. Варенье. Керам. соц. 2015;98:4066–4075. дои: 10.1111/jace.13792. [CrossRef] [Google Scholar]

18. Гарридо Л.Б., Альетти Э.Ф., Марторелло Л., Камеруччи М.А., Кавальери А.Л. Твердость и трещиностойкость муллит-циркониевых композитов, полученных методом шликерного литья. Матер. науч. англ. Структура. Матер. Prop. Микроструктура. Процесс. 2006; 419: 290–296. doi: 10.1016/j.msea.2006.01.035. [CrossRef] [Google Scholar]

19. Глимонд Д., Вик М.Дж., Джулиани Ф., Вандеперре Л.Дж. Высокотемпературная трещиностойкость муллита с моноклинным диоксидом циркония. Варенье. Керам. соц. 2017; 100:1570–1577. doi: 10.1111/jace.14637. [Перекрестная ссылка] [Академия Google]

20. Huang J.F., Zeng X.R., Li H.J., Xiong X.B., Huang M. Mullite-Al 2 O 3 — Защитное покрытие от окисления SiC для углерод/углеродных композитов. Углерод. 2003;41:2825–2829. [Google Scholar]

Углерод. 2003;41:2825–2829. [Google Scholar]

21. Liu H.T., Ma Q.S., Liu W.D. Механические свойства и устойчивость к окислению трехмерных композитов с муллитовой матрицей, армированных углеродным волокном, полученных золь-гель процессом. Керам. Междунар. 2014;40:7203–7212. doi: 10.1016/j.ceramint.2013.12.059. [CrossRef] [Google Scholar]

22. Мэн Б., Пэн Дж.Х. Влияние синтезированных in situ муллитовых нитевидных кристаллов на прочность на изгиб и вязкость разрушения корундомуллитовых огнеупорных материалов. Керам. Междунар. 2013;39: 1525–1531. doi: 10.1016/j.ceramint.2012.07.101. [CrossRef] [Google Scholar]

23. Lu M.H., Xiang H.M., Feng Z.H., Wang X.Y., Zhou Y.C. Механические и термические свойства Yb 2 SiO 5 : многообещающий материал для приложений T/EBC. Варенье. Керам. соц. 2016;99:1404–1411. doi: 10.1111/jace.14085. [CrossRef] [Google Scholar]

24. Stolzenburg F., Kenesei P., Almer J., Lee K.N., Johnson M.T., Faber K.T. Влияние кальциево-магниевых алюмосиликатных отложений на внутренние напряжения в Yb 2 Si 2 O 7 многослойные защитные покрытия от воздействия окружающей среды. Acta Mater. 2016; 105:189–198. doi: 10.1016/j.actamat.2015.12.016. [CrossRef] [Google Scholar]

Acta Mater. 2016; 105:189–198. doi: 10.1016/j.actamat.2015.12.016. [CrossRef] [Google Scholar]

25. Уэно С., Оджи Т., Лин Х.Т. Рецессия фазы Yb 2 Si 2 O 7 под действием высокоскоростной струи пара при высоких температурах. Коррос. науч. 2008; 50: 178–182. doi: 10.1016/j.corsci.2007.06.014. [CrossRef] [Google Scholar]

26. Zhou Y.C., Zhao C., Wang F., Sun Y.J., Zheng L.Y., Wang X.H. Теоретическое предсказание и экспериментальное исследование термических и механических свойств объемного бета-Yb 2 Си 2 О 7 . Варенье. Керам. соц. 2013;96:3891–3900. doi: 10.1111/jace.12618. [CrossRef] [Google Scholar]

27. Мураками Ю., Ямамото Х. Фазовые равновесия и свойства стекол в Al 2 O 3 -Yb 2 O 3 -SiO 9000 7 2 Система. Дж. Керам. соц. Япония. 1993; 101:1101–1106. doi: 10.2109/jcersj.101.1101. [CrossRef] [Google Scholar]

28. Ma D., Zhang Q. C. Акустическое измерение упругой константы керамических материалов. Дж. Неорг. Матер. 1989;4:362–367. [Google Scholar]

C. Акустическое измерение упругой константы керамических материалов. Дж. Неорг. Матер. 1989;4:362–367. [Google Scholar]

29. Чен Х.Л.Р., Чжан Б., Элвин М.А., Линь Ю. Ультразвуковое обнаружение отслоения и характеристика материала термобарьерных покрытий. Дж. Терм. Технология распыления. 2012;21:1184–1194. doi: 10.1007/s11666-012-9811-9. [CrossRef] [Google Scholar]

30. Клеменс П.Г. Теплопроводность неоднородных сред. Высокий темп. Высокий пресс. 1991; 23: 241–248. [Google Scholar]

31. Анстис Г.Р., Чантикул П., Лоун Б.Р., Маршалл Д.Б. Критическая оценка методов вдавливания для измерения вязкости разрушения: I, Прямые измерения трещин. Варенье. Керам. соц. 1981;64:533–538. doi: 10.1111/j.1151-2916.1981.tb10320.x. [CrossRef] [Google Scholar]

32. Лян Ю., Че Ю., Лю С., Ли Н. Руководство по практической термодинамике неорганических веществ. Издательство Северо-восточного университета; Shenyang, China: 1993. [Google Scholar]

33. Yang J., Wan C., Zhao M. , Shahid M., Pan W. Эффективное блокирование лучистой теплопроводности в La 2 Zr 2 O 7 /LaPO 4 Композиты для высокотемпературной теплоизоляции. Дж. Евр. Керам. соц. 2016;36:3809–3814. doi: 10.1016/j.jeurceramsoc.2016.03.010. [CrossRef] [Google Scholar]

, Shahid M., Pan W. Эффективное блокирование лучистой теплопроводности в La 2 Zr 2 O 7 /LaPO 4 Композиты для высокотемпературной теплоизоляции. Дж. Евр. Керам. соц. 2016;36:3809–3814. doi: 10.1016/j.jeurceramsoc.2016.03.010. [CrossRef] [Google Scholar]

34. Schlichting K.W., Padture N.P., Klemens P.G. Теплопроводность плотного и пористого оксида циркония, стабилизированного оксидом иттрия. Дж. Матер. науч. 2001; 36:3003–3010. doi: 10.1023/A:1017970924312. [CrossRef] [Google Scholar]

35. Хоу П., Басу С.Н., Сарин В.К. Структура и высокотемпературная стабильность муллитовых CVD-покрытий с градиентным составом. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 2001; 19: 467–477. doi: 10.1016/S0263-4368(01)00048-8. [Перекрестная ссылка] [Академия Google]

36. Оже М.Л., Зарин В.К. Разработка муллитовых покрытий CVD для высокотемпературных коррозионных приложений. Серф. Пальто. Технол. 1997; 94:46–52. doi: 10.1016/S0257-8972(97)00474-X. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

37. Басу С.Н., Хоу П., Сарин В.К. Формирование муллитовых покрытий на керамике на основе кремния методом химического осаждения из газовой фазы. Междунар. Дж. Преломление. Встретил. Жесткий Матер. 1998; 16: 343–352. doi: 10.1016/S0263-4368(98)00043-2. [CrossRef] [Google Scholar]

38. Хильдманн Б., Ледбеттер Х., Ким С., Шнайдер Х. Структурный контроль констант упругости муллита по сравнению с силлиманитом. Варенье. Керам. соц. 2001;84:2409–2414. doi: 10.1111/j.1151-2916.2001.tb01022.x. [CrossRef] [Google Scholar]

39. Моралес-Родригес А., Галлардо-Лопес А., Фернандес-Серрано А., Поято Р., Муньос А. Улучшение измерения твердости по Виккерсу на SWNT/Al 2 O 3 композита , консолидированного методом электроискрового плазменного спекания. Дж. Евр. Керам. соц. 2014; 34:3801–3809. doi: 10.1016/j.jeurceramsoc.2014.05.048. [CrossRef] [Google Scholar]

40. Шинозаки К., Исикура Ю., Уэмацу К., Мизутани Н., Като М. Микротвердость по Виккерсу твердого раствора в системе Cr 2 О 3 -Al 2 О 3 . Дж. Матер. науч. 1980; 15: 1314–1316. doi: 10.1007/BF00551823. [CrossRef] [Google Scholar]

Дж. Матер. науч. 1980; 15: 1314–1316. doi: 10.1007/BF00551823. [CrossRef] [Google Scholar]

41. Вонг С.П., Боллампалли Р.С. Теплопроводность, модуль упругости и коэффициент теплового расширения полимерных композитов, наполненных керамическими частицами, для электронных корпусов. Дж. Заявл. Полим. науч. 1999;74:3396–3403. doi: 10.1002/(SICI)1097-4628(19991227)74:14<3396::AID-APP13>3.0.CO;2-3. [CrossRef] [Академия Google]

42. Чанг Д.Х. Приближение Фойгт-Ройсс-Хилла (vrh) и модули упругости поликристаллического ZnO, TiO 2 (рутил) и α-Al 2 O 3 . Дж. Заявл. физ. 1968; 39: 2777–2782. doi: 10.1063/1.1656672. [CrossRef] [Google Scholar]

43. Cape J.A., Lehman G.W. Эффекты температуры и конечной длительности импульса в импульсном методе измерения температуропроводности. Дж. Заявл. физ. 1963; 34: 1909–1913. doi: 10.1063/1.1729711. [CrossRef] [Google Scholar]

44. Kingery W.D., Bowen H.K., Uhlmann D.R. Знакомство с керамикой. Уайли; Нью-Йорк, штат Нью-Йорк, США: 1976. [Google Scholar]

Уайли; Нью-Йорк, штат Нью-Йорк, США: 1976. [Google Scholar]

45. Хильдманн Б., Хартмут С. Теплопроводность монокристаллов 2/1-муллита. Варенье. Керам. соц. 2005; 88: 2879–2882. doi: 10.1111/j.1551-2916.2005.00530.x. [CrossRef] [Google Scholar]

46. Бареа Р., Бельмонте М., Осенди М.А.И., Миранзо П. Теплопроводность пластинчатых композитов Al 2 O 3 /SiC. Дж. Евр. Керам. соц. 2003; 23: 1773–1778. doi: 10.1016/S0955-2219(02)00449-1. [CrossRef] [Google Scholar]

Внедрение изоляционных кирпичей из кремнезема + Лучшая цена покупки

Производительность и применение силикатного кирпича и теплопроводности силикатного кирпича 21 июля 2022 г. Просмотров: 104 В качестве основного огнеупора коксовой печи силикатный кирпич играет жизненно важную роль в коэффициенте использования тепла коксовой печи. За счет добавления добавок оптимизируется внутренняя структура силикатного кирпича и улучшается теплопроводность. Теплопроводность изготовленного силикатного кирпича с высокой теплопроводностью увеличивается примерно на 15% по сравнению с обычным силикатным кирпичом при температуре 1100°C. Измерено и рассчитано, что при размещении кремниевого кирпича с высокой теплопроводностью в стенке печи камеры карбонизации температура пламени в камере сгорания может быть снижена примерно на 40 градусов Цельсия. Следовательно, кремниевый кирпич с высокой теплопроводностью может полностью служить цели энергосбережения и низкого уровня выбросов углерода. В результате экспериментального сравнения значение теплопроводности силикатного кирпича с высокой теплопроводностью при 1100°C составляет 1,7-2,1 Вт/м·К, а среднее значение составляет 1,9.ж/м.к. Очевидно, что высокая теплопроводность силикатного кирпича имеет высокую теплопроводность. и осознал эффект экономии энергии. Микроструктура более плотная, чем у обычного силикатного кирпича, а пористость низкая, что эффективно улучшает теплопроводность. Плотный кремнеземистый огнеупорный кирпич с высокой теплопроводностью Теплоизоляционные огнеупорные кирпичи на основе кремнезема относятся к теплоизоляционным огнеупорным изделиям, изготовленным из кремнезема в качестве основного сырья и SiO2 менее 91%.

Измерено и рассчитано, что при размещении кремниевого кирпича с высокой теплопроводностью в стенке печи камеры карбонизации температура пламени в камере сгорания может быть снижена примерно на 40 градусов Цельсия. Следовательно, кремниевый кирпич с высокой теплопроводностью может полностью служить цели энергосбережения и низкого уровня выбросов углерода. В результате экспериментального сравнения значение теплопроводности силикатного кирпича с высокой теплопроводностью при 1100°C составляет 1,7-2,1 Вт/м·К, а среднее значение составляет 1,9.ж/м.к. Очевидно, что высокая теплопроводность силикатного кирпича имеет высокую теплопроводность. и осознал эффект экономии энергии. Микроструктура более плотная, чем у обычного силикатного кирпича, а пористость низкая, что эффективно улучшает теплопроводность. Плотный кремнеземистый огнеупорный кирпич с высокой теплопроводностью Теплоизоляционные огнеупорные кирпичи на основе кремнезема относятся к теплоизоляционным огнеупорным изделиям, изготовленным из кремнезема в качестве основного сырья и SiO2 менее 91%. Он сохраняет в значительной степени. Начальная температура загрузки высокая, а при горячем процессе объем небольшой, что улучшает герметичность печи. При производстве силикатного теплоизоляционного огнеупорного кирпича в качестве сырья используется мелкодисперсный порошкообразный кремнезем. Его используют и добавляют в него часть отходов силикатного кирпича или шамотного порошка, отходы силикатной теплоизоляции, минералы и износостойкие добавки. В соответствии с определенным соотношением добавьте воду в смеситель, чтобы сделать грязь, которая изготавливается механической или ручной формой. После сушки кирпича остаточная влажность перед загрузкой в печь не превышает 0,5 %. Во избежание сильного объемного расширения, вызванного изменением и превращением поликристаллического SiO2 и образования трещин в изделии, требуется повышение температуры и меньшая скорость при выпечке. Плотный силикатный огнеупорный кирпич с высокой теплопроводностью: 1) Оксид кремния выше 94%. 2) Хорошая стойкость к кислотной эрозии.

Он сохраняет в значительной степени. Начальная температура загрузки высокая, а при горячем процессе объем небольшой, что улучшает герметичность печи. При производстве силикатного теплоизоляционного огнеупорного кирпича в качестве сырья используется мелкодисперсный порошкообразный кремнезем. Его используют и добавляют в него часть отходов силикатного кирпича или шамотного порошка, отходы силикатной теплоизоляции, минералы и износостойкие добавки. В соответствии с определенным соотношением добавьте воду в смеситель, чтобы сделать грязь, которая изготавливается механической или ручной формой. После сушки кирпича остаточная влажность перед загрузкой в печь не превышает 0,5 %. Во избежание сильного объемного расширения, вызванного изменением и превращением поликристаллического SiO2 и образования трещин в изделии, требуется повышение температуры и меньшая скорость при выпечке. Плотный силикатный огнеупорный кирпич с высокой теплопроводностью: 1) Оксид кремния выше 94%. 2) Хорошая стойкость к кислотной эрозии. 3) Высокая температура размягчения Природные кварциты (для силикатных кирпичей) и химически чистые кварцевые пески (основные ингредиенты чистых силикатных продуктов) использовались для производства силикатных изделий. Качественные кварциты имеют содержание SiO2 более 97% SiO2. По степени первичного залегания различают крупнокристаллический кварцит без раствора (в основном тектонически затвердевший) и мелкокристаллический кварцит с раствором (чисто химически затвердевший). В связи с этим уточняются дополнительные функции. Переход между этими двумя типами является устойчивым процессом. Кварциты минералогически состоят из кварца (низкой модификации), а кремнеземные шамоты в основном состоят из тридимита и кристобалита. Поэтому особое внимание следует уделить сложному полиморфизму SiO2. Для него характерно большое количество обратимых и необратимых модификационных изменений, которые в ряде случаев сопровождаются значительными объемными изменениями (табл. 1). Таким образом, общая пористость качественных кварцитов увеличивается с 1-2 процентов до примерно 14 процентов (по объему).

3) Высокая температура размягчения Природные кварциты (для силикатных кирпичей) и химически чистые кварцевые пески (основные ингредиенты чистых силикатных продуктов) использовались для производства силикатных изделий. Качественные кварциты имеют содержание SiO2 более 97% SiO2. По степени первичного залегания различают крупнокристаллический кварцит без раствора (в основном тектонически затвердевший) и мелкокристаллический кварцит с раствором (чисто химически затвердевший). В связи с этим уточняются дополнительные функции. Переход между этими двумя типами является устойчивым процессом. Кварциты минералогически состоят из кварца (низкой модификации), а кремнеземные шамоты в основном состоят из тридимита и кристобалита. Поэтому особое внимание следует уделить сложному полиморфизму SiO2. Для него характерно большое количество обратимых и необратимых модификационных изменений, которые в ряде случаев сопровождаются значительными объемными изменениями (табл. 1). Таким образом, общая пористость качественных кварцитов увеличивается с 1-2 процентов до примерно 14 процентов (по объему). Помимо условий обжига, кинетика превращения кварца всегда зависит от конкретных параметров сырья, таких как размер и распределение кристаллов кварца, а также тип, количество и распределение минеральных примесей. Последние располагаются в основном по границам кристаллов, а не по компонентам кристалла. Растворенные кварциты трансформируются быстрее, чем крупнокристаллические кварциты из-за их большой площади внутренней поверхности и мелкодисперсных примесей. со скрещенными поляризаторами кварциты, образующиеся под высоким давлением, демонстрируют изолирующее разрушение кристаллов кварца (дефекты решетки) под микроскопом тонкого среза. Кварцевая трансформация таких кварцитов лучше, чем у сопоставимых кварцитов без прослоек. Самопроизвольно метаморфизующиеся кварциты непригодны для производства кирпича, так как сильное растрескивание невозможно предотвратить даже при более точном контроле температуры.

Помимо условий обжига, кинетика превращения кварца всегда зависит от конкретных параметров сырья, таких как размер и распределение кристаллов кварца, а также тип, количество и распределение минеральных примесей. Последние располагаются в основном по границам кристаллов, а не по компонентам кристалла. Растворенные кварциты трансформируются быстрее, чем крупнокристаллические кварциты из-за их большой площади внутренней поверхности и мелкодисперсных примесей. со скрещенными поляризаторами кварциты, образующиеся под высоким давлением, демонстрируют изолирующее разрушение кристаллов кварца (дефекты решетки) под микроскопом тонкого среза. Кварцевая трансформация таких кварцитов лучше, чем у сопоставимых кварцитов без прослоек. Самопроизвольно метаморфизующиеся кварциты непригодны для производства кирпича, так как сильное растрескивание невозможно предотвратить даже при более точном контроле температуры.

Свойства силикатного кирпича Физические свойства силикатного кирпича Силикатные кирпичи имеют тепловое расширение от 12 до 15 мм/м при температурах от 800 до 1000 градусов Цельсия, но они демонстрируют отрицательное расширение при температурах выше своих пределов. При температуре ниже 500 градусов по Цельсию эти кирпичи имеют очень низкую стойкость к тепловому удару, но при температуре выше 600 или 700 градусов их стойкость к тепловому удару увеличивается, и они показывают хорошую и приемлемую ударопрочность. Поэтому топить печи, покрытые кремниевым кирпичом, нужно медленно и осторожно. Плотность силикатного кирпича составляет от 2,2 до 2,35 г на кубический сантиметр. Химические свойства силикатного кирпича Оксид кремния является кислым оксидом. Поэтому химическая стойкость силикатного кирпича к кислотным расплавам очень хорошая. Но пары и газы, содержащие щелочные соединения, вызывают коррозию этих кирпичей. Этот вид огнеупорного кирпича чрезвычайно популярен и занимает особое место в строительстве и промышленных работах. В прошлом огнеупорный кирпич с кремнеземным покрытием использовался для внутренних стен сталеплавильных печей. Благодаря своей теплопроводности и газонепроницаемости силикатный кирпич особенно подходит для облицовки внутренних стен печей по производству стекломассы на стекольных заводах, коксовых и керамических печей, воздуходувок и сводов печей.

При температуре ниже 500 градусов по Цельсию эти кирпичи имеют очень низкую стойкость к тепловому удару, но при температуре выше 600 или 700 градусов их стойкость к тепловому удару увеличивается, и они показывают хорошую и приемлемую ударопрочность. Поэтому топить печи, покрытые кремниевым кирпичом, нужно медленно и осторожно. Плотность силикатного кирпича составляет от 2,2 до 2,35 г на кубический сантиметр. Химические свойства силикатного кирпича Оксид кремния является кислым оксидом. Поэтому химическая стойкость силикатного кирпича к кислотным расплавам очень хорошая. Но пары и газы, содержащие щелочные соединения, вызывают коррозию этих кирпичей. Этот вид огнеупорного кирпича чрезвычайно популярен и занимает особое место в строительстве и промышленных работах. В прошлом огнеупорный кирпич с кремнеземным покрытием использовался для внутренних стен сталеплавильных печей. Благодаря своей теплопроводности и газонепроницаемости силикатный кирпич особенно подходит для облицовки внутренних стен печей по производству стекломассы на стекольных заводах, коксовых и керамических печей, воздуходувок и сводов печей. Используются электрические. После важных применений кремниевых кирпичей мы можем упомянуть коксовые печи, газовые печи, свод стекловаренных печей, устройство продувки горячим воздухом доменных печей и свод электродуговых печей. Силикатный огнеупорный кирпич также классифицируется как огнеупорный кирпич, который имеет множество применений в промышленности. Силикатный огнеупорный кирпич имеет разную цену в каждом городе и провинции. Чтобы купить силикатный кирпич разных видов в каждом регионе, необходимо иметь актуальную информацию об их ценах, ведь кирпич, как и любой товар, может меняться в цене каждый день. Вы можете связаться с нами, чтобы узнать последнюю цену на огнеупорный кирпич из кремнезема. Как правило, огнеупорные кирпичи или огнеупорные кирпичи изготавливаются из огнеупорного грунта, который представляет собой разновидность качественного фарфора или керамики. Температура обжига огнеупорных кирпичей составляла около 1500 градусов по Цельсию, а основой материалов, используемых при изготовлении этих кирпичей, были особые минералы и минеральная пемза для огнеупорных кирпичей.

Используются электрические. После важных применений кремниевых кирпичей мы можем упомянуть коксовые печи, газовые печи, свод стекловаренных печей, устройство продувки горячим воздухом доменных печей и свод электродуговых печей. Силикатный огнеупорный кирпич также классифицируется как огнеупорный кирпич, который имеет множество применений в промышленности. Силикатный огнеупорный кирпич имеет разную цену в каждом городе и провинции. Чтобы купить силикатный кирпич разных видов в каждом регионе, необходимо иметь актуальную информацию об их ценах, ведь кирпич, как и любой товар, может меняться в цене каждый день. Вы можете связаться с нами, чтобы узнать последнюю цену на огнеупорный кирпич из кремнезема. Как правило, огнеупорные кирпичи или огнеупорные кирпичи изготавливаются из огнеупорного грунта, который представляет собой разновидность качественного фарфора или керамики. Температура обжига огнеупорных кирпичей составляла около 1500 градусов по Цельсию, а основой материалов, используемых при изготовлении этих кирпичей, были особые минералы и минеральная пемза для огнеупорных кирпичей.

Опять-таки, данный недостаток не относится к теплой керамике, или к так называемому поризованному типу кирпича. Его коэффициент теплопроводности сопоставим с деревом и газобетоном.

Опять-таки, данный недостаток не относится к теплой керамике, или к так называемому поризованному типу кирпича. Его коэффициент теплопроводности сопоставим с деревом и газобетоном.

Материал, фактически, в 5 раз легче обычного бетона, что позволяет снизить транспортные и монтажные затраты и снизить трудоемкость работ.

Материал, фактически, в 5 раз легче обычного бетона, что позволяет снизить транспортные и монтажные затраты и снизить трудоемкость работ. Теплопроводность газосиликата стандартной толщины (375 мм) является эквивалентной 600-миллиметровой кирпичной кладке, что позволяет экономить на отоплении зимой и охлаждении летом помещений здания. При низких температурах стены из газосиликата отдают накопленное тепло во внутреннее помещение, обеспечивая постоянную и комфортную температуру во всем доме.

Теплопроводность газосиликата стандартной толщины (375 мм) является эквивалентной 600-миллиметровой кирпичной кладке, что позволяет экономить на отоплении зимой и охлаждении летом помещений здания. При низких температурах стены из газосиликата отдают накопленное тепло во внутреннее помещение, обеспечивая постоянную и комфортную температуру во всем доме.