Теплопроводность блоки газосиликатные: Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- По назначению

- По условиям твердения

- По виду вяжущих компонентов

- По виду кремнеземистых компонентов

- По размеру

- По форме

- По плотности

- По морозостойкости

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр. Марка D300 – D500.

- Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

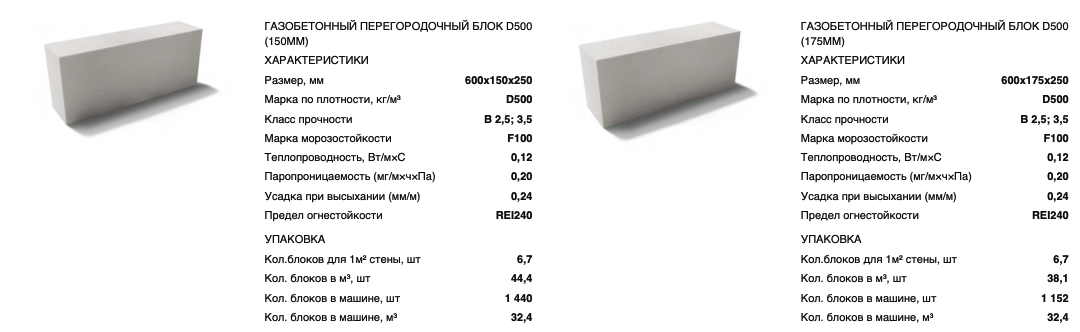

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

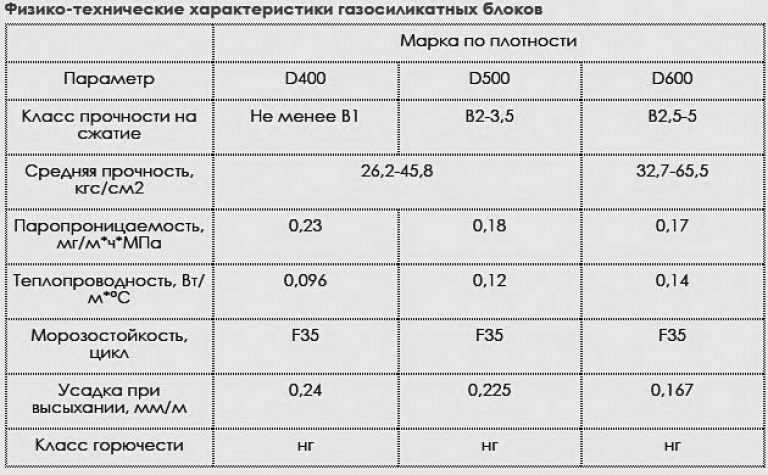

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ. - Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3).

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. - Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м.

Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. - Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. - Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

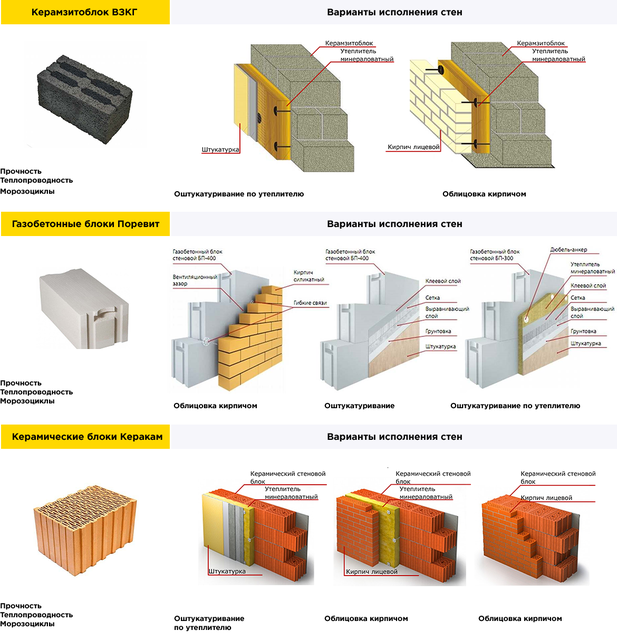

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

- D300;

- D400;

- D500;

- D600.

С морозостойкостью:

- F50;

- F100.

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

Теплопроводность газосиликатного блока — коэффициент и какую температуру выдерживает

Теплопроводность газосиликатного блока на порядок ниже аналогичного показателя для таких строительных материалов, как бетон, кирпич, дерево. Причина этого кроется в пористой структуре газосиликата. Его производят из смеси сыпучих материалов (цемент, песок и известь) и воды с добавлением газообразующей добавки. При перемешивании составных элементов масса начинает активно пениться из-за химической реакции с большим выделением водорода. В зависимости от технологии изготовления полученные блоки сохнут в специальных печах или на открытом воздухе.

Теплопроводность газосиликатных блоков: таблица

Коэффициент теплопроводности газосиликатных блоков зависит от их плотности. Наиболее распространены 5 марок материала.

Марка газосиликатного блока | Показатель теплопроводности Вт/(м*°С) | |

Влажность 0% | Влажность 4% | |

D300 | 0. | 0.088 |

D400 | 0.094 | 0.117 |

D500 | 0.12 | 0.141 |

D600 | 0.14 | 0.16 |

D700 | 0.165 | 0.192 |

Коэффициент проводимости тепла газосиликата зависит от 4 показателей:

- Размеры блока: более толстый кирпич имеет более высокие теплоизоляционные свойства;

- Влажность: при впитывании влаги материал утрачивает часть теплоудерживающих свойств. Использование газосиликата в помещениях с высокой влажностью допускается только при устройстве гидроизоляции;

- Структура блока: чем больше воздушных полостей имеет материал, тем выше его показатель теплоудержания;

- Плотность бетона: материалы с высокой плотностью имеют низкие показатели теплосохранения.

Теплопроводимость газосиликата ниже аналогичного показателя кирпича до 5-8 раз при гораздо меньшей плотности и весе материала из расчета кг/м3. Это позволяет существенно экономить на утеплителе и толщине стен.

Какую температуру выдерживает газосиликатный блок

Газобетон плотностью более 500-600 кг/м3 рассчитаны на выдерживание от 35 до 75 циклов замерзания и оттаивания. Использование при производстве материала современных присадок позволило ряду производителей увеличить этот параметр до 100 циклов.

Пожароустойчивость материала высокая. Он не подвержен горению, при воздействии температуры более 400°С увеличивает свои прочностные показатели. Огнестойкость газосиликата в плитах перекрытия и несущих конструкция при воздействии открытого огня соответствует стандартам ГОСТа и составляет от 60 минут без видимых изменений.

Сфера применения газосиликата

Газобетонные блоки применяются со следующими целями:

- возведение малоэтажных строений, исключая кладку фундамента;

- теплоизоляция построек;

- изоляция коробов дымоходов и печей.

Конструктивное применение материала зависит от плотности и коэффициента удерживания тепла:

- из D600 и D700 возводят несущие стены, включая многоэтажные строения. Это материал повышенной прочности, но с меньшими показателями по удержанию тепла;

- D500 применяют для возведения жилых строений высотой не более двух этажей. Плотность 500кг/куб.м соответствует аналогичному показателю деревянного бруса. Теплопроводность газосиликатного блока D500 находится в диапазоне 0.12-0.14 Вт/(м*°С). Для сохранения внутри помещения максимального количества тепла укладывается слой утеплителя (например, минвата). Затраты на возведение стен и укладку утеплителя в случае применения газосиликата в разы ниже, чем при использовании кирпича;

- D300 и D400 характеризуются минимальными прочностными показателями из-за повышенной пористости. Последний показатель приводит к максимальному удержанию тепла. Поэтому газосиликат данных марок применяется для теплоизоляции стен и инженерных конструкций.

Дата: 16.12.2020

Последние статьи

Что лучше керамоблок или кирпич

После то, как на российском рынке появился новый пустотелый стройматериал, который производится по ГОСТ 530-2012, перед строительством дома приходится выбирать,..

Подробнее

Что лучше бетон или тротуарная плитка

Асфальт редко выбирается для придомовых участков, камень дорогой, чаще всего приходится решать, что лучше: бетон или тротуарная плитка. Выбор сложный, материалы..

Подробнее

Что лучше газосиликат или керамические блоки

При желании обзавестись недорогим, практичным собственным домом приходится искать ответ на вопрос, что лучше, газосиликат или керамический блок. Оба материала п..

Подробнее

Как хранить газосиликатные блоки

При покупке на распродаже или аукционе осенью важно точно знать, как хранить газосиликатные блоки зимой на улице. Этот материал быстро накапливает влагу и медле..

Подробнее

Китай Огнеупорный абразивный литье Производитель, Огнеупорный материал, Поставщик огнеупорного кирпича

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Xhhw Xhhw-2 Электромонтажные материалы теплостойкой изоляции для электрических проводов

Свяжитесь сейчас

Экологичный теплоизоляционный материал высокого качества

Свяжитесь сейчас

Декоративный новый изоляционный ПЭТ-панель для отделки зданий

Свяжитесь сейчас

Новое поступление теплоизоляционных материалов для строительства

Свяжитесь сейчас

KTV Изоляционный материал Акустическая панель из полиэфирного волокна

Свяжитесь сейчас

Звукоизоляционный материал доски серого цвета акустического полиэфирного волокна

Свяжитесь сейчас

Материалы долгого времени с крышкой аэрогеля 3мм кирпича циновки стеклоткани тугоплавкой

Свяжитесь сейчас

теплоизоляция одеяла 3мм/5мм 6мм 10мм/панели Хуатао материальная

Свяжитесь сейчас

изоляция жары термальных материалов долгого времени 3мм/5мм 6мм 10мм термальная

Свяжитесь сейчас

Сырье из пенополистирола EPS для изготовления изоляционной плиты EPS

Свяжитесь сейчас

Пенополистирол EPS Изоляционные плиты Спрей Пенополистироловые изоляционные материалы

Свяжитесь прямо сейчас

Топ-10 терморезистивных материалов и газов

Термическое сопротивление является обратной величиной теплопроводности и определяет изоляционные свойства материалов. Его можно описать как способность материала сопротивляться потоку тепла через него. Для газообразных веществ термическое сопротивление в основном является фактором неэффективной теплопередачи и низкой теплопроводности. Термическое сопротивление в твердом теле является функцией толщины материала в сочетании с низкой проводимостью и может быть представлено значением R. Значения R чрезвычайно полезны при строительстве зданий или домов для определения количества и типа изоляции, необходимой для ограничения потерь тепла. Значения, приведенные в этой статье, представляют собой теплопроводность газа или твердого тела, измеренную в ваттах в минуту на градус Кельвина, Вт/м•К. Из-за того, что тепловое сопротивление противоположно теплопроводности, эти значения заметно малы.

Его можно описать как способность материала сопротивляться потоку тепла через него. Для газообразных веществ термическое сопротивление в основном является фактором неэффективной теплопередачи и низкой теплопроводности. Термическое сопротивление в твердом теле является функцией толщины материала в сочетании с низкой проводимостью и может быть представлено значением R. Значения R чрезвычайно полезны при строительстве зданий или домов для определения количества и типа изоляции, необходимой для ограничения потерь тепла. Значения, приведенные в этой статье, представляют собой теплопроводность газа или твердого тела, измеренную в ваттах в минуту на градус Кельвина, Вт/м•К. Из-за того, что тепловое сопротивление противоположно теплопроводности, эти значения заметно малы.

1. Углекислый газ CO

2 : 0,015 Вт/м·K Углекислый газ представляет собой бесцветный, не имеющий запаха, нетоксичный газ, образованный ковалентными двойными связями, возникающими между атомом углерода и двумя атомами кислорода. Эта молекула является основным компонентом углеродного цикла, который обеспечивает рост растений и способствует фотосинтезу. Углекислый газ является наиболее распространенным парниковым газом в атмосфере, и его уровень продолжает расти в геометрической прогрессии из-за увеличения сжигания ископаемого топлива. Парниковые газы — это молекулы, которые поглощают инфракрасное излучение и способствуют повышению температуры поверхности земли. Уровни CO2 в атмосфере сегодня выше, чем когда-либо в истории Земли. В 2017 году уровни достигли 405 ppm (частей на миллион) и, как ожидается, достигнут 900 частей на миллион к концу 21 века. Из-за чрезвычайно сильного потепления, которое CO2 оказывает на окружающую среду, одной из самых важных целей в области изменения климата для стран по всему миру является существенное снижение выбросов углекислого газа в течение следующего десятилетия. Если уровни будут продолжать расти такими тревожными темпами, последствия будут разрушительными для миллионов видов и экосистем, которые могут нанести им непоправимый ущерб.

Эта молекула является основным компонентом углеродного цикла, который обеспечивает рост растений и способствует фотосинтезу. Углекислый газ является наиболее распространенным парниковым газом в атмосфере, и его уровень продолжает расти в геометрической прогрессии из-за увеличения сжигания ископаемого топлива. Парниковые газы — это молекулы, которые поглощают инфракрасное излучение и способствуют повышению температуры поверхности земли. Уровни CO2 в атмосфере сегодня выше, чем когда-либо в истории Земли. В 2017 году уровни достигли 405 ppm (частей на миллион) и, как ожидается, достигнут 900 частей на миллион к концу 21 века. Из-за чрезвычайно сильного потепления, которое CO2 оказывает на окружающую среду, одной из самых важных целей в области изменения климата для стран по всему миру является существенное снижение выбросов углекислого газа в течение следующего десятилетия. Если уровни будут продолжать расти такими тревожными темпами, последствия будут разрушительными для миллионов видов и экосистем, которые могут нанести им непоправимый ущерб.

2. Этилен C

2 H 4 : 0,017 Вт/м•KАзот является наиболее распространенным газом в атмосфере, составляющим 78% состава воздуха. Азот представляет собой бесцветный газ без запаха, который часто используется в пищевой промышленности и для сохранения скоропортящихся продуктов, часто в виде жидкого азота. Это также очень важный элемент для роста растений и других биологических процессов. Когда азот фиксируется, он связывается с водородом с образованием аммиака (Nh4). Это форма азота, которая может усваиваться растениями. Фиксация азота может быть выполнена синтетически путем предварительного формирования процесса Габера или естественным образом с помощью азотфиксирующих бактерий, которые присутствуют в почве. Каждый год только процесс Габера производит 150 миллионов тонн аммиака, который можно использовать для стимулирования роста сельскохозяйственных культур и экосистем.

3. Кислород O

2 : 0,024 Вт/м•K Кислород является вторым по распространенности газом в атмосфере, на долю которого приходится 21% состава воздуха. Кислород имеет решающее значение для животных, которые используют его для преформы клеточного дыхания (дыхания). Это один из самых универсальных газов, который может образовать связь практически с любым другим элементом. Чистый кислород используется в дыхательных емкостях для подводного плавания, а также в медицинских целях. Производство стали является крупнейшим промышленным потребителем кислорода и используется в качестве фильтрующего агента для удаления любых нежелательных соединений из стальной смеси. Высокая теплопроводность O2 позволяет использовать его в качестве хладагента в компьютерах для снижения их внутренней температуры и предотвращения перегрева буровых установок.

Кислород имеет решающее значение для животных, которые используют его для преформы клеточного дыхания (дыхания). Это один из самых универсальных газов, который может образовать связь практически с любым другим элементом. Чистый кислород используется в дыхательных емкостях для подводного плавания, а также в медицинских целях. Производство стали является крупнейшим промышленным потребителем кислорода и используется в качестве фильтрующего агента для удаления любых нежелательных соединений из стальной смеси. Высокая теплопроводность O2 позволяет использовать его в качестве хладагента в компьютерах для снижения их внутренней температуры и предотвращения перегрева буровых установок.

4. Водяной пар H

2 O: 0,024 Вт/м•K Водяной пар представляет собой газообразную форму воды и считается наиболее важным парниковым газом, вызывающим 90% потепления на поверхности земли. Тепло, излучаемое земной поверхностью, поглощается молекулами воды, находящимися в атмосфере, прежде чем оно сможет уйти в космос. Этот процесс создает второй по величине механизм потепления после солнечного излучения. Наличие водяного пара в атмосфере и гидросфере позволило поддерживать жизнь на нашей планете, которая в противном случае не смогла бы выжить.

Этот процесс создает второй по величине механизм потепления после солнечного излучения. Наличие водяного пара в атмосфере и гидросфере позволило поддерживать жизнь на нашей планете, которая в противном случае не смогла бы выжить.

5. Воздух: 0,024 Вт/м•K

Воздух представляет собой однородную смесь газов, состоящую из 78 % азота, 21 % кислорода и 1 % других компонентов (в основном аргона и двуокиси углерода). Большинство элементов, присутствующих в воздухе, имеют чрезвычайно низкую теплопроводность, что способствует изоляционным свойствам смеси. Состав воздуха может варьироваться в зависимости от местоположения и высоты над уровнем моря. Воздух на большей высоте может содержать почти вдвое больше водяного пара, что может привести к незначительному снижению теплового сопротивления.

6. Уретановая (полиэтиленовая) пена Изоляция: 0,026 Вт/м•K

Уретановая пена является одним из изоляционных материалов с самым высоким термическим сопротивлением, что обуславливает его широкое использование в строительстве домов. Он может быть изготовлен в виде спрея или в виде плит. Уретановая изоляция может прилипать ко всем поверхностям, включая сталь, бетон или шерсть, и служит отличным барьером для пара и воздуха. Только в Квебеке ежегодно для производства уретановой изоляции используется 41 миллион тонн переработанных пластиковых бутылок. Эта чрезвычайно эффективная и устойчивая изоляция идеально подходит для защиты дома от потери тепла и энергии.

Он может быть изготовлен в виде спрея или в виде плит. Уретановая изоляция может прилипать ко всем поверхностям, включая сталь, бетон или шерсть, и служит отличным барьером для пара и воздуха. Только в Квебеке ежегодно для производства уретановой изоляции используется 41 миллион тонн переработанных пластиковых бутылок. Эта чрезвычайно эффективная и устойчивая изоляция идеально подходит для защиты дома от потери тепла и энергии.

7. Изоляция из каменной (минеральной) ваты: 0,034 Вт/м•K

Изоляция из каменной ваты состоит из базальта и переработанного шлака (побочный продукт производства стали) и обычно поставляется в виде войлока. Он образуется путем нагревания природного камня до 3000°F, пока он не расплавится до консистенции магмы. Затем магмоподобное вещество скручивается в плотные волокна и прессуется в большие куски. Минеральная вата имеет более высокое значение R, чем стекловолокно, ведущее утепление на рынке Северной Америки. Он очень экологичен, так как состоит более чем на 70% из переработанного материала. Минеральная вата является гидрофобной (влагоотталкивающей) и огнеупорной, поэтому ее можно легко использовать в качестве противопожарной защиты в домах.

Минеральная вата является гидрофобной (влагоотталкивающей) и огнеупорной, поэтому ее можно легко использовать в качестве противопожарной защиты в домах.

8. Стекловолокно: 0,042 Вт/м•K

Стекловолокно уже более 80 лет является ведущей изоляцией в Северной Америке благодаря своей доступности, простоте и эффективности. Он сделан из стеклянных волокон, сплетенных вместе, а затем спрессованных в длинные рулоны или войлок. Стекловолокно содержит 20-30% переработанных материалов, что значительно меньше, чем у его крупнейшего конкурента, минеральной ваты. Несмотря на то, что это менее устойчивый вариант изоляции, он поставляется в более широком диапазоне размеров, а также доступен с сыпучим наполнителем.

9. Пробка: 0,043 Вт/м•K

Пробка имеет чрезвычайно уникальную сотовую ячеистую структуру, которая способствует ее успеху в качестве изолятора. Каждая пробковая ячейка представляет собой 14-гранный многогранник, внутри которого имеется полость, заполненная воздухом. Клеточные мембраны создают водонепроницаемый и воздухонепроницаемый барьер, делая каждую клетку очень гибкой. Воздушные карманы, присутствующие внутри каждой ячейки, увеличивают тепловое сопротивление материала и снижают его плотность. Пробка в своей естественной форме также является очень хорошим огнезащитным средством и звуко/вибрационным барьером.

Клеточные мембраны создают водонепроницаемый и воздухонепроницаемый барьер, делая каждую клетку очень гибкой. Воздушные карманы, присутствующие внутри каждой ячейки, увеличивают тепловое сопротивление материала и снижают его плотность. Пробка в своей естественной форме также является очень хорошим огнезащитным средством и звуко/вибрационным барьером.

10. Силикат кальция Ca

2 SiO 4 : 0,046 Вт/м•KСиликат кальция представляет собой смесь атомов кальция и кремния, которые при соединении образуют мелкий белый порошок. Он часто используется в строительных материалах, таких как стекло, цемент, кирпич и черепица для крыш. Высокая термостойкость силиката кальция позволяет использовать его в качестве изоляции в трубах и проводниках для ограничения потерь тепла и энергии. Нетермическое использование силиката кальция в выпечке и пищевых ингредиентах. Он действует как антислеживающий агент, потому что очень эффективно поглощает влагу и воду.

Ссылки

Углекислый газ . (н.д.). Получено с https://www.sciencedaily.com/terms/carbon_dioxide.htm Изменение климата: углекислый газ в атмосфере: NOAA Climate.gov . (2018, 01 августа). Получено с сайта https://www.climate.gov/news-features/understanding-climate/climate-change-atmospheric-carbon-dioxide. (2017, 24 марта). В чем разница: изоляция из стекловолокна и минеральной ваты . Получено с https://www.thehousedesigners.com/blog/whats-difference-fiberglass-vs-mineral-wool-insulation/ Этилен – теплофизические свойства . (н.д.). Получено с https://www.engineeringtoolbox.com/этилен-этен-C2h5-properties-d_2104.html Imf. (н.д.). Уретан – пенополиуретан: Изоляция Majeau . Получено с https://www.isolationmf.com/en/insulation-urethan.html Джонсон, Д. (2019 г., 02 марта). 10 способов использования кислорода. Получено с https://sciencing.com/10-uses-oxygen-8634456.html. (н.д.). Получено с https://neutrium.net/heat_transfer/thermal-conductivity-of-common-materials/ Водяной пар.

(н.д.). Получено с https://www.sciencedaily.com/terms/carbon_dioxide.htm Изменение климата: углекислый газ в атмосфере: NOAA Climate.gov . (2018, 01 августа). Получено с сайта https://www.climate.gov/news-features/understanding-climate/climate-change-atmospheric-carbon-dioxide. (2017, 24 марта). В чем разница: изоляция из стекловолокна и минеральной ваты . Получено с https://www.thehousedesigners.com/blog/whats-difference-fiberglass-vs-mineral-wool-insulation/ Этилен – теплофизические свойства . (н.д.). Получено с https://www.engineeringtoolbox.com/этилен-этен-C2h5-properties-d_2104.html Imf. (н.д.). Уретан – пенополиуретан: Изоляция Majeau . Получено с https://www.isolationmf.com/en/insulation-urethan.html Джонсон, Д. (2019 г., 02 марта). 10 способов использования кислорода. Получено с https://sciencing.com/10-uses-oxygen-8634456.html. (н.д.). Получено с https://neutrium.net/heat_transfer/thermal-conductivity-of-common-materials/ Водяной пар.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. 072

072