Теплопроводность блоки газосиликатные: Газосиликатные блоки, технические характеристики и свойства: плотность, вес, теплопроводность, прочность

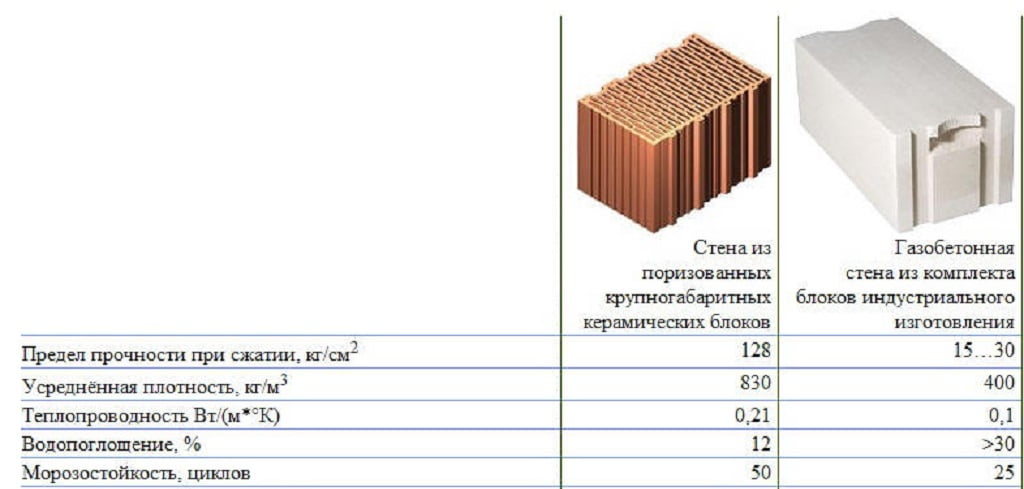

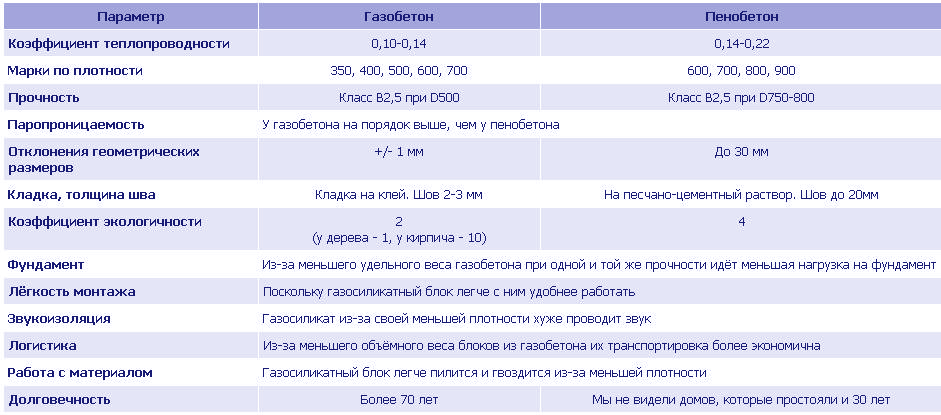

Теплая керамика или газобетон, сравнение

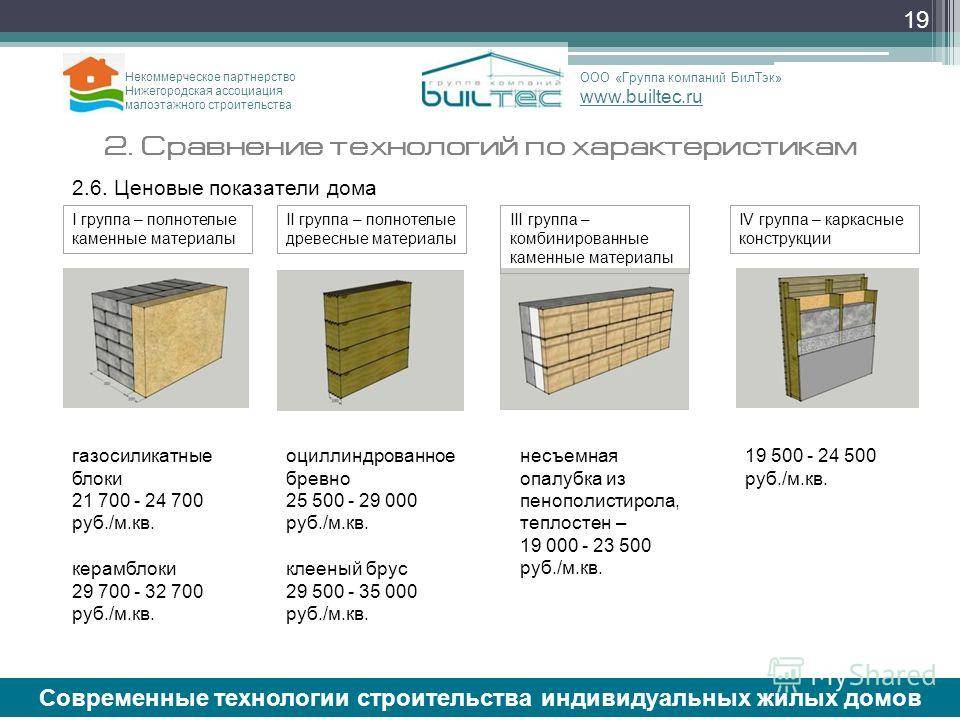

Выбор материала для строительства дома должен быть максимально осмысленным и учитывать все возможные риски. В нашей статье мы сравним два самых популярных конкурента среди стеновых материалов:

- Газоблок

- Керамоблок

Экологичность

- Керамические блоки – максимально экологичный материал благодаря простому натуральному составу: вода, глина, древесные опилки.

- Газобетон – искусственно созданный материал. Он состоит из цемента, алюминиевой пудры, извести, песка.

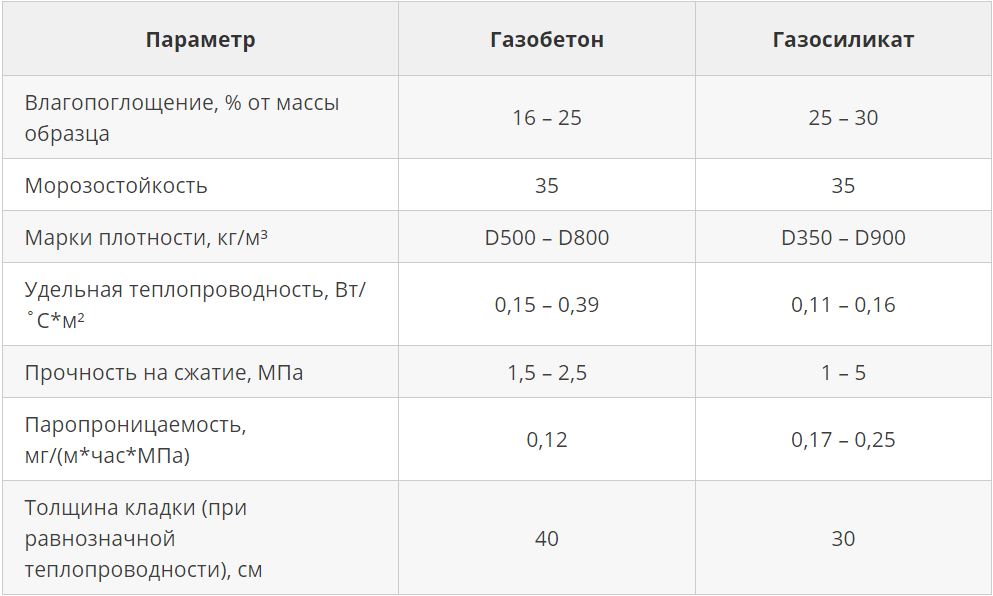

Теплопроводность

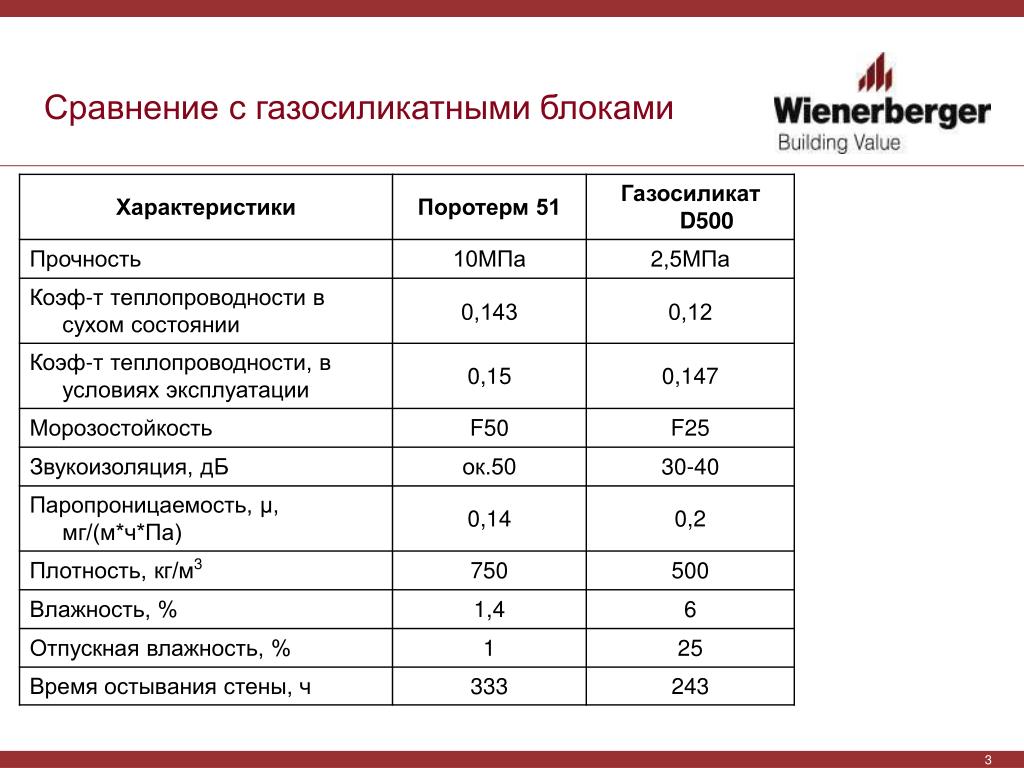

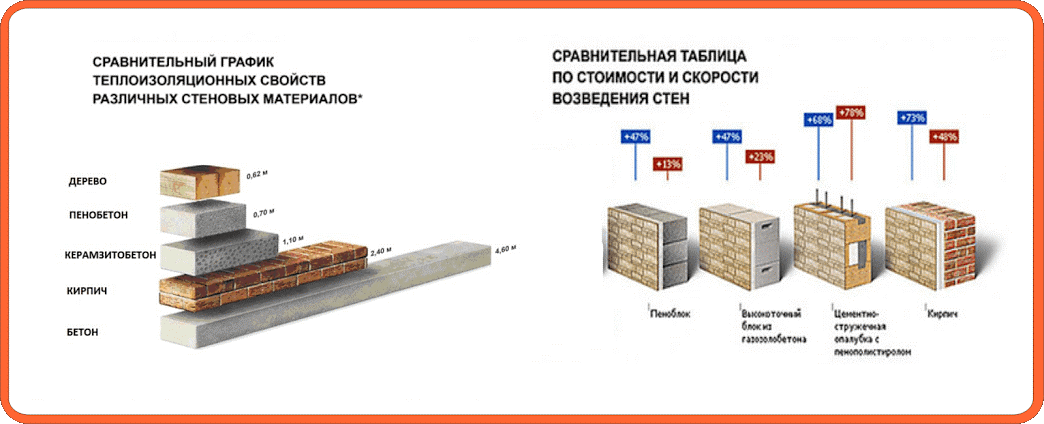

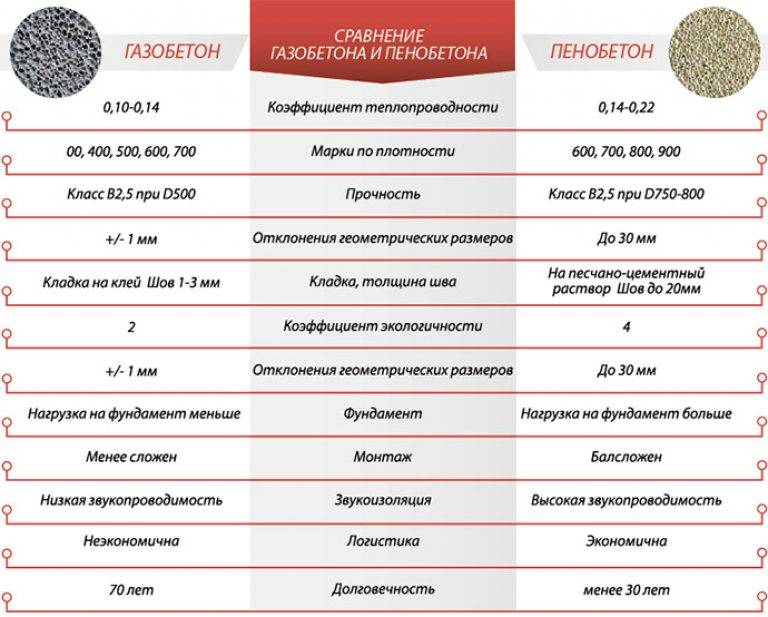

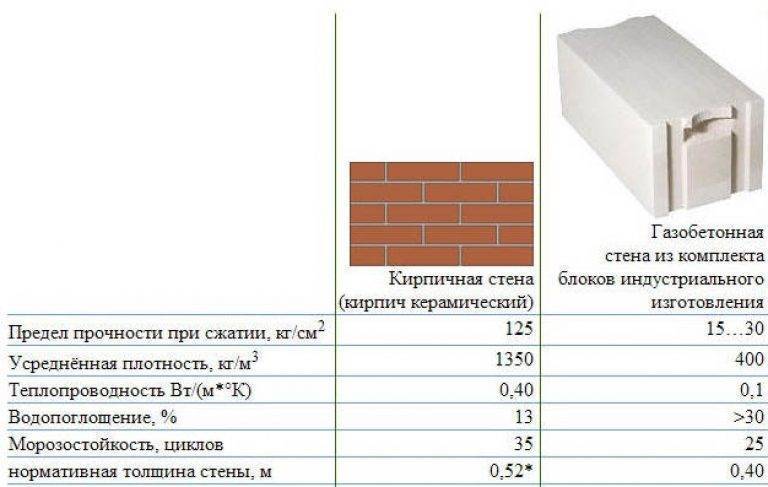

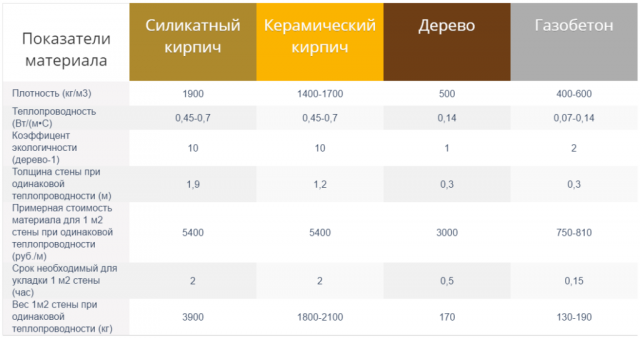

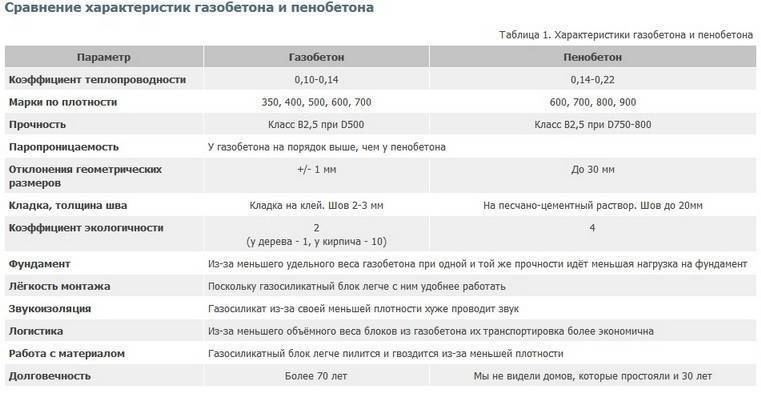

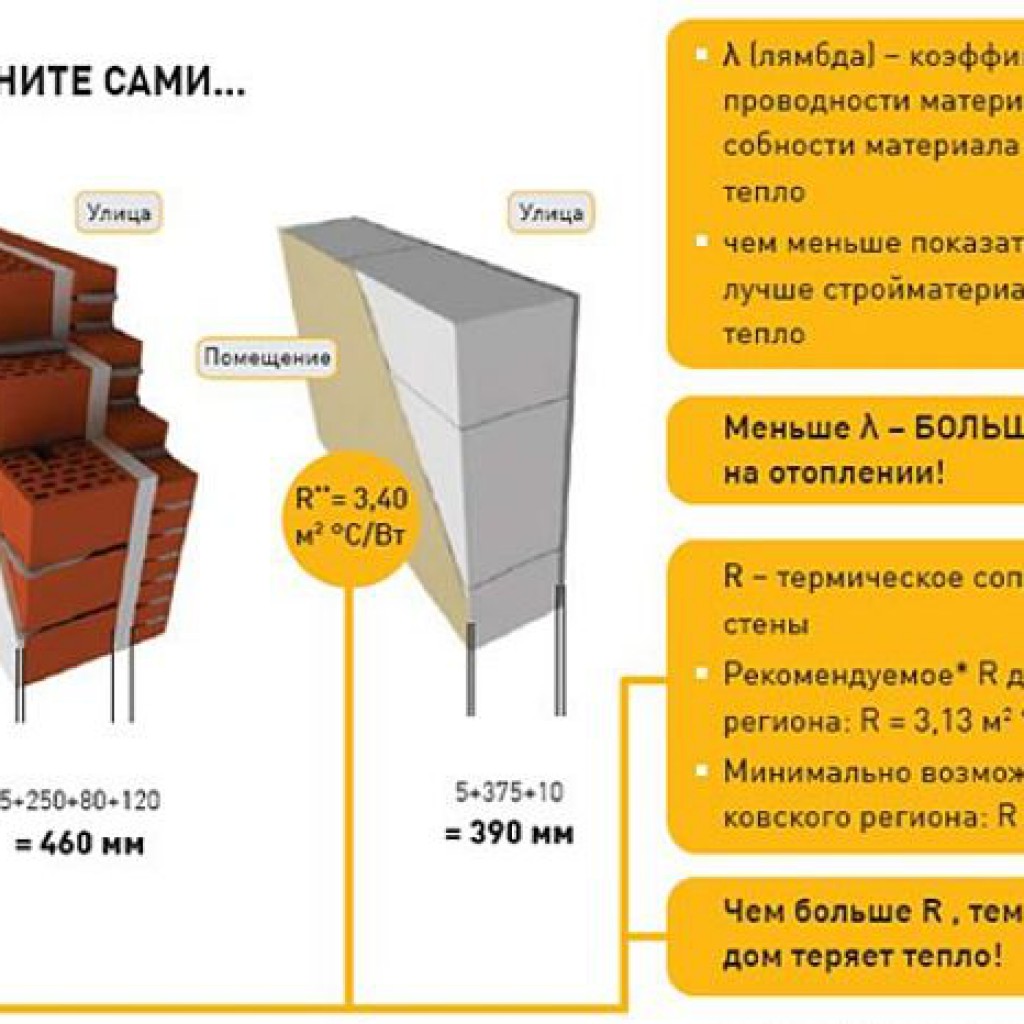

Сравнивая аналогичные по толщине стены и плотности керамические блоки с газосиликатными, мы видим, что коэффициент теплопроводности у газобетона чуть ниже, соответственно он чуть теплее. Но тут есть несколько важных моментов:

- Для газобетона показатель раcсчитывается в сухой среде. Однако идеальных условий не бывает, и с ростом влажности показатель теплопроводности вырастает в 3 раза.

- Керамический блок расcчитывается по теплопроводности уже с учетом использования цементно-песчаного раствора, что как раз даёт более реальные показатели.

Надо понимать, что фактически по теплопроводности эти блоки сопоставимы. Но керамический материал держит свои характеристики весь срок службы.

Прочность

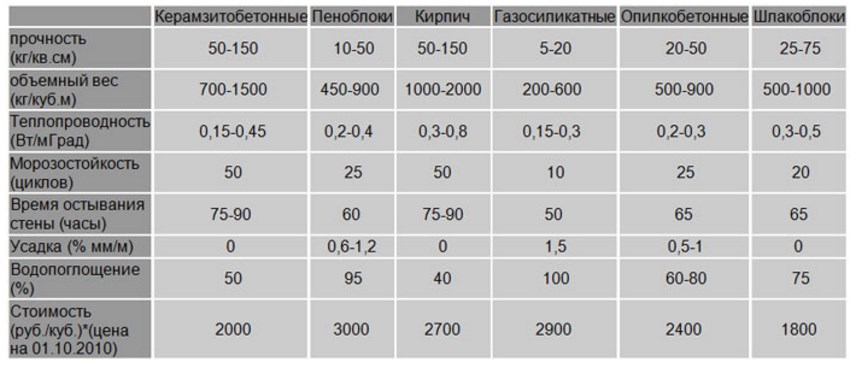

Прочность – один из самых важных показателей, от него зависит какую нагрузку может выдержать материал в кладке.

- Газобетон – прочность в зависимости от производителя М35 — М50

- Керамический блок – прочность в зависимости от производителя М75-М150

М150 означает, что каждый м2 выдерживает 150 кг. Если сделать расчёт нагрузки на 1 метр кладки газосиликатного блока и керамического, то получается разница в 2 раза!

Также есть показатель — прочность на сжатие (МегаПаскали).

- Газобетон – 1-5 МПа

- Керамоблок – 10-15 Мпа

Крепление в блок

Керамический блок выдерживает нагрузку

Газобетонный блок – до 300 кг (3кН)

Технология кладки

Газоблок со временем теряет прочность (процесс карбонизации силикатов — переход силикатов в мел). В связи с этими показателями его нужно армировать в кладке каждые 3 ряда + делать армирование в стенах длиннее 6 метров, оконных проемах, и в других местах с усиленной нагрузкой. Это удорожает стоимость кладки и увеличивает время возведения.

Керамические блоки не теряют прочность в кладке. Можно спокойно возводить стены без дополнительного армирования. Есть примеры постройки 10-этажных зданий из тёплой керамики с несущими стенами без армирования.

Геометрия

У газобетона средние отклонения от заявленных размеров 1-2 мм. Это позволяет производить тонкошовную кладку на клей, что уменьшает количество мостиков холода через швы. Также это позволяет наносить более тонкий слой штукатурки в дальнейшем, экономя средства.

Также это позволяет наносить более тонкий слой штукатурки в дальнейшем, экономя средства.

У керамоблока средние отклонения 5-6 мм. Поэтому шов при кладке должен быть 8-12 мм. Использование тёплого кладочного раствора компенсирует этот момент, так как он был специально создан для керамических блоков, с максимально приближенным показателем по теплотехнике

Вес

Керамический блок легче почти в 2 раза, чем аналогичный блок из газосиликата. Это позволяет сократить нагрузку на фундамент и облегчить кладку строителям. Всё это тоже может позволить сэкономить дополнительные деньги.

Морозостойкость

Этот показатель у обоих материалов отвечает нормам – F50–F100 в зависимости от производителя.

Скорость строительства дома

- Кроме вышеописанных пунктов (дополнительное армирование, вес, нанесения клея в вертикальные швы), у газобетонных блоков есть ещё одна особенность – это последующая отделка стен штукатуркой. Её нельзя производить сразу, так как газоблок слишком влажный.

Как правило, дом отстаивается ещё около 1-2 лет, просушивая газосиликатные блоки.

Как правило, дом отстаивается ещё около 1-2 лет, просушивая газосиликатные блоки. - Тёплая керамика изначально сухая – отделку можно производить сразу при положительной температуре.

Комфорт в доме

- Керамоблок имеет свойство как поглощать влагу, так её и отдавать. Тем самым в доме происходит регуляция влажности без приборов и систем. За счёт своей высокой инерционности, керамические блоки имеют теплоёмкость выше, чем у газоблока. Это означает что зимой керамический материал набирает тепло и потом медленно его отдаёт в помещения, тем самым контролируя комфортную температуру в доме. А летом обратная ситуация – теплая керамика аккумулирует в своих пустотах прохладный воздух, не давая теплому воздуху заполнить внутренние помещения. Это позволяет сэкономить на отоплении и кондиционировании дома в разные сезоны проживания.

- Газоблок отдаёт влажность годами и таких свойств не имеет.

Дом из керамических блоков также больше подойдёт, если у вас в семье есть аллергики. Это связано с абсолютной гипоаллергенностью блоков.

Это связано с абсолютной гипоаллергенностью блоков.

В газосиликате же присутствуют выделения пыли, что нужно иметь в виду.

Цена

Цены на аналогичные блоки по плотности и толщине в среднем идентичны. Цены у каждого материала больше разнятся по производителям – есть премиальные бренды керамических блоков (напр. Поротерм) и также у газобетона есть свои лидеры (напр. Ytong).

Огнестойкость

Оба материала проходят по низким показателям горючести – предел огнейстойкости до 4 часов.

Долговечность

- История строек из газосиликата рассказывает нам, что по истечении 15-20 лет внешние стены подвергаются усадке около 2 мм. Это может негативно сказаться на целостности кладки. Мы знаем этот материал 40 лет, больше этих сроков надежность пока оценить не представляется возможным.

- Керамический блок появился гораздо раньше, можно отметить уже 100-летний юбилей. Но если мы посмотрим вглубь истории построек из керамического материала, то можем увидеть сегодня строения с 20-ти вековой историей.

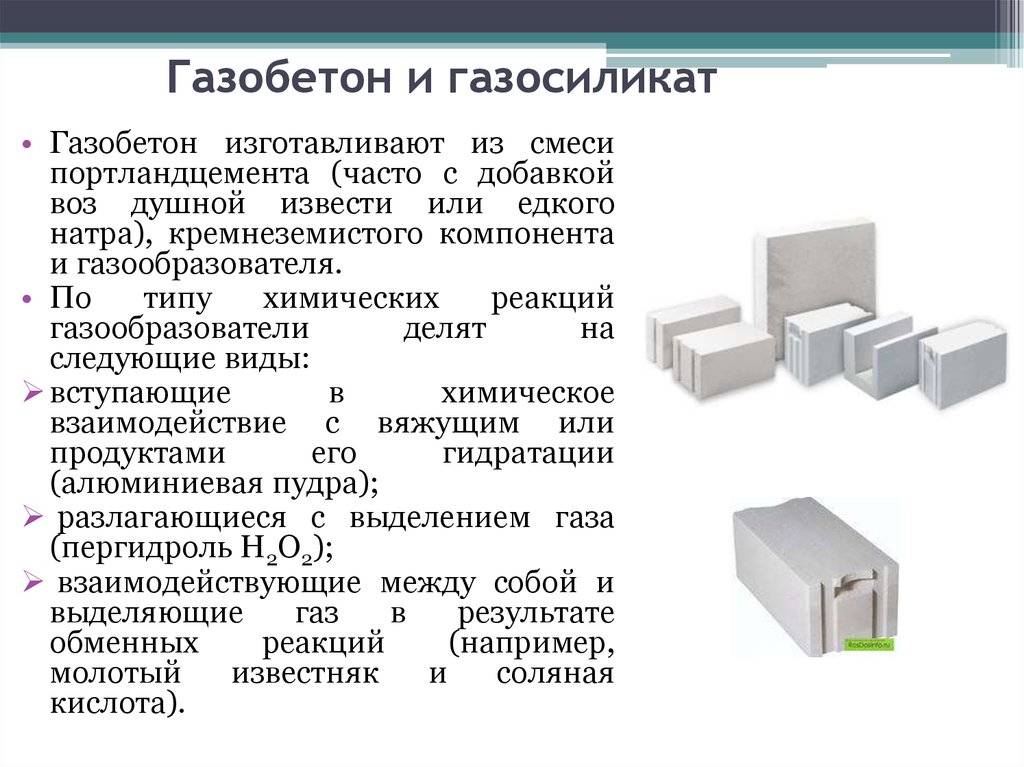

Теплопроводность газосиликатных блоков

Газосиликатные блоки получают в результате сложных химических реакций порообразования. Основными компонентами для образования данного материала являются газообразователь (алюминиевая пудра или суспензия) и цементная смесь. Поры в газосиликатных блоках образуются в результате сложной реакции извести и алюминия – выделяется водород, который и образовывает пузырьки.

На теплопроводность газосиликатного блока влияет множество факторов. В первую очередь это качество исходных материалов и однородность структуры строительного материала. Некоторые производители, для снижения себестоимости газосиликатных блоков добавляют в основной состав золу, шлак или гипс, но эти материалы ухудшают качество продукции.

После твердения монолитного газобетона из него делают газосиликатные блоки, используя специальные струнные линии для высокоточной резки. После этого уже готовые блоки укладывают в автоклавы, в которых при высоких температурах происходит окончательное твердение блоков. Такая технология получения данного материала позволяет приобрести блокам их уникальные характеристики, основной из которых есть низкая теплопроводность.

После этого уже готовые блоки укладывают в автоклавы, в которых при высоких температурах происходит окончательное твердение блоков. Такая технология получения данного материала позволяет приобрести блокам их уникальные характеристики, основной из которых есть низкая теплопроводность.

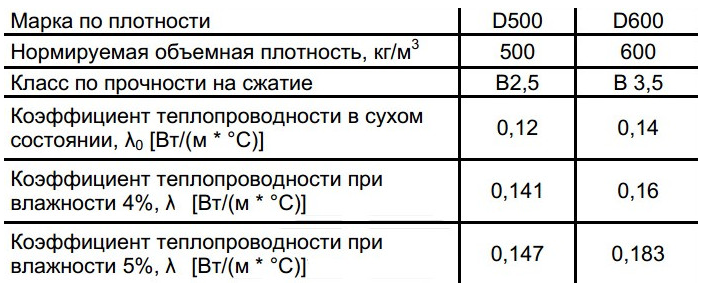

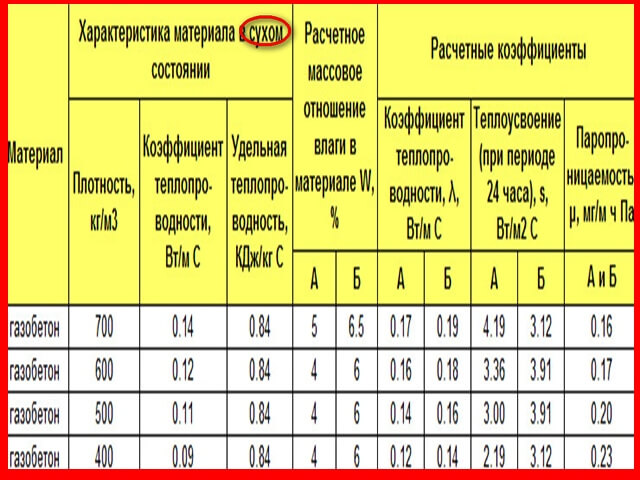

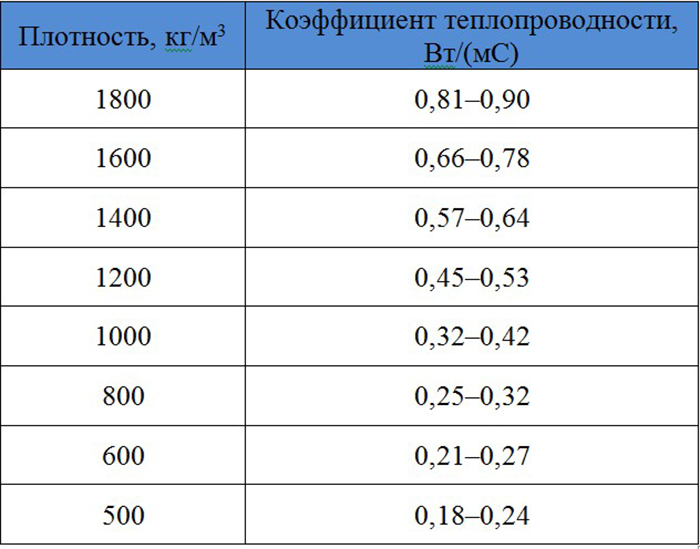

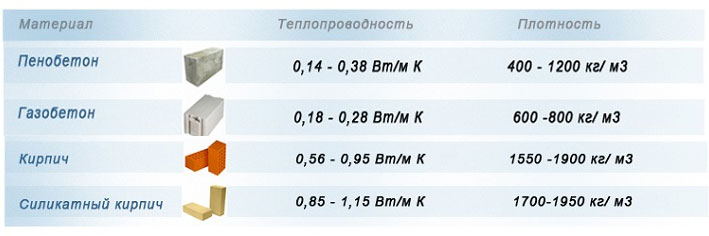

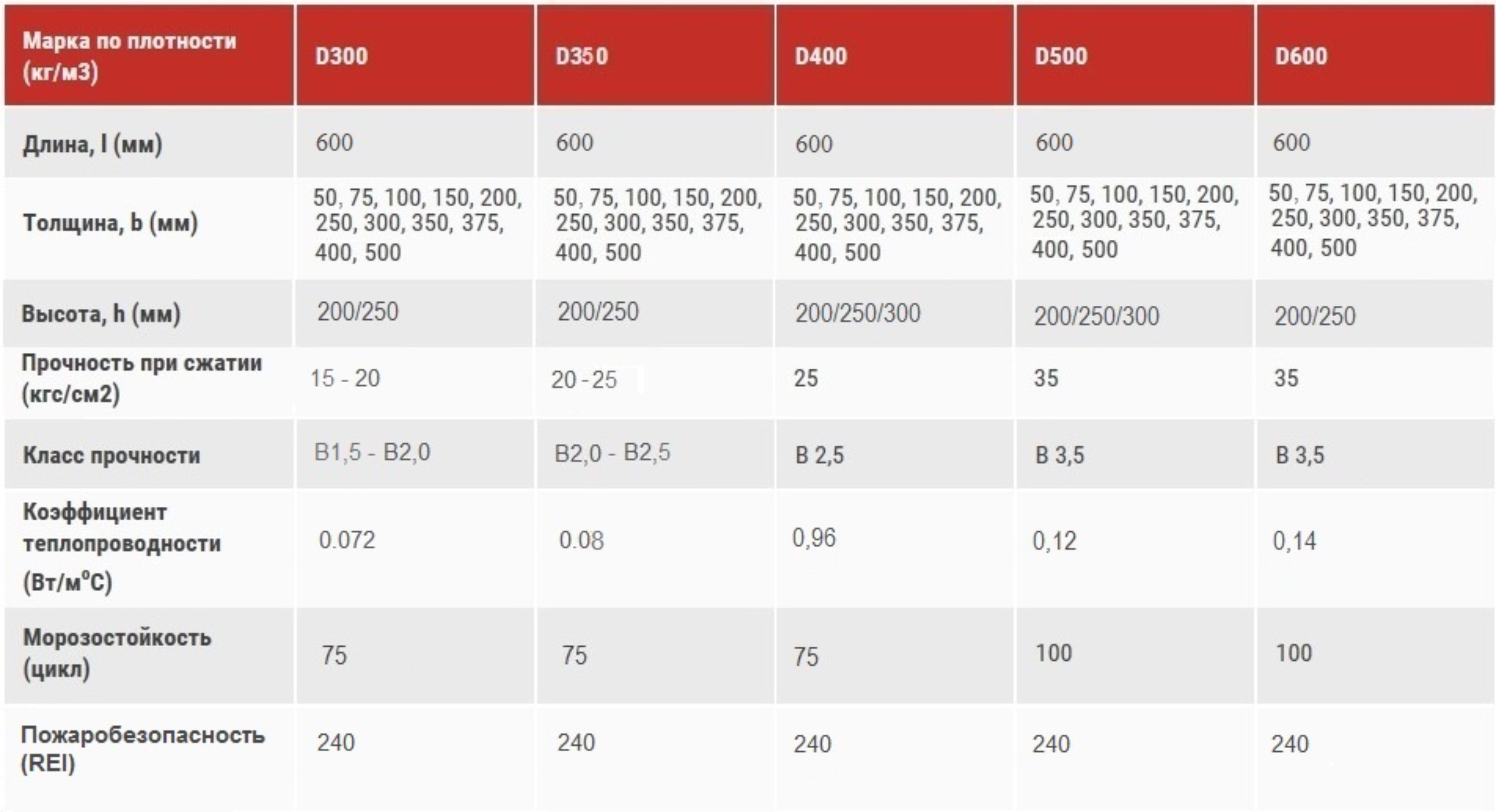

Теплопроводность газосиликатных блоков зависит от средней плотности (от 300 до 700 кг/м³). При минимальной плотности газосиликат используют в качестве теплоизолирующего материала, так как прочность его достаточно мала. Марка блока Д500 характеризуется коэффициентом теплопроводности в 0,12 Вт/м, а марка Д400 имеет коэффициент теплопроводности 0,9 Вт/м.

Если использовать газосиликатные блоки для утепления здания, то лучше эту работу производить с наружной стороны, чтобы оставить полезную площадь здания без изменений. Для достижения оптимального результата следует использовать облицовочный кирпич. В таком случае между стеной из газосиликатных блоков и стеной из кирпича оставляют воздушную прослойку в несколько сантиметров.

Газосиликатные блоки Wehrhahn — информация на сайте Кирпич.ру

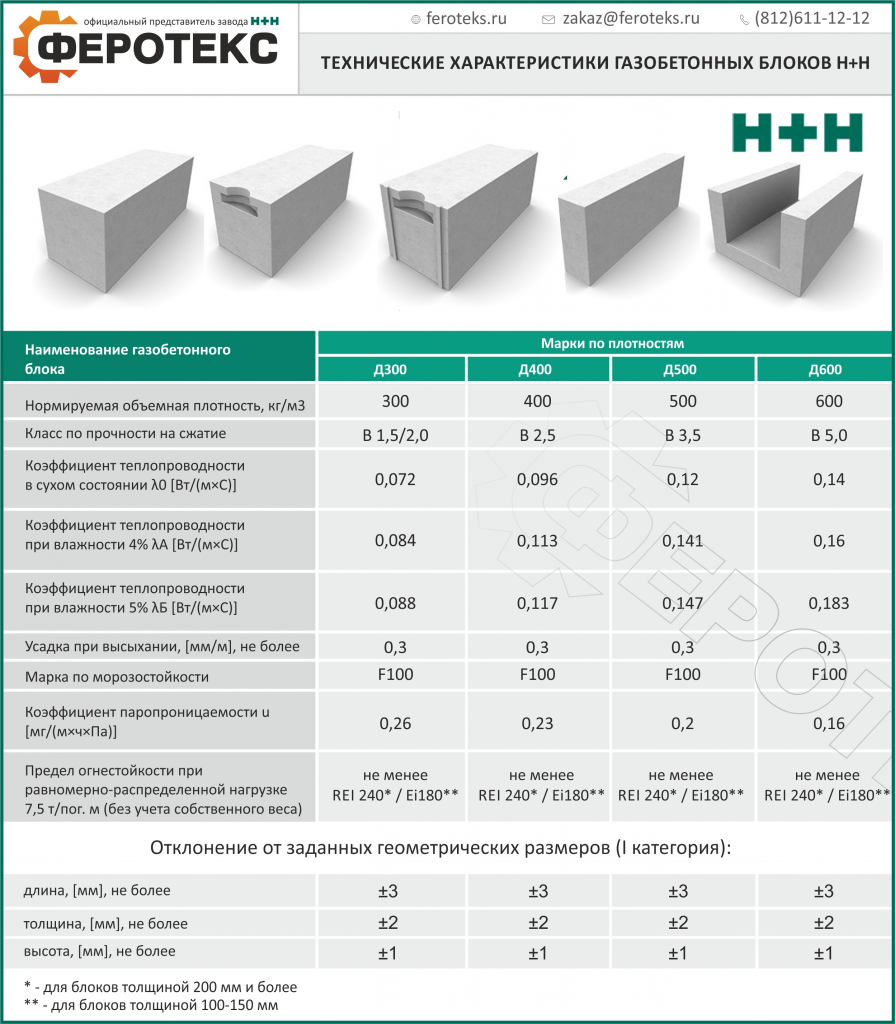

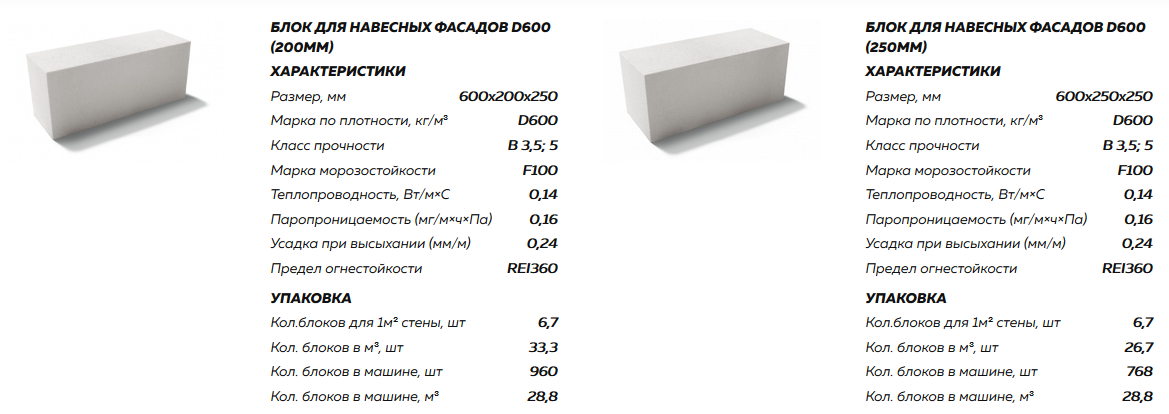

Газосиликатные блоки Wehrhahn — продукт, изготовленный по немецким технологиям в России, на комбинате строительных материалов в г. Старый Оскол Белгородской области. Использование производственной линии Wehrhahn с высочайшим качеством резки позволяет заводу выпускать газосиликатные блоки 1 категории точности — с отклонением от указанных размеров не более, чем на 1,5 мм. Производство газосиликата на заводе развивается с 1969 г., в настоящее время производство в Старом Осколе является одним из крупнейших в РФ с объемами выпуска около 1 млн.

Газоблоки Wehrhahn подходят для возведения коммерческих и жилых зданий высотой до 3 этажей.

Характеристики данного строительного материала соответствуют требованиям ГОСТ:

-

Морозостойкость до 35 циклов.

-

Теплопроводность 0,9–0,14 Вт/м °С

-

Средняя плотность D400, D600 и D500.

-

Усадка до 0,5 мм/м

-

Прочность на сжатие В1,5–В3,5.

Блоки Wehrhahn производятся в промышленных условиях с применением высокотемпературной обработки в автоклавной печи. Известь, песок, алюминиевый порошок и цемент при смешивании с водой образуют пузырьки газа по всему объему смеси. Так получается ячеистый материал, который после загустения разрезают и помещают в печь. Под давлением и высокой температурой получается газобетон — строительный материал, который легче и прочнее любого пенобетонного блока.

Под давлением и высокой температурой получается газобетон — строительный материал, который легче и прочнее любого пенобетонного блока.

Старооскольский комбинат выпускает блоки разной толщины для возведения наружных, внутренних стен и перегородок: 600×300×100 весом 11 кг (для перегородок), 600×200×300 весом 22 кг и 600×300×400 весом 44 кг (для стен).

Преимущества газосиликата Wehrhahn:

-

Высокая прочность. Блоки Wehrhahn марки D600 заметно прочнее большинства пеноблоков других производителей. Равномерная пористость делает их более прочными. Это снижает процент боя материала и увеличивает надежность построенных из него зданий, дает возможность жильцам вешать тяжелые кухонные шкафы, под весом которых стены не будут разрушаться.

-

Теплоизоляция. Наилучшими параметрами в этом вопросе обладают блоки D400, с увеличением прочности теплопроводность увеличивается.

Блоки марки D400 предназначены для теплоизоляции зданий, изделия более высокой марки можно использовать для строительства несущих конструкций в малоэтажных домах.

Блоки марки D400 предназначены для теплоизоляции зданий, изделия более высокой марки можно использовать для строительства несущих конструкций в малоэтажных домах.

-

Небольшой вес. Использование газосиликатных блоков снижает нагрузку на фундамент, позволяя возводить под здания из газосиликата более легкие и простые фундаменты.

-

Паропроницаемость. В домах из газосиликатных блоков (при условии использования паропроницаемой фасадной отделки) не образуется плесень и сырость, потому что ячеистая структура дает материалу «дышать».

-

Умеренная стоимость. Продукция КСМ стоит дешевле зарубежных газоблоков, произведенных на том же немецком оборудовании и имеющих те же характеристики. Использование газоблоков снижает расходы на фундамент, транспортировку и ускоряет процесс строительства (по сравнению с использованием кирпича).

Как отличить продукцию марки Wehrhahn от подделки?

Интернет-магазин «Кирпич. ру» реализует газосиликатные блоки в фирменной упаковке производителя (термоусадочной пленке из полиэтилена), которая защищает материал от повреждений при транспортировке. У нас есть сертификаты качества и документы на газоблоки, подтверждающие их происхождение и гарантию изготовителя. Для уточнения цены и оформления заказа обращайтесь к нашим консультантам.

ру» реализует газосиликатные блоки в фирменной упаковке производителя (термоусадочной пленке из полиэтилена), которая защищает материал от повреждений при транспортировке. У нас есть сертификаты качества и документы на газоблоки, подтверждающие их происхождение и гарантию изготовителя. Для уточнения цены и оформления заказа обращайтесь к нашим консультантам.

Коэффициент теплопроводности газосиликатных блоков

Стены из газобетона благодаря пористой структуре блоков обладают высокими теплоизоляционными свойствами. При определенной толщине их можно возводить даже без дополнительного утепления. Но какой должна быть ширина кладки, зависит от многих факторов.

Выбор толщины для несущих стен

Есть три основных параметра, которые следует «увязать» между собой, чтобы определить оптимальные параметры:

- прочностные характеристики;

- сопротивляемость теплопотерям;

- экономическая целесообразность.

То есть, очень мощные газобетонные стенки будут прочными и теплыми, но неоправданно дорогими. А более дешевая кладка в полблока сможет выдержать разве что небольшую крышу холодного гаража, но в жилом доме не сохранит тепло. Но если газобетон проходит по прочности, толщину конструкций можно не увеличивать, а просто подобрать доступный по цене утеплитель под отделку.

А более дешевая кладка в полблока сможет выдержать разве что небольшую крышу холодного гаража, но в жилом доме не сохранит тепло. Но если газобетон проходит по прочности, толщину конструкций можно не увеличивать, а просто подобрать доступный по цене утеплитель под отделку.

Оптимальные размеры кладки нужно просчитывать несколько раз, выбирая наиболее подходящее сочетание все трех параметров.

Газобетонный блок – что это

Стеновые бетонные кирпичи получают путём отливки вспененного бетонного раствора в специальных формах. Сырьевая масса включает в себя кварцевый песок (силикат), цемент, известь и воду. Чтобы получить вспученную затвердевшую массу, в раствор засыпают алюминиевый порошок. Известь вступает в бурную химическую реакцию с алюминиевым порошком. В результате происходит активное выделение кислорода и водорода (гидролиз воды).

Кислород образует в вязкой массе раствора большое количество пузырьков. Застывшая смесь образует ячеистую массу, которая напоминает структуру поролона.

Такой материал носит название газобетона или газосиликата.

Толщина перегородочных стен

Этот параметр выбирается с учетом определенных факторов, при этом рассчитывается несущая возможность и учитывается высота перегородки.

Выбирая блоки для таких стен, следует обратить пристальное внимание на значение высоты:

- если она не переваливает за трехметровую отметку, то оптимальная толщина стен – 10 см;

- при увеличении высотного значения до пяти метров, рекомендуется применять блоки, толщина которых равна 20 см.

Если возникнет необходимость получить точные сведения без выполнения расчетов, можно воспользоваться стандартными значениями, в которых учтены сопряжения с верхними перекрытиями и значения длины возводимых стен. Особое внимание уделяется следующим советам:

- при определении эксплуатационной нагрузки на внутреннюю стену появляется возможность выбора оптимальных материалов;

- для перегородок несущего типа рекомендуется использовать блоки D 500 либо D 600, длина которых достигает 62.

5 см, ширина – варьируется от 7.5 до 20 см;

5 см, ширина – варьируется от 7.5 до 20 см; - устройство обычных перегородок подразумевает использование блоков с показателем плотности D 350 – 400, позволяющих улучшить стандартные параметры звукоизоляции;

- показатель звукоизоляции в полной мере зависит от толщины блока и его плотности. Чем она выше, тем лучшими шумоизоляционными свойствами обладает материал.

Статья по теме: Чем утеплить стены снаружи из газосиликатных блоков

Если длина перегородки равна восьми метрам и более, и высота ее от четырех метров, то с целью увеличения прочности всей конструкции каркасная основа усиливается железобетонным армирующим поясом. Кроме того, нужной прочности перегородки можно достичь клеевым составом, с помощью которого ведется кладка.

Размеры газобетонных блоков

Большинство предприятий выпускают газосиликатные кирпичи, у которых одинаковая длина (600 мм) и высота (200 мм). Меняется только толщина изделия.

Готовую продукцию перевозят на специальных поддонах – паллетах. В таблице приведены толщины блоков и транспортная загрузка.

В таблице приведены толщины блоков и транспортная загрузка.

| № | Толщина блока | Кол-во блоков на паллете, шт |

| 1 | 100 | 150 |

| 2 | 150 | 100 |

| 3 | 250 | 60 |

| 4 | 300 | 50 |

Перевозят стеновой материал, уложенный на паллетах высотой 180 см. Чтобы во время перевозки изделия не напитались влагой, их укрывают полиэтиленовой плёнкой.

Газосиликатные блоки с профильными торцами

Газосиликатные блоки могут быть с гладкими и профильными торцами. Профильный рельеф торцов исполняет роль замковой системы – «шип-паз». По словам специалистов, наличие замковой системы существенно не влияет на прочность кладки.

Требования

Для использования всех видов стройматериалов существуют определенные нормативные требования. Перед строителями выдвигаются следующие условия:

- Прежде всего, следует произвести точный расчет и определить максимально допустимую высоту стен.

- Максимальная высота постройки из ячеистых блоков ограничена. Для стройки несущих стен допускается высота до 20 метров (5 этажей), самонесущих конструкций не более 30 метров (9 этажей), для несущих стен постройки до 10 метров используют пеноблоки.

- Непосредственно от высоты зависит прочность используемых блоков. Для внутренних и наружных стен постройки до 20 м используется газоблок только класса «В3,5», для зданий до 10 м – «В2,5», для зданий в один или два этажа – «В2,0». Следует также учесть, что для возведения самонесущих стен строения до 10 м требуется использование газобетона класса «В2,0», для зданий выше 10 м – «В2,5».

Статья по теме: Как сшить штору в детскую комнату самостоятельно — самый быстрый способ

Ячеистый бетон является эффективным материалом со стороны теплоизоляции, но не следует забывать, что он менее прочный, чем обычный бетон или кирпич. Исходя из этого, при расчете толщины стен дома из газобетона должен учитываться еще один важный момент – способность выдерживать нагрузки. Также следует учесть следующий факт: прочность и теплоизоляционный уровень газоблока имеют обратную зависимость.

Также следует учесть следующий факт: прочность и теплоизоляционный уровень газоблока имеют обратную зависимость.

Большая плотность вспененного бетона гарантирует высокую прочность, но сопротивляемость потерям тепла пропорционально становится ниже. Поэтому, если вы делаете упор на прочность, используйте марку D 1200, если хотите сделать помещение более теплым – D 400. Оптимальным со всех сторон будет использование марки D 600. Подумайте над термоизоляцией фундамента, окон, кровли; подберите оптимальные параметры кладки и размеры помещений, чтоб обойтись без использования утеплителя и других материалов.

Преимущества и недостатки газобетонных изделий

Газобетонные стены обладают определёнными преимуществами и недостатками. Наиболее яркие представители данных категорий представлены несколько ниже.

Преимущества:

- возведение стен из газоблоков приносит экономию до 30% по сравнению со строительством наружных ограждений здания из кирпича или железобетона;

- изделия из ячеистого бетона надёжно сохраняют тепло внутри дома; внешние несущие стены не нуждаются в дополнительном утеплении;

- стены дома обладают высокой звукоизоляцией и огнестойкостью;

- экологичность и паронепроницаемость материала позволяют стенам дышать; газобетонные стены не впитывают в себя влагу;

- показатели экологичности материала приравнивают к свойствам деревянных строительных конструкций;

- высокая геометрическая точность поверхностей блоков позволяет строителям возводить стены с идеально ровной плоскостью.

Недостатки:

- слабая прочность материала;

- какой бы ни была толщина стен из газобетонных блоков для дома, высота строения ограничена 3-мя этажами.

2-х этажный дом из газоблоков

Как рассчитать толщину: расчет по формуле

Толщина несущих стен из газобетона вычисляется следующим образом: T=Rreg*λ, где первое — величина сопротивления теплопередаче стеновых поверхностей, второе — коэффициент теплопроводности строительных блоков, подбирается по схемам значений газобетона или на основании производственных испытаний материала. Rreg=0,00035xDd+1,4, где Dd — градусо-сутки отопительного сезона, значение представляет собой разницу температур в помещении и уличной в течение отопительного периода, умноженную на количество дней сезона отопления. Величины Dd приводятся в «Строительной климатологии», в нормах СНиПа 23—01—99.

Посмотреть «СНиП 23-01-99» или

Плотность газобетона

Плотность газосиликата определяется его удельным весом. Показатель плотности обозначается латинской буквой D. Если материалу присвоена марка D 500, то это значит, что 1 м3 бетона весит 500 кг.

Показатель плотности обозначается латинской буквой D. Если материалу присвоена марка D 500, то это значит, что 1 м3 бетона весит 500 кг.

Помимо этого число в маркировке блоков может соответствовать ширине изделия. Так, например, толщина стены для дома из газобетона марки D 400 будет примерно равняться 40 см.

Кладку несущих стен осуществляют из блоков марки D 300, 400 и 500. Марки D от 600 до 900 применяют для ограждений специального применения. Если меньше число марки бетона, то тогда больше его пористость. Следовательно, меньше и прочность самого материала.

D 400

Выбирать кирпичи этой марки нужно для строительства домов не больше 2 этажей. При высокой теплоизоляции материал достаточно хрупок для строительства зданий большей этажности. Большинство частных домов и дачных построек строятся в основном высотой в 2 этажа. Именно это обстоятельство склоняет потребителя выбрать стеновой материал марки D 400.

Кладка несущих ограждений из этого материала выдерживает только лёгкие перекрытия, уложенные на деревянные балки.

Под перекрытия из железобетонных плит кладут блоки марки 500, 600.

D 500

Марку D 500 применяют при строительстве 3-х этажных зданий. Увеличенная плотность бетона значительно повышает несущую способность кладки. Правда при этом понижается уровень теплоизоляции стен.

Применение марки D 500 позволяет укладывать перекрытия из железобетона небольшой толщины.

D 600

Изделия этой категории самые дорогие, но они морозоустойчивые, обладают высокой прочностью. Они позволяют возводить фасадные стены в 3-х этажных домах с устройством перекрытий из железобетонных плит.

Марки D 50, 100, 250 имеют наименьшую плотность, поэтому их применяют для кладки внутренних стен без нагрузок.

Размер блоков из газобетона для кладки несущих конструкций

По своим характеристикам газобетон подходит как для кладки несущих конструкций, так и возведения изоляционных перегородок. При выборе конкретной марки и размеров изделия отталкиваются от назначения и условий эксплуатации объекта строительства. Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

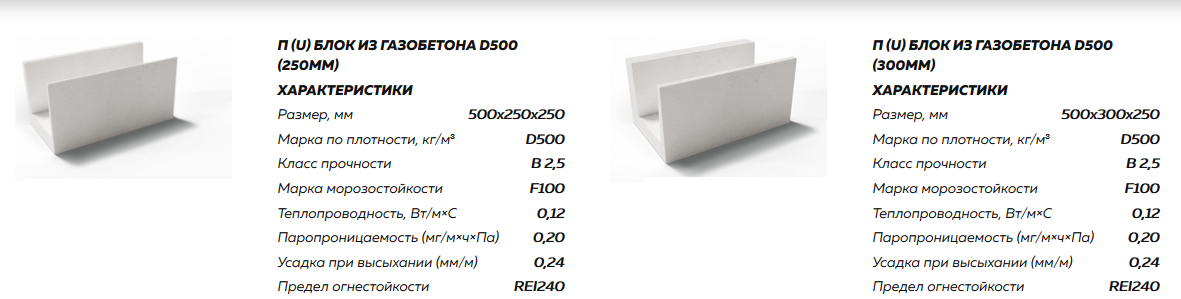

Виды газобетонных блоков

В зависимости от формата и типа поверхности различают обычные прямоугольные варианты с гладкими стенками, аналогичные с системами захвата или «шип-паз», Т-образные для монтажа перекрытий, U-образные для закладки армопояса, дверных или оконных проемов. Прочностные характеристики газобетона определяются его плотностью и пористостью, как и теплоизоляционные свойства. Выделяют следующие марки:

1. От D350 до D500 – теплоизоляционные, оптимальные для возведения газобетонных перегородок или внутренней утепляющей прослойки. Выделяются высокой пористостью и имеют самый низкий коэффициент теплопроводности из всех разновидностей.

2. D500-D900 – конструкционно-теплоизоляционные, востребованные в частном строительстве, в том числе для кладки наружных стен и несущих перегородок. На практике для легких построек используют газоблоки от М400, но лишь при условии их качественной автоклавной обработки и надежной защиты от внешней влаги.

3. D900-D1200 – конструкционные, с повышенной прочностью.

Типовой размер газобетонного блока для несущей стены: 600 мм по длине (у некоторых производителей – 625), в пределах 200-300 по высоте, и от 75 до 500 по ширине. Данные значения приведены для прямых и пазогребневых изделий, к стеновым обычно относят превышающие 300 мм в ширину, остальные – к перегородочным, хотя встречаются и исключения. Самыми востребованными считаются 600×300×200 и 625×300×250 мм, вес варьируется в пределах 17-40 кг, одна штука замещает не менее 17 кирпичей.

Выбор газоблоков для кладки несущих стен

Рекомендуемый минимум:

| Назначение конструкции, дополнительные условия | Оптимальная марка газоблоков | Толщина стены из газобетона, мм |

| Несущие наружные стены и внутренние перегородки в частных домах | D600 | 300 |

| Нежилые помещения: хозпостройки, гаражи, летние кухни | D400 и D500 | 200 |

| Несущие наружные в домах без внешнего утепления | D500 | 360 |

| Цокольные этажи и подвалы, при условии обязательной и качественной гидроизоляции | D600 | 300-400 (меньше – для внутренних подвальных ненесущих стен) |

| Межквартирные перегородки | D500 и D600 | 200-300 |

| Утепляющие прослойки | D300 | От 300 |

| Внутренние ненесущие перегородки, возводимые с целью разделения жилых зон и звукоизоляции | 100-150 |

Требуемый класс (и, соответственно, марка) газобетона также зависит от этажности. Допустимый минимум для одноэтажных легких построек составляет В2,0, в пределах 3-х этажей – В2,5, В3,5. Чем выше здание, тем жестче нормативы к прочности блоков, при строительстве частного дома выше двух армирование (закладка монолитной ленты по всему периметру) в верхней части стены из газобетона обязательно. Самонесущие перегородки разрешается строить из В2,0. В целях экономии их обычно выкладывают толщиной в пределах 100-150 мм. Рост ширины перегородки возможен в двух случаях: при повышенных требованиях к шумозащите и при планировании размещения на них подвесных конструкций: полок, мебели, пролетов или тяжелой техники. Допустимый минимальный предел – 200 мм.

Допустимый минимум для одноэтажных легких построек составляет В2,0, в пределах 3-х этажей – В2,5, В3,5. Чем выше здание, тем жестче нормативы к прочности блоков, при строительстве частного дома выше двух армирование (закладка монолитной ленты по всему периметру) в верхней части стены из газобетона обязательно. Самонесущие перегородки разрешается строить из В2,0. В целях экономии их обычно выкладывают толщиной в пределах 100-150 мм. Рост ширины перегородки возможен в двух случаях: при повышенных требованиях к шумозащите и при планировании размещения на них подвесных конструкций: полок, мебели, пролетов или тяжелой техники. Допустимый минимальный предел – 200 мм.

Дополнительные учитываемые факторы при выборе толщины стен из газобетона

Указанные размеры актуальны исключительно при использовании материла автоклавной обработки, изготовленного в заводских условиях. Их качество можно и нужно проверять визуально и на ощупь: правильные изделия имеют гладкие стенки без сколов и внешних дефектов, они ни в коем случае не раскрашиваются. Блоки, не прошедшие пропаривание под давлением, уступают в прочности и не обеспечат требуемую несущую способность. Также по умолчанию они используются при строительстве домов в средней полосе, для конструкций, эксплуатируемых при нормальной влажности. При необходимости возведения в бассейнах, ванных, банях, подвалах применяются усиленные меры гидроизоляции.

Блоки, не прошедшие пропаривание под давлением, уступают в прочности и не обеспечат требуемую несущую способность. Также по умолчанию они используются при строительстве домов в средней полосе, для конструкций, эксплуатируемых при нормальной влажности. При необходимости возведения в бассейнах, ванных, банях, подвалах применяются усиленные меры гидроизоляции.

Для исключения ошибок на стадии составления проекта следует провести прочностной и теплотехнический расчет размеров несущих конструкций с учетом их ожидаемой нагрузки и климатических условий. Коэффициент теплопроводности газобетона зависит от марки: от 0,072 Вт/м·°C у блоков D300, до 0,12 и выше у D600.

Взаимосвязь очевидна: чем плотнее и прочнее изделия, тем хуже их изоляционные способности. При равной средней температуре окружающего воздуха зимой разница между требуемым минимумом толщины стен, способных обеспечить нужное сопротивление потерям тепла, у марок с отличием в удельном весе от 100 кг/м3 достигает 1/3.

Требования к несущим конструкциям повышаются при строительстве домов в оконными проемами с большой площадью, эксплуатируемыми кровлями, высокой этажностью. В этом случае возможны несколько вариантов: использование конструктивных блоков с повышенной прочностью (более дорогих, что не всегда выгодно) или вертикальное армирование. Задействование монолитного ж/б каркаса с закладкой менее прочных, но хорошо держащих тепло элементов, считается разумной альтернативой. Но такие проекты требуют привлечения специалистов, они более сложны в реализации.

Толщина стен из газобетонных блоков

По сравнению с железобетоном газосиликатные конструкции обладают низкой прочностью. Оптимальная толщина газобетонных стен определяется двумя критериями: несущей способностью и теплопроводностью.

По специальной методике расчётов определяют, какая должна быть толщина стен из газосиликатных блоков. При проектировании небольших сооружений (подсобных строений, гаражей, дачных домиков) можно вполне обойтись без специальных расчётов толщины стен. Если для строительства этих объектов владелец хозяйства выберет стеновой материал шириной 200 – 300 мм, то он не ошибётся.

Если для строительства этих объектов владелец хозяйства выберет стеновой материал шириной 200 – 300 мм, то он не ошибётся.

Планируя строительство 2 и 3 этажных домов, лучше обратиться к специалистам по проектированию зданий и сооружений.

Учитывая нагрузки и местные климатические условия, проектная организация на основе расчётов, определит – какой толщины должны быть стены дома.

Определение толщины газобетонной кладки:

В районах с холодным климатом нужно подбирать ширину блоков размером 600 мм. Особого смысла делать стены толще, нет. Это может принести только лишние затраты. При толщине стены более 600 мм теплоизоляция ограждающих конструкций не изменится. Что касается перегородок, то их толщина может быть от 100 до 250 мм.

Особого смысла делать стены толще, нет. Это может принести только лишние затраты. При толщине стены более 600 мм теплоизоляция ограждающих конструкций не изменится. Что касается перегородок, то их толщина может быть от 100 до 250 мм.

От того, какими будут перегородки по толщине, зависит насколько тяжёлое навесное оборудование можно устанавливать (антресоли, микроволновая печь, телевизор и прочее).

Способы кладки

Выкладывая наружные стены из газобетонных блоков, рекомендовано создание одного или нескольких слоев ограждающей конструкции. Подробно об этом в таблице:

| Способ оформления | Описание |

| Однослойное | Декоративная штукатурка с армированием стекловолокном |

| Двухслойное | Утеплитель из ваты базальтовой полужесткой с последующим оштукатуриванием |

| Двухслойное без утепления | Вентиляционная прокладка и кирпич |

| Трехслойное | Фасад с вентиляцией и утеплителем либо кирпич с утеплением между стенами |

Для скрепления газобетонных блоков целесообразно использование сухого клея с содержанием полимерных модификаторов и минеральных добавок. Толщина клеящего шва — 3 мм, позволяет избежать теплопотерь. При использовании раствора цемента с песком в качестве клея толщина шва увеличивается и приводит к образованию «мостиков холода».

Толщина клеящего шва — 3 мм, позволяет избежать теплопотерь. При использовании раствора цемента с песком в качестве клея толщина шва увеличивается и приводит к образованию «мостиков холода».

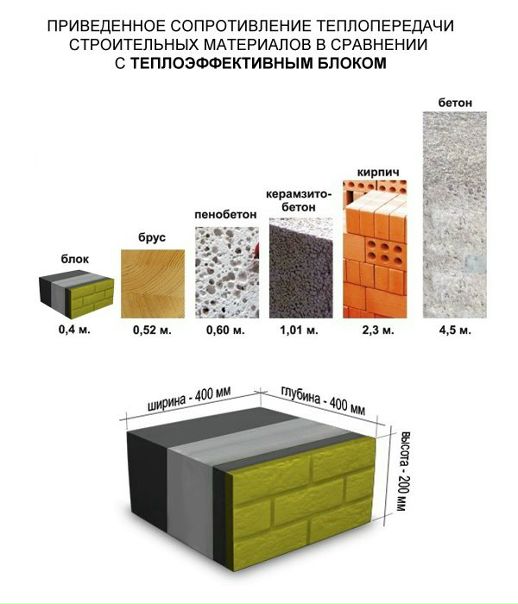

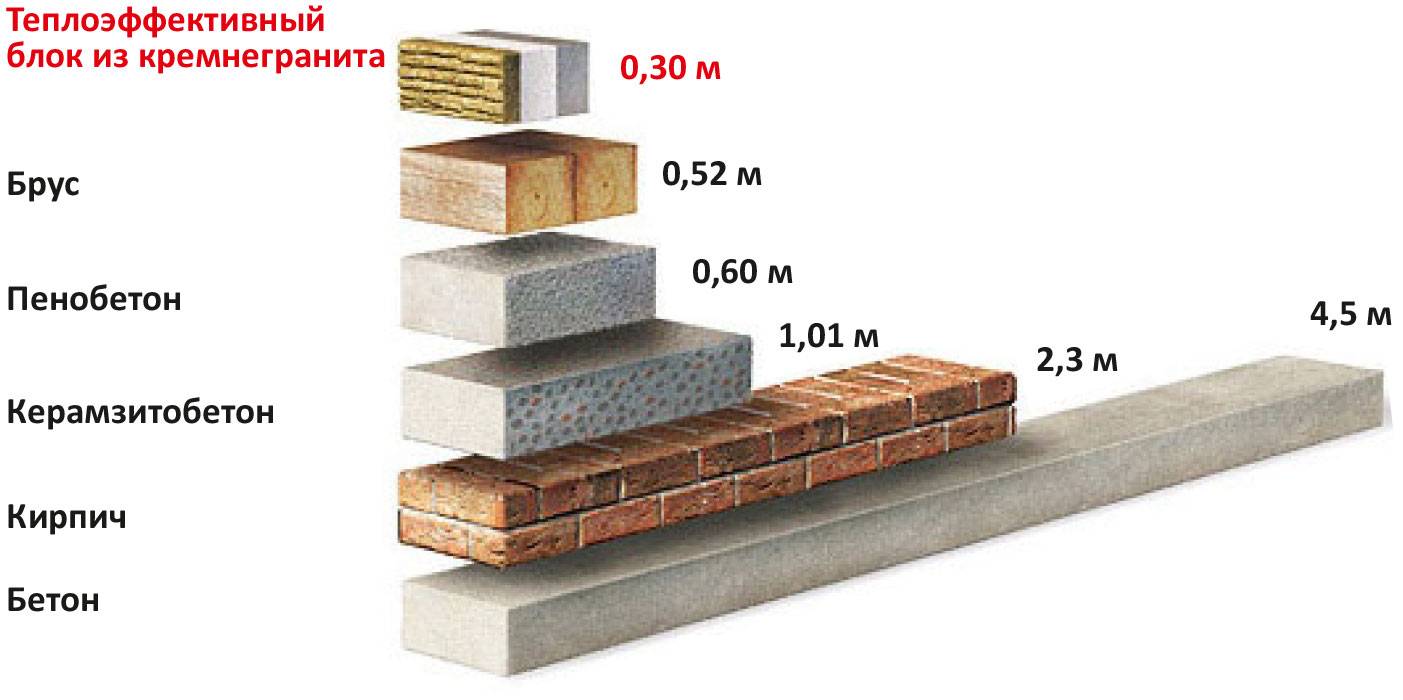

Блоки газосиликатные 625х75х249

Газосиликатные блоки укладываются на клеевой раствор, толщина которого должна быть 2-3 мм. Теплозащитные качества газосиликатных блоков очень высокие, благодаря этому квадратный метр кладки из такого материала стоит дешево. А еще нет необходимости производить отделочные работы, поэтому, если финансы имеют большое значение, то лучше использовать газосиликатные блоки. Если речь идет о строительстве, где применяется тонко шовная кладка, то лучше использовать газосиликатные блоки. К примеру: для того чтобы добиться одинаковой теплопроводности, стена из керамзитобетона должна в два раза превышать толщину стены из газосиликатных блоков. Газосиликатные блоки обладают следующими преимуществами: — теплопроводность ниже, поэтому можно существенно сэкономить на толщине стен; — теплопроводность стен снижается, если делать кладку на тонком слое клея; — кладка не вызывает трудностей потому, что обработка легкая; — можно не делать штукатурку, если проводится внутренняя отделка; — блоки стыкуются между собой прочно, они могут быть самых разных размеров. Надо отметить, что при его применении на строительство стены уходит времени в 3 раза меньше, чем если использовать кирпич. И это качество ценит все больше людей. При этом на силикатные блоки излишне грешат, за использование извести и алюминиевой пудры. Однако стоит знать, что известь в газосиликате находится в связанном состоянии, в виде силикатов кальция, которые безвредны для человека. По поводу алюминия та же ситуация. После вступления в химическую реакцию алюминий превращается в водород, который также безвреден для здоровья. Низкая теплопроводность, прочность, экологичность, высокое звукопоглощение, а также приемлемая цена делают газосиликатные блоки безусловным лидером на рынке стеновых кладочных материалов. По некоторым характеристикам, таким как теплопроводность, плотность, ячеистый бетон схож с древесиной, однако дает гораздо больше возможностей для строительства. Так, используя газосиликатные блоки, можно сделать толщину стен значительно большую, чем, например, при использовании древесины, кирпича и других стеновых материалов! Кроме того, сам процесс кладки требует намного меньше трудовых и временных ресурсов.

Надо отметить, что при его применении на строительство стены уходит времени в 3 раза меньше, чем если использовать кирпич. И это качество ценит все больше людей. При этом на силикатные блоки излишне грешат, за использование извести и алюминиевой пудры. Однако стоит знать, что известь в газосиликате находится в связанном состоянии, в виде силикатов кальция, которые безвредны для человека. По поводу алюминия та же ситуация. После вступления в химическую реакцию алюминий превращается в водород, который также безвреден для здоровья. Низкая теплопроводность, прочность, экологичность, высокое звукопоглощение, а также приемлемая цена делают газосиликатные блоки безусловным лидером на рынке стеновых кладочных материалов. По некоторым характеристикам, таким как теплопроводность, плотность, ячеистый бетон схож с древесиной, однако дает гораздо больше возможностей для строительства. Так, используя газосиликатные блоки, можно сделать толщину стен значительно большую, чем, например, при использовании древесины, кирпича и других стеновых материалов! Кроме того, сам процесс кладки требует намного меньше трудовых и временных ресурсов. Ведь при размерах, в десятки раз превышающих размеры кирпича, газосиликатный блок могут без проблем поднять и перенести один или два человека. Одним из наиболее важных преимуществ газосиликатных блоков является их техническая и экологическая безопасность. Благодаря низкой теплопроводности, ячеистый бетон способен в течение длительного времени выдержать контакт даже с открытым огнем. В то же время стены, выполненные из газосиликатных блоков, способны сохранить тепло в доме даже в лютые морозы. Данное свойство достигается не только благодаря химическим и физическим характеристикам газосиликатных блоков. Практически идеальная геометрия, а также использование специальных клеевых составов позволяют свести толщину швов между блоками к минимуму. Отсутствие радиоактивных веществ, канцерогенов, тяжелых металлов и других вредных веществ позволяет использовать ячеистый бетон в строительстве жилых домов без опасений за здоровье. Использование специальных материалов внутренней и внешней отделки помогают сохранить данные характеристики стен, выполненных из газосиликатных блоков, на протяжении длительного времени.

Ведь при размерах, в десятки раз превышающих размеры кирпича, газосиликатный блок могут без проблем поднять и перенести один или два человека. Одним из наиболее важных преимуществ газосиликатных блоков является их техническая и экологическая безопасность. Благодаря низкой теплопроводности, ячеистый бетон способен в течение длительного времени выдержать контакт даже с открытым огнем. В то же время стены, выполненные из газосиликатных блоков, способны сохранить тепло в доме даже в лютые морозы. Данное свойство достигается не только благодаря химическим и физическим характеристикам газосиликатных блоков. Практически идеальная геометрия, а также использование специальных клеевых составов позволяют свести толщину швов между блоками к минимуму. Отсутствие радиоактивных веществ, канцерогенов, тяжелых металлов и других вредных веществ позволяет использовать ячеистый бетон в строительстве жилых домов без опасений за здоровье. Использование специальных материалов внутренней и внешней отделки помогают сохранить данные характеристики стен, выполненных из газосиликатных блоков, на протяжении длительного времени. Прочность блоков из ячеистого бетона позволяет с легкостью нести нагрузку плит перекрытий, а также позволяет возводить двух, трехэтажные здания. Этот строительный материал становятся с каждым годом более востребованным, чем кирпич, что совершенно неудивительно: стоит он дешевле, кладка осуществляется легче, все работы происходят быстрее. Следует по возможности приобретать материал у проверенных фирм, так как это является гарантией того, что товар предлагается высокого качества. Всю необходимую информацию сможете получить, обратившись к нашим специалистам! Будем рады Вам помочь в этом выборе. С уважением, руководство компании ООО «Компас-Инвест»!

Прочность блоков из ячеистого бетона позволяет с легкостью нести нагрузку плит перекрытий, а также позволяет возводить двух, трехэтажные здания. Этот строительный материал становятся с каждым годом более востребованным, чем кирпич, что совершенно неудивительно: стоит он дешевле, кладка осуществляется легче, все работы происходят быстрее. Следует по возможности приобретать материал у проверенных фирм, так как это является гарантией того, что товар предлагается высокого качества. Всю необходимую информацию сможете получить, обратившись к нашим специалистам! Будем рады Вам помочь в этом выборе. С уважением, руководство компании ООО «Компас-Инвест»!

Страница не найдена — Строим из кирпичей

Разное

Аренда манипулятора вездехода В наше время в строительстве используются самые разные варианты технологий, которые

Кирпичи

В приготовлении растворов для кирпичной кладки необходимо обязательно использовать давно уже известную технологию, так

Разное

Уборка – не самый приятный процесс для каждой хозяйки. Порой в единственный выходной день

Порой в единственный выходной день

Кирпичные заводы

Кирпич — незаменимый материал в строительстве и архитектуре. Зачастую, начиная постройку дома, бывает очень

Укладка брусчатки

Создать брусчатку своими руками под силу каждому. Изготовление брусчатки в домашних условиях позволит сэкономить

Газосиликатные блоки

Газосиликат _ новый строительный материал, но уже имеет своих поклонников. Многих привлекает хорошая огнестойкость, теплопроводность

Многих привлекает хорошая огнестойкость, теплопроводность

Газосиликатные блоки | Березовский КСИ

Технология изготовления газосиликатных блоков

Приготовление ячеисто-бетонной смеси

Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %.

Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин-1 .

Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин.

Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама.

Формование ячеисто-бетонного массива

Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

Созревание ячеисто – бетонного массива

Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед.

Разрезание ячеисто-бетонного массива

Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º.

Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины. Пустой корпус формы транспортируется к устройству для обратной подачи запарочных днищ, очищается и соединяется с последним в единую форму.

Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»).

Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм.

После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка).

Разрезанный массив манипулятором устанавливается на автоклавную тележку.

Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси.

Автоклавная обработка

Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка.

С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим.

Датчики теплопроводности | Общественный колледж Нормандейла

Фила Дэниелсона

Датчики давления по теплопроводности чрезвычайно распространены в вакуумной технике, но понимание принципов их измерения и работы может помочь в их правильном применении.

Измерение давления является необходимостью практически для всех вакуумных процессов и практикующих специалистов по вакууму, но существует так много вариаций диапазонов давления и степени требуемой точности и прецизионности, что невозможно определить какой-то один тип манометра, который можно было бы использовать для все.Области применения могут варьироваться от простого контроля всего цикла откачки или его части до точного измерения строгого предельного давления или измерения и контроля критически важного технологического газа. Однако есть два типа датчиков, которые, возможно, наиболее часто используются из множества доступных типов датчиков: ионизационные датчики и датчики теплопроводности.

Процесс высокого вакуума должен быть обеспечен калибровкой, которая следует за циклом откачки от атмосферного давления через зону объема и в зону осушения.Измеритель теплопроводности может отслеживать давление на всем протяжении зоны объема, но когда система переходит в зону осушки ниже примерно 10 -3 торр, где водяной пар становится преобладающим остаточным газом, требуется ионизационный датчик. В целом, за исключением некоторых модификаций манометров с расширенным диапазоном, эти два манометра вместе могут использоваться для охвата полного цикла откачки. Вот почему так много электронных контроллеров манометров сочетают оба типа манометров в одном устройстве.

В целом, за исключением некоторых модификаций манометров с расширенным диапазоном, эти два манометра вместе могут использоваться для охвата полного цикла откачки. Вот почему так много электронных контроллеров манометров сочетают оба типа манометров в одном устройстве.

| (слева) Датчик термопары Схематическое изображение: чувствительный элемент с нагретой проволокой представляет собой одно плечо моста из Уитстоуна, и поскольку провод изменяет температуру в ответ на изменения давления, мост выходит из равновесия, обеспечивая аналог считывания давления. | (справа) Манометр Пирани. Схематическое изображение: чувствительный элемент с нагретой проволокой изменяет температуру в ответ на изменения давления, а термопара измеряет температуру проволоки. |

Теплопроводность и давление

Горячая проволока, помещенная в оболочку, будет передавать тепловую энергию от проволоки любым молекулам газа, которые вступают с ней в контакт, и эта энергия снова будет передаваться стенкам оболочки. При постоянном движении молекул газа тепловое равновесие будет достигнуто до тех пор, пока число молекул газа (давление) остается постоянным. Если, однако, изменить давление и проволоку резистивно нагреть током от источника постоянной мощности, то будет достигнуто новое тепловое равновесие, и температура проволоки изменится, отражая новое количество молекул газа, способных уносить тепло. из провода.Это означает, что температуру проволоки можно использовать как показатель давления внутри оболочки.

При постоянном движении молекул газа тепловое равновесие будет достигнуто до тех пор, пока число молекул газа (давление) остается постоянным. Если, однако, изменить давление и проволоку резистивно нагреть током от источника постоянной мощности, то будет достигнуто новое тепловое равновесие, и температура проволоки изменится, отражая новое количество молекул газа, способных уносить тепло. из провода.Это означает, что температуру проволоки можно использовать как показатель давления внутри оболочки.

Это основной принцип работы всех измерителей теплопроводности. Изменение давления в зависимости от температуры проволоки остается довольно линейным в диапазоне давлений около 10 -3 – 1 торр. Ниже этого диапазона теплопередача осуществляется в основном за счет излучения от поверхности проволоки и в основном за счет тепловой конвекции над ней. Датчики теплопроводности, охватывающие этот диапазон, используются уже много лет и делятся на две основные группы: датчики термопары и датчики Пирани.

Датчики термопары

Датчики термопары, как следует из названия, используют термопару, прикрепленную к горячему проводу, для измерения его температуры. Если, например, термопарный манометр используется для контроля цикла откачки, проволока будет нагреваться все больше и больше по мере падения давления, и все меньше и меньше молекул будет доступно для отвода тепла от проволоки.

Тепло также передается потоком как через проволоку термопары, так и через опорные/проходные штифты для горячей проволоки.

Это означает, что вся матрица датчиков должна быть изготовлена из проводящих металлических проводов как можно меньшего диаметра, чтобы избежать избыточных потерь тепла. Эта проблема становится более острой при самом низком давлении манометра, когда проволока максимально горячая. Поскольку нагреваемая проволока в большинстве термопарных манометров должна работать при максимальных температурах в диапазоне 200-300°C, она сделана из благородного металла, такого как платина, во избежание проблем с окислением.

При самых низких давлениях горячая проволока часто подвергается воздействию паров масла, если используются механические насосы с масляным уплотнением.Пары масла могут либо трескаться, оставляя нагар, либо полимеризоваться, оставляя на проводе слой теплоизоляции. Поскольку скорость обратного потока масла в насосе максимальна при низком давлении, это может стать серьезной проблемой, поскольку изменит калибровку манометра. Хотя иногда можно очистить датчики, промыв их растворителями, успех никоим образом не гарантирован. Растворители могут не полностью удалить покрытия, а массивы электродов должны быть достаточно тонкими, чтобы выплескивающиеся жидкости могли легко вызвать механические повреждения.Необходимая деликатность также означает, что они не выдержат ударов при неправильном обращении, таких как свободное падение на бетонный пол.

Термопарные манометры откалиброваны таким образом, что температура провода отображается как показание давления. Это позволяет учитывать такие проблемы, как изменение теплового потока через опорные электроды. Одна проблема, которую нельзя откалибровать, заключается в том, что проволока должна менять температуру при изменении давления. Несмотря на то, что теплоемкость и характеристики теплового потока сенсорной матрицы сведены к минимуму, существует некоторое время задержки, связанное с изменениями температуры в ответ на изменения давления.В большинстве случаев это не проблема, но быстрые изменения давления, например, при быстрой откачке или обратной засыпке, могут привести к значительным задержкам во времени отклика.

Одна проблема, которую нельзя откалибровать, заключается в том, что проволока должна менять температуру при изменении давления. Несмотря на то, что теплоемкость и характеристики теплового потока сенсорной матрицы сведены к минимуму, существует некоторое время задержки, связанное с изменениями температуры в ответ на изменения давления.В большинстве случаев это не проблема, но быстрые изменения давления, например, при быстрой откачке или обратной засыпке, могут привести к значительным задержкам во времени отклика.

Датчики Пирани

Датчики Пирани также используют изменение температуры нагретой проволоки, но, в отличие от термопарных датчиков, они не измеряют температуру проволоки напрямую. Вместо этого они используют тот факт, что сопротивление металлической проволоки изменяется в зависимости от температуры проволоки. Если нагретый провод сделать одной ветвью моста из Уитстона с уравновешивающей ветвью, подвергающейся воздействию температуры окружающей среды в качестве компенсатора, и обе они установлены против двух постоянных резисторов, симметричная цепь выйдет из равновесия при изменении провода датчика. сопротивление с изменениями давления, которые изменяют температуру проволоки.Манометры Пирани, как правило, работают с нагретой проволокой, которая намного холоднее (120-200°C), чем термопарный манометр, и это снижает вероятность их загрязнения маслом механического насоса.

сопротивление с изменениями давления, которые изменяют температуру проволоки.Манометры Пирани, как правило, работают с нагретой проволокой, которая намного холоднее (120-200°C), чем термопарный манометр, и это снижает вероятность их загрязнения маслом механического насоса.

, которые нагреваются постоянным током, обычно имеют более быстрое время отклика, чем датчики термопары, из-за таких отличий, как электроды меньшего размера. Многие современные датчики теперь работают в режиме постоянной температуры. Отдельная схема постоянно изменяет потребляемую мощность для поддержания постоянного сопротивления датчика.Это дает полное время отклика в миллисекундах.

Чувствительность к газу

Как термопары, так и манометры Пирани имеют общую потенциальную проблему применения, заключающуюся в том, что они оба имеют сильно различающуюся чувствительность к конкретным измеряемым газам. Это связано с большими различиями в теплопроводности, которые демонстрируют разные газы. Поскольку эти манометры чаще всего используются для контроля откачки от атмосферного давления, это редко является проблемой, но может быть проблемой, если требуются тщательные измерения давления определенного газа.Когда газ, подлежащий измерению, известен, большинство коммерческих устройств будут снабжены калибровочными таблицами, кривыми или коэффициентами, позволяющими преобразовать показания давления. Если показания давления чрезвычайно точные, как это требуется для технологического газа, возможно, лучше рассмотреть емкостной манометр, который одинаково реагирует на все газы.

Поскольку эти манометры чаще всего используются для контроля откачки от атмосферного давления, это редко является проблемой, но может быть проблемой, если требуются тщательные измерения давления определенного газа.Когда газ, подлежащий измерению, известен, большинство коммерческих устройств будут снабжены калибровочными таблицами, кривыми или коэффициентами, позволяющими преобразовать показания давления. Если показания давления чрезвычайно точные, как это требуется для технологического газа, возможно, лучше рассмотреть емкостной манометр, который одинаково реагирует на все газы.

Улучшение конвекции

Хотя первые датчики теплопроводности были ограничены диапазоном высоких давлений ниже примерно 1 торр, поскольку теплопередача сместилась от теплопроводности к конвекции при более высоких давлениях, новые датчики решили эту проблему.В настоящее время доступно множество манометров, которые расширили свой диапазон до атмосферного давления. Для учета изменений температуры проволоки из-за конвективного движения газа применялись различные методы. Этот список включает компенсационные электроды и расстояние, которое достаточно мало, чтобы предотвратить конвективное движение. Во многих случаях методы улучшения требуют, чтобы трубки были установлены в определенном положении, чтобы учесть движение газа в более высоком диапазоне.

Этот список включает компенсационные электроды и расстояние, которое достаточно мало, чтобы предотвратить конвективное движение. Во многих случаях методы улучшения требуют, чтобы трубки были установлены в определенном положении, чтобы учесть движение газа в более высоком диапазоне.

Расширение диапазона также привело к дополнительной проблеме чувствительности к специфическим газам.Если манометр используется для заполнения камеры до атмосферного давления тяжелым газом, таким как аргон, показание, откалиброванное для азота, будет настолько низким, что в камере возникнет избыточное давление задолго до того, как отобразится атмосфера, что является очевидной проблемой безопасности. Результаты.

приложений

Как и все вакуумные устройства, датчики теплопроводности чувствительны к применению. В целом, эти устройства лучше всего подходят для мониторинга цикла откачки. Они недороги и надежны, но обычно не обладают точностью, необходимой для строгого измерения технологических газов. Их различная реакция на разные виды газа делает их хорошими практичными течеискателями, поскольку пробный газ, отличный от воздуха, например гелий, будет давать внезапную и большую разницу в показаниях. Правильное применение может сделать их очень полезными устройствами

Их различная реакция на разные виды газа делает их хорошими практичными течеискателями, поскольку пробный газ, отличный от воздуха, например гелий, будет давать внезапную и большую разницу в показаниях. Правильное применение может сделать их очень полезными устройствами

Перепечатано с разрешения журнала R&D Magazine, , все права защищены. Канерс Деловая информация.

Более короткая версия опубликована в журнале R&D Magazine, , октябрь 2004 г.

Термический анализ динамики инфильтрации кальция, магния, алюмосиликата в термобарьерных покрытиях

[1] Liebert C.Х. и Миллер Р. А., «Керамические термобарьерные покрытия», Исследования и разработки в области промышленной и инженерной химии , Vol. 23, № 3, 1984, стр. 344–349. https://doi.org/10.1021/i300015a004

[2] Джонс Р. Л., Рейди Р. Ф. и Месс Д., «Scandia, стабилизированный оксидом иттрия цирконий для термобарьерных покрытий», Surface and Coatings Technology , Vol. 82, №№ 1–2, 1996 г., стр. 70–76. https://doi.org/10.1016/0257-8972(95)02646-0

82, №№ 1–2, 1996 г., стр. 70–76. https://doi.org/10.1016/0257-8972(95)02646-0

[3] Эванс Х.Э. и Тейлор М.П., «Диффузионные ячейки и химическое разрушение связующих покрытий MCrAlY в системах теплозащитных покрытий», Oxidation of Metals , Vol. 55, №№ 1–2, 2001 г., стр. 17–34. https://doi.org/10.1023/A:101036

. 296, № 5566, 2002, стр. 280–284. https://doi.org/10.1126/science.1068609

[5] Ма В.и Донг Х., «2–Керамические термобарьерные материалы для покрытий», Тепловые барьерные покрытия , под редакцией Сюй Х. и Го Х., Woodhead Publishing, Оксфорд, 2011 г., стр. 25–52.

[6] Нарапараю Р., Хюттерманн М., Шульц У. и Мехних П., «Приспособление столбчатой микроструктуры EB-PVD для уменьшения проникновения CMAS в термобарьерные покрытия 7YSZ», Journal of the European Ceramic Общество , Том. 37, № 1, 2017. С. 261–270. https://doi.org/10.1016/j.jeurceramsoc.2016. 07.027

07.027

[7] Ван Л., Го Л., Ли З., Пэн Х., Ма Ю., Гонг С. и Го Х., «Защита слоев Pt и Gd2Zr2O7 на EB-PVD YSZ Покрытия с термическим барьером против кальциево-магниевого алюмосиликатного (CMAS) воздействия», Ceramics International , Vol. 41, № 9, 2015. С. 11662–11669. https://doi.org/10.1016/j.ceramint.2015.05.128

[8] Zhang D., «1 – Покрытия с термическим барьером, полученные методом электронно-лучевого физического осаждения из паровой фазы (EB-PVD)», Thermal Барьерные покрытия , под редакцией Сюй Х.и Го Х., Woodhead Publishing, Оксфорд, 2011 г., стр. 3–24.

[9] Zhang G., Fan X., Xu R., Su L. and Wang TJ, «Переходное термическое напряжение из-за проникновения кальций-магний-алюмосиликата в систему термобарьерного покрытия EB-PVD , Ceramics International , Vol. 2018. Т. 44, № 11. С. 12655–12663. https://doi.org/10.1016/j.ceramint.2018.04.065

[10] Чжао Х., Леви К. Г. и Уодли Х.Н., «Взаимодействие расплавленного силиката с термобарьерными покрытиями», Поверхность и технология покрытий , Том.251, июль 2014 г., стр. 74–86. https://doi.org/10.1016/j.surfcoat.2014.04.007

Г. и Уодли Х.Н., «Взаимодействие расплавленного силиката с термобарьерными покрытиями», Поверхность и технология покрытий , Том.251, июль 2014 г., стр. 74–86. https://doi.org/10.1016/j.surfcoat.2014.04.007

[11] Bose S., «Глава 7 — Покрытия с термическим барьером (TBCs)», High Temperature Coatings , Butterworth-Heinemann, Оксфорд, 2017 г., стр. 199–300.

[12] Liu Q., Huang S. и He A., «Композитные керамические термобарьерные покрытия из оксида циркония, стабилизированного оксидом иттрия, для авиационных двигателей», Journal of Materials Science & Technology , Vol. 35, № 12, 2019. С. 2814–2823.https://doi.org/10.1016/j.jmst.2019.08.003

[13] Гонг С. и Ву К., «6 – Обработка, микроструктуры и свойства термобарьерных покрытий методом электронно-лучевого физического осаждения из паровой фазы» (EB-PVD)», Thermal Barrier Coatings , под редакцией Xu H. и Guo H., Woodhead Publishing, Oxford, 2011, стр. 115–131.

115–131.

[14] Mercer C., Faulhaber S., Evans A. и Darolia R., «Механизм отслоения термобарьерных покрытий, подверженных кальциево-магниево-алюмосиликатной (CMAS) инфильтрации», Acta Materialia , Том.53, № 4, 2005 г., стр. 1029–1039. https://doi.org/10.1016/j.actamat.2004.11.028

[15] Кремер С., Фаульхабер С., Чемберс М., Кларк Д.Р., Леви К.Г., Хатчинсон Дж.В. и Эванс А.Г., «Механизмы растрескивания и расслоения в системах толстых тепловых барьеров в авиационных двигателях, подверженных проникновению кальциево-магниевого алюмосиликата (CMAS), Materials Science and Engineering: A , Vol. 490, №№ 1–2, 2008 г., стр. 26–35. https://doi.org/10.1016/j.msea.2008.01.006

[16] Бором М.П., Джонсон К.А. и Пелузо Л.А., «Роль отложений в окружающей среде и температуры рабочей поверхности в расщеплении термобарьерных покрытий, напыляемых воздушно-плазменным напылением», Surface and Coatings Technology , Vol. 86, декабрь 1996 г., стр. 116–126. https://doi.org/10.1016/S0257-8972(96)02994-5

86, декабрь 1996 г., стр. 116–126. https://doi.org/10.1016/S0257-8972(96)02994-5

[17] Мохан П., Юань Б., Паттерсон Т., Десаи В.Х. и Сон Ю.Х., «Разложение иттрия – стабилизированного Циркониевые термобарьерные покрытия пятиокисью ванадия, пятиокисью фосфора и сульфату натрия», Journal of the American Ceramic Society , Vol.90, № 11, 2007 г., стр. 3601–3607. https://doi.org/10.1111/j.1551-2916.2007.01941.x

[18] Кремер С., Ян Дж., Леви К.Г. и Джонсон К.А., «Термохимическое взаимодействие термобарьерных покрытий с расплавленным CaO –MgO–Al2O3–SiO2 (CMAS) Месторождения», Journal of the American Ceramic Society , Vol. 89, № 10, 2006 г., стр. 3167–3175. https://doi.org/10.1111/j.1551-2916.2006.01209.x

[19] Шинозаки М., Робертс К. А., ван де Гур Б. и Клайн Т.W., «Отложение проглоченного вулканического пепла на поверхности турбины небольшого реактивного двигателя», Advanced Engineering Materials , Vol. 15, № 10, 2013. С. 986–994. https://doi.org/10.1002/adem.201200357

15, № 10, 2013. С. 986–994. https://doi.org/10.1002/adem.201200357

[20] Бансал Н. П. и Чой С. Р., «Свойства стекла CMAS из песка пустыни», Ceramics International , Vol. 41, № 3, 2015. С. 3901–3909. https://doi.org/10.1016/j.ceramint.2014.11.072

[21] Визнер В. Л. и Бансал Н.P., «Механические и термические свойства кальциево-магниевого алюмосиликатного (CMAS) стекла», Журнал Европейского керамического общества , Vol. 35, № 10, 2015. С. 2907–2914. https://doi.org/10.1016/j.jeurceramsoc.2015.03.032

[22] Нарапараю Р., Гомес Чавес Дж. Дж., Шульц У. и Рамана К. В., «Взаимодействие и инфильтрационное поведение вулканического пепла Эйяфьятлайокудль, Сакурадзима». и синтетический CMAS, содержащий FeO с/в EB-PVD-покрытием ZrO2-65 мас.% Y2O3 при высокой температуре», Acta Materialia , Vol.136, сентябрь 2017 г., стр. 164–180. https://doi.org/10.1016/j.actamat.2017.06.055

[23] Инь Б. , Лю З., Ян Л., Ву Р. и Чжоу Ю., «Факторы, влияющие на глубину проникновения расплавленного вулканического пепла в термобарьерных покрытиях: теоретический расчет и экспериментальная проверка», Results in Physics , Vol. 13, июнь 2019 г., документ 102169. https://doi.org/10.1016/j.rinp.2019.102169

, Лю З., Ян Л., Ву Р. и Чжоу Ю., «Факторы, влияющие на глубину проникновения расплавленного вулканического пепла в термобарьерных покрытиях: теоретический расчет и экспериментальная проверка», Results in Physics , Vol. 13, июнь 2019 г., документ 102169. https://doi.org/10.1016/j.rinp.2019.102169

[24] Веллман Р., Уитмен Г. и Николлс Дж. Р., «CMAS Corrosion of EB PVD TBCs: Identification минимальный уровень для инициирования повреждения», International Journal of Refractory Metals and Hard Materials , Vol.28, № 1, 2010. С. 124–132. https://doi.org/10.1016/j.ijrmhm.2009.07.005

[25] Qu W., Li S., Chen Z., Li C., Pei Y. and Gong S., «Hot Коррозионное поведение и смачиваемость силиката кальция-магния-глинозема (CMAS) на керамике LaTi2Al9O19», Corrosion Science , Vol. 162, январь 2020 г., документ 108199. https://doi.org/10.1016/j.corsci.2019.108199

[26] Xu GN, Yang L., Zhou YC, Pi ZP и Zhu W. , «A Хемо-термомеханически определяющая теория термобарьерных покрытий при инфильтрации и коррозии CMAS», Journal of the Mechanics and Physics of Solids , Vol.133, декабрь 2019 г., документ 103710. https://doi.org/10.1016/j.jmps.2019.103710

, «A Хемо-термомеханически определяющая теория термобарьерных покрытий при инфильтрации и коррозии CMAS», Journal of the Mechanics and Physics of Solids , Vol.133, декабрь 2019 г., документ 103710. https://doi.org/10.1016/j.jmps.2019.103710

[27] Инь Б., Чжан Ф., Чжу В., Ян Л. и Чжоу Ю. , «Влияние модификации Al2O3 на свойства YSZ: коррозионно-стойкие, смачивающие и термомеханические свойства», Surface and Coatings Technology , Vol. 357, январь 2019 г., стр. 161–171. https://doi.org/10.1016/j.surfcoat.2018.09.048

[28] Zhang X. F., Zhou K. S., Liu M., Deng C. M., Deng C. G. и Deng Z.Q., «Адсорбируемость и способность к намазыванию кальций-магниевого алюмосиликата (CMAS) на термобарьерном покрытии 7YSZ, модифицированном алюминием», Ceramics International , Vol. 42, № 16, 2016. С. 19349–19356. https://doi.org/10.1016/j.ceramint.2016.09.106

[29] Нарапараю Р., Шульц У., Мехних П., Доббер П. и Зайдель Ф., «Исследование деградации 7 мас. .% Термобарьерные покрытия из оксида циркония, стабилизированного оксидом иттрия (7YSZ), на деталях камеры сгорания авиационных двигателей из-за инфильтрации различными вариантами CaO–MgO–Al2O3–SiO2», Surface and Coatings Technology , Vol.260, декабрь 2014 г., стр. 73–81. https://doi.org/10.1016/j.surfcoat.2014.08.079

и Зайдель Ф., «Исследование деградации 7 мас. .% Термобарьерные покрытия из оксида циркония, стабилизированного оксидом иттрия (7YSZ), на деталях камеры сгорания авиационных двигателей из-за инфильтрации различными вариантами CaO–MgO–Al2O3–SiO2», Surface and Coatings Technology , Vol.260, декабрь 2014 г., стр. 73–81. https://doi.org/10.1016/j.surfcoat.2014.08.079

[30] Нарапараю Р., Мехнич П., Шульц У. и Мондрагон Родригес Г.С., «Ускоряющий эффект CaSO4 внутри CMAS (CaO –MgO–Al2O3–SiO2) и его влияние на характеристики инфильтрации в EB–PVD 7YSZ», Journal of the American Ceramic Society , Vol. 99, № 4, 2016. С. 1398–1403. https://doi.org/10.1111/jace.14077

[31] Нарапараджу Р., Паббисетти Р. П., Мехнич П.и Шульц У., «Глинозем EB-PVD (Al2O3) в качестве верхнего слоя на 7YSZ TBC против инфильтрации CMAS/VA: механизмы осаждения и реакции», Журнал Европейского керамического общества , Vol. 38, № 9, 2018. С. 3333–3346. https://doi.org/10.1016/j.jeurceramsoc.2018.03.027

С. 3333–3346. https://doi.org/10.1016/j.jeurceramsoc.2018.03.027

[32] Нарапараю Р., Гомес Чавес Дж.Дж., Нимейер П., Хесс К.У., Сонг В., Дингвелл Д.Б., Локачари С., Рамана К.В. и Шульц У., «Оценка глубины инфильтрации CMAS в EB-PVD TBC: новая модель ограничений, поддерживаемая экспериментальным подходом», Журнал Европейского керамического общества , Vol.39, № 9, 2019. С. 2936–2945. https://doi.org/10.1016/j.jeurceramsoc.2019.02.040

[33] Джексон Р.В., Залески Э.М., Пёршке Д.Л., Хейзел Б.Т., Бегли М.Р. и Леви К.Г., «Взаимодействие расплавленных силикатов с термическим барьером». Покрытия в условиях температурных градиентов», Acta Materialia , Vol. 89, май 2015 г., стр. 396–407. https://doi.org/10.1016/j.actamat.2015.01.038

[34] Джексон Р. В., Залески Э. М., Хейзел Б. Т., Бегли М. Р. и Леви С.G., «Реакция термобарьерных покрытий Gd2Zr2O7, пропитанных расплавленным силикатом, на температурные градиенты», Acta Materialia , Vol. 132, июнь 2017 г., стр. 538–549. https://doi.org/10.1016/j.actamat.2017.03.081

132, июнь 2017 г., стр. 538–549. https://doi.org/10.1016/j.actamat.2017.03.081

[35] Джордано Д., Рассел Дж. К. и Дингвелл Д. Б., «Вязкость магматических жидкостей: модель», Earth and Planetary Science Letters , Том. 271, № 1–4, 2008 г., стр. 123–134. https://doi.org/10.1016/j.epsl.2008.03.038

[36] Чжу З., «Исследование воздействия вулканического пепла на лопатки турбин в реактивных двигателях», к.т.н. Диссертация, кафедра химической и технологической инженерии, Univ. of Surrey, Guildford, UK, 2019.

[37] Cheng Y., Wang F., Xu J., Liu D. and Sui Y., «Численное исследование распространения капель и теплопередачи на горячих подложках», Международный журнал тепло- и массообмена , Vol. 121, июнь 2018 г., стр. 402–411. https://doi.org/10.1016/j.ijheatmasstransfer.2018.01.026

[38] Чой М., Сон Г. и Шим В., «Метод установки уровня для удара капель и проникновения в пористую среду», Computers & Fluids , Vol. 145, март 2017 г., стр. 153–166. https://doi.org/10.1016/j.compfluid.2016.12.014

145, март 2017 г., стр. 153–166. https://doi.org/10.1016/j.compfluid.2016.12.014

[39] Эррерос М.И., Мабсаут М. и Пастор М., «Применение подхода с набором уровней к движущимся интерфейсам и проблемам свободной поверхности в Течение через пористую среду», Компьютерные методы в прикладной механике и технике , Vol. 195, № 1, 2006, с.1–25. https://doi.org/10.1016/j.cma.2004.12.015

[40] Wiesner VL, Vempati UK и Bansal NP, «Высокотемпературная вязкость кальциево-магниевого алюмосиликатного стекла из синтетического песка», Scripta Materialia , Vol. 124, ноябрь 2016 г., стр. 189–192. https://doi.org/10.1016/j.scriptamat.2016.07.020

[41] Масуди Р. и Пиллаи К.М., «Традиционные теории затекания: капиллярные модели», Затекание в пористых материалах: традиционное и современное Подходы к моделированию , CRC Press, Taylor & Francis Group, Бока-Ратон, Флорида, 2012, стр.31–53.

[42] Чжан Б. , Сун В. и Го Х., «Смачивание, инфильтрация и взаимодействие CMAS с колончатыми покрытиями YSZ, нанесенными физическим паром с плазменным напылением», Журнал Европейского керамического общества , Vol. . 38, № 10, 2018. С. 3564–3572. https://doi.org/10.1016/j.jeurceramsoc.2018.04.01

, Сун В. и Го Х., «Смачивание, инфильтрация и взаимодействие CMAS с колончатыми покрытиями YSZ, нанесенными физическим паром с плазменным напылением», Журнал Европейского керамического общества , Vol. . 38, № 10, 2018. С. 3564–3572. https://doi.org/10.1016/j.jeurceramsoc.2018.04.01

[43] Дворкин Дж., « Уравнение Козени-Кармана, пересмотренное », Стэнфордский университет, Стэнфорд, Калифорния, 2009, стр. 7–9 (неопубликованные).

[44] Рэлей Л., «ЛВИ. О влиянии препятствий, расположенных в прямоугольном порядке, на свойства среды», London, Edinburgh and Dublin Philosophical Magazine and Journal of Science , Vol. 34, № 211, 1892 г., стр. 481–502. https://doi.org/10.1080/1478644

[45] Рентерия А.Ф., Сарухан Б., Шульц У., Ретцер-Шайбе Х.-Дж., Хауг Дж. и Виденманн А., «Эффект морфологии по теплопроводности EB-PVD PYSZ TBC», Surface and Coatings Technology , Vol. 201, № 6, 2006 г., стр. 2611–2620. https://doi.org/10.1016/j.surfcoat.2006.05.003

201, № 6, 2006 г., стр. 2611–2620. https://doi.org/10.1016/j.surfcoat.2006.05.003

[46] Колагар А.М., Табризи Н., Черагзаде М. и Шахриари М.С., «Анализ отказов лопатки первой ступени газовой турбины из никеля» на основе суперсплава», Примеры анализа инженерных отказов , Vol. 8, апрель 2017 г., стр. 61–68. https://doi.org/10.1016/j.csefa.2017.04.002

[47] Гупта С., Чаубе А. и Верма П., «Обзор методов увеличения теплопередачи: применение во внутренних частях лопаток газовых турбин». Охлаждение», Journal of Engineering Science & Technology Review , Vol.5, № 1, 2012. С. 57–62.

[48] Форсбака Л., Холаппа Л., Иида Т., Кита Ю. и Тода Ю., «Экспериментальное исследование вязкости выбранных шлаков CaO–MgO–Al2O3–SiO2 и применение модели IIDA», Скандинавский металлургический журнал , Vol. 32, № 5, 2003 г., стр. 273–280. https://doi.org/10.1034/j.1600-0692.2003.00652.x

[49] Го Л. , Ян З., Ю Ю., Ян Дж. и Ли М., «Характеристики сопротивления CMAS термобарьерных покрытий LaPO4/YSZ при 1250–1350°C», Corrosion Science , Vol.154, июль 2019 г., стр. 111–122. https://doi.org/10.1016/j.corsci.2019.04.014.

, Ян З., Ю Ю., Ян Дж. и Ли М., «Характеристики сопротивления CMAS термобарьерных покрытий LaPO4/YSZ при 1250–1350°C», Corrosion Science , Vol.154, июль 2019 г., стр. 111–122. https://doi.org/10.1016/j.corsci.2019.04.014.

[50] Какуда Т. Р., Леви К. Г. и Беннетт Т. Д., «Термическое поведение термобарьерных покрытий с пропиткой CMAS», Surface and Coatings Technology , Vol. 272, июнь 2015 г., стр. 350–356. https://doi.org/10.1016/j.surfcoat.2015.03.043

[51] Богард Д. Г. и Тоул К. А., «Пленочное охлаждение газовой турбины», Journal of Propulsion and Power , Vol. 22, № 2, 2006, с.249–270. https://doi.org/10.2514/1.18034

[52] Пэн Х., Ван Л., Го Л., Мяо В., Го Х. и Гонг С., «Разрушение теплового барьера EB-PVD Покрытия, вызванные отложениями CMAS», Progress in Natural Science: Materials International , Vol. 22, № 5, 2012. С. 461–467. https://doi.org/10.1016/j.pnsc. 2012.06.007

2012.06.007

[53] Шульц У., Фричер К., Лейенс К. и Петерс М., «Влияние обработки на микроструктуру и характеристики электронных Термические барьерные покрытия методом лучевого физического осаждения из паровой фазы (EB-PVD), Journal of Engineering for Gas Turbines and Power , Vol.124, № 2, 2002 г., стр. 229–234. https://doi.org/10.1115/1.1447238

[54] Гилдерслив Э., Вишванатан В. и Сампат С., «Взаимодействие расплавленного силиката с термобарьерными покрытиями, напыленными плазмой: роль материалов и микроструктура», Journal Европейского керамического общества , Vol. 39, № 6, 2019. С. 2122–2131. https://doi.org/10.1016/j.jeurceramsoc.2019.01.023

The s-Block Elements Class 11 Notes Chemistry Chapter 10

The s-Block Elements Class 11 Notes Chemistry Chapter 10

• Общая электронная конфигурация элементов s-Block

Для щелочных металлов [благородные газы] ns 1

Для щелочноземельных металлов [благородные газы] ns 2

• Элементы группы 1: Щелочные металлы 9 , ns 1 , где n представляет валентную оболочку.

Эти элементы называются щелочными металлами, потому что они легко растворяются в воде с образованием растворимых гидроксидов, которые по своей природе являются сильнощелочными.

• Атомный и ионный радиусы

Атомный и ионный радиусы щелочных металлов увеличиваются при движении вниз по группе, т. е. увеличиваются в размерах от Li к Cs. Щелочные металлы образуют одновалентные катионы, теряя один валентный электрон. Таким образом, катионный радиус меньше по сравнению с родительским атомом.

• Энтальпия ионизации

Энтальпии ионизации щелочных металлов обычно низкие и уменьшаются по группе от Li к Cs.

Причина: Поскольку щелочные металлы обладают большими атомными размерами, в результате чего валентный s-электрон (ns 1 ) может быть легко удален. Эти значения уменьшаются вниз по группе из-за уменьшения величины силы притяжения к ядру за счет увеличения атомных радиусов и эффекта экранирования.

• Энтальпия гидратации

Чем меньше размер иона, тем выше его склонность к гидратации, следовательно, больше энтальпия гидратации.

Энтальпии гидратации ионов щелочных металлов уменьшаются с увеличением размеров ионов.

Li + > Na + > K + > Rb + > Cs +

• Физические свойства

(i) Все щелочные металлы — серебристо-белые, мягкие и легкие металлы.

(ii) Как правило, они имеют низкую плотность, которая увеличивается вниз по группе.

(iii) Они придают цвет окислительному пламени. Это связано с тем, что тепло от пламени возбуждает самый внешний орбитальный электрон на более высокий энергетический уровень. Когда возбужденный электрон возвращается в основное состояние, происходит испускание излучения в видимой области.

• Химические свойства щелочных металлов

(i) Реакция с воздухом:

При контакте с воздухом поверхность щелочных металлов тускнеет из-за образования оксидов и гидроксидов.

Щелочные металлы соединяются с кислородом при нагревании с образованием различных оксидов в зависимости от их природы.

(ii) Реакция с водой:

Щелочные металлы реагируют с водой с образованием гидроксида и диводорода

(iii) Реакция с водородом:

Щелочные металлы соединяются с водородом при температуре около 673 К (литий при 1073 К) образовывать гидриды.

2M + H 2 ————-> 2M +

Ионный характер гидридов возрастает от Li к Cs.

(iv) Реакция с галогенами:

Щелочные металлы напрямую соединяются с галогенами с образованием галогенидов металлов.

2M + X 2 —————> 2MX

Имеют высокие температуры плавления и кипения.

Порядок реакционной способности М:

(v) Восстанавливающая природа:

Щелочные металлы являются сильными восстановителями. Было замечено, что в водном растворе восстановительный характер щелочных металлов следует последовательности Na < K < Rb < Cs < Li, Li является самым сильным, а натрий является наименее сильным восстановителем. Это можно объяснить с точки зрения электродных потенциалов (E°). Так как электродный потенциал Li самый низкий. Таким образом, Li является сильнейшим восстановителем.

Это можно объяснить с точки зрения электродных потенциалов (E°). Так как электродный потенциал Li самый низкий. Таким образом, Li является сильнейшим восстановителем.

(vi) Растворимость в жидком аммиаке:

Щелочные металлы растворяются в жидком аммиаке с образованием раствора темно-синего цвета. Раствор носит проводящий характер.

M+ (x + y) NH 3 ———-> [M (NH 3 ) X] + + [e (Nh4) y] –