Температура застывания цементного раствора: Бетон — до какой температуры можно заливать

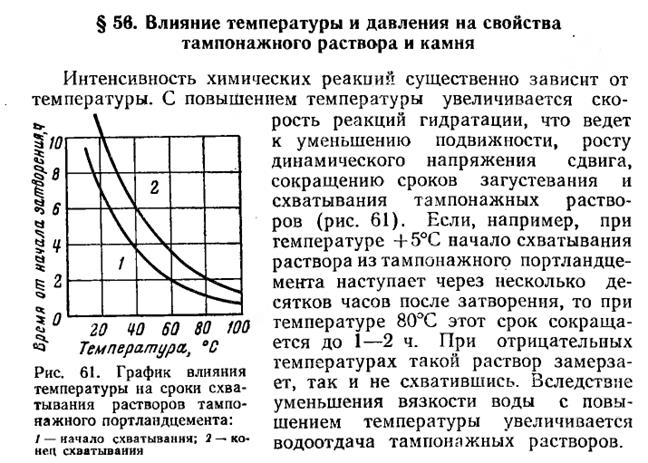

сколько сохнет кирпичная кладка на улице

Обычно все строительные работы ведутся в теплое время и неспроста. Это связано с особенностями затвердевания раствора, сложностью проводимых работ. Ведь не всем по силам копать для траншеи под фундамент мерзлый грунт, да и вода на морозе замерзает. А этот компонент строительных смесей, в частности, она входит в состав цементного раствора.

Из-за ряда сложностей редко кто решается возводить жилье при минусовой температуре. Но, если строительство объекта неизбежно надо выполнять в зимнее время, то это выполнимо. Надо лишь придерживаться определенных правил и знать нюансы затвердевания раствора при разных температурах.

Выбор времени года

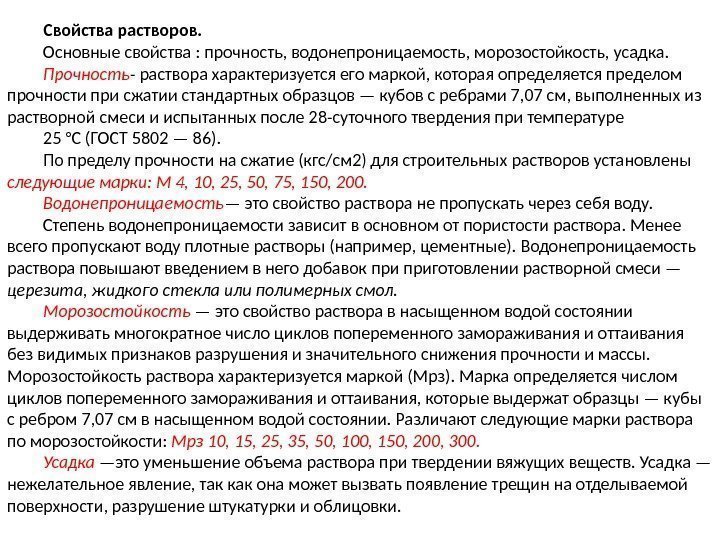

Качественная кирпичная кладка выполняется только при плюсовых температурах и нормальной влажности воздуха. Чем ниже показатель на градуснике, тем хуже твердеет раствор для кирпично кладки, а при минусовых значениях этот процесс приостанавливается.

Как использовать кирпич строительный одинарный полнотелый м 150 можно узнать из данной статьи.

При низких температурах вода, содержащаяся в цементном составе, может замерзнуть и превратиться в лед. Поэтому ни о каком взаимодействии химических компонентов не может быть и речи.

Каков размер одинарного кирпича, указано в данной статье.

Если же реакция успела произойти до заморозков и раствор держит кладку, может оказаться, что он не затвердел, так как ему помешала все та же вода, превратившаяся в лед. Из-за ее формы он потерял свою привычную пластичность, и швы между кирпичами плохо уплотнились. После оттаивания и затвердевания цементного состава прочностные характеристики кирпичной кладки заметно понижаются.

Даже при низких положительных температурах время затвердевания раствора увеличивается в четыре раза, что уж говорить об отрицательных. Он просто схватывается и замерзает. Но с приходом теплого периода начинает размораживаться и терять свои прочностные характеристики. Если температура воздуха поднимается постепенно, то через неделю они у него восстанавливаются полностью. Естественно, их показатели будут ниже кладки, произведенной летом, но смогут оставаться на должном уровне.

Естественно, их показатели будут ниже кладки, произведенной летом, но смогут оставаться на должном уровне.

Каков размер красного облицовочного кирпича, указано в статье.

На видео рассказывается, при какой температуре можно класть кирпич:

Каков расход цемента на кладку кирпича, можно узнать в данной статье.

Проблемы кладки кирпича в зимнее время:

- состояние воды в растворе принимает форму льда, из-за этого он увеличивается в объеме на 10%, а при оттаивании опять уменьшается, вызывая этим усадку всей конструкции;

- сложности при сохранении прочности кладки;

- при нестабильной температуре, которая наблюдается в холодные периоды, есть вероятность, что по зданию пойдут трещины из-за создавшихся в растворе пустых пузырьков;

- кирпич может покрыться инеем, этому способствуют все те же температурные изменения;

- снижение качества кладки в сравнении с аналогичным показателем в летнее время;

- потеря части вяжущих свойств из-за льда, образованного в растворе и инея застывшего по всей ширине кирпиче.

При плюсовой температуре они начнут таять и сцепление между ними заметно ухудшится.

При плюсовой температуре они начнут таять и сцепление между ними заметно ухудшится.

Эти и другие особенности надо учитывать, при решении выполнять кирпичную кладку зимой.

Проведение работ при минусовых показателях

Как уже стало понятно главные опасения связаны с цементным раствором. Наиболее сильно подвержен температурным изменениям именно его состав. Поэтому сразу нужно оговориться, что для таких целей выбирается раствор, который имеет следующие особенности:

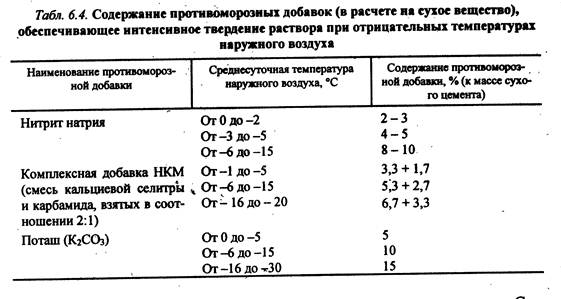

- в нем должны содержаться противоморозные добавки. Они повышают температуру цементного состава и предупреждают его застывание. С их помощью застывание может происходить и при -50°С;

- подвижность цементного раствора лежит в пределах 10-13 см по конусу;

- бетонная смесь должна удобно укладываться и быть пластичной;

- после укладки надо регулярно проводить проверку застывания раствора. Для этих целей в кладке делаются небольшие углубления, в которые периодически помещается градусник.

Сколько кирпичей в квадратном метре, указано в данной статье.

На видео рассказывается, можно ли класть кирпич при минусовой температуре:

Каков расход цемента на 1 куб кирпичной кладки, указано в данной статье.

Технология кирпичной кладки в зимнее время та же самая, что и в летнее. Она заключается в укладке кирпича на постель из цементного раствора, но вот способы ее выполнения совершенно разные. Для успешной кладки в зимнее время существует несколько методов:

Для успешной кладки в зимнее время существует несколько методов:

- устройство тепляка;

- использование противоморозных добавок;

- электроподогрев;

- метод термоса;

- замораживание.

Все эти способы обеспечивают надежную и прочную кладку кирпича. При более детальном их рассмотрении станет понятно, за счет чего это происходит.

О том какой размер у полуторного красного кирпича указывается в данной статье.

Применение тепляка

Это эффективный способ. Но он предусматривает проведение подготовительных работ. Для его выполнения необходимы рейки и обычный рулонный полиэтилен. С помощью реек вокруг начатого строительства возводится каркас, на который крепится выбранный теплоудерживающий материал и создается воздушное пространство.

Оно обогревается переносными печами, электронагревателями и другими обогревательными устройствами. За счет такого приема кирпич и раствор находятся в условиях с приемлемой температурой, хорошо скрепляются между собой и быстрее застывают.

Как правильно использовать кирпич облицовочный полуторный, можно узнать прочитав статью.

Такой способ имеет один заметный нюанс – с помощью него сложно обогреть целый дом. Чаще всего его применяют для возведения только какой-то одной части кладки.

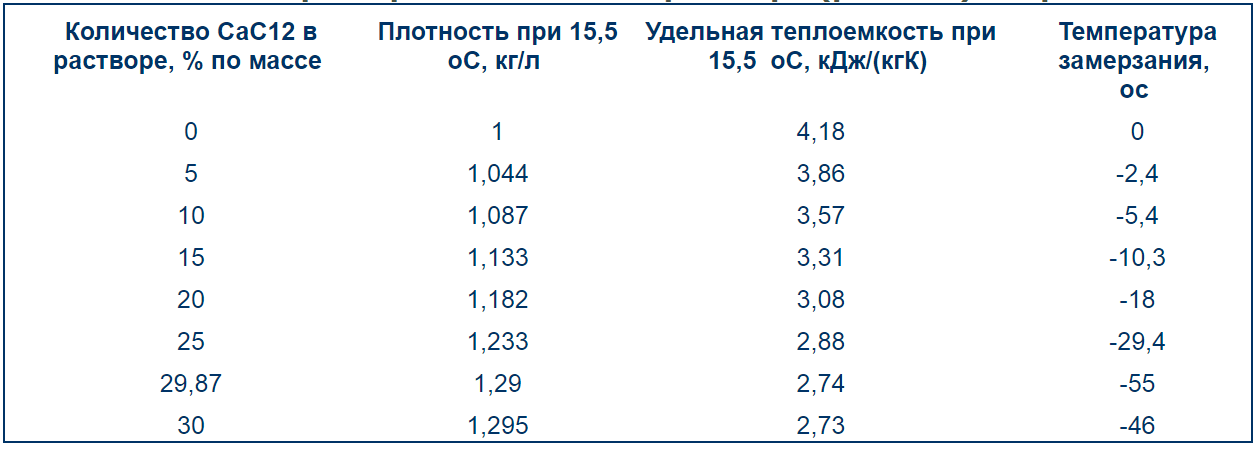

Противоморозные добавки

Их введение в раствор позволяет снизить температурный показатель замерзания воды в нем, поэтому при их применении он способен даже при морозе набрать нужную прочность.

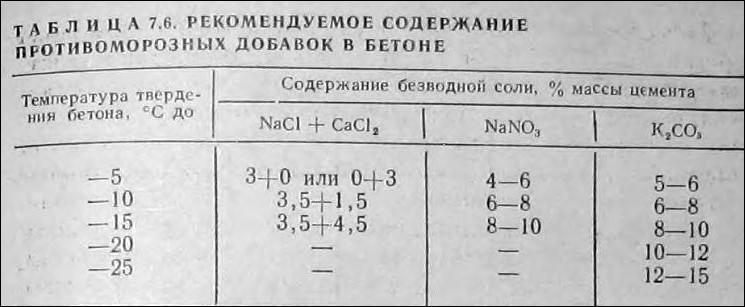

В качестве добавок используются составы из хлористого натрия, калия, нитрата натрия и углекислого калия.

Последние два вида допускается использовать без последующего подогрева. На момент их использования температура цементной смеси должна быть не ниже 5°C. Если получилось, что раствор с добавками замерз, а его не успели использовать, то нельзя его разогревать горячей водой, лучше замесить новую порцию. Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Каков состав керамического кирпича, указано здесь.

Способ замораживания

Суть процесса заключается в следующем: на подготовленный для кладки участок наносится подогретый до высокой температуры состав. Поддержание его температурного режима осуществляется при помощи механизма подогрева цистерны.

После доводки цементной смеси до нужной температуры ее надо использовать очень быстро буквально в течение получаса. Укладка производится по классической технологии.

Каковы размеры огнеупорного шамотного кирпича, рассказывается в содержании данной статьи.

При этом методе необходимо придерживаться нескольких правил:

- Температура раствора должна быть одинакова по всему периметру. Если это требование не выполнить, то при оттаивании дом деформируется, а со временем он может вообще обрушиться.

- Этот метод можно применять при минимально допустимой температуре – 30°C.

- Замерзший раствор нельзя разбавлять горячей водой. Во время замерзания кладки, выполненной из этого состава, на швах будут образовываться поры, в которых ранее находился лед, а это приводит к потере нужной прочности.

Иногда для надежного исполнения кладки все здание, возведенное методом замораживания, нагрев производится стационарными системами обогрева. Повышение температуры до 30°C приводит к тому, что кладка оттаивает за трое суток, и раствор начинает затвердевать.

После этого стены сушат с помощью строительных вентиляторов.

При оттаивании отдельно стоящие конструкции, выполненные подобным образом, могут потерять свою устойчивость, чтобы избежать этого их необходимо зафиксировать временными опорами.

Метод термоса

Простой способ, обеспечивающий затвердевание раствора, при котором создается нужная температура. При нем используется тепло самого кирпича. Чтобы использовать его кирпичи укладываются порциями, и каждая уложенная часть покрывается термоизоляцией. Такой прием не дает кирпичам потерять тепло и продлевает схватывание его с раствором.

Некоторые строители прогревают материал перед укладкой, и тогда тепло, выделяемое таким кирпичом, исключает застывание воды в растворе. Сразу после выполнения работ, возводимые стены утепляют подручными материалами способными сохранять тепло.

Электропрогрев кладки

Способен помочь при возведении части стены, для его проведения требуются определенные знания и опыт работы с электрооборудованием. При кирпичной кладке в раствор горизонтально устанавливаются электроды, питание которых осуществляется от электросети. При нагревании они отдают свое тепло раствору и кирпичам.

При кирпичной кладке в раствор горизонтально устанавливаются электроды, питание которых осуществляется от электросети. При нагревании они отдают свое тепло раствору и кирпичам.

Это приводит к нормальному затвердеванию цементного состава, но при условии, что все вертикальные швы такой кладки хорошо заполнены. Если нет специальных электродов, то применяется проволока. Используют ее в диаметре от 0,3 до 6 мм. Выбор этого параметра зависит от источника тепла и предполагаемой схемы прогрева.

Расход электроэнергии на 1 м3 может доходить до 175 кВт/ч, из них 75% уходит на обогрев кирпича, а это, по сути, пустая трата, ведь следует тщательней прогревать раствор.

Для обогрева такой кладки применяются нефтегазовые калориферы и электрообогреватели. Стержневые электроды должны обеспечивать температуру не ниже +10°С. Их укладывают с шагом в 20 см, к ним подводят напряжение равное 40-60 В. Оно обеспечит нужный обогрев и кристаллизация цементной смеси значительно ускоряется, в среднем на 20%. Это способ широко используется, но потребляет много электроэнергии.

Это способ широко используется, но потребляет много электроэнергии.

Какой бы способ ни был выбран, главное, сразу подготовить все нужные материалы и оценить предполагаемые затраты. Раствор следует готовить небольшими порциями, так как потом после его затвердевания нельзя будет его развести. С помощью таких методов даже зимой можно обеспечить нормальную кирпичную кладку и построенный таким образом дом будет ничуть не хуже, чем летний вариант.

секреты работы при разных температурах |

Температурные особенности

Когда строится дом, разумеется, хочется, чтобы процесс шел быстрее, не прекращаясь даже в зимнее время. Для того чтобы обосновать работу при минусовых температурах и понять, как реагирует на мороз кирпичная кладка, рассмотрим физические и технические нюансы кладки и способы «обойти» климат.

Нюансы зимней стройки

В строительстве кирпичных стен в классическом варианте предполагается использовать раствор. Чтобы не открывать Америку, можно воспользоваться обычным цементным раствором:

Чтобы не открывать Америку, можно воспользоваться обычным цементным раствором:

- Песок (карьерный; речной – дорогой вариант).

- Цемент (марка 400 – для любых работ).

- Вода.

Среди трех компонентов цемента только вода препятствует зимней стройке. Это происходит потому, что кирпичи в кладке не связываются раствором при отрицательной температуре.

Когда температура падает ниже нулевой отметки, вода становится льдом. В результате между ингредиентами раствора не происходит нужной физической реакции.

Теоретически положить раствор, конечно, можно, но при этом он замерзнет до естественного состояния твердости, а следовательно, ни прочности кладки, ни связывания раствора не будет.

Таким образом, при понижении температуры, класть кирпичи по стандартным схемам работы невозможно. Однако существуют иные варианты состава растворов и зимних работ.

Свойства раствора

Кроме различных методов необходимы еще и химические добавки. В основном это специальные средства против холода.

При строительстве в швах создаются особые гнезда, затыкаемые пробками, причем постоянно проводятся измерения температуры. Нужно учесть, что кирпич, например, полнотелый, холод проводит довольно медленно, поэтому есть время, чтобы раствор успел схватиться.

Пока идет экзотермическая реакция, добавляющая тепла, раствор «прессуется» кирпичом снизу и сверху.

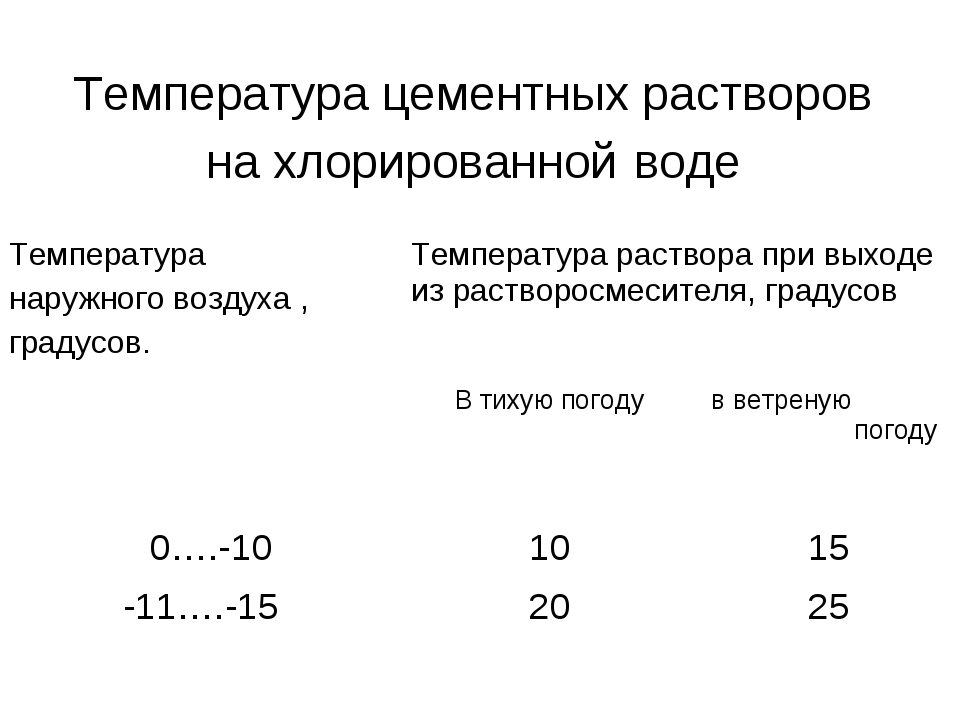

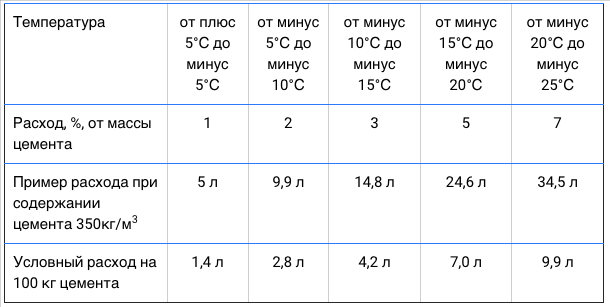

В результате мы получаем таблицу, в которой температуре раствора соответствуют показатели измерения воздуха.

- 5 градусов — минус 10 градусов;

- 10 градусов – минус 10-20 градусов;

- 15 градусов – минус 20 градусов.

Метод замораживания

В этом случае, даже несмотря на отрицательную температуру, кладка кирпича ведется на открытом воздухе, раствор же при этом имеет достаточно высокую температуру.

Данный метод основывается на том, что в швах раствор замораживается и постепенно затвердевает весной ( частично – непосредственно в процессе кладки). Таким образом, постоянно происходит высвобождение тепловой энергии при химическом взаимодействии цемента и воды.

Важно! Этот способ позволяет строить стены выстой не более 15 м. При технической норме безопасности прочность можно рассчитать в соответствии именно с весенним периодом затвердевания цементного раствора.

Химические добавки

Другой способ – химические добавки. Они выполняют несколько функций:

- Скорость замерзания воды уменьшается в несколько раз при минусовой температуре.

- Раствор схватывается и твердеет быстрее, но своих качеств не теряет.

Основные добавки, которые можно использовать при наличии инструкции:

- Поташа (сокращает срок затвердения раствора при показателях ниже минус 25 градусов). Когда раствор схватывается быстро, то теряет частично свои свойства, поэтому можно добавить брагу из дрожжей – 1%.

- Нитрат натрия (не меньше 15 градусов).

Важно! Большинство современных добавок ядовиты, а следовательно, нужно соблюдать правила безопасности и работать исключительно в защитной одежде.

Способ термоса

С помощью этого метода возможно проводить работы при минусовых температурных показателях. Если при стандартном способе можно вести работы при температуре до минус 5 градусов, то при ее дальнейшем понижении требуются либо химические добавки, либо другие методы работы.

Если при стандартном способе можно вести работы при температуре до минус 5 градусов, то при ее дальнейшем понижении требуются либо химические добавки, либо другие методы работы.

Способ термоса состоит в том, что цементный раствор выделяет при кладке тепло, достаточное для поддержания процесса хорошего затвердения. Кроме того, нужно учесть два условия:

- Перед установкой кирпич подогревается. Для этого нужна обыкновенная паяльная лампа. Подогреву подлежат и полнотелый кирпич, и двойной силикатный М 150.

- Кладку через несколько квадратных метров или рядов накрывает слой теплоизолятора.

Этот метод достаточно простой, поэтому если необходимо продолжать строительство, когда наступают холода, то даже новичку не составит труда его применять. Главное, все можно сделать самому, причем удобно и быстро.

Электроподогрев

Суть метода электроподогрева заключается в прикреплении нашивных электродов со стороны наружной стены. Через цементный раствор пропускается электрический ток, таким образом прогревая его.

Когда строительная смесь прогревается, кирпич получает тепло, в результате на стене образуется теплый островок. Таким образом, не изменяя физические свойства раствора, кладка постепенно застывает.

Совет! Когда необходимо использовать электрический ток при строительстве, важно не только обеспечить изоляцию, но и наличие прогретого основания.

Дополнительные секреты

Вопрос, какая температура оптимальна для кладки кирпича, приобретает актуальность в тех случаях, когда невозможно провести электричество либо когда нет химических добавок. Но при этом нередко зимой строительство вообще останавливается.

Особенно это важно в частном секторе, так как туда нужно провести инженерные сети и коммуникации. Оптимальная температура для работы – до минус 5-7 градусов, при дальнейшем ее понижении следует использовать названные выше методики.

Однако вопрос о температуре для кладки перестанет быть острым, когда есть обыкновенная соль. Если использовать ее, то работа продолжается при любой отрицательной температуре. Кроме того, этот эффективный метод экономически выгоден, потому что он недорог.

Кроме того, этот эффективный метод экономически выгоден, потому что он недорог.

С другой стороны, в дальнейшем излишек соли может выступать из стены. В этом случае фасад потребуется неоднократно перекрашивать.

Вывод

Все эти методы помогают в строительстве фактически круглогодично. Вспомогательные сведения можно найти в размещенном видео к этой статье (также о том, как приготовить раствор при проведении стройки в зимнее время).

класть кирпич и работать с цементом зимой, сколько сохнет кирпичная кладка на улице

Обычно строительные работы проводятся в теплое время года, что обусловлено свойствами большинства материалов. При принятии решения о построении определенных элементов здания при минусовой температуре ориентируются на особенности конкретного раствора, уровень сложности работ. Также необходимо учесть технические возможности, мощность используемых дополнительных приспособлений. В статье описано, при какой температуре можно класть кирпич.

Как выбрать время года и до скольки градусов можно класть кирпич

До скольки градусов можно делать кладку? В холодное время года сложно начинать строительство здания, так как создание постройки при морозе отнимает значительное количество времени, требует использования дополнительной техники. При минусе замерзает практически любая жидкость, что усложняет процесс приготовления цементного раствора, других смесей.

По причине возникновения большого количества сложностей только небольшая часть застройщиков принимает решение о возведении здания в мороз.

Если появляется острая необходимость в строительстве именно зимой, при наличии должного уровня мастерства у работников, а также при возможности приобретения или аренды дополнительной техники, данная задача осуществима.

Кладка зимой

Следует соблюдать правила приготовления раствора, уделять внимание определенным нюансам работы, чтобы готовая постройка выглядела презентабельно и была надежной.

Чтобы гарантированно быть уверенными в высоком качестве кирпичной кладки, необходимо выполнять строительные работы только при плюсе, а также контролировать оптимальный уровень влажности воздуха.

Цемент сегодня является наиболее распространенным материалом, который используют в строительстве и ремонте. Тут характеристики и особенности цемента М400.

Без плиточного клея сегодня невозможно произвести отделку внутри помещения. Здесь узнаете о расходе плиточного клея.

Обустройство и оформление кухонного фартука потребует от вас особого подхода, поскольку кухня обладает повышенной влажностью. Перейдя по ссылке ознакомитесь со стеновыми панелями для кухни из стекла.

При понижении температуры ухудшаются показатели затвердевания цементного раствора, при минусе приготовить его без дополнительных приспособлений невозможно. Если температура будет слишком низкой, вода может полностью замерзнуть, превратиться в лед.

Если застройщики успеют нанести цементный раствор до понижения температуры, он может неправильно затвердеть. Вода не испарится, а превратится в лед. В результате швы не будут достаточно надежными, утратят пластичность. Когда наступит теплый сезон, вода растает, прочность соединения уменьшится.

Осторожность при строительных работах необходима не только при минусовых, но и при низких плюсовых температурах. В некоторых случаях скорость затвердевания цементного раствора может понизиться в 4 раза.

При отрицательной температуре возможность правильного затвердевания цементного раствора зависит от применения вспомогательных мер.

По мере потепления окружающего воздуха прочностные характеристики будут понижаться. Если повышение температуры происходит медленно, постепенно строение усаживается.

В результате можно добиться положительного результата, однако прочностные характеристики будут ниже, чем при создании кирпичной кладки при должных температурных условиях.

Распространенные трудности, с которыми сталкиваются застройщики при кладке кирпича зимой:

- жидкость в растворе замерзает, что приводит к увеличению объема готовой смеси примерно на 10%. В случае повышения температуры объем снова уменьшается, что провоцирует усадку здания;

- весной кладка из кирпича теряет прочность;

- если наблюдаются постоянные колебания температуры, в процессе застывания крепежной смеси возможно возникновение пузырьков, что в дальнейшем провоцирует появление трещин;

- структура материалов, из которых сделан кирпич, может ухудшиться, так как стены с большой вероятностью покроются инеем;

- снижение вяжущих характеристик раствора, на что влияет образование льда в смеси и скопление инея на уже возведенной поверхности.

При таянии данных веществ будет наблюдаться значительное снижение качества сцепления между блоками;

При таянии данных веществ будет наблюдаться значительное снижение качества сцепления между блоками; - ухудшение общего качества постройки при сравнении со стандартными показателям здания, возведенного при плюсовой температуре.

Как сделать кладку в зимнее время в мороз при отрицательной температуре

Наибольшие трудности при работе в зимнее время связаны с созданием цементного раствора.

Цементный раствор

Чтобы типичных проблем при его изготовлении не возникало, необходимо убедиться, что застройщики смогут обеспечить такие условия:

- наличие дополнительных компонентов, необходимых для защиты от мороза. С их помощью увеличивается общая температура готового кладочного раствора, что позволяет затормозить процесс застывания. Если правильно использовать такие добавки, можно обеспечить правильные процессы застывания при температуре даже -50°С;

- подготовка условий для комфортной работы с готовой смесью, надлежащий уровень эластичности материала;

- регулярная проверка скорости застывания смеси.

Чтобы выполнять данную процедуру было удобно, необходимо оставить специальные углубления в крепежном растворе. В дальнейшем температура смеси измеряется градусником.

Чтобы выполнять данную процедуру было удобно, необходимо оставить специальные углубления в крепежном растворе. В дальнейшем температура смеси измеряется градусником.

Общий процесс кирпичной кладки зимой не отличается от технологии работы летом.

Кирпич укладывается на цементное основание, при этом застройщики вынуждены применять дополнительные способы для обеспечения надлежащей температуры.

Кладка

Для этого используются такие методы:

- создание повышенной температуры в зоне проведения работ;

- применение специальных добавок, защищающих от мороза;

- обогрев пространства с помощью электрических приспособлений;

- создание условий термоса;

- замораживание.

Перечисленные методы позволяют сделать надежную кирпичную кладку.

Более подробно о кирпичной кладке в зимнее время смотрите на видео:

youtube.com/embed/d2LZI7vfWPM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Создание оптимальной температуры воздуха с помощью подручных материалов зимой

Данный метод показывает высокую эффективность, однако для его осуществления потребуются подготовительные работы. Необходимо взять рейки, а также полиэтилен в рулонах.

Вокруг места, где намечено строительство, делается каркас. Для этого в большинстве случаев используются рейки.

На них закрепляется специальный материал, который способен удерживать тепло. Внутри воздух подогревается с помощью любых приспособлений, включая печи с возможностью перемещения, обогреватели, работающие на электричестве. В результате создается оптимальная температура для кирпичной кладки.

Закрываем место кладки

Элементы сразу отлично скрепляются друг с другом, застывание раствора происходит в стандартном режиме. Следует контролировать, поддерживать оптимальную температуру в течение недели или больше. Желательно не допускать ее резких перепадов.

Следует контролировать, поддерживать оптимальную температуру в течение недели или больше. Желательно не допускать ее резких перепадов.

За микроклиматом в помещении должен следить отдельный работник. Чтобы обогреть объемную территорию, потребуется затрата большого количества ресурсов.

Использование противоморозных примесей при заморозках

Специальные добавки помогают уменьшить температуру, при которой начнется застывание жидкости. В результате конструкция создается стандартным способом, а вода долгое время не превращается в лед. Часто используются составы, в структуру которых добавлен калий, натрий или другие химические вещества.

При замесе раствора необходимо поддерживать плюсовую температуру. В большинстве случаев она должна быть выше отметки 5°C. Если работы были произведены невнимательно, готовая смесь замерзла, не следует разводить ее водой. Следует еще раз приготовить раствор, соблюдая правила работы с ним.

Как еще можно обеспечить необходимую температуру – замораживание для работы с цементным раствором

Популярный метод, предусматривающий кладку кирпича на заранее подогретый раствор. В дальнейшем смесь постепенно остывает и замерзает. Цементный раствор полностью затвердевает только после оттаивания.

В дальнейшем смесь постепенно остывает и замерзает. Цементный раствор полностью затвердевает только после оттаивания.

Происходит сильная усадка здания, поэтому данный способ подходит только для строений, имеющих высоту менее 15 м. Выполнить процесс достаточно просто.

Для этого следует подготовить поле для работы, подогреть раствор до оптимальной температуры, затем выполнить кладку. Когда высокая температура будет достигнута, необходимо израсходовать раствор в период до 30 минут.

Конструкция будет проявлять высокую прочность практически сразу после создания, однако использовать ее можно только после окончательного затвердевания раствора и усадки.

В случае принятия решения о выполнении кирпичной кладки в зимнее время с применением данного способа необходимо соблюдать такие правила:

- поддерживать одинаковую температуру раствора во время работы. В противном случае есть риск деформации строения в будущем;

- данный способ используется при температуре 30°C или выше;

- если готовый раствор замерз, нельзя использовать воду для его разведения. Следует приготовить новую смесь.

Чтобы выполнить кирпичную кладку более качественно, подогревается не только раствор, но и само здание. Для этого могут использоваться уже встроенные внутренние системы обогрева. При высокой температуре строительная смесь не замерзает, благодаря чему цемент может быстро затвердеть.

После окончания работы производят сушку здания с помощью встроенной системы вентиляции. Если способ замораживания применяется без подогрева здания, следует воспользоваться временными опорами, чтобы исключить сильную деформацию конструкцию при оттаивании.

Способ термоса при минимальных плюсовых и минусовых температурах

Данный метод требует минимального количества усилий, однако при нем обеспечивается оптимальная температура для созревания цементного состава.

Строительные материалы не успевают остыть, так как после создания кладки небольшого размера материалы покрываются термоизоляцией. В результате кирпичи не остывают, что обеспечивает правильный процесс затвердевания раствора.

Если работы производятся при слишком низкой температуре, материалы заранее подогреваются, что исключает вероятность слишком быстрого застывания жидкости в смеси для сцепления.

Необходимо провести утепление стен как можно быстрее после создания кирпичной кладки.

Как работать и делать кирпичную кладку – электропрогрев при ночных заморозках

Можно использовать данный метод при необходимости работать на небольшой территории при ночных заморозках. Для его осуществления необходимо обладать базовыми навыками взаимодействия с электрооборудованием. Во время того, как делаете кладку, в структуру смеси помещаются электроды, которые работают от электросети.

В случае нагревания они поддерживают оптимальную температуру в структуре конструкции. Обеспечивается соблюдение правильной технологии затвердевания цементного раствора, однако только в том случае, если кладка выполнена качественно.

При отсутствии электродов можно воспользоваться проволокой, диаметр которой не превышает 6 мм. Необходимо заранее определиться с источником тепла, а также подобрать удобную схема раскладки оборудования.

При подогреве стен возможен расход 175 кВт/ч на 1 м³. Большая часть тепла уходит на обогрев кирпича, что не выгодно, так как целью застройщиков является поддержание оптимальной температуры раствора. В качестве источников тепла могут выступать калориферы и электрообогреватели.

Большая часть тепла уходит на обогрев кирпича, что не выгодно, так как целью застройщиков является поддержание оптимальной температуры раствора. В качестве источников тепла могут выступать калориферы и электрообогреватели.

При применении стержневых электродов необходимо убедиться, что температура состава не будет опускаться ниже +10°С. Электроды помещаются в смесь на расстоянии примерно 20 см друг от друга.

В случае поддержания оптимального уровня тепла процесс затвердевания раствора происходит быстрее примерно на 20% при сравнении со стандартными показателями.

Данный способ является популярным и практически безопасным, однако требует больших затрат электроэнергии.

Заключение

Кладку кирпичей можно успешно провести при любой температуре, однако в теплое время года процесс происходит быстрее. Чтобы правильно выполнить работу в холодный сезон, необходимо заранее приготовить дополнительные материалы, рассчитать затраты.

Чтобы правильно выполнить работу в холодный сезон, необходимо заранее приготовить дополнительные материалы, рассчитать затраты.

Чтобы снизить риск возникновения любых сложностей, следует подготавливать раствор небольшими порциями.

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

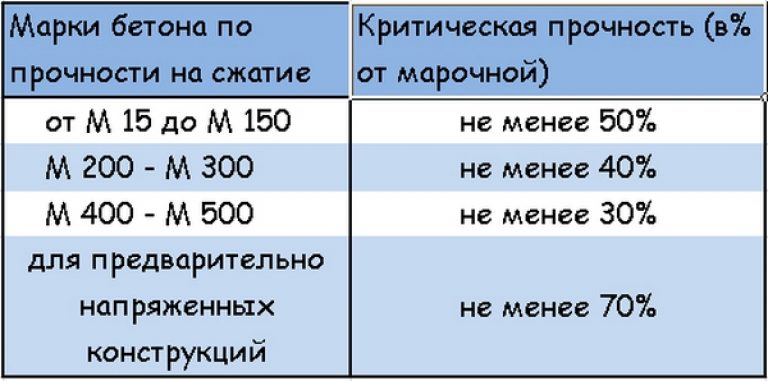

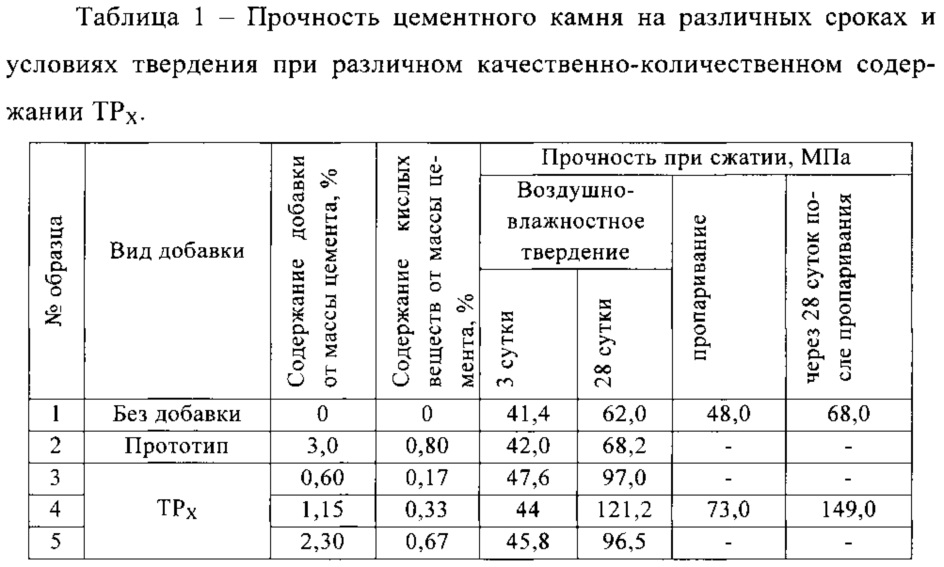

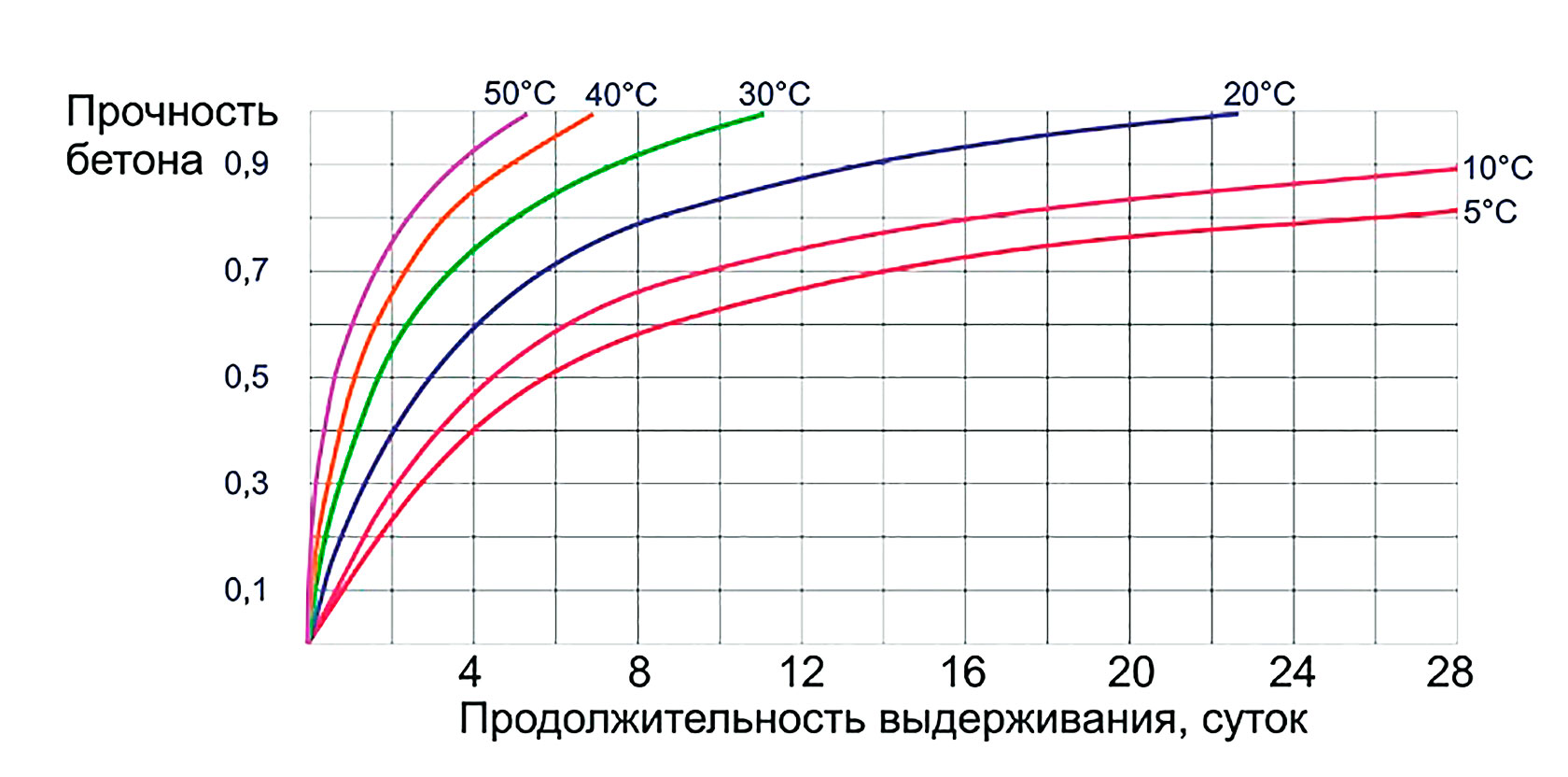

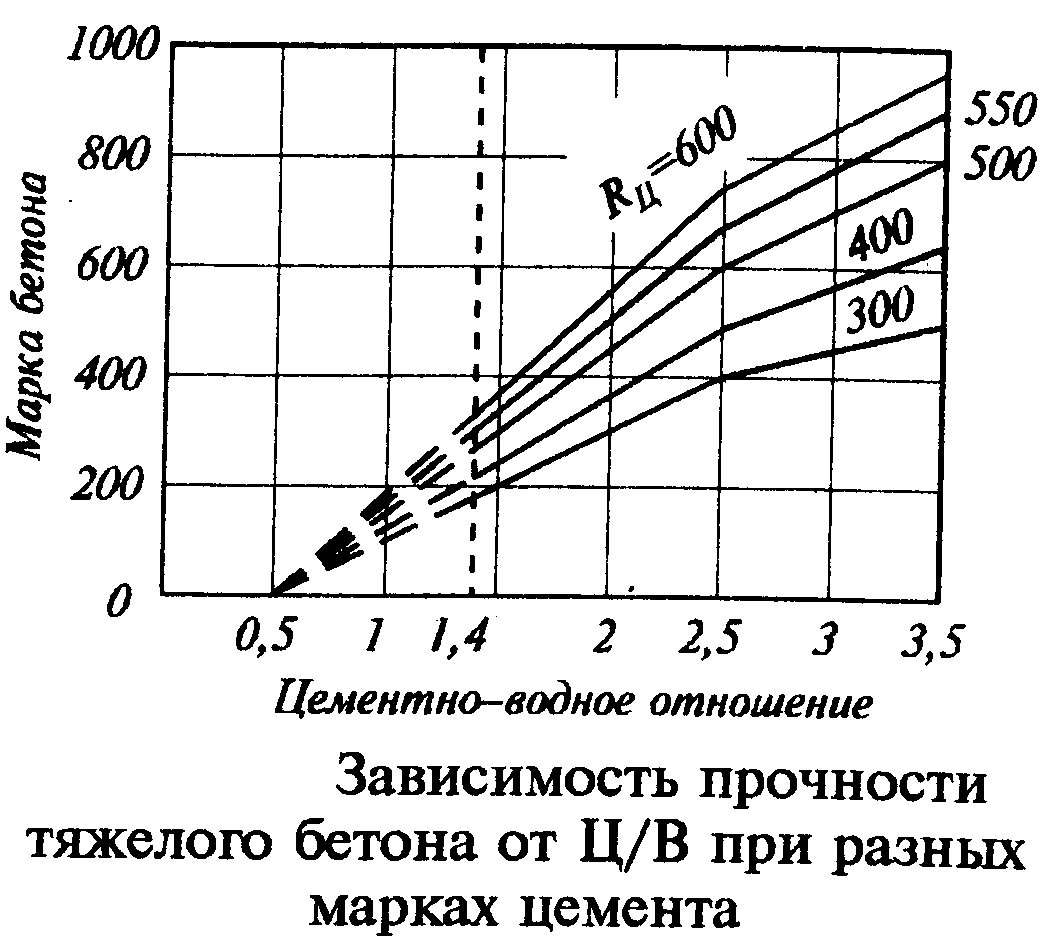

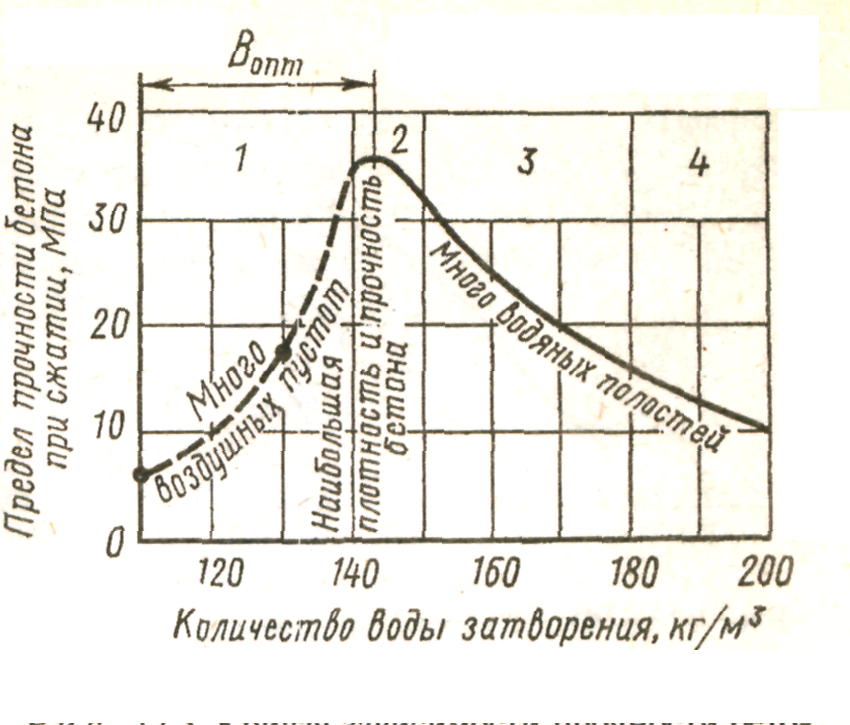

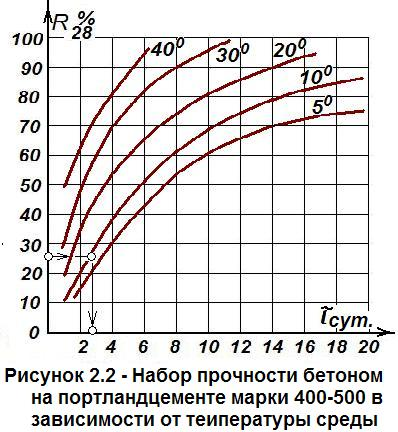

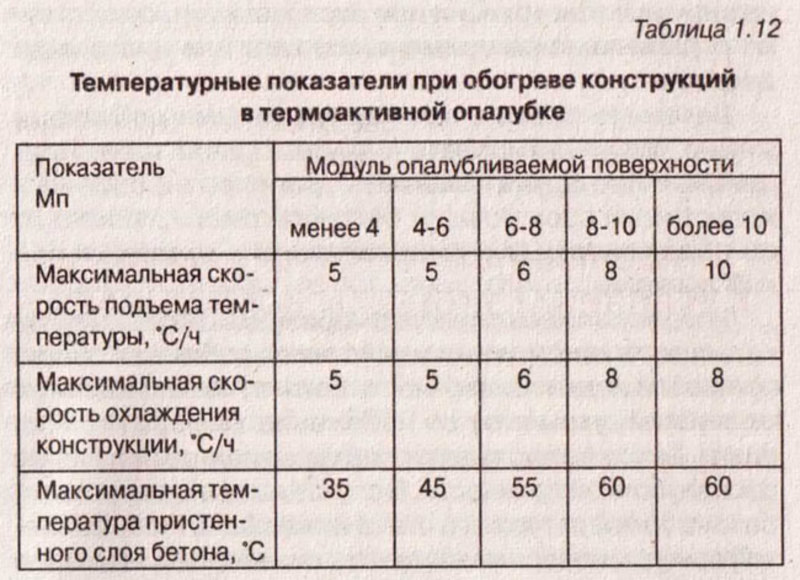

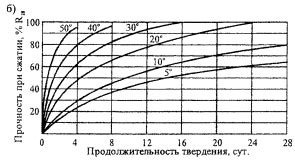

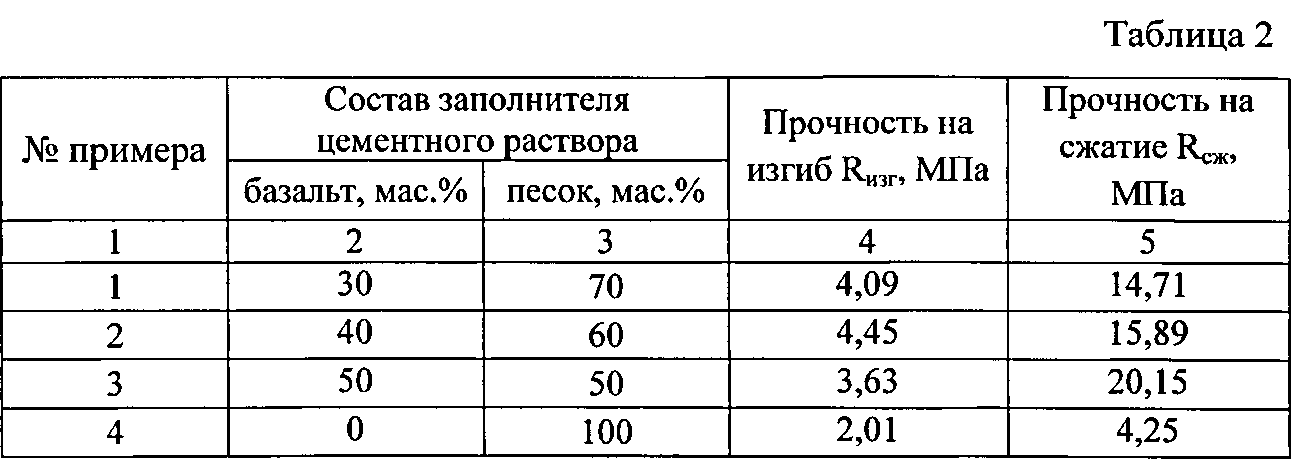

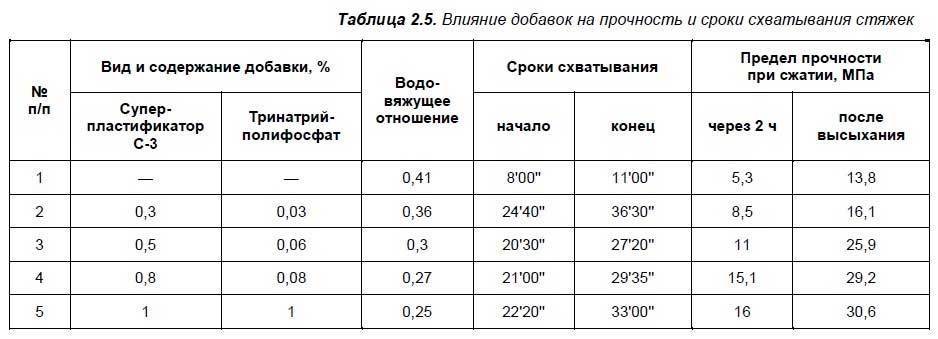

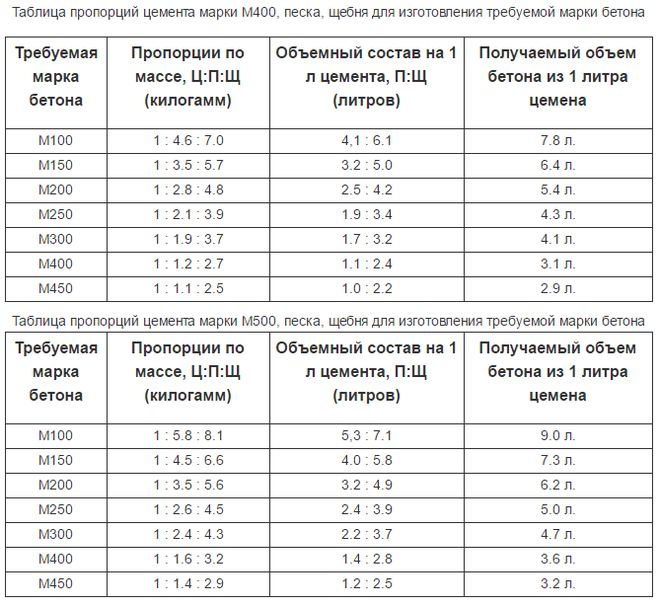

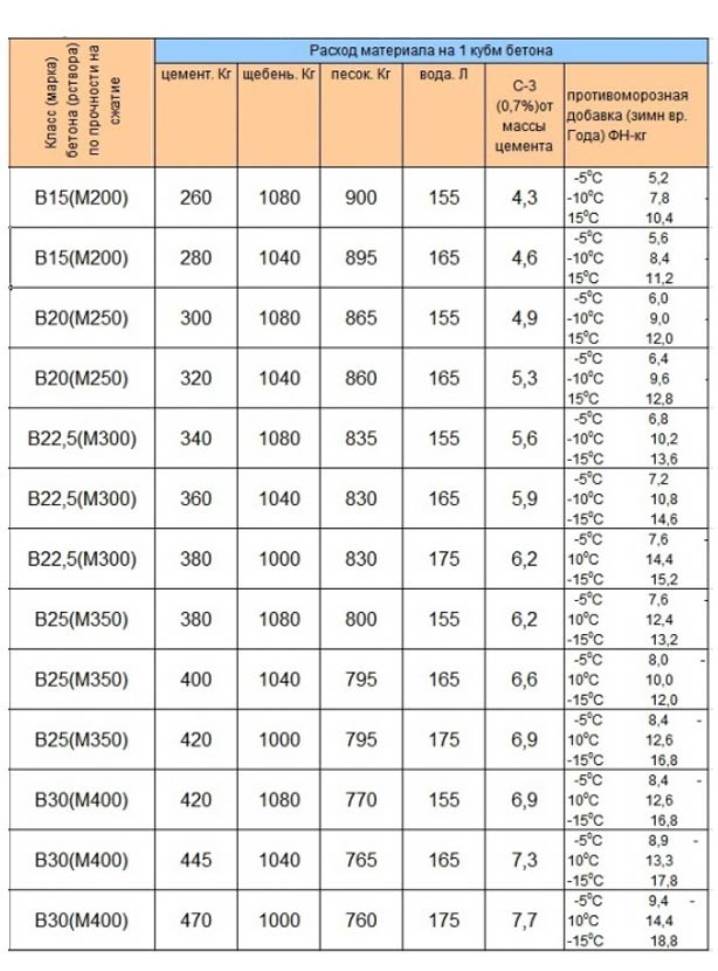

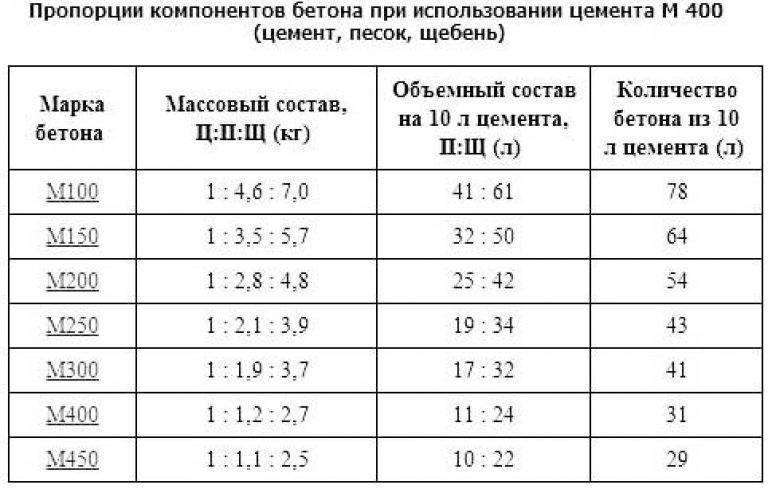

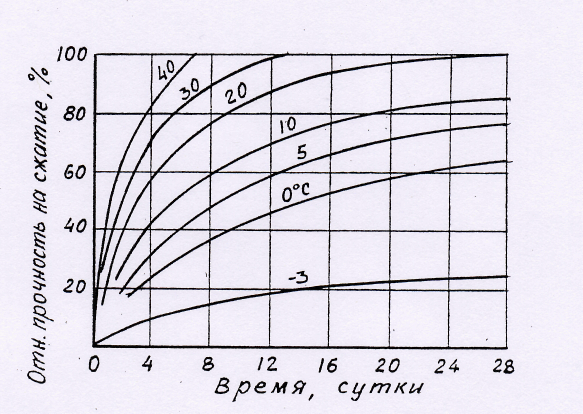

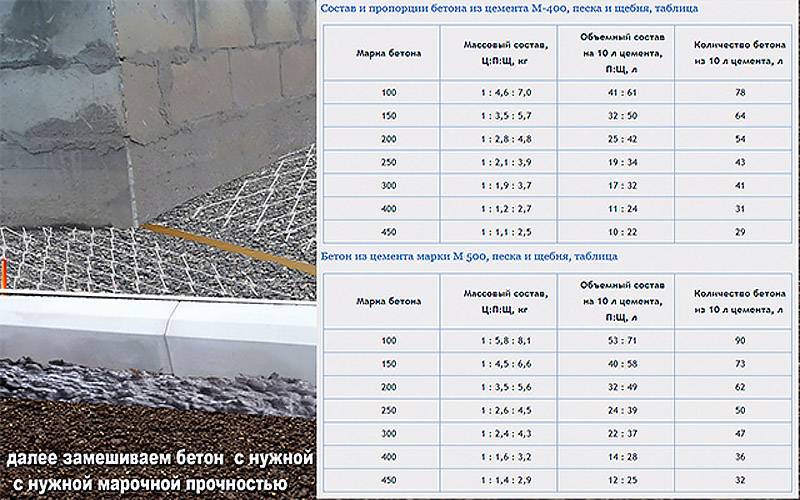

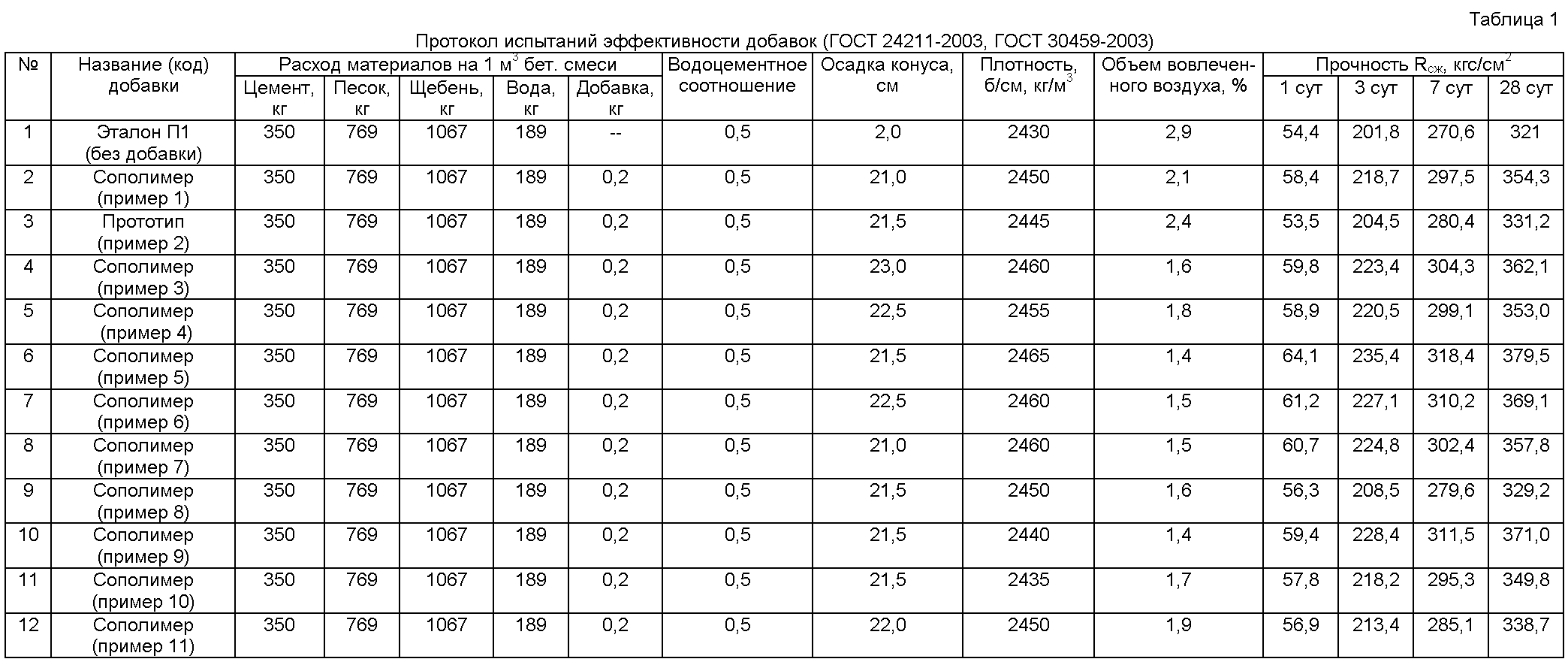

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет. На таблице ниже показано, как длительность набора прочности зависит от температуры:

Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет. На таблице ниже показано, как длительность набора прочности зависит от температуры:

Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок. Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя. В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

- Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Во время заливки раствора одновременно берутся и контрольные пробы, которые затем проверяют специалисты и сравнивают с нормативами, через определенное время, по таблице твердения бетона.

Дополнительно о влиянии температуры внешней среды на твердение материала

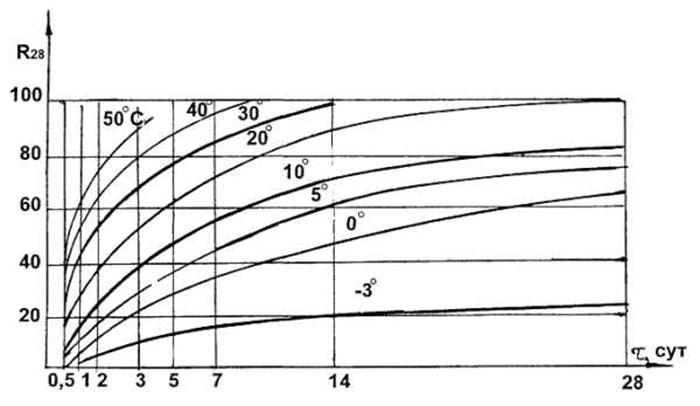

Набор прочности бетона, особенности, график которого описаны в статье, зависит от температуры. Чем холоднее, тем медленнее будет повышаться прочность. При отрицательных температурах процесс и вовсе останавливается, так как вода замерзает, а ведь она обеспечивает гидратацию цемента. С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

В продаже можно найти быстродействующие составы, которые имеют способность придавать бетону марочную прочность через 2 недели. Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания.

Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

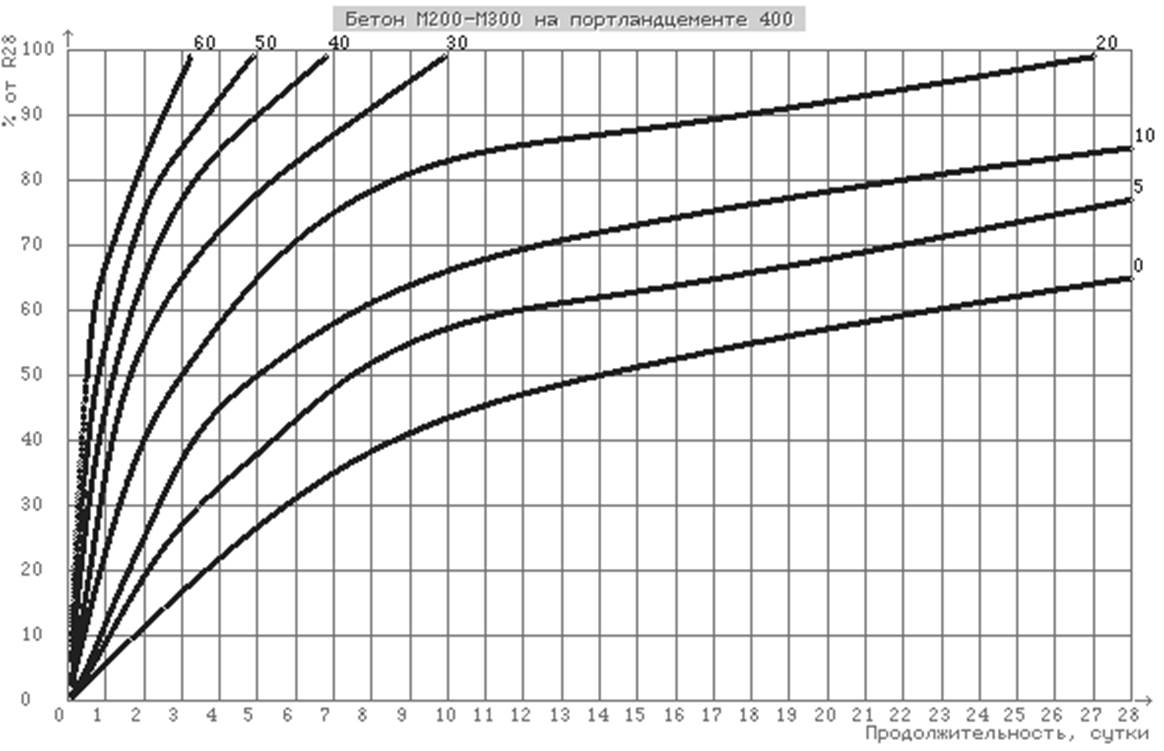

Зависимость уровня набора прочности от показателей температуры материала

Набор прочности бетона в зависимости от температуры материала будет происходить по-разному. В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

За трое суток прочность достигнет 8%, если температура материала будет равна -3 °C. 60% прочности удастся добиться при +30 °C температуры за этот же период времени. Если температура материала будет равна +5 °C в течение 28 дней, то прочность материала составит 77%. Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

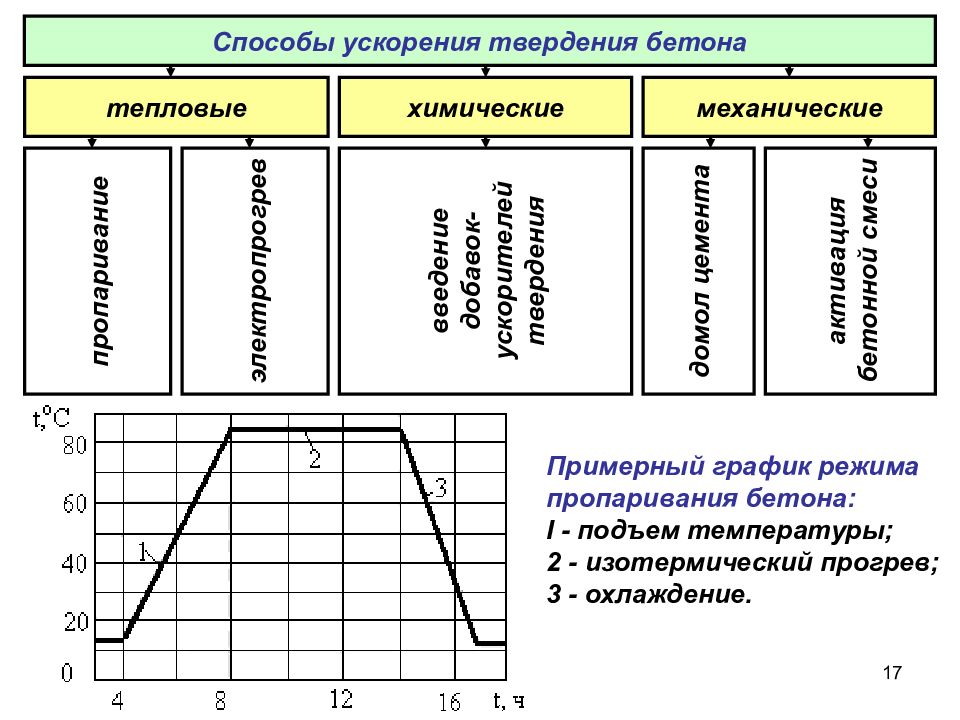

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха. Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

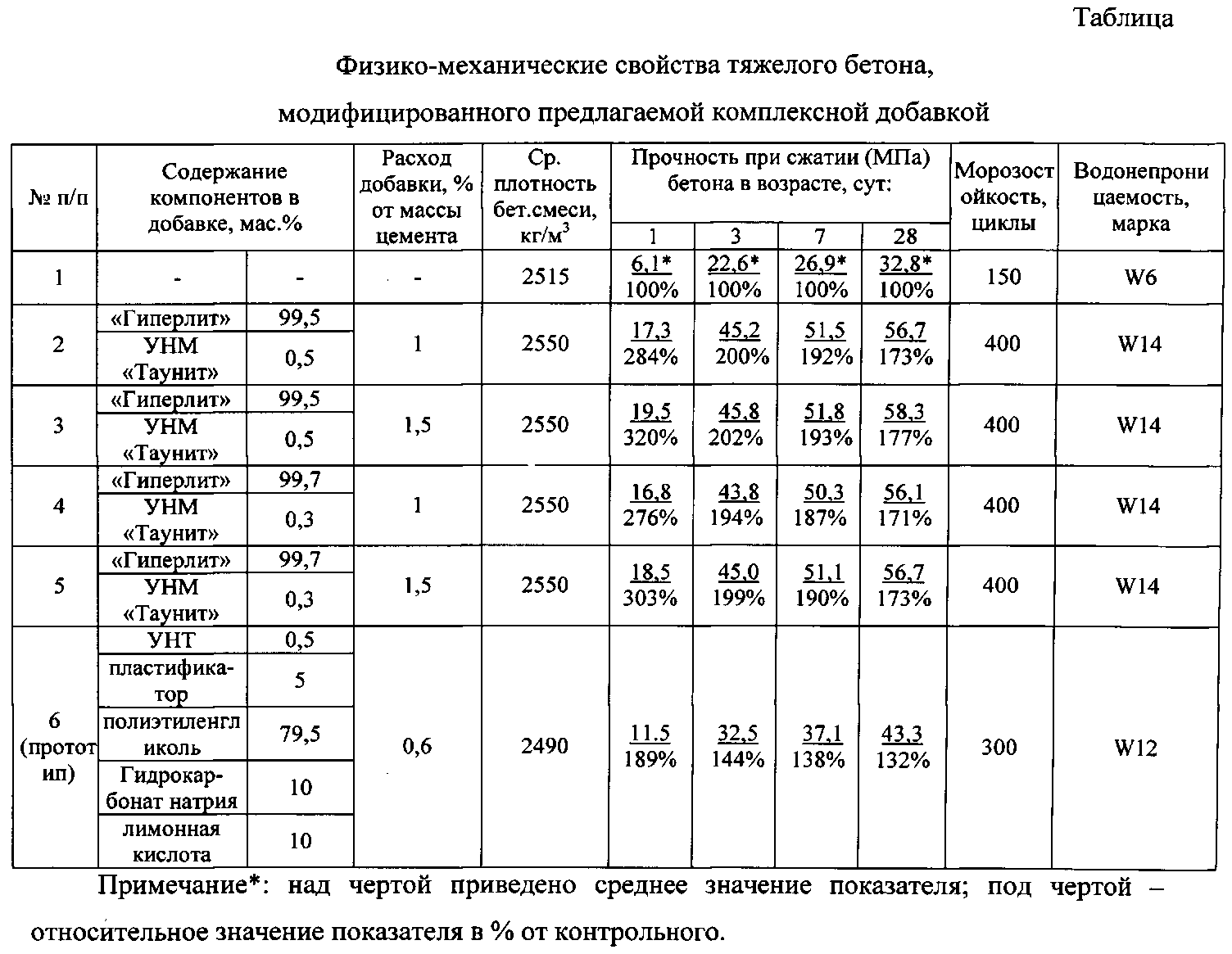

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает. Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов. Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь. Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются. Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго. Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Что представляет собой процесс твердения бетона

Ниже перечислены особенности, характерные для бетона:

Относительная прочность бетона в разные сроки твердения при различных температурах.

- Чем ниже уровень температуры внешней среды, тем медленней твердеет состав и нарастает его прочность.

- Если температура не превышает нулевую отметку по Цельсию, то вода в составе начинает замерзать, а твердение смеси уже не происходит. Повышение уровня температуры влечет за собой возобновление твердения.

- Влажность среды позволяет всей строительной массе приобретать более высокую прочность, чем в процессе затвердевания бетона вне помещения.

- Процесс схватывания бетона может стать замедленным и практически непрерывным при отсутствии влаги, так как именно она необходима в первую очередь при гидратации цемента.

- Если температура повышается до 80-90°С, то происходит значительное увеличение скорости процесса нарастания прочности в условиях максимальной влажности.

Пар высокого давления позволяет пропаривать смесь автоклавным способом, что осуществляется только при создании соответствующих условий.

Набор прочности бетона — это непостоянная величина. Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

При правильном течении процесса гидратации должны соблюдаться определенные условия. Уровень влажности должен составлять от 90 до 100%, а температуры — от 18 до 20°С. При нарушении данных условий может произойти изменение времени застывания состава.

Переход воды при отрицательных температурах в твердое состояние вызывает в результате промерзания бетона давление кристаллов льда на массу частиц цемента, что может снижать качество состава.

Таблица соответствия марок и классов бетона.

Смесь начинает затвердевать и при низком уровне влажности. Это вызвано прекращением поступления влаги, что требуется для гидратации цемента.

Если для конструкции характерны идеальные условия, то гидратация возобновляется. Когда подходит к концу уже вторая неделя, то смесь уже имеет прочность, составляющую 80% от основной первоначальной прочности. После этого ее набор замедляется.

На практике по истечении 28 дней завершение набора прочности не происходит, поскольку длительность данного процесса может составлять несколько лет. Когда смесь достигает трехлетнего возраста, то его прочность соответствует 200-250% от величины, характерной для возраста бетона, равного 28 суткам.

Никто не может дать однозначного ответа на вопрос о длительности процессов твердения смеси. Все зависит от той нагрузки, которая запланирована для той или иной конструкции.

Как осуществляют испытания

Например, если планируется строительство забора из металлического сайдинга либо досок, то для его возведения будет достаточно устройства бетонного ленточного фундамента. Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Изображение 2. Таблица набора прочности бетона.

Марочная прочность, которая набрана за 28 суток, на рисунке взята за 100%. Оценка класса бетона производится спустя 28 суток. Осуществление процесса испытаний возможно с использованием образцов, имеющих стандартную кубическую форму. Сторона куба при этом может составлять 15 см. Температура, позволяющая выдержать образец, должна достигать 20°С, а относительная влажность колебаться в пределах 95%. Хранить смесь в виде испытуемых образцов можно в камере нормального хранения в нормальных условиях.

Если уровень температуры твердения отклоняется от нормального в наибольшую сторону, то созревание бетона будет осуществляться в условиях повышенной температуры. Если происходит ее отклонение к наименьшей стороне, то твердение бетона может предполагать сниженную температуру.

В таблице (ИЗОБРАЖЕНИЕ 2) отражена информация, связанная с набором прочности бетонного состава, имеющего марку от М200 до М300, изготавливаемого на основе портландцемента, маркой М-400 или М-500, за первые прошедшие 28 суток, что определяется среднесуточной температурой.

Контроль за процессом

Набор прочности бетона в зависимости от температуры был освещен выше. Однако важно следить за процессом в течение первой недели. Мероприятия, направленные на обеспечение условий для выдержки, выражены в:

- электрообогреве;

- увлажнении;

- укрывании влагозащитными и теплоизолирующими материалами;

- обогреве тепловыми пушками.

Нужно будет уделить внимание смачиванию поверхности. Через неделю после выработки состава конструкция может быть нагружена, это верно, если температура воздуха будет равна 25-30 °C.

| English | Russian |

| access control and muster point checking system | система доступа и проверки сбора персонала |

| act of acceptance of central heating point | акт приёмки узла центрального отопления (called in Russia CTP Seregaboss) |

| active point | точка измерений |

| aniline point | анилиновая точка (критическая температура растворения нефти в анилине — критерий воздействия на резиновые изделия; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| anomalous point | аномальная точка |

| array points | пункты расположения группы сейсмоприёмников |

| atmospheric boiling point | точка кипения при атмосферном давлении |

| auxiliary point method | метод вспомогательных точек (при интерпретации) |

| azimuthal point | азимутальная точка |

| backend cut point | температура конца кипения фракций (Iva Maria) |

| base point | фундаментальная точка |

| base point | основная точка |

| bending yield point | предел текучести при изгибе |

| best efficiency point | точка КПД |

| boiling point depression | понижение точки кипения |

| boiling point diagram | диаграмма равновесия между жидкостью и паром |

| boiling point diagram | диаграмма кипения |

| boiling point gravity number | число, характеризующее зависимость между температурой кипения и плотностью в градусах Американского нефтяного института (одна из характеристик дизельного топлива) |

| boiling point lowering | понижение точки кипения |

| boiling point method | эбуллиоскопический метод определения молекулярного веса |

| boiling point rising | повышение точки кипения |

| boiling point temperature | температура начала кипения |

| break-even point | точка «перелома» (Объем или уровень операций (производства или продаж), при котором совокупные поступления (валовый доход) равны совокупным издержкам, т. е. это точка нулевой прибыли или нулевых убытков) е. это точка нулевой прибыли или нулевых убытков) |

| break point | точка расслоения эмульсии |

| break point | момент проскока |

| break point | предел прочности |

| break point | точка осветления мутной жидкости |

| breakdown point | предел прочности |

| breaking point | точка расслоения эмульсии |

| breaking point | точка осветления мутной жидкости |

| bubble point | температура и давление насыщения (при которых газ начинает выделяться из раствора нефти) |

| bubble-point gas-in-oil solubility factor | коэффициент растворимости газа в нефти при давлении начала испарения |

| bubble-point gas reservoir | коллектор нефти с режимом растворённого газа |

| bubble point oil | нефть, насыщенная газом |

| bubble point pressure | давление насыщения |

| bubble-point pressure determination | определение давления насыщения нефти |

| bubble-point pressure of reservoir oil | давление насыщения пластовой нефти |

| bull point | пирамидальное долото |

| bull point | пирамидальная головка бура |

| bull point drilling bit | пирамидальное буровое долото |

| burning point | температура воспламенения нефти (в открытой емкости; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| burning point | температура воспламенения нефти (в открытой емкости; Кирилл Извеков, Нефтегазовый словарь, Concise edition; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| burning point | температура воспламенения нефти (в открытой ёмкости) |

| capacity point | полная проектная производительность |

| capillary method of melting point determination | метод определения точки плавления вещества в капилляре |

| cardinal point | кардинальная точка |

| cardinal points | точки, наносимые через каждые 90 градусов на торце или боковой поверхности алмазной коронки |

| casing point | глубина установки обсадной колонны |

| CDP-common-depth-point method | метод общей глубинной точки |

| cellular mesh point | узел регулярной сетки |

| cementing point | интервал скважины, где произведено цементирование (на разрезе скважины) |

| cementing point | интервал цементирования скважины |

| central delivery point | центральный пункт доставки |

| chainage points | пикетаж |

| chill point | температура каплепадения |

| chill point | температура застывания |

| chisel point | лезвие головки долотчатого бура |

| close-cup flash point | температура вспышки, определённая в приборе закрытого |

| closed-cup flash point | температура вспышки в закрытом тигле (sega_tarasov) |

| coagulation point | точка свёртывания |

| coagulation point | точка коагуляции |

| column bubble point | температура появления первого пузырька |

| column bubble point | температура начала кипения |

| common deep point | общая глубинная точка (dimock) |

| common-depth point data | полученные методом общей глубинной точки |

| common-depth point data | данные, полученные методом общей глубинной точки |

| common-depth-point recording | регистрация данных, полученных методом общей глубинной точки |

| common-depth-point shooting | сейсмическая разведка методом общей глубинной точки |

| common-depth-point stack | результат суммирования по методу ОГТ |

| common-depth-point stack | суммирование методом ОГТ |

| common-depth-point stack | результат суммирования методом общей глубинной точки |

| common-depth-point stacking | суммирование методом общей глубинной точки |

| common reflection point | общая глубинная точка (ОГТ; Кирилл Извеков, Нефтегазовый словарь, Concise edition; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| common shot point | общий пункт возбуждения |

| condensation point | точка росы |

| congealing point | точка застывания |

| congealing point | точка замерзания |

| congruent melting point | конгруэнтная точка плавления |

| connection point | точка соединения |

| corner-point geometry | сетка с распредёленными узлами (andrushin) |

| corrosion point | коррозионный очаг |

| cross-over point | точка пересечения слоёв канатной навивки на барабане |

| cross-point | крестообразный (о долоте) |

| cross point | крестообразная головка (бура) |

| cross point | крестообразное долото |

| cross point | долото с крестообразно расположенными шарошками |

| crossing point | точка перехода (трубопровода) |

| crossover point | точка перехода измеряемой величины через нуль |

| cut point | граница кипения фракций |

| cut point | стык (различных нефтепродуктов при последовательном перекачивании их по трубопроводу) |

| cut point | точка отсечки |

| cut point | точка пересечения |

| cutting point | вершина резца |

| datum point | уровень приведения |

| decomposition point | температура разложения (гликолей, ингибиторов) |

| definite melting point | резкая точка плавления |

| delivery point | обменный пункт (горючего) |

| delivery point | место подвода и подачи |

| delivery point | место выгрузки |

| delivery point | сдаточный пункт |

| demixing point | точка расслоения |

| detonation point | зона начала детонации |

| dew point | температура точки росы |

| dew point | температура конденсации |

| dew point unit | установка регулирования точки росы |

| diamond point | остриё алмаза |

| diamond point | пирамидальное остриё пикообразного долота |

| diamond point bit | остроконечное долото (для вращательного бурения; Кирилл Извеков, Нефтегазовый словарь, Concise edition; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| diamond point bit | остроконечное долото (для вращательного бурения; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| diamond point bit | остроконечное долото (для вращательного бурения) |

| diamond-point bit | пикообразное долото |

| diamond-point bit | пирамидальное долото |

| diamond-point bit | остроконечное долото |

| diamond-point drilling bit | пикообразное буровое долото лопастного типа |

| distant point | отдалённая точка |

| distillation end point | конец разгонки |

| drain point | место слива (конденсата; Кирилл Извеков, Нефтегазовый словарь, Concise edition; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| drill bit point | наконечник бура |

| drill-bit point | наконечник долота |

| drill to predetermined point | бурить до заданной глубины |

| drop-out point | точка выпадения (напр. парафина) парафина) |

| drop point | точка возбуждения источником типа падающий груз |

| drop point | точка возбуждения сейсмических волн падающим грузом |

| dropping point | точка каплепадения |

| dropping point | температура, при которой перегоняется первая капля |

| duty point | рабочая точка |

| emergence point | точка выхода сейсмоволны |

| end boiling point | точка выкипания сокр. ТВ (каждая фракция имеет две границы: Точку начала кипения (ТНК) и Точку выкипания (ТВ) Lkovalskaya30) |

| end point | температура выкипания (фракции) |

| end-point gasoline | бензин с определённым концом кипения |

| end point yield curve | кривая выхода фракций с заданным концом кипения |

| end-point yield curve | кривая выходов фракций с заданным концом кипения (из нефти) |

| equilibrium boiling point | равновесная температура кипения |

| equilibrium dew point | равновесие фазовых состояний |

| equivalence point | точка эквивалентности |

| eutectic point | точка эвтектики |

| eutectoid point | эвтектоидная точка |

| extremal point | экстремальная точка |

| fault point | точка нарушений (dimock) |

| fibre optic splice point | место сростки оптико-волоконного кабеля |

| fictive point of fixity | фиктивная точка крепления (заглублённой в дно моря опорной колонны самоподъёмной платформы) |

| filling point | наливной пункт |

| filling point | заправочный пункт |

| final boiling point | конечная точка температура кипения |

| final boiling point | конец кипения |

| fire point | точка воспламенения |

| fire point | температура воспламенения (нефтепродукта) |

| fixed point recording | запись при неподвижном приборе |

| fixed point recording | запись в точке |

| flammability point | температура воспламенения нефти |

| flammability point | температура воспламенения |

| flare point | точка воспламенения |

| flash point | температура вспышки |

| flash point | точка температура вспышки (serz) |

| flash point apparatus | прибор для определения температуры вспышки |

| flood starting point | очаг заводнения |

| flow point | точка текучести |

| focal point | точка фокусировки |

| four-point bit | четырёхперая головка бура |

| four point bit | крестообразное долото |

| four-point bit | крестообразное долото |

| four-point bit | крестообразная головка бура |

| four-point control method | метод четырёх контрольных точек (для определения выхода из нефти бензина с заданным фракционным составом) |

| free point | свободная точка (прихваченной в скважине колонны труб) |

| free point finder | локатор для определения свободной части прихваченной колонны труб выше точки прихвата |

| free point indicator | индикатор глубины прихвата колонны (бурильных или насосно-компрессорных труб) |

| free-point indicator | индикатор свободной точки |

| free point indicator | прибор, указывающий глубину прихвата колонны |

| free-point indicator tool | пpиxвaтooпpeдeлитeль (FPIT; определение тoчки пpиxвaтa бypoвой кoлoнны, мyфты HKT или oбcaднoй кoлoнны glenfoo) |

| free-point indicator tool | локатор верхней точки прихвата (труб) |

| free point survey | определение верхней границы прихвата бурильной колонны (для определения её свободной части) |

| free point survey | определение верхней границы прихвата |

| free point tool | прихватоопределитель |

| freeze point | точка прихвата |

| freeze point of string | место прихвата колонны |

| freezing point | точка застывания |

| freezing point | температура застывания |

| freezing point depressant | понизитель температуры застывания (нефти) |

| freezing point depressant | понизитель точки замерзания (цементного раствора) |

| freezing point depression | понижение точки замерзания |

| freezing point depression | понижение температуры замерзания |

| freezing point depression method | метод понижения температуры застывания |

| freezing point indicator | локатор точки прихвата |

| freezing point lowering | понижение точки замерзания |

| freezing point lowering | понижение температуры замерзания |

| full boiling point | температура полного выкипания |

| full boiling point | конец кипения |

| fusing point | точка температура |

| fusion point | температура плавления |

| gage point | точка замера |

| gas control point | газорегулировочный пункт |

| gas hydrate formation point | температура гидратообразования |

| ground-control point | наземный пункт контроля |

| hammer point | точка возбуждения сейсмических волн падающим грузом |

| high point paving | верхняя отметка дорожного покрытия |

| high pour-point crude | нефть с высокой температурой застывания |

| high pour point oil | высокозастывающая нефть (Donnegal Danny) |

| high-pour-point oil | нефть с высокой температурой застывания |

| ice point | точка таяния льда |

| ice point depression | снижение нулевой точки |

| incidence point | точка падения (сейсмоволны) |

| inhibitor feed point | точка ввода ингибитора |

| initial boiling point | температура падения первой капли погона |

| initial boiling point | начальная точка кипения (IBP serz) |

| initial boiling point | начало кипения |

| intersection point | точка пересечения |

| intersection points | вершины углов поворота |

| inversion point | точка инверсии обращения |

| isoionic point | изононная точка |

| it is necessary to point out that | необходимо отметить, что (dimock) |

| kick-off point | точка начала отклонения (ствола скважины) |

| kick off point | точка искусственного отклонения ствола скважины |

| kickoff point | точка ствола скважины, откуда начато бурение бокового ствола |

| kickoff point | точка изменения направления ствола скважины (при направленном бурении) |

| kickoff point | точка ствола скважины, где произведено искусственное отклонение |

| lambda-point | лямбда-точка |

| lance point | остриё бура |

| lap point | точка смены слоя канатной намотки (на барабане лебедки; Кирилл Извеков, Нефтегазовый словарь, Concise edition) |

| lap point | точка смены слоя канатной намотки (на барабане лебёдки) |

| load point | точка приложения нагрузки |

| loading point | пункт налива |

| logging tool measure point | точка записи каротажного прибора |

| low pour point oil | низкозастывающая нефть (Donnegal Danny) |

| lower pick-up point | нижнее положение талевого блока |

| lower pickup point | нижнее положение талевого блока |

| lowest ignition point | низшая температура самовоспламенения |

| malecular boiling-point elevation | молекулярное повышение температуры кипения |

| measure point | точка записи (каротажного зонда) |

| measure 5 points | землетрясение силой 5 баллов |

| measurement point | точка измерений |

| measuring point | замерная станция |

| mechanistic critical point | точка перехода от одного механизма реакции к |

| melting-point bar | блок для определения точки плавления |

| melting-point determination by capillary method | определение температуры плавления капиллярным методом |

| melting-point tube | капилляр для определения точки плавления |

| mid-percentage point | точка, соответствующая половинному отгону (фракции нефтепродукта) |

| mid-percentage point | пятидесятипроцентная точка |

| mixed aniline point | анилиновая точка смеси |

| mixed melting point | точка плавления смеси испытуемого вещества с химически |

| molal freezing-point depression | моляльное понижение температуры замерзания |

| molecular depression of freezing point | молекулярное понижение температуры замерзания |

| molecular elevation of boiling point | молекулярное повышение температуры кипения |

| molecular freezing-point depression | молекулярное понижение температуры замерзания |

| multiple shot points | группа пунктов взрыва (в сейсмической разведке) |

| natural pour point depressant | природное вещество, понижающее температуру застывания |

| no-flow point | температура потери текучести (nikolkor) |

| nodal points | узловые точки |

| nominal yield point | номинальный предел текучести |

| oil-freezing point | температура застывания нефти |

| oil freezing point depressant | понизитель температуры застывания нефти |

| oil pour-point depressant | понизитель температуры застывания нефти |

| oil-pour point determination | определение температуры застывания нефти |

| on point | на угол (об ориентации алмазов в коронке) |

| one-point test | метод испытания газовой скважины |

| open flash-point | температура вспышки в открытом тигле |

| original bubble-point pressure | начальное давление насыщения (нефти газом) |

| original bubble-point pressure | первоначальное давление насыщения |

| Рour point | точка температура потери текучести (serz) |

| oxygen point | точка кипения жидкого кислорода |

| paraffin saturation point | температура насыщения нефти парафином |

| paraffin saturation point | температура насыщения парафином (нефти) |

| peritectic point | точка пересечения кривых ликвидуса между точками плавления компонентов |

| pig send and receive point | УЗПОУ (golos-tatiana) |

| pig send and receive point | узел запуска-приёма очистного устройства (golos-tatiana) |

| pin point | точное определение точки |

| pipe departure point | точка схода трубопровода (со стрингера баржи-трубоукладчика) |

| pipe departure point | точка схода трубы |

| plastic yield point | пластический предел твёрдости |

| point | забой скважины |

| point | режущая часть (инструмента) |

| point | режущий угол (алмаза) |

| point | остриё (долота) |

| point | конец бура |

| point angle | угол между режущей кромкой и осью вращения (бурового инструмента) |

| point by point comparison | поточечное сравнение (dimock) |

| point check | проверка в определённых точках (указанных в инструкции по техническому обслуживанию) |

| point determination of depth | определение глубины в точке |

| point drill bit | пикообразное лопастное буровое долото |

| point feed system | точечная подача жидкости |

| point load | сосредоточенная нагрузка |

| point of application | точка приложения |

| point of batch end | точка смены партий нефтепродуктов в трубопроводе (при последовательном перекачивании) |

| point of chain rupture | место разрыва цепи |

| point of contact | точка соприкосновения |

| point of detection | место обнаружения (неисправности) |

| point of discontinuity | точка перегиба кривой |

| point of divergence | точка расхождения |

| point of fracture | место разрыва |

| point of inflection | точка перегиба |

| point of lattice | удлинитель решётки |

| point of lattice | узел решётки вышки |

| point of leakage | место утечки |

| point of maximum load | временное сопротивление разрыву |

| point of maximum load | предел упругости при растяжении |

| point of mixing | точка смешивания |

| point of no flow | точка отсутствия подачи |

| point of no flow | точка отсутствия дебита/подачи |

| point of no-flow | точка отсутствия подачи |

| point of no-flow | точка отсутствия дебита |

| point of no-flow | точка начала выброса (в газлифте) |

| point of water entry | место поступления воды (в скважину) |

| point orientation | ориентация на угол (алмаза) |

| point salvage | разовая проба |

| point-to-point wiring topology | двухточечная топология (монтажа) |

| pour point | температура застывания (масла) |

| pour point | температура текучести (масла) |

| pour-point additive | реагент, понижающий температуру застывания |

| pour-point depressant | понизитель температуры застывания (нефти) |

| pour-point depressor | реагент, понижающий температуру застывания |

| pour point of the crude | температура застывания нефти |

| pour-point reducer | реагент, понижающий температуру застывания |

| pressure above bubble point | давление выше давления насыщения |

| pressure-testing point | место временной установки манометра при опрессовке трубопровода |

| profile crossing point | пересечение профилей (dimock) |

| pulling point | точка отрыва керна (при разведочном бурении) |

| quadruple point | четверная точка |

| quarter points | точки, делящие окружность коронки на четыре части |

| rating point | рейтинговый балл (Islet) |

| receiver point | точка расположения приёмника |

| reference point | опорный пункт |

| reference point | контрольная точка |

| refraction point | точка преломления |

| rescue point | контрольная точка |

| retrograde dew point | температура обратной конденсации |

| reversal point | точка обращения |

| scattering of the points | разброс точек |

| self-ignition point | температура самовоспламенения |

| set point | заданное значение (регулируемого параметра перекачки) |

| set point | температура застывания |

| setting point | температура застывания нефти |

| setting point | температура застывания (нефтепродуктов) |

| setting point | глубина спуска обсадной колонны |

| shot point | место перфорирования |

| shot point | точка взрыва |

| shot point | площадь, занимаемая взрывной скважиной |

| shot point | пункт взрыва |

| shot point line | линия пунктов взрыва |

| shot point seismometer | контрольный сейсмограф у пункта взрыва |

| shot point seismometer | контрольный сейсмометр из пункта взрыва |

| single failure point | элемент, отказ которого приводит к отказу всей системы |

| single point | одноточечный |

| single point buoy mooring | одноточечная система швартовки (глубоководная система, к которой могут швартоваться танкеры при разгрузке или погрузке нефти, поступающей по подводному трубопроводу) |

| single point buoy mooring | единая система швартовки (глубоководная система, к которой могут швартоваться танкеры при разгрузке или погрузке нефти, поступающей по подводному трубопроводу) |

| single-point failure | отказ, вызванный неисправностью одного элемента (системы) |

| single-point failure | отказ , вызванный неисправностью одного элемента (системы) |

| single-point frac sleeve | муфта ГРП однократного действия (Jenny1801) |

| single-point load | сосредоточенная нагрузка |

| single point load | сосредоточенный груз |

| single-point mooring | одноточечная система швартовки |

| single-point mooring | единая система швартовки |

| single-point mooring buoy | причальный буй |

| single-point recorder | одноточечный самопишущий прибор |

| single-point resistance log | диаграмма токового каротажа |

| single-point resistance log | диаграмма сопротивления заземления электрода |

| single point turret mooring system | система установки нефтяных платформ типа «башня на одной точке опоры» |

| single-point turret mooring system | система установки нефтяных платформ башенного типа на одной точке опоры |

| singular point | сингулярная точка |

| six-point mooring | шеститочечная система швартовки |

| six-point steel | шестиперое долото |

| smelting point | точка плавления |

| smelting point | температура плавления |

| smoke point | максимальная высота некоптящего пламени (показатель качества парафина) |

| softening point | точка размягчения (для битума) |

| softening point tube | пробирка для определения температуры размягчения (битумов) |

| solid point | точка отвердевания |

| solid point | точка затвердевания |

| SP-shot point | пункт взрыва |

| spear point | копьевидная вершина (шарошки) |

| spill point | точка максимального заполнения (структурной или литологической ловушки нефтью или газом twinkie) |

| stagnation point | критическая точка |

| stalling point | предельная нагрузка (оборудования) |

| start point of proposed route | начало проектируемой трассы |

| start point of route | начало трассы |

| static measure point | статическая точка записи (каротажного прибора) |

| steady-state point availability | стационарная точечная эксплуатационная готовность |

| steam point | точка кипения |

| STI points | баллы КС (по Программе краткосрочного стимулирования сотрудников serz) |

| stick-up point detector | определитель места прихвата |

| stoichiometric point | стехиометрическая точка |

| stuck point | место прихвата |

| stuck-up point detector | прихватоопределитель |

| stuck-up point detector | детектор точки прихвата |

| tapping point | точка отбора |

| tapping point | точка ответвления (на трубопроводе) |

| tar softening point | температура размягчения дёгтя |

| temperature below freezing point | отрицательная температура |

| tensile yield point | предел текучести при растяжении |

| test point | контрольно-измерительный пост (в системе катодной защиты) |

| thaw point | точка росы |

| thaw point | температура плавления |

| three-point bit | трёхперая головка бура |

| three-point core drilling bit | трёхлопастное колонковое буровое долото |

| three-point method | метод электроразведки с несимметричной установкой |

| three-point roller | расширитель с тремя боковыми шарошками |

| three-point roller reamer | расширитель с тремя боковыми шарошками |

| tie-in point | точка врезки |

| tie point | узловая точка |

| tie point | точка пересечения профилей |

| time at shot point | вертикальное время |

| transfer point | приёмо-сдаточный пункт (JuliaKever) |

| transition point | точка перехода (из одного состояния в другое) |

| transition point of paraffin wax | температура перекристаллизации парафина |

| transition point of paraffine wax | температура перекристаллизации парафина |

| tri-point rock drill | бурильный молоток на треноге |

| tri-point rock drill | бурильная машина на треноге |

| true boiling point | температура начала кипения |

| true boiling point | истинная точка кипения (TBP, ИТК serz) |

| true-boiling-point curve | кривая истинных температур кипения |

| true-boiling-point distillation | разгонка смеси для определения истинных точек кипения |

| tying point | точки врезки (в трубопровод andrushin) |

| Ubbelohde drop point | точка каплепадения по Уббелоде |

| upper yield point | начальное напряжение текучести |

| upper yield point | начальное напряжение сдвига |

| view point | точка наблюдения |

| vitrifying point | точка стеклования |

| weak point | кабельное калиброванное соединение, разрывающееся при прихвате каротажного прибора |

| weak point | калиброванное механическое соединение в кабельном наконечнике, разрывающееся при прихвате каротажного прибора |

| weight-drop point | точка возбуждения сейсмических волн падающим грузом |

| weight drop point | точка возбуждения источником типа падающий груз |

| well point | точка скважины (dimock) |

| whipstock point | место установки отклонителя в скважине |

| whipstock point | место установки уипстока в скважине |

| Wlan access point | точка подключения к локальной радиосети |

| working point | точка приложения силы |

| yield point | предельное напряжение сдвига (бурового раствора) |

| yield point | точка предельного значения |

| yield point | динамическое сопротивление сдвигу |

| yield point | предел текучести |

Потери жидкости в цементных растворах для применения в нефтяных скважинах

Цементный раствор, смешанный на буровых установках для применения в нефтяных скважинах, представляет собой перекачиваемую жидкость, состоящую из воды и различных частиц во взвешенном состоянии. Если эта жидкость подвергается воздействию перепада давления через фильтрующую среду, вода имеет тенденцию фильтроваться через среду, оставляя после себя частицы. Этот эффект с его выраженностью называется потерей жидкости.

Если эта жидкость подвергается воздействию перепада давления через фильтрующую среду, вода имеет тенденцию фильтроваться через среду, оставляя после себя частицы. Этот эффект с его выраженностью называется потерей жидкости.

Итак, что является или может выступать в качестве фильтрующего материала? Ну любое проницаемое образование есть.Следовательно, для цементного раствора, который вы планируете использовать, например, внутри обсадной колонны, потеря жидкости не является важным фактором при проектировании. Теперь характеристика водоотдачи цементного раствора также связана со свободной водой и стабильностью раствора, поэтому для полезного цементного раствора, даже внутри обсадной колонны, хорошая водоотдача (обычно означает низкую) равна косвенно фактору.

Так что, если вы потеряете немного жидкости — что в этом такого?

Итак, давайте рассмотрим пример, когда пульпа движется вверх по узкому кольцевому пространству, и вы теряете жидкость через проницаемый пласт. Оставшийся цементный раствор становится гуще по мере потери жидкости, и это увеличивает давление закачки. Это, конечно, может привести к большей потере жидкости и, возможно, к изменению режима потока и менее эффективному размещению. В тяжелых случаях суспензия может перекрыться и помешать вам залить весь цемент, или это может привести к гидроразрыву пласта и потерям, что опять же приведет к низкому ТОС (верхнему пределу цемента). Цементный раствор с меньшим содержанием воды также обычно схватывается раньше, поэтому время загустевания сокращается.Все это может привести к серьезному испорченному цементному делу, которое трудно исправить.

Оставшийся цементный раствор становится гуще по мере потери жидкости, и это увеличивает давление закачки. Это, конечно, может привести к большей потере жидкости и, возможно, к изменению режима потока и менее эффективному размещению. В тяжелых случаях суспензия может перекрыться и помешать вам залить весь цемент, или это может привести к гидроразрыву пласта и потерям, что опять же приведет к низкому ТОС (верхнему пределу цемента). Цементный раствор с меньшим содержанием воды также обычно схватывается раньше, поэтому время загустевания сокращается.Все это может привести к серьезному испорченному цементному делу, которое трудно исправить.